Изобретение относится к электрохимической обработке и может быть использовано для электрохимической доводки форсунок ЖРД из токопроводящих материалов.

Известен способ изготовления распыливающих отверстий ЖРД на электроискровых полуавтоматах /1/ с. 364-367 с последующим контролем при помощи проливки водой, где по замеру эквивалентного расхода воды, пропускаемого через форсунку в единицу времени, происходит отбраковка деталей, не отвечающих техническим требованиям по равномерности распыла отверстий форсунки. Как показала практика, величина расхода жидкости через отверстие форсунки зависит не только от диаметра отверстия, но и от шероховатости внутренней поверхности и кромок отверстий, которые контролировать и дорабатывать ввиду малого диаметра отверстий (около 0,15 мм) чрезвычайно трудно, поэтому много форсунок отбраковываются.

Известен также способ струйной электрохимической обработки /2/, где применяется полый электрод-инструмент, выполненный из электроизоляционного материала (стекла) и имеющий катодную втулку, при этом электрод-инструмент перемещается поступательно. На деталь подводится анод источника тока и электрохимическое прошивание осуществляется с использованием сформированной струи электролита, что позволяет производить формообразование отверстий диаметром 0,3-1,5 мм /2/ с. 24-25.

Недостатком известного способа является невозможность получения мелких отверстий (менее 0,3 мм) форсунок с обеспечением равномерности расхода жидкости через каждое из них.

Известен также способ электролитического полирования выпускного отверстия топливной форсунки, включающий подачу токопроводящей жидкой среды через полый инструмент-катод и обрабатываемые отверстия /3/, который позволяет удалять заусенцы с внутренней конусной поверхности отверстия конуса топливной форсунки двигателя внутреннего сгорания. Этот способ можно использовать в качестве ближайшего аналога.

Однако этот способ не позволяет осуществлять доводку отверстий форсунок по равномерности распила, т.к. не учитывает индивидуальных расходных характеристик каждого отверстия форсунки, поэтому много форсунок приходится отбраковывать.

Изобретение направлено на повышение надежности, качества и технологичности изготовления форсунок.

Это достигается тем, что на форсунках после получения отверстий осуществляют струйную электрохимическую обработку отверстий, включающую подачу токопроводящей жидкости через полый инструмент-катод и обрабатываемые отверстия, заключающуюся в том, что первоначально подачу токопроводящей жидкости ведут без подключения тока к инструменту-катоду, регистрируют ее расход через каждое обрабатываемое отверстие, затем определяют отверстие с наибольшим расходом и заглушают все отверстия, после чего включают ток и последовательно открывают отверстия, расположенные за отверстием с наибольшим расходом, и через каждое из них осуществляют прокачку токопроводящей жидкости до достижения расхода, равного расходу через отверстие с наибольшим расходом. Использование совокупности вышеуказанных приемов при электрохимической обработке отверстий форсунок позволяет решить задачу доводки форсунок по равномерности распыла и исключения брака их по этой характеристике.

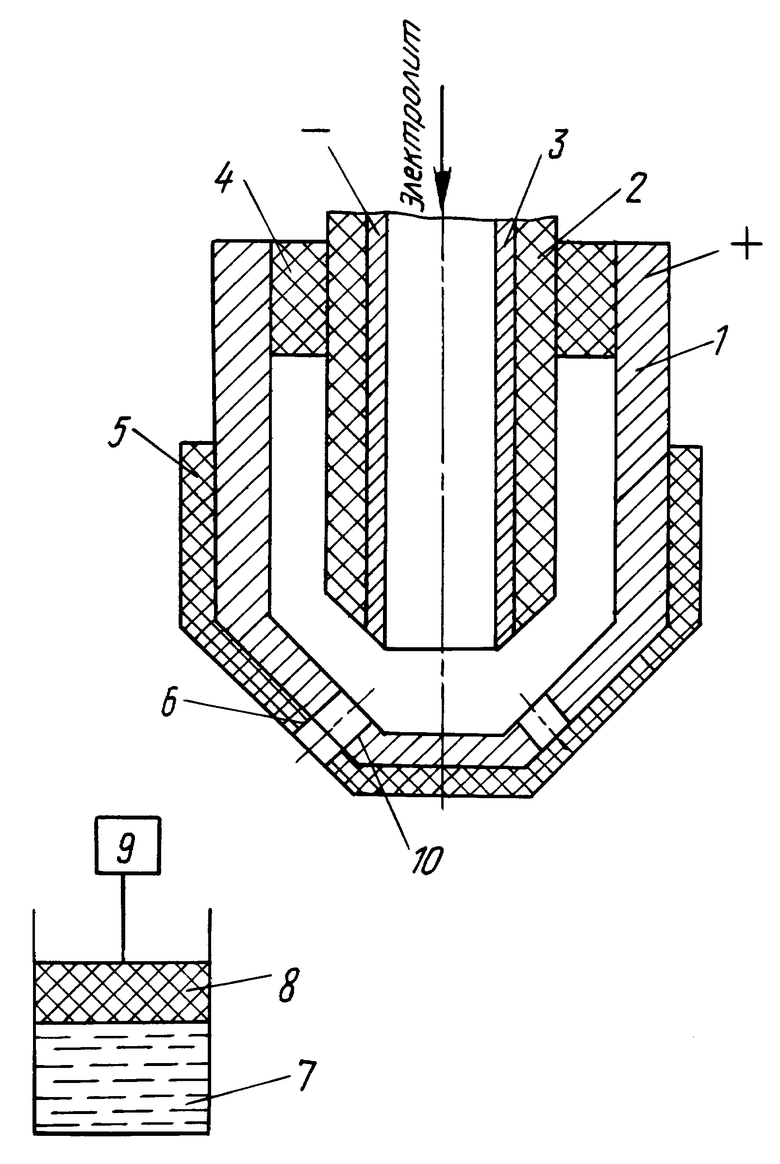

На чертеже показан пример осуществления способа струйной электрохимической обработки отверстий форсунки, где в форсунку 1 вводится полый инструмент-катод 3, покрытый снаружи изолятором 2, который герметизируется в форсунке через электроизоляционную втулку 4. На форсунку 1 одета заглушка 5 с отверстием 6, которая может поворачиваться вокруг оси детали и открывать нужное отверстие форсунки 10. Под отверстием форсунки находятся мерная мензурка 7 с поплавком 8 и выключателем 9.

Предлагаемый способ доводки форсунок осуществляют следующим образом.

Включают подачу токопроводящей жидкости через полый инструмент-катод 3 и обрабатываемые отверстия без подключения тока к инструменту-катоду 3, регистрируют ее расход через каждое обрабатываемое отверстие, затем определяют отверстие с наибольшим расходом и заглушают все отверстия, после чего включают ток и последовательно открывают отверстия, расположенные за отверстием с наибольшим расходом, и через каждое из них осуществляют прокачку токопроводящей жидкости до достижения расхода, равного расходу через отверстие с наибольшим расходом. При этом за счет электрохимического процесса осуществляется съем материала около отверстия, что и позволяет повысить пропускную способность отверстия. Отсечка технологического напряжения происходит после наполнения мерной мензурки 7, всплытия поплавка 8 и срабатывания выключателя 9.

Использование предлагаемого решения позволяет повысить надежность технологического процесса изготовления форсунок, повысить их качество и снизить затраты на изготовление.

Источники информации:

1. Изготовление основных деталей и узлов авиадвигателей. М.И.Евстигнеев, И. А.Морозов, А.В.Подзей и др.; Под общ.ред. А.В.Подзея -М.: Машиностроение, 1964. -456 с.

2. Справочник по электрохимическим и электрофизическим методам обработки Г.Л.Амитан, И.А.Байсупов, Ю.М.Барон и др.; Под общ. ред. В.А.Волосатова. -Л. : Машиностроение, 1988. -719 с.

3. Патент США 4578164, B 23 H 9/02, 25.03.1986 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОТВЕРСТИЙ ФОРСУНКИ | 2013 |

|

RU2557185C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОТВЕРСТИЙ ФОРСУНКИ | 2013 |

|

RU2556182C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОТВЕРСТИЙ ФОРСУНКИ ИЗ ТОКОПРОВОДЯЩЕГО МАТЕРИАЛА | 2013 |

|

RU2550439C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КАНАЛОВ СООСНО-СТРУЙНОЙ ФОРСУНКИ ДЛЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2560892C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОТВЕРСТИЙ ФОРСУНКИ | 2013 |

|

RU2543572C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ УЗКИХ КАНАЛОВ ДЕТАЛИ | 2015 |

|

RU2634398C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ДОВОДКИ ЗУБЧАТЫХ КОЛЕС | 2000 |

|

RU2183150C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2191664C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КАНАЛОВ | 2000 |

|

RU2192941C2 |

| ИНСТРУМЕНТ И СПОСОБ КАЛИБРОВКИ ОТВЕРСТИЙ МАЛОГО СЕЧЕНИЯ В ФОРСУНКАХ | 2012 |

|

RU2537409C2 |

Изобретение относится к электрохимической обработке и может быть использовано для электрохимической доводки форсунок жидкостных ракетных двигателей из токопроводящих материалов. Повышение надежности технологического процесса изготовления форсунок и снижение затрат на их изготовление достигается тем, что первоначально подачу токопроводящей жидкости ведут без подключения тока к инструменту-катоду, регистрируют ее расход через каждое обрабатываемое отверстие, затем определяют отверстие с наибольшим расходом и заглушают все отверстия, после чего включают ток и последовательно открывают отверстия, расположенные за отверстием с наибольшим расходом, и через каждое из них осуществляют прокачку токопроводящей жидкости до достижения расхода, равного расходу через отверстие с наибольшим расходом. 1 ил.

Способ струйной электрохимической обработки отверстий форсунки, включающий подачу токопроводящей жидкости через полый инструмент-катод и обрабатываемые отверстия, отличающийся тем, что первоначально подачу токопроводящей жидкости ведут без подключения тока к инструменту-катоду, регистрируют ее расход через каждое обрабатываемое отверстие, затем определяют отверстие с наибольшим расходом и заглушают все отверстия, после чего включают ток и последовательно открывают отверстия, расположенные за отверстием с наибольшим расходом, и через каждое из них осуществляют прокачку токопроводящей жидкости до достижения расхода, равного расходу через отверстие с наибольшим расходом.

| US 4578164, 25.03.1986 | |||

| ПОЛУАВТОМАТ ДЛЯ ЭЛЕКТРОИСКРОВОЙ ПРОШИВКИ РАСПЫЛИВАЮЩИХ ОТВЕРСТИЙ В ФОРСУНКАХ | 0 |

|

SU218345A1 |

| SU 226746, 20.11.1972 | |||

| Станок для электроэрозионной обработки прецизионных отверстий | 1976 |

|

SU865588A1 |

| US 5034106, 23.07.1991 | |||

| US 5026462, 25.01.1991 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| EP 0446165 A1, 11.09.1991. | |||

Авторы

Даты

2001-01-27—Публикация

1999-05-11—Подача