ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к валковой дробилке, имеющей два, как правило, параллельных валка, установленных с возможностью вращения в противоположных направлениях навстречу друг к другу и разделенных зазором, при этом каждый валок имеет первый и второй конец.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Для дробления или измельчения горной породы, руды, клинкера и других твердых материалов могут применяться валковые дробилки, имеющие два, как правило, параллельных валка, вращающихся в противоположных направлениях навстречу друг к другу и разделенных зазором. Подлежащий измельчению материал подается в зазор под действием силы тяжести или навалом. Валковые дробилки одного типа называют валковыми прессами высокого давления или валковыми дробилками высокого давления. В дробилке такого типа дробление производится с использованием взаимодействия между частицами дробимого материала. То есть, дробление материала осуществляется не только посредством дробящих поверхностей валков, но посредством взаимодействия самих частиц измельчаемого материала.

Один пример валкового пресса высокого давления приведен в EP-516952, где описан усовершенствованный валок для валкового пресса, который может выдерживать очень большие силы сжатия в зазоре между валками для дробления с использованием взаимодействия между частицами. Валковый пресс имеет несколько отстоящих друг от друга элементов с износостойкой поверхностью, внедренных в прессующую поверхность валка, причем твердость материала этих вставок больше твердости материала поверхности валка, окружающей их. Путем изменения размера, количества и свойств материала внедренных элементов истирание прессового валка приводят в соответствие с дробимыми материалами для минимизации износа и обеспечения соответствия профиля истирания вдоль валка давлению при длительном использовании.

Основная проблема, связанная с существующими валковыми прессами высокого давления, состоит в том, что важную роль играет отношение между диаметром валка и его шириной вследствие значительного краевого эффекта, то есть, имеет место ухудшение качества дробления на краях валков. Это обусловлено тем, что материал может переваливаться через края валков, тем самым снижая по краям валков дробящее давление на материал в направлении к зазору. Таким образом, указанные параметры валков невозможно изменять в должной мере.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель данного изобретения заключается в усовершенствовании известных дробилок. В частности, целью изобретения является создание валковой дробилки, в которой диаметр и ширину валка можно изменять в более широких пределах, не ухудшая при этом качество дробления.

Указанные и другие цели, а также преимущества изобретения, которые станут понятными из его описания, приведенного ниже, достигаются посредством валковой дробилки, выполненной согласно независимому пункту формулы изобретения.

Предложена валковая дробилка, имеющая два, как правило, параллельных валка, установленных с возможностью вращения в противоположных направлениях навстречу друг другу и разделенных зазором. Каждый валок имеет первый и второй конец. Дробилка содержит фланец, прикрепленный по меньшей мере к одному из концов одного из валков. Фланец проходит в радиальном направлении валка и его высота над наружной поверхностью валка достаточна для перекрытия зазора по существу вдоль угла захвата валковой дробилки. Преимущество изобретения заключается в том, что наличие фланца исключает образование на краях валков проблемной зоны, где имеет место краевой эффект. Благодаря фланцу материал будет оставаться на наружной поверхности валка. То есть фланец предотвращает переваливание материала через край валка. Это способствует увеличению давления на материал на краях валков в направлении к зазору между валками. Благодаря отсутствию проблемной зоны на краю валков диаметр и ширину валка можно изменять в более широких пределах без ухудшения качества дробления. Кроме того, фланцы будут способствовать образованию на валках собственного защитного слоя, состоящего из измельчаемого материала.

Высота фланца может быть достаточной для перекрытия зазора по существу вдоль угла захвата валковой дробилки, когда зазор установлен на максимальное рабочее значение. Таким образом, указанные преимущества будут достигаться в наиболее критичный момент дробления.

Фланец на внутренней стороне может содержать подающую конструкцию, отходящую от его внутренней стороны в направлении к другому концу валка. Подающая конструкция способствует тому, что давление на материал на краях валков еще больше увеличивается в направлении к зазору между валками. Конструкция будет входить в контактное взаимодействие с материалом, перемещаемым в пределах зоны дробления, и давление будет оптимизироваться.

Подающая конструкция может быть выполнена дугообразной, сплошной, с промежутками или сочетать указанные конфигурации. Эти конфигурации предпочтительны для выполнения подающей конструкции.

Фланец может быть изготовлен из первого материала, а конструкция - из второго материала, более твердого, чем первый материал. Таким образом, подающая конструкция будет работать как износостойкий элемент и обеспечивать защиту фланца от истирания. Кроме того, подающая конструкция будет способствовать образованию и удерживанию на фланце собственного защитного слоя.

Фланец может быть разделен на несколько сегментов, что облегчает его изготовление и установку. Фланец может быть прикреплен к валку при помощи клея, болтов, винтов, сварки, пайки или другими подходящими способами крепления.

К каждому концу одного из валков валковой дробилки может быть прикреплено по фланцу. В этом случае указанные преимущества будут обеспечены на обоих концах валка.

Все термины, используемые в формуле изобретения, следует толковать в их обычном значении, принятом в области техники, если не дано другое определение. Ссылки на термины «элемент, устройство, компонент, средство и т.д.» нужно понимать просто как ссылки на по меньшей мере один пример указанного элемента, устройства, компонента, средства и т.д., если не оговорено иное. Слово «содержащий» означает «содержащий, помимо прочего». Далее, «угол захвата» определяется как угол между горизонтальной плоскостью, проходящей через центры первого валка и параллельного ему второго валка, и прямой линией, проходящей от центра первого валка через точку на параллельном ему втором валке, в которой начинается активное контактное взаимодействие между первым валком и измельчаемым материалом. В литературе, относящейся к данной области, различают два разных угла захвата. Один угол захвата относится к дроблению только посредством поверхностей валков, а другой угол захвата относится к дроблению, когда используется также взаимодействие между частицами материала. Очевидно, что угол захвата во втором случае меньше, чем в первом случае. В данной заявке имеется в виду угол захвата, относящийся к дроблению с использованием взаимодействия между частицами материала.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Указанные выше и другие цели изобретения, а также его особенности и преимущества станут более понятны из подробного описания предпочтительных вариантов осуществления изобретения, не ограничивающих его объем. Описание сопровождается чертежами, где одинаковые элементы обозначены одинаковыми цифровыми позициями. На чертежах:

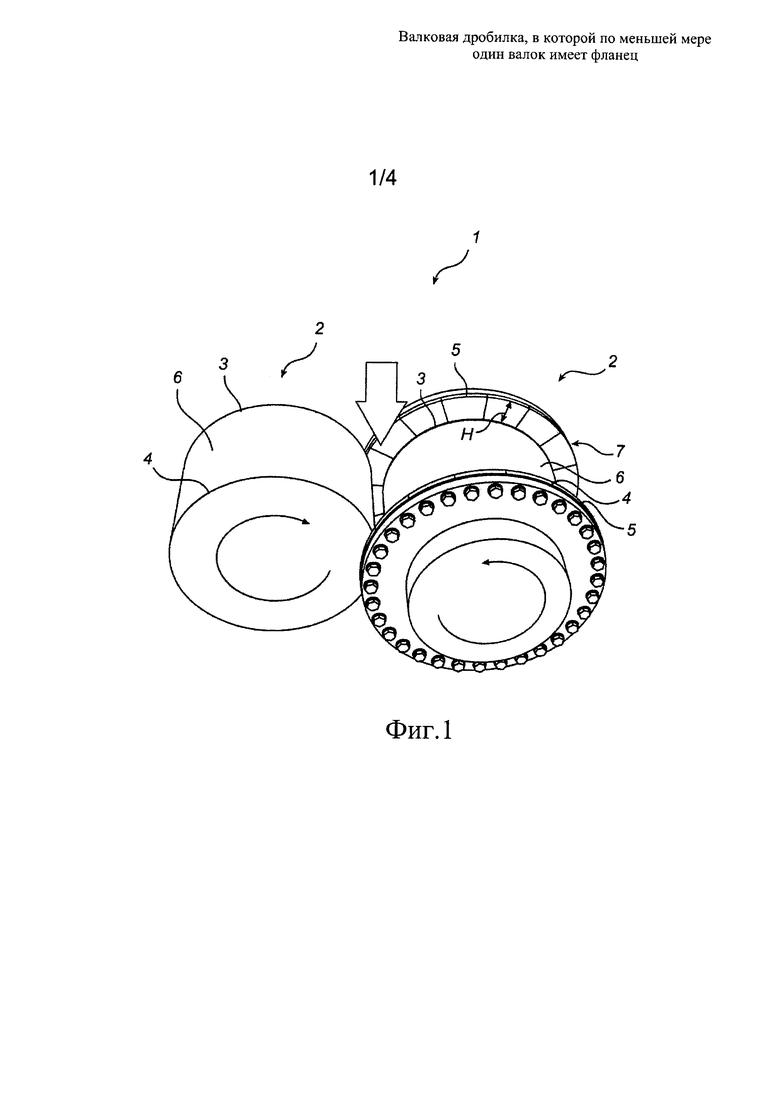

Фиг. 1 изображает в перспективе валковую дробилку согласно одному типичному варианту осуществления изобретения,

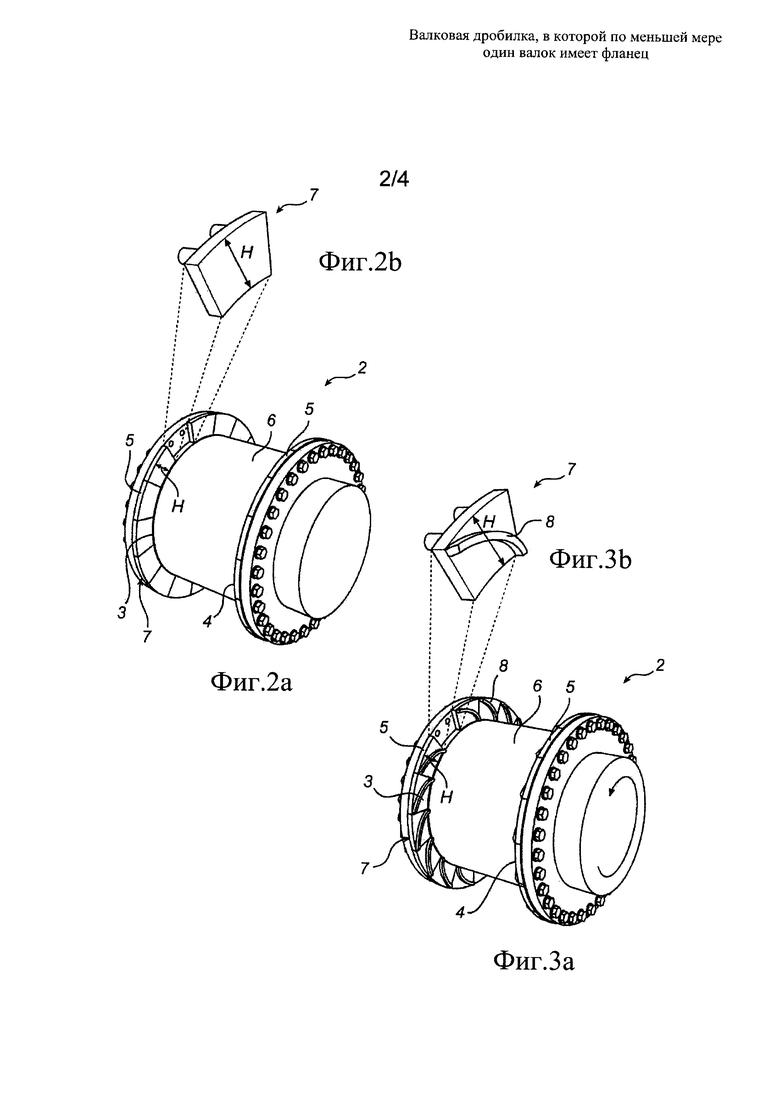

Фиг. 2а изображает в перспективе валок валковой дробилки, снабженный двумя фланцами, проходящими в радиальном направлении валка,

Фиг. 2b изображает в перспективе сегмент одного из фланцев, показанных на фиг. 2а,

Фиг. 3a изображает в перспективе валок валковой дробилки, снабженный двумя фланцами, проходящими в радиальном направлении валка,

Фиг. 3b изображает в перспективе сегмент одного из фланцев согласно фиг. 3a,

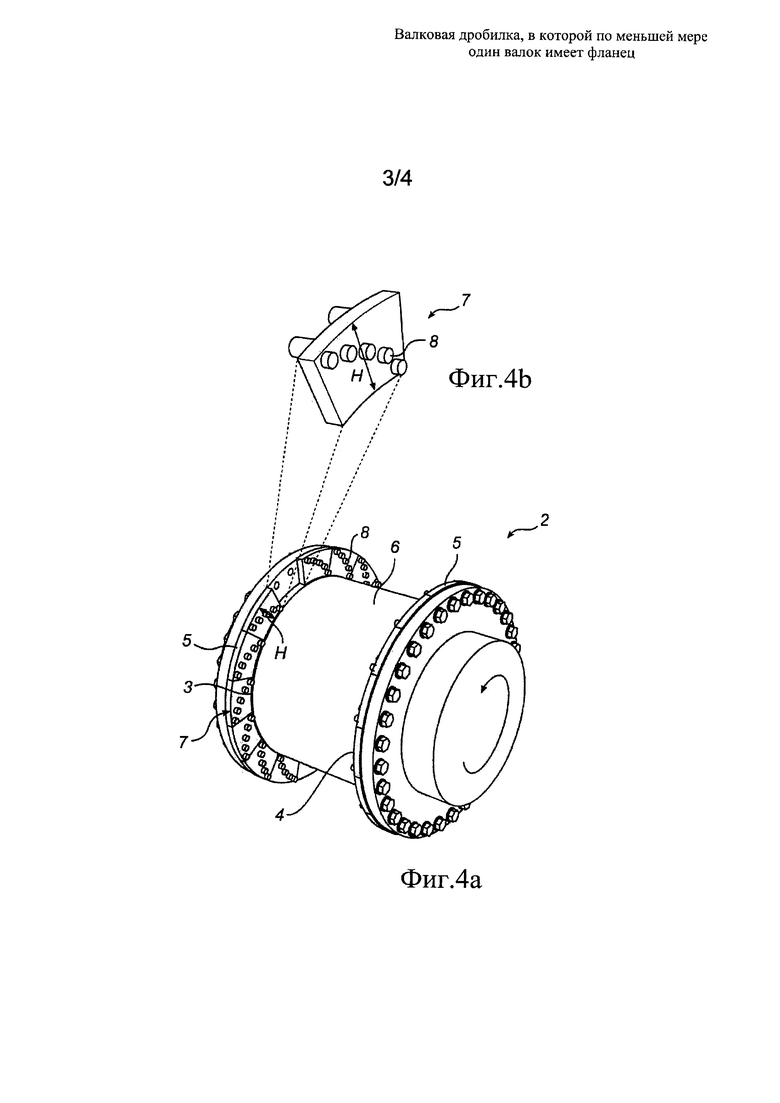

Фиг. 4а изображает в перспективе валок валковой дробилки, снабженный двумя фланцами, проходящими в радиальном направлении валка,

Фиг. 4b изображает в перспективе сегмент одного из фланцев согласно фиг. 4а и

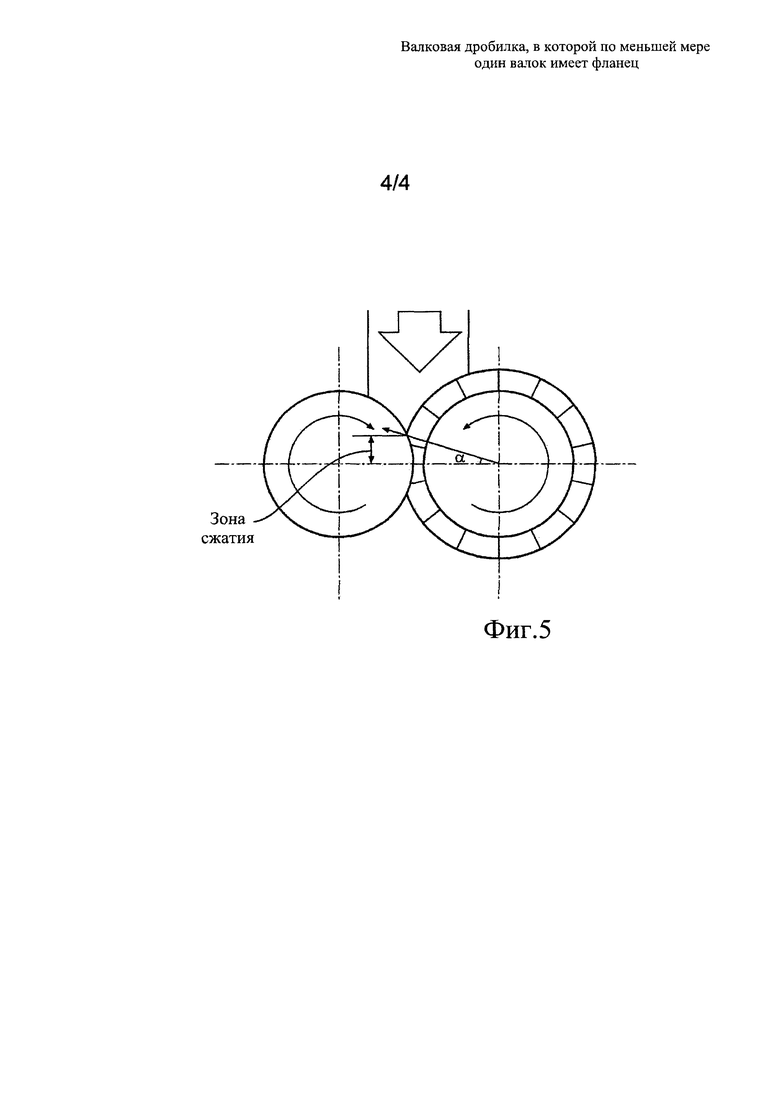

Фиг. 5 изображает сбоку валковую дробилку согласно фиг. 1, имеющую только один фланец.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг. 1 изображена валковая дробилка 1, выполненная согласно одному типичному варианту осуществления изобретения. Валковая дробилка 1 имеет два, как правило, параллельных валка 2, установленных с возможностью вращения в противоположных направлениях навстречу друг другу и разделенных зазором. Каждый валок 2 имеет первый конец 3 и второй конец 4. Дробилка 1 содержит фланцы 5, прикрепленные к первому и второму концам 3, 4 одного из двух ее валков 2. Фланцы 5 проходят в радиальном направлении валков 2 и их высота H над наружной поверхностью 6 валка достаточна для перекрытия зазора по существу вдоль угла α захвата валковой дробилки 1, когда установлено максимальное рабочее значение зазора. Фланцы 5 выполнены плоскими и способствуют удерживанию дробимого материала на наружной поверхности 6 валка. Другими словами, фланцы 5 предотвращают переваливание материала через край валка 2. Кроме того, фланцы способствуют образованию на валках собственного защитного слоя, состоящего из дробимого материала. Для облегчения изготовления и установки фланцев 5 они разделены на несколько сегментов 7. Фланцы 5 прикреплены к валку 2, например, при помощи клея, болтов или винтов.

На фиг. 2а изображен валок 2 валковой дробилки 1, имеющий на каждом конце 3, 4 фланец 5, проходящий в радиальном направлении этого валка. Фланцы 5 выполнены плоскими и исключают образование проблемной зоны на краях валков 2. Фланцы 5 удерживают материал на наружной поверхности 6 валков 2 и не дают ему переваливаться через край валка 2. Это приводит к увеличению давления на материал в направлении к зазору между валками 2 на их краях.

На фиг. 2b изображен сегмент 7 фланца 5, представленного на фиг. 2а. Выполнение фланцев 5 из отдельных сегментов 7 облегчает изготовление и установку фланцев. Однако фланцы 5 могут быть выполнены в виде единой детали.

На фиг. 3a изображен второй вариант выполнения валка 2 дробилки 1, в котором фланцы 5 имеют на своих внутренних сторонах подающую конструкцию 8. Эта конструкция 8 отходит от внутренней стороны фланца в направлении к другому концу 3, 4 валка 2. Конструкция 8 является сплошной и имеет дугообразную форму. Конструкция 8 будет увеличивать давление на материал в направлении к зазору между валками 2 на краю валка 2. Материал будет входить в контакт с конструкцией 8 и выдавливаться в зазор, то есть подаваться в зазор навалом.

На фиг. 3b изображен сегмент 7 фланца 5, показанного на фиг. 3a. Понятно, что фланцы 5 в представленном на фиг. 3a втором варианте также могут быть выполнены в виде единой детали.

На фиг. 4а изображен третий вариант выполнения валка 2 дробилки 1, где на внутренней стороне фланцев 5 тоже имеется подающая конструкция 8, но она выполнена с промежутками.

На фиг. 4b изображен сегмент 7 фланца 5, представленного на фиг. 4а. Разумеется, фланцы 5 в этом варианте тоже могут быть выполнены в виде единой детали.

На фиг. 5 изображен вид сбоку валковой дробилки 1, дающий лучшее представление об угле α захвата. От центра правого валка 2 через расположенную на левом вальце 2 точку, в которой начинается активное контактное взаимодействие между левым валком 2 и материалом, подлежащим дроблению, проходит первая прямая линия. Угол α захвата измеряется между горизонтальной плоскостью, проходящей через центры левого и правого валков, и указанной первой прямой линией. Этот угол меньше двух возможных углов, которые могут быть получены в соответствии с представленным выше определением. В варианте выполнения, изображенном на фиг. 5, высота Η фланца 5 над наружной поверхностью 6 валка 2 достаточна для перекрытия зазора по существу вдоль угла α захвата валковой дробилки 1.

При дроблении материал, подлежащий дроблению, транспортируется к дробилке 1 посредством загрузочного устройства и вводится в воронку этого устройства. Затем материал подается в зазор между двумя валками 2 дробилки 1. Фланец 5 дробилки 1 будет способствовать удерживанию материала на наружной поверхности 6 валков 2 и увеличению давления на материал в направлении к зазору между валками по всей ширине валков 2, особенно на их краях. После того, как материал был раздроблен двумя параллельными вращающимися валками 2, он под действием силы тяжести выходит из зазора и транспортируется из устройства.

Хотя выше описаны некоторые варианты осуществления изобретения, специалистам в данной области понятно, что возможны другие, отличные от описанных, варианты осуществления изобретения в пределах его объема, определяемого формулой изобретения.

Например, подающая конструкция может иметь любые подходящие размеры и форму, например прямолинейную, наклонную, криволинейную, кольцевую, сдвоенную или одинарную.

Кроме того, размеры и форма фланцев могут быть изменены для размещения нескольких подающих конструкций. Если фланцы содержат несколько подающих конструкций, последние могут иметь разные размеры и форму.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковая дробилка | 2013 |

|

RU2736296C1 |

| МОДЕРНИЗИРУЮЩИЙ КОМПЛЕКТ РАСПРЕДЕЛИТЕЛЯ ОТКЛОНЕНИЯ ДЛЯ ВАЛКОВОЙ ДРОБИЛКИ, ВАЛКОВАЯ ДРОБИЛКА И СПОСОБ УСТАНОВКИ ТАКОГО КОМПЛЕКТА | 2018 |

|

RU2774685C2 |

| СПОСОБ ДРОБЛЕНИЯ В ВАЛКОВОЙ ДРОБИЛКЕ | 2013 |

|

RU2528702C1 |

| ВАЛКОВАЯ ДРОБИЛКА | 2014 |

|

RU2583096C1 |

| ВАЛКОВАЯ ДРОБИЛКА | 2015 |

|

RU2603923C1 |

| СПОСОБ ДРОБЛЕНИЯ В ВАЛКОВОЙ ДРОБИЛКЕ | 2013 |

|

RU2524536C1 |

| СПОСОБ ДРОБЛЕНИЯ В ВАЛКОВОЙ ДРОБИЛКЕ | 2010 |

|

RU2430783C1 |

| ВАЛКОВАЯ ДРОБИЛКА С БОКОВЫМИ ПЛАСТИНАМИ | 2013 |

|

RU2622260C2 |

| ВАЛКОВАЯ ДРОБИЛКА ДЛЯ РЕЗАНИЯ ГУБЧАТОГО ТИТАНА | 2012 |

|

RU2519232C2 |

| КОНТРОЛЬНОЕ УСТРОЙСТВО ДЛЯ ВАЛКОВОЙ ДРОБИЛКИ | 2013 |

|

RU2648762C2 |

Изобретение относится к устройствам для дробления и измельчения материалов и может быть использовано в валковой дробилке. Валковая дробилка содержит два установленных с возможностью вращения в противоположных направлениях навстречу друг другу и разделенных зазором, по существу, параллельных валка. Каждый из валков, имеющий первый конец и второй конец, содержит фланец, прикрепленный по меньшей мере к одному из концов одного из валков и проходящий в радиальном направлении валка. Высота фланца над наружной поверхностью валка достаточна для перекрытия указанного зазора по существу вдоль угла захвата дробилки. При этом фланец на своей внутренней стороне имеет подающую конструкцию, отходящую от внутренней стороны фланца в направлении к другому концу валка. В дробилке предотвращается снижение давления по краям валков. 8 з.п. ф-лы, 5 ил.

1. Валковая дробилка (1), имеющая два установленных с возможностью вращения в противоположных направлениях навстречу друг другу и разделенных зазором, по существу, параллельных валка (2), каждый из которых имеет первый конец (3) и второй конец (4), содержащая фланец (5), прикрепленный по меньшей мере к одному из концов (3, 4) одного из валков (2) и проходящий в радиальном направлении валка (2), причем высота (Н) фланца (5) над наружной поверхностью (6) валка (2) достаточна для перекрытия указанного зазора по существу вдоль угла (α) захвата дробилки (1), отличающаяся тем, что фланец (5) на своей внутренней стороне имеет подающую конструкцию (8), отходящую от внутренней стороны фланца (5) в направлении к другому концу (3, 4) валка (2).

2. Валковая дробилка (1) по п. 1, в которой высота фланца достаточна для перекрытия указанного зазора по существу вдоль угла (α) захвата дробилки, когда зазор установлен на максимальное рабочее значение.

3. Валковая дробилка (1) по п. 1, в которой указанная конструкция (8) имеет дугообразную форму.

4. Валковая дробилка (1) по п. 1, в которой указанная конструкция (8) выполнена сплошной.

5. Валковая дробилка (1) по п. 1, в которой указанная конструкция (8) выполнена с промежутками.

6. Валковая дробилка (1) по п. 1, в которой фланец изготовлен из первого материала, а конструкция изготовлена из второго материала, более твердого, чем первый материал.

7. Валковая дробилка (1) по п. 1, в которой фланец (5) разделен на несколько сегментов (7).

8. Валковая дробилка (1) по п. 1, в которой фланец (5) прикреплен к валку (2) при помощи клея, болтов, винтов, сварки, пайки или других подходящих способов крепления.

9. Валковая дробилка (1) по любому из пп. 1-8, в которой к каждому концу (3, 4) одного из валков (2) прикреплено по фланцу (5).

| Агрегат для выемки крутых пластов | 1974 |

|

SU514953A1 |

| US 5054701 A, 08.10.1991 | |||

| Цифровой прямоугольно-координатный компенсатор | 1972 |

|

SU457037A1 |

| Формирователь временного профиля ультракоротких импульсов света | 1981 |

|

SU1014383A1 |

| RU 92016500 A, 20.02.1995. | |||

Авторы

Даты

2017-11-08—Публикация

2013-04-19—Подача