Изобретение относится к валковым дробилкам и может быть использовано для измельчения материалов.

Известна валковая дробилка, содержащая корпус, к которому крепятся два валка с приводом, при этом дробимый материал подается в зазор между вращающимися валками и разрушение происходит за счет сжатия дробимого материала между валками (см. Машины и агрегаты металлургических заводов. Т. 1. / Под ред. А.И. Целикова. М.: Металлургия, 1987, с. 82, рис. III.5).

Недостатком известного способа является высокий расход энергии на единицу готовой продукции, так как при попадании в камеру дробления материал разрушается за счет его сжатия между валками, при этом в кусках дробимого материала возникают нормальные напряжения.

Наиболее близким из известных технических решений к заявляемому является одновалковая дробилка, содержащая корпус, в котором установлен приводной вращающийся валок, а также неподвижную щеку, верхняя часть которой подвешена на оси, соединенной с боковыми стенками корпуса, при этом дробимый материал подается в зазор между вращающимся валком и неподвижной щекой, и разрушение происходит за счет того, что куски дробимого материала подвергаются деформации кручения (см. Клушанцев Б.В., Косарев А.И., Муйземнек Ю.А. Дробилки, конструкция, расчет, особенности эксплуатации. - М.: Машиностроение, 1990, с. 178, рис. 4.1), при этом в кусках дробимого материала возникают касательные напряжения, предел прочности которых в два раза меньше, чем при действии нормальных напряжений (см. Беляев Н.М. Сопротивление материалов. - М.: Наука, 1965, с. 181). Таким образом, расход энергии на единицу готовой продукции при дроблении в одновалковой дробилке по сравнению с дроблением в двухвалковой дробилке в два раза меньше.

Недостатком известного решения является низкая степень дробления (отношение размера дробимого куска к величине зазора между валком и неподвижной щекой) материала в дробилке.

Задача изобретения заключается в создании устройства, позволяющего увеличить степень дробления.

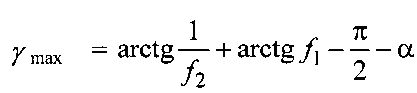

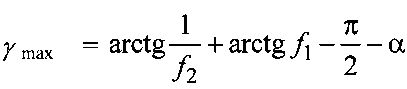

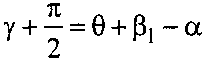

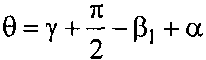

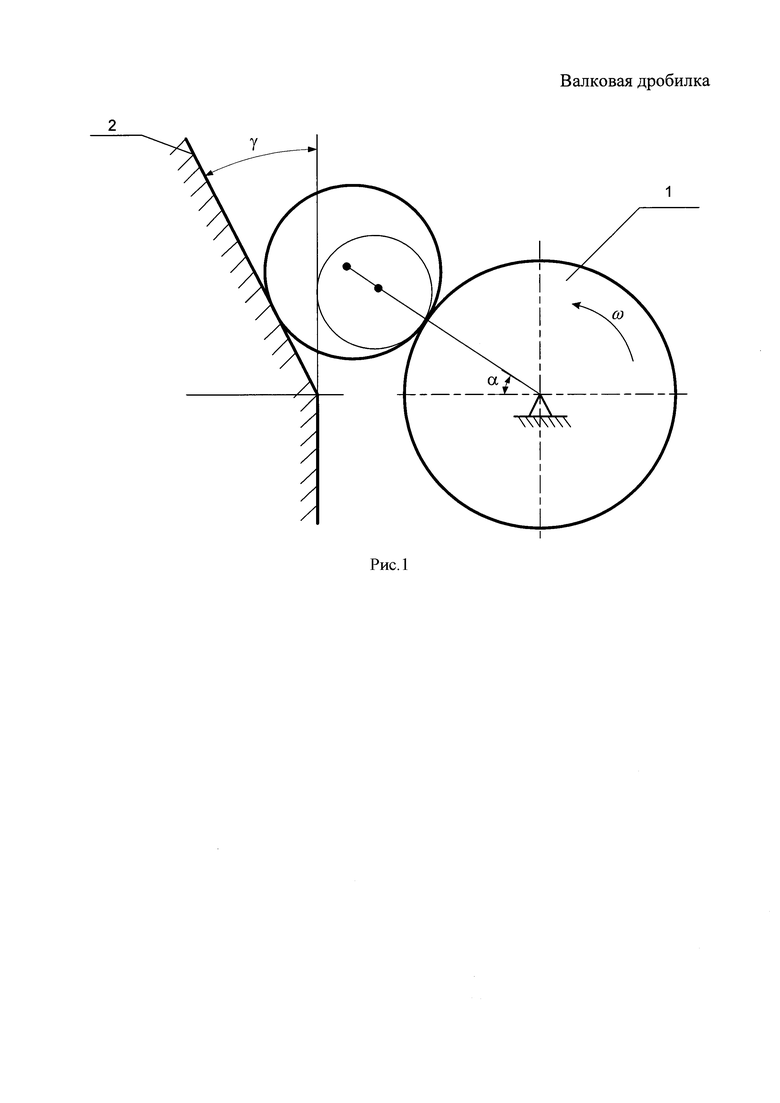

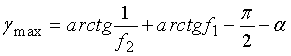

Сущность изобретения заключается в том, что в одновалковой дробилке, содержащей корпус, к которому крепится валок с приводом, а также неподвижную щеку, верхняя часть которой подвешена на оси, соединенной с боковыми стенками корпуса, при этом дробимый материал подается в зазор между вращающимся валком и неподвижной щекой, неподвижная щека имеет перегиб в сторону от валка, при этом линия перегиба совпадает с горизонтальной осью валка, а максимальный угол отклонения щеки от вертикали определяют из условия

,

,

где α - угол захвата;  - коэффициент трения между валком и дробимым куском;

- коэффициент трения между валком и дробимым куском;  - коэффициент трения между неподвижной щекой и дробимым куском.

- коэффициент трения между неподвижной щекой и дробимым куском.

Отличие предлагаемого способа от известного состоит в том, что неподвижная щека имеет перегиб в сторону от валка, при этом линия перегиба совпадает с горизонтальной осью валка, а максимальный угол отклонения щеки от вертикали определяют из условия

,

,

где α - угол захвата;  - коэффициент трения между валком и дробимым куском,

- коэффициент трения между валком и дробимым куском,  - коэффициент трения между неподвижной щекой и дробимым куском (см. приложение).

- коэффициент трения между неподвижной щекой и дробимым куском (см. приложение).

Технический результат, который получается от использования изобретения, заключается повышении степени дробления валковой дробилки с неподвижной наклонной щекой за счет того, что при неизменном, по сравнению с неподвижной вертикальной щекой, угле захвата, увеличивается размер захватываемого куска.

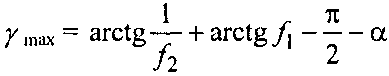

На рис. 1 изображена валковая дробилка.

Дробилка состоит из корпуса, в котором крепится приводной валок 1, а также неподвижной щеки с перегибом 2, верхняя часть которой подвешена на оси, соединенной с боковыми стенками корпуса.

Дробилка работает следующим образом. Дробимый материал через загрузочное окно подается в зазор между вращающимся валком 1 и неподвижной щекой с перегибом 2, затягивается в него и дробится. Готовый продукт удаляется через разгрузочное окно.

Одной из основных характеристик дробилки является степень дробления, то есть отношение размера дробимого куска к величине зазора между валком и неподвижной щекой (см. Машины и агрегаты металлургических заводов. Т. 1. / Под ред. А.И. Целикова. М.: Металлургия, 1987, с. 72), при этом чем больше размер дробимого куска при неизменной величине зазора между валком и неподвижной щекой, тем больше степень дробления. За счет использования неподвижной щеки с перегибом, размер захватываемого куска больше, чем при использовании вертикальной неподвижной щеки (см. рис. 1), при неизменных условиях захвата, которые определяются углом захвата, коэффициент трения между валком и дробимым куском и коэффициент трения между неподвижной щекой и дробимым куском.

Таким образом, использование предлагаемого устройства позволяет увеличить степень дробления материала в валковой дробилке.

Приложение

Определение максимального угла перегиба неподвижной щеки одновалковой дробилки.

Процесс дробления обеспечивается наличием сил трения, действующих между поверхностями валка и куском дробимого материала, а также между куском и неподвижной щекой.

Рассмотрим одновалковую дробилку, у которой неподвижная щека имеет перегиб. Изобразим сечение такой одновалковой дробилки, перпендикулярное оси вращения валка. В этом случае сечением валка будет круг. Дробимый кусок также схематично представлен в виде круга.

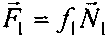

Дробимый кусок контактирует с валком и неподвижной щекой в некоторых точках A и B (рисунок 2). Сила тяжести определяет силы взаимодействия  и

и  между контактирующими поверхностями. Эти силы будут направлены перпендикулярно касательной к окружности валка и перпендикулярно поверхности щеки. Угол между горизонтальной линией и линией действия силы

между контактирующими поверхностями. Эти силы будут направлены перпендикулярно касательной к окружности валка и перпендикулярно поверхности щеки. Угол между горизонтальной линией и линией действия силы  является углом захвата α. Угол перегиба поверхности неподвижной щеки γ.

является углом захвата α. Угол перегиба поверхности неподвижной щеки γ.

При вращении валка между ним и куском дробления возникает сила трения  , направленная по касательной в обратную сторону вращения валка, препятствуя его вращению. Тогда на дробимый кусок будет действовать реактивная сила трения, равная по величине силе трения

, направленная по касательной в обратную сторону вращения валка, препятствуя его вращению. Тогда на дробимый кусок будет действовать реактивная сила трения, равная по величине силе трения  и направленная в точке A перпендикулярно линии действия нормальной силы

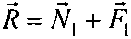

и направленная в точке A перпендикулярно линии действия нормальной силы  в сторону вращения валка. Проекция равнодействующей двух сил

в сторону вращения валка. Проекция равнодействующей двух сил  определяет в точке A силу сжатия, действующую на дробимый кусок. Также реакция этой равнодействующей силы создает в точке контакта B дробимого куска с неподвижной щекой, имеющей перегиб, силу нормального давления

определяет в точке A силу сжатия, действующую на дробимый кусок. Также реакция этой равнодействующей силы создает в точке контакта B дробимого куска с неподвижной щекой, имеющей перегиб, силу нормального давления  (рисунок 2 и 3).

(рисунок 2 и 3).

Когда валок начинает вращаться, он затягивает дробимый кусок в щель дробления, при этом силы нормального давления многократно увеличиваются за счет силы сжатия и тем самым увеличивается сила трения, затягивающая кусок в зону дробления. В результате силы нормального давления, возникающие при работе двигателя, многократно превышают силы нормального давления, возникающие под действием силы тяжести, поэтому в дальнейшем сила тяжести не учитывается ввиду ее незначительности по сравнению с силами, возникающими в процессе дробления материала.

Условия захвата дробимого куска в щель будет выполнено в том случае, если вертикальная составляющая равнодействующей всех сил, участвующих в процессе дробления, направлена вниз. Эти силы определяются углом захвата α, углом наклона γ неподвижной щеки с перегибом и коэффициентами трения  и

и  между дробимым куском и валком, дробимым куском и щекой соответственно.

между дробимым куском и валком, дробимым куском и щекой соответственно.

Равнодействующая сила  в точке контакта A дробимого куска и валка относительно горизонтали составляет угол β1-α, где α - угол захвата, a β1 - угол трения

в точке контакта A дробимого куска и валка относительно горизонтали составляет угол β1-α, где α - угол захвата, a β1 - угол трения  между валком и дробимым куском. Очевидно, что для захвата куска необходимо, чтобы этот угол был положительным, для того, чтобы вертикальная составляющая равнодействующей R была направлена вниз. То есть должно выполняться условие α<β1. Это условие является определяющим для дробилки с наклонной поверхностью щеки, пока составляющая

между валком и дробимым куском. Очевидно, что для захвата куска необходимо, чтобы этот угол был положительным, для того, чтобы вертикальная составляющая равнодействующей R была направлена вниз. То есть должно выполняться условие α<β1. Это условие является определяющим для дробилки с наклонной поверхностью щеки, пока составляющая  равнодействующей силы R будет направлена вниз по сечению щеки в точке контакта B, следовательно, угол θ должен быть острым.

равнодействующей силы R будет направлена вниз по сечению щеки в точке контакта B, следовательно, угол θ должен быть острым.

В параллелограмме B0B1AA0 угол B1B0A0=углу B1AA0, откуда следует, что  и, следовательно,

и, следовательно,  . На плоскости наклонного сечения равнодействующая

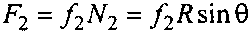

. На плоскости наклонного сечения равнодействующая  определяет силу

определяет силу  , действующую на дробимый кусок и направленную вниз по плоскости щеки. Величина этой силы определяется равенством F=Rcosθ. Ей в этой же плоскости противодействует сила трения

, действующую на дробимый кусок и направленную вниз по плоскости щеки. Величина этой силы определяется равенством F=Rcosθ. Ей в этой же плоскости противодействует сила трения  , где

, где  коэффициент трения между куском дробления и неподвижной щекой. Пока сила F будет больше, чем сила трения F2, дробимый кусок будет затягиваться в щель дробления. Для осуществления процесса дробления в валковой, у которой неподвижная щека имеет перегиб, необходимо, чтобы F>F2 или

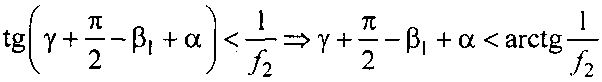

коэффициент трения между куском дробления и неподвижной щекой. Пока сила F будет больше, чем сила трения F2, дробимый кусок будет затягиваться в щель дробления. Для осуществления процесса дробления в валковой, у которой неподвижная щека имеет перегиб, необходимо, чтобы F>F2 или  . Из этого следует, что

. Из этого следует, что  .

.

Тогда

или

.

.

Отсюда следует, что максимальное значение угла перегиба щеки равно:  .

.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРОБЛЕНИЯ В ВАЛКОВОЙ ДРОБИЛКЕ | 2010 |

|

RU2430783C1 |

| СПОСОБ ДРОБЛЕНИЯ В ВАЛКОВОЙ ДРОБИЛКЕ | 2013 |

|

RU2524536C1 |

| СПОСОБ ДРОБЛЕНИЯ В ВАЛКОВОЙ ДРОБИЛКЕ | 2013 |

|

RU2528702C1 |

| ВАЛКОВАЯ ДРОБИЛКА | 2014 |

|

RU2583096C1 |

| СПОСОБ ДРОБЛЕНИЯ КУСКОВЫХ МАТЕРИАЛОВ В ВАЛКОВОЙ ДРОБИЛКЕ | 2023 |

|

RU2806595C1 |

| СПОСОБ ДРОБЛЕНИЯ ГОРНОЙ МАССЫ | 1991 |

|

RU2021023C1 |

| ВАЛКОВАЯ ДРОБИЛКА | 2012 |

|

RU2488446C1 |

| Валковая дробилка | 1980 |

|

SU893250A1 |

| Валковая дробилка, в которой по меньшей мере один валок имеет фланец | 2013 |

|

RU2634954C2 |

| Валковая дробилка | 2013 |

|

RU2736296C1 |

Изобретение предназначено для измельчения материалов. Валковая дробилка содержит корпус, приводной валок и неподвижную щеку с зазором между ними. Неподвижная щека имеет перегиб в сторону от валка. Линия перегиба совпадает с горизонтальной осью валка. Максимальный угол отклонения щеки от вертикали определяют в зависимости от угла захвата, коэффициента трения между валком и дробимым куском и коэффициента трения между неподвижной щекой и дробимым куском. Изобретение повышает степень дробления. 3 ил.

Валковая дробилка, содержащая корпус, приводной валок и неподвижную щеку с зазором между ними, отличающаяся тем, что неподвижная щека имеет перегиб в сторону от валка, при этом линия перегиба совпадает с горизонтальной осью валка, а максимальный угол отклонения щеки от вертикали определяют из условия

| СПОСОБ ДРОБЛЕНИЯ В ВАЛКОВОЙ ДРОБИЛКЕ | 2013 |

|

RU2528702C1 |

| Валковая дробилка | 1980 |

|

SU893250A1 |

| US 2063829 A1, 08.12.1936 | |||

| CN 204147924 U, 11.02.2015. | |||

Авторы

Даты

2016-12-10—Публикация

2015-10-20—Подача