Изобретение относится к валковым дробилкам и может быть использовано для измельчения материалов.

Известен способ дробления в валковой дробилке, содержащей корпус, к которому крепятся два валка с приводом, при этом дробимый материал подается в зазор между вращающимися валками и разрушение происходит за счет сжатия дробимого материала между валками (см. Машины и агрегаты металлургических заводов. T.I. / Под ред. А.И.Целикова. М.:Металлургия, 1987,с.82, рис.Ш.5).

Недостатком известного способа является высокий расход энергии на единицу готовой продукции, так как при попадании в камеру дробления материал разрушается за счет его сжатия между валками, при этом в кусках дробимого материала возникают нормальные напряжения.

Наиболее близким из известных технических решений к заявляемому является способ дробления в одновалковой дробилке, содержащей корпус, к которому крепится валок с приводом, а также неподвижную щеку, верхняя часть которой подвешена на оси, соединенной с боковыми стенками корпуса, при этом дробимый материал подается в зазор между вращающимся валком и неподвижной щекой, и разрушение происходит за счет того, что куски дробимого материала подвергаются деформации кручения (см. Клушанцев Б.В., Косарев А.И., Муйземнек Ю.А. Дробилки. - М.: Машиностроение, 1990, с.178, рис.4.1), при этом в кусках дробимого материала возникают касательные напряжения, предел прочности которых в два раза меньше, чем при действии нормальных напряжений (см. Беляев Н.М. Сопротивление материалов. - М.: Наука, 1965, с.181). Таким образом, расход энергии на единицу готовой продукции при дроблении в одновалковой дробилке по сравнению с дроблением в двухвалковой дробилке в два раза меньше.

Недостатком известного решения является низкая степень дробления (отношение размера дробимого куска к величине зазора между валком и неподвижной щекой) материала в дробилке, так как коэффициент трения между неподвижной щекой и куском дробимого материала большой, а чем он больше, тем меньше, при прочих равных условиях, угол захвата дробимого материала валком и, как следствие, меньше степень дробления (см. приложение).

Задача изобретения заключается в создании способа, позволяющего увеличить степень дробления.

Сущность изобретения заключается в том, что в способе дробления в одновалковой дробилке, содержащей корпус, к которому крепится валок с приводом, а также неподвижную щеку, верхняя часть которой подвешена на оси, соединенной с боковыми стенками корпуса, при этом дробимый материал подается в зазор между вращающимся валком и неподвижной щекой, согласно изобретению в процессе работы неподвижную щеку непрерывно смазывают.

Отличие предлагаемого способа от известного состоит в том, что в процессе работы неподвижную щеку непрерывно смазывают.

Способ осуществляется следующим образом. Кусок дробимого материала подается в зазор между валком и неподвижной щекой, затягивается в него и дробится. Одной из основных характеристик дробилки является степень дробления, то есть отношение размера дробимого куска к величине зазора между валком и неподвижной щекой (см. Машины и агрегаты металлургических заводов. T.I. / Под ред. А.И.Целикова. М.:Металлургия, 1987, с.72), которая зависит от величины угла захвата, при этом чем больше угол захвата, тем больше степень дробления. В свою очередь, величина угла захвата зависит от коэффициента трения между куском дробимого материала и неподвижной щекой, и чем меньше коэффициент трения, тем больший угол захвата можно задавать (см. приложение). Таким образом, уменьшение коэффициента трения между куском дробимого материала и неподвижной щекой приводит к увеличению степени дробления.

Уменьшить коэффициент трения между трущимися поверхностями можно, либо повышая качество трущихся поверхностей, либо применяя смазку. Повышение качества поверхности неподвижной щеки в данном случае не эффективно, так как в процессе работы она быстро становится шероховатой, поэтому следует применять смазку, например, воду, раствор гликоля или глицерина и тому подобное.

Известно, что смазка применяется для уменьшения коэффициента трения между трущимися поверхностями с целью уменьшения износа трущихся поверхностей и уменьшения потерь мощности на трение (см. Словарь-справочник по трению, износу и смазке деталей машин / В.Д.Зозуля, Е.Л.Шведков, Д.Я.Ровинский, Э.Д.Браун. Киев: Наукова думка, 1990, с.188), но в данном случае применение смазки приводит к увеличению степени дробления.

Таким образом, использование предлагаемого способа позволяет увеличить степень дробления материала в валковой дробилке.

Приложение

Анализ сил, действующих на кусок дробимого материала в одновалковой дробилке

Процесс дробления обеспечивается наличием сил трения, действующих между поверхностями валка и куском дробимого материала.

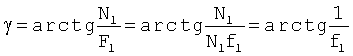

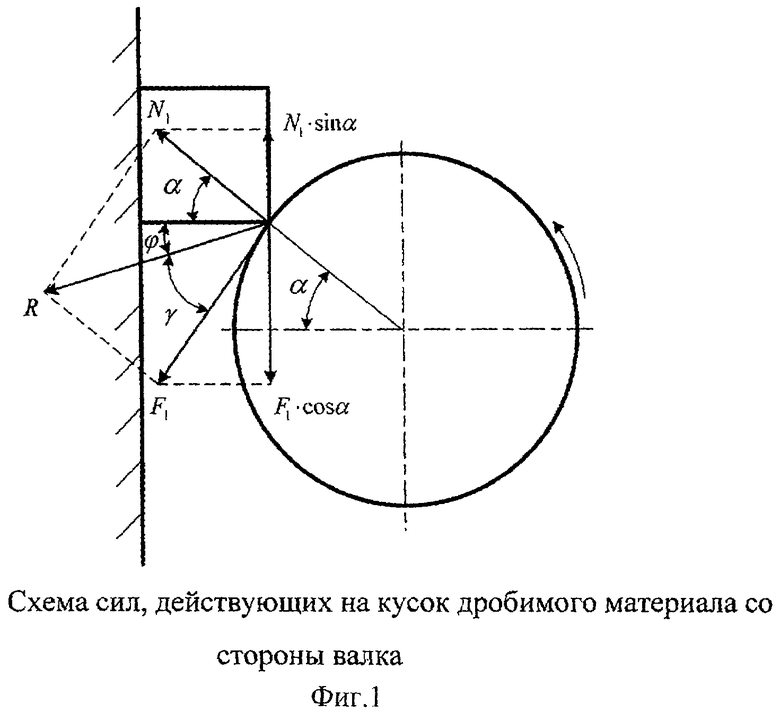

При соприкосновении куска дробимого материала с вращающимся валком возникает сила нормального давления N1, направленная по радиусу валка в точке касания от валка (фиг.1). Соответственно, возникает сила трения куска о валок, равная:

где f1 - коэффициент трения между куском и валком, и направленная перпендикулярно линии действия нормальной силы в сторону вращения валка.

Для обеспечения захвата кусков материала в щель между валком и неподвижной щекой необходимо, чтобы проекция на вертикальную ось втягивающей силы трения F1cosα=f1N1cosα, где α - угол захвата; (без учета силы тяжести материала) была больше проекции выталкивающей составляющей силы нормального давления N1sinα, то есть должно соблюдаться условие:

тогда

то есть угол трения β1 между куском дробимого материала и валком должен быть больше, чем угол захвата α, в этом случае равнодействующая сил трения и нормального давления R будет отклонена вниз от горизонтали под углом φ (Фиг.2).

Угол φ определяется следующим образом:

где  - угол между направлением действия равнодействующей силы R и силой трения F1.

- угол между направлением действия равнодействующей силы R и силой трения F1.

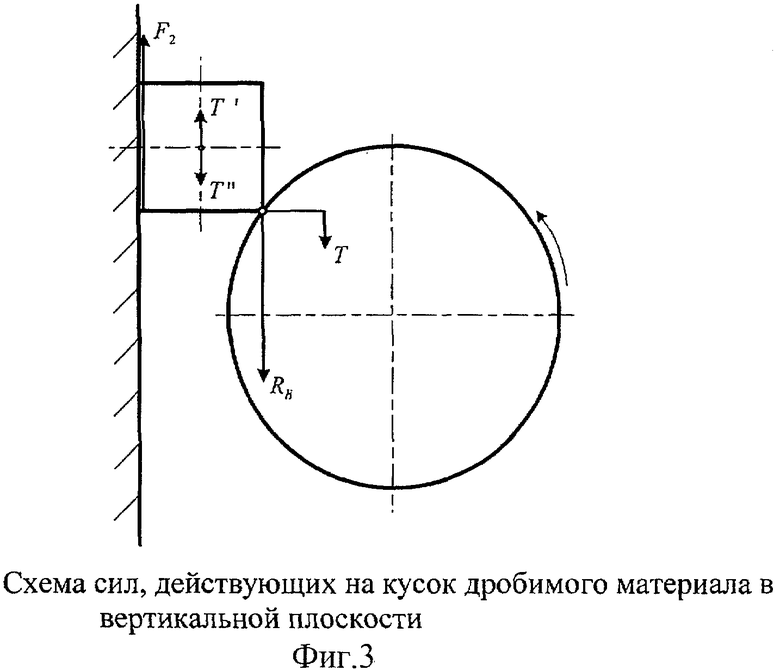

Под действием горизонтальной составляющей R1=Rcosφ равнодействующей силы R возникает нормальная сила N2, направленная по горизонтали от неподвижной щеки, и, соответственно, сила трения F2=f2R1=f1Rcosφ, направленная вертикально вверх и препятствующая движению куска дробимого материала в щель между валком и неподвижной щекой. Таким образом, для обеспечения захвата куска дробимого материала необходимо, чтобы вертикальная составляющая RB=Rsinφ равнодействующей силы R была больше силы трения F2, то есть выполнялось условие:

или после преобразования

где β2 - угол трения между дробимым материалом и неподвижной щекой.

Таким образом, на кусок дробимого материала в вертикальной плоскости действуют две параллельные силы: сила трения F2 и вертикальная составляющая равнодействующей силы RB, не равные по величине и направленные в противоположные стороны (фиг.3), тогда по правилу сложения двух не равных по величине параллельных сил, направленных в противоположные стороны, их равнодействующая им параллельна, направлена в сторону большей силы и равна по величине их разности, а ее линия действия лежит за большей силой (см. Никитин Е.М. Теоретическая механика. - М.: Наука, 1977. С.78). В данном случае на кусок дробимого материала действует сила Т=RB-F2. Для определения закона движения тела под действием силы Т необходимо в центре тяжести сечения этого тела приложить две равные по величине между собой и равнодействующей силе Т силы Т′ и Т′′, направленные в противоположные стороны, при этом равновесие тела не изменится (см. там же, с.29). Тогда сила Т′′ будет стремиться затянуть кусок дробимого материала в щель между валком и неподвижной щекой, а пара сил Т и Т′ создают крутящий момент, при действии которого куски дробимого материала подвергаются деформации кручения.

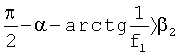

Из фиг.1 следует, что чем больше угол захвата α, тем больше степень дробления. Если в выражение (6) подставить равенство (4), то получится соотношение:

или

или  ,

,

из анализа которого следует, что чем меньше β2, то есть угол трения между куском дробимого материала и неподвижной щекой, и, соответственно, чем меньше коэффициент трения f2, то тем больший, при прочих равных условиях, можно задавать угол захвата α, что увеличивает степень дробления.

Уменьшить коэффициент трения между трущимися поверхностями можно, либо повышая качество трущихся поверхностей, либо применяя смазку. Повышение качества поверхности неподвижной щеки в данном случае не эффективно, так как в процессе работы она быстро становится шероховатой, поэтому следует применять смазку.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВАЯ ДРОБИЛКА | 2015 |

|

RU2603923C1 |

| СПОСОБ ДРОБЛЕНИЯ В ВАЛКОВОЙ ДРОБИЛКЕ | 2013 |

|

RU2528702C1 |

| СПОСОБ ДРОБЛЕНИЯ В ВАЛКОВОЙ ДРОБИЛКЕ | 2013 |

|

RU2524536C1 |

| ВАЛКОВАЯ ДРОБИЛКА | 2014 |

|

RU2583096C1 |

| СПОСОБ ДРОБЛЕНИЯ КУСКОВЫХ МАТЕРИАЛОВ В ВАЛКОВОЙ ДРОБИЛКЕ | 2023 |

|

RU2806595C1 |

| ВАЛКОВАЯ ДРОБИЛКА | 2012 |

|

RU2488446C1 |

| СПОСОБ ДРОБЛЕНИЯ ГОРНОЙ МАССЫ | 1991 |

|

RU2021023C1 |

| Валковая дробилка | 1980 |

|

SU893250A1 |

| ГРОХОТ ДЛЯ ОТСЕВА КОКСОВОЙ МЕЛОЧИ | 1991 |

|

RU2017550C1 |

| Валковая дробилка | 1990 |

|

SU1748859A1 |

Изобретение предназначено для измельчения материалов. Способ осуществляют в валковой дробилке, содержащей корпус, приводной валок и неподвижную щеку. Дробимый материал подают в зазор между вращающимся валком и неподвижной щекой. В процессе работы неподвижную щеку непрерывно смазывают. Обеспечивается повышение степени дробления материала в валковой дробилке. 3 ил.

Способ дробления в валковой дробилке, содержащей корпус, приводной валок и неподвижную щеку, при котором дробимый материал подают в зазор между вращающимся валком и неподвижной щекой, отличающийся тем, что в процессе работы неподвижную щеку непрерывно смазывают.

| КЛУШАНЦЕВ Б.В | |||

| и др | |||

| Дробилки | |||

| - М.: Машиностроение, 1990, с.178, рис.4.1 | |||

| ОДНОВАЛКОВАЯ ЗУБЧАТАЯ ДРОБИЛКА | 2002 |

|

RU2231387C2 |

| Дробилка зерна | 1987 |

|

SU1507441A1 |

| СПОСОБ РАСПИЛОВКИ БРЕВЕН | 1997 |

|

RU2182862C2 |

Авторы

Даты

2011-10-10—Публикация

2010-04-01—Подача