Изобретение относится к устройству и способу нанесения электролитического покрытия на объект, в частности на проволоку.

Известно, что покрытия на металлические объекты, например, такие как проволоки, наносятся электролитически в гальванической установке, например, для лужения. При этом проволока и материал покрытия погружаются в электролитическую ванну и тем самым создают электропроводное соединение между собой. Если затем проволоку и материал покрытия соединяют с различными полюсами источника постоянного тока, то при достаточно высоком напряжении протекает электрический ток, который действует так, что ионы в электролите перемещаются к проволоке или, соответственно, к материалу покрытия (электролиз).

Проволока соединена с отрицательным полюсом источника постоянного тока и образует катод. Положительно заряженные металлические ионы перемещаются в электролите к катоду и там принимают электроны (электрохимическое восстановление), в результате чего возникают атомы металла, которые осаждаются на покрываемой проволоке. В отношении анодов различают растворимые аноды и так называемые нерастворимые аноды. В случае растворимых анодов металл анода растворяется с отдачей электронов в электрическую цепь (электрохимическое окисление) и в виде металлических ионов переходит в электролит (как правило, солевой раствор). Напротив, нерастворимые аноды не растворяются, а служат только для создания контакта с электролитом, чтобы образовать металлические ионы внутри электролита (как правило, раствора соли металла). В случае растворимых анодов они с течением времени растворяются, в случае же нерастворимых анодов электролит со временем обедняется металлом.

В кислых электролитах, как, например, электролитах для лужения на основе метансульфоновой кислоты, при использовании растворимых анодов всегда существует разница между анодным и катодным выходом по току. Как правило, анодный выход по току составляет близкую к 100% величину, тогда как катодный выход по току, например, при метансульфокислотных электролитах лужения, как правило, варьирует примерно между 95% и 97%. При этом катодный выход по току зависит, в частности, от материала покрытия, электролита и эксплуатационных параметров (температуры ванны, перемешивания электролита, плотности тока и т.д.).

Вышеописанная разница между анодным и катодным выходом по току в традиционных гальванических установках приводит к повышению концентрации металла в электролите, которую по достижении предварительно заданного верхнего порогового значения необходимо корректировать. Чтобы поддерживать концентрацию металла в электролите в заранее заданном диапазоне, можно, например, регулярно или непрерывно регенерировать электролит.

С другой стороны, при применении нерастворимых анодов необходимо корректировать концентрацию металла по достижении предварительно заданного нижнего предельного значения. Чтобы поддерживать концентрацию металла в электролите в заранее заданном диапазоне, в этом случае также можно регулярно или непрерывно регенерировать электролит. Так, например, документ DE 19539865 А1 представляет гальваническую установку для непрерывной обработки с нерастворимыми анодами в электролитической ячейке, причем электролит непрерывно обогащается металлическими ионами в регенерационном отсеке.

Кроме того, документ DE 19539865 А1 описывает применение нерастворимых анодов в электролитической ячейке, которые отгорожены от электролита диафрагмами, и растворимых анодов во внешнем регенерационном отсеке для пополнения содержания металла в электролите.

Задачей настоящего изобретения является создание усовершенствованного устройства и улучшенного способа нанесения электролитического покрытия на объект.

Эта задача решена согласно независимым пунктам формулы изобретения. Особенно предпочтительные варианты осуществления изобретения раскрываются в зависимых пунктах формулы изобретения.

Соответствующее изобретению устройство для нанесения электролитического покрытия на объект имеет электролитическую ванну с электролитом; первый источник постоянного тока; по меньшей мере один растворимый анод, который, по меньшей мере частично, погружен в электролит в электролитической ванне и электропроводно соединен с положительным полюсом первого источника постоянного тока; и по меньшей мере один катодный вывод, который электропроводно соединен с отрицательным полюсом первого источника постоянного тока, и с которым может быть электропроводно соединен покрываемый объект, погруженный в электролит в электролитической ванне. Это устройство характеризуется вторым источником постоянного тока, который может эксплуатироваться независимо от первого источника постоянного тока; и по меньшей мере одним нерастворимым анодом, который, по меньшей мере частично, погружен в электролит в электролитической ванне и имеет электропроводное соединение с положительным полюсом второго источника постоянного тока.

В соответствующем изобретению устройстве концентрация металла в электролите может регулироваться с помощью по меньшей мере одного нерастворимого анода. Поскольку второй источник постоянного тока может эксплуатироваться независимо от первого источника постоянного тока, при соответствующем режиме эксплуатации обоих источников постоянного тока можно посредством по меньшей мере одного нерастворимого анода выравнивать разницу между анодным и катодным выходом по току по меньшей мере одного растворимого анода, и тем самым поддерживать постоянную концентрацию металла в предварительно заданном диапазоне.

Второй источник постоянного тока предпочтительно эксплуатируется непрерывно, или же подключается только по мере необходимости.

Термин «электролит» в этой связи должен означать жидкость, которая может диссоциировать на ионы и тем самым пригодна для электролиза, в частности, в гальванической установке. При этом химический состав электролита зависит, в частности, от материала покрываемого объекта, материала анодов, в частности растворимых анодов, и желательного материала покрытия. Для лужения (медной) проволоки предпочтительно применяется метансульфокислотный электролит.

Под термином «источник постоянного тока» в этой связи следует понимать устройство любого типа, которое на своем выходе пригодно для предоставления постоянного напряжения, и тем самым для снабжения подключенного потребителя постоянным током. В качестве источников постоянного тока предпочтительно используются батареи, аккумуляторы, топливные элементы и особенно предпочтительно выпрямители. Выпрямители предпочтительно подключаются после источника переменного тока, такого как генератор переменного тока или сеть электроснабжения. Источник постоянного тока предпочтительно выполнен из предоставляющего постоянное напряжение устройства или из нескольких (предпочтительно по существу однотипных) подключенных параллельно устройств, подающих постоянное напряжение.

«Растворимый анод» в этом контексте должен означать анод, который при электрохимическом окислении со временем растворяется в электролите, в результате чего металл, образующий материал покрытия, с отдачей электронов в электрическую цепь переходит в электролит в виде металлических ионов. Для лужения (медной) проволоки предпочтительно используется оловянный анод.

«Нерастворимый анод» в этом контексте должен означать анод, который с течением времени, по существу, не растворяется в электролите, а служит только для создания электрического контакта с электролитом. Нерастворимые аноды также могут называться анодами, не изменяющими своих размеров, или инертными анодами. Нерастворимые аноды преимущественно состоят, главным образом, из высокосортной стали, титана или платины, и/или снабжены защитным покрытием из титана, платины, иридия, рутения или тому подобных.

Устройство имеет по меньшей мере один растворимый анод и по меньшей мере один нерастворимый анод, которые, по меньшей мере частично, погружены в электролит. В соответствующем изобретению устройстве аноды обоих типов погружены в один и тот же электролит, в который также погружают покрываемый объект. При этом применяются один, два, три, четыре или больше растворимых анодов, в случае гальванической установки для непрерывной обработки в зависимости от размеров электролитической ванны для непрерывной обработки используется большее число растворимых анодов. Кроме того, применяются один, два, три, четыре или больше нерастворимых анодов. Эффективная общая поверхность всех растворимых анодов предпочтительно является большей, чем эффективная общая поверхность всех нерастворимых анодов. Растворимым и нерастворимым анодам предпочтительно придаются, по существу, одинаковые размеры. В этом случае число нерастворимых анодов предпочтительно является меньшим, чем число растворимых анодов.

Покрываемый объект, который погружают в электролит в электролитической ванне, может быть соединен с катодным выводом устройства, который электропроводно соединен с отрицательным полюсом первого источника постоянного тока. Катодный вывод в этой связи представляет собой устройство, которое пригодно для создания электропроводного соединения с покрываемым объектом. Это соединение предпочтительно является разъемным, чтобы можно было простым путем заменять покрываемый объект. Для гальванической установки непрерывной обработки это соединение предпочтительно выполнено подвижным. Катодный вывод предпочтительно также электропроводно соединен с отрицательным полюсом второго источника постоянного тока, так что оба источника постоянного тока имеют одинаковый потенциал.

В одном предпочтительном варианте осуществления изобретения сила тока второго источника постоянного тока может регулироваться независимо от силы тока первого источника постоянного тока. Посредством регулирования силы тока в электрической цепи по меньшей мере одного нерастворимого анода с помощью этого по меньшей мере одного нерастворимого анода можно компенсировать разницу между анодным и катодным выходом по току по меньшей мере для одного растворимого анода, и тем самым поддерживать постоянной концентрацию металла в предварительно заданном диапазоне.

В одном дополнительном предпочтительном варианте осуществления изобретения предусмотрено управляющее устройство для регулирования первого источника постоянного тока и/или второго источника постоянного тока в зависимости по меньшей мере от одного электролитического параметра электролита в электролитической ванне. Предпочтительно управляются оба источника постоянного тока, чтобы предпочтительным образом регулировать силы тока в обеих электрических цепях. Под «электролитическим параметром» в этом контексте следует понимать эксплуатационный параметр устройства, который влияет на электролиз электролита и тем самым на нанесение электролитического покрытия на покрываемый объект. К электролитическим параметрам в этой связи относятся, в частности, но не исключительно, содержание (ионов) металла, содержание кислоты, значение рН и электрическая проводимость электролита, а также сила тока и скорость прохождения.

В другом предпочтительном варианте осуществления изобретения предусмотрено измерительное устройство для регистрации по меньшей мере одного электролитического параметра электролита в электролитической ванне. В отношении этого измерительного устройства речь предпочтительно идет об измерительном устройстве, отдельном от электролитической ванны, в которое предпочтительно регулярно вводятся отобранные из электролитической ванны пробы электролита для анализа, или же о находящемся в контакте с электролитом в электролитической ванне измерительном устройстве, чтобы можно было проводить, по существу, непрерывный анализ.

Соответствующее изобретению устройство предпочтительно выполнено как устройство непрерывной обработки для непрерывного нанесения электролитического покрытия на объект. Устройство непрерывной обработки является, в частности, предпочтительным для нанесения покрытия на проволоку или лентообразный материал.

Соответствующий изобретению способ нанесения электролитического покрытия на объект имеет этапы: погружения покрываемого объекта в электролитическую ванну с электролитом, в которую, по меньшей мере частично, погружены по меньшей мере один растворимый анод, электропроводно соединенный с положительным полюсом первого источника постоянного тока, и по меньшей мере один нерастворимый анод, электропроводно соединенный с положительным полюсом второго источника постоянного тока; электропроводного соединения покрываемого объекта с отрицательным полюсом первого источника постоянного тока и отрицательным полюсом второго источника постоянного тока; и эксплуатации второго источника постоянного тока независимо от первого источника постоянного тока.

С помощью этого способа могут быть достигнуты такие же преимущества, как с вышеописанным устройством согласно изобретению. Что касается преимуществ, терминологии и предпочтительных вариантов осуществления, в этом месте делается отсылка на вышеупомянутые варианты осуществления устройства согласно изобретению.

В одном предпочтительном варианте осуществления изобретения сила тока первого источника постоянного тока и сила тока второго источника постоянного тока регулируются по-разному относительно друг друга.

В одном дополнительном предпочтительном варианте осуществления изобретения общая сила тока первого источника постоянного тока и второго источника постоянного тока поддерживается, по существу, постоянной.

В одном дополнительном предпочтительном варианте осуществления изобретения первый источник постоянного тока, второй источник постоянного тока или оба источника постоянного тока регулируются в зависимости по меньшей мере от одного электролитического параметра электролита в электролитической ванне.

В еще одном дополнительном варианте осуществления изобретения по меньшей мере один электролитический параметр электролита в электролитической ванне регистрируется регулярно или непрерывно.

В еще одном дополнительном предпочтительном варианте осуществления изобретения электролитическое покрытие на объект наносится непрерывно способом непрерывной обработки.

Вышеописанное устройство согласно изобретению и описанный выше способ согласно изобретению преимущественно применяются для нанесения электролитического покрытия на проволоку, в частности, предпочтительно способом непрерывной обработки.

В этом месте следует предусмотрительно указать на то, что устройство и способ согласно изобретению в каждом случае не ограничиваются никаким специальным покрываемым объектом, никаким специальным электролитом, никаким специальным материалом покрытия, никакими специальными растворимыми анодами и никакими специальными нерастворимыми анодами.

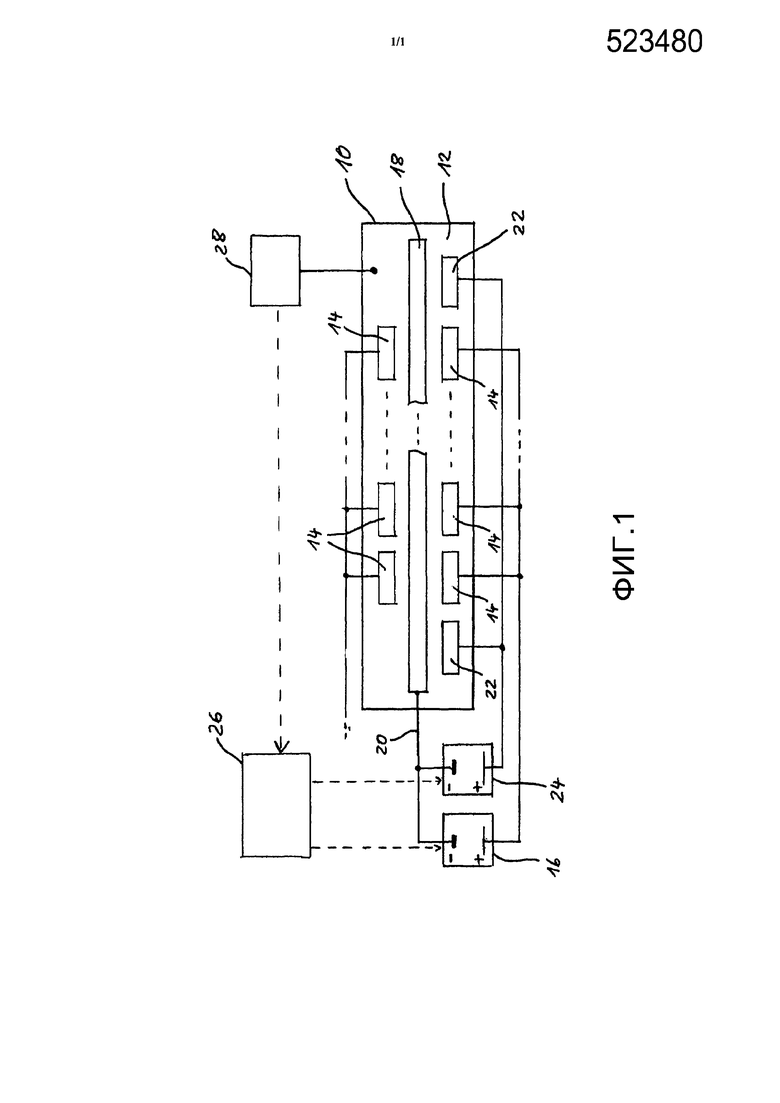

Вышеуказанные, а также прочие признаки и преимущества изобретения будут лучше понятыми из нижеследующего описания предпочтительного, неограничивающего примера исполнения с помощью сопроводительного чертежа. В нем на единственной Фиг. 1, по большей части схематически, показана конструкция гальванической установки для непрерывной обработки согласно одному предпочтительному примеру осуществления настоящего изобретения.

Настоящее изобретение подробнее разъясняется на примере гальванической установки для непрерывной обработки; но оно также применимо к гальваническим установкам периодического действия.

Гальваническая установка имеет большую удлиненную электролитическую ванну 10 для размещения в ней подходящего электролита 12. Для лужения проволоки применяется, например, метансульфокислотный электролит.

В электролитической ванне 10 размещены многочисленные растворимые оловянные аноды 14. Как показано на Фиг. 1, они предпочтительно размещены в два ряда, в каждом случае расположенными попарно напротив друг друга. Оловянные аноды 14 в каждом случае погружены в электролит 12 в электролитической ванне 10.

Все оловянные аноды 14 электропроводно соединены с положительным полюсом первого источника 16 постоянного тока. В отношении первого источника 16 постоянного тока речь идет, например, о выпрямителе, который подключен к сети электроснабжения или к генератору переменного тока. Первый источник 16 постоянного тока рассчитан, например, на общую силу тока около 6500 А.

Проволока 18, покрываемая способом непрерывной обработки, погружена в электролит 12 в электролитической ванне 10. Для этой цели имеются соответствующие подающие устройства, которые на Фиг. 1 не показаны. Скорость подачи проволоки 18 через электролит 12 регулируется с учетом желательной толщины покрытия.

Покрываемая проволока 18 имеет электропроводный контакт с катодным выводом 20, которая создает электропроводное соединение с отрицательным полюсом первого источника 16 постоянного тока. Тем самым образуется замкнутая электрическая цепь от положительного полюса первого источника 16 постоянного тока, через растворимые оловянные аноды 14, электролит 12, проволоку 18 и катодный вывод 20, до отрицательного полюса первого источника 16 постоянного тока.

Наряду с растворимыми оловянными анодами 14, в электролитической ванне 10 дополнительно предусмотрены нерастворимые аноды 22 таким образом, что они точно так же погружены в электролит 12. Как обозначено на Фиг. 1, растворимые аноды 14 и нерастворимые аноды 22 имеют, по существу, одинаковые размеры и формы, однако число нерастворимых анодов 22 является явно меньшим, чем число растворимых анодов 14. Тем самым погруженная в электролит 12 эффективная общая поверхность всех растворимых анодов 14 является значительно большей, чем эффективная общая поверхность всех нерастворимых анодов 22.

Все нерастворимые аноды 22 имеют электропроводное соединение с положительным полюсом второго источника 24 постоянного тока. В отношении второго источника 24 постоянного тока, аналогично первому источнику 16 постоянного тока, речь идет, например, о выпрямителе, который подключен к сети электроснабжения или к генератору переменного тока. Второй источник 24 постоянного тока рассчитан, например, на общую величину тока в диапазоне от около 50 до 150 А.

Покрываемая проволока 18, контактирующая с катодным выводом 20, также соединена с отрицательным полюсом этого второго источника 24 постоянного тока. Таким образом, отрицательный полюс первого и второго источников 16, 24 постоянного тока имеют одинаковый потенциал.

Согласно изобретению, первый источник 16 постоянного тока и второй источник 24 постоянного тока могут эксплуатироваться независимо друг от друга. В частности, силы тока обоих источников 16, 24 постоянного тока могут регулироваться независимо друг от друга.

Для этой цели предусмотрено управляющее устройство 26, которое управляет первым источником 16 постоянного тока и вторым источником 24 постоянного тока.

Это управляющее устройство 26 соединено с измерительным устройством 28, которое сформировано так, чтобы регистрировать по меньшей мере один электролитический параметр электролита 12 в электролитической ванне 10. Это может выполняться, например, непрерывно посредством непосредственного измерения параметра в электролитической ванне 10, или же в режиме регулярного отбора проб из электролитической ванны 10 и последующего анализа отдельно от электролитической ванны.

В отношении электролитического параметра речь идет об эксплуатационном параметре, который влияет на электролиз в электролите и тем самым на нанесение электролитического покрытия на покрываемый объект. В качестве электролитического параметра измерительным устройством 28 регистрируются, например, содержание (ионов) металла, содержание кислоты, значение рН, и/или электропроводность электролита 12. Другими эксплуатационными параметрами, которые в этой связи могут регистрироваться измерительным устройством 28, являются сила тока и скорость прохождения, которые также влияют на нанесение электролитического покрытия на объект.

Рассчитанная для процесса нанесения покрытия сила тока соответствует, например, 100%, то есть ионы металла, необходимые для желательной толщины слоя, переходят из растворимых анодов 14 в раствор электролита 12. Напротив, катодный выход по току составляет, например, только около 97%. Поэтому концентрация (ионов) металла в электролите 12 возрастала бы с течением времени.

Чтобы воспрепятствовать этому, в соответствующем изобретению устройстве с помощью управляющего устройства 26 подключается второй источник 16 постоянного тока, и тем самым компенсируются недостающие 3% катодного выхода по току. Поскольку нерастворимые аноды 22 не отдают ионы металла в электролит, а служат только для подвода тока, тем самым концентрация ионов метала в электролите может поддерживаться, по существу, постоянной или, соответственно, постоянной в предварительно заданном диапазоне.

Это более детально показано на примере лужения проволоки в метансульфокислотном электролите. При диаметре проволоки около 1,6 мм и желательной толщине оловянного покрытия около 5 мкм проволока 18 подается через электролит 12 со скоростью, например, около 10 м/сек.

При токе лужения около 3000 А (что соответствует анодному выходу по току растворимых оловянных анодов 14 около 100%), и катодном выходе по току около 97управляющее устройство 26 управляет вторым источником 24 постоянного тока таким образом, что разность выходов по току на уровне около 3% выравнивается, то есть предоставляется сила тока около 90 А (=3%×3000 А).

Наряду с поддержанием концентрации (ионов) металла в электролите 12 на постоянном уровне, также возможно корректирование слишком высокого содержания металла в электролите 12. При слишком высокой концентрации (ионов) металла в электролите 12, которое регистрируется измерительным устройством 28, в соответствующем изобретению устройстве с помощью управляющего устройства 26 может быть снижена сила тока первого источника 16 постоянного тока и соответственно повышена сила тока второго источника 24 постоянного тока. Когда повышение силы тока второго источника 24 постоянного тока устанавливается более значительным, чем снижение силы тока первого источника 16 постоянного тока, содержание металла в электролите 12 со временем может быть опять уменьшено.

Изобретение относится к области гальванотехники и может быть использовано для нанесения покрытия на проволоку. Устройство содержит электролитическую ванну (10) с электролитом (12), первый источник (16) постоянного тока, по меньшей мере один растворимый анод (14), который по меньшей мере частично погружен в электролит (12) и электропроводно соединен с положительным полюсом первого источника (16) тока, и по меньшей мере один катодный вывод (20), соединенный с отрицательным полюсом первого источника (16) тока, второй источник (24) постоянного тока, выполненный с возможностью эксплуатации независимо от первого источника (16) тока для регулирования концентрации металла в электролите и выравнивания разницы между анодным и катодным выходами по току, причем катодный вывод (20) электропроводно соединен с отрицательным полюсом второго источника постоянного тока и по меньшей мере один нерастворимый анод (22) по меньшей мере частично погружен в электролит (12) и электропроводно соединен с положительным полюсом второго источника (24) постоянного тока, причем предусмотрено несколько растворимых анодов (14), которые с нерастворимыми анодами (22) имеют, по существу, одинаковые размеры и число нерастворимых анодов является меньшим, чем число растворимых анодов, так что эффективная общая поверхность всех растворимых анодов (14) является большей, чем эффективная общая поверхность всех нерастворимых анодов (22). Оба источника (16, 24) тока могут эксплуатироваться независимо друг от друга для поддерживания содержания металла в электролите (12) в предварительно заданном диапазоне. 4 н. и 9 з.п. ф-лы, 1 ил.

1. Устройство для непрерывного нанесения электролитического покрытия на металлический объект методом непрерывной обработки, содержащее:

электролитическую ванну (10) с электролитом (12);

первый источник (16) постоянного тока;

по меньшей мере один растворимый анод (14), который по меньшей мере частично погружен в электролит (12) в электролитической ванне (10) и электропроводно соединен с положительным полюсом первого источника (16) постоянного тока; и

по меньшей мере один катодный вывод (20), который электропроводно соединен с отрицательным полюсом первого источника (16) постоянного тока, и с которым электропроводно соединен покрываемый объект (18) так, что он может быть подвижным, при этом объект погружен в электролит (12) в электролитической ванне (10),

второй источник (24) постоянного тока, выполненный с возможностью эксплуатации независимо от первого источника (16) постоянного тока для регулирования концентрации металла в электролите и выравнивания разницы между анодным и катодным выходами по току,

причем катодный вывод (20) также электропроводно соединен с отрицательным полюсом второго источника постоянного тока; и

по меньшей мере один нерастворимый анод (22), который по меньшей мере частично погружен в электролит (12) в электролитической ванне (10) и электропроводно соединен с положительным полюсом второго источника (24) постоянного тока,

причем предусмотрено несколько растворимых анодов (14), причем растворимые аноды (14) и нерастворимые аноды (22) имеют, по существу, одинаковые размеры и число нерастворимых анодов является меньшим, чем число растворимых анодов, так что эффективная общая поверхность всех растворимых анодов (14) является большей, чем эффективная общая поверхность всех нерастворимых анодов (22)

2. Устройство по п. 1, отличающееся тем, что сила тока второго источника (24) постоянного тока может регулироваться независимо от силы тока первого источника (16) постоянного тока.

3. Устройство по п. 1 или 2, отличающееся тем, что предусмотрено управляющее устройство (26) для регулирования первого источника (16) постоянного тока и/или второго источника (24) постоянного тока в зависимости по меньшей мере от одного электролитического параметра электролита (12) в электролитической ванне (10).

4. Устройство по п. 3, отличающееся тем, что предусмотрено измерительное устройство (28) для регистрации по меньшей мере одного электролитического параметра электролита (12) в электролитической ванне (10).

5. Устройство по п. 1, отличающееся тем, что оно выполнено как устройство непрерывной обработки методом непрерывного нанесения электролитического покрытия на объект.

6. Способ непрерывного нанесения электролитического покрытия на металлический объект методом непрерывной обработки, включающий этапы, на которых

погружают покрываемый объект (18) в электролитическую ванну (10) с электролитом (12), в которую по меньшей мере частично погружены по меньшей мере один растворимый анод (14), который электропроводно соединен с положительным полюсом первого источника (16) постоянного тока, и по меньшей мере один нерастворимый анод (22), который электропроводно соединен с положительным полюсом второго источника (24) постоянного тока;

соединяют покрываемый объект (18) с отрицательным полюсом первого источника (16) постоянного тока и отрицательным полюсом второго источника (24) постоянного тока электропроводно и так, что он может быть подвижным; и

эксплуатируют второй источник (24) постоянного тока независимо от первого источника (16) постоянного тока с обеспечением регулирования концентрации металла в электролите и выравнивания разницы между анодным и катодным выходами по току,

причем предусматривают несколько растворимых анодов (14), эффективная общая поверхность которых является большей, чем эффективная общая поверхность всех нерастворимых анодов (22), за счет того что размеры растворимых анодов (14) и нерастворимых анодов (22) устанавливают, по существу, одинаковыми и обеспечивают меньшее число нерастворимых анодов, чем число растворимых анодов.

7. Способ по п. 6, отличающийся тем, что силу тока первого источника (16) постоянного тока и силу тока второго источника (24) постоянного тока регулируют по-разному относительно друг друга.

8. Способ по п. 6, отличающийся тем, что общую силу тока первого источника (16) постоянного тока и второго источника (24) постоянного тока поддерживают, по существу, постоянной.

9. Способ по одному из пп. 6-8, отличающийся тем, что первый источник (16) постоянного тока и/или второй источник (24) постоянного тока регулируют в зависимости по меньшей мере от одного электролитического параметра электролита (12) в электролитической ванне (10).

10. Способ по п. 9, отличающийся тем, что по меньшей мере один электролитический параметр электролита (12) в электролитической ванне (10) регистрируют регулярно или непрерывно.

11. Способ по п. 6, отличающийся тем, что электролитическое покрытие непрерывно наносят на объект (18) методом непрерывной обработки.

12. Применение устройства по одному из пп. 1-5 для нанесения электролитического покрытия на проволоку.

13. Применение способа по одному из пп. 6-11 для нанесения электролитического покрытия на проволоку.

| DE 19539865 A1, 30.04.1997 | |||

| DE 4235227 A1, 14.04.1994 | |||

| US 4419192 A, 06.12.1983 | |||

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НИКЕЛИРОВАНИЯ | 2009 |

|

RU2431000C2 |

Авторы

Даты

2017-11-08—Публикация

2013-12-09—Подача