Группа изобретений относится к области гальванотехники и может быть использована для нанесения металлического покрытия (например, золота, меди) на прецизионные металлические нити в движении, в частности к процессу покрытия нитей из тугоплавких материалов.

Известны устройство и способ гальванического покрытия на электропроводящий субстрат или на структурированную или сплошную электропроводящую поверхность на субстрате, не обладающем электропроводностью (см. патент RU 2420616, МПК C25D 17/00, опубл. 10.06.2011). Устройство содержит одну ванну, один анод и один катод, причем ванна содержит раствор электролита, из которого на электропроводящие поверхности субстрата оседают ионы металла, пока катод находится в контакте с подлежащей покрытию поверхностью субстрата, а субстрат перемещают через ванну, причем в состав катода входит по меньшей мере одна лента с одним электропроводящим участком, которая обегает по меньшей мере два вращающихся вала, и причем несколько лент располагают друг за другом со сдвигом. Способ реализуют в устройстве согласно изобретению, причем на субстрат накладывают ленту, которая обращается с такой же скоростью, как и та, с которой субстрат проходит через ванну.

Недостатком является то, что изобретение не позволяет наносить тонкие слои металлов на длинные структуры, например, проволоку.

Известен ряд изобретений для нанесения непрерывного гальванического покрытия толщиной от 0,1 до 0,3 микрон на сверхтонкую металлическую проволоку диаметром от 10 до 100 микрон (см. патенты CN 110004474, МПК C25D 7/06; CN 209974932, МПК C25D 7/06). Для реализации способа нанесения покрытия предложена линия, которая расположена по прямой линии и включает узел разматывания, расположенный в начале производственной линии, узел гальваники, расположенный в середине производственной линии и узел намотки, расположенный в хвостовой части производственной линии. Узел намотки и узел размотки используются для регулировки скорости намотки, чтобы предотвратить разрыв металлической проволоки, скорость конца размотки регулируется в реальном времени с помощью датчика угла и датчика крутящего момента в модуле управления размоткой, скорость намотки регулируется с помощью устройства управления намоткой.

Наиболее близким к предлагаемому способу является способ для нанесения золотого покрытия (см. CN104451804). Процесс обработки проволоки включает следующие этапы: снятие проволоки с узла смотки и подачу её в электролит, сушку и намотку проволоки на колесо для снятия проволоки. Раствор для нанесения покрытия протекает через графитовую трубу, расположенную над ванной с электролитом. Циркуляцию раствора формируют так, чтобы он проходил по кругу через ванну для нанесения покрытия. После прохождения графитовой трубки проволока сушится в нагревательной печи, после чего наматывается на колесо для намотки проволоки. Графитовая трубка соединена с положительным электродом источника питания для образования анода, нерастворимый металлический провод, подлежащий покрытию, соединен с отрицательным электродом источника питания для образования катода. Проволока пропускается через раствор для гальваники с определенной скоростью Процесс обработки, раскрытый в изобретении, гарантирует, что слой золотого покрытия нерастворимой металлической проволоки является однородным и компактным по толщине за счет применения способа непрерывного золотого покрытия, так что слой золотого покрытия получается с высокой гладкостью.

Наиболее близким к предлагаемому устройству является устройство электролитического золочения тугоплавкой металлической проволоки (CN 204417623 МПК C25D 5/50). Устройство включает узел смотки проволоки, гальваническую ванну с электролитом, блок сушки, узел намотки. Согласно устройству, основой является графитовая трубка, расположенная над резервуаром для гальванической жидкости, через отверстия которой проходит проволока. Через графитовую трубку циркулирует жидкость для гальванического покрытия проволоки. Графитовая трубка является анодом. До и после графитовой трубки расположены контактные ролики, передающие отрицательный потенциал на проволоку, образуя катод.

При промышленном выпуске проволоки различных диаметров используется смазка, как для реализации процесса волочения частично, так и для защиты поверхности готовой проволоки от окисления. В основном в тугоплавкой промышленности используют графитовую смазку. Недостатком известных решений, в том числе и прототипов, является то, что подаваемая на них проволока должна быть предварительно очищена от графитовой смазки и следов окислов. Для этого должны быть специальные установки, которые требуют наличия дополнительного места и времени, а также рабочего персонала. Кроме того, к недостатку прототипов следует отнести низкую скорость покрытия 5-10 м/мин.

Техническая проблема, на решение которой направлена группа изобретений, заключается в решении вопроса использования в качестве заготовки (исходного материала) металлической нити в графитовой смазке или с окисленной поверхностью с одновременной возможностью нанесения на нее гальваническим методом различных по толщине покрытий.

Технический результат заключается в увеличении скорости процесса нанесения до 40 м/мин. при обеспечении равномерности диаметра прецизионной металлической нити ±3% и равномерности толщины покрытия.

Для достижения технического результата в способе нанесения покрытия на тугоплавкую металлическую нить, включающем подачу нити, очищенной от смазки и окислов, в электролит, нанесение покрытия на нить гальваническим методом, закрепление покрытия и смотку готового продукта, согласно решению, очистку нити от смазки и окислов осуществляют непосредственно перед ее подачей в электролит методом электрохимического травления, одновременно доводя до заданного диаметра, нанесение покрытия осуществляют путем многократного пропускания нити через электролит, перед смоткой готового продукта осуществляют промывку нити и закрепление покрытия, при этом все операции совмещены в едином процессе на одной установке.

Для достижения технического результата установка нанесения покрытия на тугоплавкую металлическую нить, включающая узел смотки, гальваническую ванну с электролитом, блок закрепления покрытия, узел намотки, согласно решению, дополнительно содержит после узла смотки ванну электрохимического травления, а также ванну для промывки перед блоком закрепления покрытия. При этом ванна электрохимического травления содержит последовательно установленные щелочные ванночки фонтанного типа, ванночку кислотную и ванночку для промывки нити. В стенках ванночек выполнены прорези для нити, а в ванночках установлены электроды, соединённые с первым регулируемым источником тока. Гальваническая ванна содержит два барабана, расположенных друг над другом, обеспечивающих возможность многократного погружения металлической нити в электролит, при этом нижний барабан погружен в электролит, а верхний барабан подключен к отрицательному выходу второго источника тока, который подключен положительным выходом к аноду, находящемуся в гальванической ванне.

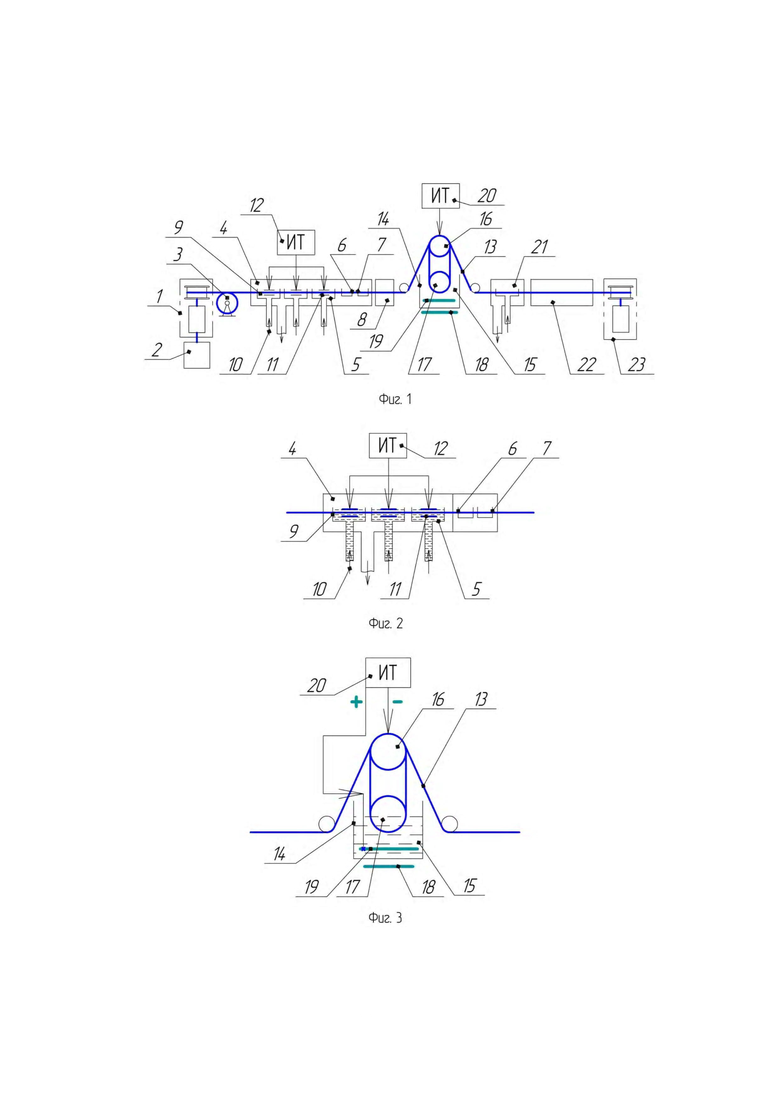

Изобретения поясняется иллюстрациями.

На фиг. 1 схематически изображена установка для реализации способа.

На фиг. 2 - схематический вид ванны травления.

На фиг. 3 - схематический вид ванны золочения.

Позициями на чертежах обозначены:

1. смоточное устройство;

2. регулятор натяжения нити;

3. датчик скорости и длины нити;

4. ванна электрохимического травления;

5. щелочные ванночки фонтанного типа;

6. ванночка кислотная;

7. ванночка для промывки нити;

8. ультразвуковая ванна;

9. прорезь;

10. вход для подачи электролита травления;

11. электроды;

12. первый источник тока;

13. прецизионная металлическая нить;

14. гальваническая ванн;

15. электролит;

16. верхний барабан;

17. нижний барабан;

18. нагреватель;

19. анод;

20. второй источник тока;

21. ванна для промывки;

22. блок для закрепления покрытия (печь);

23. узел намотки.

Установка для реализации комплексной технологии включает последовательно расположенные узел смотки, состоящий из смоточного устройства 1, регулятора натяжения нити 2 и датчика скорости и длины нити 3, ванну электрохимического травления 4, ультразвуковую ванну 8, гальваническую ванну 14 (например, ванну золочения), ванну для промывки водой 21, печь 22 для закрепления покрытия (сушки) на прецизионной металлической нити и узел намотки 23, содержащий приёмную товарную катушку и намоточную головку для намотки и раскладки готовой нити на приёмную товарную катушку. В качестве смоточного устройства может быть применён электродвигатель с катушкой. Узел смотки позволяет полностью контролировать натяжение металлической нити 13 и поддерживать его в процессе работы. Датчик скорости и длины нити 3 необходим для постоянного отслеживания скорости и метража при выполнении технологического процесса. Ванна травления 4 содержит щелочные ванночки фонтанного типа 5, ванночку кислотную 6, ванночку для промывки проволоки 7 и позволяет очистить поверхность исходной нити полуфабриката от графитовой смазки и окислов непосредственно перед моментом нанесения покрытия с одновременной подготовкой поверхности прецизионной металлической нити к нанесению гальванического покрытия, в частности золота. Ванна травления 4 позволяет уменьшить диаметр исходной нити (полуфабриката) до требуемого диаметра прецизионной металлической нити непосредственно перед нанесением гальванического покрытия, в частности золота, за счет стравливания поверхностного слоя, содержащего смазку и окислы. Для травления может быть использован раствор гидроокиси калия с удельным весом от 1,05 до 1,07 г/см3. В блоках ванны травления установлены щелочные ванночки фонтанного типа 5, ванночка кислотная 6, служащая для нейтрализации щелочи и ванночка для промывки водой 7. Щелочные ванночки изготовлены с торцевыми стенками, имеющими прорезь 9 шириной 0,3 мм. В ванночки электролит травления поступает снизу под небольшим давлением через вход 10, спокойно растекается по ванночке, образуя немного выпуклую поверхность, и сливается с боков ванночек. Исходная нить (полуфабрикат) проходит через прорезь 9 ванночек. В ванночках установлены электроды 11, соединённые с первым регулируемым источником тока 12, который обеспечивает задания режимов от 1,5 А до 5,0 А. Ванночки для воды и кислоты подобны щелочным. Ванна 14 содержит электролит 15. В качестве электролита могут быть использованы традиционные составы на основе цианистых электролитов для золота и сернокислые медные электролиты для меди. Так же могут использоваться и другие составы электролитов в зависимости от металла покрытия. Электролит в ванне подогревается нагревателем 18 до 90°С. Гальваническая ванна содержит два барабана 16, 17 расположенных друг над другом, обеспечивающих возможность многократного погружения прецизионной металлической нити в электролит, при этом нижний барабан погружен в электролит, а верхний барабан подключен к отрицательному выходу второго источника тока 20 и передает отрицательный потенциал на нить 13, которая является катодом. Положительный выход второго источника тока 20 подключен к аноду, находящемуся в ванне с подогреваемым нагревателем 18 электролитом 15. Прецизионная металлическая нить 13, многократно обвивая верхний барабан 16 и нижний барабан 17, проходит через электролит в ванне золочения 14 и затем через ванну с промывной водой 21. После промывки прецизионная металлическая нить с покрытием, проходит через печь 22, где происходит закрепление покрытия на поверхности нити.

В качестве исходного материала может использоваться исходная нить в графитовой смазке. Установка позволяет свести к минимуму время нахождения очищенной от смазки прецизионной металлической нити необходимого диаметра на воздухе, что в свою очередь снижает вероятность её загрязнения и окисления. В результате этого улучшается качество покрытия и прочность его сцепления с прецизионной металлической нитью. Устройство позволяет увеличить скорость нанесения покрытия до 40 м/мин за счет применения ванны золочения с многократным огибанием нитью барабанов, помещённых в электролит золочения и, как следствие, увеличить площадь поверхности нити, контактирующей с электролитом. Применение намоточной головки 23 позволяет наматывать готовую прецизионную металлическую нить, покрытую металлом, в частности золотом, непосредственно на товарную катушку, исключив при этом дополнительные операции перемотки.

Реализация способа показана на примере работы заявляемой установки.

Исходная нить сматывается со смоточного устройства 1. Электродвигатель с регулятором натяжения 2 поддерживает натяжение металлической нити постоянным в течение всего производственного цикла. Для постоянного измерения скорости и отсчёта метража выпущенной прецизионной металлической нити используется датчик скорости и длины 3. Исходная нить в смазке поступает в ванну травления 4, где под действием тока от источника тока 12 происходит её электрохимическое травление. В результате электрохимического травления нить очищается от графитовой смазки и следов окислов с одновременным достижением требуемого для товара диаметра прецизионной металлической нити с точностью ±3%. Далее прецизионная металлическая нить проходит через кислотную ванночку 6 с целью нейтрализации электролита травления на ней и ванночку с промывной водой 7. После промывки водой прецизионная металлическая нить поступает в ультразвуковую ванну 8 для дополнительной очистки поверхности, а затем в гальваническую ванну 14, где, многократно обвивая верхний барабан 16 и нижний барабан 17, проходит через электролит. Под действием тока от источника тока 20 происходит гальваническое нанесение покрытия, в частности золота, на проволоку. В качестве исходной нити (проволоки) полуфабриката могут быть использованы тугоплавкие металлы и их сплавы. Затем прецизионная металлическая нить, покрытая металлом, проходит через ванночку с промывной водой, где очищается от остатков электролита.

Далее прецизионная металлическая нить, покрытая металлом 13 поступает в печь 22 для закрепления покрытия, в частности золота. Заключительной операцией является намотка и раскладка прецизионной металлической нити, покрытой металлом, непосредственно на товарную катушку на намоточной головке 23.

Золото из промывной воды по мере его накопления извлекается и утилизируется.

Предлагаемая комплексная установка нанесения покрытия на проволоку электролизом позволяет получить прецизионную металлическую нить (точность поддержания диаметра ±3%) с покрытием в зависимости от требований заказчика (например золота с толщиной покрытия 0,23мкм ±0,02мкм). Технический результат достигается за счет совмещения в один производственный цикл операций смотки исходной нити, очистки от смазки, подготовки поверхности проволоки, нанесения покрытия, закрепления покрытия и намотки готовой продукции на товарную катушку.

При этом исключается операция предварительной подготовки нити перед нанесением покрытия. Изобретение позволяет получать прецизионные металлические нити диаметром:

- для вольфрама от 10 мкм до 150 мкм, покрытую золотом толщиной от 0,1 до 0,3 мкм.

- для молибдена от 15 мкм до 150 мкм, покрытую золотом толщиной от 0,1 до 0,3 мкм.

- при подборе режимов обработки и составов электролитов возможны и другие варианты исходной проволоки и материалов покрытия.

- Заменяя блоки установки на аналогичные по конструкции, но с другими мощностными характеристиками, можно расширить верхний диапазон диаметров до 250-300 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МЕДНОЙ И СВЕРХПРОВОДЯЩЕЙ ПРОВОЛОКИ | 1998 |

|

RU2149227C1 |

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

| МОДИФИЦИРОВАННОЕ ГАЛЬВАНИЧЕСКОЕ СЕРЕБРЯНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2551327C1 |

| АППАРАТ ДЛЯ ПОКРЫТИЯ МЕТАЛЛОВ | 1998 |

|

RU2155247C2 |

| Установка для электролитического травления тончайшей проволоки | 1959 |

|

SU143289A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕЙ ПРОВОЛОКИ С ПРОЧНЫМ АЛМАЗОСОДЕРЖАЩИМ ПОКРЫТИЕМ | 2004 |

|

RU2291232C2 |

| Способ получения коррозионностойкого электрохимического покрытия цинк-никель-кобальт | 2019 |

|

RU2720269C1 |

| Агрегат непрерывной электрохимической обработки круглых металлических изделий | 1990 |

|

SU1805140A1 |

| Агрегат для непрерывного производства порошковой проволоки волочением | 1977 |

|

SU855089A1 |

| Агрегат для производства порошковой проволоки | 1978 |

|

SU863730A1 |

Изобретение относится к области гальванотехники и может быть использовано для нанесения металлического покрытия на прецизионные металлические нити. Способ включает подачу нити, очищенной от смазки и окислов, в электролит, нанесение покрытия на нить гальваническим методом, закрепление покрытия и смотку готового продукта, при этом очистку нити от смазки и окислов осуществляют непосредственно перед ее подачей в электролит, одновременно доводя до заданного диаметра методом электрохимического травления путем последовательного пропускания через щелочные ванночки фонтанного типа, ванночку кислотную и ванночку для промывки нити, а нанесение покрытия осуществляют путем многократного пропускания нити через электролит, перед смоткой готового продукта осуществляют промывку нити и закрепление покрытия, при этом все операции совмещены в едином процессе на одной установке. Установка включает узел смотки, гальваническую ванну с электролитом, блок закрепления покрытия, узел намотки, при этом она дополнительно содержит после узла смотки ванну электрохимического травления, а также ванну для промывки перед блоком закрепления покрытия, при этом ванна электрохимического травления содержит последовательно установленные щелочные ванночки фонтанного типа, ванночку кислотную и ванночку для промывки нити, в стенках ванночек выполнены прорези для нити, а в ванночках установлены электроды, соединенные с первым регулируемым источником тока, гальваническая ванна содержит два барабана, расположенных друг над другом, обеспечивающих возможность многократного погружения металлической нити в электролит, при этом нижний барабан погружен в электролит, а верхний барабан подключен к отрицательному выходу второго источника тока, который подключен положительным выходом к аноду, находящемуся в гальванической ванне. Технический результат заключается в увеличении скорости процесса нанесения до 40 м/мин при обеспечении равномерности диаметра прецизионной металлической нити ±3% и равномерности толщины покрытия. 2 н. и 5 з.п. ф-лы, 3 ил.

1. Способ нанесения покрытия на тугоплавкую металлическую нить, включающий подачу нити, очищенной от смазки и окислов, в электролит, нанесение покрытия на нить гальваническим методом, закрепление покрытия и смотку готового продукта, отличающийся тем, что очистку нити от смазки и окислов осуществляют непосредственно перед ее подачей в электролит, одновременно доводя до заданного диаметра методом электрохимического травления путем последовательного пропускания через щелочные ванночки фонтанного типа, ванночку кислотную и ванночку для промывки нити, а нанесение покрытия осуществляют путем многократного пропускания нити через электролит, перед смоткой готового продукта осуществляют промывку нити и закрепление покрытия, при этом все операции совмещены в едином процессе на одной установке.

2. Способ по п. 1, отличающийся тем, что в качестве тугоплавкого металла используют вольфрам или молибден или сплавы на их основе, а в качестве материала покрытия используют золото или медь.

3. Способ по п. 1, отличающийся тем, что дополнительно после очистки методом электрохимического травления проводят очистку методом ультразвуковой обработки.

4. Установка нанесения покрытия на тугоплавкую металлическую нить для реализации способа по п. 1, включающая узел смотки, гальваническую ванну с электролитом, блок закрепления покрытия, узел намотки, отличающаяся тем, что она дополнительно содержит после узла смотки ванну электрохимического травления, а также ванну для промывки перед блоком закрепления покрытия, при этом ванна электрохимического травления содержит последовательно установленные щелочные ванночки фонтанного типа, ванночку кислотную и ванночку для промывки нити, в стенках ванночек выполнены прорези для нити, а в ванночках установлены электроды, соединенные с первым регулируемым источником тока, причем гальваническая ванна содержит два барабана, расположенных друг над другом, обеспечивающих возможность многократного погружения металлической нити в электролит, при этом нижний барабан погружен в электролит, а верхний барабан подключен к отрицательному выходу второго источника тока, который подключен положительным выходом к аноду, находящемуся в гальванической ванне.

5. Установка по п. 4, отличающаяся тем, что узел смотки содержит электродвигатель с катушкой, регулятор натяжения металлической нити и датчик скорости и длины.

6. Установка по п. 4, отличающаяся тем, что узел намотки содержит приемную товарную катушку и намоточную головку для намотки и раскладки готовой нити на приемную товарную катушку.

7. Установка по п. 4, отличающаяся тем, что она содержит ультразвуковую ванну для дополнительной очистки проволоки, расположенную между ванной электрохимического травления и гальванической ванной.

| CN 104451804 B, 25.01.2017 | |||

| СПОСОБ ОБРАБОТКИ МЕДНОЙ И СВЕРХПРОВОДЯЩЕЙ ПРОВОЛОКИ | 1998 |

|

RU2149227C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПРОВОЛОКУ ЭЛЕКТРОЛИЗОМ | 2000 |

|

RU2185464C2 |

| УСТРОЙСТВО И СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОКРЫТИЯ НА ОБЪЕКТ | 2013 |

|

RU2635058C2 |

Авторы

Даты

2021-07-13—Публикация

2021-02-26—Подача