ТЕХНИЧЕСКАЯ ОБЛАСТЬ

Настоящее описание изобретения широко связано с легкоочищаемыми поверхностями и способами их создания.

ПРЕДПОСЫЛКИ

Существуют различные коммерческие продукты, помогающие владельцам транспортных средств сохранить внешний вид и чистоту поверхностей машин. Типичными такими продуктами являются воски, пасты и герметики, заявленные, как защищающие поверхность от негативного воздействия окружающей среды, обеспечивая при этом глянцевую, гладкую поверхность. Обычно такие продукты обеспечивают гидрофобную поверхность (напр., в случае карнаубского воска, силиконовых восков и герметиков), которые часто образуют угол около 90° при контакте с водой. Такой эффект известен как "водные бусы".

После высыхания потеки воды оставляют грязевой осадок в форме пятен, что вызвано концентрацией грязи или иных загрязнителей, присутствующих в воде. Данная проблема усугубляется, когда вода особенно загрязнена, например, при талом снеге, слякоти или дорожных брызгах.

Изучалось влияние шероховатости и пористости поверхности на ее смачивание (см. например, "Смачиваемость пористых поверхностей", А.В.D. Cassie и S. Baxter, Trans. Faraday Soc. 1944, т. 40, с. 546-551). Еще ранее изучалось создание прецизионной поверхности в попытке разработать самоочищающиеся поверхности с "эффектом лотоса"; см., например, "Смачиваемость в зависимости от шероховатости технических поверхностей", K.J. Kubiak и соавт., Wear, 2011, т. 271, с. 523-528. Тем не менее, крупномасштабное производство таких поверхностей необязательно является простым, с учетом того, что многие из них изготавливаются посредством таких процессов как литография, травление или осаждение тонкопленочных покрытий, которые не всегда легко перенести на сложные изгибы, имеющиеся на автомобилях.

В последние годы были представлены различные коммерческие продукты, заявленные как формирующие защитное покрытие, а не "водные бусы", что может снизить или устранить пятна от воды после высыхания. Защита от воды является результатом гидрофильного покрытия, которое эффективно смачивается водой, позволяя, таким образом, воде вытекать из поверхности. Однако современные продукты, обеспечивающие долговечные, стойкие защищенные от воды поверхности, обычно имеют недостатки, такие как недопустимо высокий уровень растворителя, необходимый для их нанесения, или необходимость применения трудоемкого теплового или радиационного отверждения.

Соответственно, существует потребность в гидрофильных покрытиях для поверхностей и несложных способах их создания, обеспечивающих длительный защитный эффект, не требуя применения большого количества растворителя или трудоемкого теплового/радиационного отверждения при их приготовлении. Более того, желательно, чтобы такие поверхности имели эстетический внешний вид.

ЗАКЛЮЧЕНИЕ

Настоящее описание представляет способ формирования легкоочищаемых и/или незагрязняемых поверхностей, особенно из поверхностей, образующих водные потеки. Способ включает зачистку поверхности основы до необходимого уровня шероховатости (напр., Ra в пределах от 10 нанометров (нм) до 3500 нм) соответственно снижению глянца и/или матовости поверхности, далее включает нанесение покрывающего состава на основе наносиликатов на обработанную абразивом поверхность.

Неожиданно, покрытия на основе наносиликатов, отсаженные на зачищенные поверхности в соответствии с данным описанием, привели к образованию долговечных, защищающих от воды, легкоочищаемых и/или не загрязняемых поверхностей (напр., снижение накопления грязи, пыли и/или сохранение глянца). Более того, способы в соответствии с данным изобретением могут легко использоваться на трехмерных основах и/или в полевых условиях, где доступ к специализированному оборудованию ограничен, а также с применением малого количества органического растворителя или без него. Преимуществом является то, что, используя структурированные абразивные продукты, способ можно применять, избегая образования борозд и случайных царапин, в результате чего поверхность выглядит эстетичной и равномерной.

С одной стороны, настоящее описание раскрывает способ формирования легкоочищаемого гидрофильного покрытия на основе, при этом способ включает следующие этапы:

(a) зачистка по меньшей мере части поверхности основы с помощью абразивного материала таким образом, чтобы шероховатость очищенной поверхности Ra составляла от 10 нанометров (нм) до 3500 нм;

(b) нанесение покрывающего состава по меньше мере на обработанную абразивом часть поверхности, при этом покрывающий состав включает частицы оксида кремния, средний размер которых составляет 100 нм или менее; и

(c) по меньшей мере частичное удаление воды из покрывающего состава, чтобы обеспечить образование легкоочищаемого, гидрофильного покрытия на основе.

С другой стороны, настоящий документ описывает комплект, включающий:

абразивный материал, абразивные частицы которого закреплены на основании с помощью связующего вещества; и

покрывающий состав, включающий частицы оксида кремния, средний размер которых составляет 100 нм или менее.

Используемый здесь термин "легкоочищаемый" означает очищаемый в основном путем промывания только водой с мылом без необходимости применения губок, скребков, ветоши и/или щеток.

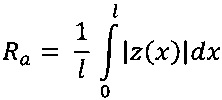

Используемый здесь термин "Ra" означает среднюю шероховатость поверхности и определяется как интеграл абсолютного значения расстояния от средней отметки. Средняя отметка представляет собой среднее арифметическое высот профиля. Функция z(x) представляет разницу между высотой и средней отметкой на позиции x, измеренной на длине оценки l:

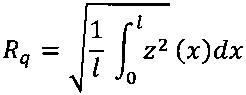

Используемый здесь термин "Rq" представляет собой среднеквадратичное значение ординат z(x) в пределах базовой длины l

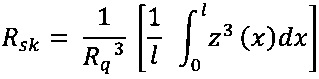

Используемый здесь термин "Rsk" представляет собой соотношение среднего значения куба ординат z(x) и куба Rq в пределах базовой длины l.

Свойства и преимущества данного изобретения будут представлены далее в ходе рассмотрения подробного его описания и прилагающихся заявленных изобретений.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

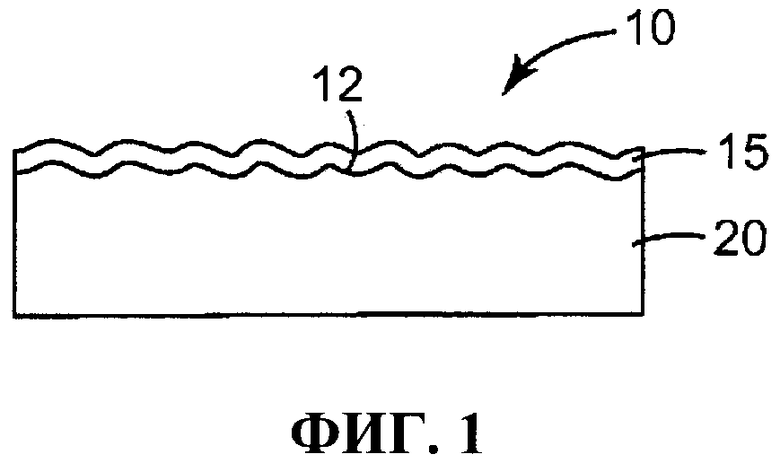

ФИГ. 1 представляет собой схематический чертеж примера основы с легкоочищаемым, гидрофильным покрытием поверхности, выполненным в соответствии с настоящим описанием.

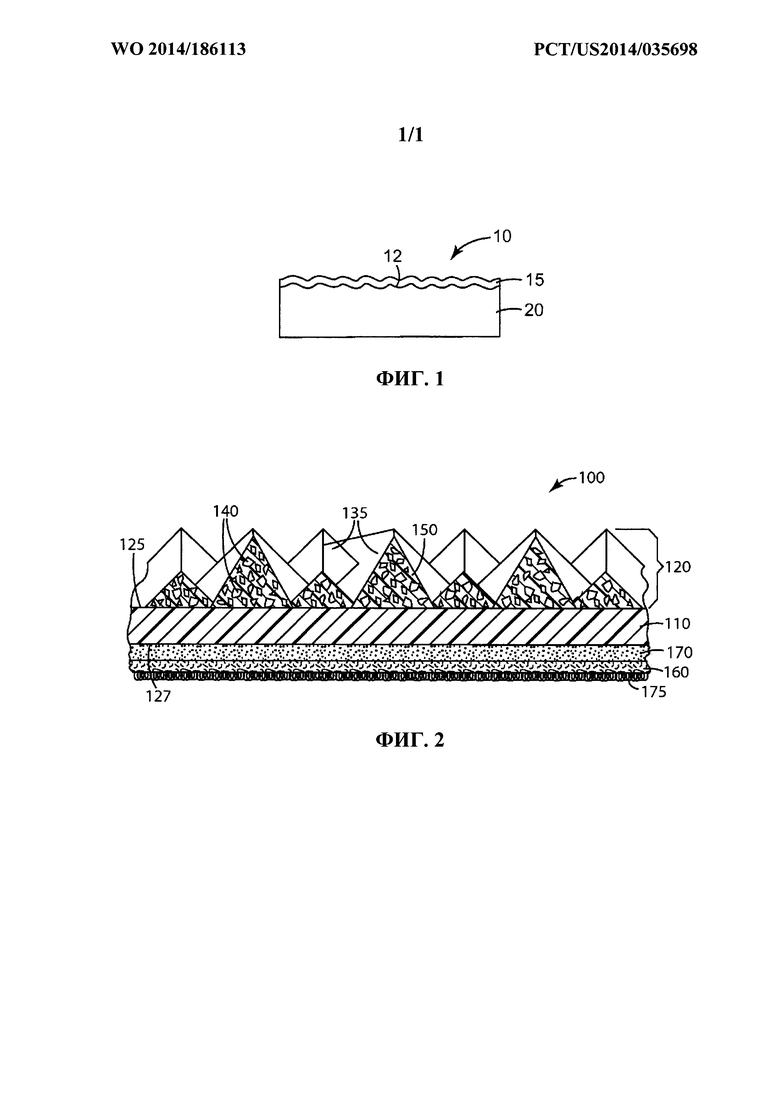

ФИГ. 2 представляет схематическую боковую проекцию абразивного материала, подходящего для применения способа данного изобретения.

Необходимо понимать, что специалисты в данной области могут разработать различные модификации и варианты конструкции, которые соответствуют сфере применения и общим принципам изобретения. Рисунки могут быть начерчены не в масштабе.

ПОДРОБНОЕ ОПИСАНИЕ

В соответствии с данным описанием, поверхность основы можно модифицировать в легкоочищаемую, гидрофильную поверхность способом, включающим следующие этапы: зачистка по меньшей мере части поверхности основы с помощью абразивного материала таким образом, чтобы шероховатость очищенной поверхности Ra составляла от 10 до 3500 нм; и нанесение покрывающего состава по меньшей мере на часть зачищенной поверхности. ФИГ. 1 показывает пример такой модифицированной основы 10. Ссылаясь на ФИГ. 1, легкоочищаемое гидрофильное покрытие поверхности 15 отсажено на зачищенную поверхность 12 основы 20.

Желательно, чтобы поверхность основы до зачистки была чистой, но это не обязательное требование. Например, процесс зачистки сам по себе может убрать грязь и пятна с поверхности в ходе зачистки. Если необходим отдельный этап очистки, его можно выполнить, например, вымыв поверхность с мылом или чистящим средством и водой, тщательно смыв все остатки мыла с поверхности водой и по желанию или вытереть ее насухо, или позволить ей высохнуть на воздухе.

Зачистку можно выполнить с помощью любого абразивного материала, который способен обеспечить необходимую шероховатость поверхности (т.е. средняя шероховатость поверхности Ra составляет от 10 до 3500 нм, преимущественно в пределах от 100 нм до 1000 нм, и наиболее предпочтительно пределах от 200 нм до 600 нм). Поверхность с желаемой шероховатостью Ra обычно имеет низкую глянцевость (главным образом 20° блеск) и/или выглядит матовой. Ra можно измерить, например, с помощью доступных на рынке профилометров, таких как, например, оптический профилометр WYKO NT3300, пр-ва компании Veeco Instruments Inc., Плейнвью, Нью Джерси.

Желательно, чтобы шероховатость и/или внешний вид зачищенной поверхности были достаточно равномерными (т.е. свободными от беспорядочных царапин и борозд, которые видны невооруженным глазом) по меньшей мере, на части поверхности основы, на которую будет нанесен покрывающий состав.

Подходящими основами для применения на практике данного изобретения являются, например, пластиковые, металлические, окрашенные, керамические и стекловолоконные основы. Основа может включать стекло или прозрачный пластик, но признается, что любая прозрачная основа, зачищаемая в соответствии с данным описанием, может потерять прозрачность. Примеры подходящих основ включают транспортные средства (напр., автобусы, грузовики, легковые автомобили, ж/д вагоны, локомотивы, фургоны, тележки, жилые автофургоны, самолеты, велосипеды, лодки и баржи), мосты, наружные архитектурные панели, душ, ванные, прицепы, знаки (напр., дорожные знаки, рекламные щиты, неоновые знаки), основы с полимерным лаком и мебель для улицы (напр., пластиковые или металлические стулья и столы). Данное описание может эффективно применяться на окрашенных поверхностях (напр., внутренние и/или наружные стены) и/или поверхностях, покрытых полимерным лаком, особенно, если поверхность уже является матовой до выполнения зачистки.

Абразивный материал может быть любым, способным обеспечить зачистку поверхности основы и достижение шероховатости поверхности Ra в пределах от 10 до 3500 нм. Примеры включают шлифовальную бумагу, нетканые абразивные материалы, структурированные абразивные материалы и/или полирующие мастики. Структурированные абразивные материалы, как правило, включают профилированные абразивные композиты, закрепленные на основе. Профилированные абразивные композиты представляют собой абразивные частицы, удерживаемые связующим веществом (обычно известным как "binder"). Такие составы могут иметь любую форму и могут быть сформированы из отверждаемой пасты из исходного связующего вещества и абразивных частиц путем, например, трафаретной печати, тиснения, или нанесения покрытия в полости пресс-формы, а затем отверждения исходного связующего вещества.

В ходе изготовления абразивного материала, исходное связующее вещество подвергается воздействию соответствующих условий (т.е. нагрев, ультрафиолетовое излучение, видимое излучение, электронный пучок) для преобразования его в твердую форму. Обычно, переход исходного связующего вещества в твердую форму (напр., термореактивный пластик) является результатом процесса отверждения, такого как полимеризация и/или вулканизация.

Желательно, чтобы исходное связующее вещество отверждалось под воздействием энергии излучения или тепловой энергии. Источники энергии излучения включают энергию электронного пучка, ультрафиолетового, видимого и лазерного света. Если используются ультрафиолетовый или видимый свет, в смесь желательно добавить фотоинициатор. При подвергании ультрафиолетовому или видимому свету фотоинициатор создает источник свободных радикалов или катионов. Данный источник свободных радикалов или катионов инициирует полимеризацию исходного связующего вещества. Фотоинициатор необязателен при использовании источника энергии электронного луча.

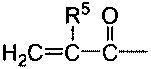

Примеры исходных связующих веществ, способных отвердевать под воздействием энергии излучения, включают (мет)акрилатные уретаны, мет(акрилатные) эпоксиды, этилен-ненасыщенные соединения, производные аминопластов с одной или более боковой (мет)акриловой группой (т.е.  , где R5 представляет водород или метил), производные изоциануратов с мин. одной боковой (мет)акриловой группой, производные изоцианатов с мин. одной боковой (мет)акриловой группой, виниловые эфиры, эпоксидные смолы и их комбинации. Термин (мет)акрилат относится к акрилатам и/или метакрилатам. Соответствующий свободно-радикальный фотоинициатор(ы) и/или катионный фотокатализатор(ы) обычно используется в сочетании исходными связующими веществами, отверждаемыми излучением. Выбор соответствующих соединений зависит от выбранного исходного связующего вещества, хорошо известного в отрасли.

, где R5 представляет водород или метил), производные изоциануратов с мин. одной боковой (мет)акриловой группой, производные изоцианатов с мин. одной боковой (мет)акриловой группой, виниловые эфиры, эпоксидные смолы и их комбинации. Термин (мет)акрилат относится к акрилатам и/или метакрилатам. Соответствующий свободно-радикальный фотоинициатор(ы) и/или катионный фотокатализатор(ы) обычно используется в сочетании исходными связующими веществами, отверждаемыми излучением. Выбор соответствующих соединений зависит от выбранного исходного связующего вещества, хорошо известного в отрасли.

Примеры подходящих исходных связующих веществ включают полиизоцианаты, двухкомпонентные уретаны, эпоксидные смолы, цианатные смолы, этилен-ненасыщенные соединения (напр., полифункциональные акрилаты и метакрилаты), виниловые эфиры, аминопластовые смолы, фенольные смолы и их комбинации.

Примеры подходящих абразивных частиц включают частицы из таких материалов, как плавленый глинозем, керамический глинозем, белый плавленый глинозем, термически обработанный глинозем, кремний, карбид кремния, зеленый карбид кремния, циркониевый корунд, алмаз, окись церия, кубический нитрид бора, гранат, трепел и их комбинации. Керамический глинозем преимущественно получают по золь-гель технологии, как описано в Патентах США №№4,314,827 (Leitheiser); 4,623,364 (Cottringer и соавт.); 4,744,802 (Schwabel и соавт.); 4,770,671 (Monroe и соавт.); 4,881,951 (Monroe и соавт.); 5,011,508 (Wald и соавт.); и 5,213,591 (Celikkaya и соавт.).

Абразивные частицы керамического глинозема включают альфа-глинозем и модификатор оксида металла (необязательно), такой как магнезия, диоксид циркония, оксид цинка, оксид никеля, оксид гафния, оксид иттрия, оксид кремния, оксид железа, оксид титана, оксид лантана, окись церия, оксид неодимия и их комбинации. Керамический глинозем может также дополнительно включать нуклеирующий агент, такой как альфа-глинозем, оксид железа, предшественник оксида железа, оксид титана, оксид хрома или их комбинации. Керамические абразивные частицы могут также включать поверхностное покрытие, как, например, известно в отрасли. Поверхностное покрытие может улучшить адгезию между абразивными частицами и связующим веществом и/или изменить шлифовочные характеристики абразивных частиц. Такие поверхностные покрытия описаны в Патентах США №№1,910,444 (Nicholson); 3,041,156 (Rowse и соавт.); 4,997,461 (Markhoff и соавт.); 5,009,675 (Kunz и соавт.); 5,011,508 (Wald и соавт.); 5,042,991 (Kunz); и 5,213,591 (Celikkaya и соавт.). Абразивные частицы могут также нести на поверхности связывающий агент, такой как силановый связывающий агент.

Связующее вещество может содержать один тип абразивных частиц, два или более типов разных абразивных частиц или не менее одного типа абразивных частиц с минимум одним типом разбавляющего вещества. Примеры материалов для разбавителей включают карбонат кальция, стеклянные шарики, стеклянные гранулы, трахидолерит, мрамор, гипс, глину, SiO2, KBF4, Na2SiF6, органические шарики и органические гранулы.

Для использования в данном изобретении, средний диаметр абразивных частиц, рассматриваемых в целом, преимущественно составляет (т.е. D50) от 1 до 202 микрон, чаще от 3 до 75 микрон, еще чаще от 6 до 26 микрон, хотя также могут использоваться частицы других размеров. Примеры абразивных частиц включают частицы, имеющие указанную номинальную марку FEPA (Федерации европейских производителей абразивов) от Р80 до Р2500 включительно. Сюда входят, например, марки FEPA P классификации Р80, Р150, Р180, Р220, Р240, Р280, Р320, Р360, Р400, Р500, Р600, Р800, Р1000, Р1200, Р1500, Р2000 и Р2500; марки JIS (Японский промышленный стандарт) JIS60, JIS80, JIS100, JIS150, JIS180, JIS220, JIS240, JIS280, JIS320, JIS360, JIS400, JIS600, JIS800, JIS1000, JIS1500, JIS2500, JIS4000, JIS6000 и JIS8000 и их комбинации.

Основа может являться традиционной основой для абразива. Примеры подходящих основ включают полимерную пленку, грунтованную полимерную пленку, материю, бумагу, нетканые материалы (напр., спанбонд, гидросплетенное или сплетенное из расплава полотно), а также их комбинации. Основа преимущественно является гибкой.

Основа также имеет средства крепления с обратной стороны для закрепления полученного абразива к опорной или вспомогательной подушке. Средства крепления могут представлять собой самоклеющийся материал, одну из поверхностей застежки велькро или резьбовые выступы, как описано в Патенте США №5,316,812 (Stout и соавт.). Как вариант, может использоваться сцепная система крепления, как описано в Патенте США №5,201,101 (Rouser и соавт.).

ФИГ. 2 показывает пример структурированного абразивного материала, подходящего для применения данного изобретения. Ссылаясь на ФИГ. 2, пример структурированного абразивного материала 100, подходящего для применения настоящего изобретения, имеет абразивный слой 120, включающий профилированные абразивные композиты 135, осаженные и закрепленные на первой основной поверхности 125 основы 110. Профилированные абразивные композиты 135 включают абразивные зерна 140, диспергированные в связующем веществе 150. Дополнительный разделяющий слой 160 наносится на вторую основную поверхность 127 основания 110, он включает дополнительный самоклеющийся слой 170 и дополнительную ткань с петлистой поверхностью 175. Дополнительная ткань с петлистой поверхностью 175 может фиксироваться на второй основной поверхности 127 с помощью дополнительного самоклеющегося слоя, при наличии, или способами прямой фиксации (напр., термическое ламинирование, стежковая сварка, ультразвуковая сварка).

Подходящие структурированные абразивные материалы могут иметь форму листа, диска или ленты, например. Желательно, чтобы структурированный абразивный материал сам по себе или вспомогательная подушка, к которой он крепится, включали соответствующий эластичный материал, такой как, пена, например, который позволяет зачищающей поверхности повторять контуры поверхности основания, но это не является обязательным требованием. Структурированный абразивный материал можно использовать вручную или с помощью механизмов (напр., дисковая или ленточная шлифмашина).

При желании, для облегчения процесса зачистки можно использовать жидкость и/или смазочный материал. Примерами являются масло, вода и моющие растворы.

Подходящие для данного изобретения абразивные материалы доступны на рынке, например, производства компании 3М, Сент-Пол, Миннесота под коммерческим обозначением TRIZACT. Примеры включают диски на пенной основе TRIZACT HOOKIT с зернистостью Р5000, Р3000 и Р1000.

Подробную информацию по структурированным абразивным материалам, включающим формованные абразивные композиты, и способам их производства можно найти, например, в Патентах США №№5,152,917 (Pieper и соавт.); 5,435,816 (Spurgeon и соавт.); 5,672,097 (Hoopman); 5,681,217 (Hoopman и соавт.); 5,454,844 (Hibbard и соавт.); 5,851,247 (Stoetzel и соавт.); 6,139,594 (Kincaid и соавт.); 8,348,723 (Woo и соавт.). Подробную информацию по структурированным абразивным материалам с трафаретным покрытием можно найти в опубликованной патентной заявке США №2001/0041511 (Lack и соавт.). Общие процессы приготовления такого тисненного структурированного абразивного материала описаны, например, в патентах США №№5,833,724 (Wei и соавт.); 5,863,306 (Wei и соавт.); 5,908,476 (Nishio и соавт.); 6,048,375 (Yang и соавт.); 6,293,980 (Wei и соавт.); и опубликованной патентной заявке США №2001/0041511 (Lack и соавт.).

Степень зачистки можно определить с помощью прибора для измерения шероховатости, в соответствии с широко известными в отрасли способами, однако, в целом, можно достигнуть желаемой шероховатости поверхности путем зачистки структурированными абразивными материалами, как описано здесь до получения матовой поверхности, желательно равномерно матовой. После зачистки поверхности основы до необходимого уровня шероховатости на нее наносится покрывающий состав. Пригодные способы покрытия включают, например, распыление, погружение и протирание аппликатором (напр., губкой или ветошью).

В некоторых вариантах осуществления изобретения покрывающий состав может присутствовать на поверхности при ее зачистке, хотя обычно нанесение покрытия является отдельным этапом.

Зачищенные поверхности с беспорядочными или псевдослучайными разводами эстетически выглядят более приятно, чем упорядоченные схемы. Соответственно, способ зачистки выбирается таким образом, чтобы получить беспорядочную или псевдослучайную схему. Примером подходящих устройств для образования беспорядочной или псевдослучайной схемы разводов являются эксцентриковые шлифмашины.

В некоторых вариантах осуществления покрывающий состав можно приготовить путем комбинирования компонентов, включающих водную суспензию с наночастицами оксида кремния, олигомер алкоксисилана и силановый связывающий агент. В некоторых вариантах покрывающий состав приготавливается из компонентов, включающих водную дисперсию наночастиц оксида кремния со средним диаметром частиц 40 нм или менее и с уровнем pH менее 7,5 (желательно менее 5, но предпочтительно менее 4); олигомер алкоксисилана; силановый связывающий агент и комплексообразующий агент метал β-дикетон (не обязательно). В некоторых вариантах покрывающий состав включает продукт реакции олигомера алкоксисилана и силанового связывающего агента.

Хотя покрывающие составы в данном изобретении могут быть приготовлены и применены при любом значении pH ниже 7,5, было обнаружено, что покрывающие составы с более низким pH, особенно ниже 5, желательно ниже 4, еще лучше ниже 3,5 могут пропитывать и распределяться по гидрофобным поверхностям основ. При окислении покрывающий состав желательно окислять кислотой с pKa менее 5, лучше менее 2,5, наилучший вариант - менее 1. Составы покрытия, в основном на водной основе, показывают более высокую стабильность во время хранения.

Частицы оксида кремния (напр., наночастицы), используемые в покрывающих составах, представляют собой суспензию наночастиц оксида кремния субмикронного размера в водной основе или смеси воды и органического растворителя. Средний диаметр наночастиц оксида кремния (напр., распределенный средний диаметр частиц) может составлять 100 нм или менее, 90 нм или менее, 80 нм или менее, 70 нм или менее, 60 нм или менее, 50 нм или менее, 40 нм или менее, 30 нм или менее, 20 нм или менее, и даже 10 нм или менее. Средний размер частиц можно определить, например, способом просвечивающей электронной микроскопии.

Площадь поверхности подходящих наночастиц оксида кремния обычно составляет около 150 м2 на грамм (м2/г), желательно более 200 м2/г, еще более предпочтительно 400 м2/г. Желательно, чтобы распределение размеров частиц было ограниченным, например, полидисперсность 2,0 или менее, желательно 1,5 или менее.

Наночастицы оксида кремния в водной среде (золи) широко известны в отрасли и доступны на рынке. Золи оксида кремния в воде или водно-спиртовом растворе доступны на рынке под такими коммерческими обозначениями как LUDOX (напр., золь оксида кремния LUDOX SM) производства Е.I. du Pont de Nemours and Co., Inc., Вилмингтон, Делавэр; NALCO (напр., золи оксида кремния NALCO 1115, NALCO 1130 и NALCO 2326) производства Nalco Chemical Co., Напервиль, Иллинойс; и REMASIL (напр., золь оксида кремния REMASOL SP30) производства Remet Corp., Утика, Нью-Йорк.

Также могут использоваться неводные золи оксида кремния (также называемые органозоли оксида кремния), являющиеся суспензией золи оксида кремния, жидкая фаза которой содержит органический растворитель. В практике применения данного изобретения золь оксида кремния выбрана таким образом, чтобы жидкая фаза была совместима с водным или водным органическим растворителем. Тем не менее, было замечено, что наночастицы оксида кремния, стабилизированные натрием, должны быть сначала окислены до разжижения органическим растворителем, таким как этанол. Разжижение до окисления может привести к образованию слабого или неравномерного покрытия. Наночастицы оксида кремния, стабилизированные аммонием, можно разжижать и окислять в любом порядке.

При желании можно добавить частицы оксида кремния большего размера, желательно в количестве, которое не оказывает отрицательного эффекта на гидрофобность зачищенной поверхности. В таких покрытиях распределение размера частиц оксида кремния будет би- или мульти-модальным. Средний размер таких дополнительных частиц оксида кремния составляет от 40 до 100 нм, желательно 50-100 нм, и они могут использоваться в соотношении от 0,2:99,8 до 99,8:0,2 по отношению к весу наночастиц оксида кремния размером менее 40 нм. Большие частицы желательно применять в соотношении от 1:9 до 9:1. В целом, общий вес частиц оксида кремния в составе от 30 до 95 весовых процентов, преимущественно от 50 до 75 весовых процента исходя из общего веса твердых частиц.

В некоторых вариантах осуществления поверхность наночастиц оксида кремния может быть модифицирована с помощью соответствующих агентов. Частица оксида кремния с модифицированной поверхностью включают поверхностные группы, прикрепленные к поверхности частицы. Поверхностные группы изменяют гидрофобность или гидрофильность частицы, преимущественно гидрофильность. Можно выбрать поверхностные группы для обеспечения статистически усредненных частиц с произвольно модифицированной поверхностью. В некоторых вариантах осуществления поверхностные группы присутствуют в количестве, достаточном для образования на поверхности частицы мономолекулярного слоя, преимущественно непрерывного. В целом, желательна не полная модификация доступных поверхностных функциональных групп (напр., силанольных групп), чтобы обеспечить фиксацию наночастиц на силикатной матрице с помощью остаточных немодифицированных силанольных поверхностных групп.

Для изменения поверхности наночастиц существуют различные способы, в том числе, напр., добавление к наночастицам модифицирующих поверхность агентов (напр., в виде порошка или коллоидной дисперсии) и обеспечение их реакции с наночастицами. Другие подходящие процессы модификации поверхности описаны, например, в патентах США №2,801,185 (Iler) и №4,522,958 (Das и соавт.). Группы, модифицирующие поверхность, можно получить из модифицирующих поверхность агентов. Вкратце, модифицирующие поверхность агенты можно представить в виде формулы А-В, где А это группа, способная закрепиться на поверхности частицы, (напр., силанольная группа), а В - группа, улучшающая совместимость, которая не вступает в реакцию с другими компонентами системы (напр., основа). Можно выбрать улучшающие совместимость группы, чтобы частица стала относительно более полярной, менее полярной или неполярной. Улучшающая совместимость группа преимущественно является неосновной гидрофильной группой, такой как кислотная группа (в том числе группы -CO2H, -SO3H и -PO3H), поли(оксиэтиленовой) группой или гидроксильной группой.

Такие дополнительные модифицирующие поверхность агенты можно использовать в таких количествах чтобы 0-100%, как правило, 1-90% (при наличии) функциональных поверхностных групп (групп Si-OH) наночастиц оксида кремния были функционализированы. Число функциональных групп определяется экспериментальным путем, при этом количество наночастиц вступает в реакцию с излишками модифицирующего поверхность агента таким образом, чтобы доступные реакционноспособные центры были функционализированы модифицирующим поверхность агентом. После этого, по результатам можно рассчитать меньшую долю функционализации. Как правило, модифицирующий поверхность агент используется в количестве в два раза больше его веса по отношению к весу неорганических наночастиц. При использовании соотношение веса модифицирующего поверхность агента и веса неорганических наночастиц преимущественно составляет от 2:1 до 1:10. Если нужно модифицировать поверхность наночастиц оксида кремния, модификацию следует выполнить до их внесения в покрывающий состав.

В некоторых вариантах осуществления покрывающий состав может содержать менее 10%, 5%, 1%, 0,1%, 0,01% по весу или вообще не содержать диоксид титана и/или его предшественников. Это может в особенности быть ценно, поскольку пленки, содержащие диоксид титана, могут со временем обесцвечиваться.

Покрывающий состав можно окислить до желаемого уровня pH с помощью кислоты с pKa(H2O)<5, желательно менее 2,5, наиболее предпочтительно менее 1. Подходящие кислоты включают органические и неорганические кислоты, примером могут служить щавелевая кислота, лимонная кислота, бензойная кислота, уксусная кислота, муравьиная кислота, пропановая кислота, бензолсульфоновая кислота, H2SO3, H3PO4, CF3CO2H, HCl, HBr, HI, HBrO3, HNO3, H2SO4, CH3SO3H, CF3SO3H и CF3CO2H. Предпочитаемыми кислотами являются HCl, HNO3, H2SO4, H3PO4 и их комбинации. В некоторых вариантах предпочтительным может быть использование смеси их органический и неорганической кислот. В некоторых вариантах можно использовать смесь кислот, состоящую из кислот с pKa≤5 (предпочтительно ≤2.5, наиболее предпочтительно менее 1) и незначительного количества других кислот с pKa>5. Было обнаружено, что использование более слабых кислот с pKa≥5 не может обеспечить равномерное покрытие с желаемыми свойствами, включающими проницаемость, очищаемость и/или долговечность. В частности, покрывающие составы, содержащие слабые кислоты или базовые покрывающие составы обычно образуют капли на поверхности полимерной основы.

Во многих вариантах покрывающий состав как правило содержит достаточно кислоты, чтобы обеспечить pH менее 5, лучше менее 4, наилучший вариант - менее 3. В некоторых вариантах реализации изобретения было обнаружено, что уровень pH покрывающего состава можно отрегулировать в диапазоне от 5 до 7,5 после снижения pH ниже 5. Это позволяет покрывать материалы чувствительные к низкому pH.

Покрывающий состав может также включать олигомер алкоксисилана (т.е. один или более олигомеров алкоксисилана). Подходящие олигомеры алкоксисилана представляют собой полностью или частично гидролизованный продукт реакции конденсации одного или более тетралкоксисиланов или, как вариант, одного или более триалкоксисиланов, или, как вариант, одного или более диалкоксисиланов. Олигомеры алкоксисилана могут представлять собой смесь линейных и разветвленных продуктов. Подходящие олигомеры алкоксисилана могут также быть представлены элементарным звеном макромолекулы с формулой Si(O)o(OR1)p, где R1 - отдельный H и алкильная группа с 1-4 атомами углерода, "o" - более нуля и менее 1,2, а "p" - больше 1,4 и менее 4.

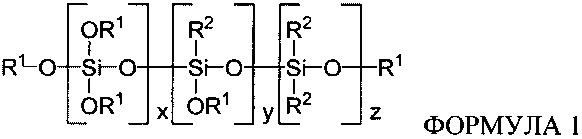

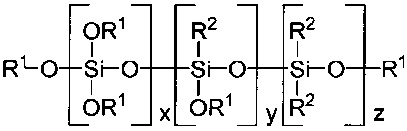

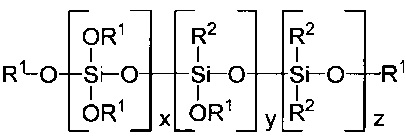

В некоторых вариантах подходящие олигомеры алкоксисилана могут быть представлены формулой 1 (ниже):

где:

каждый R1 - это независимый H или алкильная группа с C1-C4, щелочной металл, а также и щелочно-земельный металл или аммоний;

каждый R2 - это независимая алкильная группа с C1-C4;

x представляет собой целое число от 2 до 100 (преимущественно от 3 до 15) включительно; а y и z представляют собой независимые целые числа более или равные нулю, при этом x больше, чем y+z, a x+y+z составляет от 2 до 100 (преимущественно от 3 до 15) включительно.

Формула 1 (выше) предназначена, чтобы показать стехиометрию, но не подразумевает блочную структуру полимера. Пригодные олигомеры алкоксисилана по Формуле 1 как правило приготавливаются путем гидролитической конденсации тетралкоксисиланов и, как вариант, одного или более триалкоксисиланов и/или диалкоксисиланов. Подходящие способы описаны в опубликованной патентной заявке США №2007/0051274 (Saito и соавт.) и патентах США №№6,258,969 (Sawai и соавт.) и 6,599,976 (Kobayashi и соавт.).

Пригодные олигомерные алкоксисиланы также доступны на рынке как MKC SILICATE MS51 и MKC SILICATE MS56, продукты частичной гидролиза/конденсации тетралкоксисилана; MKC SILICATE BTS, продукт частичной гидролиза/конденсации тетрабутоксисилана производства Mitsubishi Chemical Corporation, Токио, Япония; и ETHYL SILICATE ES40, продукт частичной гидролиза/конденсации татраэпоксисилана производства Colcoat Co., Ltd, Токио, Япония. Специалисты в данной области понимают, что точные свойства олигомера, включая характеристики повторяющихся звеньев и молекулярный вес, не ограничиваются коммерческими примерами, приведенными здесь, но могут значительно варьироваться, не отклоняясь от объема данного изобретения. Например, олигомерный алкоксисиланы с большим или меньшим молекулярным весом могут улучшить покрытие на поверхностях с варьирующейся текстурой или поверхностную энергию, конкретные олигомеры, выбранные для оптимизации характеристик при применении и характеристик высушенного покрытия.

Олигомерные алкоксисиланы как правило добавляются в покрывающий состав в количестве от 1 до 55 процентов по весу сухого покрывающего состава, преимущественно от 10 до 45 весовых процента, хотя также может применяться и другое количество.

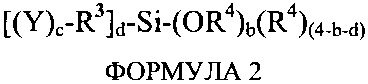

Покрывающий состав может также включать силановый связывающий агент (т.е. один или более силановых связывающих агентов). В предпочтительных вариантах силановый связывающий агент может быть представлен Формулой 2 (ниже):

где:

Y включает одновалентный органический остаток, состоящий из минимум одной эпоксидной группы, кислотной группы, гидроксильной группы, меркаптогруппы, алкильной группы, имеющей от 1 до 18 атомов углерода, арильной группы, имеющей от 6 до 14 атомов углерода, или свободной от радикалов полимеризуемой этилен-ненасыщенной группы;

R3 - это ковалентная связь или двух- или трехвалентная углеводородная мостиковая группа;

R4 - это независимая алкильная, арильная или аралкильная группа, имеющая от 1 до 8 атомов углерода, при необходимости заменяемые в доступных позициях атомами кислорода, азота и/или серы;

b равен 1, 2 или 3;

с равен 1 или 2; и

d равен 1 или 2, при этом (b+d)≤4.

Преимущественно, b=3, с=1, и d=1.

R3 преимущественно представляет собой ковалентную связь или двух- или трехвалентную углеводородную мостиковую группу из 1-20 атомов углерода, дополнительно включающую в остов до 5 фрагментов, выбранных их группы, состоящей из групп -O-, -C(=O), -S-, -SO2- и -NR2- (и их комбинации, такие как, например, -C(=O)-O-), при этом R2 представляет собой водород или алкильная группа, имеющая от 1 до 4 атомов углерода.

В других вариантах осуществления изобретения R3 является поли(алкилен оксидным) фрагментом, представленным формулой -(OCH2CH2)n(OCH2CH(R1))m-, при этом n это целое число больше или равное 5, m это целое число больше или равное 0 (преимущественно больше или равное 1), а молярное соотношение n:m составляет не менее 2:1 (преимущественно не менее 3:1). В Формуле 2 подразумевается, что если с=1, то R3 это ковалентная связь или двухвалентные углеводородные мостиковые группы, а если с=2, то R3 это трехвалентная мостиковая группа. R3 преимущественно является двухвалентной алкиленовой группой, а с=1. R4 преимущественно является алкильной группой, имеющей от 1 до 4 атомов углерода, a b составляет от 1 до 3.

В некоторых вариантах реализации Y является органической функциональной группой Y1, которая может быть выбрана из эпоксидной группы (включая глицидиловые), кислотной группы, группы сложного эфира, гидроксильной группы и сульфгидрильной группы, Подходящие эпоксидный функциональный силановый связывающий агент включает 2-(3,4-эпоксициклогексил)этилтриэтоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 5,6-эпоксигексилтриэтоксисилан, (3-глицидоксипропил)триэтоксисилан, (3-глицидоксипропил)триметоксисилан) и их комбинации. Подходящий меркаптановый функциональный силановый связывающий агент включает 3-меркаптопропилтриметоксисилан и 3-меркаптопропилтриэтоксисилан.

В других вариантах реализации Y является этилен-ненасыщенной группой Y2, которая выбирается из этилен-ненасыщенных полимеризуемых групп, включая виниловую, аллиловую, винилокси, аллилокси и мет(акрилокси) группу. Силановые связывающе агенты с этилен-ненасыщенными группами включают органосиланы, такие как, например, 3-(метакрилокси)пропилтриметоксисилан, 3-акрилоксипропилтриметоксисилан, 3-(метакрилокси)пропилтриэтоксисилан, 3-(метакрилокси)проилметилдиметоксисилан, 3-(акрилоксипропил)метилдиметоксисилан, 3-(метакрилокси)пропилдиметоксисилан, 3-(метакрилокси)пропилдиэтилэтоксисилан, винилдиметилэтоксисилан, винилметилэтоксисилан, винилтриацетоксисилан, винилтриэтоксисилан, винилтриизопропоксисилан, винилтриметоксисилан, винилтрифеноксисилан, трис(1-бутокси)винилсилан, винилтрис(изобутокси)силан, винилтриизопропеноксисилан, винилтрис(2-метоксиэтокси)силан и их сочетания. Y2 преимущественно является виниловой, аллиловой, винилоксиили алокси группой.

В следующем варианте реализации Y - это нефункциональная гидрокарбильная группа Y3, выбранная из алкильных или арильных групп. Подходящие не функциональные силановые связывающие агенты включают метилтриметоксисилан, метилтриэтоксисилан, метилтрипропоксисилан, метилтриизопропоксисилан, этилтриметоксисилан, этилтриэтоксисилан, этилтрипропоксисилан, этилтриизопропоксисилан, пропилтриметоксисилан, пропилтриэтоксислан, бутилтриметоксисилан, бутилтриэтоксисилан, пентилтриметоксисилан, пентилтриэтоксисилан, гексилтриметоксисилан, гексилтриэтоксисилан, фенилтриметоксисилан, фенилтриэпоксисилан, фенилтрипропоксисилан, фенилтриизопропоксисилан, бензилтриметоксисилан и бензилтриэтоксисилан.

Силановые связывающие агенты можно изготовить по традиционной технологии или приобрести у коммерческих поставщиков, таких как Gelest, Inc., Моррисвиль, Пенсильвания; Momentive Performance Materials, Уилтон, Коннектикут; и United Chemical Technologies, Inc., Хоршэм, Пенсильвания. Также можно обратиться к патентам США №№5,204,219 (Van Ooij и соавт.); 5,464,900 (Stofko и соавт.); и 5,639,546 (Bilkadi).

Количество силанового связывающего агента, как правило, в пределах 0,25-35 весовых процента, преимущественно 10-30 весовых процента, исходя из общего количества добавленных твердых веществ покрывающего состава, хотя допускаются и другие количества.

Покрывающий состав может, как вариант, включать один или более комплексообразующих агентов метал β-дикетон, включающих метал и 1,3-диоксопропиленовую группу. Комплексообразующий агент β-дикетон может действовать как катализатор гидролиза при образовании связей между одной или более наночастиц оксида кремния, олигомером алкоксисилана и силановым связывающим агентом, а также способствовать депротонизации силанольных групп, таким образом усиливая линейную поликонденсацию. Помимо этого, комплексообразующий агент β-дикетон замедляет застывание, способствуя таким образом стабильности покрывающих составов и увеличивая срок хранения до покрытия.

Тип металла в комплексообразующем агенте особо не ограничен. Преимущественно используются металлы с большой константой комплексообразования с лигандами β-дикетона. Примеры таких металл-содержащих комплексообразующих агентов включают металло-хелатные соединения β-дикетонов, такие как трис(ацетилацетонато)алюминий(III), трис(этилацетилацетато) алюминий(III), трис(диэтилмалонато)алюминий(III), бис(ацетилацетонато)медь(II), тетраксис(ацетилацетонато)цирконий(IV), трис(ацетилацетонато)хром(III), трис(ацетилацетонато)кобальт(III) и титат(IV) оксоацетилацетонат [(CH3COCHCOCH3)2TiO]; а также металл-хелатные соединения β-дикетонов с редкоземельными металлами. β-дикетон комплексообразующие агенты преимущественно выбираются из алюминий β-дикетонов, чаще из ацетилацетонатов алюминия.

β-дикетон комплексообразующие агенты можно применять отдельно или в сочетании из двух или более агентов. Количество добавляемого комплексообразующего агента преимущественно составляет 0-10 весовых процента, предпочтительно 0,1-10 весовых процента, еще чаще 0,1-5 весовых процента исходя из общего веса добавленных твердых частиц покрывающего состава.

Чтобы покрытие легко наносилось, можно снизить поверхностное натяжение путем добавления спиртов с меньшим молекулярным весом, в частности спиртов, содержащих от 1 до 8 атомов углерода. Тем не менее в некоторых случаях, чтобы улучшить гидрофильность покрытия для получения желаемых свойств и обеспечения равномерности покрытия водным или водно-спиртовым раствором, целесообразно добавить смачивающий агент, как правило, являющийся поверхностно-активным веществом. Использование смачивающих агентов в целом нежелательно, поскольку считается, что такие агенты снижают адгезию покрытия с основанием, снижая, таким образом, его долговечность, а также вызывают потеки и налет на высохшем покрытии.

Используемый здесь термин "поверхностно-активное вещество (ПАВ)" описывает молекулы, гидрофильные (полярные) и гидрофобные (неполярные) сегменты одной молекулы, которые способны снизить поверхностное натяжение покрывающего состава. Пригодные ПАВ включают описанные в патенте США №6,040,053 (Scholz и соавт.).

Для типичной концентрации наночастиц оксида кремния (напр., 0,2-15 весовых процента от общего веса покрывающего состава) большинство ПАВ составляют менее 0,1 весового процента покрывающего состава, преимущественно 0,003-0,05 весовых процента, чтобы сохранить антиотражательные свойства покрытия. Нужно отметить, что некоторые ПАВ приводят к образованию неоднородного покрытия, если концентрация превышает необходимую для получения желаемых свойств. В частности, было замечено, что ПАВ могут снизить долговечность полученного покрытия. Предпочтительно, чтобы покрывающий состав не содержал ПАВ или смачивающих агентов.

Анионные ПАВ в покрывающих составах предпочтительно добавляются для улучшения равномерности полученного покрытия. Подходящие анионные ПАВ включают, например, ПАВ с молекулярной структурой, включающей (1) не менее одного гидрофобного звена, такого как алкильная, алкиларильная и/или алкенильная группа, имеющая от 6 до 20 атомов углерода, (2) не менее одного анионного звена, такого как сульфат, сульфонат, фосфат, полиоксиэтилен сульфат, полиоксиэтилен сульфонат, полиоксиэтилен фосфат и подобные, и/или (3) соли таких анионных групп, при этом указанные соли включают соли щелочных металлов, соли аммония и третичные соли аминокислот. Примеры пригодных анионных ПАВ включают натрий лаурил сульфат, натрий лаурил эфир сульфат, аммоний лаурил сульфат и натрий додецилбензолсульфонат.

Если ПАВ не входит в покрывающий состав, или если необходимо улучшить равномерность покрытия, целесообразно добавить еще смачивающий агент, из тех, что не придают противотуманные свойства надолго, чтобы обеспечить равномерное покрытие изделия водным или водно-спиртовым раствором. Примеры пригодных смачивающих агентов включают полиэтоксилированные алкилспирты, полиэтоксилированные алкилфенолы. Как правило, при использовании смачивающий агент присутствует в количестве менее 0,1 весового процента веса покрывающего состава, преимущественно от 0,003 до 0,5 весового процента покрывающего состава в зависимости от количества наночастиц оксида кремния.

Предпочтительно, чтобы pH покрывающего состава был ниже 4, но выше 1, данное требование не обязательно. Например, pH покрывающего состава может быть в пределах от 2 до 4 или даже от 3 до 4.

Компоненты покрывающего состава могут присутствовать в любом количестве, но их присутствие желательно в следующих количествах. В некоторых вариантах осуществления изобретения, покрывающий состав включает исходя из веса твердых частиц от 30 до 95% наночастиц оксида кремния, 1-55% олигомера алкоксисилана, 0,25-35% силанового связывающего агента и возможно 0,1-10% комплексообразующего агента металл β-дикетон.

Подробная информация по покрытиям из остроконечного оксида кремния, пригодным для использования в вышеупомянутых покрывающих составах, описана, например, в опубликованной патентной заявке США №2010/0035039 A1 (Jing и соавт.).

В некоторых вариантах осуществления покрывающий состав включает воду, наночастицы оксида кремния со средним диаметром 40 нанометров или менее, диспергированные в воде, а также кислоту с pKa<3,5 в количестве, достаточном для получения уровня pH менее 5. Подробная информация по водным покрывающим составам, пригодным для использования в качестве покрывающего состава, описана, например, в опубликованной патентной заявке США №2012/0276369 A1 (Jing и соавт.).

В некоторых вариантах осуществления исходя из общего веса компонентов от а) до е) покрывающий состав включает:

a) 0,5-99 весовых процента воды;

b) 0,1-20 весовых процента наночастиц оксида кремния, средний диаметр которых составляет 40 нм или менее;

c) 0-20 весовых процента наночастиц оксида кремния, средний диаметр которых составляет 50 нм или более, при этом сумма b) и c) составляет 0,1-20 весовых процента;

d) достаточное количество кислоты с pKa<3,5 для снижения уровня pH до менее 5; и

e) 0-20 весового процента тетраалкоксисилана, по отношению к сумме b) и c).

Подробная информация по покрывающим составам, пригодным для использования в качестве покрывающего состава, описана, например, в опубликованной патентной заявке США №2011/0033694 A1 (Jing и соавт.).

В некоторых вариантах покрывающий состав включает: а) водную суспензию наночастиц оксида кремния со средним диаметром частиц 40 нм или менее и с уровнем pH менее 7,5; b) олигомер алкоксисилана; с) силановый связывающий агент и d) комплексообразующий агент метал β-дикетон (не обязательно). Подробная информация по покрывающим составам, пригодным для использования в качестве покрывающего состава, описана, например, в опубликованной патентной заявке США №2010/0092765 A1 (Hager и соавт.).

Хотя вода по-прежнему будет присутствовать с покрывающем составе, по меньшей мере, частично из-за водной суспензии, содержащей наночастицы оксида кремния, может быть желательно включить один или более водорастворимый и/или смешиваемый с водой неактивный летучий органический растворитель (VOC) для облегчения нанесения и/или высушивания покрытия, хотя преимущественно покрывающий состав содержит менее 15%, 10%, 5%, 1%, 0,1% по весу неактивных VOC или даже не содержать такие растворители совсем. Примеры таких неактивных летучих органических растворителей включают метанол, изопропанол, этанол и ацетон.

Покрывающий состав преимущественно наносится равномерной толщиной в пределах 0,2-100 нм, хотя другая толщина также разрешена. Высохшее покрытие, толщиной менее 10 нм, может помочь избежать видимой интерференции цвета сухого покрытия. Предпочтительно, чтобы покрывающий состав наносился так, чтобы высохшее покрытие составляло не менее 2 нм толщиной, желательно не менее 3 нм. Оптимальная средняя толщина сухого покрытия может зависеть от конкретного покрывающего состава, но, как правило, средняя толщина покрытия преимущественно составлять 5-100 нм, предпочтительно 5-50 нм, еще лучше 5-25 нм, что оценивалось способом атомно-силовой микроскопии и/или профилометрии поверхности. Изменения толщины покрытия выше данного диапазона могут вызвать оптическую интерференцию, приводящую к видимой иризации (радужности) сухого покрытия, что особенно заметно на более темной основе. Толщина покрытия ниже данного диапазона может быть недостаточной для обеспечения долговечности большинства покрытий, подверженных износу под воздействием окружающей среды.

После нанесения покрытия на зачищенную поверхность покрывающим составом, он высушивается (удаление воды и дополнительного летучего органического растворителя), чтобы обеспечить гидрофильную легкоочищаемую поверхность, желательно с достаточной долговечностью, сохраняемую на месте при промывании водой.

Высушивание можно закончить с помощью сухого воздуха (напр., в условиях окружающей среды) и/или с использованием нагревателей (напр., переносных нагревателей или тепловых пушек).

После высушивания покрытия при температуре окружающего воздуха без необходимости применения нагревания, излучения или отверждения. Хотя более высокие температуры могут ускорить процесс высыхания, такие температуры обычно не целесообразны и не удобны и требуют осторожности, чтобы не повредить основу. После нанесения покрывающего состава на основу и его высыхания, покрытие в основном содержат 30-95 весовых процента (чаще 50-75 весовых процента) наночастиц оксида кремния; 1-55 весовых процента (чаще 25-50 весовых процента) от веса олигомера алкоксисилана; 0,25-35 весовых процента силанового связующего агента; 0-10 весовых процента, чаще 1-5 весовых процента комплексообразующего агента металл β-дикетон и, возможно, 0-5 весовых процента (чаще 0-2 весовых процента) ПАВ и до 5 весовых процентов (преимущественно 0-2 весовых процента) смачивающего агента.

Данное изобретение также описывает комплект, состоящий из подходящего абразивного вещества, в соответствии с настоящим описанием, и покрывающего состава. Комплект также может включать инструкции для применения на практике, по меньшей мере, одного способа в соответствии с данным описанием. Покрывающий состав будет включен в комплект в отдельном герметичном контейнере (напр., бутылке или пакете). В некоторых вариантах осуществления изобретения весь комплект может быть в одной упаковке.

ВЫБОР ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

В первом варианте настоящее описание раскрывает способ формирования легкоочищаемого, гидрофильного покрытия на основе, который включает такие этапы:

a) Зачистка, по меньшей мере, части поверхности основы с помощью абразивного материала таким образом, чтобы шероховатость очищенной поверхности Ra составляла в пределах от 10 нанометров до 3500 нанометров;

b) нанесение покрывающего состава, по меньшей мере, на обработанную абразивом часть поверхности, при этом покрывающий состав включает частицы кремния, средний размер которых составляет 100 нм или менее; и

c) по меньшей мере частичное удаление воды из покрывающего состава, чтобы обеспечить образование легкоочищаемого, гидрофильного покрытия на основе.

Во втором варианте данное описание раскрывает способ в соответствии с первым вариантом, при этом этапы а) и b) выполняются одновременно.

В третьем варианте данное описание раскрывает способ в соответствии с первым вариантом, при этом этапы а) и b) выполняются последовательно.

В четвертом варианте данное описание раскрывает способ в соответствии с любым из вариантов 1-3, при этом шероховатость поверхности Ra составляет от 100 нм до 1000 нм.

В пятом варианте данное описание раскрывает способ в соответствии с любым из вариантов 1-3, при этом шероховатость поверхности Ra составляет от 200 нм до 600 нм.

В шестом варианте данное описание раскрывает способ в соответствии с любым из вариантов 1-5, при этом покрывающий состав приготавливается путем комбинирования следующих компонентов:

a) водная суспензия, содержащая наночастицы оксида кремния, при этом ее уровень pH менее 7,5, а средний диаметр наночастиц оксида кремния составляет 40 нм или менее;

b) олигомер алкоксисилана; и

c) силановый связывающий агент.

В седьмом варианте данное описание раскрывает способ в соответствии с шестым вариантом, при этом покрывающее покрытие также содержит комплексообразующий агент металл β-дикетон.

В восьмом варианте данное описание раскрывает способ в соответствии с шестым вариантом, при этом покрывающий состав, исходя из веса твердых частиц, также содержит:

30-95 процентов наночастиц оксида кремния;

1-55 процентов олигомера алкоксисилана;

0,25-35 процентов силанового связывающего агента.

В девятом варианте данное описание раскрывает способ в соответствии с восьмым вариантом, при этом покрывающий состав, исходя из веса твердых частиц, также содержит:

0,1-10 процентов комплексообразующего агента метал β-дикетон.

В десятом варианте данное описание раскрывает способ в соответствии с любым из вариантов 6-9, при этом олигомер алкоксисилана представлен формулой:

где:

каждый R1 преимущественно является независимым водородом или алкильной группой, имеющей от 1 до 4 атомов углерода;

каждый R2 преимущественно является независимой алкильной группой, имеющей от 1 до 4 атомов углерода;

x представляет собой - целое число от 2 до 100 включительно; и

y и z представляют собой независимые целые числа больше или равные нулю;

при этом x больше, чем y+z, a x+y+z составляет от 2 до 100 включительно.

В одиннадцатом варианте данное описание раскрывает способ в соответствии с любым из вариантов 6-10, при этом силановый связывающий агент представлен формулой:

[(Y)c-R3]d-Si-(OR4)b(R4)(4-b-d)

где:

Y включает одновалентный органический остаток, состоящий из минимум одной эпоксидной группы, кислотной группы, гидроксильной группы, меркаптогруппы, алкильной группы, имеющей от 1 до 18 атомов углерода, арильной группы, имеющей от 6 до 14 атомов углерода, или свободной от радикалов полимеризуемой этилен-ненасыщенной группы;

R3 это ковалентная связь или двух- или трехвалентная углеводородная мостиковая группа;

R4 преимущественно является независимой алкильной, арильной или аралкильной группой, имеющей от 1 до 8 атомов углерода, при необходимости, заменяемые в доступных позициях атомами кислорода, азота и/или серы;

b=1, 2 или 3;

с=1 или 2; и

d=1 или 2, при этом (b+d)≤4.

В двенадцатом варианте данное описание раскрывает способ в соответствии с любым из вариантов 1-11, при этом средний диаметр наночастиц оксида кремния составляет 30 нм или менее.

В тринадцатом варианте данное описание раскрывает способ в соответствии с любым из вариантов 1-11, при этом средний диаметр наночастиц оксида кремния составляет 20 нм или менее.

В четырнадцатом варианте данное описание раскрывает способ в соответствии с любым из вариантов 1-11, при этом средний диаметр наночастиц оксида кремния составляет 10 нм или менее.

В пятнадцатом варианте данное описание раскрывает способ в соответствии с любым из вариантов 1-14, при этом покрывающий состав включает водорастворимый органический растворитель.

В шестнадцатом варианте данное описание раскрывает способ в соответствии с любым из вариантов 1-15, при этом уровень pH покрывающего состава менее 4.

В семнадцатом варианте данное описание раскрывает способ в соответствии с первым вариантом, при этом покрывающий состав включает воду, наночастицы оксида кремния со средним диаметром частиц 40 нанометром или менее, диспергированные в воде, а также кислоту где pKa<3,5 в количестве, достаточном для получения уровня рН менее 5.

В восемнадцатом варианта данное описание раскрывает способ в соответствии с первым вариантом, при этом, исходя из общего веса компонентов с а) по е), покрывающий состав включает:

a) 0,5-99 весовых процента воды;

b) 0,1-20 весовых процента наночастиц оксида кремния, средний диаметр которых составляет 40 нм или менее;

c) 0-20 весовых процента наночастиц оксида кремния, средний диаметр которых составляет 50 нм или более, при этом сумма b) и с) составляет 0,1-20 весовых процента;

d) достаточное количество кислоты при pKa<3,5 для снижения уровня pH до менее 5; и

e) 0-20 весового процента тетраалкоксисилана, по отношению к сумме b) и с).

В девятнадцатом варианте данное описание раскрывает способ в соответствии с любым из вариантов 1-18, при этом основа является транспортным средством.

В двадцатом варианте, данное описание раскрывает способа в соответствии с любым из вариантов 1-19, при котором абразивный материал включает профилированные абразивные композиты, закрепленные на основе, при этом их частицы включают абразивные частицы в связующем веществе, а средний диаметр абразивных частиц D50 составляет от 1 до 202 микрон.

В двадцать первом варианте данное описание раскрывает способ в соответствии с любым из вариантов 1-20, при этом абразивный материал закреплен на сжимаемой эластичной вспомогательной подушке.

В двадцать втором варианте данное описание раскрывает способ в соответствии с любым из вариантов 1-21, при этом абразивный материал включает абразивный диск.

В двадцать третьем варианте данное описание раскрывает способ в соответствии с любым из вариантов 1-22, при этом абразивный материал приводится в действие с помощью приводного инструмента.

В двадцать четвертом варианте настоящий документ описывает комплект, включающий:

абразивный материал, абразивные частицы которого закреплены на основании с помощью связующего вещества; и

покрывающий состав, включающий частицы оксида кремния, средний размер которых составляет 100 нм или менее.

В двадцать пятом варианте данный документ описывает комплект в соответствии с вариантом 24, при этом покрывающий состав приготавливается путем комбинирования следующих компонентов:

водная дисперсия, включающая наночастицы оксида кремния, средний диаметр которых составляет 40 нм или менее;

олигомер алкоксисилана; и

силановый связывающий агент.

В двадцать шестом варианте данный документ описывает комплект в соответствии с вариантом 25, при этом покрывающий состав также включает:

метал β-дикетон комплексообразующий агент.

В двадцать седьмом варианте данный документ описывает комплект в соответствии с вариантом 25 или 26, при этом покрывающий состав, исходя из веса твердых частиц, также содержит:

30-95 процентов наночастиц оксида кремния;

1-55 процентов олигомера алкоксисилана;

0,25-35 процентов силанового связывающего агента.

В двадцать восьмом варианте данный документ описывает комплект в соответствии с вариантом 27, при этом покрывающий состав, исходя из веса твердых частиц, также содержит:

0,1-10 процентов комплексообразующего агента метал β-дикетон.

В двадцать девятом варианте данный документ описывает комплект в соответствии с любым из вариантов 25-28, при этом олигомер алкоксисилана представлен формулой:

где:

каждый R1 преимущественно является независимым водородом или алкильной группой, имеющей от 1 до 4 атомов углерода;

каждый R2 преимущественно является независимой алкильной группой, имеющей от 1 до 4 атомов углерода;

x представляет собой целое число от 2 до 100 включительно; и

y и z это независимые целые числа больше или равные нулю;

при этом x больше, чем y+z, a x+y+z составляет от 2 до 100 включительно.

В тридцатом варианте данный документ описывает комплект, в соответствии с любым из вариантов 25-29, при этом силановый связывающий агент представлен формулой:

[(Y)c-R3]d-Si-(OR4)b(R4)(4-b-d)

где:

Y включает одновалентный органический остаток, состоящий из минимум одной эпоксидной группы, кислотной группы, гидроксильной группы, меркаптогруппы, алкильной группы, имеющей от 1 до 18 атомов углерода, арильной группы, имеющей от 6 до 14 атомов углерода, или свободной от радикалов полимеризуемой этилен-ненасыщенной группы;

R3 это ковалентная связь или двух- или трехвалентная углеводородная мостиковая группа;

R4 преимущественно является независимой алкильной, арильной или аралкильной группой, имеющей от 1 до 8 атомов углерода, при необходимости, заменяемые в доступных позициях атомами кислорода, азота и/или серы;

b=1, 2 или 3;

с=1 или 2; и

d=1 или 2, при этом (b+d)≤4.

В тридцать первом варианте данный документ описывает комплект в соответствии с любым из вариантов 24-30, при этом средний диаметр наночастиц оксида кремния составляет 30 нм или менее.

В тридцать втором варианте данный документ описывает комплект в соответствии с любым из вариантов 24-30, при этом средний диаметр наночастиц оксида кремния составляет 20 нм или менее.

В тридцать третьем варианте данный документ описывает комплект в соответствии с любым из вариантов 24-30, при этом средний диаметр наночастиц оксида кремния составляет 10 нм или менее.

В тридцать четвертом варианте данный документ описывает комплект в соответствии с любым из вариантов 24-33, при этом покрывающий состав включает водорастворимый органический растворитель.

В тридцать пятом варианте данный документ описывает комплект в соответствии с любым из вариантов 24-34, при этом уровень pH покрывающего состава менее 4.

В тридцать шестом варианте данный документ описывает комплект в соответствии с любым из вариантов 24-35, при этом покрывающий состав включает воду, наночастицы оксида кремния со средним диаметром частиц 40 нанометром или менее, диспергированные в воде, а также кислоту с pKa<3,5 в количестве, достаточном для получения уровня pH менее 5.

В тридцать седьмом варианте данный документ описывает комплект в соответствии с вариантом 24, при этом, исходя из общего веса компонентов с а) по е), покрывающий состав включает:

a) 0,5-99 весовых процента воды;

b) 0,1-20 весовых процента наночастиц оксида кремния, средний диаметр которых составляет 40 нм или менее;

c) 0-20 весовых процента наночастиц оксида кремния, средний диаметр которых составляет 50 нм или более, при этом сумма b) и с) составляет 0,1-20 весовых процента;

d) достаточное количество кислоты при pKa<3,5 для снижения уровня pH до менее 5; и

e) 0-20 весового процента тетраалкоксисилана, по отношению к сумме b) и с).

В тридцать восьмом варианте, данный документ описывает комплект в соответствии с любым из вариантов 24-37, при котором абразивный материал включает профилированные абразивные композиты, закрепленные на основе, при этом их частицы включают абразивные частицы в связующем веществе, а средний диаметр абразивных частиц D50 составляет от 1 до 202 микрон.

В тридцать девятом варианте данный документ описывает комплект в соответствии с любым из вариантов 24-38, при этом абразивный материал включает абразивный диск.

В сороковом варианте данный документ описывает комплект в соответствии с любым из вариантов 24-39, включающий также:

инструкции по осуществлению способа, включающие:

зачистку поверхности основы с помощью абразивного материала для получения обработанной поверхности; и

нанесение покрывающего состава, по меньшей мере, на часть обработанной поверхности.

Объекты и преимущества данного изобретения далее проиллюстрированы с помощью примеров, не ограничивающих его применение, однако конкретные материалы и их количества, приведенные в данных примерах, а также другие условия и данные, не следует толковать как ограничивающие данное изобретение.

ПРИМЕРЫ

Если не указано иное, все доли, проценты, соотношения и т.д. в разделе "Примеры" и в остальной части документа являются весовыми.

В описании примеров используются следующие сокращения: °С = градус Цельсия; см = сантиметр; мг = миллиграмм; мл = миллилитр; мм = миллиметр; мкм = микрон; нм = нанометр; кПа = килопаскаль; фунт/кв. дюйм = фунт на квадратный дюйм; об/мин = оборотов в минуту; Вт - Ватт; % вес. = весовой процент.

Абразивные диски и вспомогательные средства, используемые для подготовки различных испытательных панелей, описанных в данном документе, были приобретены под следующими коммерческими обозначениями, пр-ва компании 3М, Сент-Пол, Миннесота. Если не указано иное, диаметр дисков и вспомогательных средств составлял 6 дюймов (15,24 см):

Р5000: Пенный диск TRIZACT 443SA 5000, № по каталогу 30662.

Р3000: Пенный диск TRIZACT 443SA Р3000, № по каталогу 02085.

Р1500: Наждачный круг для покровного лака TRIZACT P1500, № по каталогу 02088.

Р1200: Пленочный круг для финишной обработки Р1200 260L, № по каталогу 00968.

Р1000: Пленочный круг для финишной обработки Р1000 260L, № по каталогу 00969.

Р800: Пленочный круг для финишной обработки Р800 260L, № по каталогу 00970.

Р600: Пленочный круг для финишной обработки Р600 260L, № по каталогу 00971.

Вспомогательная подушка: Коммерческое обозначение HOOKIT BACKUP PAD, № по каталогу 05551.

Подушка сопряжения: Коммерческое обозначение HOOKIT SOFT INTERFACE PAD, № по каталогу 05777.

Шлифмашина: Эксцентриковая шлифмашина с ходом 8 мм, модель DYNORBITAL SANDER, № по каталогу 56964, пр-ва Dynabrade, Inc., Кларенс, Нью-Йорк. Давление в линии составляло 40 фунт/кв. дюйм (275,8 кПа).

Полировальная подушка: Полировальная подушка из пены на 8 дюймов (20,32 см), коммерческое наименование FOAM COMPOUNDING PAD, № по каталогу 05723.

Вспомогательная полировальная подушка: Вспомогательная подушка на 8 дюймов (20,32 см), коммерческое наименование PERFECT-IT BACKUP PAD, № по каталогу 05718.

Полировальная шлифмашина: Шлифмашина/полировальная машина модели DW849, пр-ва DeWALT Industrial Tool Company, Балтимор, Мэриленд, оборудованная адаптером на 5/8 дюймов (1,59 см), скорость вращения 1400 об/мин.

Использовались следующие описанные здесь испытательные панели:

ТР1: 18 на 24 дюйма (45,7 см на 61 см), окрашенные в черный цвет, испытательные панели из холоднокатаной стали, с уретаново-акрилатным покровным лаком, № по каталогу RK8148, пр-ва ACT Laboratories, Inc., Хилсдейл, Мичиган.

ТР2: Листы 30 дюймов×30 дюймов×50 мдюймов (76,2×76,2 см×1,27 мм) из прозрачного бесцветного акрилового пластика с коммерческим названием OPTIX, пр-ва Plastkolite, Inc., Коламбус, Огайо.

Для приготовления суспензий наночастиц использовались следующие материалы:

AAA: Алюминий ацетилацетонат.

IPA: Изопропанол.

N1115: Коллоидная окись кремния (4 нм), под названием Nalco 1115 пр-ва Nalco Chemical Company, Напервиль, Иллинойс.

N2327: Коллоидная окись кремния (20 нм), под названием Nalco 2327 пр-ва Nalco Chemical Company.

ST-20L: Коллоидная окись кремния (45 нм), под названием SNOWTEX ST-20L пр-ва Nissan Chemical Company.

ST-UP Вытянутая коллоидная окись кремния (40-100 нм×9-15 нм), коммерческое название SNOWTEX UP-10 пр-ва Nissan Chemical America Corporation, Хьюстон, Техас.

TEOS: Тетраэтил ортосиликат, пр-ва Aldrich Chemical Co., Милуоки, Висконсин.

VTMOS: Винилтриметоксисилан, пр-ва Huls America, Inc., Бристоль, Пенсильвания.

Гидрофильные растворы, используемые для обработки описанных выше испытательных панелей, были приготовлены следующим образом:

Раствор А

В колбу для перемешивания с круглым дном объемом 1 литр с мешалкой, термометром и испарителем, было добавлено 12,67 г изопропилового спирта, затем 0,42 г тетраэтил ортосиликата и 0,08 г винилтриметоксисилана. Затем при помешивании было добавлено 10 весовых процентов ацетилацетоната алюминия в метаноле (0,16 г). Далее, была медленно добавлена смесь 81,25 г деионизированной воды и 1,5 г 1,0 N соляной кислоты при непрерывном помешивании. Наконец, в смесь было капельно добавлено 3,92 г N1115. При непрерывном помешивании колба нагревалась до температуры 60°C в течение 4 часов. Далее нагрев отключили и содержимое колбы оставили остывать.

Раствор В

0,1% суспензия коллоидной окиси кремния приготовлена путем смешивания 4,67 г N1115 и 1,5 г ST-20L. К смеси была добавлена готовая смесь 92,3 г деионизированной воды и 1,5 г 1N соляной кислоты при быстром перемешивании, чтобы довести уровень pH примерно до 3,0.

Раствор С

0,1% суспензия коллоидной окиси кремния приготовлена путем смешивания 4,67 г N1115 и 0,75 г N2327. К смеси была добавлена готовая смесь 93,1 г деионизированной воды и 1,5 г 1N соляной кислоты при быстром перемешивании, чтобы довести уровень pH примерно до 3,0.

Раствор D

0,1% суспензия коллоидной окиси кремния приготовлена путем смешивания 4,67 г N1115 и 1,5 г ST-UP. К смеси была добавлена готовая смесь 92,3 г деионизированной воды и 1,5 г 1N соляной кислоты при быстром перемешивании, чтобы довести уровень pH примерно до 3,0.

СПОСОБЫ ИСПЫТАНИЙ

Испытание на удержание влажной почвы

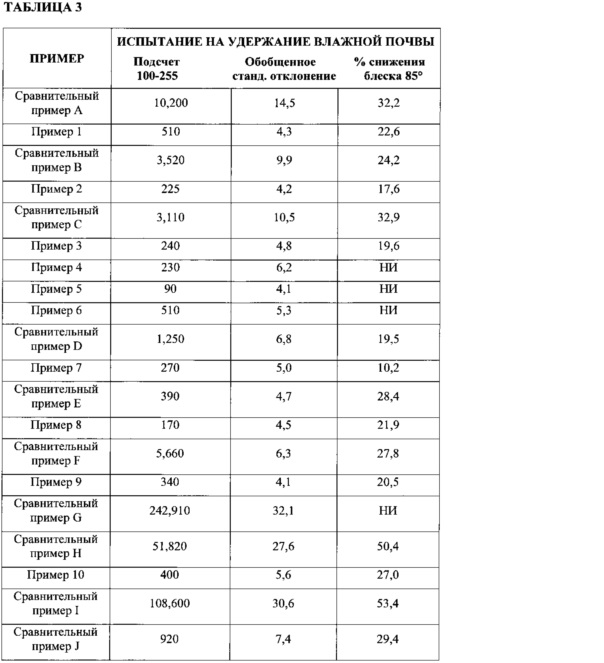

Чтобы смоделировать условия брызг или распыления на мокрой дороге, испытательные панели были загрязнены следующим образом. 2% водная суспензия загрязняющего материала (STANDARD CARPET DRY SOIL, № по каталогу SPS-2001 пр-ва компании 3М, была распылена на испытательную панель в течение 2 секунд под давлением 20 фунт/кв. дюйм (137,9 кПа) с помощью распылителя 3М BODY SCHUTZ APPLICATOR GUN, № по каталогу 08997, пр-ва компании 3М, при расстоянии форсунки от панели примерно 29 дюймов (73,66 см). Смесь воды и грунта взбалтывалась в емкости 32×15×10,5 дюймов (81×38×27 см). Панель убрали и сушили 5 минут при 50°C, после чего повторили распыление грунта и сушку. Затем испытательную панель загрузили в резервуар с водой размерами 33×16×14 дюймов (84×41×36 см), очистили струей воды из водопровода под давлением 60 фунт/кв. дюйм (413,7 кПа) в течение 5 секунд при расстоянии форсунки от панели 32 дюйма (81 см), сушили 5 минут при 50°C, полученное изображение проанализировали в соответствии с способикой Анализ шкалы полутонов (Gray Scale Analysis) (ниже), чтобы определить количество грунта, оставшегося после загрязнения и очистки. На репрезентативной панели по каждому отобранному образцу был измерен блеск 85° и рассчитано снижение блеска 85° из-за остатков грунта на поверхности испытательной панели. Данное значение представлено в виде % снижения блеска 85° в Таблице 3.

Испытание на удержание грязи

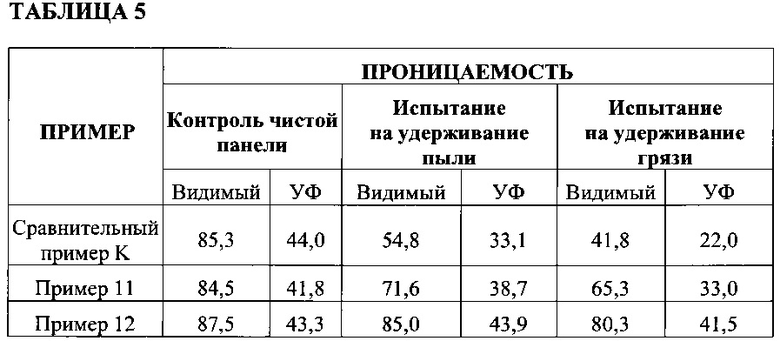

Десять грамм загрязняющего материала STANDARD CARPET DRY SOIL, № по каталогу SPS-2001 пр-ва компании 3М размешали до однородного состояния в контейнере на 1 литр с 200 г стеклянных гранул AASHTO М247 TYPE I GLASS BEADS пр-ва Flexolite, Inc., Сент-Луис, Миссури. Смесь и испытательная панель были уравновешены в течение 24 ч при 25°C/50% относительной влажности. Испытательную панель затем полностью погрузили в смесь грунта, встряхивали вручную в течение 30 секунд, панель вынули и отряхнули с одного конца, чтобы удалить слабо прикрепившуюся грязь. Затем панель оценили на проницаемость.

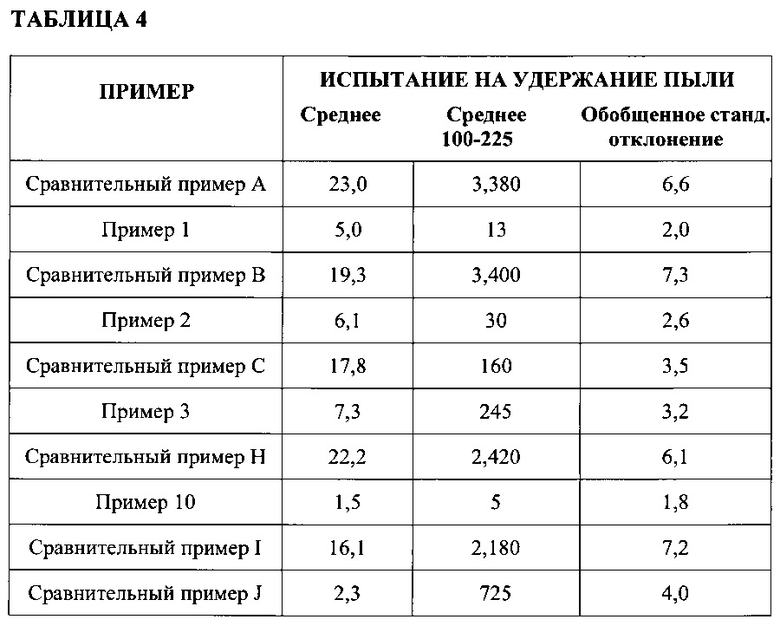

Испытание на удержание пыли

Литровый контейнер был частично заполнен 0-20 мкм стандартной пыли для испытаний 12103-1 A1 ULTRAFINE DUST пр-ва Powder Technology, Inc., Бернсвиль, Миннесота. Испытательная панель и пыль были уравновешены в течение 24 ч при 25°C/50% относительной влажности. Испытательную панель затем погрузили в смесь грунта, встряхивали вручную в течение 30 секунд, вынули из контейнера и отряхнули с одного конца, чтобы удалить слабо прикрепившуюся пыль. Затем панели оценили на проницаемость или ее изображение проанализировали в соответствии с способикой Анализ шкалы полутонов (ниже), чтобы определить количество грунта, оставшегося после загрязнения и очистки.

Анализ шкалы полутонов

1. При испытании на удержание влажной почвы

Испытательные панели ТР1 были подвергнуты испытанию влажным грунтом, описанным ранее, высушены и сфотографированы, как описано ниже. Поскольку испытательные панели ТР1 черные, любые остатки грунта на поверхности светлее по тону и поэтому показывают более высокое значение шкалы полутонов, чем черный фон. Анализ изображения испытательных панелей предоставляет значения полутонов по отношению к остаткам грунта. Каждое распределение шкалы полутонов в виде гистограммы расчетов по отношению к значениям шкалы полутонов можно проанализировать с помощью распределения, а также стандартного отклонения. Среднее значение соотносится с количеством оставшегося грунта; более высокие числовые значения среднего распределения соотносятся с количеством оставшегося грунта. Значение стандартного отклонения соотносится с видимой однородностью образца, более высокие значения стандартного отклонения относятся к менее однородному распределению, т.е. видимое загрязнение более сильное. Для обеспечения точности было определено обобщенное стандартное отклонение по результатам трех панелей в каждом примере. Чем меньше обобщенное стандартное отклонение, тем панель более ровная и визуально приемлема. И наоборот, большее обобщенное стандартное отклонение отражает неровный и неоднородный внешний вид, что менее желательно.

Были сделаны цифровые фотографии поверхности (3008×2000 пикселей) испытательной панели с помощью фотокамеры Nikon D70s (Nikon Corp., Токио Япония), оборудованной вариообъективом 18-70 мм IF-ED AF-S DX. Освещение съемочной площадки обеспечивалось с помощью Polaroid МР-4 Land Camera (Polaroid Corp., Норвуд, Массачусетс) с осветительными рычагами с обеих сторон, установленными под углом около 45°. Четыре осветительных прожектора на 150 Вт были подняты на 15° по отношению к углу рычагов, под общим углом 60° к панели, со светорассеивающей коробкой вокруг съемочной площадки и расстоянием 20 см от линз камеры до съемочной площадки. Анализ шкалы полутонов репрезентативной секции (1600×1100 пикселей) фотографии выполнялся с помощью общедоступного программного обеспечения ImageJ (автор - Национальный институт здоровья США, Бетесда, Мэриленд). Значения шкалы полутонов распределились от 0 (самый черный) до 255 (самый белый). Наивысшее значение "хвоста" распределения, описанное выше (сумма значений между 100 и 255), также было рассчитано по данным и приведено в Таблице 3 как Подсчет 100-255. Чем ниже данное значение, тем меньше загрязнения осталось после промывки. Обобщенное стандартное отклонение приведено в Таблице 3.

2. При испытании на удержание пыли

Аналогично испытанию на удержание влажного грунта, описанному выше, испытательные панели ТР1 были обработаны, как описано, подвергнуты испытания на сухую грязь и сфотографированы. Была выполнена та же процедура анализа полутонов по цифровым фотографиям, а среднее значение, подсчет 100-255 и обобщенное стандартное отклонение приведены в Таблице 4.

Глянец

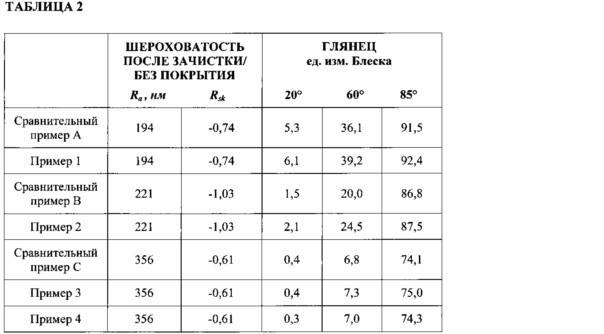

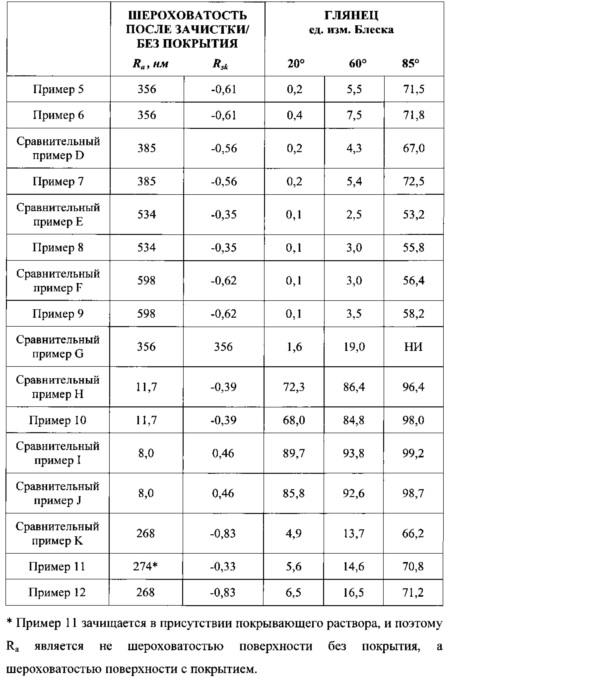

Глянец измерялся с помощью рефлектометра модели 4601 HAZE-GLOSS REFLECTOMETER пр-ва Byk Gardner USA, Inc., Колумбия, Мэриленд. Для каждой панели показания снимали три раза, регистрировалось среднее значение. Глянец измерялся при 20°, 60° и/или 85°. Был измерен глянец чистых панелей и приведен в Таблице 2.

Проницаемость

Проницаемость панелей ТР2 измерялась с помощью цифрового спектрометра УФ/видимого света BPI DUAL COMPUTER-CAL II пр-ва Brain Power Incorporated, Майями, Флорида. За исключением Примера 28, по каждой панели показания снимались 4 раза, при этом три панели были испытаны по каждому примеру, по результатам 12 измерений вычислили среднее значение. Что касается Примера 12, использовались только две панели, и среднее значение вычислялось по 8 замерам.

Шероховатость поверхности Ra и асимметрия Rsk

Измерение профилометрии поверхности получены с помощью оптического профилометра Wyko NT3300 пр-ва Veeco Instruments Inc., Плейнвью, Нью Джерси. Использовались следующие настройки: 1х скорость интерферометрии вертикальной развертки, полное разрешение, 2% порог модуляции, 50х объектив с полем обзора 0,5 для создания топографической карты участка 186×244 мкм2. Для каждой панели показания снимали четыре раза, регистрировалось среднее значение.

СРАВНИТЕЛЬНЫЙ ПРИМЕР А

Панель ТР1 была очищена автомобильным шампунем, под названием 3M CAR WASH SOAP, № по каталогу 39000 пр-ва компании 3M в соответствии с инструкциями производителя. Панель была промыта водой и вытерта насухо. Панель и абразив сбрызнули 5-10 г воды, после чего панель равномерно зачищали в течение около 60 секунд шлифмашиной DYNORBITAL со вспомогательной подушкой и подушкой сопряжения с помощью абразивного диска Р5000. После шлифовки панель вытерли бумажным полотенцем, затем разрезали на секции 3×4 дюйма (7,62×10,16 см). Каждую секцию вымыли автомобильным шампунем, промыли водопроводной водой и деионизированной водой и оставили высыхать при 21°С.

СРАВНИТЕЛЬНЫЙ ПРИМЕР В

Была повторена процедура, описанная в сравнительном примере А, но абразивный диск Р5000 был заменен на Р3000.

СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ C-F

Была повторена процедура, описанная в сравнительном примере А, при этом панель и абразив не сбрызгивались водой, а абразивные диск Р5000 был заменен следующим образом: Сравнительный пример С = Р1200; Сравнительный пример D = Р1000; Сравнительный пример Е = Р800; Сравнительный пример F = Р600.

ПРИМЕР 1

Был повторен сравнительный пример А, но после высушивания три секции 3×4 дюйма (7,62×10,16 см) были обработаны в растворе А следующим образом. Примерно 1-2 мл раствора А было капельно нанесено на поверхность панели, затем раствор равномерно растерли по поверхности панели, сохраняя влажную пленку, с помощью ткани из микрофибры (3M DETAILING CLOTH, № по каталогу 06017, пр-ва компании 3M). Влажная пленка высохла примерно через 5 минут при 21°C, а затем панель оставили высыхать в течение 16-24 часов при 21°C до проведения испытания.

ПРИМЕР 2

Был повторен пример 1, но панель ТР1 была зачищена как в сравнительном примере В.

ПРИМЕР 3

Был повторен пример 1, но панель ТР1 была зачищена как в сравнительном примере С.

ПРИМЕР 4

Был повторен пример 1, но вместо раствора А применялся раствор В.

ПРИМЕР 5

Был повторен пример 1, но вместо раствора А применялся раствор С.

ПРИМЕР 6

Был повторен пример 1, но вместо раствора А применялся раствор D.

ПРИМЕР 7

Был повторен пример 1, но панель ТР1 была зачищена как в сравнительном примере D.

ПРИМЕР 8

Был повторен пример 1, но панель ТР1 была зачищена как в сравнительном примере Е.

ПРИМЕР 9

Был повторен пример 1, но панель ТР1 была зачищена как в сравнительном примере F.

СРАВНИТЕЛЬНЫЙ ПРИМЕР G

Панель ТР1 была подготовлена как описано в сравнительном примере С, за исключением того, что после высыхания при 21°С, секции панели были обработаны автомобильным воском под торговым наименованием MEGUIAR'S 21 MIRROR GLAZE пр-ва компании 3M, в соответствии с инструкциями изготовителя.

СРАВНИТЕЛЬНЫЙ ПРИМЕР Н

Панель TP1 была подготовлена как описано в сравнительном примере А, но шлифмашина, абразивный диск Р5000 на 6 дюймов (15,24 см), вспомогательная подушка и подушка сопряжения были заменены на шлифовальную/полировальную машину DW849 и подушку для смешивания на 8 дюймов (20,32 см), а панель полировали в течение 30 секунд с 18 г полировальной мастики (PERFECT-IT RUBBING COMPOUND, № по каталогу 06095, пр-ва компании 3M. Далее панель полировали еще 30 секунд после нанесения на нее еще 15 грамм полировальной мастики, после чего панель очистили автомобильным средством для удаления адгезива и гудрона, также пр-ва компании 3M и промыли автомобильным шампунем компании 3M.

ПРИМЕР 10

Панель подготовили, как описано в сравнительном примере Н, но после этапа полировки три секции 3×4 дюйма (7,62×10,16 см) были обработаны раствором А.

СРАВНИТЕЛЬНЫЙ ПРИМЕР I

Панель TP1 вымыли автомобильным шампунем компании 3M как в сравнительном примере А, промыли водопроводной, а затем деионизированной водой, оставили высыхать при 21°C, после чего из панели вырезали три секции 3×4 дюйма (7,62×10,16 см).

СРАВНИТЕЛЬНЫЙ ПРИМЕР J

Был повторен сравнительный пример I, но после этапа сушки три секции панели 3×4 дюйма (7,62×10,16 см) были обработаны раствором А.

СРАВНИТЕЛЬНЫЙ ПРИМЕР K

Защитное покрытие было удалено с одной стороны панели ТР2, и обнаженная поверхность панели была зачищена и очищена как описано в сравнительном примере А, но абразивный диск Р5000 был заменен на Р1500. Затем защитное покрытие было удалено с обратной стороны панели и из нее были вырезаны три секции 3×4 дюйма (7,62×10,16 см).

ПРИМЕР 11

Панель подготовили как в сравнительном примере K, но на этапе зачистки 10 мл воды были заменены раствором А, который нанесли на абразивный диск и на поверхность панели.

ПРИМЕР 12

Панель подготовили, как описано в сравнительном примере K, но после этапа сушки каждый фрагмент панели был обработан раствором А.

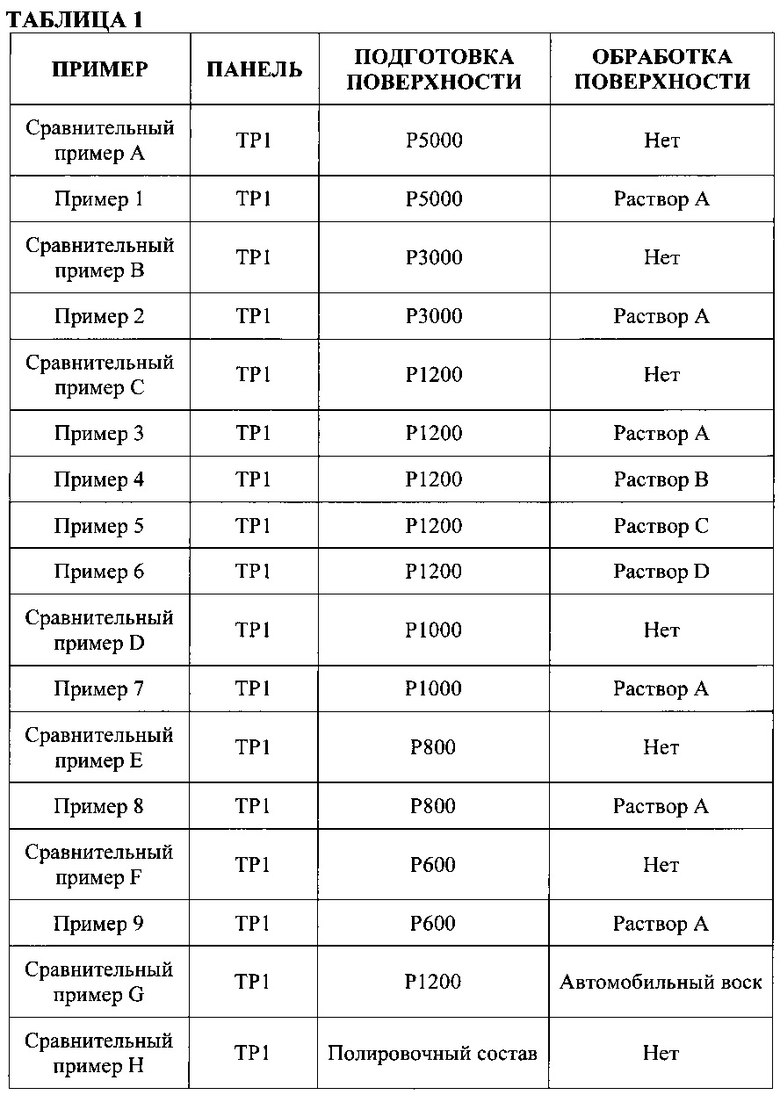

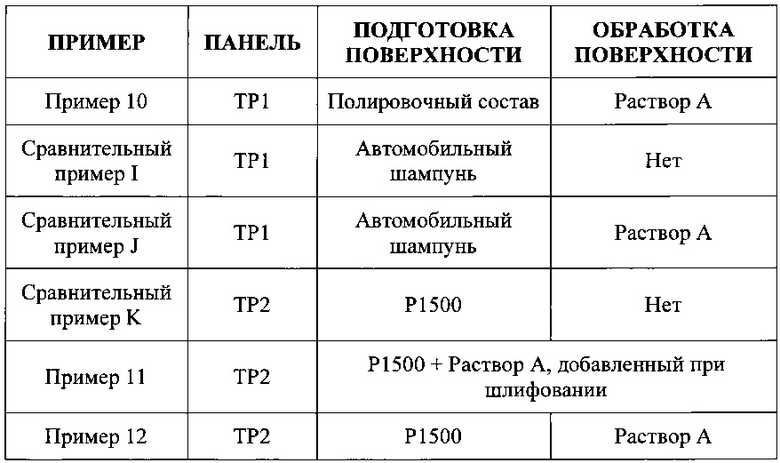

Итоговая информация по различным видам обработки при подготовке примеров и сравнительных примеров приведена в Таблице 1 (ниже).

Результаты испытаний, в соответствии с приведенными выше способами испытаний для примеров 1-12 и сравнительных примеров А-K, приведены в Таблицах 2-5 (ниже), при этом "НИ" означает "не измерялось".