Настоящее изобретение относится к обработке воска. В частности, настоящее изобретение относится к способу обработки воска и к восковому продукту, полученному при помощи способа.

Промышленные воски, в частности парафиновые воски, используют для различных применений, таких как свечи, пищевые покрытия, клейкие материалы, гидрофобизирующие средства для древесины, резин и пр. Сырой воск получают из исходных материалов, которые могут быть нефтехимического происхождения, такие как полученные хорошо известным процессом синтеза углеводородов Фишера-Тропша, и такие, полученные как побочный продукт с заводов по переработке сырой нефти путем обеспарафинирования фракции смазочных масел (известной в данной области как парафиновый гач). Эти сырые воски представляют собой главным образом длинноцепочечные парафины парафиновых гачей до <SN300 и могут содержать широкий спектр длин цепочек углеводородов в диапазоне от приблизительно 20 атомов углерода до приблизительно 70 атомов углерода. Такие сырые воски, как правило, перегоняют на более узкие фракции, обеспечивая восковые продукты, лучше соответствующие специфическим требованиям конкретных конечных применений.

Одним из важных требований, чтобы сделать воск подходящим для использования во многих применениях, является то, что он не должен иметь в себе более 0,5 масс. % масляных компонентов. Содержание масел таких очищенных или полностью очищенных восков измеряют путем проведения аналитической экстракции масел при помощи МЭК (метилэтилкетона, также известного как бутанон) в качестве растворителя (используя ASTM D721 стандартный тестовый способ определения содержания масел в нефтяных восках), и все компоненты, экстрагируемые при помощи растворителя МЭК, определяют как масляные компоненты. Парафиновый гач и полученный синтезом Фишера-Тропша воск очищали или обезмасливали в прошлом при помощи различных техник, являющихся первичным обезмасливанием при помощи растворителя, выпотеванием и фракционной кристаллизацией.

Кроме содержания масел, другое важное требование к очищенному или полностью очищенному воску состоит в том, что он не должен иметь неприятный цвет. В этом отношении часто требуется белый цвет. Известно, что некоторые кислородсодержащие компоненты, такие как некоторые длинноцепочечные альдегиды и кетоны, влияют нежелательно на цветовые качества воска, и что эти компоненты следует удалять, например, гидрированием до соответствующих парафинов. Обычный подход в данной области состоит в том, что в очередности обработки воска следует сначала проводить стадию обезмасливания фракций сырого воска с последующим их гидрированием в качестве конечной стадии. Причина этой конкретной очередности заключается в удалении сначала растворимых в МЭК компонентов, которые размягчаются путем обезмасливания, а затем превращении ненасыщенных и гетероалкановых углеводородов, которые приводят к ухудшению цвета, путем гидрирования. Поскольку цветовые характеристики являются более сложным для достижения требованием, стадию гидрирования обычно рассматривали как "стадию доочистки", которую следовало выполнять последней для обеспечения наилучшей достижимой устойчивости окраски.

В ЕР 0323092 раскрывается процесс гидроизомеризации воска, полученного синтезом Фишера-Тропша, для получения смазочного масла. Воск сначала гидрируют в жестких условиях, после чего гидрированный воск гидроизомеризуют в присутствии водорода на катализаторе из фторированного металла VIII группы на диоксиде алюминия, получая гидроизомерат. Гидроизомерат обеспарафинивают с получением основы смазочного масла.

В ЕР 0668342 раскрывается процесс получения смазочных базовых масел путем подвергания парафинового рафината обработке для снижения температуры застывания. Парафиновый рафинат получают контактом углеводородного продукта синтеза Фишера-Тропша с водородом в присутствии катализатора гидроконверсии, чтобы вызвать гидрокрекинг и гидроизомеризацию. Углеводородный продукт синтеза Фишера-Тропша получают путем контакта главным образом парафинового углеводородного воска синтеза Фишера-Тропша с водородом в присутствии катализатора гидрирования при таких условиях, что по существу не происходит ни изомеризация, ни гидрокрекинг.

В WO 02/102941 A2 раскрывается процесс получения микрокристаллического воска путем каталитической гидроизомеризации преимущественно линейного воскового сырья для обеспечения воска со значительным количеством (более 33 масс. %) разветвленных парафинов. Процесс предусматривает стадию гидрирования и необязательно стадию обезмасливания.

Некоторые воски, например парафиновый воск, полученный из процесса синтеза углеводородов Фишера-Тропша, сложно обезмасливать до низкого содержания масел, и способ обработки таких восков продуктивно и эффективно для достижения желаемых свойств восков будет, таким образом, предпочтительным.

Согласно настоящему изобретению обеспечивается способ обработки или очистки воска, причем способ предусматривает

гидрирование исходного воска, который имеет содержание растворимых в МЭК масел более 0,5 масс. %, для обеспечения гидрированного воска и

затем обезмасливания гидрированного воска, таким образом снижая содержание растворимых в МЭК масел гидрированного воска, давая очищенный воск или восковый продукт.

Содержание растворимых в МЭК масел исходного воска может составлять менее 5 масс. %.

Хотя вариант осуществления, в котором стадию обезмасливания проводят непосредственно после стадии гидрирования (обычно только с одним или несколькими соединительными трубопроводами, создающими поточную связь между аппаратом, в котором проводят стадию гидрирования, и аппаратом, в котором проводят стадию обезмасливания), включен в объем настоящего изобретения, изобретение не ограничено им. Например, настоящее изобретение предусматривает такие варианты осуществления, где происходит промежуточное хранение или даже дополнительное химическое преобразование или очистка после гидрирования исходного воска и перед обезмасливанием гидрированного воска.

Гидрированный воск можно обезмасливать для снижения содержания масел в гидрированном воске до менее чем 0,5 масс. % растворимости в МЭК, предпочтительно до менее чем 0,4 масс. % растворимости в МЭК, более предпочтительно до менее чем 0,3 масс. % растворимости в МЭК, наиболее предпочтительно до менее чем 0,2 масс. % растворимости в МЭК. Растворимость в МЭК определяют при помощи тестовой процедуры, установленной в ASTM D721.

Исходный воск может содержать по меньшей мере приблизительно 0,5 масс. % алифатических олефинов.

Исходный воск может содержать по меньшей мере приблизительно 0,1 масс. % кислородсодержащих углеводородов, необязательно по меньшей мере приблизительно 0,5 масс. % кислородсодержащих углеводородов.

Обычно исходный воск содержит менее чем приблизительно 10 масс. % алифатических олефинов.

Обычно исходный воск содержит менее чем приблизительно 5 масс. % кислородсодержащих углеводородов.

Исходный воск может содержать от приблизительно 0,5 до приблизительно 10 масс. %, обычно от приблизительно 0,5 до приблизительно 2 масс. %, α-олефинов.

Исходный воск может содержать от приблизительно 0,5 до приблизительно 10 масс. %, обычно от приблизительно 0,5 до приблизительно 5 масс. %, внутренних олефинов.

Исходный воск может содержать от приблизительно 0,01 до приблизительно 5 масс. %, обычно от приблизительно 0,1 до приблизительно 0,6 масс. %, 1-спиртов.

Исходный воск может содержать от приблизительно 0,01 до приблизительно 5 масс. %, обычно от приблизительно 0,1 до приблизительно 1 масс. %, сложных эфиров.

Исходный воск может содержать от приблизительно 0,01 до приблизительно 5 масс. %, обычно от приблизительно 0,1 до приблизительно 1 масс. %, кетонов.

Исходный воск может содержать от 0,01 до 1 масс. %, обычно от 0,05 до 0,5 масс. %, альдегидов.

Было неожиданно обнаружено, что по меньшей мере некоторые воски выгодно получать при помощи обратной очередности, при которой исходный воск сначала гидрируют, а затем его обезмасливают. Без ограничения какой-либо теорией считается, что некоторые воски содержат конкретные виды молекул, например оксигенаты, в концентрациях, которые очень сложно обезмасливать. Если, однако, воск сначала гидрируют, эти виды молекул превращаются в углеводороды, которые легко удаляются обезмасливанием. Парафиновый гач, полученный в виде побочного продукта с заводов по переработке сырой нефти, например, содержит очень мало оксигенатов, если вообще содержит.

Исходный воск может представлять собой парафиновый воск.

Обычно исходный воск содержит более 80 масс. % парафинов.

По меньшей мере 85% по массе парафинов в исходном воске могут представлять собой н-парафины, а не изопарафины.

Обычно во время обезмасливания гидрированного воска соотношение н-парафина к изопарафину увеличивается вследствие по меньшей мере частичного удаления изопарафинов. Средняя длина цепи может увеличиваться из-за предпочтительного удаления легких н-алканов.

Согласно одному варианту осуществления настоящего изобретения исходный воск имеет следующий состав, причем компоненты добавляют до 100 масс. %, или, если не добавляют до 100%, баланс тогда восполняют по меньшей мере одним другим компонентом воска:

н-парафин - от 85 до 95 масс. %,

разветвленный парафин - от 1 до 10 масс. %,

α-олефины - от 0,5 до 10 масс. %,

внутренние олефины - от 0,5 до 10 масс. %,

разветвленные олефины - от 0,001 до 1 масс. %,

1-спирты - от 0,01 до 5 масс. %,

сложные эфиры - от 0,01 до 5 масс. %,

кетоны - от 0,01 до 5 масс. %,

альдегиды - от 0,01 до 1 масс. %.

Исходный воск может представлять собой полученный синтезом Фишера-Тропша воск, т.е. воск, полученный посредством процесса Фишера-Тропша.

Согласно одному варианту осуществления настоящего изобретения исходный воск представляет собой полученный синтезом Фишера-Тропша на кобальтовом катализаторе воск, т.е. воск, полученный при помощи процесса Фишера-Тропша с использованием катализатора Фишера-Тропша на основе кобальта.

Исходный воск может представлять собой полученный низкотемпературным синтезом Фишера-Тропша (НТФТ) на кобальтовом катализаторе воск. В частности, исходный воск может представлять собой воск, полученный при помощи низкотемпературного процесса Фишера-Тропша для перевода газов в жидкости, в котором используют катализатор на основе кобальта.

Обезмасливание гидрированного воска может предусматривать подвергание гидрированного воска процессу обезмасливания фракционной кристаллизацией. Фракционная кристаллизация для отделения масел от восков раскрыта, например, в US 6074548.

Способ может предусматривать обработку гидрированного воска при температуре менее 80°C, предпочтительно менее 70°C, во время процесса обезмасливания фракционной кристаллизацией.

Обычно обезмасливание гидрированного воска предусматривает подвергание гидрированного воска процессу обезмасливания фракционной кристаллизацией, причем гидрированный воск обрабатывают при температуре менее 80°C во время процесса обезмасливания фракционной кристаллизацией и не более пяти циклов или стадий, причем каждая включает по меньшей мере четыре фазы с различными температурными профилями, используют в процессе обезмасливания фракционной кристаллизацией.

Способ может предусматривать разделение воска с широким спектром длин цепей на две или более фракции воска, каждая с более узким спектром длин цепей, и использование по меньшей мере одной из таких фракций воска в качестве исходного воска.

Способ может предусматривать удаление алюминиевых загрязняющих веществ из исходного воска перед гидрированием исходного воска. Удаление алюминиевых загрязняющих веществ из продукта реакции синтеза Фишера-Тропша, например, описано в US 7416656.

Гидрирование исходного воска можно проводить каталитически, используя любую подходящую технику, известную специалистом в области гидрирования воска. Обычно исходный воск гидрируют, используя водород при повышенном давлении от приблизительно 30 до приблизительно 70 бар(а), например приблизительно 50 бар(а), и повышенной температуре от приблизительно 150 до приблизительно 250°C, например приблизительно 220°C, в присутствии катализатора гидрирования, такого как NiSat® 310, доступный от Süd-Chemie SA (Pty) Ltd, 1 Horn Street, Chloorkop, 1624, South Africa.

Исходный воск можно частично гидрировать для насыщения всех олефинов, оставляя кислородсодержащие углеводороды в гидрированном воске. Предпочтительно, однако, чтобы исходный воск полностью гидрировали так, чтобы все кислородсодержащие углеводороды в исходном воске полностью превращались в углеводороды и все олефины насыщались.

Способ может предусматривать добавление антиоксиданта в гидрированный воск и/или в восковой продукт. Согласно одному варианту осуществления настоящего изобретения антиоксидант представляет собой бутилированный гидрокситолуол.

Способ может предусматривать подвергание воскового продукта стадии или процессу доочистки гидрированием. В частности, если исходный воск только частично гидрируют для насыщения олефинов и для того, чтобы кислородсодержащие углеводороды оставались ненасыщенными, способ может требовать стадию доочистки гидрированием.

Настоящее изобретение распространяется на восковой продукт, получаемый способом, как описано ранее в настоящем документе.

Восковой продукт может характеризоваться средней точкой затвердевания от 45°C до 69°C при определении при помощи тестовой процедуры, установленной в ASTM D938, и глубиной проникновения иглы при 25°C (0,1 мм) менее 18 или менее 16 при определении при помощи тестовой процедуры, установленной в ASTM D1321.

Согласно одному варианту осуществления настоящего изобретение восковой продукт характеризуется средней точкой затвердевания от 50°C до 59°C при определении при помощи тестовой процедуры, установленной в ASTM D938.

Согласно другому варианту осуществления настоящего изобретения восковой продукт характеризуется средней точкой затвердевания от 60°C до 69°C при определении при помощи тестовой процедуры, установленной в ASTM D938.

Восковой продукт предпочтительно характеризуется глубиной проникновения иглы при 25°C (0,1 мм) менее 18. Глубину проникновения иглы определяют при помощи тестовой процедуры, установленной в ASTM D1321.

Когда восковой продукт характеризуется средней точкой затвердевания от 60°C до 69°C при определении при помощи тестовой процедуры, установленной в ASTM D938, восковой продукт предпочтительно характеризуется глубиной проникновения иглы при 25°C (0,1 мм) менее 16 при определении при помощи тестовой процедуры, установленной в ASTM D1321.

Восковой продукт предпочтительно характеризуется цветом по Сейболту по меньшей мере +30. Цвет по Сейболту определяют при помощи тестовой процедуры, установленной в ASTM D156.

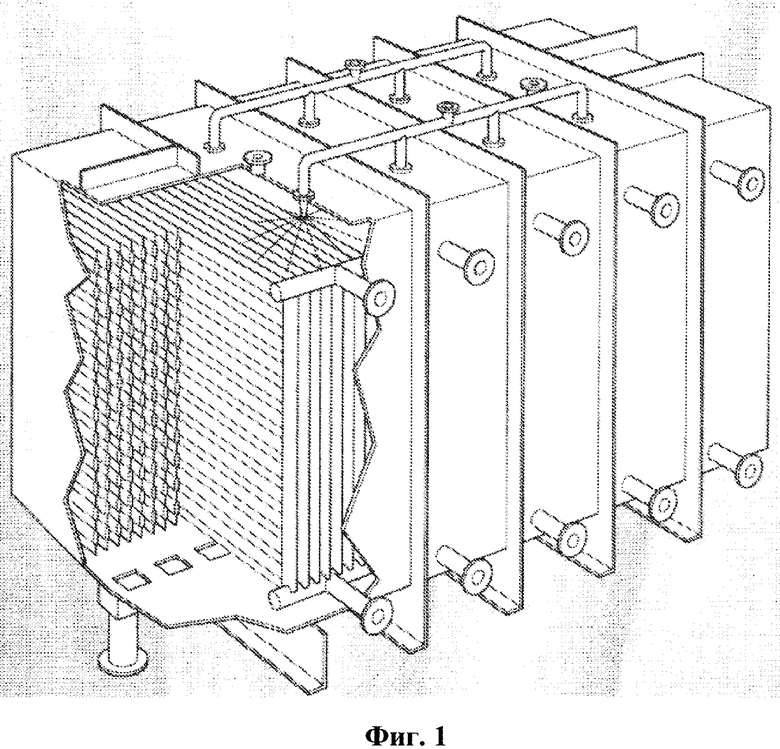

Настоящее изобретение будет теперь описано посредством следующих примеров и приложенного чертежа, на котором показано трехмерное изображение кристаллизатора.

Пример 1

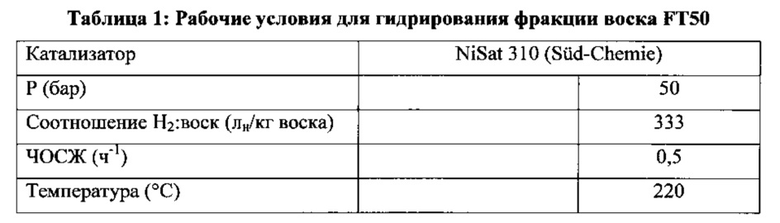

Так называемую фракцию парафинового воска FT50 (характеризующуюся точкой затвердевания от 50°C до 59°C, как определено при помощи ASTM D938), полученную на установке низкотемпературного процесса Фишера-Тропша для перевода газовой фазы в жидкую, в которой используют кобальтовый катализатор, полностью гидрировали в неподвижном слое при условиях, указанных в таблице 1.

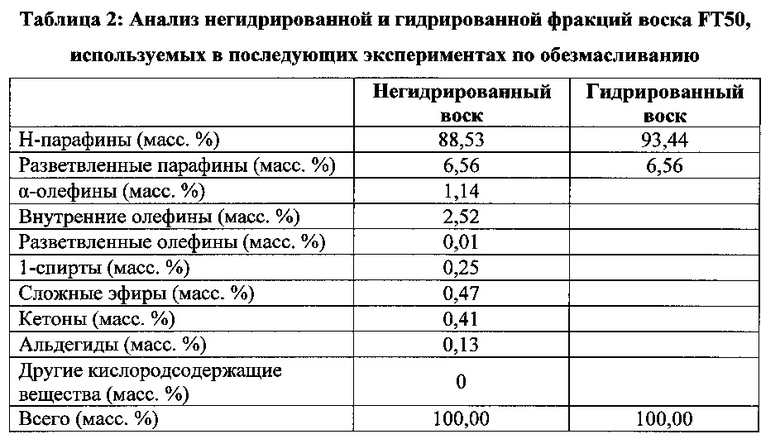

В таблице 2 показан состав фракции воска FT50 перед гидрированием и после гидрирования.

Обезмасливание негидрированного воска

Фракцию негидрированного воска FT50 обезмасливали при помощи процесса обезмасливания фракционной кристаллизацией в лабораторном масштабе (6 литров). Перед обезмасливанием бутилированный гидрокситолуол добавляли в качестве антиоксиданта.

Процесс обезмасливания проводили в кристаллизаторе, как показано на фиг. 1. По сути кристаллизатор содержит стальной ящик с рядом вертикальных охлаждающих/нагревающих плит с большими теплообменными поверхностями. Эти плиты охлаждают или нагревают горячей или холодной водой. Сырой материал, который необходимо кристаллизовать, вводят сверху периодическим образом при атмосферном давлении. Масляные компоненты (также называемые масло, выделенное при выпотевании) и полученные готовые продукты обезмасленного воска отводят из днища.

Процесс кристаллизации происходит за четыре отдельные фазы обработки. Первая фаза обработки представляет собой охлаждение/кристаллизацию, во время которой происходит зародышеобразование некоторых кристаллов на холодных поверхностях кристаллизатора. На второй фазе обработки температуру дополнительно снижают, и кристаллы растут вместе с образованием твердой фазы между охлаждающими плитами. С донной части кристаллизатора оставшуюся жидкую часть сырого материала отводят путем открытия донного клапана. На третьей фазе обработки температуру медленно повышают, и материал с высоким содержанием масел одновременно выступает на твердом парафиновом воске, который образуется. Парафиновый воск таким образом "выпотевает" на третьей стадии обработки. На последней стадии обработки парафиновый восковый продукт плавят. Восковой продукт из кристаллизатора характеризуется намного более низким содержанием масел, чем сырой материал, поданный в кристаллизатор.

Температурный профиль, установленный по четырем различным фазам, зависит сильно от точки плавления воскового сырья для каждого из различных отрезков фракционированного воска (например, FT50 или FT60). Разница температур между фазой 2 и 4 составляла по меньшей мере 20°C. Температура обезмасливания на фазе 2 составляла 40-50°C, а на фазе 4 - 60-70°C. Время действия для завершения одного цикла из всех четырех фаз кристаллизации составляло приблизительно 12-20 часов.

Для повышения селективности процесса часто необходимо выполнять несколько стадий или циклов процесса. Это увеличивает выход и качество продукта. Фракции воска проходили через несколько блоков кристаллизатора, каждый из которых представляет одну стадию процесса или цикла. Свойства продукта после завершения ряда стадий или циклов показаны в таблицах 3, 4 и 5.

Целью было получить фракцию воска со следующими техническими характеристиками продукта: цвет по Сейболту +30, растворимость в МЭК менее 0,1 масс. % и глубина проникновения иглы (0,1 мм) при 25°C менее 18.

В таблице 3 показаны результаты обезмасливания фракции негидрированного воска FT50.

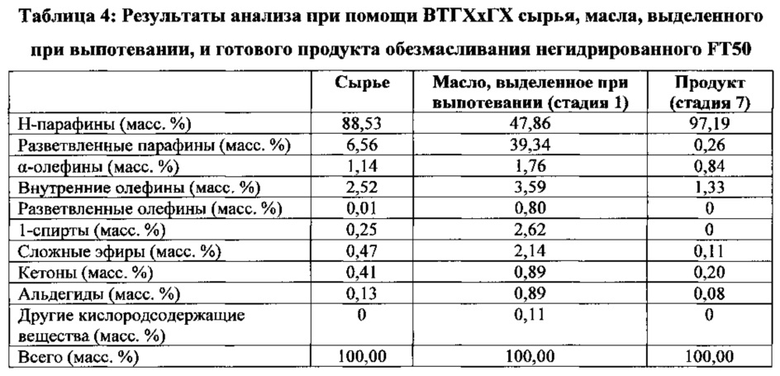

В таблице 4 показаны результаты анализа при помощи ВТГХ×ГХ сырья, масла, выделенного при выпотевании (остаточный воск), и готового обезмасленного продукта фракции негидрированного воска FT50 после 7 стадий кристаллизации.

Выход готового продукта был порядка 75-80 масс. % после 7 стадии или 7 циклов процесса обезмасливания, другими словами, поток продукта приблизительно в четыре раза больше, чем поток масла, выделенного при выпотевании.

Если это принимается во внимание и учитывается информация в таблице 4, становится абсолютно ясно, что во время обезмасливания фракционной кристаллизацией негидрированного воска FT50 не все частицы, вносящие вклад в содержание масел, удаляются на начальных стадиях обезмасливания, что приводит в результате к необходимости в многократных стадиях обезмасливания для достижения требований к продукту. Поскольку известно, что гидрирование не снижает содержание масел, нет необходимости гидрировать продукт каждой стадии обезмасливания для определения, были ли достигнуты требования по маслу или нет.

Заявитель обнаружил, что конкретные частицы, такие как алифатические олефины, спирты, сложные эфиры, кетоны и альдегиды, присутствуют в готовом продукте даже после 6 или 7 стадий обезмасливания. Без ограничения какой-либо теорией заявитель считает, что эти компоненты могут вносить вклад в содержание масел. Например, любая степень разветвления у этих компонентов будет приводить к образованию изопарафина после гидрирования, что будет влиять на растворимость в МЭК и глубину проникновения иглы.

Хотя очередность обработки (обезмасливание с последующим гидрированием) в конечном итоге дает готовый восковой продукт, который удовлетворяет всем требуемым характеристикам, увеличение числа стадий обезмасливания с, например, 3 до, например, 7 для фракции воска FT50, как предполагается, приводит к более чем удвоению затрат, требуемых для сооружения коммерческого устройства для обезмасливания.

Обезмасливание гидрированного воска

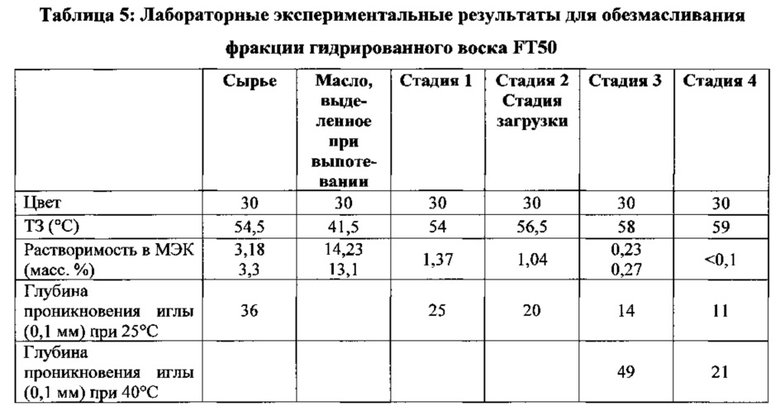

Фракцию гидрированного воска FT50 также обезмасливали при помощи такого же процесса обезмасливания фракционной кристаллизацией в лабораторном масштабе. Перед обезмасливанием бутилированный гидрокситолуол добавляли в качестве антиоксиданта. Целью было получение фракции воска со следующими характеристиками продукта: цвет по Сейболту +30, растворимость в МЭК менее 0,5 масс. % и глубина проникновения иглы (0,1 мм) при 25°C менее 18. Результаты для фракции гидрированного воска FT50 указаны в таблице 5.

Как можно увидеть из результатов выше, желаемые характеристики продукта в этом конкретном примере можно достичь за 3 стадии или цикла (каждый из четырех фаз) для фракции гидрированного воска FT50, тогда как желаемые характеристики продукта можно достичь только после 7 стадий при использовании фракции негидрированного воска FT50.

Известно, что после гидрирования обезмасленной фракции воска, полученного синтезом Фишера-Тропша, происходит незначительное размягчение воска (увеличение глубины проникновения иглы) и незначительное увеличение растворимости в МЭК. Это будет (но для настоящего изобретения) необходимо привести в соответствие путем внедрения более жесткого требования к стадии обезмасливания так, чтобы после гидрирования обезмасленного воска характеристики готового продукта все еще удовлетворялись. По этой причине требование к растворимости в МЭК, иными словами, будет необходимо устанавливать более жестким, например, менее 0,1 масс. %, для фракции обезмасленного негидрированного воска, полученного синтезом Фишера-Тропша, тогда как требование к растворимости в МЭК можно установить менее жестким, например, менее 0,5 масс. %, для фракции воска, полученного синтезом Фишера-Тропша, которую сначала гидрировали, а затем обезмасливали.

Этот пример ясно показывает влияние, которое гидрирование воскового сырья перед обезмасливанием может иметь на процесс фракционной кристаллизации и эффективность процесса.

Аналогичные результаты получали, когда использовали так называемую фракцию воска FT60 (с точкой затвердевания от 60°C до 69°C), хотя фракцию негидрированного воска FT60 можно обезмаслить до растворимости в МЭК менее чем 0,1 масс. % при помощи 6 стадий, а не 7 или 8, как было в случае для фракции негидрированного воска FT50.

Пример 2

Обезмасливание растворителем с последующим гидрированием

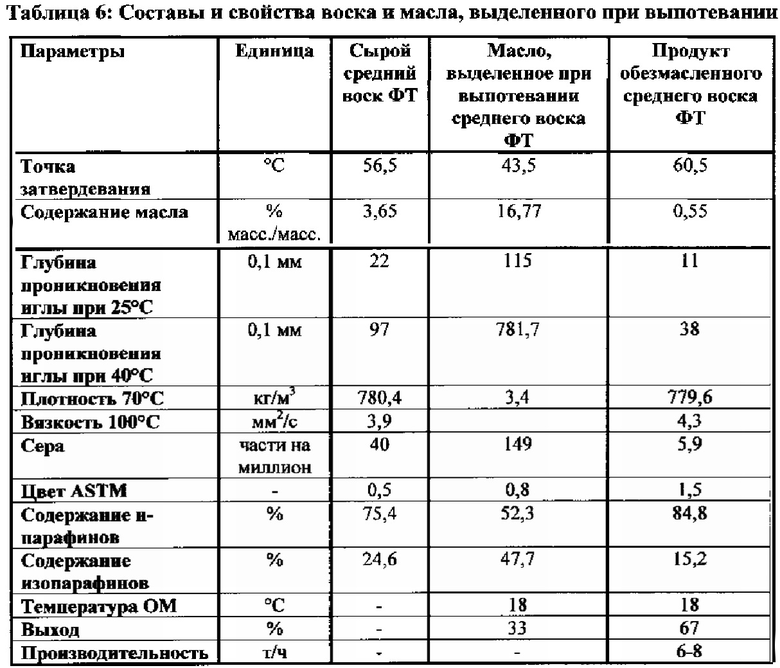

Воск, полученный катализируемым железом (Fe) процессом Фишера-Тропша, перегоняли для удаления легкой фракции, тяжелой восковой фракции и промежуточной фракции, кипящей от 350 до 500°C, для обеспечения так называемого среднего воска ФТ. Точка затвердевания среднего воска ФТ составляла 58°C. 700 тонн этого среднего воска ФТ обезмасливали при помощи процесса обезмасливания растворителем. Средний воск ФТ распыляли под давлением 3 бар в 5 м колонне в атмосфере воздуха с образованием порошка воска. Порошок воска затем смешивали с растворителем 1,2-дихлорэтаном в смесителе при температуре 18°C при соотношении воска к растворителю от 1:2 до 1:3 для извлечения масляных компонентов (масло, выделенное при выпотевании) в растворитель. Смесь частиц воска в растворителе подавали со скоростью приблизительно 6-8 т/ч в фильтровальную установку, в которой частицы воска отфильтровывали от растворителя, а восковый фильтровальный осадок снова смешивали с растворителем 1,2-дихлорэтаном для извлечения оставшихся масляных компонентов из него. Растворитель затем отделяли независимо как от фракции продукта, так и от фракции масла, выделенного при выпотевании, посредством вакуумной дистилляции. Цикл занимал четыре дня при температуре извлечения 18°C и выходе 6-8 т/ч. Составы и характеристики фракций воска и масла, выделенного при выпотевании, показаны в таблице 6.

Продукт обезмасленного среднего воска ФТ (после обезмасливания растворителем) гидрировали при помощи катализатора Kata Leuna KL8231 (Ni/Cr на подложке из оксида алюминия) при следующих условиях: Т=300°C, р=150 бар, ЧОСЖ=1,0-1. В таблице 7 показан состав гидрированного среднего воска ФТ.

Данные о цвете и содержании серы были в описании. Данные о содержании масел и глубине проникновения иглы незначительно возрастали после гидрирования. Содержание н-алканов повышалось из-за преобразования линейных олефинов и окисленных компонентов в н-алканы.

Гидрирование с последующим обезмасливанием растворителем

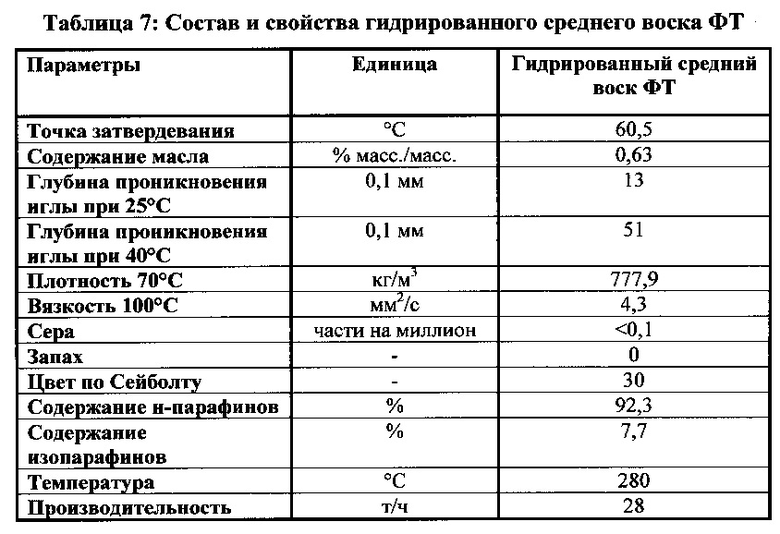

40-тонную партию среднего воска ФТ гидрировали при помощи катализатора гидрирования Kata Leuna KL8231 при следующих условиях: Т=280°C, р=150 бар, ЧОСЖ=1,0-1, производительность=4 т/ч. Результаты показаны в таблице 8.

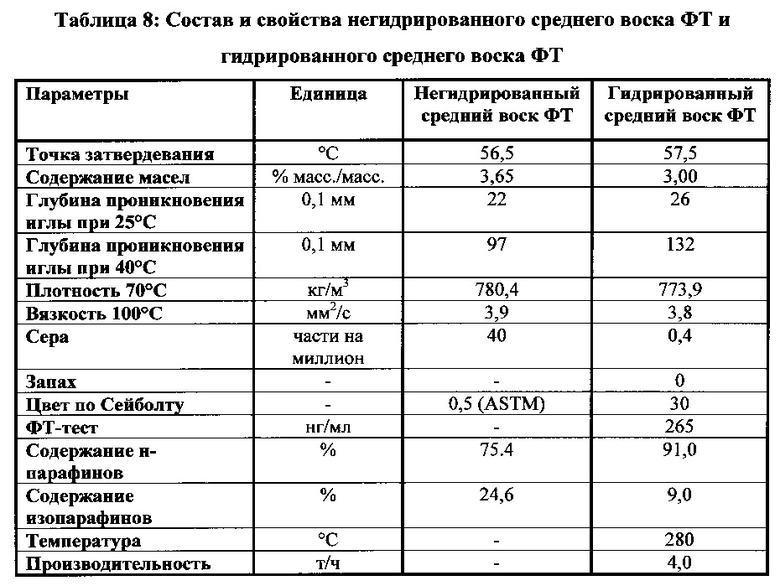

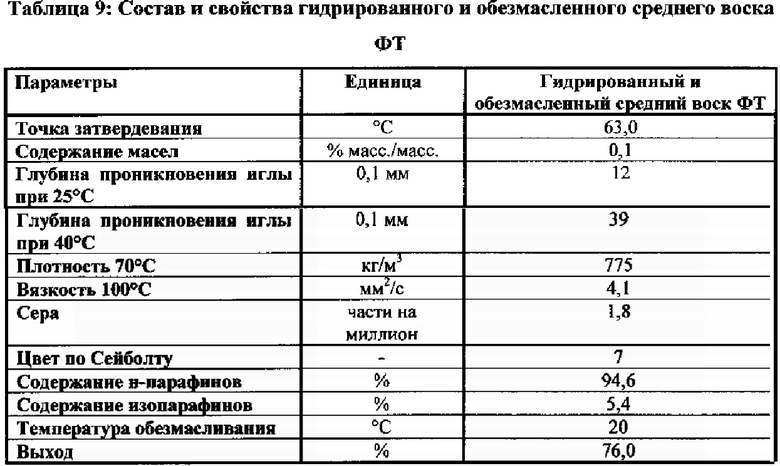

Гидрированный средний воск ФТ обезмасливали посредством обезмасливания растворителем, следуя процедуре, описанной выше. В таблице 9 показаны полученные конечные продукты.

Цвет гидрированного и обезмасленного среднего воска ФТ ухудшался главным образом во время лабораторного обезмасливания растворителем (вероятно во время перегонки, используемой для отделения продукта от растворителя). Это может приводить к необходимости в дополнительной стадии гидрирования.

Предпочтительно способ настоящего изобретения улучшает эффективность обезмасливания воска и снижает сложность в отношении соответствия требованиям к готовому восковому продукту, поскольку никакое допущение не надо делать на размягчение воска или увеличение растворимости в МЭК во время гидрирования. Риск обесцвечивания во время или после обезмасливания низкий, если все оксигенаты и олефины превращаются во время гидрирования, поскольку никакие дополнительные соединения не добавляют во время процесса обезмасливания с фракционной кристаллизацией, а температуру воска поддерживают достаточно низкой.

Изобретение относится к способу обработки или очистки воска для получения очищенного воска. Промышленные воски, в частности парафиновые воски, используются для различных применений, таких как свечи, пищевые покрытия, клейкие материалы, гидрофобизирующие средства для древесины, резин и пр. Причем способ включает гидрирование парафинового исходного воска, который представляет собой полученный синтезом Фишера-Тропша воск, характеризующийся содержанием растворимых в МЭК масел более 0,5 масс. % и содержащий по меньшей мере 0,1 масс. % кислородсодержащих углеводородов, для получения гидрированного воска и затем обезмасливание гидрированного воска путем подвергания гидрированного воска процессу обезмасливания фракционной кристаллизацией для снижения таким образом содержания растворимых в МЭК масел гидрированного воска до менее чем 0,5 масс. % с получением очищенного воска со средней точкой затвердевания от 45°С до 69°С при определении при помощи тестовой процедуры, установленной в ASTM D938. Способ улучшает эффективность обезмасливания воска. 7 з.п. ф-лы, 1 ил., 9 табл., 2 пр.

1. Способ обработки или очистки воска для получения очищенного воска, причем способ включает

гидрирование парафинового исходного воска, который представляет собой полученный синтезом Фишера-Тропша воск, характеризующийся содержанием растворимых в МЭК масел более 0,5 масс. % и содержащий по меньшей мере 0,1 масс. % кислородсодержащих углеводородов, для получения гидрированного воска и

затем обезмасливание гидрированного воска путем подвергания гидрированного воска процессу обезмасливания фракционной кристаллизацией для снижения таким образом содержания растворимых в МЭК масел гидрированного воска до менее чем 0,5 масс. %, с получением очищенного воска со средней точкой затвердевания от 45°С до 69°С при определении при помощи тестовой процедуры, установленной в ASTM D938.

2. Способ по п. 1, отличающийся тем, что исходный воск содержит по меньшей мере 0,5 масс. % алифатических олефинов.

3. Способ по п. 2, отличающийся тем, что исходный воск гидрируют так, чтобы все олефины были насыщенными.

4. Способ по п. 1, отличающийся тем, что исходный воск представляет собой воск, полученный процессом Фишера-Тропша, в котором используют катализатор Фишера-Тропша на основе кобальта.

5. Способ по п. 1, отличающийся тем, что гидрированный воск обрабатывают при температуре менее 80°С во время процесса обезмасливания фракционной кристаллизацией.

6. Способ по п. 5, отличающийся тем, что гидрированный воск обрабатывают при температуре менее 70°С во время процесса обезмасливания фракционной кристаллизацией.

7. Способ по п. 1, отличающийся тем, что исходный воск имеет следующий состав, причем компоненты добавлены до 100 масс. %, или, если не добавлены до 100%, баланс тогда восполнен по меньшей мере одним другим компонентом воска:

н-парафин - от 85 до 95 масс. %,

разветвленный парафин - от 1 до 10 масс. %,

α-олефины - от 0,5 до 10 масс. %,

внутренние олефины - от 0,5 до 10 масс. %,

разветвленные олефины - от 0,001 до 1 масс. %,

l-спирты - от 0,01 до 5 масс. %,

сложные эфиры - от 0,01 до 5 масс. %,

кетоны - от 0,01 до 5 масс. %,

альдегиды - от 0,01 до 1 масс. %.

8. Способ по п. 1, отличающийся тем, что по меньшей мере 85% по массе парафинов в исходном воске представляют собой н-парафины, а не изопарафины.

| US 3232862 A, 01.02.1966 | |||

| US 6074548 A, 13.06.2000 | |||

| EP 0668342, 23.08.1995 | |||

| ПОДЪЕМНЫЙ БАРАБАН КАРТОФЕЛЕУБОРОЧНОГОКОМБАЙНА12 | 0 |

|

SU323092A1 |

| Способ получения восковых продуктов для защиты резиновых изделий от озонного растрескивания | 1988 |

|

SU1576543A1 |

| Способ получения восковых продуктов для защиты резиновых изделий от озонного растрескивания | 1985 |

|

SU1298241A1 |

Авторы

Даты

2017-11-13—Публикация

2013-07-30—Подача