Настоящее изобретение касается способа получения AlMn полосы или листа для получения компонентов с помощью пайки, а также продуктов, получаемых с помощью упомянутого способа. В частности, данный способ относится к материалам ребер, применяемых в теплообменниках. Данные ребра могут быть с плакированием припоем или без него в зависимости от применения.

Сегодня проблемой является производство легких компонентов для автомобильного рынка. В этой связи множество исследований направлено на снижение массы теплообменников путем использования более тонкой полосы, без ухудшения и вместо этого зачастую улучшая другие характеристики продукта и изготовления. Чтобы иметь возможность делать это, необходимо создавать новые материалы с более высокой прочностью после пайки по сравнению со сплавами, используемыми в настоящее время, а также с надлежащими коррозионными свойствами. Для ребер это означает, что они должны быть расходуемыми по сравнению с другими частями теплообменника, имея меньший коррозионный потенциал, чем эти части. Увеличенная прочность ребер достигается в современных печах для пайки в контролируемой атмосфере, которые ограничивают применение определенных элементов сплава, подобных Mg, ранее использовавшихся в полосе для вакуумной пайки. Ребра должны иметь возможность легко передаваться изготовителю и легко деформироваться перед пайкой, что накладывает некоторые требования на формируемость в поставляемом состоянии. Полоса для ребер всегда поставляется в виде тонкой, 50-200 мкм, и нарезанной узкой полосы, что очень затрудняет обращение с ней, если она полностью смягчена отжигом. Поэтому данная полоса обычно поставляется в полутвердом виде с ограниченной формируемостью.

Достижение более высоких уровней прочности после пайки довольно затруднительно без ухудшения выполнения пайки, что описывается как сопротивление прогибанию и сопротивление проникновению жидкого ядра во время пайки или необходимой формируемости при формировании ребер из полосы. Только когда новые материалы будут удовлетворять этим требованиям, возникнет возможность использования более тонких ребер с высокой прочностью после пайки, тем самым снижая массу по сравнению с применяемыми сейчас продуктами.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В предшествующем способе, известном из SЕ-С2-510 272, используется сплав, содержащий ≤0,7% Fe, 1,4-2,0% Mn, 0,5-1,5% Si, ≤0,5% Mg, ≤0,1% Cu, ≤2,5% Zn, 0,05-0,3% Zr и остальное алюминий за исключением неизбежных примесных элементов. Отлитые слитки предварительно нагревают при не больше чем 550°С в течение меньше чем 12 часов перед горячей прокаткой и последующей холодной прокаткой, промежуточным отжигом и окончательной холодной прокаткой, чтобы получить марку листа Н14. После пайки данный материал имеет прочность 50 МПа. Устойчивость к прогибанию во время пайки для полосы толщиной 0,1 мм была 14 мм, и это считается вполне хорошим для применяемого способа. Однако исходно доставленная полоса имела растяжение, А50мм, только 1,5%, и глубина проникновения жидкого ядра во время пайки не рассматривалась.

Способ получения полосы или листа для теплообменников известен из US-А-6743396, в котором описывается сплав, содержащий ≤0,5% Fe, 1,0-1,8% Mn, 0,3-1,2% Si, ≤0,3% Mg, ≤0,1% Cu, ≤0,1% Zn, ≤0,1% Ti, 0,05-0,4% Cr+Zr, ≤0,15% Sn, остальное алюминий и неизбежные примеси, причем отношение %Sn/%Si составляет ≥0,03. Слитки представляют собой отливки, которые позже предварительно нагревают до исходной температуры прокатки меньше чем 520°C в течение, самое большее, 12 часов и подвергают горячей прокатке до толщины от 2 до 10 мм при конечной температуре горячей прокатки не меньше чем 250°С. Последующую холодную прокатку до конечной толщины от 50 мкм до 500 мкм выполняют с промежуточным отжигом. Окончательный отжиг проводят при температуре, по меньшей мере, 300°С, при которой данный материал полностью или большей частью рекристаллизуется. После пайки достигается величина 0,2% условного предела текучести, по меньшей мере, 60 МПа. В данном документе ничего не говорится о прогибании или проникновении жидкого ядра во время пайки, и формируемость в доставляемом размере не оценивается. Патент фокусируется только на прочности после пайки и устойчивости ребра к коррозии. Высокая конечная температура отжига обычно дает полностью или частично рекристаллизованную структуру согласно указанному патентному описанию.

Al-Mn сплав с "высокой" прочностью известен из US-А-4235628, но его величина 0,2% условного предела текучести после пайки составляет только 50 МПа. Состав данного сплава: 0,8-2% Mn, 1,4-3% Si, 0,2-1% Fe, 0-0,2% Cu, 0-0,2% Mg; остальное Al и до 0,2% примесей. Материал окончательно отжигают при температуре свыше 450°С. Ничего не говорится об устойчивости к прогибанию или о глубине проникновения жидкого ядра во время пайки. Высокое содержание кремния, без сомнения, дает сплав, чувствительный к проникновению жидкого ядра во время пайки.

В JP08246117 описан сплав, содержащий 0,6-1,6% Mn, 0,05-0,8% Si, 0,1-1,0% Cu, 0,05-0,5% Mg и Cr, Ti или Zr до 0,3%. Некоторый интервал плотности мелких частиц, 0,02-0,2 мкм размером, отмечается для материала, который получают путем отливки слитков, предварительного нагрева ниже 500°С перед горячей прокаткой, за которой следует холодная прокатка, отжиг и окончательная холодная прокатка, при отношении 20-80%. Данный материал предназначается для трубы с расходуемым поверхностным слоем и, следовательно, не соответствует требованиям и применениям для ребер.

В JP03287738 устойчивый к прогибанию материал получают, используя особую алюминиевую композицию и способ для получения марок Н14 и Н24 и используя промежуточный отжиг во время получения. Данный материал используется при вакуумной пайке и содержит большие количества Mg, 0,3-1,5%, которые неприемлемы для пайки в САВ печах (пайки с контролируемой атмосферой). Без высокого содержания Mg данный материал не будет обеспечивать желаемую микроструктуру, требуемую для высокой прочности после пайки. Материал с таким высоким содержание Mg не будет давать низкую чувствительность к проникновению жидкого ядра, требуемую сейчас производителями теплообменников. Ничего не упоминается о чувствительности к проникновению жидкого ядра во время пайки или формируемости в доставляемом состоянии. Также содержание Mn слишком низкое для достижения высокой прочности, требуемой при переходе к более тонкому материалу.

В паяных теплообменниках обычно необходимо выбирать разные сплавы в разных частях в ребрах, трубках, пластинах и головных частях, чтобы избегать коррозии с образованием дыр в трубках и пластинах, при этом используя расходуемые ребра. Это часто обеспечивают путем легирования ребер Zn, чтобы снизить их коррозионный потенциал до надлежащего уровня относительно других частей. Вследствие этого материалы, применяемые для трубок и пластин, обычно имеют добавки Mn и Cu с целью увеличения их коррозионного потенциала. Это одна из причин, почему оптимальная композиция и обработка ребер заметно отличается от обработки трубок или пластин.

При практическом тестировании материала, полученного согласно ранее известным способам, было установлено, что свойства алюминиевой полосы недостаточны для определенных применений, когда производителям нужно снижать размер. Это, в частности, относится к высокой прочности после пайки в объединении с хорошей устойчивостью к прогибанию и низкой чувствительностью к проникновению жидкого ядра материала вместе с требованиями формируемости для получения ребер из полосы.

Было обнаружено, что путем очень точного контроля движущей силы для рекристаллизации материала во время пайки получается объединение замечательной прочности после пайки вместе с хорошей устойчивостью к прогибанию и низкой чувствительностью к проникновению жидкого ядра во время пайки. Движущая сила рекристаллизации представляет собой движущую силу, создаваемую накопленной деформацией прокатки за вычетом тормозящего давления, вызываемого численной плотностью частиц.

Получаемый материал получает высокую прочность после пайки в уникальном объединении с хорошими предпосылками пайки, а именно высокой устойчивостью к прогибанию и низкой чувствительностью к проникновению жидкого ядра во время пайки, и хорошую формируемость при размере в состоянии поставки. Материал ребер имеет коррозионный потенциал, который может согласовываться с другими частям теплообменника, таким как трубки, так что трубки могут быть защищены путем расходования материала ребер. Данный материал может использоваться для изготовления продуктов с помощью любого способа пайки в частности способа пайки, в контролируемой атмосфере (САВ).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

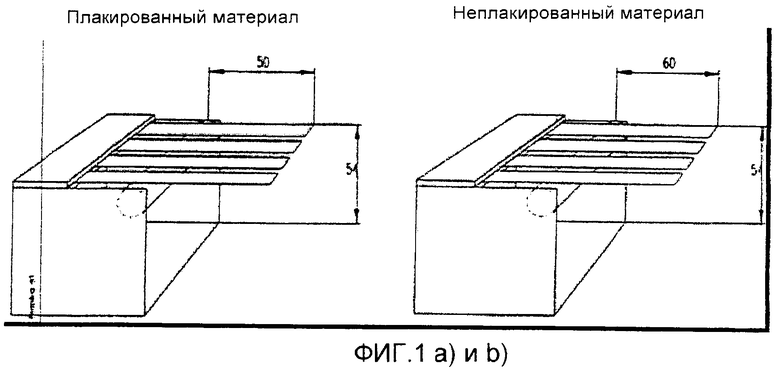

Фиг.1а показывает устройство с установленными образцами, применяемое для тестов прогибания плакированной полосы с использованием консольной балки длиной 50 мм.

Фиг.1b показывает устройство с установленными образцами, применяемое для тестов прогибания неплакированной полосы с использованием консольной балки длиной 60 мм.

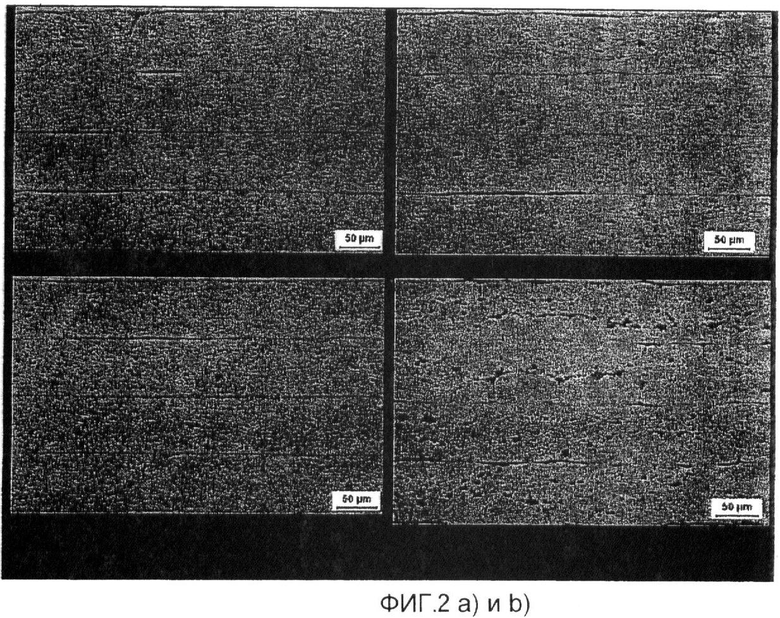

Фиг.2а показывает микроструктуру материала С после пайки Н24-марки (слева) и О-марки (справа) после 1% предварительного растяжения перед пайкой.

Фиг.2b показывает микроструктуру материала С после пайки Н24-марки (слева) и О-марки (справа) после 3% предварительного растяжения перед пайкой.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Объектом настоящего изобретения является способ получения алюминиевой полосы, которая после пайки имеет относительно очень высокую прочность, объединенную с очень хорошими предпосылками для пайки, описываемые как высокая устойчивость к прогибанию и очень низкая чувствительность к проникновению жидкого ядра во время пайки, а также достаточно хорошие свойства формируемости в условиях поставляемого состояния полосы. Эти листы предполагается использовать для ребер в теплообменниках, получаемых с помощью CAB пайки, но, возможно, также получаемых с помощью вакуумной пайки.

Данная цель достигается с помощью способа согласно настоящему изобретению для получения AlMn листов, в котором прокатные заготовки получают из расплава, который содержит (в массовых процентах) 0,3-1,5% Si, ≤0,5% Fe, ≤0,3% Сu, 1,0-2,0% Mn, ≤0,5% Mg, ≤4,0% Zn, ≤0,5% Ni, ≤0,3% каждого из элементов из групп элементов IVb, Vb или Vib таблицы элементов, причем сумма этих элементов составляет ≤0,5%, и неизбежные примесные элементы, индивидуальные количества которых составляют, самое большее, 0,05%, и сумма которых составляет, самое большее, 0,15%, а также алюминий в качестве остального, при этом прокатные заготовки перед горячей прокаткой предварительно нагревают при температуре предварительного нагрева менее чем 550°С, предпочтительно от 400 до 520°С, более предпочтительно от 450 до 520°С, даже более предпочтительно от 470 до 520°С, чтобы регулировать число и размер дисперсных частиц (частицы, осаждающиеся из пересыщенного твердого раствора), после чего предварительно нагретые прокатные заготовки подвергают горячей прокатке в горячую полосу. Все количества легирующих элементов ниже даются в массовых процентах. Обычное полное обжатие по высоте при горячей прокатке составляет >95% от толщины полосы. Размер выхода горячей полосы находится в диапазоне от 2 до 10 мм. Полоса может отжигаться после горячей прокатки или при толщине холодной прокатки свыше 0,5 мм. Полосу затем подвергают холодной прокатке с полным обжатием, по меньшей мере, 90%, предпочтительно свыше 95%, наиболее предпочтительно свыше 97,5%, и холоднокатаную полосу подвергают термической обработке, чтобы получить величину условного предела текучести, который составляет 50-90% ее величины условного предела текучести в состоянии после холодной прокатки (не полный смягчающий отжиг) до величины 0,2% условного предела текучести в диапазоне от 100 до 200 МПа, более предпочтительно в диапазоне 120-180 МПа, наиболее предпочтительно 140-180 МПа. Материал полосы после этого имеет микроструктуру с численной плотностью частиц в диапазоне от 1 до 20×106, предпочтительно от 1,3 до 10×106, наиболее предпочтительно от 1,4 до 7×106 частиц/мм2, причем частицы имеют эквивалентный диаметр в диапазоне 50-400 нм. Большая часть этих мелких частиц образуется во время предварительного нагрева перед горячей прокаткой. Описание того, как измеряли плотность частиц, приводится в примере 1.

Альтернативно, такая же композиции расплава может разливаться путем непрерывной отливки в полосу, например путем отливки полосы между валками, как описано в ЕР1250468. Отлитую полосу дополнительно прокатывают, получая изделие промежуточного размера, которое затем отжигают и еще раз подвергают холодной прокатке с обжатием, по меньшей мере, 60%, предпочтительно свыше 75%, чтобы получить материал для ребер окончательного размера, который имеет первую величину условного предела текучести. Материал для ребер обрабатывают термически до отпускной твердости с целью смягчения материла путем отпуска без какой-либо рекристаллизации сплава полосы таким образом, что получается полоса, имеющая вторую величину условного предела текучести, которая на 10-50% меньше, предпочтительно на 15-40% меньше, чем величина, получаемая непосредственно после второй холодной прокатки, вследствие чего полученный 0,2% условный предел текучести лежит в диапазоне 100-200 МПа, предпочтительно 120-180 МПа, более предпочтительно 120-160 МПа. Материал полосы после этого имеет микроструктуру, содержащую частицы, имеющие диаметр в диапазоне 50-400 нм, с численной плотностью частиц в диапазоне от 1×106 до 20×106, от 1,3×106 до 10×106, предпочтительно от 1,4×106 до 7×106 частиц/мм2. Большая часть этих частиц образуется во время промежуточного отжига.

Обычная толщина холоднокатаной готовой полосы меньше чем 0,2 мм, предпочтительно меньше чем 0,15 мм, наиболее предпочтительно меньше чем 0,10 мм. Данный материал имеет только желаемые свойства для отпущенного состояния, например, в состоянии Н22, Н24 или в состоянии Н26 (деформационно упрочненное, повторно отожженное до 1/4, 1/2 и 3/4 твердости соответственно). Отжигающую обработку выполняют в виде повторного отжига в рулоне или в печи непрерывного отжига, используя соответствующе устанавливаемую температуру.

Настоящее изобретение основано на композиции расплава, пригодной для согласования изменения микроструктуры во время всей обработки для получения желаемых свойств после пайки и осуществления пайки наряду, а также для адекватных свойств полосы в состоянии поставки. В частности, высокая прочность после пайки, объединенная с хорошей устойчивостью к прогибанию и низкой чувствительностью к проникновению жидкого ядра во время пайки, а также сравнительно хорошая формируемость в поставляемом состоянии перед формированием ребер находятся в фокусе данного изобретения. Величина 0,2% условного предела текучести после пайки составляет, по меньшей мере, 60МПа и обычно приблизительно 70 МПа. Устойчивость к прогибанию данного материала составляет ≤35 мм, более предпочтительно ≤30 мм, наиболее предпочтительно ≤25 мм, когда измеряется, как определено в примере 1 на полосе менее чем 0,1 мм толщиной. Во время пайки не происходит сильного проникновения жидкого ядра. Формируемость, измеряемая как удлинение с разрушением, А50мм, обычно превышает 3%. Так как рулоны всегда разрезают на довольно узкие полосы перед поставкой, все механические свойства измеряют и определяют в направлении прокатки.

Высокая степень деформации увеличивает движущую силу, хотя большое число мелких частиц замедляет движущее давление рекристаллизации. Движущая сила увеличивается с увеличением прокатного обжатия, особенно холодного обжатия, но будет снижаться обратно во время отжига при окончательном размере. Прочность в состоянии поставки для данного типа сплава и обработки пропорциональна движущей силе. Число мелких частиц необходимо регулировать с помощью предварительного нагрева до менее чем 550°С, предпочтительно от 400 до 520°С, более предпочтительно от 450 до 520°С и в особенности от 470 до 520°С перед горячей прокаткой в объединении, главным образом, с химической композицией. Численная плотность частиц пропорциональна тормозящему давлению, затрудняет рекристаллизацию. Чрезвычайно важно регулировать движущую силу и тормозящее давление количественно, чтобы достигать хороших свойств материала, на разных упомянутых выше стадиях. Контроль данного способа внутри диапазонов, заявленных в данном изобретении, дает хорошую воспроизводимость свойств материала.

Mn в дисперсных частицах и в твердом растворе увеличивает прочность после пайки. Кроме того, Mn в регулируемом числе частиц является благоприятным для регулирования устойчивости к прогибанию и чувствительности к проникновению жидкого ядра, так как эти частицы регулируют процесс рекристаллизации во время нагрева при пайке, приводя к образованию больших рекристаллизованных зерен. Содержание в расплаве, получаемое согласно настоящему изобретению и составляющее по меньшей мере 1,0 и самое большее 2,0% обеспечивает прочность полосы согласно настоящему изобретению. Оптимальные свойства могут быть надежно достигнуты, если содержание Mn составляет, по меньшей мере, 1,3% и, самое большее, 1,8%, даже более предпочтительно, если содержание Mn составляет от 1,4 до 1,7%.

Fе обладает вредным эффектом, главным образом потому, что оно увеличивает риск образования больших интерметаллических частиц, образующихся во время затвердевания. Оно также ограничивает количество и применение Mn в материале. Поэтому его необходимо ограничивать как 0,5%, предпочтительно как 0,3%.

Si уменьшает растворимость Mn и вызывает высокую плотность дисперсных частиц при объединении с Mn. Это способствует высокой прочности и хорошей устойчивости к прогибанию. Некоторое количество Si также присутствует в твердом растворе. Находясь в твердом растворе и в дисперсных частицах, Si увеличивает прочность. Слишком высокий уровень Si увеличивает риск проникновения жидкого ядра во время пайки. Содержание Si в ядре должно быть 0,3-1,5%, предпочтительно 0,5-1,1%, наиболее предпочтительно 0,65-0,95%. Для материала, который необходимо плакировать, содержание Si должно быть 0,3-1,5%, предпочтительно 0,4-1,1%, наиболее предпочтительно 0,45-0,9%, причем содержание всех других компонентов такое же, как для неплакированного материала.

Прочность и устойчивость к прогибанию могут быть дополнительно улучшены путем добавления элементов IVb, Vb или Vib групп, или комбинации этих элементов, к сплаву согласно настоящему изобретению, так как некоторые из этих элементов будут увеличивать численную плотность мелких дисперсных частиц. Индивидуальное содержание этих элементов, формирующих дисперсные частицы, должно быть меньше чем 0,3%, и сумма этих элементов ≤0,5%, чтобы избежать образования грубых частиц, получающихся во время затвердевания. Такие частицы оказывают отрицательное влияние на формируемость и прочность полосы, получаемой согласно настоящему изобретению. Содержание элементов IVb, Vb или VIb групп предпочтительно должно быть в диапазоне 0,05-0,2%. Предпочтительно ≤0,3% Zr используют в качестве образующего дисперсные частицы элемента из данных групп, предпочтительно в диапазоне 0,05-0,2%, более предпочтительно 0,1-0,2%. Кроме того, при комбинации Mn и Fe, Cr это может приводить к очень грубым частицам. Следовательно, в сплаве, применяемом согласно настоящему изобретению, если добавляют Cr, содержание Mn необходимо снижать.

Содержание Cu ограничивают до, самое большее, 0,3%, предпочтительно ниже 0,1%, в сплаве, применяемом согласно настоящему изобретению. Cu увеличивает прочность, но также приводит к положительному коррозионному потенциалу, который не желателен в материалах ребер. Положительный коррозионный потенциал ограничивает возможности комбинации с другими материалами в паяном теплообменнике. Кроме того, коррозионное поведение, особенно в отношении межкристаллической коррозии, ухудшается с увеличением содержания Cu.

Небольшие количества Mg могут быть добавлены к сплаву, применяемому согласно настоящему изобретению, в качестве увеличивающего прочность элемента. Однако, так как Mg имеет очень сильное отрицательное влияние на способность к пайке в САВ, содержание магния ограничивают до, самое большее, 0,5%, предпочтительно ниже 0,3%, наиболее предпочтительно ниже 0,1%. Он, кроме того, увеличивает риск начинающегося плавления материала при температуре пайки.

Zn может быть добавлен, чтобы уменьшать коррозионный потенциал материала ребер и, таким образом, обеспечивать трубки с катодной защитой путем расходования ребер. Используя регулирование содержания Zn в ребрах, разность коррозионного потенциала между трубками и ребрами может быть выбрана на надлежащем уровне для каждого применения. Применяемое содержание Zn обычно ограничивают до 4,0% и более предпочтительно от 0,5 до 2,8%.

Количество Sn предпочтительно нужно поддерживать ниже 0,009%, чтобы избегать проблем при прокатке.

Для пайки полосы, получаемой согласно настоящему изобретению, может быть желательно для механической прочности, если полосу плакируют с одной или обеих сторон, используя плакирующий слой толщиной от 3% до 20% от всей толщины полосы на каждой стороне. Применяемые сплавы могут быть, например, типичными сплавами для пайки на основе Al-Si (Si 7-13%), такими как АА4343, АА4045 или АА4047, а также типичными защитными плакирующими сплавами на основе коммерчески чистых Al сплавов (АА1ХХХ, Si 0-0,5%) и модификациями этих сплавов (Si 0,5-7% или Si 0,6-6,5%), такими как Al сплавы, имеющие содержание Si 1,2,3,4,5 или 6% Si. Плакирование в данном случае предпочтительно осуществляют с помощью прокатки.

ПРИМЕРЫ

Пример 1

Два слитка из материала А1 и А2 с композицией из 0,8-0,9% Si, 0,2% Fe, 1,6% Mn, 0,11-0,12% Zr, 1,5-1,6% Zn и других элементов, каждый меньше чем 0,05%, подвергали предварительному DС-нагреву ниже 550°С и горячей прокатке с полным горячим уменьшением на 99% перед холодной прокаткой. Материал А1 непосредственно подвергали холодной прокатке до конечного размера и отжигали при разных температурах. Часть материала подвергали полному смягчающему отжигу до марки О, часть материала восстановительно отжигали до марки Н24 и часть материала не отжигали совсем, получая марку Н18. Все образцы подвергали термической обработке, моделируя пайку при 600°С.

Свойства показаны в таблице 1.

Устойчивость к прогибанию измеряли согласно следующему способу. Материал устанавливали в специальное устройство, как показано на фиг.1. Вырезали образцы шириной 15 мм поперек направления прокатки и, по меньшей мере, 90 мм вдоль направления прокатки. Четыре образца устанавливали в данном устройстве. Длина консольной балки была 60 мм, и свободный конец консоли был на 54 мм выше поверхности измерительной таблицы.

Данное устройство помещали в печь и температуру повышали согласно следующему циклу:

20°C->400°C/25 мин+400°С/5 мин+400°С->600°С/13 мин+600°С/10 мин.

Образцы удаляли сразу после последней выдержки при 600°С.

Свойства материалов А1 и А2. Устойчивость к прогибанию измеряли, используя длину консольной балки 60 мм

[%]

[%]

[МПа]

[мм]

[МПа]

[МПа]

Результаты показывают, что гораздо более высокая прочность после пайки получается с марками О, без промежуточного отжига, Н24 и Н18 по сравнению с состоянием поставки (марка Н14).

Пример 2

Три слитка из одной партии с композицией из 0,8% Si, 0,2% Fe, 1,6% Mn, 0,12% Zr, 1,6% Zn и других элементов, каждый меньше чем 0,05%, подвергали предварительному нагреву при разных температурах перед горячей прокаткой, чтобы улучшить исходную формируемость и устойчивость к прогибанию во время пайки. Конечные температуры и полные времена нагрева для разных брусков были для В1 - 457°С/11 часов, для В2 - 490°С/15 часов, для В3 - 540°С/21 час. Материалы подвергали горячей прокатке, холодной прокатке и восстановительному отжигу до марки Н24. Свойства 0,1 мм окончательной полосы даны в таблице 2.

Свойства, измеренные для материала В. Устойчивость к прогибанию измеряли, используя длину консольной балки 60 мм

Rр0,2 [МПа]

А50мм [%]

[мм]

Результаты показывают, что существует оптимальная температура и время для предварительного нагрева перед горячей прокаткой, чтобы достичь лучшей комбинации формируемости исходной марки и устойчивости к прогибанию во время пайки. Снижение исходного 0,2% условного предела текучести от 197 МПа до 175 МПа заметно улучшает устойчивость к прогибанию во время пайки.

Пример 3

Влияние исходной марки исследовали на плакированной полосе материала С следующей композиции:

Сердцевина: Mn=1,6%, Si=0,8%, Fe=0,2%, Zn=1,5%, Zr=0,11%, другие элементы каждый меньше чем 0,05%. Плакирование: Si=7,7%, Fe=0,1%, другие элементы каждый меньше чем 0,05%. Материал плакировали на 10% на каждой стороне. Плакирование выполняли во время горячей прокатки.

Материал DС-отливали, затем подвергали предварительному нагреву ниже 550°С, горячей прокатке до 4 мм и холодной прокатке до конечной толщины 0,10 мм. Материал в состоянии Н14 подвергали полностью смягчающему отжигу при промежуточном размере 0,17 мм. Все образцы в данном примере брали из одинакового исходного рулона. Разные образцы могли быть взяты путем разрезания рулона в разных частях.

Чтобы измерять плотность частиц данного материала, вырезали секции в продольной, ND-RD, плоскости полосы. Эти секции механически полировали, используя суспензию Struers OP-S, содержащую 0,04 мкм коллоидный оксид кремния, на последнем этапе подготовки. Площадь сечений частиц измеряли в FЕG-SЕМ, Philips XL30S, используя систему анализа изображений от Oxford Instruments, IMQuant/X.

Изображения для измерений регистрировали в режиме обратного рассеяния, используя "in-lens" детектор в микроскопе. Измерения проводили при увеличении в ×40000 раз (относительно дисплея SЕМ). Чтобы минимизировать информационную глубину и получать хорошее пространственное разрешение в режиме обратного рассеяния, использовали низкое ускоряющее напряжение 3 кВ. Общий порог уровня серого использовали для детектирования частиц. Чтобы получать результат, который является репрезентативным по числу и распределению частиц в образце, рамки измеряемого изображения растягивали по сечению. Измерения выполняли, по меньшей мере, в семи положениях, равномерно распределенных в направлении толщины (ND) образца полосы. Расстояние между рамками каждого изображения в продольном направлении было, по меньшей мере, 15 мкм. Измеряли более чем 1000 частиц. Площадь А каждой частицы измеряли, и эквивалентный диаметр частицы вычисляли как  .

.

Образцы перед пайкой имели численную плотность частиц с диапазоном размеров 50-400 нм около 2,3×106 частиц на мм2. Величины условного предела текучести и удлинения перед пайкой, устойчивость к прогибанию и риск проникновения жидкого ядра, а также прочность после пайки для разных условий показаны в таблице 3. Прочность после пайки заметно ниже для исходного состояния Н14 (промежуточно отожженное и окончательно холодно прокатанное), чем для других. Отжиг, Н24 и О, улучшает прочность после пайки по сравнению с только холоднокатаным состоянием Н18. Отжиг существенно улучшает устойчивость к прогибанию и дополнительно улучшает исходную формируемость А50мм, а также снижает риск проникновения жидкого ядра.

Исходное состояние Н24 дает заметно улучшенную формируемость и лучшую устойчивость к прогибанию по сравнению с исходной маркой Н14. Состояние Н24 дает гораздо лучшую устойчивость к прогибанию, лучшую устойчивость к проникновению жидкого ядра и улучшенную исходную формируемость и прочность после пайки по сравнению с состоянием Н18. Состояние марки О дает лучшую исходную формируемость и устойчивость к прогибанию, чем состояние Н24, но не было привлекательным из-за проблем обращения с очень мягким и тонким материалом перед пайкой, а также риска проникновения жидкого ядра после формирования, как описано в примере 4.

Свойства, измеренные для материала С. Устойчивость к прогибанию измеряли, используя длину консольной балки 50 мм

Rр0,2

[МПа]

А50мм [%]

[мм]

[МПа]

Пример 4

Состояние марки О не является пригодным исходным состоянием, так как такая мягкая и тонкая полоса вызывает некоторые проблемы с обращением для производителей полосы и изготовителей паяных теплообменников. Одна из проблем заключается в том, что полоса всегда будет слегка вытягиваться перед пайкой. Это может вызывать плохое исполнение пайки, так как сердцевина затем становится очень чувствительной к проникновению жидкого ядра, если исходно находится в состоянии О вместо состояния Н24. Материал D следующей композиции использовали, чтобы показать это:

Сердцевина: Mn=1,6%, Si=0,8%, Fe=0,2%, Zn=1,5%, Zr=0,12%, другие элементы каждый меньше чем 0,05%.

Плакирование: Si=7,5%, Fe=0,2%, другие элементы каждый меньше чем 0,05%.

Материал плакировали на двух сторонах на 10% на каждой стороне. Плакирование выполняли во время горячей прокатки.

Данный материал промышленным образом доводили согласно описанному изобретению до окончательной толщины 0,07 мм. Часть материала отжигали до состояния Н24, Rр0,2=164 МПа, а часть до полностью мягкого состояния О, Rр0,2=60 МПа. Разные величины растяжения 0%, 1%, 3% и 5% затем применяли к данным образцам перед пайкой.

Фотографии на фиг.2 показывают, что сильное проникновение жидкого ядра происходило во время пайки для О марки, но не для Н24 марки, когда образцы предварительно растягивали на 3%. Аналогичные результаты получили для 5% предварительного растяжения. Никакая из исходных марок не чувствительна к проникновению жидкого ядра, если предварительное растяжение составляет 1% или меньше. Так как предварительное растяжение до более чем 1% обычно происходит перед пайкой, состояние марки О не является пригодным.

Пример 5

Сплав, состоящий из 1% Mn, 1% Si, 0,5% Fe, 0,09% Cu, 1% Zn, подвергали отливке между парой валков в виде 5 мм толстой полосы, холодной прокатке до 1 мм, отжигу до мягкого состояния, прокатке до толщины 0,10 мм и окончательному отжигу в течение двух часов при 260°С. Величина 0,2% условного предела текучести Rр0,2 была 130 МПа, и удлинение А50мм было 4,4%. Прочность после пайки Rр0,2 была 70 МПа, и предел прочности Rm 165 МПа. Прогибание было только 9 мм при измерении, как описано в примере 1.

Изобретение предназначено для улучшения качества полосы или листа для изготовления изделий путем пайки. Высокая прочность после пайки, объединенная с хорошей устойчивостью к прогибанию, низкой чувствительностью к проникновению жидкого ядра во время пайки и сравнительно хорошей формируемостью, обеспечивается за счет того, что прокатные заготовки получают из расплава, который содержит 0,3-1,5% Si, ≤0,5% Fe, ≤0,3% Сu, 1,0-2,0% Mn, ≤0,5% Mg, ≤4,0% Zn, ≤0,3% каждого из элементов из элементов IVb, Vb или Vib групп, и неизбежные примесные элементы, а также алюминий в качестве остального, причем прокатные заготовки перед горячей прокаткой предварительно нагревают при температуре предварительного нагрева меньше чем 550°С, предпочтительно от 400 до 520°С, более предпочтительно от 450 до 520°С, регулируя число и размер дисперсных частиц, и предварительно нагретую прокатную заготовку подвергают горячей прокате в горячую полосу. Полосу затем подвергают холодной прокатке с полным обжатием, по меньшей мере, 90%, и холоднокатанную полосу подвергают термической обработке, получая величину 0,2%

условного предела текучести, которая составляет 50-90% от величины ее условного предела текучести в холоднокатаном состоянии, до величины условного предела текучести в диапазоне от 100 до 200 МПа. 4 н. и 49 з.п. ф-лы, 2 ил., 5 пр., 3 табл.

1. Устойчивая к прогибанию полоса из сплава на основе алюминия, полученная путем

a) разливки расплава, содержащего, мас.%:

Si 0,3-1,5,

Fe ≤0,5,

Cu ≤0,3,

Mn 1,0-2,0,

Mg ≤0,5, более предпочтительно ≤0,3,

Zn ≤4,0,

Ni ≤0,5,

каждого из образующих дисперсные частицы элементов из IVb, Vb или VIb групп ≤0,3,

неизбежные примесные элементы, каждый, самое большее, 0,05, при их полном количестве, самое большее, 0,15,

остальное алюминий,

для получения слитка,

b) предварительного нагрева данного слитка при температуре менее чем 550°С, предпочтительно 400-520°С, более предпочтительно 450-520°С, в особенности больше чем от 470 до 520°С, для образования дисперсных частиц,

c) горячей прокатки с получением полосы,

d) холодной прокатки полосы, полученной на этапе с), при полном обжатии, по меньшей мере, 90%, предпочтительно >95% с получением полосы, имеющей первую величину условного предела текучести,

е) термической обработки до получения поставляемой марки и для смягчения материала путем отпуска без рекристаллизации сплава полосы с получением полосы, имеющей вторую величину условного предела текучести, которая на 10-50% ниже, чем первая величина условного предела текучести, получаемая непосредственно после холодной прокатки на этапе d, предпочтительно ниже на 15-40%, и лежит в диапазоне 0,2% условного предела текучести 100-200 МПа, более предпочтительно 120-180 МПа, наиболее предпочтительно 140-180 МПа.

2. Полоса по п.1, которая получена путем холодной прокатки с обжатием, по меньшей мере, 97,5%.

3. Полоса по п.1, которая получена без промежуточного отжига, вызывающего рекристаллизацию материала, при этом толщина материала уменьшена больше чем на 90% во время холодной прокатки на этапе d).

4. Полоса по п.1, которая получена из упомянутого расплава, содержащего, мас.%:

Si 0,5-1,1, предпочтительно 0,65-0,95,

Fe ≤0,3,

Cu <0,1,

Mn 1,3-1,8, предпочтительно 1,4-1,7,

Mg< 0,1,

Zr 0,05-0,2, предпочтительно от 0,1 до 0,2.

5. Полоса по п.1, которая получена из упомянутого расплава, содержащего от 0,5 до 2,8% Zn.

6. Полоса по п.1, которая получена из упомянутого расплава, содержащего <0,009% Sn.

7. Полоса по п.1, которая имеет в поставляемом состоянии плотность дисперсных частиц в диапазоне от 1 до 20·106, предпочтительно от 1,3 до 10·106, наиболее предпочтительно от 1,4 до 7·106 частиц/мм2, для частиц, имеющих диаметр в диапазоне 50-400 нм.

8. Полоса по п.1, которая имеет окончательную толщину меньше чем 0,2 мм, предпочтительно меньше, чем 0,15 мм, наиболее предпочтительно меньше чем 0,10 мм.

9. Полоса по п.1, которая плакирована, по меньшей мере, одним дополнительным слоем.

10. Полоса по п.9, в которой, по меньшей мере, один дополнительный слой состоит из сплава припоя.

11. Полоса по п.9, в которой, по меньшей мере, один дополнительный слой состоит из коммерчески чистого алюминиевого сплава.

12. Полоса по п.9, в которой, по меньшей мере, один дополнительный слой состоит из алюминиевого сплава, содержащего 0,6-6,5% Si.

13. Полоса по п.1, которая имеет величину 0,2% условного предела текучести после пайки, по меньшей мере, 60 МПа, предпочтительно, по меньшей мере, 70 МПа.

14. Полоса по п.1, которая имеет устойчивость к прогибанию ≤35 мм, более предпочтительно ≤30 мм, наиболее предпочтительно ≤25 мм, измеряемую на полосе толщиной 0,10 мм.

15. Устойчивая к прогибанию полоса из сплава на основе алюминия, полученная путем

а) разливки между парой валков расплава, содержащего, мас.%:

Si 0,3-1,5,

Fe ≤0,5,

Cu ≤0,3,

Mn 1,0-2,0,

Mg ≤0,5, более предпочтительно ≤0,3,

Zn ≤4,0,

каждого из образующих дисперсные частицы элементов из IVb Vb или VIb групп ≤0,3,

неизбежные примесные элементы, каждый, самое большее, 0,05, при их полном количестве, самое большее, 0,15,

остальное алюминий,

с получением полосы,

b) холодной прокатки отлитой полосы с получением материала промежуточного размера,

c) отжига материала промежуточного размера для образования дисперсных частиц,

d) холодной прокатки материала промежуточного размера в материал, подходящий для ребер теплообменника с окончательным размером при обжатии за счет прокатки, на, по меньшей мере, 60%, предпочтительно свыше 75%, с получением материала, подходящего для ребер теплообменника, имеющего первую величину условного предела текучести,

e) термической обработки материала, подходящего для ребер теплообменников, для получения поставляемой марки и смягчения данного материала путем отпуска без рекристаллизации сплава полосы, с получением полосы, имеющей вторую величину условного предела текучести, которая на 10-50% ниже, чем первая величина условного предела текучести, получаемая непосредственно после холодной прокатки на этапе d), предпочтительно на 15-40% ниже, и лежит в диапазоне 0,2% условного предела текучести 100-200 МПа, более предпочтительно 120-180 МПа, наиболее предпочтительно 120-160 МПа.

16. Полоса по п.15, которая получена из упомянутого расплава, содержащего, мас.%:

Si - 0,5-1,1%, предпочтительно 0,65-0,95,

Fe ≤0,3,

Cu <0,1,

Mn - 1,3-1,8, предпочтительно 1,4-1,7,

Mg <0,1,

Zr - 0,05-0,2, предпочтительно от 0,1 до 0,2.

17. Полоса по п.15, которая получена из упомянутого расплава, содержащего от 0,5 до 2,8% Zn.

18. Полоса по п.15, которая получена из упомянутого расплава, содержащего <0,009% Sn.

19. Полоса по п.15, которая имеет в поставляемом состоянии плотность дисперсных частиц в диапазоне от 1 до 20·106, предпочтительно от 1,3 до 10·106, наиболее предпочтительно от 1,4 до 7·106 частиц/мм2 для частиц, имеющих диаметр в диапазоне 50-400 нм.

20. Полоса по п.15, которая имеет окончательную толщину меньше чем 0,2 мм, предпочтительно меньше чем 0,15 мм, наиболее предпочтительно меньше чем 0,10 мм.

21. Полоса по п.15, которая плакирована, по меньшей мере, одним дополнительным слоем.

22. Полоса по п.21, в которой, по меньшей мере, один дополнительный слой состоит из сплава припоя.

23. Полоса по п.21, в которой, по меньшей мере, один дополнительный слой состоит из коммерчески чистого алюминиевого сплава.

24. Полоса по п.21, в которой, по меньшей мере, один дополнительный слой состоит из алюминиевого сплава, содержащего 0,6-6,5% Si.

25. Полоса по п.15, которая имеет величину 0,2% условного предела текучести после пайки, по меньшей мере, 60 МПа, предпочтительно, по меньшей мере, 70 МПа.

26. Полоса по п.15, которая имеет устойчивость к прогибанию ≤35 мм, более предпочтительно ≤30 мм, наиболее предпочтительно ≤25 мм, измеряемую на полосе толщиной 0,10 мм.

27. Полоса по п.15, которая имеет устойчивость к прогибанию ≤20 мм, более предпочтительно<15 мм, измеряемую на полосе толщиной 0,10 мм.

28. Способ получения устойчивой к прогибанию полосы из сплава на основе алюминия, в котором

а) разливают расплав, содержащий, мас.%:

Si 0,3-1,5,

Fe ≤0,5,

Cu ≤0,3,

Mn - 1,0-2,0,

Mg ≤0,5, более предпочтительно ≤0,3,

Zn ≤4,0,

Ni ≤0,5,

каждого из образующих дисперсные частицы элементов из IVb, Vb или VIb групп ≤0,3,

неизбежные примесные элементы, каждый, самое большее, 0,05%, при их полном количестве, самое большее, 0,15,

остальное алюминий,

с получением слитка,

b) предварительно нагревают полученный слиток при температуре менее чем 550°С, предпочтительно 400-520°С, более предпочтительно 450-520°С, в особенности больше чем от 470 до 520°С для образования дисперсных частиц,

c) осуществляют горячую прокатку, получая полосу,

d) подвергают холодной прокатке полосу, полученную на этапе с), при полном обжатии, по меньшей мере, 90%, предпочтительно >95%, получая полосу, имеющую первую величину условного предела текучести,

e) подвергают ее термической обработке для получения поставляемой марки и смягчения материала путем отпуска без рекристаллизации сплава полосы, при этом получают полосу, имеющую вторую величину условного предела текучести, которая на 10-50% ниже, чем первая величина условного предела текучести, получаемая непосредственно после холодной прокатки на этапе d), предпочтительно на 15-40% ниже, и лежит в диапазоне 0,2% условного предела текучести 100-200 МПа, более предпочтительно 120-180 МПа, наиболее предпочтительно 140-180 МПа.

29. Способ по п.28, в котором холодную прокатку производят с обжатием, по меньшей мере, 97,5%.

30. Способ по любому из пп.28 или 29, который выполняют без промежуточного отжига, вызывающего рекристаллизацию материала, при этом толщину материала уменьшают более чем на 90% во время холодной прокатки на этапе d).

31. Способ по п.28, в котором упомянутый расплав содержит, мас.%:

Si 0,5-1,1,

Fe ≤0,3,

Cu <0,1,

Mn 1,3-1,8, предпочтительно 1,4-1,7,

Mg <0,l,

Zr 0,05-0,2, предпочтительно от 0,1 до 0,2.

32. Способ по п.28, в котором упомянутый расплав содержит от 0,5 до 2,8% Zn.

33. Способ по п.28, в котором упомянутый расплав содержит <0,009% Sn.

34. Способ по п.28, который включает регулирование этапа предварительного нагрева для получения полосы, имеющей в поставляемом состоянии плотность дисперсных частиц в диапазоне от 1·106 до 20·106, предпочтительно от 1,3·106 до 10·106, наиболее предпочтительно от 1,4·106 до 7·106 частиц/мм2 для частиц, имеющих диаметр в диапазоне 50-400 нм.

35. Способ по п.28, который включает регулирование этапа промежуточного отжига для получения полосы, имеющей в поставляемом состоянии плотность дисперсных частиц в диапазоне от 1 до 20·106, предпочтительно от 1,3·106 до 10·106, наиболее предпочтительно от 1,4·106 до 7·106 частиц/мм2 для частиц, имеющих диаметр в диапазоне 50-400 нм.

36. Способ по п.28, в котором получают полосу с окончательной толщиной меньше чем 0,2 мм, предпочтительно меньше чем 0,15 мм, наиболее предпочтительно меньше чем 0,10 мм.

37. Способ по п.28, который включает регулирование параметров для получения полосы, имеющей после пайки величину 0,2% условного предела текучести, по меньшей мере, 60 МПа, предпочтительно, по меньшей мере, 70 МПа.

38. Способ по п.28, в котором получают полосу, имеющую устойчивость к прогибанию ≤35 мм, более предпочтительно ≤30 мм, наиболее предпочтительно ≤25 мм, измеряемую на полосе толщиной 0,10 мм.

39. Способ по п.28, в котором получают полосу, имеющую устойчивость к прогибанию ≤20 мм, более предпочтительно ≤15 мм, измеряемую на полосе толщиной 0,10 мм.

40. Способ получения устойчивой к прогибанию полосы из сплава на основе алюминия, в котором

a) разливают между парой валков расплав, содержащий, мас.%:

Si 0,3-1,5,

Fe ≤0,5,

Cu ≤0,3,

Mn 1,0-2,0,

Mg ≤0,5, более предпочтительно ≤0,3,

Zn≤4,0,

каждого из образующих дисперсные частицы элементов из IVb, Vb или VIb групп ≤0,3,

неизбежные примесные элементы, каждый, самое большее, 0,05, при их полном количестве, самое большее, 0,15,

остальное алюминий,

с получением полосы,

b) подвергают холодной прокатке отлитую полосу с получением материала промежуточного размера,

c) отжигают материал промежуточного размера для образования дисперсных частиц,

d) подвергают холодной прокатке материал промежуточного размера в материал, подходящий для ребер теплообменника, с окончательным размером при обжатии при прокатке, по меньшей мере, 60%, предпочтительно свыше 75%, получая материал, подходящий для ребер теплообменника, имеющий первую величину условного предела текучести,

е) подвергают термической обработке материал, подходящий для ребер теплообменника, с получением поставляемой марки и для смягчения данного материала путем отпуска без рекристаллизации сплава полосы, с получением при этом полосы, имеющей вторую величину условного предела текучести, которая на 10-50% ниже, чем первая величина условного предела текучести, получаемая непосредственно после холодной прокатки на этапе d), предпочтительно на 15-40% ниже, и лежит в диапазоне 0,2% условного предела текучести 100-200 МПа, более предпочтительно 120-180 МПа, наиболее предпочтительно 120-160 МПа.

41. Способ по п.40, в котором упомянутый расплав содержит, мас.%:

Si 0,5-1,1,

Fe ≤0,3,

Cu <0,1,

Mn 1,3-1,8, предпочтительно 1,4-1,7,

Mg <0,1,

Zr 0,05-0,2, предпочтительно от 0,1 до 0,2.

42. Способ по п.40, в котором упомянутый расплав содержит от 0,5 до 2,8% Zn.

43. Способ по п.40, в котором упомянутый расплав содержит:<0,009% Sn.

44. Способ по п.40, который включает регулирование этапа предварительного нагрева для получения полосы, имеющей в поставляемом состоянии плотность дисперсных частиц в диапазоне от 1·106 до 20·106, предпочтительно, от 1,3·106 до 10·106, наиболее предпочтительно от 1,4·106 до 7·106 частиц/мм2 для частиц, имеющих диаметр в диапазоне 50-400 нм.

45. Способ по п.40, который включает регулирование этапа промежуточного отжига для получения полосы, имеющей в поставляемом состоянии плотность дисперсных частиц в диапазоне от 1 до 20·106, предпочтительно, от 1,3·106 до 10·106, наиболее предпочтительно от 1,4·106 до 7·106 частиц/мм2 для частиц, имеющих диаметр в диапазоне 50-400 нм.

46. Способ по п.40, в котором получают полосу с окончательной толщиной меньше чем 0,2 мм, предпочтительно меньше чем 0,15 мм, наиболее предпочтительно меньше чем 0,10 мм.

47. Способ по п.40, который включает перед этапом b) плакирование слитка или материала, подходящего для ребер теплообменника, по меньшей мере, одним дополнительным слоем.

48. Способ по п.47, в котором, по меньшей мере, один дополнительный слой состоит из сплава припоя.

49. Способ по п.47, в котором, по меньшей мере, один дополнительный слой состоит из коммерчески чистого алюминиевого сплава.

50. Способ по п.47, в котором, по меньшей мере, один дополнительный слой состоит из алюминиевого сплава, содержащего 0,6-6,5% Si.

51. Способ по п.40, который включает регулирование параметров для получения полосы, имеющей после пайки величину 0,2% условного предела текучести, по меньшей мере, 60 МПа, предпочтительно, по меньшей мере, 70 МПа.

52. Способ по п.40, в котором получают полосу, имеющую устойчивость к прогибанию ≤35 мм, более предпочтительно ≤30 мм, наиболее предпочтительно ≤25 мм, измеряемую на полосе толщиной 0,10 мм.

53. Способ по п.40, в котором получают полосу, имеющую устойчивость к прогибанию ≤20 мм, более предпочтительно ≤15 мм, измеряемую на полосе толщиной 0,10 мм.

| JP 3287738 А, 18.12.1991 | |||

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2003 |

|

RU2255132C1 |

| СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-МАРГАНЕЦ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2218437C1 |

| Припой для пайки алюминиевых сплавов в вакууме | 1977 |

|

SU671962A1 |

| US 2001016175 A1, 23.08.2001. | |||

Авторы

Даты

2012-05-27—Публикация

2007-10-12—Подача