Изобретение относится к композициям композитного материала, покрытиям и к способам применения сегментированных сополимеров и, в частности, к композициям композитного материала, покрытиям и способам применения сегментированных сополимерных эластомеров и наполнителей из твердых частиц.

Эластомерные материалы необходимы в широкой области использования, включая применение в низкотемпературной, подмороженной среде, такой как менее -50°С. Эластомерные материалы, которые обладают способностью демонстрировать высокую степень жесткости путем сильного удлинения, а также и прочности на растяжение, находят применение во множестве сред, таких как аэрокосмическая среда, где обычны такие низкие температуры.

Однако многие известные эластомеры не могут поддерживать их выгодные эластичные свойства при таких низких температурах, потому что такие известные эластомеры могут содержать полимерные соединения, которые заставляют эластомеры принимать жесткость и становиться ломкими. Кроме того, известные эластомерные полимеры, такие как полисилоксаны, которые способны индивидуально поддерживать гибкость при низких температурах, могут иметь пониженную механическую прочность при низких температурах. Известные эластомерные системы могут демонстрировать резкое ужесточение при низких температурах вследствие наличия температуры стеклования (Tg) полимерных цепей в материале. Ниже Tg этот эластомер может испытывать резкое увеличение модуля в 10-100 раз после охлаждения, что придает материалу твердость и ломкость. Многие смолы, состоящие из силиконов или полиуретанов, которые обычно используют на внешних поверхностях самолета, могут подвергаться этому переходу при температуре от -30°C до -40°C. Однако в связи с тем что температура на больших высотах часто значительно ниже этого диапазона, желательно найти альтернативу, которая будет сохранять гибкость при более низких температурах.

Добавление частиц наполнителей в интервале 10-100 нм (нанометров) может оказывать положительный эффект на механические свойства эластомеров, и они как правило относят к "армирующим наполнителям". Однако частицы большего размера, такого как в интервале 1-100 мкм (микрометр), могут оказывать вредное влияние на механические свойства эластомера, еще эти частицы часто нужны, чтобы придавать дополнительные функциональные возможности всему композитному материалу. Более того, хотя некоторые эластомерные материалы могут обладать более низкими TgS, они могут быть не способными быть обработанными в смешанном растворе с высокими уровнями содержания твердых наполнителей и легко применимыми во всех областях транспортных средств.

Кроме того, известны системы и способы относительно применения соединений простых полиэфиров для улучшения механических свойств сегментированных полимочевинсилоксанов. Однако эти материалы используют соединения простых полиэфиров в качестве второго мягкого сегментного блока, чтобы находиться между силиконом и жесткими сегментами мочевины, а не в качестве удлинителя цепи или вулканизирующего средства, тем самым производя иную структуру полимерной цепи. Такой промежуточный сегмент простого полиэфира вводит структурный элемент в полимерную систему с более высокой температурой стеклования (Tg) выше, приблизительно, -50°C, который может снижать низкотемпературный интервал, в котором материал является эластичным. Более того, желательно добавление наполнителей к этим материалам.

Далее, для эластомерных материалов желательно, чтобы они были способны быть сформированы в композиции в форме, которая могла бы быть удобной для получения и применения в этой области. Могут потребоваться предшественники компонентов, которые могут храниться и быть устойчивыми на протяжении приемлемых периодов времени. При комбинации эластомерные предшественники могут демонстрировать приемлемый срок годности или быть суспендированными в среде, которая позволяет удобное применение. Также желательны низкая общая токсичность индивидуальных компонентов, химическая устойчивость к жидкостям, обычно находящихся в аэрокосмических средах, и способность быть совместимыми с наполняющими материалами.

Соответственно, существует потребность в наполненных композитных материалах, которые могут поддерживать классические эластичные свойства и продолжать демонстрировать высокие степени жесткости при низкой температуре, требования к окружающей среде, а также потребность в гибких, низкотемпературных наполненных композициях из композитного материала, покрытиях, и способах, которые обеспечивают преимущества по сравнению с известными композициями, покрытиями и способами.

Сущность изобретения

Удовлетворяется необходимость в наполненных композитных материалах, которые могут поддерживать классические эластичные свойства и продолжать демонстрировать высокие степени жесткости при низкой температуре, требования окружающей среды, а также удовлетворяется необходимость в гибких, низкотемпературных наполненных композициях из композитного материала, покрытиях и способах их получения. Варианты выполнения гибких, низкотемпературных наполненных композиций из композитного материала, покрытий, и способы обеспечения многочисленных преимуществ наиболее подробно обсуждаются далее в описании.

В одном из вариантов выполнения данного изобретения обеспечивают гибкую низкотемпературную наполненную композицию из композитного материала. Эта композиция из композитного материала содержит сегментированный сополимерный эластомер, содержащий соединения полисилоксана с α,ω-(альфа, омега)-дигидроксильными концевыми группами, диизоцианатные соединения и удлинитель цепи с концевыми аминными или гидроксильными группами. Эта композиция из композитного материала дополнительно содержит наполнитель из твердых частиц. Эта композиция из композитного материала имеет высокую гибкость при температуре ниже -100°C, имеет процент удлинения более около 100%, и имеет прочность на растяжение более около 5 МПа (мегапаскалей).

В другом варианте выполнения обеспечивают гибкое, низкотемпературное наполненное композитное покрытие. Это покрытие содержит композицию из композитного материала, содержащую сегментированный сополимерный эластомер и наполнитель из твердых частиц. Этот сегментированный сополимерный эластомер содержит полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами, диизоцианатные соединения и удлинитель цепи с аминными или гидроксильными концевыми группами. Это покрытие имеет высокую гибкость при температуре ниже -100°C, имеет процент удлинения более около 100%, и имеет прочность на растяжение более около 5 МПа (мегапаскалей).

В другом варианте выполнения обеспечивают способ получения гибкой, низкотемпературной наполненной композиции из композитного материала. Этот способ содержит смешивание полисилоксановых соединений с α,ω-(альфа, омега)-дигидроксильными концевыми группами, диизоцианатных соединений и удлинителя цепи с аминными или гидроксильными концевыми группами, чтобы сформировать сегментированный сополимерный эластомер. Способ дополнительно содержит смешивание сегментированного сополимерного эластомера с наполнителем из твердых частиц, чтобы формировать композицию из композитного материала. Эта композиция из композитного материала имеет высокую гибкость при температуре до около -100°C, имеет процент удлинения более около 100% и имеет прочность на растяжение более около 5 МПа (мегапаскалей).

В еще одном аспекте изобретения обеспечивают гибкую, низкотемпературную наполненную композицию из композитного материала, содержащую: сегментированный сополимерный эластомер, содержащий: полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами; диизоцианатные соединения; и удлинитель цепи с аминными или гидроксильными концевыми группами; и наполнитель из твердых частиц, где эта композиция из композитного материала имеет высокую гибкость при температуре ниже -100°C, имеет процент удлинения более около 100% и имеет прочность на растяжение более около 5 МПа (мегапаскалей).

Предпочтительно полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами выбраны из группы, состоящей из поли(диметилсилоксана) (ПДМС), сополимера дифенил- и диметилсилоксана, поли(метил-3,3,3-трифторпропилсилоксана), поли(метил-н-октилсилоксана), поли(ди-н-пентилсилоксана), поли(метил-н-гексилсилоксана), поли(ди-н-пропилсилоксана), поли(метил-н-пентилсилоксана), поли(метил-н-бутилсилоксана), поли(ди-н-бутилсилоксана), поли(метил-н-пропилсилоксана), поли(метилэтилсилоксана), поли(метилгидридсилоксана) и полидиэтилсилоксана. Где полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами представляют собой поли(диметилсилоксан) (ПДМС); где полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами присутствует в количестве от около 30% масс. до около 80% масс., относительно общей массы композиции из композитного материала; где диизоцианатные соединения выбраны из группы, состоящей из 4,4'-метиленбис(циклогексилизоцианата) (ГМДИ), диизоцианатов на основе циклоалкилов, толуилен-2,4-диизоцианата (ТДИ), 4,4'-метиленбис(фенилизоцианата) (МДИ), и изофорондиизоцианата (ИФДИ); где диизоцианатные соединения представляют собой 4,4'-метиленбис(циклогексилизоцианат) (ГМДИ): где диизоцианатные соединения присутствует в количестве от около 5% масс. до около 40% масс., относительно общей массы композиции из композитного материала; где удлинитель цепи с аминными или гидроксильными концевыми группами представляет собой линейные олигомерные соединения с α,ω-(альфа, омега) аминными или гидроксильными концевыми группами, имеющие среднюю молекулярную массу от 400 граммов на моль до около 5000 граммов на моль; где олигомерные соединения с линейными α,ω-(альфа, омега) аминными или гидроксильными концевыми группами выбраны из группы, состоящей из олигомерного диола или амина простого полиэфира, линейного простого полиэфира, поли(этиленоксида), поли(пропиленоксида), сополимера поли(этиленоксида) и поли(пропиленоксида), линейного поликарбоната, и смеси из двух или нескольких этих компонентов; где удлинитель цепи с аминными или гидроксильными концевыми группами представляет собой поли(пропиленоксид) или сополимер поли(этиленоксида) и поли(пропиленоксида); где удлинитель цепи с аминными или гидроксильными концевыми группами присутствует в количестве от около 10% по весу до около 50% по весу, относительно процента полного веса этой композиции из композитного материала; где сочетание диизоцианатных соединений и удлинителя цепи с аминными или гидроксильными концевыми группами содержит один или несколько жестких сегментов, и далее где один или несколько жестких сегментов присутствует в количестве от около 5% масс. до около 60% масс. относительно общей массы этой композиции из композитного материала; где наполнитель из твердых частиц выбран из группы, состоящей из пылевидного или порошкообразного металла, пылевидной или порошкообразной соли, пылевидного или порошкообразного неорганического оксида, пылевидного или порошкообразного углерода, пылевидной или порошкообразной керамики, и смеси из двух или более компонентов; и где наполнитель из твердых частиц присутствует в количестве от 5% об. до около 70% об., относительно общего объема этой композиции из композитного материала.

В еще одном аспекте изобретения обеспечивают гибкое, низкотемпературное наполненное композитное покрытие, содержащее: композицию из композитного материала, содержащую сегментированный сополимерный эластомер и наполнитель из твердых частиц, причем сегментированный сополимерный эластомер содержит: полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами; диизоцианатные соединения; и удлинитель цепи с аминными или гидроксильными концевыми группами, где это покрытие имеет высокую гибкость при температуре ниже -100°C, имеет процент удлинения более чем около 100% и имеет прочность на растяжение более около 5 МПа (мегапаскалей).

Предпочтительно, полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами выбраны из группы, состоящей из поли(диметилсилоксана) (ПДМС), сополимера дифенил- и диметилсилоксана, поли(метил-3,3,3-трифторпропилсилоксана), поли(метил-н-октилсилоксана), поли(ди-н-пентилсилоксана), поли(метил-н-гексилсилоксана), поли(ди-н-пропилсилоксана), поли(метил-н-пентилсилоксана), поли(метил-н-бутилсилоксана), поли(ди-н-бутилсилоксана), поли(метил-н-пропилсилоксана), поли(метилэтилсилоксана), поли(метилгидридсилоксана) и полидиэтилсилоксана; где диизоцианатные соединения выбраны из группы, состоящей из 4,4'-метиленбис(циклогексилизоцианата) (ГМДИ), диизоцианатов на основе циклоалкилов, толуол-2,4-диизоцианата (ТДИ), 4,4'-метиленбис(фенилизоцианата) (МДИ) и изофорондиизоцианата (ИФДИ); где удлинитель цепи с аминными концевыми группами представляет собой линейные олигомерные соединения с α,ω-(альфа, омега) аминными или гидроксильными концевыми группами, выбранные из группы, состоящей из олигомерного диола или амина простого полиэфира, линейного простого полиэфира, поли(этиленоксида), поли(пропиленоксида), сополимера поли(этиленоксида) и поли(пропиленоксида), линейного поликарбоната, и смеси из двух или нескольких этих компонентов; и где наполнитель из твердых частиц выбран из группы, состоящей из пылевидного или порошкообразного металла, пылевидной или порошкообразной соли, пылевидного или порошкообразного неорганического оксида, пылевидного или порошкообразного углерода, пылевидной или порошкообразной керамики, и смесей из двух или более компонентов.

В еще одном аспекте изобретения предлагается способ получения гибкой, низкотемпературной наполненной композиции из композитного материала, содержащий: смешивание полисилоксановых соединений с α,ω-(альфа, омега)-дигидроксильными концевыми группами, диизоцианатных соединений, и удлинителя цепи с аминными или гидроксильными концевыми группами, чтобы сформировать сегментированный сополимерный эластомер; и

смешивание сегментированного сополимерного эластомера с наполнителем из твердых частиц, чтобы сформировать композицию из композитного материала, имеющую высокую гибкость при температуре до около -100°C, имеющую процент удлинения более около 100%, и имеющую прочность на растяжение более около 5 МПа (мегапаскалей).

Предпочтительно, смешивание сегментированного сополимерного эластомера с наполнителем из твердых частиц содержит смешивание наполнителя из твердых частиц в количестве от 5% об. до около 70% об., относительно общего объема смеси сегментированного сополимерного эластомера и наполнителя из твердых частиц; где смешивание сегментированного сополимерного эластомера с наполнителем из твердых частиц дополнительно содержит добавление пирогенного диоксида кремния в качестве армирующего наполнителя; и дополнительно содержит объединение композиции из композитного материала с раствором для нанесения посредством способа напыления покрытия на поверхность, которая подвергается растяжению при температурах ниже точки замерзания.

Признаки, функции и преимущества изобретения, которые были описаны, могут быть независимо достигнуты в различных вариантах выполнения этого изобретения или могут быть объединены в других вариантах выполнения, дополнительные подробности которых могут быть видны со ссылкой на следующее описание и чертежи.

Краткое описание чертежей

Раскрытие изобретения может быть более понятным, если сослаться на следующее подробное описание, которое представлено вместе с чертежами, иллюстрирующими предпочтительные и типичные варианты выполнения изобретения, но которые не обязательно ограничены объемом, где:

Фиг.1А представляет собой изображение химической структуры поли(диметилсилоксана) (ПДМС), используемого в одном или нескольких вариантах выполнения композиции из композитного материала согласно раскрытию изобретения;

Фиг.1В представляет собой изображение химической структуры диизоцианата 4,4'-метиленбис(циклогексилизоцианата) (ГМДИ), используемого в одном или нескольких вариантах выполнения композиции из композитного материала согласно изобретению;

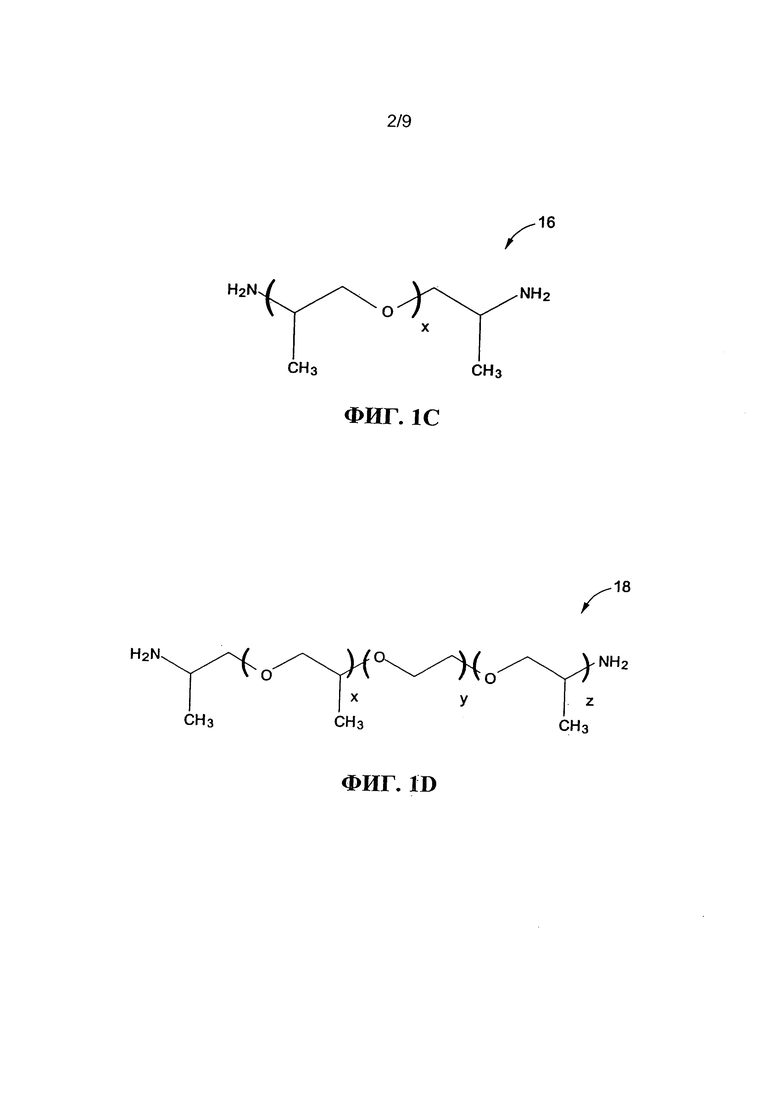

Фиг.1С представляет собой изображение химической структуры удлинителя цепи из поли(пропиленоксида) с концевыми аминными группами, используемого в одном или нескольких вариантах выполнения композиции из композитного материала согласно изобретению;

Фиг.1D представляет собой изображение химической структуры удлинителя цепи из сополимера поли(этиленоксида) и поли(пропиленоксида) с концевыми аминными группами, используемого в одном или нескольких вариантах выполнения композиции из композитного материала согласно изобретению;

Фиг.2 представляет собой таблицу, показывающую интервалы композиции для полимерных компонентов, используемых в одном или нескольких вариантах выполнения композиций из композитного материала по изобретению;

Фиг.3 представляет собой таблицу, показывающую механический характер изменение свойств ненаполненных композиций из композитного материала по изобретению;

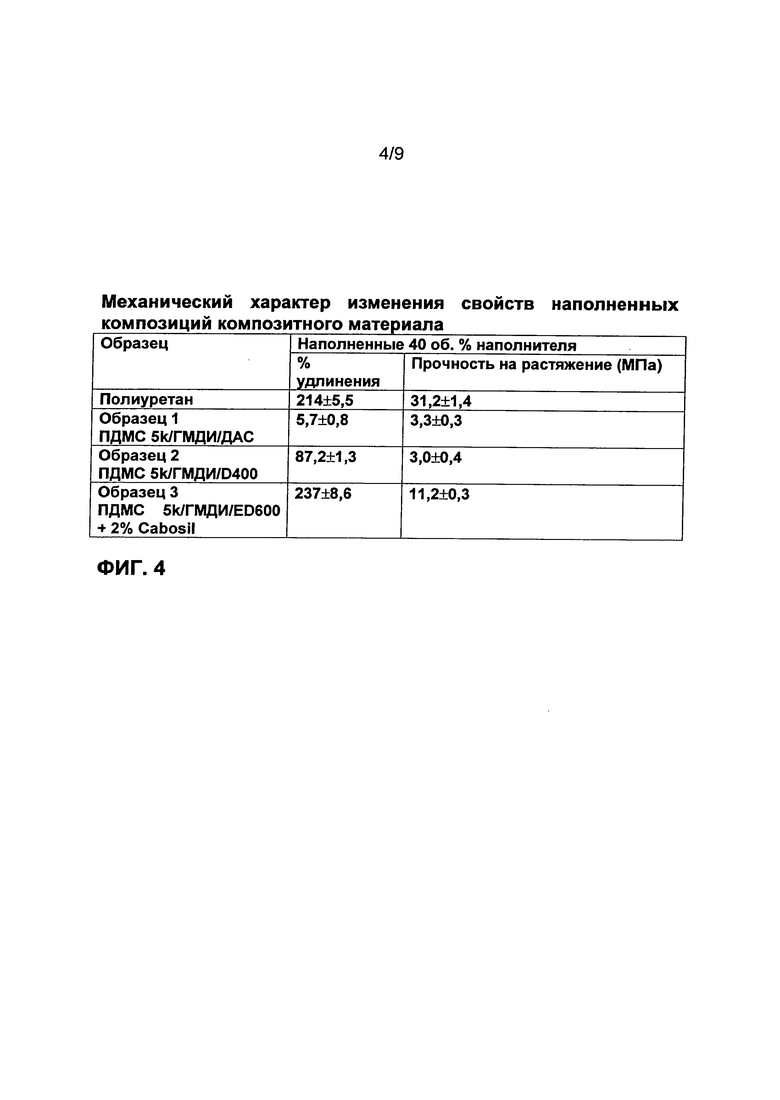

Фиг.4 представляет собой таблицу, показывающую механический характер изменения свойств наполненных композиций из композитного материала по изобретению;

Фиг.5 представляет собой график, показывающий модульный характер изменения свойств относительно температуры ненаполненных композиций из композитного материала фиг.3;

Фиг.6 представляет собой график, показывающий модульный характер изменения свойств относительно температуры наполненных композиций из композитного материала фиг.4;

Фиг.7 представляет собой график, показывающий модульный характер изменения свойств относительно времени наполненного полиуретана и композиции из композитного материала наполненного образца 3 фиг.4;

Фиг.8 представляет собой таблицу, показывающую температуру пропитки, продолжительность пропитки и конечный модуль наполненного полиуретана и композиции из композитного материала наполненного образца 3, показанного на фиг.7;

Фиг.9 представляет собой таблицу, показывающую процент изменения объема наполненных композиций из композитного материала по изобретению после выдержки в жидкости; и

Фиг.10 представляет собой иллюстрацию блок-схемы варианта выполнения способа получения гибкой, низкотемпературной наполненной композиции из композитного материала по изобретению.

Подробное описание изобретения

Варианты выполнения согласно изобретению будут описаны далее более полно с ссылкой на прилагаемые чертежи, в которых показаны некоторые, но не все раскрытые варианты выполнения изобретения. Действительно, могут быть обеспечены несколько различных вариантов выполнения, и они не должны быть рассмотрены как ограничение указанными здесь вариантами выполнения. Скорее, эти варианты выполнения позволяют, чтобы это раскрытие изобретения было полным и полностью передавало сущность раскрытия изобретения специалистам в данной области техники.

Здесь раскрыты варианты выполнения гибких, низкотемпературных наполненных композиций из композитного материала, покрытия и способы. Раскрытые варианты выполнения могут быть использованы в или на композитных частях для авиации и аэрокосмического воздушного судна и транспортных средств, судна, вертолета, автомобилей, грузовиков, строительных структур и других транспортных средств и аппаратов. Раскрыты композиции из композитного материала, покрытия и способы, которые объединяют свойства высокой механической прочности на растяжение с гибкостью в широких пределах температур.

В одном из вариантов осуществления согласно изобретению обеспечивают гибкую, низкотемпературную наполненную композицию из композитного материала. Эта композиция из композитного материала содержит сегментированный сополимерный эластомер, содержащий полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами, диизоцианатные соединения и удлинитель цепи с аминными или гидроксильными концевыми группами. Композиция из композитного материала дополнительно содержит наполнитель из твердых частиц. Композиция из композитного материала имеет высокую гибкость при температуре до около (-100) °C, имеет процент удлинения более около (100%), и имеет прочность на растяжение более около пяти мегапаскалей (5 МПа).

Сегментированный сополимерный эластомер содержит полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами. Полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами состоят из, предпочтительно, поли(диметилсилоксана) (ПДМС), сополимера дифенил- и диметилсилоксана, поли(метил-3,3,3-трифторпропилсилоксана), поли(метил-н-октилсилоксана), поли(ди-н-пентилсилоксана), поли(метил-н-гексилсилоксана), поли(ди-н-пропилсилоксана), поли(метил-н-пентилсилоксана), поли(метил-н-бутилсилоксана), поли(ди-н-бутилсилоксана), поли(метил-н-пропилсилоксана), поли(метилэтилсилоксана), поли(метилгидридсилоксана), полидиэтилсилоксана, или других подходящих полисилоксановых соединений с α,ω-(альфа, омега)-дигидроксильными концевыми группами. Более предпочтительно, полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами представляют собой поли(диметилсилоксан) (ПДМС). Фиг.1А представляет собой иллюстрацию химической структуры поли(диметилсилоксана) (ПДМС), используемого в одном или нескольких вариантах выполнения композиций из композитного материала согласно изобретению.

Фиг.2 представляет собой таблицу, показывающую интервалы в композиции для полимерных компонентов, используемых в одном или нескольких вариантах выполнения композитного материала согласно изобретению. Как показано на фиг.2, предпочтительно, полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами присутствуют в самом широком интервале количеств от около 30 масс.% до около 80 масс.%, относительно общей массы композиции из композитного материала. Более предпочтительно, полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами присутствуют в практическом интервале в количестве от около 40 масс.% до около 65 масс.%, относительно общей массы композиции из композитного материала. Наиболее предпочтительно, полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами присутствуют в предпочтительном варианте в количестве 52 масс.% композиции из композитного материала, относительно общей массы композиции из композитного материала.

Полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами могут содержать один или несколько первых мягких полисилоксановых сегментов с α,ω-(альфа, омега)-дигидроксильными концевыми группами, имеющих среднюю молекулярную массу между около 2500 граммов на моль до около 10000 граммов на моль. Предпочтительно, один или несколько первых мягких полисилоксановых сегментов с α,ω-(альфа, омега)-дигидроксильными концевыми группами имеют среднюю молекулярную массу между около 4000 граммов на моль до около 7000 граммов на моль. Более предпочтительно, один или несколько первых мягких полисилоксановых сегментов с α,ω-(альфа, омега)-дигидроксильными концевыми группами имеют среднюю молекулярную массу 5000 граммов на моль.

Сегментированный сополимерный эластомер дополнительно содержит диизоцианатные соединения. В другом варианте выполнения изобретения сегментированный сополимерный эластомер содержит один или нескольких диизоцианатных соединений. Эти диизоцианатные соединения, предпочтительно, состоят из 4,4'-метиленбис(циклогексилизоцианата) (ГМДИ представляет собой гексаметилендиизоцианат), диизоцианатов на основе циклоалкилов, толуол-2,4-диизоцианата (ТДИ), 4,4'-метиленбис(фенилизоцианата) (МДИ), изофорондиизоцианата (ИФДИ), или других подходящих соединений диизоцианатов. Более предпочтительно, диизоцианатные соединения представляют собой 4,4'-метиленбис(циклогексилизоцианат) (ГМДИ представляет собой гексаметилендиизоцианат). Фиг.1В представляет собой иллюстрацию химической структуры 14 диизоцианата 4,4'-метиленбис(циклогексилизоцианата) (ГМДИ), используемого в одном или нескольких вариантах выполнения композиций из композитного материала по этому раскрытию.

Как показано на фиг.2, предпочтительно, диизоцианатные соединения присутствуют в самом широком интервале в количестве от около 5 масс.% до около 40 масс.% относительно общей массы композиции из композитного материала. Более предпочтительно, диизоцианатные соединения присутствуют в практическом интервале в количестве от около 10% масс. до около 20% масс. относительно общей массы композиции из композитного материала. Наиболее предпочтительно, диизоцианатные соединения присутствуют в предпочтительном варианте в количестве 16 масс.%, относительно общей массы композиции из композитного материала.

Сегментированный сополимерный эластомер дополнительно содержит удлинитель цепи с аминными или гидроксильными концевыми группами, также известный как сшиватель. Этот удлинитель цепи с аминными или гидроксильными концевыми группами предпочтительно содержит линейные олигомерные соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами, состоящие из олигомерного диольного или аминного простого полиэфира, линейного простого полиэфира, поли(этиленоксида), поли(пропиленоксида), поли(пропиленоксид)диамина, сополимера поли(этиленоксида) и поли(пропиленоксида), линейного поликарбоната, смеси из двух или нескольких этих компонентов, или другого подходящего удлинителя цепи с аминными или гидроксильными концевыми группами. Более предпочтительно, удлинитель цепи с аминными или гидроксильными концевыми группами может содержать поли(пропиленоксид) с аминными концевыми группами (на который также ссылаются как на поли(пропиленоксид)диамин), такой как, например, JEFFAMINE D400. (JEFFAMINE представляет собой зарегистрированную торговую марку Huntsman Corporation из Вудлендс, Техас.) (JEFFAMINE D400 представляет собой дисфункциональный первичный амин со средней молекулярной массой около 430. Первичные аминные группы расположены на вторичных углеродных атомах в конце цепей простого алифатического полиэфира.) Фиг.1С представляет собой иллюстрацию химической структуры 16 удлинителя цепи поли(пропиленоксида) с концевыми аминными группами (JEFFAMINE D400), используемого в одном или нескольких вариантах выполнения композиции из композитного материала по этому раскрытию. Кроме того, более предпочтительно, удлинитель цепи с аминными или гидроксильными концевыми группами может содержать сополимер поли(этиленоксида) и поли(пропиленоксида), такой как, например, JEFFAMINE ED600. (JEFFAMINE представляет собой зарегистрированную торговую марку Huntsman Corporation из Вудлендс, Техас.) (JEFFAMINE ED600 представляет собой алифатический простой полиэфирдиамин (полиэфирамин), получаемый из полиэтиленгликоля с концевыми группами пропиленоксида, и он имеет приблизительную молекулярную массу 600. Первичные аминогруппы присоединены к концу цепи простого полиэфира, которая может быть основана на пропиленоксиде, этиленоксиде или сочетании пропиленоксида и этиленоксида). Фиг.1D представляет собой иллюстрацию химической структуры 18 удлинителя цепи с аминными концевыми группами из сополимера поли(этиленоксида) и поли(пропиленоксида) (JEFFAMINE ED600), используемого в одном или нескольких вариантах выполнения композиции из композитного материала согласно изобретению.

Как показано на фиг.2, предпочтительно, удлинитель цепи с аминными или гидроксильными концевыми группами (сшиватель) присутствует в самом широком интервале в количестве от около 10 масс.% до около 50 масс.%, относительно общей массы композиции из композитного материала. Более предпочтительно удлинитель цепи с аминными или гидроксильными концевыми группами (сшиватель) присутствует в практическом интервале в количестве от около 20 масс.% до около 40 масс.%, относительно общей массы композиции из композитного материала. Наиболее предпочтительно удлинитель цепи с аминными или гидроксильными концевыми группами (сшиватель) присутствует в предпочтительном варианте согласно изобретению в количестве 31 масс.%, относительно общей массы композиции из композитного материала.

Предпочтительно, удлинитель цепи с аминными или гидроксильными концевыми группами представляет собой линейные олигомерные соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами, такие как линейный простой полиэфир или поликарбонат, имеющий среднюю молекулярную массу удлиненных цепей, равную или более 400 граммов на моль. Более предпочтительно, удлинитель цепи с аминными или гидроксильными концевыми группами представляет собой линейные олигомерные соединения с α,ω-(альфа, омега)-аминными или гидроксильными концевыми группами, такие как линейный простой полиэфир или поликарбонат, имеющий среднюю молекулярную массу удлиненных цепей от 400 граммов на моль до около 5000 граммов на моль. Наиболее предпочтительно удлинитель цепи с аминными или гидроксильными концевыми группами представляет собой линейные олигомерные соединения с α,ω-(альфа, омега)-аминными или гидроксильными концевыми группами, такие как линейный простой полиэфир или поликарбонат, имеющий среднюю молекулярную массу удлиненных цепей от 400 граммов на моль до около 2000 граммов на моль.

Комбинация диизоцианатных соединений и удлинителя цепи с аминными или гидроксильными концевыми группами может содержать один или более жестких сегментов. Эти компоненты добавляют в таком отношении, чтобы эквивалентные функциональные группы соединений изоцианата были стехиометрически равны всем гидроксильным и/или аминным группами в композиции. Предпочтительно один или несколько жестких сегментов, содержащихся в комбинации одного или нескольких диизоцианатных соединений и одного или нескольких удлинителей цепи с аминными или гидроксильными группами, присутствуют в количестве от около 5 масс.% до около 60 масс.% относительно общей массы композиции из композитного материала. Более предпочтительно один или несколько жестких сегментов, содержащихся в комбинации из одного или нескольких диизоцианатных соединений и одного или нескольких удлинителей цепи с аминными или гидроксильными группами, присутствуют в количестве от около 15 масс.% до около 40 масс.%, относительно общей массы этой композиции. Наиболее предпочтительно один или несколько жестких сегментов, содержащихся в комбинации из одного или нескольких диизоцианатных соединений и одного или нескольких удлинителей цепи с аминными или гидроксильными группами, присутствуют в количестве 25 масс.%, относительно общей массы композиции.

Эта композиция из композитного материала дополнительно содержит наполнитель из твердых частиц. Этот наполнитель из твердых частиц предпочтительно содержит или состоит из пылевидного или порошкообразного металла, пылевидной или порошкообразной соли, пылевидного или порошкообразного неорганического оксида, пылевидного или порошкообразного углерода, пылевидной или порошкообразной керамики, смеси из двух или нескольких этих компонентов, или другого подходящего наполнителя из твердых частиц. Более предпочтительно этот пылевидный или порошкообразный металл содержит или состоит из пылевидного или порошкообразного железа, алюминия, кремния, титана, хрома, марганца, кобальта, никеля, меди, цинка, палладия, серебра, кадмия, олова, тантала, ванадия, неодима, самария, иттрия, вольфрама, платины, золота, и их сочетания в виде сплавов, или другого соответствующего пылевидного или порошкообразного металла. Более предпочтительно, этот пылевидный или порошкообразный неорганический оксид и пылевидная или порошкообразная керамика содержит или состоит из керамик; соединений неорганических оксидов, где анион представляет собой кислород (O2-), включая оксид алюминия, диоксид кремния, диоксид циркония, оксид иттрия, оксид церия, оксиды олова и цинка; соединений неорганических оксидов, где анион представляет собой карбонат (

В другом варианте выполнения согласно изобретению обеспечивают гибкое низкотемпературное наполненное композитное покрытие. Это покрытие содержит композицию из композитного материала, содержащую сегментированный сополимерный эластомер и наполнитель из твердых частиц. Этот сегментированный сополимерный эластомер содержит полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами, диизоцианатные соединения и удлинитель цепи с аминными или гидроксильными концевыми группами. Это покрытие имеет высокую гибкость при температуре до около -100°C, имеет процент удлинения более около 100%, и имеет прочность на растяжение более около 5 МПа (мегапаскалей).

Как подробно было указано выше, полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами предпочтительно состоят из поли(диметилсилоксана) (ПДМС), сополимера дифенил- и диметилсилоксана, поли(метил-3,3,3-трифторпропилсилоксана), поли(метил-н-октилсилоксана), поли(ди-н-пентилсилоксана), поли(метил-н-гексилсилоксана), поли(ди-н-пропилсилоксана), поли(метил-н-пентилсилоксана), поли(метил-н-бутилсилоксана), поли(ди-н-бутилсилоксана), поли(метил-н-пропилсилоксана), поли(метилэтилсилоксана), поли(метилгидридсилоксана), полидиэтилсилоксана, или других подходящих полисилоксановых соединений с α,ω-(альфа, омега)-дигидроксильными концевыми группами. Более предпочтительно, полисилоксановые соединения с α,ω-(альфа, омега)-дигидроксильными концевыми группами представляют собой поли(диметилсилоксан) (ПДМС).

Как подробно было указано выше, диизоцианатные соединения предпочтительно состоят из 4,4'-метиленбис(циклогексилизоцианата) (ГМДИ представляет собой гексаметилендиизоцианат), диизоцианатов на основе циклоалкилов, толуол-2,4-диизоцианата (ТДИ), 4,4'-метиленбис(фенилизоцианата) (МДИ), изофорондиизоцианата (ИФДИ) или других подходящих соединений диизоцианатов. Более предпочтительно, диизоцианатные соединения представляют собой 4,4'-метиленбис(циклогексилизоцианат) (ГМДИ представляет собой гексаметилендиизоцианат).

Как было указано подробно выше, удлинитель цепи с аминными или гидроксильными концевыми группами предпочтительно содержит линейные олигомерные соединения с α,ω-(альфа, омега)-аминными или гидроксильными концевыми группами, состоящие из олигомерного диольного или аминного простого полиэфира, линейного простого полиэфира, поли(этиленоксида), поли(пропиленоксида), поли(пропиленоксид)диамина, сополимера поли(этиленоксида) и поли(пропиленоксида), линейного поликарбоната, смеси из двух или нескольких этих компонентов, или другой соответствующий удлинитель цепи с аминными или гидроксильными концевыми группами. Более предпочтительно, удлинитель цепи с аминными или гидроксильными концевыми группами может содержать поли(пропиленоксид) с аминными концевыми группами (на него также ссылаются как на поли(пропиленоксид)диамин), такой как, например, JEFFAMINE D400 (см. фиг.1С). (JEFFAMINE представляет собой зарегистрированную торговую марку Huntsman Corporation из Вудлендс, Техас.) Кроме того, более предпочтительно, удлинитель цепи с аминными или гидроксильными концевыми группами может содержать сополимер поли(этиленоксида) и поли(пропиленоксида), такой как, например, JEFFAMINE ED600 (см. фиг.1D). (JEFFAMINE представляет собой зарегистрированную торговую марку Huntsman Corporation из Вудлендс, Техас.)

Как было подробно указано выше, наполнитель из твердых частиц, предпочтительно, содержит или состоит из пылевидного или порошкообразного металла, пылевидной или порошкообразной соли, пылевидного или порошкообразного неорганического оксида, пылевидного или порошкообразного углерода, пылевидной или порошкообразной керамики, смеси из двух или нескольких этих компонентов, или другого соответствующего наполнителя из твердых частиц. Более предпочтительно, пылевидный или порошкообразный металл содержит или состоит из пылевидного или порошкообразного железа, алюминия, кремния, титана, хрома, марганца, кобальта, никеля, меди, цинка, палладия, серебра, кадмия, олова, тантала, ванадия, неодима, самария, иттрия, вольфрама, платины, золота и их комбинации в виде сплавов, или другого соответствующего пылевидного или порошкообразного металла. Более предпочтительно, пылевидный или порошкообразный неорганический оксид и пылевидная или порошкообразная керамика содержит или состоит из керамик; соединения неорганических оксидов, где анион представляет собой кислород (O2-), включают оксид алюминия, диоксид кремния, диоксид циркония, оксид иттрия, оксид церия, оксиды олова и цинка; соединения неорганических оксидов, где анион представляет собой карбонат (

Композиции из композитного материала в раскрытых вариантах выполнения изобретения, предпочтительно, имеют высокую гибкость при температуре до около -100°C. Предпочтительно, композиции из композитного материала в раскрытых вариантах выполнения изобретения дополнительно имеют процент удлинения более около 100%. Предпочтительно, композиции из композитного материала в раскрытых вариантах выполнения изобретения дополнительно имеют прочность на растяжение более около 5 МПа (пять мегапаскалей).

В другом варианте выполнения по этому раскрытию обеспечивают способ 100 синтеза гибкой, низкотемпературной наполненной композиции из композитного материала. Фиг.10 представляет собой иллюстрацию технологической блок-схемы одного из вариантов выполнения способа получения композиции из композитного материала согласно изобретению. Этот способ 100 содержит стадию 102 смешивания полисилоксановых соединений с α,ω-(альфа, омега)-дигидроксильными концевыми группами, диизоцианатных соединений, и удлинителя цепи с аминными или гидроксильными концевыми группами для формирования сегментированного сополимерного эластомера. Полисилоксановые образцы с α,ω-(альфа, омега)-дигидроксильными концевыми группами, диизоцианатные образцы и удлинитель цепи с аминными или гидроксильными концевыми группами обсуждаются подробно выше в отношении композиций из композитного материала и предпочтительных соединений.

Стадия 102 способа 100 может дополнительно содержать смешивание одного или нескольких полисилоксановых соединений с α,ω-(альфа, омега)-дигидроксильными концевыми группами, диизоцианатных образцов и удлинителя цепи с аминными или гидроксильными концевыми группами вместе в растворителе, чтобы формировать сегментированный сополимерный эластомер. Эти компоненты могут быть добавлены в таком отношении, что эквиваленты диизоцианатных соединений стехиометрически равны полному содержанию соединений удлинителя цепи с аминными или гидроксильными концевыми группами в этой композиции. Предпочтительно, растворитель представляет собой вторичный или третичный спирт или кетон. Более предпочтительно, растворитель представляет собой изопропиловый спирт, метилэтилкетон или метилизобутилкетон. Этот способ может далее содержать удаление растворителя. В одном варианте выполнения этого способа растворитель не удаляют, и композиция композитного материала остается в растворе для последующего использования.

Способ 100 дополнительно содержит стадию 104 смешивания сегментированного сополимерного эластомера с наполнителем из твердых частиц для формирования композиции композитного материала. Этот наполнитель из твердых частиц был выше подробно рассмотрен в отношении композиций композитного материала. Эта композиция композитного материала предпочтительно имеет высокую гибкость при температуре до около -100°C, имеет процент удлинения более около 100%, и имеет прочность на растяжение более около 5 МПа (мегапаскалей). Стадия 104 смешивания сегментированного сополимерного эластомера с наполнителем из твердых частиц может содержать смешивание наполнителя из твердых частиц в количестве от 5% об. до около 70% об., относительно всего объема композиции из композитного материала, такой как смесь сегментированного сополимерного эластомера и наполнителя из твердых частиц; предпочтительно, смешивание наполнителя из твердых частиц в количестве от 10% об. до около 60% об., относительно всего объема композиции из композитного материала, такой как смесь сегментированного сополимерного эластомера и наполнителя из твердых частиц; более предпочтительно, смешивание наполнителя из твердых частиц в количестве более или равном 40% об., относительно всего объема композиции из композитного материала, такой как смесь сегментированного сополимерного эластомера и наполнителя из твердых частиц; или, наиболее предпочтительно, смешивание наполнителя из твердых частиц в количестве от около 30% об. до около 40% об., относительно всего объема композиции из композитного материала, такой как смесь сегментированного сополимерного эластомера и наполнителя из твердых частиц. Стадия 104 смешивания сегментированного сополимерного эластомера с наполнителем из твердых частиц может дополнительно содержать добавление пирогенного диоксида кремния в качестве армирующего наполнителя.

Способ 100 может далее содержать введение композиции композитного материала в раствор для нанесения путем способа нанесения покрытия распылением на поверхность, которая подвергается растяжению при низких температурах, таких как до -100°C. Она может быть нанесена на поверхность в более позднее время, удобное для пользователя. В типичном варианте осуществления изобретения композиция из композитного материала в форме покрытия может быть нанесена на поверхности путем нанесения покрытия распылением непосредственно из раствора. В другом варианте выполнения этого способа сегментированный сополимерный эластомер может быть получен отдельно и может быть способен храниться длительный срок до добавления растворителя и сочетания для формирования конечного продукта. Способы нанесения покрытия распылением или способы, которые могут быть использованы, могут содержать известные способы нанесения покрытия распылением или процессы, используемые специалистами. Примеры могут включать процессы термического распыления, процессы распыления высоких объемов при низком давлении, плазменные процессы распыления, процессы осаждения паров, или другие подходящие процессы распыления.

Примеры

Были получены различные варианты выполнения композиций из композитного материала, рассмотренные выше, и проведены различные механические испытания. Ненаполненные образцы были получены для не наполненного полиуретана и не наполненные образцы 1-3 (см. фиг.3, 5) в примерах 1-3 (см. также обсуждение фиг.5 ниже). Наполненные образцы получали для наполненного полиуретана и наполненных образцов 1-3 (см. фиг.4) в примерах 4-7. Фиг.2 представляет собой таблицу, показывающую композиционные интервалы для полимерных компонентов, используемых в композициях из композитного материала. Фиг.3 представляет собой таблицу, показывающую механическое поведение ненаполненных композиций из композитного материала. Фиг.4 представляет собой таблицу, показывающую механический характер изменения свойств наполненных композиций из композитного материала. Эксперименты проводили с ненаполненными и наполненными композициями из композитного материала, чтобы демонстрировать необходимость удалять сегменты простого полиэфира, чтобы достичь гибкости при низкой температуре (< -50°C).

Материалы и способы. Все компоненты использовали, как полученные без дополнительной очистки. Чтобы получать образцы композиций из композитного материала, получали следующие материалы: (1) образцы аэрокосмической полиуретановой смолы (как не наполненные наполнителем из частиц, так и наполненные наполнителем из частиц); (2) поли(диметилсилоксан) (ПДМС) с концевыми α,ω-(альфа, омега)-дигидроксильными группами получали от Gelest, Inc. из Моррисвилля, Пенсильвания (например, мягкие сегменты поли(диметилсилоксана) (ПДМС) с концевыми α,ω-(альфа, омега)-дигидроксильными группами, имеющие среднюю молекулярную массу около 5000 г/моль (граммов на моль)); (3) 4,4'-метиленбис(циклогексилизоцианат) (ГМДИ) был получен от Sigma-Aldrich из Сент-Луиса, Миссури; (4) удлинители цепи с аминными или гидроксильными концевыми группами из линейных олигомерных образцов с α,ω-(альфа, омега) аминными или гидроксильными группами, такие как поли(пропиленоксид) с аминными концевыми группами (JEFFAMINE D400), и сополимер поли(этиленоксида) и поли(пропиленоксида) (JEFFAMINE ED600), были получены от Huntsman Corporation из Вудлендс, Техас (JEFFAMINE представляет собой зарегистрированную торговую марку Huntsman Corporation из Вудлендс, Техас); (5) растворитель изопропанол был получен от Mallinckrodt Baker из Филлипсбурга, Нью-Джерси, и изопропанол сушили над активированными молекулярными ситами 4Ǻ (ангстрема); (6) триэтиламин был получен от Sigma-Aldrich из Сент-Луиса, Миссури и был высушен над CaH2 (гидрид кальция), также полученном от Sigma-Aldrich из Сент-Луиса, Миссури, и был дистиллирован; и (7) использовали наполняющий материал из твердых частиц в форме коммерчески доступного порошка металлического железа, такого как доступный от BASF Corporation из Флорхам Парк, Нью-Джерси.

Испытание на растяжение проводили на машине для испытания на разрыв INSTRON 5565, полученной от Instron из Норвуда, Массачусетс (INSTRON представляет собой зарегистрированную торговую марку, принадлежащую Illinois Tool Works Inc. из Гленвью, Иллинойс), используя скорость поперечной головки 2,5 мм/мин (миллиметры в минуту). Динамомеханический анализ проводили на механизме для динамомеханического анализа DMA Q800, полученном от ТА Instruments из Нью Кастл, Делавер. Сканирование проводили на частоте 1 Гц (один герц) при скорости падения температуры 3°C/мин (три градуса Цельсия в минуту).

Пленки отливали из мелких отливок ПТФЭ (политетрафторэтилена) площадью либо два (2) дюйма на два (2) дюйма, либо три (3) дюйма на три (3) дюйма. Вязкий раствор полимера выливали на плоскую тарелку и накрывали, чтобы позволять пленке течь и достигать равномерной толщины для механических испытаний образцов. Покрытие затем удаляли, и позволяли растворителю испаряться. Пленки затем помещали в вакуумную камеру, чтобы гарантировать удаление остаточного растворителя.

Пример 1

Ненаполненная аэрокосмическая полиуретановая смола ("не наполненный полиуретан"). В примере 1 ненаполненный образец полиуретана помещали в ампулу и объединяли с сшивателем. Добавляли метилэтилкетон (МЭК) по необходимости для разбавления вязкой смолы до вязкости, пригодной для выливания, и переносили на отливку ПТФЭ (политетрафторэтилен) размером 3 дюйма на 3 дюйма и закрывали на ночь. МЭК удаляли испарением, чтобы получить пленку (толщиной, приблизительно, 0,5 мм) для использования в механическом испытании.

Испытание на растяжение проводили с образцом ненаполненного полиуретана, и полученный процент удлинения (%) был 566±86% (см. фиг.3), а полученная прочность на растяжение была 58±11,9 МПа (мегапаскалей) (см. фиг.3). Динамомеханический анализ проводили с образцом ненаполненного полиуретана с результатами, показанными на фиг.5.

Пример 2

Ненаполненный образец 1 ПДМС 5k/ГМДИ/ДАС. В примере 2 получали образец 1 не наполненного ПДМС 5k/ГМДИ/ДАС. ПДМС - поли(диметилсилоксан) с α,ω-(альфа, омега) дигидроксильными группами - (5,0 г, 0,893 ммолей) и ГМДИ (1,17 г, 4,46 ммолей) загружали в ампулу и перемешивали при нагреванием при 100°C в течение восьми (8) часов с триэтиламином в качестве катализатора (40 мг) в азотной защитной камере. Смесь охлаждали до комнатной температуры. Изопропанол (8 г), высушенный над молекулярными ситами 4 ангстрема, добавляли к этой смеси и перемешивали смесь до гомогенности. В отдельную ампулу отмеряли ДАС (407 мг, 3,57 ммолей) и растворяли в изопропаноле (2 г), который сушили над молекулярными ситами 4 ангстрема. Эти два раствора объединяли и энергично смешивали. Через, приблизительно, пять (5) минут раствор выливали в отливку ПТФЭ (политетрафторэтилена) размером три дюйма на три дюйма (3''×3'') и накрывали на ночь. Изопропанол затем удаляли испарением, получая пленку (толщиной, приблизительно, 0,5 мм) для использования в механическом испытании.

Испытание на растяжение проводили с ненаполненным образцом 1 ПДМС 5k/ГМДИ/ДАС и получали процент удлинения (%) 473±91% (см. фиг.3), и полученная прочность на растяжение была 48±14,2 МПа (мегапаскалей) (см. фиг.3). Динамомеханический анализ проводили с не наполненным образцом 1 ПДМС 5k/ГМДИ/ДАС с результатами, показанными на фиг.5.

Пример 3

Ненаполненный образец 3 ПДМС 5k/ГМДИ/ED600. В примере 3 получали не наполненный образец 3 ПДМС 5k/ГМДИ/ED600. Для начального синтеза смолы форполимера для образца 3 загружали полисилоксан (ПДМС) с α,ω-(альфа, омега)-дигидроксильными концевыми группами (500 г, 100 ммолей) в трехгорлую колбу на 1000 мл (миллилитров). Затем добавляли ГМДИ (157,2 г, 600 ммолей) и устанавливали сверху через переходное устройство в центральное горло лопастную мешалку из тефлона (тефлон представляет собой зарегистрированную торговую марку E.I. Du Pont De Nemours and Company из Вилмингтона, Делавер). Атмосферу в верхней части колбы непрерывно продували азотом в ходе реакции. Помещали масляную баню под колбой и устанавливали на 110°C (градусов Цельсия), пока запускали лопастную мешалку на 300 об/мин (обороты в минуту). После достижения температуры реакции 110°C, вводили в реакцию триэтиламин (0,5 мл), и реакцию оставляли перемешиваться на три часа (3 ч). Добавляли другую аликвоту триэтиламина (0,5 мл), и оставляли реакцию перемешиваться на ночь. Следующим утром обнаруживали прозрачную смесь смолы, и вводили конечную аликвоту триэтиламина (0,5 мл) перед нагреванием в течение двух (2) дополнительных часов. Нагревание затем удаляли и смоле позволяли охлаждаться до температуры окружающей среды, где она становилась прозрачной.

Полученную смолу форполимера (150 г) взвешивали в пустом сосуде для краски на пол-галлона (1/2), где ее разбавляли 975 г МЭК (метилэтилкетона)+109 г смеси МИБК (метилизобутилкетон)/циклогексанон. Этот раствор диспергировали вибратором в сосуде для краски, и медленно добавляли сополимер поли(этиленоксида) и поли(пропиленоксида) (JEFFAMINE ED600) (58,71 г) с мягким перемешиванием, чтобы предотвратить образование агрегатов. Раствор полимера затем распыляли на алюминиевую панель с использованием многократных проходов. Толщину покрытия увеличивали насколько необходимо и высушивали на протяжении многих часов перед переносом в печь с 120°F (по Фаренгейту) на ночь.

Испытания на растяжение проводили с ненаполненным образцом 3 ПДМС 5k/ГМДИ/ED600, и полученный процент удлинения (%) был 2700±360% (см. фиг.3), и полученная прочность на растяжение была 7,0±1,9 МПа (мегапаскалей) (см. фиг.3). Динамомеханический анализ проводили с ненаполненным образцом 1 ПДМС 5k/ГМДИ/ED600, с результатами, показанными на фиг.5.

Пример 4

Наполненная аэрокосмическая полиуретановая смола ("наполненный полиуретан"). В примере 4 загружали образец наполненного полиуретана в ампулу и объединяли со сшивателем. Добавляли метилэтилкетон (МЭК), чтобы разбавить смесь до малой вязкости, и затем добавляли наполнитель из твердых частиц в форме порошка металлического железа (40% по объему готовой композиции), используя диспергирующее лопастное устройство COWLES (COWLES является зарегистрированной торговой маркой Morehouse Cowles из Чино, Калифорния). В ходе этого добавления добавляли МЭК по мере необходимости, чтобы поддерживать приемлемую вязкость распыления. Затем этот полимерный раствор распыляли на алюминиевую панель, используя многократные проходы с интервалами около семи (7) минут, чтобы позволять несущему растворителю быстро испаряться. Толщину покрытия увеличивали, насколько желательно, и позволяли сохнуть в течение многих часов перед переносом на ночь в печь с 120°F (по Фаренгейту).

Испытания на растяжение проводили с образцом наполненного полиуретана, и полученный процент удлинения (%) был 214±5,5% (см. фиг.4), и полученная прочность на растяжение была 31,2±1,4 МПа (мегапаскалей) (см. фиг.4). Динамомеханический анализ проводили с образцом наполненного полиуретана с результатами, показанными на фиг.6.

Пример 5

Наполненный образец 1 ПДМС 5k/ГМДИ/ДАС. В примере 5 получали наполненный образец 1 ПДМС 5k/ГМДИ/ДАС. ПДМС поли(диметилсилоксан) с α,ω-(альфа, омега)-дигидроксильными концевыми группами - (5,0 г, 0,893 ммолей) и ГМДИ (1,17 г, 4,46 ммолей) загружали в ампулу и перемешивали с нагреванием при 100°C в течение восьми (8) часов с триэтиламином в качестве катализатора (20 мг) в азотной защитной камере. Смесь затем охлаждали до температуры окружающей среды. Изопропанол (8 г), высушенный над молекулярными ситами 4 ангстрема, добавляли к смеси и перемешивали до гомогенности смеси. В отдельную ампулу отмеряли ДАС (407 мг, 3,57 ммолей) и растворяли в изопропаноле (2 г), который был высушен над молекулярными ситами 4 ангстрема, наряду с тонким железным порошком (27,2 г, всего 40 об.%). Эти два раствора объединяли и энергично смешивали. Через, приблизительно, пять (5) минут этот раствор выливали в отливку из ПТФЭ (политетрафторэтилен) размером три дюйма на три дюйма (3''×3'') и покрывали на ночь. Изопропанол затем удаляли испарением, чтобы произвести пленку (толщиной, приблизительно, 0,5 мм) для использования в механическом испытании.

Испытание на растяжение проводили с наполненным образцом 1 ПДМС 5k/ГМДИ/ДАС, и полученный процент удлинения (%) был 5,7±0,8% (см. фиг.4), и полученная прочность на растяжение (предел прочности) была 3,3±0,3 МПа (мегапаскалей) (см. фиг.4).

Пример 6

Наполненный образец 2 ПДМС 5k/ГМДИ/D400. В примере 6 получали наполненный образец 2 ПДМС 5k/ГМДИ/D400. Для начального синтеза смолы форполимера для образца 2 наполненного ПДМС 5k/ГМДИ/D400 загружали ПДМС - поли(диметилсилоксан) с α,ω-(альфа, омега)-дигидроксильными концевыми группами - (600 г, 120 ммолей) в трехгорлую колбу на 1000 мл. Затем добавляли ГМДИ (125,8 г, 480 ммолей), и устанавливали сверху через переходное устройство в центральное горло лопастную мешалку из тефлона (тефлон представляет собой зарегистрированную торговую марку E.I. Du Pont De Nemours and Company из Вилмингтона, Делавер). Атмосферу в верхней части колбы непрерывно продували азотом в ходе реакции.

Помещали масляную баню под колбой и устанавливали на 110°C (градусов Цельсия), пока запускали лопастную мешалку на 300 об/мин (обороты в минуту). После достижения температуры реакции 110°C вводили в реакцию триэтиламин (0,5 мл), и реакцию оставляли перемешиваться на три часа (3 ч). Добавляли другую аликвоту триэтиламина (0,5 мл), и оставляли реакцию перемешиваться на ночь. Следующим утром обнаруживали прозрачную смесь смолы, и вводили конечную аликвоту триэтиламина (0,5 мл) перед нагреванием в течение двух (2) дополнительных часов. Нагревание затем удаляли и смоле позволяли охлаждаться до температуры окружающей среды, где она становилась прозрачной. (Как показано на фиг.3, процент (%) удлинения и прочность на растяжение для не наполненного образца 2 ПДМС 5k/ГМДИ/D400 не измеряли, но проводили динамомеханический анализ с ненаполненным образцом 2 ПДМС 5k/ГМДИ/D400, с результатами, показанными на фиг.5.)

Чтобы получать наполненный образец 2 ПДМС 5k/ГМДИ/D400, полученную смолу форполимера (150 г) взвешивали в пустой сосуд для краски объемом одну кварту (0,946 л). Наполнитель из твердых частиц в форме тонкого порошка металлического железа затем медленно добавляли из расчета 6,15 частей на 1,00 часть смолы форполимера (922,5 г тонкого порошка металлического железа для 40 об.% конечной композиции), при смешивании с медленной скоростью, используя диспергирующее лопастное устройство COWLES (COWLES является зарегистрированной торговой маркой Morehouse Cowles из Чино, Калифорния). Не добавляли растворителя, пока тепло и энергия лопастной мешалки были адекватны, чтобы гомогенизировать смесь. Когда добавляли весь порошок металлического железа, слой азота помещали сверху свободного пространства сосуда, и скорость лопастной мешалки увеличивали до 3000 об/мин. Смолу смешивали в течение двадцати (20) минут или пока температуры не достигала величины около 110°C (градусов Цельсия). Если возникало чрезмерное нагревание, могли использовать более низкую скорость смешивания. После гомогенизации сосуд накрывали, азотную подушку размещали в свободном пространстве сосуда, и смесь оставляли охлаждаться до комнатной температуры.

Смесь затем переносили в сосуд для краски объемом в половину галлона (1/2), где ее разбавляли 975 г МЭК (метилэтилкетона)+109 г смеси МИБК (метилизобутилкетон)/циклогексанон. Затем ее диспергировали вибратором в сосуде для краски, и медленно добавляли поли(пропиленоксид) с концевыми аминными группами, (JEFFAMINE D400) (34 г) при мягком перемешивании, чтобы предотвратить образование агрегатов.

Этот полимерный раствор затем распыляли на алюминиевую панель с использованием многократных проходов. Толщину покрытия повышали насколько желательно и оставляли сушить на много часов перед переносом на ночь в печь с температурой 120°F (по Фаренгейту).

Испытание на растяжение проводили с наполненным образцом 2 ПДМС 5k/ГМДИ/D400, и полученный процент удлинения (%) был 87,2±1,3% (см. фиг.4), и полученная прочность на растяжение была 3,0±0,4 МПа (мегапаскалей) (см. фиг.4). Динамомеханический анализ проводили с наполненным образцом 2 с результатами, показанными на фиг.6.

Пример 7

Наполненный образец 3 ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL. В примере 7 получали отлитую пленку наполненного образца 3 ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL. (CAB-O-SIL представляет собой зарегистрированную торговую марку Cabot Corporation из Бостона, Массачусетс.) Для начального синтеза смолы форполимера для наполненного образца 3 ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL загружали в трехгорлую колбу на 1000 мл поли(диметилсилоксан) с α,ω-(альфа, омега)-дигидроксильными концевыми группами (ПДМС) (500 г, 100 ммолей). Затем добавляли ГМДИ (157,2 г, 600 ммолей), и устанавливали сверху через переходное устройство в центральное горло лопастную мешалку из тефлона (тефлон, зарегистрированная торговая марка E.I. Du Pont De Nemours and Company из Вилмингтона, Делавер). Атмосферу в верхней части колбы непрерывно продували азотом в ходе реакции. Помещали масляную баню под колбой и устанавливали на 110°C (градусов Цельсия), пока запускали лопастную мешалку на 300 об/мин (обороты в минуту). После достижения температуры реакции 110°C вводили в реакцию триэтиламин (0,5 мл), и реакцию оставляли перемешиваться на три часа (3 ч). Добавляли другую аликвоту триэтиламина (0,5 мл), и оставляли реакцию перемешиваться на ночь. Следующим утром обнаруживали прозрачную смесь смолы, и вводили конечную аликвоту триэтиламина (0,5 мл) перед нагреванием в течение двух (2) дополнительных часов. Нагревание затем удаляли и смоле позволяли охлаждаться до температуры окружающей среды, где она становилась прозрачной.

Чтобы получать наполненный образец 3 ПДМС 5k/ГМДИ/ED600+2% САВ-О-SIL, полученную смолу форполимера (150 г) взвешивали в пустой сосуд для краски объемом одну кварту (0,946 л). Затем медленно добавляли наполнитель из твердых частиц в форме тонкого порошка металлического железа (1054,5 г порошка металлического железа для 40% по объему конечной композиции), при смешивании с медленной скоростью диспергирующим лопастным устройством COWLES (COWLES является зарегистрированной торговой маркой Morehouse Cowles из Чино, Калифорния). Затем добавляли пирогенный диоксид кремния CAB-O-SIL (4,2 г). Не добавляли растворителя, пока тепло и энергия лопастной мешалки были адекватны, чтобы гомогенизировать смесь. Когда добавляли весь порошок металлического железа, слой азота помещали сверху свободного пространства сосуда, и скорость лопастной мешалки увеличивали до 3000 об/мин. Смолу смешивали в течение двадцати (20) минут или пока температура не достигала величины около 110°C (градусов Цельсия). Если возникало чрезмерное нагревание, могли использовать более низкую скорость смешивания. После гомогенизации сосуд накрывали, азотную подушку размещали в свободном пространстве сосуда, и смесь оставляли охлаждаться до комнатной температуры.

Смесь затем переносили в сосуд для краски объемом в половину галлона (1/2), где ее разбавляли 975 г МЭК (метилэтилкетона)+109 г смеси МИБК (метилизобутилкетон)/циклогексанон. Затем ее диспергировали вибратором в сосуде для краски, и медленно добавляли поли(пропиленоксид) с концевыми аминными группами, (JEFFAMINE ED600) (58,71 г) при мягком перемешивании, чтобы предотвратить образование агрегатов. Этот полимерный раствор затем распыляли на алюминиевую панель с использованием многократных проходов. Толщину покрытия повышали, насколько желательно, и оставляли сушить на много часов перед переносом на ночь в печь с температурой 120°F (по Фаренгейту).

Испытание на растяжение проводили с наполненным образцом 3 ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL, и полученный процент удлинения (%) был 237±8,6%, и полученная прочность на растяжение была 11,2±0,3 МПа (мегапаскалей) (см. фиг.4). Динамомеханический анализ проводили с наполненным образцом 3 ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL с результатами, показанными на фиг.6.

Пример 8

Жидкостные испытания. В примере 8 проводили испытание совместимости жидкостей путем погружения испытательных лент композиций из композитного материала, имеющих наполнитель из твердых частиц, в жидкости при фиксированных времени и температуре. Испытуемые материалы были, приблизительно, 30 мм в длину, на 6 мм в ширину при 0,5 мм в высоту. У каждой ленты измеряли как начальный размер, так и массу перед выдержкой в жидкости. Фиг.9 представляет собой таблицу, показывающую изменение процента по объему композиций из наполненного композитного материала по этому раскрытию после выдержки в жидкости. Таблица на фиг.9 описывает использованные жидкости, включающие: (1) реактивное топливо (такое как JP8 (ракетное топливо 8)); (2) жидкость для гидравлической системы (такую как CASTROL BRAYCO Micronic 882, полученную от Air BP Lubricants из Парсипанни, Нью-Джерси (CASTROL и BRAYCO представляют собой зарегистрированные торговые марки Castrol Industrial North America из Варренвилля, Иллинойс)), (3) смазочное масло (такое как машинное масло MOBIL Jet Oil II от Exxon Mobil Corporation из Ирвинга, Техас (MOBIL представляет собой зарегистрированную торговую марку Exxon Mobil Corporation из Ирвинга, Техас); и (4) воду (такую как деионизированная вода). Время выдержки в реактивном топливе было 7 (семь) дней, и температура выдержки была температурой окружающей среды. Время выдержки в жидкости для гидравлической системы было 7 (семь) дней, и температура выдержки была температурой окружающей среды. Время выдержки в смазочном масле было 24 (двадцать четыре) часа, и температура выдержки была 120°C. Время выдержки в воде было 7 (семь) дней, и температура выдержки была 49°C. После выдержки испытуемые ленты удаляли из жидкости, высушивали остатки любой избыточной жидкости на поверхности впитыванием, и измеряли как размеры, так и массу. Регистрировали изменения после выдержки. Фиг.9 показывает процент изменения объема после выдержки в жидкости для наполненного полиуретана, наполненного образца 2 ПДМС 5k/ГМДИ/D400, и наполненного образца 3 ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL.

Наполненный полиуретан, наполненный образец 2 ПДМС 5k/ГМДИ/D400 и наполненный образец 3 ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL наполняли 40 об.% порошка металлического железа и экранировали для совместимости с различными жидкостями, обычными для окружающей аэрокосмической среды, включающими реактивное топливо, жидкость для гидравлической системы, смазочное масло и воду. Как показано на фиг.9, наполненный полиуретан показал 10,7% изменения объема после выдержки в реактивном топливе в течение 7 дней при температуре окружающей среды; показал 6,5% изменения объема после выдержки в жидкости для гидравлической системы в течение 7 дней при температуре окружающей среды; показал 15,9% изменения объема после выдержки в смазочном масле в течение 24 часов при 120°C; и показал 4,2% изменения объема после выдержки в воде в течение 7 дней при 49°C.

Как далее показано на фиг.9, наполненный образец 2 ПДМС 5k/ГМДИ/D400 показал 125% изменения объема после выдержки в реактивном топливе в течение 7 дней при температуре окружающей среды; показал 8,4% изменения объема после выдержки в жидкости для гидравлической системы в течение 7 дней при температуре окружающей среды; показал 63% изменение объема после выдержки в смазочном масле в течение 24 часов при 120°C; и показал 3,5% изменение объема после выдержки в воде в течение 7 дней при 49°C.

Как далее показано на фиг.9, наполненный образец 3 ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL показал 54,6% изменения объема после выдержки в реактивном топливе в течение 7 дней при температуре окружающей среды; показал 9,6% изменения объема после выдержки в жидкости для гидравлической системы в течение 7 дней при температуре окружающей среды; показал 12,7% изменения объема после выдержки в смазочном масле в течение 24 часов при 120°C; и показал 5,7% изменения объема после выдержки в воде в течение 7 дней при 49°C.

Фиг.3 представляет собой таблицу, показывающую механическое поведение не наполненных композиций из композитного материала по этому изобретению. Как обсуждено выше, ненаполненный полиуретан показал процент (%) удлинения 566±86% и прочность на растяжение 58±11,9 МПа (мегапаскалей). Ненаполненный полиуретан показал падение механических свойств, но полностью сохранял превосходные удлинение и прочность на растяжение при комнатной температуре. Как обсуждено выше, ненаполненный образец 1 ПДМС 5k/ГМДИ/ДАС показал процент (%) удлинения 473±91 и прочность на растяжение 48±14,2 МПа. Образец 1 был крайним случаем, показывающим превосходные механические свойства и гибкое поведение при низкой температуре в ненаполненном состоянии. Как показано на фиг.3, процент (%) удлинения и прочность на растяжение для не наполненного образца 2 ПДМС 5k/ГМДИ/D400 не измеряли, но динамомеханический анализ проводили с ненаполненным образцом 2 ПДМС 5k/ГМДИ/D400 с результатами, показанными на фиг.5. Как обсуждено выше, ненаполненный образец 3 ПДМС 5k/ГМДИ/ED600 показал процент (%) удлинения 2700±360 и прочность на растяжение 7,0±1,9 МПа. Повышенная молекулярная масса сшивателя ED600 (поли(пропиленоксид) и поли(этиленоксид)) и % композиции производили не наполненный материал с превосходной характеристикой удлинения, способный к растяжению до 2700% с соответствующей прочностью при растяжении 7 МПа, как показано на фиг.3.

Фиг.4 представляет собой таблицу, показывающую механическое поведение наполненных композиций из композитного материала по этому раскрытию. Как обсуждено выше, наполненный полиуретан показал процент (%) удлинения 214±5,5% и прочность на растяжение 31,2±1,4 МПа (мегапаскалей). Ненаполненный полиуретан и наполненный полиуретан показывали уменьшение механических свойств, но они всегда поддерживали превосходные удлинение и прочность на растяжение при комнатной температуре. Как обсуждено выше, наполненный образец 1 ПДМС 5k/ГМДИ/ДАС показал процент (%) удлинения 5,7±0,8 и прочность на растяжение 3,3±0,3 МПа. Наполненный образец 1 ПДМС 5k/ГМДИ/ДАС показал, что добавление высоких уровней наполнителя из твердых частиц делало образец 1 ПДМС 5k/ГМДИ/ДАС жестким и ломким. Как обсуждено выше, наполненный образец 2 ПДМС 5k/ГМДИ/D400 показал процент (%) удлинения 87,2±1,3 и прочность на растяжение 3,0±0,4 МПа. После введения 40 об.% наполнителя из твердых частиц, например порошка металлического железа, в образец 2 ПДМС 5k/ГМДИ/D400 и нанесения распылением покрытия на поверхность материала механические свойства улучшались по сравнению с образцом 1 ПДМС 5k/ГМДИ/ДАС. Фиг.4 показывает, что для 40 об.% наполнителя из твердых частиц, например, порошка металлического железа, образец 2 ПДМС 5k/ГМДИ/D400 повышал удлинение по сравнению с образцом 1 ПДМС 5k/ГМДИ/ДАС с 5,7% до 87,2% при сохранении той же прочности на растяжение. Хотя смягчение материала основы и введение простых полиэфирных сшивателей улучшало механические свойства наполненного образца 2 ПДМС 5k/ГМДИ/D400 по сравнению с наполненным образцом 1 ПДМС 5k/ГМДИ/ДАС, пониженная плотность сшивки от изменения отношений изоцианата к силоксану и повышенная молекулярная масса сшивателя также производила материал, который быстро размягчался при повышенной температуре, показывая модуль <0,1 МПа при температуре выше 130°C. Эта пониженная степень сшивки также проявлялась как снижение температуры в наполненных образцах (см. фиг.6) с 40 об.% наполнителя из твердых частиц, например порошка металлического железа, которую показывал материал, который размягчался до <1 МПа при 120°C. Кроме того, способность наполненного образца 2 ПДМС 5k/ГМДИ/D400 сопротивляться набуханию при выдержке в растворителе (см. фиг.9), особенно смазочном масле и реактивном топливе, была недостаточна по сравнению с наполненным полиуретаном. Чтобы реагировать на эти недостатки, наполненный образец 2 ПДМС 5k/ГМДИ/D400 модифицировали следующим образом: 1) повышали отношение изоцианата к силоксану, чтобы улучшить высокотемпературную характеристику; и 2) повышали молекулярную массу сшивателя, чтобы компенсировать повышение жесткости модификации 1; и 3) вносили 2% белой сажи (САВ-О-SIL) в качестве армирующего наполнителя. (CAB-O-SIL представляет собой зарегистрированную торговую марку Cabot Corporation из Бостона, Массачусетс.) Как обсуждено выше и показано на фиг.4, наполненный образец 3 ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL показал процент (%) удлинения 237±8,6 и прочность на растяжение 11,2±0,3 МПа.

Фиг.5 представляет собой график, показывающий поведение модуля относительно температуры не наполненных композиций из композитного материала фиг.3. Скорость сканирования была равна 3°C в минуту. Фиг.5 показывает, что у образца 2 не наполненного ПДМС 5k/ГМДИ/D400 низкотемпературное поведение не показало доказательств жесткости благодаря компонентам JEFFAMINE D400, и он сохранял модуль ниже образца 1 не наполненного ПДМС 5k/ГМДИ/ДАС ниже -110°C. Продукт этих изменений, образец 3 не наполненного ПДМС 5k/ГМДИ/ED600, обладал увеличением отношения диизоцианата к силоксану 6 к 1 против 4 к 1 для образца 2 не наполненного ПДМС 5k/ГМДИ/ДАС, и более высокой молекулярной массой удлинителя цепи из простого полиэфира 600 против 400 для образца 3 не наполненного ПДМС 5k/ГМДИ/ED600 и образца 2 не наполненного ПДМС 5k/ГМД/D400, соответственно. Последствие этих модификаций состояло в улучшении точки высокотемпературного размягчения образца 3 ненаполненного ПДМС 5k/ГМДИ/ED600 по сравнению с образцом 2 ненаполненного ПДМС 5k/ГМДИ/D400 на 40°C для ненаполненных материалов (см. фиг.5) и на 100°C для наполненных материалов (см. фиг.6). Увеличение молекулярной массы сшивателя поли(пропиленоксида) с 400 до 600 и повышенный процент композиции вследствие более высокого отношения изоцианата к силоксану приводило к заметному стеклованию в ненаполненном материале также около 0°C (см. фиг.5). Для наполненного материала с 40 об.% наполнителя из твердых частиц, например порошка металлического железа, это приводило к тому, что модуль был грубо в три (3) раза выше для образца 3 наполненного ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL по сравнению с образцом 2 наполненного ПДМС 5k/ГМДИ/D400 во всем интервале температур от 0°C до -110°C. Значительная жесткость, показанная в образце 3 не наполненного ПДМС 5k/ГМДИ/ED600, была модифицирована до равномерного увеличения при уменьшении температуры, и она была в десять (10) раз ниже, чем у соответствующего наполненного полиуретана с 40 об.% наполнителя из твердых частиц, например порошка металлического железа.

В данном случае молекулярную массу удлинителя цепи (сшивателя) с аминными или гидроксильными группами повышали, чтобы снизить плотность водородных связывающих групп мочевины, используемых для создания межмолекулярных связей между цепями. Наполненный полиуретановый образец (см. фиг.6) ясно показал сильную жесткость при -20°C, когда он проходил температуру стеклования. Предварительно разработанный низкотемпературный сополимер силоксана и полимочевины (образец 1) также был представлен с его постоянно низким модулем (5-15 МПа) в широком интервале температур от -90°C до 150°C. Эту специфическую композицию производили из силоксана ПДМС с α,ω-(альфа, омега)-дигидроксильными концевыми группами, молекулярная масса около 5000 г/моль), и форполимера изоцианата, сшитого низкомолекулярным аминным соединением (1,2-диаминоциклогексан, FW 114). Все образцы на фиг.3 показывали поведение при удлинении, снижающееся при добавлении 40 об.% (83% масс.) наполнителя из твердых частиц, например порошка металлического железа. Их первичный недостаток был в недостаточной температурной характеристике вследствие крайней жесткости, как показано на фиг.5. Эту крайнюю емкость удлинения в матрице основы вместе с добавлением 2% пирогенного диоксида кремния, производил наполненный композит с 40 об.% наполнителя из твердых частиц, например порошка металлического железа, который показал удлинение более 200% и прочность на растяжение 11,2 МПа. Стойкость к действию растворителей также сильно улучшалась (см. фиг.9) в образце 3 наполненного ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL по сравнению с наполненным образцом 2 ПДМС 5k/ГМДИ/D400, вследствие повышенной плотности сшивки от более высокого отношения изоцианата к силоксану, особенно в категориях реактивного топлива и смазочного масла.

Фиг.6 представляет собой график, показывающий поведение модуля относительно температуры наполненных композиций из композитного материала фиг.4, то есть композиций из композитного материала, наполненных 40 об.% наполнителя из твердых частиц, например порошка металлического железа.

Фиг.7 представляет собой график, показывающий поведение модуля относительно времени наполненного полиуретана и композиции образца 3 из композитного материала наполненного ПДМС 5k/ГМДИ/ED600+2% САВ-О- SIL фиг.4. Фиг.7 также показывает динамомеханический анализ, показывающий модуль относительно времени наполненного полиуретана с 40 об.% наполнителя из твердых частиц, например порошка металлического железа, и композиции образца 3 из композитного материала наполненного ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL, подвергнутых действию крайне низких температур. Чтобы моделировать выдержку на больших высотах, как наполненный полиуретан, так и наполненный образец 3 ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL подвергали фиксации при низких температурах в течение многих часов. Фиг.7 показывает модуль как функцию времени как для наполненного полиуретана, так и наполненного образца 3 ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL, начиная с обычной температуры и быстро снижая ее до -60°C или до -80°C в течение 5 часов и 3,5 часов, соответственно. Порядок разности величины модуля наполненного полиуретана по сравнению с наполненным образцом 3 ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL был очевиден. Модули для всех образцов быстро выравнивались к фиксированной величине за исключением наполненного образца 3 ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL при -80°C, который выглядел равномерно повышающимся от 1000 МПа до 1400 МПа на протяжении времени выдержки более 3,5 часов. Когда композиции из композитного материала наполняли 40 об.% наполнителя из твердых частиц, например порошка металлического железа, и напыляли на поверхность, они показывали постоянный монотонный рост модуля (см. фиг.7) вследствие добавления наполнителей из твердых частиц. Такое увеличение модуля при низких температурах было, вероятно, неизбежно с такими высокими уровнями материала наполнителя, и наилучшая низкотемпературная характеристика, возможно, могла быть достигнута путем минимизации любого вклада жесткости вследствие окружения эластомерной матрицы.

Фиг.8 представляет собой таблицу, показывающую температуру набухания, продолжительность набухания, и конечный модуль наполненного полиуретана и наполненной композиции образца 3 из композитного материала ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL, показанных на фиг.7. Наполненный образец 3 ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL пропитывали пять (5) часов при температуре набухания -60°C, и он имел конечный модуль 601 МПа. Наполненный образец 3 ПДМС 5k/ГМДИ/ED600+2% CAB-O-SIL пропитывали в течение 3,5 часов при температуре набухания -80°C, и он имел конечный модуль 1430 МПа. Наполненный полиуретан пропитывали в течение пяти (5) часов при температуре набухания -60°C, и он имел конечный модуль 9300 МПа. Наполненный полиуретан пропитывали в течение 3,5 часов при температуре набухания -80°C, и он имел конечный модуль 11100 МПа.

Варианты выполнения композиций из композитного материала и покрытий используют высокие уровни функциональных наполнителей из твердых частиц при сохранении наибольшей гибкости при низких температурах по сравнению с существующими материалами полиуретанов и силиконов. Чтобы достигнуть этого, предпринимали модификацию образца 1 ПДМС 5k/ГМДИ/ДАС, как указывалось выше, чтобы снизить модуль материала путем уменьшения мольного отношения изоцианата к силоксану и введение более высокомолекулярных сшивателей. Уменьшенное отношение изоцианата к силоксану смягчало материал вследствие пониженного числа физически присоединенных групп мочевины. Образец 1 ПДМС 5k/ГМДИ/ДАС обладал отношением изоцианата к силоксану 5 к 1, тогда как образец 2 ПДМС 5k/ГМДИ/D400 уменьшал отношение до 4 к 1. Кроме того, олигомерные линейные соединения простого полиэфирамина с α,ω-(альфа, омега)-диаминными группами поли(пропиленоксида) и сополимера поли(пропиленоксид)/поли(этиленоксид) (JEFFAMINE D400, JEFFAMINE ED600) были заменены на более низкомолекулярные сшиватели в образце 1 ПДМС 5k/ГМДИ/ДАС. Это создавало материал основы с модулем, который уменьшался от 9,3 МПа до 4,5 МПа при 25°C.

Введение олигомеров поли(пропиленоксида) в качестве сшивателей приводило к его потенциальной жесткости вследствие соответствующей Tg (температура стеклования) соединений поли(пропиленоксида) или пропиленоксида. Однако степень, в которой наблюдали классическую температуру стеклования во всем материале, будет зависеть от % содержания в композиции поли(пропиленоксида) или пропиленоксида и длины индивидуальных сшивающих молекул поли(пропиленоксида) или пропиленоксида, причем чем больше в композиции сшивателя и чем больше молекулярные массы сшивателя, тем больше вклад объемного поли(пропиленоксида) или пропиленоксида в термический характер изменения свойств. Использование сегментов простого полиэфира в качестве сшивателей способствует снижению экстремального контраста в химическом различии между жесткими и мягкими сегментами и делает ударопрочным материал.

Заключение

Таким образом, неожиданно обнаружили, что комбинация сегментированных сополимерных эластомеров (соединения полисилоксана с α,ω-(альфа, омега)-дигидроксильными концевыми группами, соединения диизоцианата и удлинитель цепи с аминными или гидроксильными концевыми группами), содержащие высокие уровни заполнения (такие как более или равные 40 об.%) материалов наполнителя из твердых частиц, поддерживали гибкость при температуре до около -100°C, показывали процент удлинения более около 100%, и показывали прочность на растяжение более около 5 МПа (мегапаскалей). Варианты выполнения раскрытых композиций из композитного материала и покрытий сильно превосходили существующие системы наполненного полиуретана, давая модули в десять (10) раз ниже для эквивалентного наполнителя до температур -100°C.

Многие модификации и другие варианты выполнения этого изобретения будут приняты во внимание специалистом, которому принадлежит это раскрытие, имеющее преимущество указаний, представленных в предшествующих описаниях и прилагаемых чертежах. Варианты выполнения, описанные здесь, как предполагается, являются иллюстративными и не предназначены, чтобы ограничивать изобретение или быть исчерпывающими. Приведенные специальные термины используются только в общем и описательном смысле, а не для целей ограничения.