Настоящее изобретение касается способа отделения кислых газов из содержащего воду потока текучей среды.

Большое количество потоков текучей среды содержит кислые газы, такие как, например, CO2, H2S, SO2, CS2, HCN, COS или меркаптаны. В случае этих потоков текучей среды речь может идти, например, о потоках газа, таких как природный газ, газ, получаемый при переработке нефти, синтез-газ, продукты сгорания или реакционные газы, возникающие при компостировании отходов, содержащих органические вещества. Удаление кислых газов из этих потоков текучей среды является желательным по многим причинам.

Удаление диоксида углерода из продуктов сгорания служит, в частности, снижению выбросов диоксида углерода, который рассматривается в качестве главной причины так называемого парникового эффекта.

Синтез-газ в основном состоит из монооксида углерода и водорода. Как правило, синтез-газ получается при помощи частичного окисления или парового риформинга углеводородов. Необработанный синтез-газ содержит кислые газы, такие как диоксид углерода, сероводород или карбонилсульфид, которые должны удаляться.

Содержание кислых газов в природном газе снижается при помощи подходящих операций первичной переработки непосредственно у источника природного газа, так как эти газы образуют в воде, часто увлекаемой вместе с природным газом, кислоты, которые обладают коррозионным действием.

В промышленном масштабе для удаления кислых газов, таких как диоксид углерода, из потоков текучей среды в качестве абсорбирующего средства часто используют водные растворы органических оснований, например аминов, таких как, в частности, алканоламины. При этом при растворении кислых газов из основания и компонентов кислого газа образуются ионные продукты. Абсорбирующее средство может регенерироваться при помощи нагревания, сброса давления до более низкого давления или отгонки легких фракции, причем ионные продукты реагируют обратно с образованием кислых газов и/или эти кислые газы отгоняются в виде легких фракций с помощью пара. После процесса регенерации абсорбирующее средство может применяться снова.

Правда, используемые амины имеют давление паров, которым нельзя пренебрегать. Поэтому поток текучей среды, освобожденный от кислых газов, содержит следы аминов. Это загрязнение обработанного потока текучей среды является нежелательным по различным причинам. Так, является вредным, когда вместе с обработанными продуктами сгорания в окружающую среду выделяются следы аминов. Синтез-газ является исходным материалом дальнейших каталитических превращений. Следы аминов могут при этом действовать как каталитический яд. Содержание аминов в природном газе или в полученном из него путем сжижения сжиженном углеводородном газе (англ. сокр. LPG (Liquified Petroleum Gas)) так же может подпадать под ограничения.

В уровне техники было предложено промывать обработанный поток текучей среды с помощью водной жидкости, чтобы по меньшей мере частично перевести совместно унесенный амин в эту водную жидкость.

Европейская заявка на патент ЕР 0 798 029 А2 раскрывает способ, при котором газ для абсорбции диоксида углерода обрабатывается с помощью основного аминового соединения, а этот обработанный газ потом приводится в контакт с водной фазой при температуре от 20 до 60°С, чтобы по меньшей мере частично перевести совместно унесенный основный амин в эту водную фазу. Водная фаза предпочтительно должна представлять собой конденсат, который конденсируется из высвобождаемого в регенерационной колонне диоксида углерода.

Европейская заявка на патент ЕР 0 502 596 А1 раскрывает способ для удаления CO2 из отходящих газообразных продуктов сгорания, причем эти отходящие газообразные продукты сгорания на первом участке приводят в контакт с абсорбирующим средством, которое содержит водный раствор алканоламина, из отходящих газообразных продуктов сгорания при помощи охлаждения конденсируют воду, а эту сконденсированную воду на втором участке приводят в контакт с обедненными по содержанию диоксида углерода отходящими газообразными продуктами сгорания.

Европейская заявка на патент ЕР 1 132 125 А1 раскрывает способ для контроля концентрации абсорбирующего средства в установке для отделения CO2, причем температура циркулирующей воды в зоне промывки регулируется в зависимости от уровня жидкости в кубовой части абсорбирующей колонны.

Европейская заявка на патент ЕР 1 334 759 А1 показывает способ и оборудование для регенерации амина, причем амин, который содержится в потоке газа, освобожденного от CO2, удаляется из потока газа при помощи нескольких следующих друг за другом стадий промывки.

Из патентной заявки США US 2008/0159937 явствует способ для удаления диоксида углерода из потока газа, при котором поток газа, обедненный по содержанию диоксида углерода, промывается водой на участке абсорбционной колонны, содержащем насадку. Эта вода может представлять собой конденсат из головной части регенерационной колонны или свежую воду для компенсации количества потерь.

В форме водяного пара, который выводится под действием обработанного потока текучей среды и высвобожденного кислого газа, или по причине других физических потерь установка для удаления кислых газов постоянно теряет воду. Таким образом, чтобы компенсировать потери и поддерживать водный баланс установки, необходимо, как правило, периодически добавлять в контур циркуляции абсорбирующего средства свежую воду для компенсации потерянных количеств (добавочная вода, англ. make up water). Эта свежая вода для компенсации потерянного количества не должна содержать растворенных веществ и представляет собой, например, деминерализованную воду или конденсат пара.

С другой стороны, при определенных условиях в установку для удаления кислых газов может вноситься больше воды, чем выводится посредством обработанного потока текучей среды и высвобожденных кислых газов. Это особенно в том случае, когда (i) поток текучей среды, который подлежит обработке, имеет высокое содержание воды или является насыщенным водяным паром, (ii) обработанный поток текучей среды в зоне промывки или ниже зоны промывки, в направлении течения потока, сильно охлаждается, чтобы обеспечить эффективное задерживание амина, и/или (iii) поток текучей среды, который подлежит обработке, содержит относительно незначительную долю кислых газов, а следовательно, объемный поток высвобождаемого в регенераторе кислого газа является маленьким.

В этих случаях требуется отводить воду из установки для удаления кислых газов, чтобы предотвратить неконтролируемое разбавление абсорбирующего средства под действием конденсирующейся внутри воды.

Европейская заявка на патент ЕР 2 228 119 А1 показывает способ для удаления кислых газов из газа, при котором удаляют часть содержащейся в полученных кислых газах воды. Это может осуществляться в результате того, что часть конденсата из головной части регенератора удаляют, а не подают в качестве флегмы в этот регенератор.

Потоки конденсата установки для удаления кислых газов содержат более или менее значительные количества амина. Таким образом, при выведении частичного количества потока конденсата из установки постоянно удаляются незначительные количества амина. Это обусловливает экономические и экологические проблемы. С одной стороны, сточная вода для безопасной утилизации должна обрабатываться с большими затратами. С другой стороны, должны постоянно или периодически восполняться потери амина. Хотя возможность извлекать содержащийся амин обратно из отводимого конденсата существовала бы, например, при помощи перегонки. Однако методы такого типа по причине своей высокой потребности в энергии, как правило, являются неубедительными с экономической точки зрения.

В основе настоящего изобретения лежит задача указать способ для удаления кислых газов из содержащих воду потоков текучих сред, в частности, для удаления кислых газов из природного газа, который, в основном без дополнительного потребления энергии, допускает эффективное задерживание аминов из обработанных потоков текучей среды при поддержании водного баланса установки для удаления кислых газов.

Задача решается при помощи способа для отделения кислых газов из содержащего воду потока текучей среды, причем

a) содержащий воду поток текучей среды в зоне абсорбции приводят в контакт с абсорбирующим средством, которое содержит по меньшей мере один амин, причем получают поток текучей среды, подвергнутый удалению кислоты, и абсорбирующее средство, насыщенное кислыми газами,

b) поток текучей среды, подвергнутый удалению кислоты, в зоне промывки приводят в контакт с водной промывной жидкостью, чтобы по крайней мере частично перевести совместно унесенный амин в эту промывную жидкость, причем получают поток текучей среды, подвергнутый удалению амина и удалению кислоты, и насыщенную амином промывную жидкость,

c) поток текучей среды, подвергнутый удалению амина и удалению кислоты, ниже зоны промывки по направлению движения потока охлаждают, причем из потока текучей среды, подвергнутого удалению амина и удалению кислоты, конденсируется конденсат из головной части абсорбционного аппарата,

d) насыщенное абсорбирующее средство подают в зону десорбции, в которой кислые газы по меньшей мере частично высвобождаются, причем получают регенерированное абсорбирующее средство и десорбированные кислые газы,

e) регенерированное абсорбирующее средство подают обратно в зону абсорбции, чтобы организовать замкнутый цикл абсорбирующего средства,

f) насыщенную амином промывную жидкость и конденсат из головной части абсорбционного аппарата вводят в замкнутый цикл абсорбирующего средства, а

g) десорбированные кислые газы проводят через зону концентрирования, а кислые газы, выходящие из головной части этой зоны концентрирования, охлаждают, чтобы из этих кислых газов сконденсировать конденсат из головной части десорбционного аппарата, который частично подается обратно в зону концентрирования, а частично выводится из процесса.

Поток текучей среды, содержащий воду, в зоне абсорбции приводится в контакт с абсорбирующим средством, которое содержит по меньшей мере один амин. При этом получают поток текучей среды, по крайней мере частично подвергнутый удалению кислоты (в данном случае обозначаемый как поток текучей среды, подвергнутый удалению кислоты), и абсорбирующее средство, насыщенное кислыми газами. Обработка потока текучей среды абсорбирующим средством предпочтительно осуществляется в противотоке. При этом поток текучей среды, как правило, подается в нижней части, а абсорбирующее средство в верхней части зоны абсорбции. Для улучшения контакта и организации большой границы поверхности массообмена зона абсорбции, как правило, содержит встроенные элементы, например насадочные тела, насадки и/или тарелки. Обработка потока текучей среды абсорбирующим средством осуществляется подходящим образом в абсорбционной башне или соответственно абсорбционной колонне, например колонне с насадочными телами, насадками или тарельчатой колонне. В качестве зоны абсорбции рассматривается секция абсорбционной колонны, в которой поток текучей среды вступает в контакт массообменом с абсорбирующим средством.

Температура абсорбирующего средства, вводимого в зону абсорбции, как правило, составляет примерно от 20 до 60°С.

Потом поток текучей среды, подвергнутый удалению кислоты, в зоне промывки приводится в контакт с водной промывной жидкостью, чтобы по крайней мере частично перевести совместно унесенный амин в эту промывную жидкость. При этом получают поток текучей среды, подвергнутый удалению амина и удалению кислоты, и насыщенную амином промывную жидкость. Промывка потока текучей среды, подвергнутого удалению кислоты, при помощи водной промывной жидкости согласно изобретению позволяет удаление основного количества совместно унесенного амина, а также при необходимости совместно унесенных продуктов разложения амина.

В качестве водной промывной жидкости подходят водные жидкости, которые в значительной мере являются не содержащими аминов и продуктов разложения аминов. Обычно промывная жидкость содержит менее чем 2% масс., предпочтительно менее чем 1% масс., особенно предпочтительно менее чем 5000 масс. частей на млн аминов и продуктов разложения аминов. В случае промывной жидкости речь может идти о внутренних жидкостях, то есть водных жидкостях, которые получаются в другом месте процесса, или о водных жидкостях, подводимых снаружи.

Предпочтительно промывная жидкость включает в себя конденсат из головной части абсорбционного аппарата, конденсат из головной части десорбционного аппарата и/или свежую воду.

В предпочтительных вариантах исполнения промывная жидкость полностью или частично образуется конденсатом из головной части абсорбционного аппарата, который получается при имеющем место дальше по течению потока охлаждении потока текучей среды, подвергнутый удалению амина и удалению кислоты, и подается в зону промывки. Чтобы достичь достаточного смачивания встроенных элементов в зоне промывки может быть желательным, кроме того, вводить в зону промывки другую водную жидкость. Поэтому в одном предпочтительном варианте исполнения в зону промывки в качестве промывной жидкости подают часть конденсата из головной части десорбционного аппарата. Применение конденсата из головной части десорбционного аппарата в качестве дополнительной промывной жидкости является предпочтительным, поскольку оно не имеет никакого воздействия на водный баланс всей системы, и эта водная фаза в значительной мере является не содержащей аминовых загрязнений. В определенных вариантах исполнения промывная жидкость, кроме того, включает в себя свежую воду (добавочную воду), которая подается в зону промывки.

В определенных случаях может быть предпочтительным, чтобы промывная жидкость не включала в себя конденсата из головной части абсорбционного аппарата, а образовывалась, например, исключительно конденсатом из головной части десорбционного аппарата и/или свежей водой. Это, например, тот случай, когда конденсат из головной части абсорбционного аппарата содержит летучие гидрофобные компоненты, такие как углеводороды, которые совместно с водным конденсатом конденсируются из потока текучей среды, подвергнутого удалению амина и удалению кислоты. Этот двухфазный конденсат из головной части абсорбционного аппарата в данных случаях может приводить к нежелательному пенообразованию в зоне промывки. В этих случаях может быть предпочтительным объединять этот конденсат из головной части абсорбционного аппарата с насыщенным абсорбирующим средством, например, путем того, что конденсат из головной части абсорбционного аппарата подается в описанный далее резервуар для сброса давления.

В зоне промывки к потоку текучей среды, подвергнутому удалению кислоты, в противотоке подается промывная жидкость. Предпочтительно зона промывки содержит насадочные тела, насадки и/или тарелки, чтобы интенсифицировать контакт потока текучей среды с промывной жидкостью. Промывная жидкость может распределяться сверху зоны промывки при помощи подходящего устройства для распределения жидкости по всему поперечному сечению зоны промывки.

В предпочтительных вариантах исполнения зона промывки конструируется как секция абсорбционной колонны, расположенная выше зоны абсорбции. Для этого зона промывки представляет собой участок абсорбционной колонны, оформленный как секция обратной промывки или концентрирующая часть, над местом подачи абсорбирующего средства.

В одном варианте исполнения промывную жидкость подвергают циркуляции по зоне промывки. Для этого промывная жидкость ниже зоны промывки собирается, например, при помощи подходящего собирающего поддона и посредством насоса закачивается к верхнему концу зоны промывки. Циркулирующую промывную жидкость могут охлаждать, предпочтительно до температуры от 20 до 70°С, в частности, от 30 до 60°С. Для этого в целесообразном варианте промывную жидкость перекачивают насосом через холодильник. Чтобы предотвратить накопление вымываемых компонентов абсорбирующего средства в промывной жидкости, частичный поток этой промывной жидкости в качестве насыщенной амином промывной жидкости выводится из зоны промывки. В результате рециркуляции и имеющегося при желании охлаждения промывной жидкости эффект промывки может повышаться. Хотя в результате рециркуляции возникает обратное перемешивание промывной жидкости. При высоких коэффициентах рециркуляции в зоне промывки независимо от длины участка контакта в этой зоне промывки может достигаться еще только максимально эффект одной теоретической ступени разделения. Коэффициент рециркуляции определяется как соотношение перекачанного количества промывной жидкости и количества выведенного частичного потока. Таким образом, в случае рециркуляции промывной жидкости может достигаться лишь ограниченное снижение концентрации совместно уносимых аминов в потоке текучей среды, подвергнутом удалению кислоты. Таким образом, рециркуляция промывной жидкости не является предпочтительной.

В одном предпочтительном варианте исполнения водную промывную жидкость проводят через зону промывки за однократный проход без перекачивания насосом. Промывная жидкость, вытекающая из зоны промывки, предпочтительно подается в зону абсорбции.

После выхода из зоны промывки поток текучей среды, подвергнутый удалению амина и удалению кислоты, является насыщенным водяным паром. Вместе с водяным паром этот подвергнутый удалению амина и удалению кислоты поток текучей среды еще несет с собой следы аминов и/или продуктов разложения аминов. Для дальнейшего удаления этих совместно унесенных аминов и/или продуктов разложения аминов поток текучей среды, подвергнутый удалению амина и удалению кислоты, ниже зоны промывки (относительно направления движения потока текучей среды, подвергнутого удалению амина и удалению кислоты) охлаждают, причем подвергают конденсации водный конденсат. Этот водный конденсат в данном случае обозначается как конденсат из головной части абсорбционного аппарата.

Поток текучей среды, подвергнутый удалению амина и удалению кислоты, предпочтительно охлаждается до температуры от 5°С до 40°С, особенно предпочтительно до температуры от 17°С до 27°С. В целесообразном варианте поток текучей среды, подвергнутый удалению амина и удалению кислоты, охлаждают до температуры, которая ниже, чем температура потока текучей среды, содержащего воду. Разность температур между охлажденным потоком текучей среды, подвергнутым удалению амина и удалению кислоты, и потоком текучей среды, содержащим воду, составляет, например, по меньшей мере 2 K, предпочтительно по меньшей мере 5 K, особенно предпочтительно по меньшей мере 10 K, в высшей степени предпочтительно от 10 до 30 K. С увеличивающейся разностью температур в виде конденсата из головной части абсорбционного аппарата конденсируется растущая доля содержащейся в потоке текучей среды, подвергнутом удалению кислоты, воды и растворенных в ней остаточных количеств амина.

Охлаждение потока текучей среды, подвергнутого удалению амина и удалению кислоты, ниже зоны промывки по направлению течения потока предпочтительно осуществляется при помощи непрямого теплообмена (непрямого охлаждения). В качестве непрямых охлаждающих устройств подходят все теплообменники, которые пригодны для охлаждения газов или жидких сред. Подходящими являются, например, кожухотрубчатые теплообменники. Поток текучей среды, подвергнутый удалению амина и удалению кислоты, протекает через трубки теплообменника вниз. Охлаждающая среда протекает через кожух теплообменника вверх. При охлаждении потока текучей среды, подвергнутого удалению амина и удалению кислоты, жидкость конденсируется в трубках и стекает вниз. Для отделения конденсата из головной части абсорбционного аппарата используется агрегат для разделения фаз или сепаратор (газожидкостный сепаратор).

Поскольку конденсат из головной части абсорбционного аппарата содержит лишь очень незначительные количества растворенного амина и/или продуктов разложения амина, он может подаваться в зону промывки в качестве промывной жидкости.

Чтобы предотвратить потери амина, содержащегося в насыщенной амином промывной жидкости и в конденсате из головной части абсорбционного аппарата, эти насыщенная амином промывная жидкость и конденсат из головной части абсорбционного аппарата вводятся в замкнутый цикл абсорбирующего средства. Это может осуществляться при помощи косвенного или непосредственного объединения с насыщенным и/или регенерированным абсорбирующим средством.

Под непосредственным объединением с абсорбирующим средством понимают прямое введение насыщенной амином промывной жидкости и/или конденсата из головной части абсорбционного аппарата в насыщенное и/или регенерированное абсорбирующее средство, возможно, в трубопровод, который проводит насыщенное или регенерированное абсорбирующее средство, или в кубовую часть абсорбционной или десорбционной колонны. Под косвенным объединением с абсорбирующим средством понимают то, что насыщенная амином промывная жидкость и/или конденсат из головной части абсорбционного аппарата сначала применяются, например, для промывки или охлаждения потока текучей среды, но в конечном итоге объединяются с насыщенным и/или регенерированным абсорбирующим средством.

Как правило, является предпочтительным подавать насыщенную амином промывную жидкость в зону абсорбции, в которой эта насыщенная амином промывная жидкость объединяется с абсорбирующим средством. Конденсат из головной части абсорбционного аппарата предпочтительно подается в качестве промывной жидкости в зону промывки.

Насыщенное кислыми газами абсорбирующее средство подается в зону десорбции, в которой эти кислые газы по крайней мере частично высвобождаются. При этом получают регенерированное абсорбирующее средство, которое подается обратно в зону абсорбции, и десорбированные кислые газы.

Как правило, насыщенную абсорбирующую жидкость регенерируют при помощи нагревания, например, до температуры от 70 до 150°С, сброса давления, отгонки легких фракций с помощью инертной жидкой среды или сочетания двух или всех этих мероприятий. Предпочтительно насыщенную абсорбирующую жидкость регенерируют в колонне для отгонки легких фракций. Газ для отгонки легких фракций, необходимый для этой отгонки, получается в результате частичного испарения абсорбирующей жидкости в кубовой части этой колонны для отгонки легких фракций.

Предпочтительное оформление десорбции зависит от давления в зоне абсорбции. Если поток текучей среды, содержащий воду, имеет давление, сильно повышенное по сравнению с окружающей атмосферой, составляющее от 20 до 120 бар, предпочтительно от 35 до 95 бар, особенно предпочтительно от 50 до 70 бар, то для десорбции предлагается разрежение до давления от 0,5 до 5 бар, предпочтительно 0,7 до 3,5 бар, особенно предпочтительно от 0,9 до 2,0 бар. Если поток текучей среды, содержащий воду, имеет давление от 0,5 до 5 бар, предпочтительно от 0,7 до 3,5 бар, особенно предпочтительно от 0,9 до 2,0 бар, то для десорбции предлагается нагревание абсорбирующего средства, насыщенного кислыми газами, до температуры от 20 до 150°С, предпочтительно от 100 до 140°С, особенно предпочтительно от 110 до 130°С. В одном предпочтительном варианте исполнения для регенерации абсорбирующее средство, насыщенное кислыми газами, в зоне десорбции подвергается сбросу давления и нагреванию.

В одном предпочтительном варианте исполнения насыщенное абсорбирующее средство подвергают сбросу давления в резервуаре для сброса давления, причем получают газовую фазу и подвергнутое сбросу давления абсорбирующее средство. Потом это подвергнутое сбросу давления абсорбирующее средство подается в зону десорбции. При сбросе давления совместно абсорбированные компоненты потока текучей среды, такие как инертные газы, кислород и/или углеводороды, высвобождаются. При этом сбросе давления также может высвобождаться незначительная часть кислых газов. Давление в резервуаре для сброса давления предпочтительно регулируется так, что основное количество кислых газов не высвобождается. В определенных вариантах исполнения давление в резервуаре для сброса давления может составлять от 1,0 до 9 бар, предпочтительно от 1,5 до 6. Это давление может быть лишь незначительно больше или даже меньше, чем давление в зоне десорбции, в связи с чем подвергнутое сбросу давления абсорбирующее средство в определенных вариантах исполнения из резервуара для сброса давления в зону десорбции перекачивается насосом.

В определенных вариантах исполнения конденсат из головной части абсорбционного аппарата полностью или частично подается в резервуар для сброса давления и, таким образом, вводится в замкнутый цикл абсорбирующего средства. Это является предпочтительным тогда, когда конденсат из головной части абсорбционного аппарата содержит летучие, гидрофобные компоненты, такие как углеводороды. В резервуаре для сброса давления эти легколетучие компоненты конденсата из головной части абсорбционного аппарата могут улетучиваться вместе с газовой фазой.

Прежде чем регенерированное абсорбирующее средство снова вводится в зону абсорбции, оно охлаждается до подходящей температуры абсорбции. Чтобы использовать энергию, содержащуюся в горячем регенерированном абсорбирующем средстве, предпочтительно предварительно подогревать насыщенное абсорбирующее средство из зоны абсорбции при помощи непрямого теплообмена с горячим регенерированным абсорбирующим средством. В результате этого теплообмена насыщенное абсорбирующее средство доводится до более высокой температуры, так что на стадии регенерации требуется меньшее потребление энергии. При помощи теплообмена также уже может осуществляться частичная регенерация насыщенного абсорбирующего средства с высвобождением кислых газов.

Десорбированные кислые газы согласно изобретению проводятся через зону концентрирования. Выходящие в головной части зоны концентрирования кислые газы охлаждаются, чтобы конденсировать водную фазу, которая в данном случае обозначается как конденсат из головной части десорбционного аппарата. Этот конденсат из головной части десорбционного аппарата частично подается обратно в качестве флегмовой жидкости в зону концентрирования, а частично выводится из процесса. В результате выведения части этого конденсата из головной части десорбционного аппарата поддерживается водный баланс всей системы и предотвращается накопление воды в системе. Это выведение может осуществляться, например, при помощи регулируемого делителя флегмовой жидкости. Выведение части конденсата из головной части десорбционного аппарата предпочтительно осуществляется в соответствии с операцией поддержания водного баланса процесса. Параметры, такие как уровень жидкости в определенных резервуарах замкнутого цикла абсорбирующего средства или концентрация амина в абсорбирующем средстве, могут непрерывно или периодически измеряться и использоваться для регулирования количества выводимого конденсата из головной части десорбционного аппарата. Область замкнутого цикла абсорбирующего средства, подходящая для измерения уровня жидкости, характеризуется тем, что уровень заполнения при накоплении воды в замкнутом цикле абсорбирующего средства повышается, а при потере воды падает. Предпочтительно измерение уровня жидкости осуществляется в кубовой части десорбционной колонны или в буферном резервуаре, который сообщается с замкнутым циклом абсорбирующего средства.

Зона концентрирования, через которую проводятся десорбированные кислые газы, предпочтительно располагается выше зоны десорбции, а в одном особенно предпочтительном варианте исполнения располагается выше зоны десорбции и интегрирована в десорбционную колонну.

Зона концентрирования в подходящем варианте имеет упорядоченную насадку, неупорядоченную насадку и/или большое число тарелок. Предпочтительно упорядоченная насадка или неупорядоченная насадка имеет высоту по меньшей мере 1,5 метра, в частности по меньшей мере 1,8 метра. Высота упорядоченной насадки или неупорядоченной насадки составляет, например, вплоть до 3,0 метров. Геометрическая площадь упорядоченной насадки зоны укрепления может составлять величину между 100 и 600 м2/м3, предпочтительно между 140 и 500 м2/м3, особенно предпочтительно между 180 и 400 м2/м3.

Если зона концентрирования включает в себя тарелки, то число тарелок предпочтительно составляет по меньшей мере 4, в частности по меньшей мере 5, более предпочтительно по меньшей мере 6 и наиболее предпочтительно по меньшей мере 8. Число тарелок может составлять до 14, предпочтительно до 12 или до 10. Как правило, предпочтительным является число тарелок от 6 до 10.

В зоне концентрирования следы амина, унесенного совместно с высвобожденными кислыми газами, уносятся при помощи обратного потока части конденсата из головной части десорбционного аппарата, так что кислые газы, выходящие в головной части зоны концентрирования, в значительной степени не содержат аминовые загрязнения. Конденсат из головной части десорбционного аппарата, который конденсируется из кислых газов, выходящих из головной части зоны концентрирования, таким образом, также является в значительной степени не содержащим аминовых загрязнений и может без значительной потери амина частично выводиться из процесса. Чем выше эффективность разделения зоны концентрирования, тем ниже потери аминов с потоком кислых газов.

Конденсат из головной части десорбционного аппарата содержит менее чем 500 масс. частей на млн, предпочтительно менее чем 300 масс. частей на млн, более предпочтительно менее чем 200 масс. частей на млн, особенно предпочтительно менее чем 100 масс. частей на млн, наиболее предпочтительно менее чем 50 масс. частей на млн, в высшей степени предпочтительно менее чем 30 масс. частей на млн аминов и продуктов разложения аминов.

Способ согласно изобретению является подходящим для обработки потоков текучей среды, содержащих воду, в частности, содержащих воду потоков газов всех типов. В случае кислых газов речь идет, в частности, о СО2, H2S, COS и меркаптанах. Кроме того, также могут удаляться SO3, SO2, CS2 и HCN. Как правило, кислые газы по крайней мере включают в себя СО2 или преимущественно состоят из СО2.

В одном предпочтительном варианте исполнения поток текучей среды, содержащий воду, имеет содержание воды по меньшей мере 20%, предпочтительно по меньшей мере 30%, особенно предпочтительно по меньшей мере 40%, от концентрации насыщения для воды. В качестве концентрации насыщения рассматривается концентрация в потоке текучей среды воды или соответственно водяного пара при условиях температуры и давления, с которыми этот поток текучей среды вводится в зону абсорбции, при превышении которой вода, в результате падения температуры ниже точки росы, образует в потоке текучей среды собственную фазу.

В одном предпочтительном варианте исполнения поток текучей среды, содержащий воду, вводят в зону абсорбции с давлением от 20 до 120 бар, предпочтительно от 35 до 95 бар, особенно предпочтительно от 50 до 70 бар.

Все приведенные в настоящем документе давления представляют собой абсолютные давления.

В одном альтернативном предпочтительном варианте исполнения поток текучей среды, содержащий воду, вводят в зону абсорбции с давлением от 0,1 до 10 бар, предпочтительно от 0,3 до 3 бар, особенно предпочтительно от 0,6 до 1,5 бар.

В одном предпочтительном варианте исполнения поток текучей среды, содержащий воду, имеет парциальное давление кислых газов, которое составляет 2,5 бар или меньше, предпочтительно 1 бар или меньше, особенно предпочтительно 500 мбар или меньше.

Содержащие воду потоки текучих сред, которые содержат кислые газы, с одной стороны, представляют собой газы, такие как природный газ, синтез-газ, коксовый газ, крекинг-газ, газ от газификации угля, циркуляционный газ, газ из органических отходов и газообразные продукты сгорания, а, с другой стороны, жидкости, в основном не способные смешиваться с абсорбирующими средствами, такие как сжиженный углеводородный газ (LPG - Liquefied Petroleum Gas) или жидкий газовый конденсат (англ. сокр. NGL - Natural Gas Liquids).

В предпочтительных вариантах исполнения поток текучей среды, содержащий воду, представляет собой

(i) поток текучей среды, содержащий водород; к таким причисляют синтез-газы, которые могут быть получены, например, в результате газификации угля или парового риформинга, и при необходимости подвергаются реакции конверсии водяного газа; синтез-газы применяются, например, для получения аммиака, метанола, формальдегида, уксусной кислоты, мочевины, для синтеза Фишера-Тропша или для получения энергии в процессе комбинированного цикла комплексной газификации (англ. Integrated Gasification Combined Cycle, сокр. IGCC);

(ii) поток текучей среды, содержащий углеводороды; к таким причисляют природный газ, отходящие газы различных процессов нефтепереработки, такие как в установке очистки хвостовых газов (англ. сокр. TGU), установке легкого крекинга (англ. сокр. VDU), установке каталитического крекинга (англ. сокр. LRCUU/FCC), установке гидрокрекинга (англ. сокр. HCU), установке гидроочистки (англ. сокр. HDS/HTU), установке коксования (англ. сокр. DCU), установке первичной переработки нефти (англ. сокр. CDU) или установке жидкостной обработки (например, LPG).

Способ согласно изобретению подходит для обработки потоков жидкой среды, содержащих кислород, таких как топочные газы.

В предпочтительных вариантах исполнения поток жидкой среды, содержащий кислород, возникает из

a) окисления органических веществ,

b) компостирования или хранения отходов, содержащих органические вещества, или

c) разложения органических веществ бактериями.

В некоторых вариантах исполнения парциальное давление диоксида углерода в потоке текучей среды составляет менее чем 500 мбар, например от 30 до 150 мбар.

Окисление может проводиться с возникновением пламени, то есть как традиционное сжигание или как окисление без возникновения пламени, например в форме каталитического окисления или частичного окисления. Органические вещества, которые подвергаются сжиганию, обычно представляют собой горючие полезные ископаемые, такие как уголь, природный газ, нефть, бензин, дизельное топливо, продукты нефтеперегонки или керосин, биодизель или отходы с содержанием органических веществ. Исходными веществами для каталитического (частичного) окисления являются, например, метанол или метан, который может подвергаться превращению до муравьиной кислоты или формальдегида.

Отходы, которые подвергаются окислению, компостированию или хранению, обычно представляют собой бытовые отходы, отходы из синтетических материалов или отходы упаковки.

Сжигание органических веществ по большей части осуществляется в обычных установках по сжиганию с помощью воздуха. Компостирование и хранение отходов, содержащих органические вещества, как правило, осуществляется на мусорных свалках. Отходящие газы или соответственно отходящий воздух установок такого типа предпочтительно может обрабатываться в соответствии со способом согласно изобретению.

В качестве органических веществ для разложения бактериями обычно применяются навоз, солома, навозная жижа, осадок сточных вод, остатки от ферментации, силос и тому подобное. Разложение бактериями осуществляется, например, в обычных биогазовых установках. Отходящий воздух установок такого типа предпочтительно может обрабатываться в соответствии со способом согласно изобретению.

Способ также является подходящим для обработки отходящих газов топливных элементов или установок для химического синтеза, которые используют (частичное) окисление органических веществ.

Абсорбирующее средство включает в себя по меньшей мере один амин. Предпочтительно этот амин включает по меньшей мере один первичный или вторичный амин.

Предпочтительными аминами являются следующие:

(i) Амины формулы I:

в которой R1 выбирается среди гидроксиалкильных групп с 2-6 атомами углерода, алкоксиалкильных групп с 1-6 атомами углерода в алкоксиле и 2-6 атомами углерода в алкиле, гидроксиалкоксиалкилычых групп с 1-6 атомами углерода в алкоксиле и 2-6 атомами углерода в алкиле и 1-пиперазинилалкильных групп с 2-6 атомами углерода в алкиле, a R2 независимо от этого среди Н, алкильных групп с 1-6 атомами углерода, и гидроксиалкильных групп с 2-6 атомами углерода;

(ii) Амины формулы II:

в которой R3, R4, R5 и R6 независимо друг от друга выбираются среди Н, алкильных групп с 1-6 атомами углерода, гидроксиалкильных групп с 2-6 атомами углерода, алкоксиалкильных групп с 1-6 атомами углерода в алкоксиле и 2-6 атомами углерода в алкиле и аминоалкильных групп с 2-6 атомами углерода, а X представляет собой алкиленовую группу с 2-6 атомами углерода, -X1-NR7-X2- или -Х1-O-Х2-, где X1 и X2 независимо друг от друга представляют собой алкиленовые группы с 2-6 атомами углерода, и R7 представляет собой Н, алкильную группу с 1-6 атомами углерода, гидроксиалкильную группу с 2-6 атомами углерода или аминоалкильную группу с 2-6 атомами углерода;

(iii) насыщенные гетероциклы с числом членов от 5 до 7, имеющие в кольце по меньшей мере один атом азота, которые могут содержать в кольце один или два других гетероатома, выбираемых среди азота и кислорода, и

(iv) их смеси.

Конкретными примерами являются:

(i) 2-аминоэтанол (моноэтаноламин), 2-(метиламино)этанол, 2-(этиламино)этанол, 2-(н-бутиламино)этанол, 2-амино-2-метилпропанол, N-(2-аминоэтил)пиперазин, метилдиэтаноламин, этилдиэтаноламин, диметиламинопропанол, третбутиламиноэтоксиэтанол, 2-аминометил-пропанол;

(ii) 3-метиламинопропиламин, этилендиамин, диэтилентриамин, триэтилентетрамин, 2,2-диметил-1,3-диаминопропан, гексаметилен-диамин, 1,4-диаминобутан, 3,3-иминобиспропиламин, трис(2-аминоэтил)амин, бис(3-диметиламинопропил)амин, тетраметилгексаметилендиамин;

(iii) пиперазин, 2-метилпиперазин, N-метилпиперазин, 1-гидроксиэтилпиперазин, 1,4-бисгидроксиэтилпиперазин, 4-гидроксиэтил-пиперидин, гомопиперазин, пиперидин, 2-гидроксиэтилпиперидин и морфолин; и

(iv) их смеси.

В одном предпочтительном варианте исполнения абсорбирующее средство включает в себя по меньшей мере один из аминов - моноэтаноламин (МЭА), метиламинопропиламин (МАПА), пиперазин, диэтаноламин (ДЭА), триэтаноламин (ТЭА), диэтилэтаноламин (ДЭЭА), диизопропиламин (ДИПА), аминоэтоксиэтанол (АЭЭ), диметиламинопропанол (ДИМАП) и метилдиэтаноламин (МДЭА) или их смеси.

Как правило, абсорбирующее средство включает в себя от 10 до 60% масс. амина.

Абсорбирующее средство также может содержать добавки, такие как ингибиторы коррозии, ферменты и т.д. Как правило, количество добавок такого типа находится в диапазоне примерно 0,01-3% масс. от абсорбирующего средства.

Изобретение более подробно иллюстрируется при помощи прилагаемых фигур и следующих ниже примеров.

Фиг. 1 схематично показывает установку для проведения процесса, не соответствующего изобретению, причем для поддержания водного баланса часть водного конденсата из потока текучей среды, подвергнутого удалению амина и удалению кислоты, выводится.

Фиг. 2 схематично показывает установку для проведения процесса, не соответствующего изобретению, причем для поддержания водного баланса часть водного конденсата из десорбированных кислых газов выводится, причем эти кислые газы не проводятся через зону концентрирования.

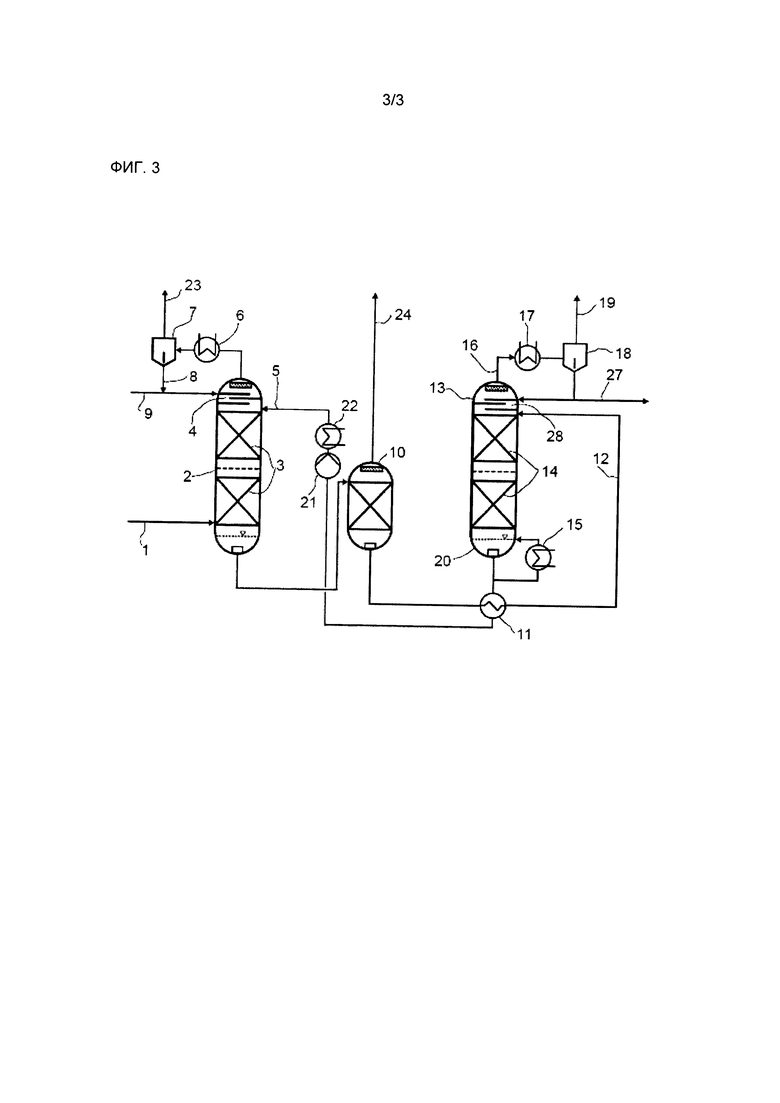

Фиг. 3 показывает установку, подходящую для проведения процесса согласно изобретению. Десорбированные кислые газы проводятся через зону концентрирования, прежде чем из этих десорбированных кислых газов конденсируется и частично выводится конденсат из головной части десорбционного аппарата.

Согласно Фиг. 1 содержащий воду поток текучей среды 1 подается в нижнюю часть абсорбционной колонны 2. Абсорбционная колонна 2 имеет зону абсорбции 3 и зону промывки 4. В зоне абсорбции 3 поток текучей среды, содержащий воду, в противотоке приводится в контакт с абсорбирующим средством, которое через трубопровод 5 вводится в абсорбционную колонну 2 выше зоны абсорбции. Поток текучей среды, подвергнутый удалению кислоты, в зоне промывки 4 промывается водным конденсатом и свежей водой, причем водный конденсат получается в холодильнике 6 в результате охлаждения потока текучей среды, подвергнутого удалению амина и удалению кислоты, собирается в сосуде для разделения фаз 7 и через трубопровод 8 подается в зону промывки. Свежая вода подводится через трубопровод 9. Обработанный поток газа покидает сосуд для разделения фаз 7 через трубопровод 23. Часть водного конденсата выводится через трубопровод 25, благодаря чему предотвращается накопление воды в абсорбирующем средстве.

Насыщенное кислыми газами абсорбирующее средство отбирается на дне абсорбционной колонны 2 и посредством дроссельного вентиля (не представлен) подвергается сбросу давления в резервуаре для сброса давления 10. Сброс давления приводит к десорбции совместно абсорбированных компонентов потока текучей среды и части кислых газов, которые отводятся посредством потока 24. Абсорбирующее средство, подвергнутое сбросу давления, подается в десорбционную колонну 13 через теплообменник 11 и трубопровод 12. Десорбционная колонна 13 имеет зону десорбции 14. В нижней части этой десорбционной колонны 13 абсорбирующее средство, подвергнутое сбросу давления, нагревается посредством испарителя 15 и частично испаряется. В результате повышения температуры абсорбированные кислые газы высвобождаются. Эти кислые газы через трубопровод 16 отводятся в головной части десорбционной колонны 13 и подаются в холодильник 17. В холодильнике 17 получается конденсат из головной части десорбционного аппарата, который собирается в сосуде для разделения фаз 18 и подается обратно в десорбционную колонну. Кислые газы выводятся в виде потока 19. Регенерированное абсорбирующее средство 20 посредством теплообменника 11, насоса 21, холодильника 22 и трубопровода 5 снова подается обратно в абсорбционную колонну 2.

На Фиг. 2 одинаковые позиции на чертеже имеют те же значения, что и на Фиг. 1. В отличие от Фиг. 1, из сосуда для разделения фаз 7 не выводится никакого водного конденсата. Для поддержания водного баланса через трубопровод 26 выводят часть конденсата из головной части десорбционного аппарата, который получается в сосуде для разделения фаз 18.

Фиг. 3 показывает вариант исполнения согласно изобретению. На Фиг. 3 одинаковые позиции на чертеже имеют те же значения, что и на Фиг. 1. В противоположность способу, представленному на Фигуре 2, в верхнюю часть десорбционной колонны встроена зона концентрирования 28. Для поддержания водного баланса часть конденсата из головной части десорбционного аппарата, который получается в сосуде для разделения фаз 18, выводят через трубопровод 27.

Пример для сравнения 1

При помощи имитационной модели были проведены расчеты. Основой для имитационной модели является термодинамическая модель на базе подхода для метода коэффициентов активности жидкости Electrolyte-NRTL (Non-Random Two-Liquid - неслучайное двужидкостное) согласно Chen с соавт. (Chen, С.С; Evans, L.B.: A local Composition Model for the Excess Gibbs Energy of Aqueous Electrolyte Solutions, AlChE J. (1986) 32 (3), 444), при помощи которой могут описываться фазовые равновесия для этой системы. Имитация процессов абсорбции описывается при помощи подхода, основанного на массопередаче; подробности этого описаны автором Asprion (Asprion, N.: Nonequilibrium Rate-Based Simulation of Reactive Systems: Simulation Model, Heat Transfer, and Influence of Film Discretization, Ind. Eng. Chem. Res. (2006) 45 (6), 2054-2069).

Имитировали процесс в установке, соответствующей Фиг. 1. Абсорбционная колонна имела диаметр 2220 мм и имела две неупорядоченные насадки 3 (INTALOX® Metal Tower Packing IMTP 25, Koch-Glitsch, Wichita, США), в каждом случае с высотой насадки 4 метра. Зона промывки 4 включала в себя 3 тарелки. Десорбционная колонна 13 имела диаметр 1220 мм и имела две неупорядоченные насадки 14 (PRM 35, фирмы Pall Corporation, Port Washingtion, NY, США), в каждом случае с высотой насадки 5 метров.

В качестве абсорбирующего средства применялся водный раствор, содержащий 32% масс. метилдиэтаноламина и 8% масс. пиперазина. Это абсорбирующее средство с расходом 60262 кг/ч с температурой 40°С через трубопровод 5 подавалось в зону абсорбции. В качестве потока текучей среды, содержащего воду, подавали 151609 кг/ч природного газа (88,52% объемн. СН4, 9,72% объемн. С2Н6, 0,94% объемн. CO2, 0,58% объемн. N2, 0,23% объемн. H2O) с температурой 35°С и давлением 53,7 бар. Подаваемый поток промывной воды в зону промывки 4 составлял 197 кг/ч, причем эта промывная вода содержала 194 кг/ч рециркулирующего, охлажденного до 22°С водного конденсата и 3 кг/ч свежей воды (добавочной воды). Из получающихся посредством холодильника 6 и сосуда для разделения фаз 7 в общей сложности 358 кг/ч водного конденсата 164 кг/ч выводили через трубопровод 25. Через трубопровод 23 выходило 147205 кг/ч обработанного природного газа с температурой 22°С, давлением 53,6 бар, содержанием воды 0,094% объемн. и содержанием CO2 2 объемн. частей на млн. В нижнем конце зоны абсорбции отводили 64505 кг/ч насыщенного кислыми газами абсорбирующего раствора с температурой 39,8°С и в резервуаре для сброса давления 10 подвергали сбросу давления до 6 бар. В головной части резервуара для сброса давления 10 отбирали 639 кг/ч десорбированных газов, которые в основном состояли из метана и этана.

Абсорбирующее средство отбиралось в кубовой части резервуара для сброса давления 10 и через теплообменник 11 подавалось в десорбционную колонну 13 и в ней нагревалось до 130,9°С при помощи испарителя 15. Десорбированные кислые газы в холодильнике 17 охлаждались от 113,5°С до 40°С. Образующиеся при этом 2272 кг/ч водной фазы в устройстве для разделения фаз 18 отделялись от кислых газов и подавались обратно в десорбционную колонну.

Годовые потери амина в установке составляют 6,366 т; это соответствует 53% от 12 т первоначально использованного амина.

Пример для сравнения 2

Имитировали процесс в установке, соответствующей Фиг. 2. Конструкция абсорбционной колонны 2 и десорбционной колонны 13 соответствует примеру для сравнения 1.

Состав абсорбирующего средства и потока текучей среды соответствует примеру для сравнения 1. Абсорбирующее средство с расходом 60263 кг/ч с температурой 40°С через трубопровод 5 подавалось в зону абсорбции. Подавали 151609 кг/ч природного газа с температурой 35°С и давлением 53,7 бар. Подаваемый поток промывной воды в зону промывки 4 составлял 361 кг/ч, причем эта промывная вода содержала 358 кг/ч рециркулирующего, охлажденного до 22°С водного конденсата и 3 кг/ч свежей воды. Через трубопровод 23 из процесса выходило 147206 кг/ч обработанного природного газа с температурой 22°С, давлением 53,6 бар, содержанием воды 0,094% объемн. и содержанием CO2 3 объемн. частей на млн. В нижнем конце зоны абсорбции отводили 64834 кг/ч насыщенного кислыми газами абсорбирующего раствора с температурой 39,8°С и в резервуаре для сброса давления 10 подвергали сбросу давления до 6 бар. В головной части резервуара для сброса давления 10 отбирали 638 кг/ч десорбированных газов, которые в основном состояли из метана и этана.

Абсорбирующее средство отбиралось в кубовой части резервуара для сброса давления 10 и через теплообменник 11 подавалось в десорбционную колонну 13 и в ней нагревалась до 130,8°С при помощи испарителя 15. Десорбированные кислые газы в холодильнике 17 охлаждались от 113,5°С до 40°С. Образующиеся при этом 2102 кг/ч водной фазы в устройстве для разделения фаз 18 отделялись от кислых газов. От конденсата из головной части десорбционного аппарата отбирали 165 кг/ч, а остаток подавали обратно в десорбционную колонну.

Годовые потери амина в установке составляют 5,671 т; это соответствует 47% от 12 т первоначально использованного амина.

Пример согласно изобретению 3

Имитировали процесс согласно изобретению в установке, соответствующей Фиг. 3. Конструкция абсорбционной колонны 2 и десорбционной колонны 13 соответствует примеру для сравнения 1, однако при этом в десорбционную колонну выше места подачи через трубопровод 12 насыщенного абсорбирующего средства была встроена зона концентрирования 28, которая имела 4 тарелки.

Состав абсорбирующего средства и потока текучей среды соответствует примеру для сравнения 1. Абсорбирующее средство с расходом 60279 кг/ч с температурой 40°С через трубопровод 5 подавалось в зону абсорбции. Подавали 151609 кг/ч природного газа с температурой 35°С и давлением 53,7 бар. Подаваемый поток промывной воды в зону промывки 4 составлял 363 кг/ч, причем эта промывная вода содержала 359 кг/ч рециркулирующего, охлажденного до 22°С водного конденсата и 4 кг/ч свежей воды. Через трубопровод 23 из процесса выходило 147208 кг/ч обработанного природного газа с температурой 22°С, давлением 53,6 бар, содержанием воды 0,094% объемн. и содержанием СО2 3 объемн. частей на млн. В нижнем конце зоны абсорбции отводили 64849 кг/ч насыщенного кислыми газами абсорбирующего раствора с температурой 39,8°С и в резервуаре для сброса давления 10 подвергали сбросу давления до 6 бар. В головной части резервуара для сброса давления 10 отбирали 636 кг/ч десорбированных газов, которые в основном состояли из метана и этана.

Абсорбирующее средство отбиралось в кубовой части резервуара для сброса давления 10 и через теплообменник 11 подавалось в десорбционную колонну 13 и в ней нагревалась до 130,8°С при помощи испарителя 15. Десорбированные кислые газы в холодильнике 17 охлаждались от 113,5°С до 40°С. Образующиеся при этом 1875 кг/ч водной фазы в устройстве для разделения фаз 18 отделялись от кислых газов. От конденсата из головной части десорбционного аппарата отбирали 165 кг/ч, а остаток подавали обратно в десорбционную колонну.

Годовые потери амина в установке составляют 0,396 т; это соответствует 3,3% от 12 т первоначально использованного амина.

Пример согласно изобретению 4

Повторяли пример 3, однако при этом зона концентрирования 28 имела 5 тарелок.

Абсорбирующее средство с расходом 60279 кг/ч с температурой 40°С через трубопровод 5 подавалось в зону абсорбции. Подавали 151609 кг/ч природного газа с температурой 35°С и давлением 53,7 бар. Подаваемый поток промывной воды в зону промывки 4 составлял 364 кг/ч, причем эта промывная вода содержала 359 кг/ч рециркулирующего, охлажденного до 22°С водного конденсата и 5 кг/ч свежей воды. Через трубопровод 23 из процесса выходило 147208 кг/ч обработанного природного газа с температурой 22°С, давлением 53,6 бар, содержанием воды 0,094% объемн. и содержанием CO2 3 объемн. частей на млн. В нижнем конце зоны абсорбции отводили 64849 кг/ч насыщенного кислыми газами абсорбирующего раствора с температурой 39,8°С и в резервуаре для сброса давления 10 подвергали сбросу давления до 6 бар. В головной части резервуара для сброса давления 10 отбирали 636 кг/ч десорбированных газов, которые в основном состояли из метана и этана.

Абсорбирующее средство отбиралось в кубовой части резервуара для сброса давления 10 и через теплообменник 11 подавалось в десорбционную колонну 13 и в ней нагревалась до 130,8°С при помощи испарителя 15. Десорбированные кислые газы в холодильнике 17 охлаждались от 113,4°С до 40°С. Образующиеся при этом 1875 кг/ч водной фазы в устройстве для разделения фаз 18 отделялись от кислых газов. От конденсата из головной части десорбционного аппарата отбирали 165 кг/ч, а остаток подавали обратно в десорбционную колонну. Годовые потери амина в установке составляют 0,231 т; это соответствует 1,93% от 12 т первоначально использованного амина.

Пример согласно изобретению 5

Повторяли пример 3, однако при этом зона концентрирования 28 имела 6 тарелок.

Абсорбирующее средство с расходом 60279 кг/ч с температурой 40°С через трубопровод 5 подавалось в зону абсорбции. Подавали 151609 кг/ч природного газа с температурой 35°С и давлением 53,7 бар. Подаваемый поток промывной воды в зону промывки 4 составлял 364 кг/ч, причем эта промывная вода содержала 359 кг/ч рециркулирующего, охлажденного до 22°С водного конденсата и 5 кг/ч свежей воды. Через трубопровод 23 из процесса выходило 147208 кг/ч обработанного природного газа с температурой 22°С, давлением 53,6 бар, содержанием воды 0,094% объемн. и содержанием СО2 3 объемн. частей на млн. В нижнем конце зоны абсорбции отводили 64849 кг/ч насыщенного кислыми газами абсорбирующего раствора с температурой 39,8°С и в резервуаре для сброса давления 10 подвергали сбросу давления до 6 бар. В головной части резервуара для сброса давления 10 отбирали 636 кг/ч десорбированных газов, которые в основном состояли из метана и этана.

Абсорбирующее средство отбиралось в кубовой части резервуара для сброса давления 10 и через теплообменник 11 подавалось в десорбционную колонну 13 и в ней нагревалась до 130,8°С при помощи испарителя 15. Десорбированные кислые газы в холодильнике 17 охлаждались от 113,4°С до 40°С. Образующиеся при этом 1875 кг/ч водной фазы в устройстве для разделения фаз 18 отделялись от кислых газов. От конденсата из головной части десорбционного аппарата отбирали 165 кг/ч, а остаток подавали обратно в десорбционную колонну.

Годовые потери амина в установке составляют 0,152 т; это соответствует 1,27% от 12 т первоначально использованного амина.

Пример согласно изобретению 6

Повторяли пример 3, однако при этом зона концентрирования 28 имела 8 тарелок.

Абсорбирующее средство с расходом 60279 кг/ч с температурой 40°С через трубопровод 5 подавалось в зону абсорбции. Подавали 151609 кг/ч природного газа с температурой 35°С и давлением 53,7 бар. Подаваемый поток промывной воды в зону промывки 4 составлял 364 кг/ч, причем эта промывная вода содержала 359 кг/ч рециркулирующего, охлажденного до 22°С водного конденсата и 5 кг/ч свежей воды. Через трубопровод 23 из процесса выходило 147208 кг/ч обработанного природного газа с температурой 22°С, давлением 53,6 бар, содержанием воды 0,094% объемн. и содержанием СО2 3 объемн. частей на млн. В нижнем конце зоны абсорбции отводили 64849 кг/ч насыщенного кислыми газами абсорбирующего раствора с температурой 39,8°С и в резервуаре для сброса давления 10 подвергали сбросу давления до 6 бар. В головной части резервуара для сброса давления 10 отбирали 636 кг/ч десорбированных газов, которые в основном состояли из метана и этана.

Абсорбирующее средство отбиралось в кубовой части резервуара для сброса давления 10 и через теплообменник 11 подавалось в десорбционную колонну 13 и в ней нагревалось до 130,8°С при помощи испарителя 15. Десорбированные кислые газы в холодильнике 17 охлаждались от 113,4°С до 40°С. Образующиеся при этом 1875 кг/ч водной фазы в устройстве для разделения фаз 18 отделялись от кислых газов. От конденсата из головной части десорбционного аппарата отбирали 165 кг/ч, а остаток подавали обратно в десорбционную колонну.

Годовые потери амина в установке составляют 0,095 т; это соответствует 0,80% от 12 т первоначально использованного амина.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБСОРБЕНТ ДЛЯ СЕЛЕКТИВНОГО УДАЛЕНИЯ СЕРОВОДОРОДА | 2016 |

|

RU2746838C1 |

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕВОДОРОДОВ С 5-8 АТОМАМИ УГЛЕРОДА И КИСЛЫХ ГАЗОВ ИЗ ПОТОКА ТЕКУЧЕЙ СРЕДЫ | 2017 |

|

RU2739735C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ЭТИЛЕНОКСИДА | 2009 |

|

RU2525237C2 |

| УДАЛЕНИЕ СУЛЬФАТА ИЗ РАСТВОРИТЕЛЕЙ АНИОНООБМЕННОЙ СМОЛОЙ | 2017 |

|

RU2742639C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ CO | 2010 |

|

RU2532743C2 |

| АБСОРБЕНТ ДЛЯ ИЗВЛЕЧЕНИЯ КИСЛЫХ ГАЗОВ, СОДЕРЖАЩИЙ АМИНОКИСЛОТУ И КИСЛЫЙ ПРОМОТОР | 2010 |

|

RU2531197C2 |

| ПЕРЕОБОРУДОВАНИЕ УСТАНОВОК ДЛЯ УДАЛЕНИЯ КИСЛЫХ ГАЗОВ | 2007 |

|

RU2417824C2 |

| СПОСОБ УМЕНЬШЕНИЯ ПОТЕРЬ ОЛЕФИНОВ ПРИ УДАЛЕНИИ ДИОКСИДА УГЛЕРОДА ИЗ ПОТОКА ОЛЕФИНОВ ПОСЛЕ РЕАКЦИИ ДЕГИДРИРОВАНИЯ | 2010 |

|

RU2531583C9 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТА | 2007 |

|

RU2440332C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2010 |

|

RU2546125C2 |

Изобретение относится к способу отделения кислых газов от содержащего воду потока текучей среды. Способ включает приведение в контакт содержащего воду потока текучей среды в зоне абсорбции с абсорбирующим средством, которое содержит амин, с получением потока текучей среды, подвергнутого удалению кислоты, и абсорбирующего средства, насыщенного кислыми газами, приведение в контакт потока текучей среды, подвергнутого удалению кислоты, с водной промывной жидкостью в зоне промывки, через которую промывную жидкость проводят за однократный проход без перекачивания насосом, чтобы перевести совместно унесенный амин в эту промывную жидкость, с получением потока текучей среды, подвергнутого удалению амина и удалению кислоты, и насыщенной амином промывной жидкости, охлаждение потока текучей среды, подвергнутого удалению амина и удалению кислоты, ниже зоны промывки по направлению движения потока, при этом конденсируется конденсат из головной части абсорбционного аппарата, подачу насыщенного абсорбирующего средства в зону десорбции, в которой кислые газы высвобождаются, при этом получают регенерированное абсорбирующее средство и десорбированные кислые газы, подачу регенерированного абсорбирующего средства обратно в зону абсорбции, чтобы организовать замкнутый цикл абсорбирующего средства, введение в замкнутый цикл абсорбирующего средства насыщенной амином промывной жидкости и конденсата из головной части абсорбционного аппарата, проведение десорбированных кислых газов через зону концентрирования и охлаждение кислых газов, выходящих из головной части зоны концентрирования, для конденсирования из них конденсата из головной части десорбционного аппарата, который частично подается обратно в зону концентрирования, а частично выводится из процесса. Изобретение обеспечивает эффективное задерживание аминов из потоков текучей среды при поддержании водного баланса установки. 16 з.п. ф-лы, 3 ил., 6 пр.

1. Способ для отделения кислых газов из содержащего воду потока текучей среды, причем

a) содержащий воду поток текучей среды в зоне абсорбции приводят в контакт с абсорбирующим средством, которое содержит по меньшей мере один амин, причем получают поток текучей среды, подвергнутый удалению кислоты, и абсорбирующее средство, насыщенное кислыми газами,

b) поток текучей среды, подвергнутый удалению кислоты, приводят в контакт с водной промывной жидкостью в зоне промывки, через которую промывную жидкость проводят за однократный проход без перекачивания насосом, чтобы по крайней мере частично перевести совместно унесенный амин в эту промывную жидкость, причем получают поток текучей среды, подвергнутый удалению амина и удалению кислоты, и насыщенную амином промывную жидкость,

c) поток текучей среды, подвергнутый удалению амина и удалению кислоты, ниже зоны промывки по направлению движения потока охлаждают, причем из потока текучей среды, подвергнутого удалению амина и удалению кислоты, конденсируется конденсат из головной части абсорбционного аппарата,

d) насыщенное абсорбирующее средство подают в зону десорбции, в которой кислые газы по меньшей мере частично высвобождаются, причем получают регенерированное абсорбирующее средство и десорбированные кислые газы,

e) регенерированное абсорбирующее средство подают обратно в зону абсорбции, чтобы организовать замкнутый цикл абсорбирующего средства,

f) насыщенную амином промывную жидкость и конденсат из головной части абсорбционного аппарата вводят в замкнутый цикл абсорбирующего средства, а

g) десорбированные кислые газы проводят через зону концентрирования, которая имеет упорядоченную насадку, неупорядоченную насадку и/или большое число тарелок, и кислые газы, выходящие из головной части зоны концентрирования, охлаждают, чтобы из этих кислых газов сконденсировать конденсат из головной части десорбционного аппарата, который частично подается обратно в зону концентрирования, а частично выводится из процесса.

2. Способ по п. 1, причем конденсат из головной части десорбционного аппарата содержит менее чем 500 масс. частей на млн амина и продуктов разложения амина.

3. Способ по п. 1, причем промывная жидкость включает в себя конденсат из головной части абсорбционного аппарата, конденсат из головной части десорбционного аппарата и/или свежую воду.

4. Способ по п. 1, причем насыщенную амином промывную жидкость подают в зону абсорбции.

5. Способ по п. 1, причем поток текучей среды, подвергнутый удалению амина и удалению кислоты, охлаждают в непрямом холодильнике.

6. Способ по п. 1, причем поток текучей среды, подвергнутый удалению амина и удалению кислоты, охлаждают до температуры, которая ниже, чем температура потока текучей среды, содержащего воду.

7. Способ по п. 1, причем зона концентрирования содержит упорядоченную насадку, неупорядоченную насадку или большое число тарелок.

8. Способ по п. 7, причем упорядоченная насадка или неупорядоченная насадка имеет высоту по меньшей мере 1,5 метра.

9. Способ по п. 7, причем число тарелок составляет по меньшей мере 4.

10. Способ по п. 1, причем насыщенное абсорбирующее средство регенерируют в зоне десорбции при помощи по меньшей мере одной операции, выбираемой между сбросом давления, отгонкой легких фракций с помощью инертного газа и нагреванием.

11. Способ по п. 10, причем насыщенное кислыми газами абсорбирующее средство перед вводом в зону десорбции предварительно подогревают при помощи непрямого теплообмена с регенерированным абсорбирующим средством.

12. Способ по п. 1, причем насыщенное абсорбирующее средство подвергают сбросу давления в резервуаре для сброса давления, причем получают газовую фазу и абсорбирующее средство, подвергнутое сбросу давления, и это абсорбирующее средство, подвергнутое сбросу давления, подают в зону десорбции.

13. Способ по п. 12, причем по меньшей мере часть конденсата из головной части абсорбционного аппарата подают в резервуар для сброса давления.

14. Способ по п. 1, причем поток текучей среды, содержащий воду, имеет содержание воды, которое составляет по меньшей мере 20% от концентрации насыщения для воды.

15. Способ по п. 1, причем поток текучей среды, содержащий воду, вводят в зону абсорбции с давлением от 50 до 70 бар.

16. Способ по п. 1, причем поток текучей среды, содержащий воду, имеет парциальное давление кислых газов, составляющее меньше 2,5 бар.

17. Способ по одному из пп. 1-16, причем поток текучей среды, содержащий воду, выбирается среди

a) природного газа,

b) синтез-газа,

c) отходящих газов из различных процессов нефтепереработки,

d) газообразных продуктов сгорания,

или

e) газа, который получается из процесса Клауса.

| СПОСОБ ИЗВЛЕЧЕНИЯ АМИНОСОЕДИНЕНИЯ ИЗ СОПРОВОЖДАЮЩЕГО ОБЕЗУГЛЕРОЖЕННОГО ВЫПУСКНОГО ГАЗА В КОЛОННЕ АБСОРБЦИИ | 2001 |

|

RU2230599C2 |

| СИСТЕМА ДЛЯ ВЫДЕЛЕНИЯ CO И СПОСОБ ВЫДЕЛЕНИЯ CO | 2010 |

|

RU2453357C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНО-СОКОВОЙ СМЕСИ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2000 |

|

RU2228119C2 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2017-12-05—Публикация

2013-08-19—Подача