Настоящее изобретение имеет отношение к способу удаления кислых газов из потока текучей среды, а также к способу переоборудования установки для удаления кислых газов из потока текучей среды.

В многочисленных процессах, имеющих место в химической промышленности, встречаются потоки текучей среды, которые содержат такие кислые газы, как, например, СO2, H2S, SO2, CS2, HCN, COS или же меркаптаны. В случае этих потоков текучей среды речь может идти, например, о таких газовых потоках, как, например, о природном газе, о газах с нефтеперерабатывающих заводов, о синтез-газах, о дымовых газах или о газах, сопровождающих химические реакции, которые возникают из отходов, содержащихся в органических веществах при их компостировании.

Удаление кислых газов имеет особое значение, связанное с самыми разными причинами. Основу синтеза аммиака по способу Haber-Bosch образуют такие элементы, как азот и водород. Водород - на сегодняшний день - добывают из природного газа, преимущественно, путем расщепления пара. В температурном интервале от 700 до 900°С природный газ в реформере после его предшествующей очистки от сероводорода в зоне катализатора, который состоит из окиси никеля и окиси алюминия, преобразуется с помощью водяного пара в водород и монооксид углерода. Образовавшийся монооксид углерода преобразуется в зоне катализатора, состоящего из оксида меди(II)-оксида цинка, с помощью водяного пара в водород и диоксид углерода. Тогда диоксид углерода может быть удален, в результате чего получают чистый водород.

Содержание сернистых соединений в природном газе должно уменьшаться за счет соответствующих подготовительных мер непосредственно у источника природного газа, потому что также и сернистые соединения образуют в воде, которая очень часто приносится природным газом, кислоты, которые могут оказывать коррозионное действие. Для транспортировки природного газа используется магистральный трубопровод, в котором обязательно должны соблюдаться заданные граничные значения загрязнений, составным компонентом которых является сера. Реакционные газы, которые возникают при окислении органических материалов, как, например, органических отходов, угля или нефти, или при компостировании органических веществ, обязательно должны удаляться, чтобы предотвратить эмиссию газов, которые могут нанести вред охране окружающей среды или оказывать негативное влияние на климат.

Для удаления кислых газов применяется метод промывки раствором неорганических или органических оснований. Однако при растворении кислых газов в абсорбенте вместе с основаниями образуются также и ионы. Абсорбент может регенерироваться путем релаксации, уменьшения давления или с помощью отгонки легких фракций, причем ионические специи дают обратную реакцию в направлении кислых газов и/или с помощью пара производят отгонку легких фракций.

После процесса регенерации абсорбент имеет возможность повторного использования.

В способе, который известен как технологический процесс "Benfield" или, соответственно, технологический "HotPot"-процесс, в качестве абсорбента используется горячий раствор углекислого натрия (карбонат калия). В основе процесса удаления диоксида углерода лежит следующее уравнение:

С помощью последующего уравнения удаление сульфида диводорода (сероводорода) может стать наглядным примером

Карбонат калия имеет ограниченную растворимость в воде; поэтому водный раствор углекислого натрия должен поддерживаться в режиме высокой температуры, в этом случае можно избежать процесса выпадения соли. Название "Hot Pot" указывает на высокую температуру, при которой обычно осуществляется этот технологический способ.

Скорость абсорбции в растворах карбоната калия ограничена скоростью реакции, происходящей между диоксидом углерода и гидроксильным ионом. Для того чтобы каким-то образом обойти требование выдерживания длительного временного контакта, а также использования высоких абсорбционных колонн, применяют различные активаторы, которые служат ускорению этой реакции. Упомянутые активаторы являются, большей частью, первичными или вторичными аминами, роль которых состоит в том, чтобы ускорить образование кислой соли угольной кислоты через промежуточное образование соли карбаминовой кислоты.

Карбаматы (соль или эфир карбаминовой кислоты) являются высококоррозийными веществами. В случае технологического процесса "HotPot" роль названного обстоятельства становится еще важнее, что связано с высокими температурами, при которых осуществляется способ. Поэтому большинство технологических установок, которые эксплуатируются по методу HotPot, подвергаются существенной коррозии, в частности, детали и узлы технологической установки, которые выполнены из стали. Предпринимаются попытки подавить образование коррозии с помощью добавления замедлителей коррозии, таких как, например, соединения мышьяка или метаванадата калия. Правда, эти замедлители коррозии могут эффективно пассивировать поверхности металлов, однако, упомянутые соединения мышьяка или метаванадата калия являются высокотоксичными и по этой причине представляют собой опасность для окружающей среды, которую следует воспринимать весьма серьезно, особенно, в случае утечки абсорбента. К тому же следует каждый раз после каждой остановки производства снова проводить необходимую пассивацию, которая, как известно, занимает значительное количество времени.

Аминные активаторы являются к тому же не особенно стабильными в горячем растворе карбоната калия. Продукты разложения аминов зачастую усиливают коррозионную агрессивность абсорбента. Кроме того, очень часто находили отложения продуктов разложения, которые засоряли трубопроводы и нижние части колонны. Продукты разложения приводят, кроме того, к вспениванию абсорбента.

Наряду с процессом "HotPot" известны способы удаления кислых газов из потоков текучей среды, в которых используют в качестве абсорбентов водные растворы органических оснований, например алканоламины (далее называемый "Аминный способ").

Большинство технологических автоматических линий типа "HotPot" были построены в 1970-е годы, и они больше не отвечают новейшим экономическим стандартам. Потребление электроэнергии этими автоматическими линиями существенно выше, чем потребление электроэнергии технологическими установками, которые обслуживаются водными растворами амина. Потребление электроэнергии в реализации процесса удаления СO2 представляет собой в некоторых случаях применения, например, в рамках синтеза аммиака, критический пункт, который влияет на экономичность всего процесса в целом.

Поэтому имеет место желание переоборудовать существующие технологические линии, которые работают в соответствии с процессом "HotPot", на аминный способ.

Между технологическим процессом "HotPot" и способом удаления кислого газа с помощью водных аминных растворов имеют место весьма существенные общие черты. В случае обоих способов обрабатываемый поток текучей среды вводится в абсорбционной установке в тесный контакт с абсорбентом. Загруженный абсорбент (rich solvent) регенерируется в колонне для отгонки легких фракций. Большинство автоматический линий "HotPot" работают по двухступенчатому методу. При этом меньшая часть регенерированного абсорбента (lean solvent) подается в зону головной части абсорбционной установки, а большая часть только частично регенерированного абсорбента (semi-lean solvent) подается в среднюю зону абсорбционной установки. Удаление основного количества кислых газов осуществляется как непрерывный процесс по типу "движения по кругу" частично регенерированного абсорбента (semi-lean loop), и только повторная промывка (polishing) осуществляется с помощью регенерированного абсорбента. Поскольку верхняя часть абсорбционной установки имеет незначительную гидравлическую нагрузку, то поперечное сечение верхней части абсорбционной установки, по большей части, имеет меньший размер, чем поперечное сечение ее нижней части.

Регенерационная колонна состоит, что типично, из верхней части (колонна для понижения давления) с большим числом ступеней разделения; в этой верхней части загруженный абсорбент вследствие понижения давления регенерируется лишь частично, и из нижней (меньшей) части, в которой меньшая часть абсорбента регенерируется термическим способом, при этом с помощью непосредственного или опосредованного нагрева. Поперечное сечение нижней части регенерационной колонны, по большей части, имеет меньший размер, чем поперечное сечение верхней части. Образующиеся испарения перетекают из нижней части регенерационной колонны через верхнюю часть колонны и своим нагревательным действием улучшают действенность происходящего там Flash-регенерирования.

Абсорбция и регенерация осуществляются в технологическом "HotPot"-процессе, в основном, при одинаковой температуре. Поэтому внутренняя рекуперация тепла посредством переноса тепла между нагруженным абсорбентом и регенерированным абсорбентом является невозможной. Существенный признак технологического аминного способа состоит в том, чтобы абсорбция и регенерация происходили не только при разных давлениях, но также и при разных температурах.

Поэтому, как правило, при аминном способе предусматривается теплообменник для нагрева нагруженного абсорбентом через опосредованный теплообмен с регенерированным абсорбентом (lean/rich solvent heat exchanger).

Главными моментами, которые отличают технологическую установку, которая эксплуатируется по двухступенчатому «HotPot»- методу, от оптимированного двухступенчатого аминного способа являются:

(i) Интенсивность циркуляции абсорбента при использовании способа «HotPot», в общей сложности, меньше, чем при использовании аминного способа;

(ii) Удельный расход энергии для абсорбента «HotPot» выше;

(iii) Дефлегматор в автоматических линиях «HotPot» существенно больше, холодильник для регенерированного абсорбента явно меньше, чем в аминных установках;

(iv) Установки «HotPot» обычно не имеют теплообменника для нагрева насыщенного абсорбента с помощью опосредованного теплообмена с регенерированным абсорбентом (lean/rich solvent heat exchanger);

(v) Автоматические линии «HotPot» обычно не имеют колонны для понижения давления колонны (предназначенной для частичной регенерации абсорбента) с большим числом разделительных ступеней.

Осредненная в долевом отношении мощность поглощения кислых газов частично регенерированного абсорбента и регенерированного абсорбента - в расчете на цикл - выше при использовании способа «HotPot», чем для абсорбента, полученного на основе аминных растворов. Чтобы выйти на одинаковую общую абсорбционную мощность, необходимо было бы при использовании аминного абсорбента повысить циркуляционные доли абсорбента. Как правило, это терпит неудачу, потому что повышение циркуляционных долей привело бы к гидравлической перегрузке абсорбента и/или регенерационной колонны, что - в большинстве случаев - невозможно устранить ни с помощью обмена (к тому же это дорого), ни с помощью оптимизации уплотнений в колоннах.

Переоборудование на технологический аминный способ имеет смысл только в том случае, когда существенные (важные) узлы и детали автоматической линии, в частности, абсорбционная установка и колонна для понижения давления, могут использоваться и далее, а, впрочем, необходимость имеет место только в ограниченных модификациях, относящихся к оборудованию, и/или в дополнениях к нему. Естественно, что энергопотребление, специфическое для кислых газов, после переналадки никоим образом не может стать выше, чем это было в первоначальном «НоtРоt»-процессе, поскольку экономия электроэнергии - наряду с уменьшившейся коррозийной агрессивностью - является основным преимуществом аминного способа.

Поэтому стояла задача предоставить в распоряжение аминный способ, который можно было бы реализовать на технологическом оборудовании «HotPot» с незначительными изменениями, которые необходимо было бы внести в оборудование, причем потребность в энергии при той же производительности не выше, чем в технологическом процессе «HotPot».

Упомянутая задача решается с помощью способа удаления кислых газов из потока текучей среды, согласно которому:

а) поток текучей среды, находящийся в контакте с абсорбентом, который содержит водный раствор, по меньшей мере, амина, направляют в абсорбционную установку через первую абсорбционную зону, причем удаляют основное количество кислых газов, а сам поток текучей среды направляют в абсорбционную установку через вторую абсорбционную зону, при этом удаляют дальнейшее количество кислых газов, б) насыщенный абсорбент направляют в первую зону регенерации, при этом получают частично регенерированного абсорбент, и часть частично регенерированного абсорбента направляют в первую зону абсорбции,

в) другую часть частично регенерированного абсорбента направляют во вторую зону регенерации, при этом получают регенерированный абсорбент, и

г) одну часть регенерированного абсорбента направляют в первую абсорбционную зону, а другую часть регенерированного абсорбента направляют во вторую абсорбционную зону.

Соотношение интенсивности циркуляции частично регенерированного абсорбента к интенсивности циркуляции регенерированного абсорбента (semi-lean/lean ratio) составляет в способе согласно изобретению, как правило, от 0,5 до 3, предпочтительным образом, от 0,7 до 2, особенно предпочтительным образом, от 0,8 до 1,5. Соотношение регенерированного абсорбента к частично регенерированному абсорбенту выше, чем в обычном, т.е. энергетически оптимизированном аминном способе.

В способе по изобретению регенерированный абсорбент не вводят так, как это предусмотрено в традиционном аминном способе, а именно, полностью в головную часть абсорбционной установки, т.е. во вторую зону абсорбции, а направляют часть регенерированного абсорбента в первую зону абсорбции, и таким образом, повышают производительность абсорбции в первой зоне абсорбции.

Оказалось целесообразным все количество регенерированного абсорбента вводить в головную часть абсорбционной установки, т.е. во вторую зону абсорбции, поскольку это приводит к гидравлической перегрузке верхней части абсорбционной установки, тем более что - как изложено выше - он, как правило, имеет меньшее поперечное сечение, чем нижняя часть абсорбционной установки. Это типично, если делить регенерированный абсорбент в соотношении от 1: 1 до 5:1, предпочтительным образом, от 2:1 до 4:1, но особое предпочтение отдается соотношению от 2,4: 1 до 3: 1, на первую зону абсорбции, или, соответственно, на вторую зону абсорбции.

Частично регенерированный абсорбент имеет, в общем и целом, степень заполнения, составляющую от 50 до 70%, а регенерированный абсорбент имеет степень заполнения, составляющую от 2 до 6%. Степень заполнения определена как нагрузка (например, в моль кислого газа на моль амина), по отношению к заполнению насыщенного абсорбента (т.е. абсорбента в отстойнике абсорбционной установки).

Для того чтобы снизить потребление электроэнергии, которая необходима для реализации способа за счет частичного внутреннего вторичного использования тепла, целесообразным образом, производят предварительный нагрев частично регенерированного абсорбента, который был направлен из первой зоны регенерации во вторую зону регенерации, а именно, делают это путем косвенного теплообмена с регенерированным абсорбентом, выходящим из второй зоны регенерации.

Общее давление составляет на этапе абсорбции, в общем и целом, приблизительно от 10 до 100 бар, предпочтительным образом, приблизительно от 20 до 80 бар, особенно предпочтительным образом, от 25 до 70 бар.

Температура в первой зоне абсорбции составляет, в общем и целом, от 40 до 100°С, предпочтительным образом, от 50 до 90°С и, в частности, от 60 до 90°С; температура во второй абсорбционной зоне составляет от 30 до 90°С, предпочтительным образом, от 40 до 80°С и, в частности, от 40 до 70°С. При этом температура на 5-20°С ниже, чем на первой абсорбционной ступени.

Регенерированный абсорбент, который поступает в первую абсорбционную зону, имеет, предпочтительным образом, температуру от 35 до 70°С, в частности, от 40 до 60°С. Для того чтобы установить необходимые температурные значения, регенерированный абсорбент пропускают через теплообменник соответствующей мощности.

Регенерированный абсорбент, который поступает во вторую абсорбционную зону, т.е. в головную часть абсорбционной установки, имеет, предпочтительным образом, температуру от 30 до 60°С, в частности, от 40 до 50°С. Чтобы устанавливать эти температурные значения, пропускают этот частичный поток регенерированного абсорбента, при определенных обстоятельствах, через еще один теплообменник соответствующей мощности.

Соответствующие абсорбционные колонны - это, например, насадочная колонна, уплотнительная колонна и тарельчатая колонна. В тарельчатую колонну встроены ситчатая тарелка, колпачковая тарелка или клапанная тарелка, через которые течет жидкость. Через специальные шлицы или отверстия пропускается пар, таким образом, возникает фонтанирующий слой. На каждой из таких тарелок устанавливается новое равновесие. Насадочные колонны могут быть наполнены различными, имеющими определенную форму телами. Тепловой и массовый обмен улучшаются за счет увеличения поверхности, что связано с имеющими определенную форму телами, большей частью, с размером приблизительно от 25 до 80 мм. Известными примерами являются кольцо Рашига (Raschig-ring), кольцо Паля (Pall-ring), высокопроточное кольцо (Hiflow-ring), седловидная насадка «Инталокс» (Intalox) и аналогичные детали. Насадочные тела могут быть размещены в колонне упорядоченно, а также беспорядочно (как насыпной материал). В качестве материалов речь может идти о стекле, керамике, металле и искусственных материалах. Структурированные упаковки представляют собой дальнейшую форму развития упорядоченных насадочных тел. Они имеют правильно оформленную структуру. Благодаря этому, у структурированных упаковок есть возможность уменьшить падение напора в потоке газа. Существуют различные исполнения упаковки, например, из ткани или из жести. В качестве материала могут быть использованы металл, синтетический материал, стекло и керамика. В общем и целом абсорбционную установку технологической линии «HotPot» можно, однако продолжать использовать без существенных изменений.

В случае регенеративной колонны речь может идти также о насадочной колонне, уплотнительной колонне и тарельчатой колонне. Регенерационная колонна имеет в зоне отстойника нагреватель, например, выпарной аппарат с принудительной циркуляцией, снабженный циркуляционным насосом. В головной части эта регенерационная колонна имеет выпускное отверстие для освободившихся кислых газов. Прихваченные пары абсорбционной установки конденсируются в конденсаторе и возвращаются в колонну.

В первой зоне регенерации происходит частичная регенерация нагруженной абсорбционной установки за счет понижения (сброса) давления и отгонки легких фракций, во второй регенерационной зоне происходит термическая регенерация малой части абсорбционной установки путем непосредственного или опосредованного нагрева. Первая и вторая зоны регенерации отделены обычно друг от друга улавливающим днищем. На улавливающем днище застаивается частично регенерированный абсорбент, который можно сливать (откачивать).

Давление в зоне головной части регенерационной колонны составляет, в общем и целом, около 1-5 бар, предпочтительным образом, около 1,2 до 2 бар. Несмотря на установившуюся потерю давления, давление в первой и второй регенерационной зоне, как правило, является по существу одинаковым.

В случае если регенерационная колонна эксплуатируется в условиях давления в головной части, которое составляет около 1,2 бар, то температура в первой регенерационной зоне будет составлять, в общем и целом, от 65 до 85°С, предпочтительным образом от 70 до 80°С; температура во второй регенерационной зоне будет составлять, в общем и целом, от 95 до 120°С. При более высоком давлении в регенерационной колонне повышаются и указанные температуры в соответствии с кривой давления абсорбционной установки, при более низком давлении они уменьшаются. Как правило, температура во второй зоне регенерации на 15-35 град. выше, чем в первой зоне регенерации.

Первая зона регенерации располагается обычно над второй зоной регенерации в регенерационной колонне и первая зона регенерации обогревается исключительно за счет испарений, поднимающихся из второй зоны регенерации. Как уже упоминалось, технологические установки «HotPot» обычно имеют колонну для понижения давления с большим числом ступеней разделения. Целесообразным образом, продолжают использовать имеющуюся колонну для понижения давления путем установки в колонне для понижения давления улавливающего днища, которое делят на первую зону регенерации и на вторую зону регенерации. Что касается улавливающего днища, то речь может идти здесь, например, о дне камина.

Поэтому изобретение касается также способа переналадки установки для удаления кислых газов из потока жидкости, причем установка содержит

(i) абсорбционную установку с первой абсорбционной зоной и второй абсорбционной зоной,

(ii) регенерационную колонну, которая имеет верхнюю часть, выполненную в виде колонны для понижения давления, и нижнюю часть,

(iii) трубопровод, предназначенный для направления регенерированного абсорбента из отстойника регенерационной колонны во вторую абсорбционную зону,

(iv) трубопровод, предназначенный для направления частично регенерированного абсорбента из нижней концевой части колонны для понижения давления в первую абсорбционную зону и

(v) трубопровод, предназначенный для направления насыщенного абсорбента из отстойника абсорбера к верхней концевой части колонны для понижения давления, согласно которому в колонне для понижения давления устанавливают дно-ловушку таким образом, что оно делит колонну для понижения давления на первую зону регенерации и на вторую зону регенерации, а трубопровод, предназначенный для направления частично регенерированного абсорбента, проходит от зоны улавливающего днища в первую абсорбционную зону.

В общем и целом, дно-ловушку устанавливают в колонне для понижения давления таким образом, что оно делит ступени разделения колонны для понижения давления, которые лежат выше улавливающего днища, и ступени разделения колонны для понижения давления, которые лежат ниже улавливающего днища в соотношении 1: 10 до 1:3, предпочтительным образом, 1:8 до 1:5. Практические соображения, условия строительства, могут оправдать упомянутые отклонения.

Нижней, узкой части регенерационной колонны не досталось функции. При определенных обстоятельствах, эту часть освобождают от встроенных предметов, таких как уплотнения (прокладки), если нужно избежать гидравлической перегрузки нижней части колонны.

В ходе переналадки предусматривают также, предпочтительным образом, установку теплообменника, чтобы подогревать частично регенерированный абсорбент, направленный из первой зоны регенерации во вторую зону регенерации, а именно за счет опосредованного теплообмена с регенерированным абсорбентом, выходящим из второй зоны регенерации.

В ходе переналадки предусматривают также, предпочтительным образом, разделитель для разделения регенерированного абсорбента на первую и вторую абсорбционные зоны. Целесообразным образом, между регенерационной колонной и разделителем предусматривают холодильник для охлаждения регенерированного абсорбента, поступающего во вторую абсорбционную зону. Этот холодильник заменяет или дополняет имеющийся в технологической установке «HotPot» холодильник, предназначенный для охлаждения регенерированного абсорбента, который поступает во вторую абсорбционную зону.

Что касается потока текучей среды, который обрабатывается по способу согласно изобретению, то речь может идти, например, о синтез-газе, в частности, о синтез-газе, который используется для получения аммиака. В качестве альтернативы речь может идти о природном газе, о газе с нефтеперерабатывающего завода или о потоках газа, имеющих место в химических или металлургических процессах.

Нашедшие применение абсорбенты - это водные растворы аминов с общим содержанием амина, составляющим от 30 до 70 вес.%, в частности, от 40 до 60 вес.%.

Предпочтительным образом, абсорбент включает в себя водный раствор моноэтаноламина (МЕА), метиламинопропиламина (МАРА), пиперазина, диэтаноламина (DEA), триэтаноламина (TEA), диэтилэтаноламина (DEEA), диизопропиламина (DIPA), аминоэтоксиэтанола (АЕЕ), диметиламинопропанола (DIMAP) и метилдиэтаноламина (MDEA), метил-диизопропаноламина (MDIPA), 2- амино-1-бутанола (2-АВ) или их смесей.

Предпочтительные абсорбенты охватывают, по меньшей мере, алканоламин с 4-12 атомами углерода. Особенно предпочтительные абсорбенты охватывают, по меньшей мере, третичный алканоамин и, предпочтительным образом, активатор в форме первичного или вторичного амина. Предпочтительные активаторы - это насыщенные, от 5-членных до 7-членных гетероциклических соединений, по меньшей мере, с одной NH-группой и, при определенных обстоятельствах, с дополнительным гетероатомом, выбранным между атомом кислорода и атомом азота в кольце. Подходящими активаторами являются пиперазин, 1-метилпиперазин, 2-метилпиперазин, 1-аминоэтилпиперазин, морфолин, пиперидин. Другие предпочтительные активаторы выбраны среди метиламинопропиламина, 2-амино-1-бутанола и аминоэтоксиэтанола.

Совершенно особым образом зарекомендовал себя также абсорбент, описанный в патенте США 4, 336, 233. При этом речь идет о водном растворе метилдиэтаноламина (MDEA) и пиперазина в качестве ускорителя поглощения или активатора (aMDEA ®, Басф АГ, Людвигсхафен). Описанная там промывочная жидкость содержит от 1,5 до 4,5 моль/л метилдиэтаноламина (MDEA) и от 0,05 до 0,8 моль/л, предпочтительным образом, до 0,4 моль/л пиперазина.

Еще один подходящий абсорбент включает в себя водный раствор метилдиэтаноламина и метиламинопропиамина.

Еще один подходящий абсорбент включает в себя водный раствор метилдиэтаноламина и аминоэтоксиэтанола.

Еще один подходящий абсорбент включает в себя водный раствор метилдиэтаноламина и 2-амино-1-бутанола.

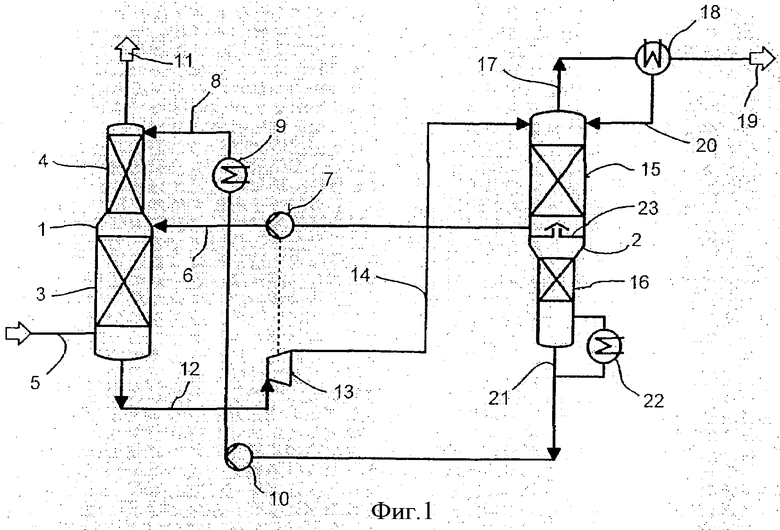

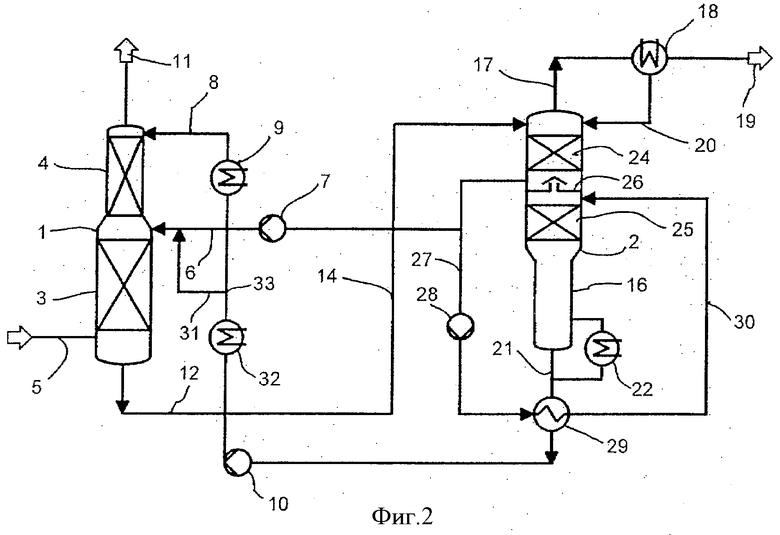

Изобретение поясняется ниже на примере фигур 1 и 2.

Фигура 1 показывает схематично типичную конструкцию технологической установки «HotPot» с абсорбционной установкой 1 и регенерационной колонной 2. Абсорбционная установка 1 охватывает первую абсорбционную зону 3, расположенную в нижней части абсорбционной установки 1, и вторую абсорбционную зону 4, расположенную в верхней части абсорбционной установки 1. Обе абсорбционные зоны содержат насадочные тела или разделительные тарелки, чтобы оказывать влияние на массообмен и на теплообмен. По трубопроводу 5 обрабатываемый поток текучей среды подается в абсорбционную установку 1, а в первой абсорбционной зоне 3 направляется навстречу частично регенерированному абсорбенту, который подводится через трубопровод 6 и насос 7. Поток текучей среды поднимается дальше во вторую абсорбционную зону 4, в которой он направляется навстречу охлажденному регенерированному абсорбенту, который подводится через трубопровод 8, холодильник 9 и насос 10. Освободившийся от кислых газов поток текучей среды покидает абсорбционную установку 1 через трубопровод 11.

Насыщенный абсорбент покидает абсорбционную установку 1 через трубопровод 12. Многие из таких установок имеют редукционную турбину 13, в которой происходит разгрузка насыщенного абсорбента от давления до нижнего значения. Полученную энергию можно использовать, например, для того, чтобы приводить в действие, например, насос 7. Насыщенный абсорбент попадает по трубопроводу 14 в регенерационную колонну 2. Регенерационная колонна 2 состоит из верхней части 15, в которой за счет сброса давления происходит высвобождение большей части СO2 и H2S, и из нижней части 16, которые отделяются друг от друга улавливающим дном 23. Кислый газ, высвободившийся из абсорбента, покидает регенерационную колонну 2 по трубопроводу 17. Прихваченные абсорбентом пары конденсируются в конденсаторе 18 и отводятся по трубопроводу 20 в регенерационную колонну 2. Кислый газ покидает конденсатор 18 по трубопроводу 19.

Частично регенерированный абсорбент, который собирается на улавливающем днище 23, с помощью насоса 7 и трубопровода 6 опять возвращается в абсорбционную установку 1. Часть частично регенерированного абсорбента попадает в нижнюю часть 16 регенерационной колонны 2, в которой эта часть за счет поднимающихся испарений подвергается отгонке легких фракций и термически регенерируется. Нагрев регенерационной колонны 2 осуществляется посредством абсорбента, который через трубопровод 21 забирается из отстойника колонны и, как показано в представленной форме осуществления, возвращается назад в регенерационную колонну 2 с помощью циркуляционного выпарного аппарата через нагреватель 22. Регенерированный абсорбент с помощью насоса 10 снова попадает в абсорбционную установку 1.

Фигура 2 показывает схематично типичную конструкцию переоборудованной технологической установки «HotPot», которая пригодна для осуществления способа по изобретению. Установка имеет абсорбционную установку 1 и регенерационную колонну 2. Абсорбционная установка 1 охватывает первую абсорбционную зону 3, расположенную в нижней части абсорбционной установки 1, и вторую абсорбционную зону 4, расположенную в верхней части абсорбционной установки 1; абсорбционная установка 1, в основном, не имеет изменений по сравнению с установкой, представленной на фигуре 1. Через трубопровод 5 обрабатываемый поток текучей среды подается в абсорбционную установку 1, а в первой абсорбционной зоне 3 направляется навстречу абсорбенту. Абсорбент, входящий в первую абсорбционную зону 3, складывается из частично регенерированного абсорбента, который подводится по трубопроводу 6 и через насос 7, и регенерированного абсорбента, который подводится по трубопроводу 31, через разделитель 33, холодильник 32 и насос 10. Поток текучей среды поднимается дальше во вторую абсорбционную зону 4, в которой он подается навстречу охлажденному регенерированному абсорбенту, который подводится по трубопроводу 8, через холодильники 9 и 32 и через насос 10. Поток текучей среды, освобожденный от кислых газов, покидает абсорбционную установку 1 по трубопроводу 11.

Насыщенный абсорбент покидает абсорбционную установку 1 через трубопровод 12. Абсорбент поступает в регенерационную колонну 2, при этом происходит понижение давления до более низкого значения. Здесь может быть предусмотрена установка испарительной турбины (она не изображена), а полученную энергию можно использовать для приведения в действие насоса 7. Регенерационная колонна 2 состоит из первой регенерационной зоны 24 и второй регенерационной зоны 25, которые отделены друг от друга улавливающим дном 26. Композиция для заполнения из нижней части 16 регенерационной колонны 2 была удалена. Кислый газ, который освободился из абсорбента, покидает регенерационную колонну 2 через трубопровод 17. Прихваченные пары абсорбента конденсируются в конденсаторе 18 и возвращаются в регенерационную колонну 2 по трубопроводу 20. Кислый газ покидает конденсатор 18 через трубопровод 19.

Часть частично регенерированного абсорбента, который скапливается на заново смонтированном улавливающем дне 26, с помощью насоса 7 и трубопровода 6 снова возвращается в абсорбционную установку. Другая часть частично регенерированного абсорбента посредством трубопровод 27, насоса 28, теплообменника 29 и трубопровода 30 перемещается во вторую регенерационную зону 2. Там происходит отгонка легких фракций, а именно за счет поднимающихся вверх испарений, и термическое регенерирование. Нагрев регенерационной колонны 2 осуществляется с помощью абсорбента, который забирается из отстойника колонны по трубопроводу 21, а потом возвращается в регенерационную колонну 2 посредством нагревательного или, соответственно, кипятильного устройства 22. Возможны также альтернативные формы выполнения теплообменника 22, например, в виде утопленного выпарного аппарата (kettle-type heat exchanger).

В теплообменнике 29 из регенерированного абсорбента забирается тепло, прежде чем абсорбент через насос 10 и холодильник 32 снова попадет в абсорбционную установку 1. А с помощью тепла, забранного теплообменником 29, производится предварительный нагрев частично регенерированного абсорбента, который опять же с помощью насоса 28, теплообменника 29 через трубопровод 27 и трубопровод 30 подается из первой регенерационной зоны во вторую регенерационную зону 2. Регенерированный абсорбент делится в разделительном устройстве 33 на два потока и частично через трубопровод 31 попадает в первую абсорбционную зону 3, а частично через холодильник 9 и трубопровод 8 во вторую абсорбционную зону 4 абсорбционного устройства 1.

ПРИМЕР.

Поток синтез-газа в количестве 100000 Nm3/h с содержанием СO2, составляющим 21%, должен быть обеднен до остаточного содержания СO2, равного 0,2 об.%. Прочими компонентами в газе являются, в основном, водород, моноксид углерода и метан. Поток газа находится под давлением, составляющим 19 бар, и возникает, как сопровождающее явление, при температуре 60°С.

В таблице 1, которая приведена ниже, показаны эксплуатационные данные карбонатной промывочной установки "Hot Potassium", а также эксплуатационные данные, которые ожидаются при использовании стандартного исполнения аминного способа, а также при использовании аминного способа по изобретению:

Сравнение эксплуатационных данных способа «HotPot», оптимизированного двухступенчатого аминного способа и адаптации аминного способа по изобретению к действительным строительным условиям способа «HotPot»

ванный аминный вариант

В то время как дизайн установки, которая оптимизирована для аминного способа, имеет, собственно, явно самое низкое потребление энергии из всех представленных вариантов, при проведении сравнения требуемых оборачиваемых количеств регенерированного и частично регенерированного раствора становится ясно, что этот оптимизированный аминный процесс не дает возможности представить его в прежней установке «HotPot». Нормы оборота, необходимые в аминном способе, существенно больше, в результате чего как имеющаяся мощность насоса, так и гидравлическая емкость колонн будут четко превышать всякие нормы.

И наоборот, в случае конструктивного исполнения аминного способа по изобретению будут иметь место те же или меньшие нормы оборачиваемости растворителя, что сделает возможным дальнейшее применение имеющихся в распоряжении абсорбционной и регенерационной колонн, а также дальнейшее использование имеющихся насосов. Правда, как было описано, также и в этом варианте следует смонтировать теплообменник, который будет осуществлять теплообмен между частично регенерированным абсорбентом / регенерированным абсорбентом, и холодильник для регенерированного щелочного раствора, однако, будет все же сохраняться характерно меньшая энергетическая потребность (производительность кипятильника) в аминном способе согласно изобретению по сравнению со способом «HotPot».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕВОДОРОДОВ С 5-8 АТОМАМИ УГЛЕРОДА И КИСЛЫХ ГАЗОВ ИЗ ПОТОКА ТЕКУЧЕЙ СРЕДЫ | 2017 |

|

RU2739735C2 |

| АБСОРБЕНТ ДЛЯ ИЗВЛЕЧЕНИЯ КИСЛЫХ ГАЗОВ, СОДЕРЖАЩИЙ АМИНОКИСЛОТУ И КИСЛЫЙ ПРОМОТОР | 2010 |

|

RU2531197C2 |

| АБСОРБЕНТ ДЛЯ СЕЛЕКТИВНОГО УДАЛЕНИЯ СЕРОВОДОРОДА | 2016 |

|

RU2746838C1 |

| Способ очистки синтез-газа от диоксида углерода | 2024 |

|

RU2839466C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЖИДКОСТИ, АБСОРБИРУЮЩЕЙ КИСЛЫЙ ГАЗ, СОДЕРЖАЩЕЙ МЕТИЛДИЭТАНОЛАМИН И ПРОИЗВОДНОЕ ПИПЕРАЗИНА НИЗШИХ АЛКИЛОВ | 1999 |

|

RU2191621C2 |

| СПОСОБ ОТДЕЛЕНИЯ КИСЛЫХ ГАЗОВ ОТ СОДЕРЖАЩЕГО ВОДУ ПОТОКА ТЕКУЧЕЙ СРЕДЫ | 2013 |

|

RU2637549C2 |

| САМОКОНЦЕНТРИРУЮЩИЙСЯ АБСОРБЕНТ ДЛЯ ОТДЕЛЕНИЯ КИСЛОТНОГО ГАЗА | 2010 |

|

RU2534765C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СЕРОВОДОРОДА ИЗ ГАЗА | 1990 |

|

RU2080908C1 |

| УСТРОЙСТВО ДЛЯ АМИНОВОЙ ОЧИСТКИ ГАЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500460C1 |

| АБСОРБИРУЮЩИЙ РАСТВОР НА ОСНОВЕ ГИДРОКСИЛЬНЫХ ПРОИЗВОДНЫХ 1,6-ГЕКСАНДИАМИНА И СПОСОБ УДАЛЕНИЯ КИСЛОТНЫХ СОЕДИНЕНИЙ ИЗ ГАЗООБРАЗНОГО ОТХОДЯЩЕГО ПОТОКА | 2016 |

|

RU2735544C2 |

Изобретение может быть использовано в химической промышленности. Для удаления кислых газов из потока текучей среды поток текучей среды, находящийся в контакте с абсорбентом, содержащим водный раствор, по меньшей мере, одного амина, пропускают через первую абсорбционную зону 3 в нижней части абсорбционной установки 1, при этом удаляют основное количество кислых газов. Затем поток текучей среды пропускают через вторую абсорбционную зону 4 в верхней части абсорбционной установки. Верхняя часть абсорбционной установки имеет меньшее поперечное сечение, чем ее нижняя часть. Насыщенный абсорбент направляют в первую зону регенерации 24, при этом получают частично регенерированный абсорбент, часть которого направляют в первую зону абсорбции 3. Другую часть частично регенерированного абсорбента направляют во вторую зону регенерации 25, при этом получают регенерированный абсорбент. Далее одну часть регенерированного абсорбента направляют в первую абсорбционную зону 3, а другую часть - во вторую абсорбционную зону 4. Изобретение позволяет переоборудовать установки, работающие с использованием раствора карбоната калия в качестве абсорбента, на работу с использованием водных растворов аминов, при этом потребление энергии установками при той же производительности не выше, чем до переоборудования, 2 н. и 21 з.п. ф-лы, 2 ил., 1 табл.

1. Способ удаления кислых газов из потока текучей среды, согласно которому:

а) поток текучей среды, находящийся в контакте с абсорбентом, который содержит водный раствор, по меньшей мере, одного амина, пропускают через первую абсорбционную зону в нижней части абсорбционной установки, причем удаляют основное количество кислых газов, и поток текучей среды пропускают через вторую абсорбционную зону в верхней части абсорбционной установки, при этом удаляют дальнейшее количество кислых газов, причем верхняя часть обладает меньшим поперечным сечением, чем нижняя часть,

б) насыщенный абсорбент направляют в первую зону регенерации, при этом получают частично регенерированный абсорбент, и часть частично регенерированного абсорбента направляют в первую зону абсорбции,

в) другую часть частично регенерированного абсорбента направляют во вторую зону регенерации, при этом получают регенерированный абсорбент, и

г) одну часть регенерированного абсорбента направляют в первую абсорбционную зону, а другую часть регенерированного абсорбента направляют во вторую абсорбционную зону.

2. Способ по п.1, согласно которому первая регенерационная зона располагается в регенерационной колонне над второй регенерационной зоной, при этом первая регенерационная зона обогревается за счет испарений, поднимающихся из второй регенерационной зоны.

3. Способ по п.1 или 2, согласно которому частично регенерированный абсорбент, который направляется во вторую регенерационную зону из первой регенерационной зоны, подвергается предварительному нагреву путем опосредованного теплообмена с регенерированным абсорбентом, который выходит из второй регенерационной зоны.

4. Способ по п.1 или 2, согласно которому регенерированный абсорбент, который поступает в первую абсорбционную зону, имеет температуру от 40 до 65°С.

5. Способ по п.1 или 2, согласно которому регенерированный абсорбент делят в соотношении от 1:1 до 5:1 на первую абсорбционную зону или соответственно на вторую абсорбционную зону.

6. Способ по п.1 или 2, согласно которому регенерированный абсорбент делят в соотношении от 2:1 до 4:1 на первую абсорбционную зону или соответственно на вторую абсорбционную зону.

7. Способ по п.1 или 2, согласно которому частично регенерированный абсорбент имеет степень насыщения, составляющую от 50 до 70%, а регенерированный абсорбент имеет степень насыщения, составляющую от 2 до 6%.

8. Способ по п.1 или 2, согласно которому соотношение интенсивности циркуляции частично регенерированного абсорбента к интенсивности циркуляции регенерированного абсорбента составляет от 0,5 до 3.

9. Способ по п.8, согласно которому соотношение интенсивности циркуляции частично регенерированного абсорбента к интенсивности циркуляции регенерированного абсорбента составляет от 0,7 до 2.

10. Способ по п.1 или 2, согласно которому абсорбент включает в себя водный раствор моноэтаноламина (МЕА), метиламинопропиламина (МАРА), пиперазина, диэтаноламина (DEA), триэтаноламина (TEA), диэтилэтаноламина (DEEA), диизопропиламина (DIPA), аминоэтоксиэтанола (АЕЕ), диметиламинопропанола (DIMAP) и метилдиэтаноламина (MDEA), метил-диизопропаноламина (MDIPA), 2- амино-1-бутанола (2-AB) или их смесей.

11. Способ по п.10, согласно которому абсорбент включает в себя водный раствор метилдиэтаноламина и пиперазина.

12. Способ по п.10, согласно которому абсорбент включает в себя водный раствор метилдиэтаноламина и метиламинопропиамина.

13. Способ по п.10, согласно которому абсорбент включает в себя водный раствор метилдиэтаноламина и аминоэтоксиэтанола.

14. Способ по п.10, согласно которому абсорбент включает в себя водный раствор метилдиэтаноламина и 2-амино-1-бутанола.

15. Способ переоборудования установки для удаления кислых газов из потока текучей среды, причем установка содержит:

(i) абсорбционную установку с первой абсорбционной зоной и второй абсорбционной зоной,

(ii) регенерационную колонну, которая имеет верхнюю часть, выполненную в виде колонны для понижения давления, и нижнюю часть, причем поперечное сечение нижней части является меньшим, чем поперечное сечение верхней части,

(iii) трубопровод, предназначенный для направления регенерированного абсорбента из отстойника регенерационной колонны во вторую абсорбционную зону,

(iv) трубопровод, предназначенный для направления частично регенерированного абсорбента из нижней концевой части колонны для понижения давления в первую абсорбционную зону, и

(v) трубопровод, предназначенный для направления насыщенного абсорбента из отстойника абсорбционной установки к верхней концевой части колонны для понижения давления, согласно которому в верхнюю часть колонны для понижения давления устанавливают ловушку таким образом, что она делит колонны для понижения давления на первую регенерационную зону и на вторую регенерационную зону, а трубопровод, предназначенный для частично регенерированного абсорбента, от ловушки ведет в первую абсорбционную зону, а также предусматривается разделительное устройство, с помощью которого регенерированный абсорбент разделяется между первой и второй абсорбционными зонами.

16. Способ по п.15, согласно которому ловушка делит разделительные ступени испарительной колонны, располагающиеся выше ловушки, и разделительные ступени, располагающиеся ниже ловушки, в соотношении от 1: 10 до 1: 3.

17. Способ по п.15 или 16, согласно которому предусматривается теплообменник для того, чтобы производить предварительный нагрев частично регенерированного абсорбента, который направляется из первой регенерационной зоны во вторую регенерационную зону, путем опосредованного теплообмена с регенерированным абсорбентом, выходящим из второй регенерационной зоны.

18. Способ по п.15, согласно которому между регенерационной колонной и разделительным устройством предусматривается холодильник, с помощью которого происходит охлаждение регенерированного абсорбента.

19. Способ по п.15 или 16, согласно которому установку наполняют абсорбентом, который представляет собой водный раствор моноэтаноламина (МЕА), метиламинопропиламина (МАРА), пиперазина, диэтаноламина (DEA), триэтаноламина (TEA), диэтилэтаноламина (DEEA), диизопропиламина (DIPA), аминоэтоксиэтанола (АЕЕ), диметиламинопропанола (DIMAP) и метилдиэтаноламина (MDEA), метилдиизопропаноламина (MDIPA), 2-амино-1-бутанола (2-АВ) или их смеси.

20. Способ по п.19, согласно которому установку наполняют абсорбентом, который представляет собой водный раствор метилдиэтаноламина и пиперазина.

21. Способ по п.19, согласно которому установку наполняют абсорбентом, который представляет собой водный раствор метилдиэтаноламина и метиламинопропиамина.

22. Способ по п.19, согласно которому установку наполняют абсорбентом, который представляет собой водный раствор метилдиэтаноламина и аминоэтоксиэтанола.

23. Способ по п.19, согласно которому установку наполняют абсорбентом, который представляет собой водный раствор метилдиэтаноламина и 2-амино-1-бутанола.

| US 4035166 А, 12.07.1977 | |||

| CN 1088472 А, 29.06.1994 | |||

| DE 10334002 A1, 10.02.2005 | |||

| US 4853012 A, 01.08.1989 | |||

| Способ очистки газов от кислых компонентов | 1973 |

|

SU507970A1 |

| СПОСОБ ЛЕЧЕНИЯ ЖЕНСКОГО БЕСПЛОДИЯ | 2000 |

|

RU2195916C2 |

Авторы

Даты

2011-05-10—Публикация

2007-02-14—Подача