Изобретение относится к машиностроению, а именно к цилиндропоршневой группе (ЦПГ) двигателя внутреннего сгорания (ДВС), и может быть использовано в различных областях промышленности, в том числе в авиационной.

ЦПГ двигателя подвержена высокому давлению горячих газов, термическим нагрузкам, обусловленным градиентом температур в радиальном и осевом направлениях, воздействию сил инерции. Кроме того, неблагоприятные условия смазки части цилиндра приводят к повышенному износу ЦПГ в результате коррозии под действием высокотемпературных продуктов сгорания, причем в большей степени в его верхней части в зоне камеры сгорания. В результате воздействия термических напряжений цилиндр принимает вид усеченного конуса, большее основание которого направлено в сторону камеры сгорания. При этом поршень при работе под влиянием перечисленных неблагоприятных факторов принимает в поперечном сечении форму овала, вытянутого вдоль оси поршневого пальца.

Известна ЦПГ двигателя внутреннего сгорания, содержащая гильзу цилиндра и установленный в ней поршень с термостойкой вставкой, охватывающей головку поршня, отверстием под поршневой палец и компрессионные кольца (Авт. св-во СССР №1209913, кл. F02F 3/00, 1986 г.). Термостойкие вставки обеспечивают определенное повышение износостойкости пары, однако применение в конструкции различных по свойствам материалов приводит к необходимости использования поршневых колец, что является недостатком известного технического решения.

Известна ЦПГ двигателя внутреннего сгорания, содержащая гильзу цилиндра и установленный в ней поршень из алюминиевого сплава с отверстием под поршневой палец, рабочие поверхности которых покрыты многослойным антифрикционным покрытием на основе окиси алюминия (Авт. св-во СССР №1731968, кл. F02F 3/00, 1992 г.). Недостатком известного технического решения является недостаточная прочность антифрикционного покрытия при температурах, превышающих 1000°С.

Наиболее близким по технической сущности и назначению к предлагаемому изобретению является цилиндропоршневая группа двигателя внутреннего сгорания, содержащая гильзу цилиндра, выполненную с применением керамических материалов и установленный в ней поршень с отверстием под поршневой палец, ось которого перпендикулярна оси гильзы (Патент ЕР №321159, кл. F02B 77/11, 1989 г.). В известном техническом решении гильза цилиндра выполнена из керамического материала (нитрида или карбида кремния), а поршень выполнен составным, содержащим конструктивные элементы, расположенные на поверхности, обращенной к камере сгорания, и выполненные из керамических материалов, включающих упрочняющие волокна из оксида алюминия, диоксида циркония или углеродные волокна, и содержит поршневые кольца.

Таким образом, недостатком известного технического решения является сложность конструкции и недостаточная надежность, обусловленная необходимостью применения поршневых колец, уплотняющих зазор между поверхностями поршня и зеркала гильзы цилиндра.

Техническая проблема, на решение которой направлено изобретение, заключается в упрощении конструкции цилиндропоршневой группы при одновременном повышении ее надежности.

Технический результат, достигаемый при осуществлении предлагаемого технического решения, заключается в обеспечении постоянного теплового зазора между зеркалом гильзы цилиндра и боковой поверхностью поршня, что позволяет исключить необходимость использования поршневых колец.

Результат, обеспечиваемый заявленным изобретением, достигается тем, что цилиндропоршневая группа двигателя внутреннего сгорания содержит гильзу цилиндра, выполненную с применением керамических материалов, и установленный в ней поршень с отверстием под поршневой палец, ось которого перпендикулярна оси гильзы. Согласно изобретению гильза и поршень выполнены из металлокерамоматричного композиционного материала на основе наноструктурного дисперсноупрочненного реакционноспеченного карбида кремния, гильза имеет градиентную структуру с уменьшением содержания карбида кремния по длине гильзы, причем со стороны камеры сгорания от торца гильзы цилиндра на участке, длина которого составляет около 0,4 высоты гильзы, содержание компонентов составляет, мас.%:

на оставшемся участке до торца гильзы цилиндра, противоположного камере сгорания, содержание компонентов составляет, мас.%:

поршень армирован не менее чем четырьмя бескерновыми волокнами карбида кремния (SiC), толщина которых составляет 88-95 мкм, расположенными равномерно по окружности и параллельно оси отверстия под поршневой палец на расстоянии (1,3-1,7) диаметра отверстия от оси последнего, а содержание компонентов составляет, мас.%:

Совокупность существенных признаков достаточна для решения указанной технической проблемы, поскольку:

- выполнение гильзы и поршня из металлокерамоматричного композиционного материала на основе наноструктурного дисперсноупрочненного реакционноспеченного карбида кремния, причем гильзы, имеющей градиентную структуру, с уменьшением содержания карбида кремния по ее длине со стороны камеры сгорания от торца на участке, длина которого составляет около 0,4 высоты гильзы, с содержанием компонентов, составляющем, мас.%:

с содержанием компонентов на оставшемся участке до торца, противоположного камере сгорания, мас.%:

и поршня с содержанием компонентов, составляющим, мас.%:

повышает износостойкость и обеспечивает постоянство теплового зазора между гильзой и цилиндром, что позволяет упростить конструкцию за счет исключения из конструкции поршневых колец;

- армирование поршня не менее чем четырьмя бескерновыми волокнами карбида кремния (SiC), толщина которых составляет 88-95 мкм, расположенными равномерно по окружности и параллельно оси отверстия под поршневой палец на расстоянии (1,3-1,7) диаметра отверстия от оси последнего, обеспечивает надежность пары за счет исключения возможности деформации поршня и гильзы в рабочем процессе.

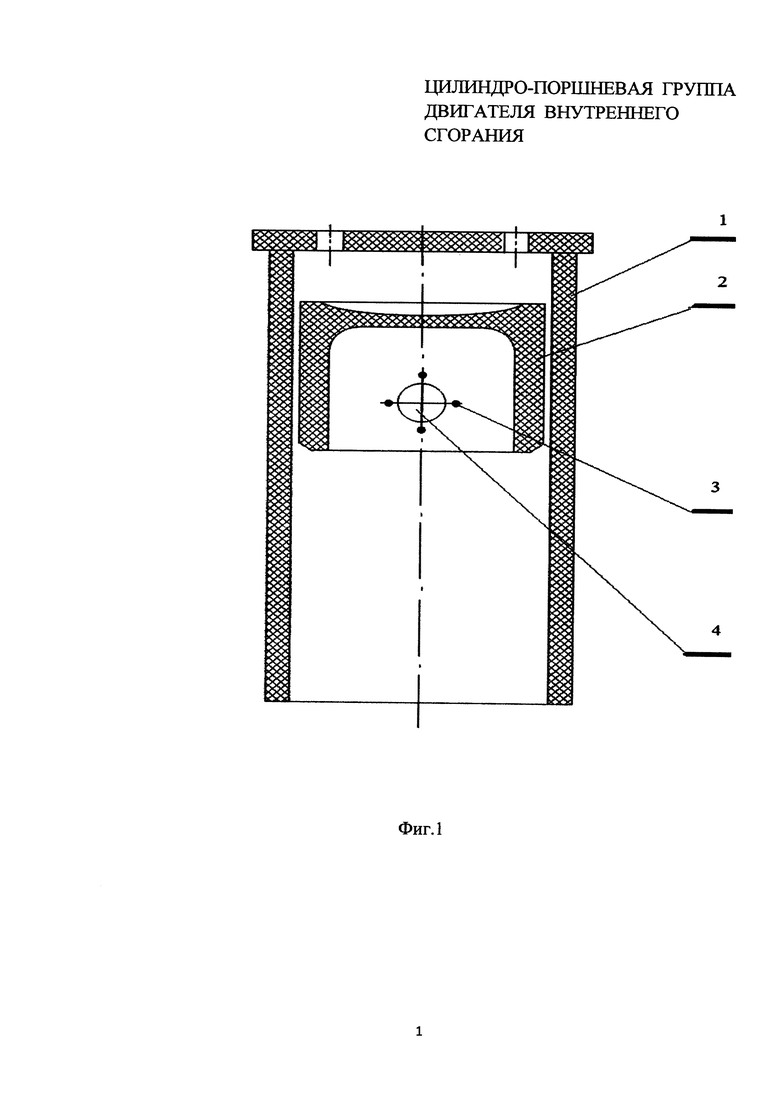

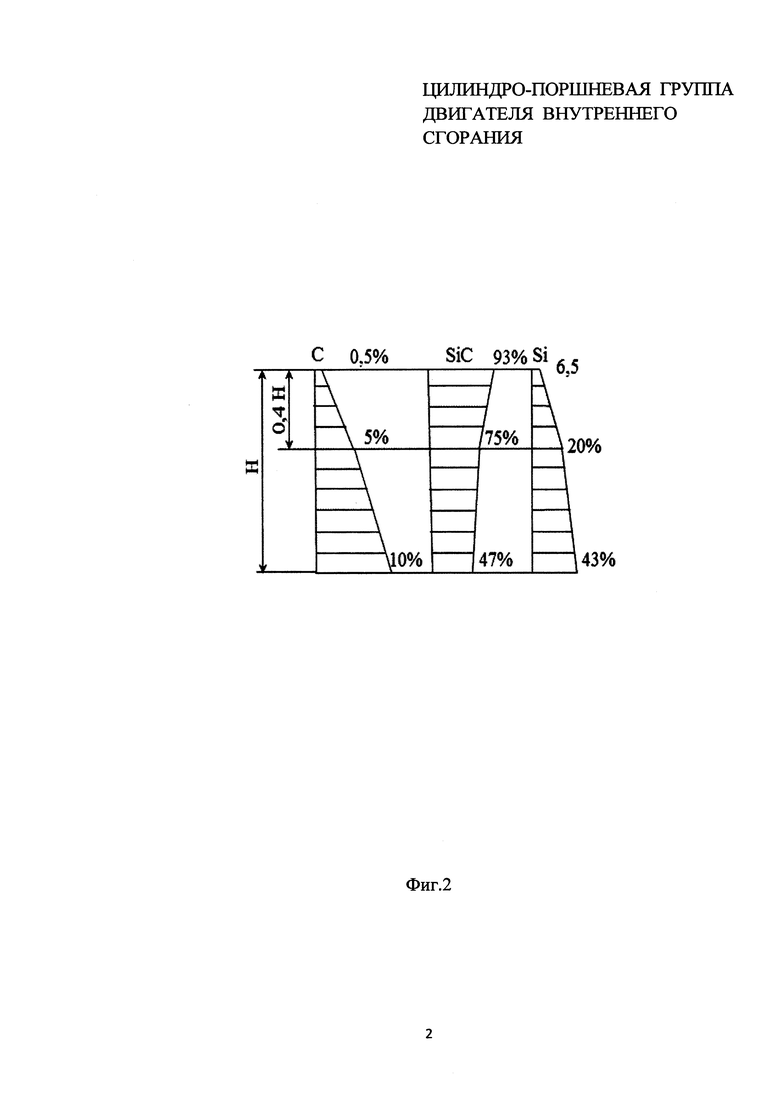

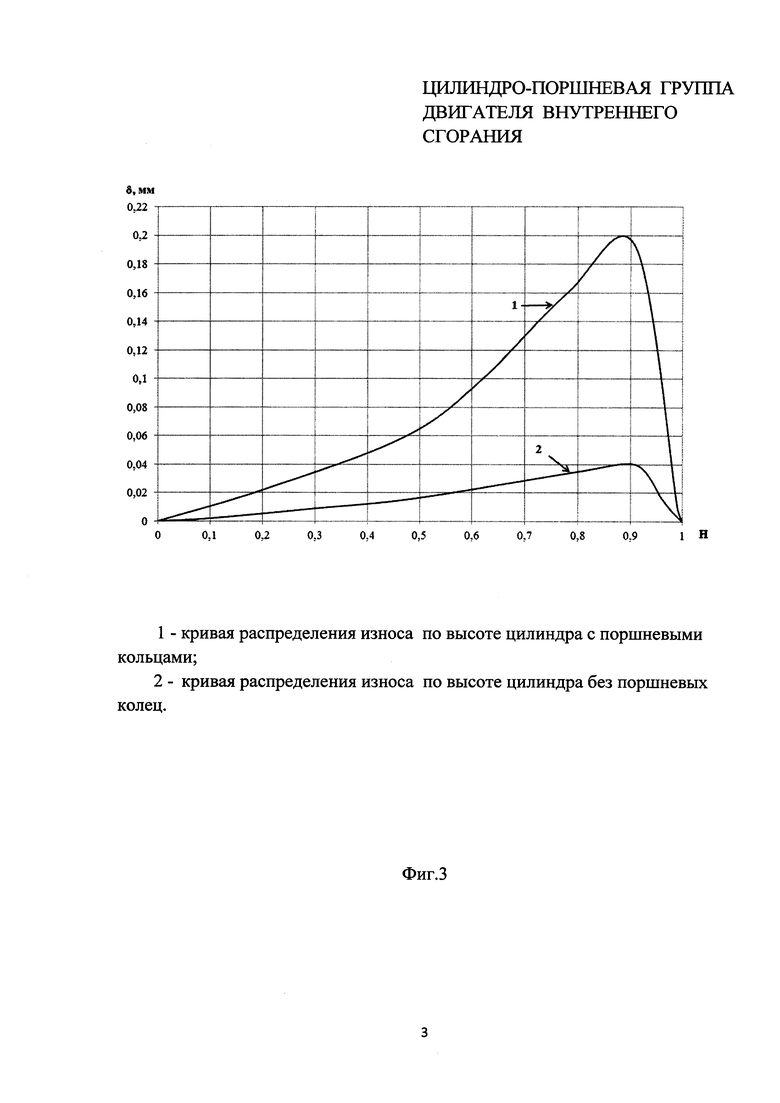

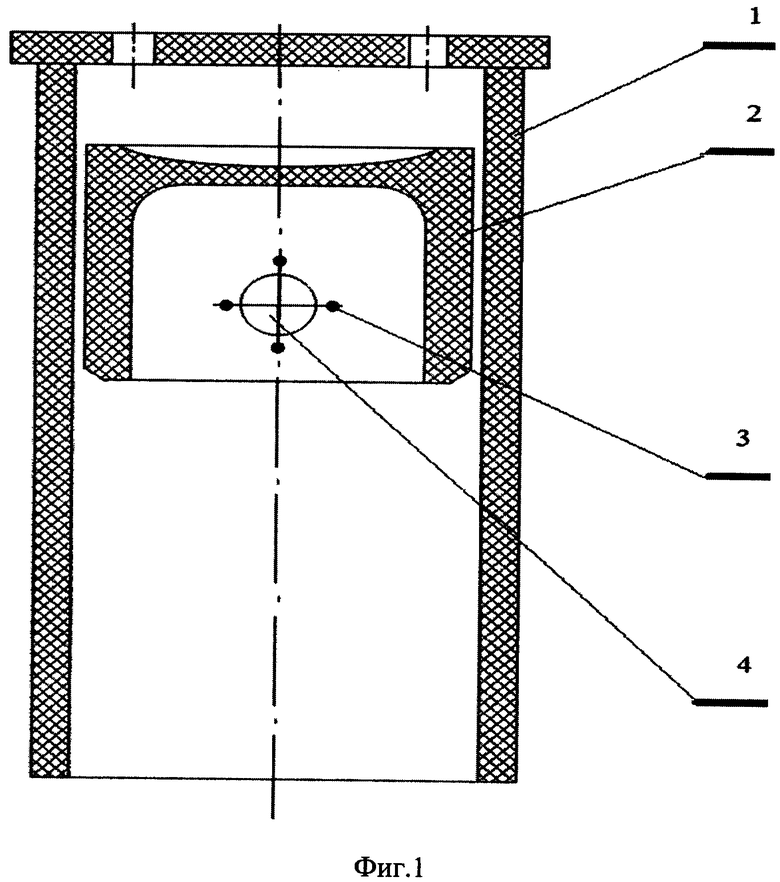

Предложенное техническое решение поясняется следующим описанием его работы со ссылкой на иллюстрации, представленные на чертежах, где:

- на фиг. 1 изображена схема предложенной цилиндропоршневой группы;

- на фиг. 2 изображена диаграмма распределения компонентов по высоте гильзы;

- на фиг. 3 изображен полученный в результате экспериментальных исследований график зависимости степени износа от высоты гильзы;

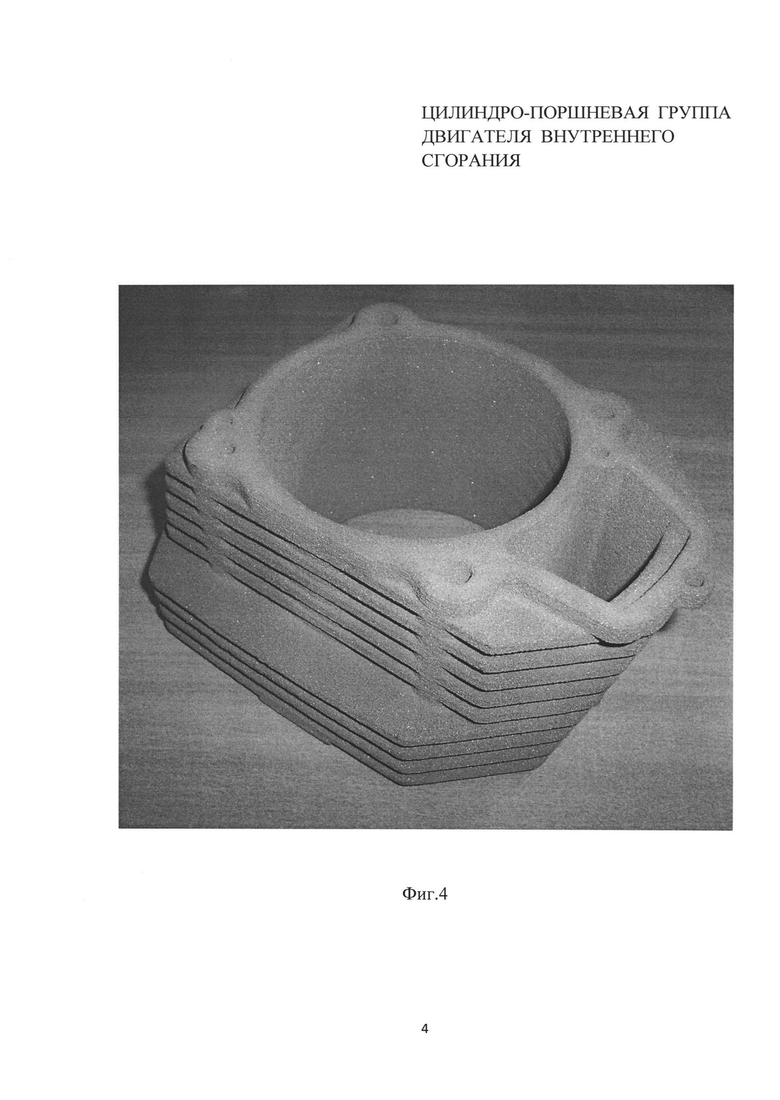

- на фиг. 4 показан опытный образец гильзы с системой охлаждения, полученный методом реакционного спекания;

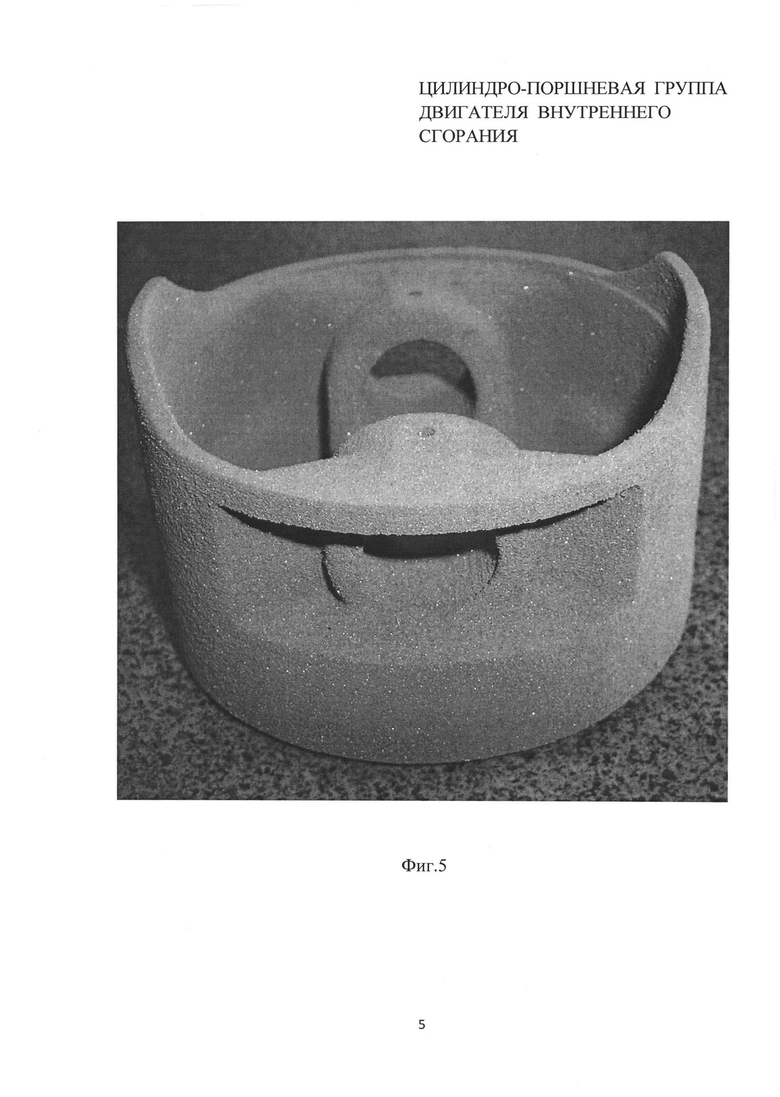

- на фиг. 5 показан опытный образец поршня, полученный методом реакционного спекания.

Цилиндропоршневая группа двигателя внутреннего сгорания выполнена следующим образом. В гильзе 1 цилиндра установлен поршень 2 с отверстием 3, предназначенным для размещения поршневого пальца (не показан). Гильза 1 и поршень 2 выполнены из металлокерамоматричного композиционного материала на основе наноструктурного дисперсноупрочненного реакционноспеченного карбида кремния. При этом гильза имеет градиентную структуру с уменьшением содержания карбида кремния по длине цилиндра, а именно со стороны камеры сгорания от торца гильзы на участке, длина которого составляет около 0,4 ее высоты, содержание компонентов составляет, мас.%:

На оставшемся до торца участке, противоположного камере сгорания, содержание компонентов составляет, мас.%:

Градиентная структура гильзы обеспечивается следующей технологией изготовления:

1. Для получения металлокерамоматричного композиционного материала на основе наноструктурного дисперсноупрочненного реакционноспеченного карбида кремния используют следующие исходные вещества, мас.%:

2. Методом холодного прессования в закрытом объеме (матрице) изготавливается заготовка гильзы градиентной плотности. В процессе прессования сила трения уменьшает усилие прессования по величине и у верхнего торца исходной заготовки плотность составляет 3,1 г/см3, а у нижнего - 2,4 г/см3.

3. Для проведения химической реакции реакционного спекания материалов используются следующие газы:

азот - 1 часть;

метан - 1 часть;

метилсилоксан - 3 части.

3. Проводится насыщение заготовки гильзы метаном с целью образования углеродного скелета.

4. Проводится получение вторичного карбида кремния (SiC) насыщением кремния свободным углеродом в процессе силицирования в среде диметилсилоксана.

5. В среде азота производится преобразование свободного кремния в пористый нитрид кремния, который образуется в нижней части заготовки, имеющей более низкую плотность.

6. В результате повышается прочность и износостойкость гильзы, поскольку величина плотности карбида кремния у верхнего торца гильзы больше на 70-72% величины плотности карбида кремния у нижнего торца гильзы, а величина микротвердости карбида кремния на 50-60% больше величины микротвердости нитрида кремния.

Для изготовления поршня 2 используют те же исходные вещества, мас.%, что и при изготовлении гильзы. При этом в процессе подготовки материала поршня 2 к спеканию последний предварительно армируют не менее чем четырьмя бескерновыми волокнами 4 карбида кремния (SiC), толщина которых составляет 88-95 мкм, которые располагают равномерно по окружности и параллельно оси отверстия под поршневой палец на расстоянии (1,3-1,7) диаметра отверстия от оси последнего и параллельно оси отверстия 3 под поршневой палец. Данное расстояние определяется исходя из условия обеспечения прочности поршня в процессе эксплуатации. Изменением технологических параметров процесса в результате химической реакции содержание компонентов в материале поршня 2 после его изготовления составляет, мас.%:

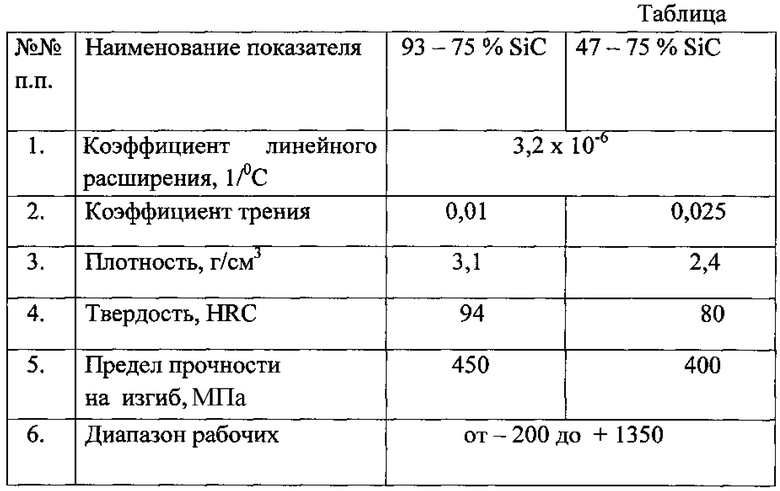

В таблице приведены характеристики металлокерамоматричного материала в зависимости от процентного содержания карбида кремния (SiC).

Поскольку гильза 1 и поршень 2 имеют равные величины коэффициента линейного расширения, зазор между ними гарантированно сохраняется в процессе работы ЦПГ. Кроме того, реакционно-спеченный карбид кремния характеризуется низкими значениями коэффициента трения, а наличие в его структуре определенной пористости, способствующей удержанию смазки в зазоре между гильзой и поршнем, исключает возможность заклинивания в процессе работы при температурах, превышающих 1000°С. При этом армирование поршня бескерновыми волокнами карбида кремния, расположенными равномерно по окружности и вдоль оси отверстия под поршневой палец, исключает возможность деформации поршня.

Таким образом, выполнение гильзы, имеющей градиентную структуру, с уменьшением содержания карбида кремния по ее длине и поршня, армированного бескерновыми волокнами карбида кремния (SiC), обеспечивает постоянный тепловой зазор между гильзой цилиндра и поршнем и исключает деформации гильзы и поршня в рабочем процессе, что позволяет решить поставленную задачу упрощения конструкции цилиндропоршневой группы за счет исключения поршневых уплотнений при одновременном повышении надежности пары.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭНЕРГОСБЕРЕГАЮЩИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2011 |

|

RU2477395C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2116487C1 |

| Корпус роторно-поршневого двигателя внутреннего сгорания | 2020 |

|

RU2738156C1 |

| ЦИЛИНДРОПОРШНЕВАЯ ГРУППА | 2016 |

|

RU2644434C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С НАНОСТРУКТУРНЫМ АНТИФРИКЦИОННЫМ КЕРАМИЧЕСКИМ ПОКРЫТИЕМ | 2011 |

|

RU2476736C1 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

| ШАТУННО-ПОРШНЕВАЯ ГРУППА | 2004 |

|

RU2263804C1 |

| СПЕЧЕННЫЙ ОГНЕУПОРНЫЙ БЛОК НА ОСНОВЕ КАРБИДА КРЕМНИЯ СО СВЯЗКОЙ ИЗ НИТРИДА КРЕМНИЯ | 2005 |

|

RU2395477C9 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОМУЛЛИТОВОЙ КЕРАМИКИ SCNALOX - MC | 1993 |

|

RU2054396C1 |

Изобретение может быть использовано в двигателях внутреннего сгорания. Цилиндропоршневая группа двигателя внутреннего сгорания содержит гильзу (1) цилиндра и установленный в ней поршень (2) с отверстием (3) под поршневой палец, ось которого перпендикулярна оси цилиндра. Гильза (1) и поршень (2) выполнены из металлокерамоматричного композиционного материала на основе наноструктурного дисперсноупрочненного реакционноспеченного карбида кремния. Гильза (1) имеет градиентную структуру с уменьшением содержания карбида кремния по длине цилиндра. Со стороны камеры сгорания от торца цилиндра на участке, длина которого составляет около 0,4 высоты цилиндра, содержание компонентов составляет, мас.%: карбид кремния (SiC) - 75-93, нитрид кремния (Si3N4) - 6,5-20, углерод - 0,5-5. На оставшемся участке до торца цилиндра, противоположного камере сгорания, содержание компонентов составляет, мас.%: карбид кремния (SiC) - 47-75, нитрид кремния (Si3N4) - 20-43, углерод - 5-10. Поршень (2) армирован не менее чем четырьмя бескерновыми волокнами (4) карбида кремния (SiC), толщина которых составляет 88-95 мкм, расположенными равномерно по окружности и параллельно оси отверстия (3) под поршневой палец на расстоянии (1,3-1,7) диаметра отверстия от оси последнего. Содержание компонентов в поршне (2) составляет, мас.%: карбид кремния (SiC) - 80-93, нитрид кремния (Si3N4) - 18-6,5, углерод - 2-0,5. Технический результат заключается в исключении из конструкции поршневых колец за счет обеспечения постоянного теплового зазора между гильзой цилиндра и поршнем и повышении надежности за счет исключения деформации гильзы и поршня в рабочем процессе. 5 ил., 1 табл.

Цилиндропоршневая группа двигателя внутреннего сгорания, содержащая гильзу цилиндра, выполненную с применением керамических материалов, и установленный в ней поршень с отверстием под поршневой палец, ось которого перпендикулярна оси цилиндра, отличающаяся тем, что гильза и поршень выполнены из металлокерамоматричного композиционного материала на основе наноструктурного дисперсноупрочненного реакционноспеченного карбида кремния, гильза имеет градиентную структуру с уменьшением содержания карбида кремния по длине цилиндра, причем со стороны камеры сгорания от торца цилиндра на участке, длина которого составляет около 0,4 высоты цилиндра, содержание компонентов составляет, мас.%:

на оставшемся участке до торца цилиндра, противоположного камере сгорания, содержание компонентов составляет, мас.%:

поршень армирован не менее чем четырьмя бескерновыми волокнами карбида кремния (SiC), толщина которых составляет 88-95 мкм, расположенными равномерно по окружности и параллельно оси отверстия под поршневой палец на расстоянии (1,3-1,7) диаметра отверстия от оси последнего, а содержание компонентов составляет, мас.%:

| US 5740788 A, 21.04.1998 | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| 0 |

|

SU156583A1 | |

| 0 |

|

SU155348A1 | |

| US 4419971 A, 13.12.1983. | |||

Авторы

Даты

2017-12-07—Публикация

2016-07-29—Подача