Изобретение относится к способам нанесения жидкого лакокрасочного материала (ЛКМ) на поверхность листовой подложки путем перемещения ее между роликами валковой окрашивающей машины линии покраски и может быть использовано для автоматического управления процессом нанесения полимерного ЛКМ на металлическую полосу.

Из уровня техники известен способ нанесения лакокрасочного покрытия с помощью автоматической роликовой линии покраски, включающий задание требуемой толщины сухого слоя покрытия, анализ исходных параметров лакокрасочного материала, определение необходимой толщины мокрого слоя покрытия и соответствующую настройку режима работы валковой окрашивающей машины линии покраски с последующим нанесением и сушкой лакокрасочного покрытия, непрерывное измерение толщин мокрого и сухого слоев покрытия в процессе покраски, анализ корректности настроек линии покраски и, в случае необходимости, их изменение (см. патент JPH 10249262, кл. B05D 1/28, опубл. 22.09.1998). Недостатками известного способа являются излишняя трудоемкость и относительно невысокая точность воспроизведения требуемой толщины сухого слоя покрытия.

Задачей изобретения является устранение указанных недостатков. Технический результат заключается в упрощении получения покрытия с заданными параметрами при минимизации отклонения реальной толщины сухого слоя покрытия от требуемой. Поставленная задача решается, а технический результат достигается тем, что в способе нанесения лакокрасочного покрытия с помощью автоматической роликовой линии покраски, включающем задание требуемой толщины сухого слоя покрытия, анализ исходных параметров лакокрасочного материала, определение необходимой толщины мокрого слоя покрытия и соответствующую настройку режима работы валковой окрашивающей машины линии покраски с последующим нанесением и сушкой лакокрасочного покрытия, непрерывное измерение толщин мокрого и сухого слоев покрытия в процессе покраски, анализ корректности настроек линии покраски и, в случае необходимости, их изменение, для настройки валковой окрашивающей машины линии покраски создают, используют и периодически обновляют базу данных рецептов, устанавливающих соответствие между исходными параметрами лакокрасочного материала и параметрами работы валковой окрашивающей машины линии покраски, обеспечивающими формирование необходимой толщины мокрого слоя покрытия, при этом в ходе анализа исходных параметров лакокрасочного материала предварительно окрашивают тестовую подложку, измеряют соотношение толщин мокрого и сухого слоев покрытия и используют полученное значение соотношения в качестве одного из исходных параметров лакокрасочного материала для указанной базы данных рецептов. Базу данных рецептов предпочтительно создают и используют следующим образом: выбирают из базы данных рецепт с наиболее близкими к текущим параметрами лакокрасочного материала; проверяют применимость рецепта путем выявления, находится ли толщина сухого слоя покрытия, ожидаемая при применении рецепта, в пределах установленного допуска относительно требуемой; если рецепт применим, настраивают валковую окрашивающую машину линию покраски в соответствии с параметрами ее работы из рецепта; если рецепт неприменим, создают новый рецепт с помощью оператора и/или путем прямого вычисления параметров работы валковой окрашивающей машины линии покраски из требуемой толщины сухого слоя покрытия и параметров лакокрасочного материала. Базу данных рецептов предпочтительно обновляют следующим образом: присваивают каждому рецепту значение рейтинга доверия; измеряют разность ожидаемой толщины сухого слоя покрытия согласно рецепту и реальной измеренной толщины полученного сухого слоя покрытия; если полученная разность укладывается в установленный допуск, то увеличивают значение рейтинга доверия рецепта; если полученная разность не укладывается в установленный допуск, то уменьшают значение рейтинга доверия рецепта. В ходе нанесения лакокрасочного покрытия предпочтительно непрерывно измеряют его плотность, а полученное значение используют при анализе корректности настроек валковой окрашивающей машины линии покраски. В ходе анализа исходных параметров лакокрасочного материала предпочтительно измеряют его вязкость, плотность и температуру. В ходе анализа исходных параметров лакокрасочного материала предпочтительно учитывают его тип, цвет, завод-производитель, а также заявленные производителем вязкость и плотность. В качестве параметров работы валковой окрашивающей машины линии покраски при ее настройке предпочтительно используют скорости вращения захватывающего и наносящего роликов, усилие прижатия между наносящим и захватывающим роликами, а также между наносящим и опорным роликами.

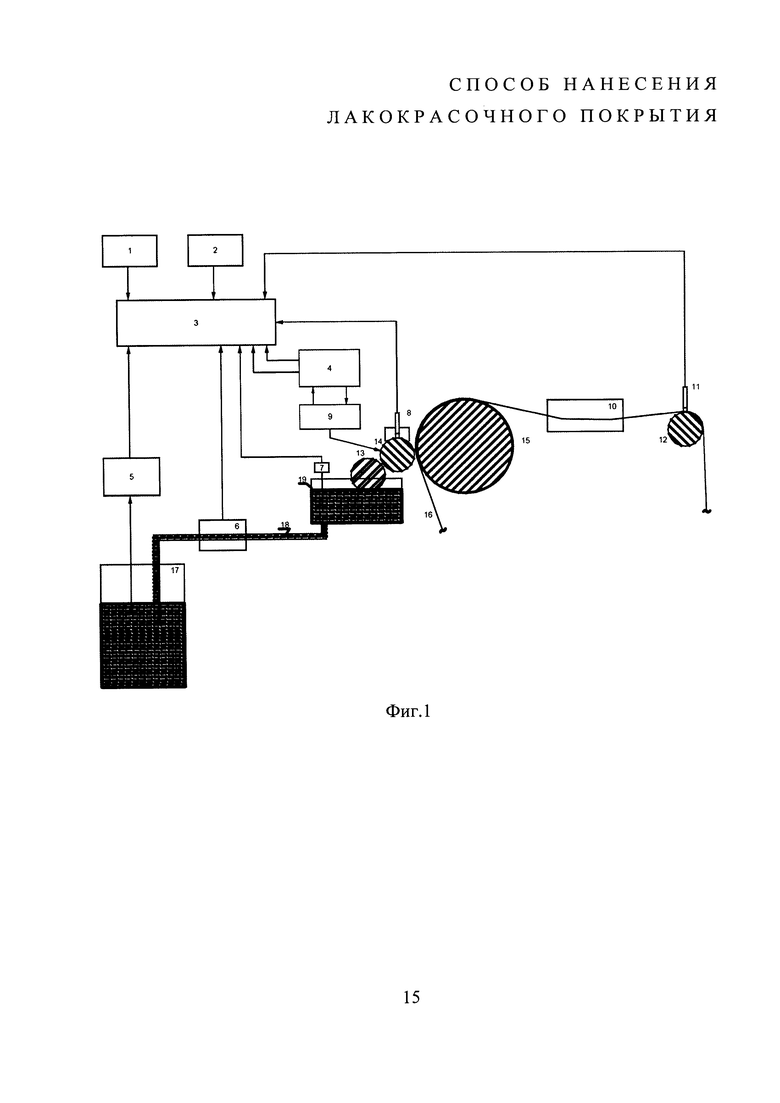

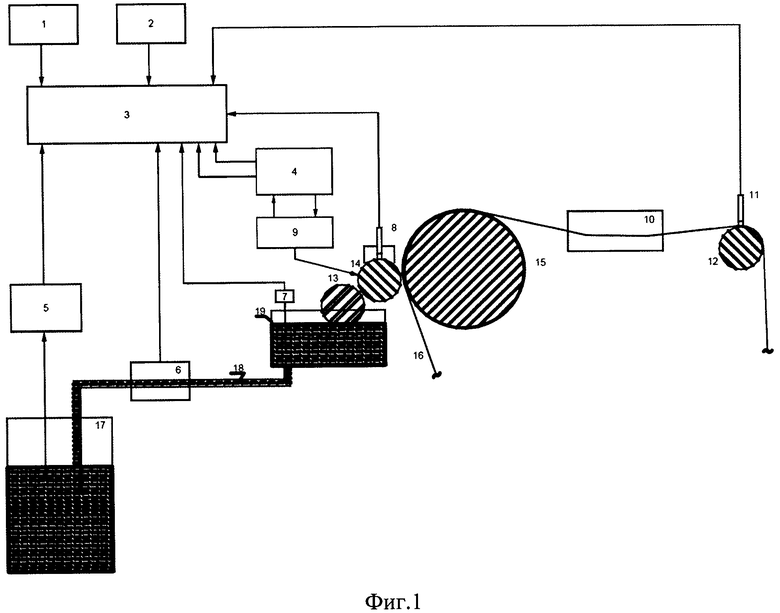

На фиг. 1 представлена принципиальная схема автоматической роликовой линии покраски, на которой может быть реализован предлагаемый способ;

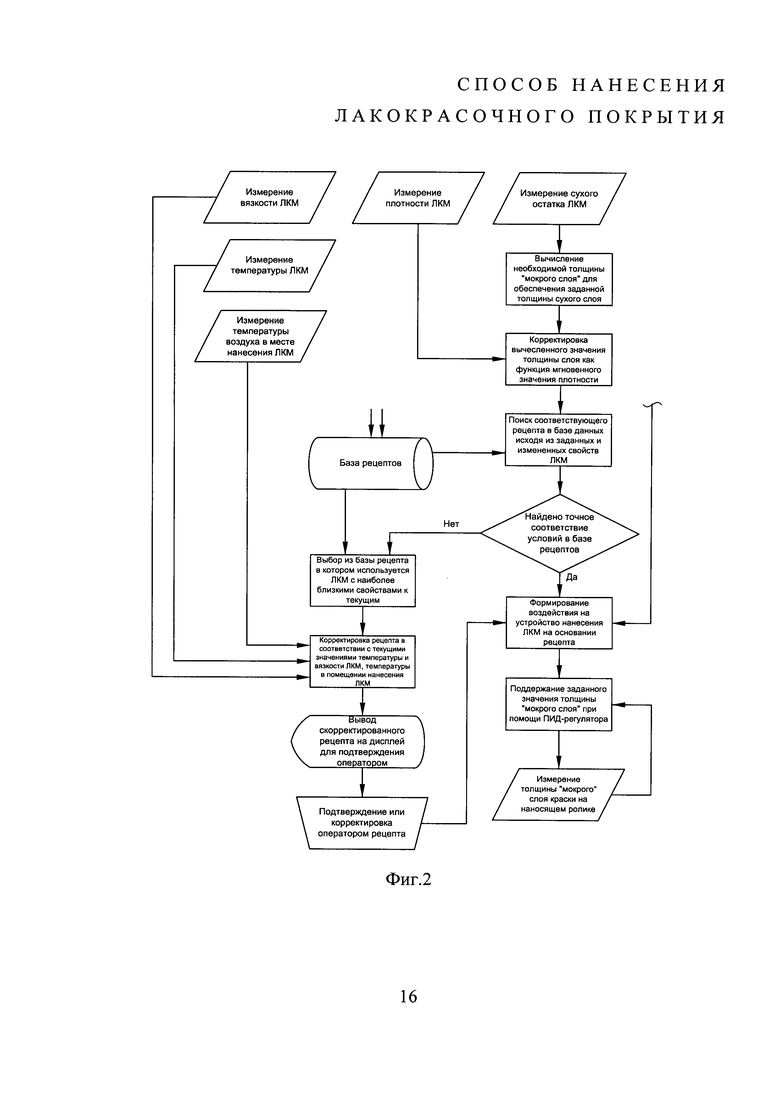

на фиг. 2 - алгоритм ее работы согласно предлагаемому способу.

Предлагаемый способ нанесения лакокрасочного покрытия предназначен для организации работы автоматической роликовой линии покраски (см. фиг. 1), в состав которой входят:

1 - устройство ввода исходных параметров ЛКМ;

2 - устройство задания требуемой толщины сухого слоя покрытия;

3 - аппаратно-расчетный комплекс;

4 - блок управления валковой окрашивающей машины;

5 - блок измерения сухого остатка ЛКМ;

6 - блок измерения исходных плотности, вязкости и температуры ЛКМ;

7 - датчик температуры наносимого ЛКМ;

8 - устройство измерения толщины мокрого слоя покрытия;

9 - исполнительные механизмы валковой окрашивающей машины;

10 - сушильная печь;

11 - устройство измерения толщины сухого слоя покрытия;

12 - обводной ролик валковой окрашивающей машины;

13 - захватывающий ролик валковой окрашивающей машины;

14 - наносящий ролик валковой окрашивающей машины;

15 - опорный ролик валковой окрашивающей машины;

16 - металлическая полоса;

17 - емкость с исходным ЛКМ;

18 - трубопровод;

19 - подающий лоток.

Упрощенно технологический процесс покраски заключается в переносе ЛКМ из емкости 17 на металлическую полосу 16 при помощи захватывающего 13 и наносящего 14 роликов. Ролик 13 захватывает ЛКМ из лотка 19. В лоток 19 ЛКМ поступает по трубопроводу 18 из емкости 17. Насосы перекачки ЛКМ, оборудование обеспечивающие вращение валов и другое вспомогательное оборудование для упрощения на схеме не показаны. При помощи опорного ролика 15 и обводного ролика 12 осуществляется транспортировка металлической полосы. Натяжные устройства, осуществляющие натяжение полосы, на чертежах не показаны. Полоса с нанесенным покрытием проходит сквозь сушильную печь 10, где происходит испарение из ЛКМ растворителей и полимеризация ЛКМ.

В ходе покраски устройства 8, 11 непрерывно оптическим методом проводят измерение толщин мокрого и сухого слоев покрытия, значение которых передают для анализа корректности настроек линии покраски в аппаратно-расчетный комплекс 3. Для увеличения точности измерений периодически мокрый слой краски на наносящем ролике 13 счищают ножом для регистрации оптического сигнала, соответствующего отражению луча от его поверхности. Дополнительно в аппаратно-расчетный комплекс 3 может поступать информация о скорости и времени перемешивания ЛКМ в емкости 19, а также количестве добавляемого растворителя.

Суть предлагаемого способа заключается в том, что для настройки валковой окрашивающей машины создают, используют и периодически обновляют базу данных рецептов, находящуюся в распоряжении аппаратно-расчетного комплекса 3. Указанные рецепты представляют собой файлы, устанавливающие соответствие между исходными параметрами ЛКМ материала и параметрами работы валковой окрашивающей машины, обеспечивающими формирование необходимой толщины мокрого слоя покрытия для получения толщины сухого слоя покрытия с минимальными отклонения от заданного значения. В частности, в рецепте содержатся необходимые значения скорости вращения захватывающего 13 и наносящего 14 роликов, усилия прижатия между наносящим 14 и захватывающим 13 роликами, а также между наносящим 14 и опорным 15 роликами. Возможна реализация способа и для трехвалковой схемы нанесения, когда между захватывающим и наносящим роликами установлен отжимной ролик, дозирующий количество краски, попадающей с захватывающего ролика на наносящий ролик. В таком случае в рецепт включают значения скоростей вращения захватывающего, отжимного и наносящего роликов, усилия прижатия между захватывающим и отжимным, отжимным и наносящим и между наносящим и опорным роликами. Параметры работы валковой окрашивающей машины из рецепта передают в блок управления 4 валковой окрашивающей машины и далее по дуплексным каналам с обратной связью через исполнительные механизмы 9 воздействуют на ролики 12-15. Значения параметров поддерживаются постоянными до получения новой команды от блока управления 4.

Первый рецепт вырабатывают в аппаратно-расчетном комплексе 3 на основании значения объемного сухого остатка, которое измеряется блоком 5. Блок 5 определяет величину изменения объема ЛКМ после прохождения процесса сушки и полимеризации в условиях, приближенных к режиму сушки и полимеризации в сушильной печи 10. На основе этого значения можно вычислить необходимую толщину мокрого слоя покрытия, наносимого на полосу 16, для получения требуемой толщины сухого слоя покрытия. Измерение объемного сухого остатка проводят всякий раз при смене емкости 19, либо при смене типа подаваемого ЛКМ.

Предложенный способ реализуют с помощью специальной компьютерной программы, установленной на аппаратно-расчетном комплексе 3, следующим образом (см. фиг. 2).

1) Для определения исходных параметров ЛКМ с помощью блока 6 измеряют его вязкость, плотность и температуру и передают их значения в аппаратно-расчетный комплекс 3. На линии покраски окрашивают тестовую подложку (металлическую полосу) и с помощью устройств 8, 11 измеряют толщины мокрого и сухого слоев покрытия. Используя устройство 1 (клавиатура, сенсорный экран) оператор вводит соотношение этих толщин в диалоговое окно программы это значение, а также тип, цвет, завод-производитель и заявленные производителем вязкость и плотность.

2) Задают с помощью устройства 2 (клавиатура, сенсорный экран) требуемую толщину сухого слоя покрытия. На основании этой толщины и введенного ранее соотношения толщин мокрого и сухого слоев в аппаратно-расчетном комплексе 3 путем вычисления определяют необходимую толщину мокрого слоя покрытия.

3) Постоянно в ходе процесса покраски с помощью блока 6 измеряют плотность ЛКМ, передают ее значение в аппаратно-расчетный комплекс 3 и используют это значение при анализе корректности настроек валковой окрашивающей машины.

4) Если с момента определения исходных параметров в соответствии с п. 1 произошли значительные изменения плотности ЛКМ, производят корректировку измеренного соотношения толщин мокрого и сухого слоев покрытия как функции плотности. Порог изменения плотности, после которого требуется корректировка, определяется опытным путем и задается оператором.

5) Из базы данных выбирают рецепт с наиболее близкими к текущим параметрами ЛКМ: типом ЛКМ, измеренному соотношению толщин сухого и мокрого слоев покрытия и плотности ЛКМ (эти и другие параметры ЛКМ содержатся в каждом файле рецепта).

6) При нахождении в базе данных сходных параметров ЛКМ считывают из соответствующего рецепта параметры работы валковой окрашивающей машины. На случай отсутствия точного совпадения предусмотрен алгоритм создания новых рецептов, приведенный ниже.

7) Проверяют применимость рецепта путем выявления, находится ли толщина сухого слоя покрытия, ожидаемая при применении рецепта, в пределах установленного оператором допуска относительно требуемой. Если да, то рецепт считается применимым и параметрами работы валковой окрашивающей машины из него передают в блок управления 4.

8) Аналогично описанному в п. 3 при помощи блока 6 производят постоянный контроль вязкости и передают измеренные значения в аппаратно-расчетный комплекс 3.

9) Аналогично с п. 8 контролируют температуру ЛКМ.

10) Дополнительно проводят измерение значения температуры воздуха в помещении нанесения ЛКМ, которое также передают в аппаратно-расчетный комплекс 3 для последующего анализа.

11) Если выбранный рецепт с наиболее близкими параметрами ЛКМ соответствии с п. 7 неприменим, программа переходит к созданию на его основе нового рецепта.

12) Производят корректировку рецепта с наиболее близкими параметрами ЛКМ на основании измеренных текущих параметров ЛКМ (см. пп. 3, 8, 9, 10) путем прямого вычисления параметров работы валковой окрашивающей машины с помощью аппаратно-расчетного комплекса 3.

13) Скорректированное значение параметров (новый рецепт) выводят на экран для анализа и подтверждения оператором.

14) Оператор анализирует сформированный новый рецепт, при этом имея возможность увидеть рецепт, взятый за основу, и все текущие параметры ЛКМ. Имея опыт работы линией покраски, оператор может сделать приблизительный вывод о том, пригоден ли данный рецепт, и увидеть грубые ошибки системы, если таковые возникнут. После этого оператор вносит в новый рецепт необходимые, по его мнению, корректировки или оставляет его без изменения и подтверждает его, передавая к дальнейшему использованию на блок управления 4.

15) Блок управления 4 формирует воздействия на исполнительные механизмы 9 в виде унифицированных токовых сигналов. В частности, сигнала, пропорционального давлению на наносящем ролике 13, от которого, в свою очередь, зависит толщина наносимого мокрого слоя покрытия.

16) Так как давление прижима наносящего ролика 13 является косвенным показателем толщины наносимого мокрого слоя покрытия, в систему введен регулятор, поддерживающий параметры работы валковой окрашивающей машины в соответствии с определенной толщиной мокрого слоя покрытия.

17) Для функционирования регулятора, указанного в п. 16, производят прямое измерение толщины мокрого слоя покрытия с помощью устройства 8. Информация об этом измерении передается в указанный регулятор (п. 16), который вносит поправку в параметры работы валковой окрашивающей машины.

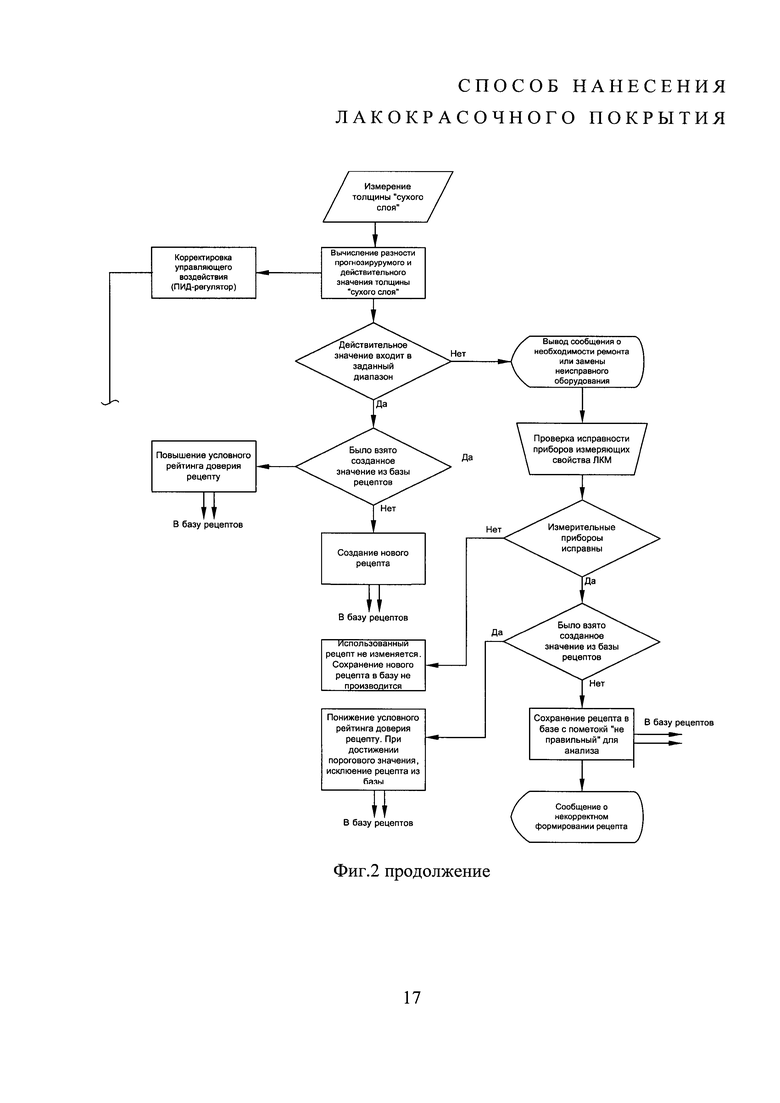

18) Для достижения максимальной точности регулирования и внесения корректировок в рецепты, каждому из них присваивают значение рейтинга доверия. Рейтинг доверия в условных единицах (баллах) записывают в базу в качестве характеристики рецепта. Для определения рейтинга доверия измеряют толщину сухого слоя покрытия с помощью устройства 11 без остановки процесса покраски непосредственно во время движения металлической полосы 16. Результаты измерений передаются в аппаратно-расчетный комплекс 3.

19) После поступления данных об очередном измерении толщины сухого слоя покрытия, аппаратно-расчетный комплекс 3 вычисляет разность ожидаемого согласно рецепту и реального значения этой толщины.

20) Производят сравнение полученной разности ожидаемого и реального значения толщины сухого слоя покрытия с установленным допуском, задаваемым оператором.

21) Если полученное значение разности укладывается в установленный допуск, то дальнейшие действия зависят от того, как был получен соответствующий рецепт.

22) Если полученное значение разности укладывается в допуск, и при этом рецепт взят не напрямую из базы, а получен в результате создания нового рецепта в соответствии с п. 12-4, то этот рецепт сохраняют в базе.

23) Если полученное значение разности укладывается в допуск, а рецепт был взят из базы, то система повышает его значение рейтинга доверия.

24) Значение разности ожидаемой и реальной толщин сухого слоя покрытия (п. 19) используют для мгновенной корректировки параметров валковой окрашивающей машины. Данная корректировка имеет более высокий приоритет по сравнению с заданием, введенным системой и оператором на основе рецепта из базы, и по сравнению с корректировкой по мокрому слою покрытия.

25) В случае, когда значение разности выходит за пределы установленного допуска (п. 20), формируют соответствующее сообщение для того, чтобы оператор мог предпринять корректирующие действия.

26) После получения сообщения о выходе за пределы установленного допуска (п. 25) оператор проверяет исправность измерительных приборов 5-8, 11.

27) После проверки оборудования оператор вводит в аппаратно-расчетный комплекс 3 информацию о том, исправны ли были приборы на момент измерения исходных параметров ЛКМ, использованных для выбора рецепта.

28) Как и в п. 21, дальнейшие действия зависят от того, был ли использован готовый рецепт из базы или новый рецепт, созданный с учетом поправок, зависящих от измерений параметров ЛКМ.

29) Если оборудование исправно и был использован новый рецепт, то его сохраняют с пометкой «не правильный» для последующего анализа.

30) После этого формируют сообщение о том, что был создан неправильный рецепт. На экран выводят сообщение о факте неправильного рецепта и все необходимые данные для анализа (исходные параметры ЛКМ и т.п.).

31) Если в п. 26 было установлено, что оборудование было не исправно в момент формирования рецепта или в момент нанесения ЛКМ, то с готовым рецептом из базы не производят никаких действий, а новый рецепт не сохраняют, так как нет подтверждения его правильности.

32) Если полученная разность не укладывается в установленный допуск (п. 20), оборудование было исправно, а рецепт был взят из базы, то уменьшают его значение рейтинга доверия.

Частоту управления и допустимые интервалы колебаний значений параметров при настройке линии покраски выбирают таким образом, чтобы избежать перерегулирования из-за статистических флуктуаций измеряемых параметров.

Результатом описанных выше действий является накопление в базе данных корректных рецептов, позволяющее минимизировать отклонение реальной толщины сухого слоя покрытия от требуемой, повышая стабильность толщины покрытия и качество работы линии покраски в целом. При этом использование готовой базы данных значительно упрощает получение покрытия с заданными параметрами и ускоряет процесс настройки линии покраски.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ | 2006 |

|

RU2312715C2 |

| СПОСОБ НАНЕСЕНИЯ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ | 2006 |

|

RU2312716C2 |

| Эпоксидный лакокрасочный материал, предназначенный для антикоррозионной защиты внутренней поверхности резервуаров со светлыми нефтепродуктами | 2020 |

|

RU2738711C1 |

| Способ реставрации повреждений лакокрасочных покрытий транспортных средств | 2022 |

|

RU2774511C1 |

| Способ получения многофункциональных защитных покрытий | 2015 |

|

RU2619687C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛЕНТУ | 2005 |

|

RU2380170C2 |

| СТРУЙНЫЙ МЕТОД ОЦИНКОВКИ ПОВЕРХНОСТЕЙ | 2011 |

|

RU2465967C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ АЛКИДНЫХ СМОЛ | 1999 |

|

RU2200176C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТАЛЬНОЙ ПРОКАТ | 2017 |

|

RU2655984C1 |

| УСТАНОВКА ДЛЯ ПОКРАСКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2008 |

|

RU2395347C1 |

Изобретение относится к способам нанесения жидкого лакокрасочного материала (ЛКМ) на поверхность листовой подложки путем перемещения по ее поверхности роликов валковой окрашивающей машины линии покраски и может быть использовано для автоматического управления процессом нанесения полимерного ЛКМ на металлическую полосу. Способ нанесения лакокрасочного покрытия с помощью автоматической роликовой линии покраски включает задание требуемой толщины сухого слоя покрытия, анализ исходных параметров ЛКМ, определение необходимой толщины мокрого слоя покрытия и соответствующую настройку режима работы валковой окрашивающей машины линии покраски с последующим нанесением и сушкой лакокрасочного покрытия, непрерывное измерение толщин мокрого и сухого слоев покрытия в процессе покраски, анализ корректности настроек линии покраски и, в случае необходимости, их изменение. Для настройки валковой окрашивающей машины линии покраски создают, используют и периодически обновляют базу данных рецептов. Указанные рецепты устанавливают соответствие между исходными параметрами ЛКМ и параметрами работы валковой окрашивающей машины линии покраски, обеспечивающими формирование необходимой толщины мокрого слоя покрытия. При этом в ходе анализа исходных параметров ЛКМ предварительно окрашивают тестовую подложку, измеряют соотношение толщин мокрого и сухого слоев покрытия и используют полученное значение соотношения в качестве одного из исходных параметров ЛКМ для указанной базы данных рецептов. Изобретение позволяет упростить получение покрытия с заданными параметрами при минимизации отклонения реальной толщины сухого слоя покрытия от требуемой. 6 з.п. ф-лы, 2 ил.

1. Способ нанесения лакокрасочного покрытия с помощью автоматической роликовой линии покраски, включающий задание требуемой толщины сухого слоя покрытия, анализ исходных параметров лакокрасочного материала, определение необходимой толщины мокрого слоя покрытия и соответствующую настройку режима работы валковой окрашивающей машины линии покраски с последующим нанесением и сушкой лакокрасочного покрытия, непрерывное измерение толщин мокрого и сухого слоев покрытия в процессе покраски, анализ корректности настроек линии покраски и, в случае необходимости, их изменение, отличающийся тем, что для настройки валковой окрашивающей машины линии покраски создают, используют и периодически обновляют базу данных рецептов, устанавливающих соответствие между исходными параметрами лакокрасочного материала и параметрами работы валковой окрашивающей машины линии покраски, обеспечивающими формирование необходимой толщины мокрого слоя покрытия, при этом в ходе анализа исходных параметров лакокрасочного материала предварительно окрашивают тестовую подложку, измеряют соотношение толщин мокрого и сухого слоев покрытия и используют полученное значение соотношения в качестве одного из исходных параметров лакокрасочного материала для указанной базы данных рецептов.

2. Способ по п. 1, отличающийся тем, что базу данных рецептов создают и используют следующим образом:

- выбирают из базы данных рецепт с наиболее близкими к текущим параметрами лакокрасочного материала;

- проверяют применимость рецепта путем выявления, находится ли толщина сухого слоя покрытия, ожидаемая при применении рецепта, в пределах установленного допуска относительно требуемой;

- если рецепт применим, настраивают валковую окрашивающую машину линию покраски в соответствии с параметрами ее работы из рецепта;

- если рецепт неприменим, создают новый рецепт с помощью оператора и/или путем прямого вычисления параметров работы валковой окрашивающей машины линии покраски из требуемой толщины сухого слоя покрытия и параметров лакокрасочного материала.

3. Способ по п. 1, отличающийся тем, что базу данных рецептов обновляют следующим образом:

- присваивают каждому рецепту значение рейтинга доверия;

- измеряют разность ожидаемой толщины сухого слоя покрытия согласно рецепту и реальной измеренной толщины полученного сухого слоя покрытия;

- если полученная разность укладывается в установленный допуск, то увеличивают значение рейтинга доверия рецепта;

- если полученная разность не укладывается в установленный допуск, то уменьшают значение рейтинга доверия рецепта.

4. Способ по п. 1, отличающийся тем, что в ходе нанесения лакокрасочного покрытия непрерывно измеряют его плотность, а полученное значение используют при анализе корректности настроек валковой окрашивающей машины линии покраски.

5. Способ по п. 1, отличающийся тем, что в ходе анализа исходных параметров лакокрасочного материала измеряют его вязкость, плотность и температуру.

6. Способ по п. 1, отличающийся тем, что в ходе анализа исходных параметров лакокрасочного материала учитывают его тип, цвет, завод-производитель, а также заявленные производителем вязкость и плотность.

7. Способ по п. 1, отличающийся тем, что в качестве параметров работы валковой окрашивающей машины линии покраски при ее настройке используют скорости вращения захватывающего и наносящего роликов, усилие прижатия между наносящим и захватывающим роликами, а также между наносящим и опорным роликами.

| JPH 10249262 A, 22.09.1998 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЛАКА | 1999 |

|

RU2225265C2 |

| Турбина внутреннего горения | 1930 |

|

SU21594A1 |

| RU 112200 U1, 10.01.2012. | |||

Авторы

Даты

2017-12-07—Публикация

2017-02-13—Подача