Изобретение относится к прокатному производству и может быть использовано в отделениях покрытий листопрокатных цехов, имеющих в своем составе агрегаты для нанесения лакокрасочных материалов (ЛКМ) на рулонный полосовой прокат.

Известен способ нанесения лакокрасочного покрытия (эмали) двухвалковой машиной, при котором вновь закачиваемая эмаль подается на регулирующий валок дозирующим устройством, выполненным в виде емкости, которая образует с поверхностью валка регулируемую щель [Оборудование для получения лакокрасочных покрытий. А.Д.Яковлев, В.Г.Евстигнеев, П.Г.Гисин, Ленинград: Химия, 1982, с.102, рис.5.9(б)].

Недостаток известного способа состоит в отсутствии фильтрации и слабой циркуляции лакокрасочного материала в емкости подачи, большой чувствительности системы к изменению температурно-вязкостных показателей эмали.

Вследствие прямой подачи лакокрасочного материала на захватывающий валок без предварительной фильтрации твердых частиц, содержащихся в эмали, не исключена возможность их налипания на поверхность захватывающего или наносящего валков или попадание в зону нанесения эмали с последующим переносом на полосу и образованием дефектов лакокрасочного покрытия "рисунок от валков", "отпечаток", "механические повреждения покрытия". Малый объем емкости не позволяет стабилизировать и усреднить температурно-вязкостные показатели лакокрасочных материалов во времени. Вследствие этого, при закачивании в емкость новой порции эмали со значениями температуры и вязкости, отличными от показателей эмали, закаченной ранее, будет наблюдаться визуальное отличие оттенка лакокрасочного покрытия на готовой продукции в виде разнооттеночности.

Наиболее близким по своей технической сущности к предлагаемому изобретению является способ нанесения лакокрасочного материала на окрашиваемую поверхность полосы, включающий как минимум захват жидкого лакокрасочного материала захватывающим валком, вращающимся в поддоне с эмалью, перенос эмали с захватывающего валка на наносящий и окрашиваемую поверхность полосы, постоянную подачу лакокрасочного материала, осовобожденного от пузырьков воздуха, в красочный поддон со дна специального отстойника [Современный цех холодной прокатки углеродистых сталей /И.В.Франценюк, Ю.Д.Железнов, Л.А.Кузнецов и др., М.: Металлургия, 1984 с.82, рис.34] - прототип.

Недостатки известного способа заключаются в следующем:

1. Для реализации способа дополнительно требуется отстойник лакокрасочного материала, со дна которого подается эмаль, лишенная пузырьков воздуха. Использование этой дополнительной емкости приводит к дополнительным сложностям в ведении технологического процесса (мытье емкости при переходе с краски одного цвета на краску другого цвета, дополнительный расход растворителя, непроизводительные простои агрегата при переходах с краски на краску и т.д.), что увеличивает удельный расход растворителя на очистку емкости и увеличивает удельный расход краски, расходуемой на покрытие 1 м2 полосы.

2. При данной схеме подачи краски циркуляция и перемешивание эмали в красочном поддоне не улучшается и, следовательно, усреднение температурно-вязкостных показателей не происходит.

3. Фильтрация лакокрасочных материалов в данном способе нанесения не предусмотрена, что может привести к образованию дефектов на окрашенной поверхности в связи с неизбежным наличием в лакокрасочных материалах твердых включений, в т.ч. и получаемых при полимеризации в процессе хранения самих ЛКП.

Предлагаемый ниже способ нанесения лакокрасочного покрытия (эмали) на металлическую полосу устраняет вышеупомянутые недостатки.

Техническая задача состоит в улучшении процесса подачи, циркуляции и перемешивания предварительно отфильтрованной эмали, закачиваемой в красочный поддон с основным ее объемом в целях усреднения температурно-вязкостных показателей. Решается данная техническая задача за счет предварительной фильтрации новой порции эмали, подаваемой в красочный поддон через фильтрующую ткань, и последующую подачу ее в толщу основного объема ЛКМ в поддоне в двух взаимно противоположных направлениях, чем достигается технический эффект повышения выхода годного металла от окрашенного на заказ, в снижении удельного расхода эмалей и растворителя на покрытие, уменьшении расхода металла и снижении отсортировки холоднокатаного окрашенного металла по дефектам поверхности, что в целом позволяет повысить рентабельность производства металла с лакокрасочным покрытием на 3-7%.

Цель достигается применением способа нанесения лакокрасочного покрытия на окрашиваемую поверхность полосы, включающего, как минимум, захват жидкого лакокрасочного покрытия захватывающим валком, вращающимся в поддоне с эмалью, перенос слоя эмали с захватывающего валка на наносящий и окрашиваемую поверхность полосы, постоянную подачу лакокрасочного покрытия в поддон, и предусматривает при подаче в поддон лакокрасочных материалов предварительную фильтрацию ЛКМ с последующей подачей новой "порции" лакокрасочного материала под давлением в толщу объема эмали в поддоне в двух взаимно противоположных направлениях относительно середины полосы по ширине параллельно зоне захвата эмали захватывающим валком.

Известное и предложенное технические решения имеют следующие общие технические признаки.

1. Оба технических решения являются способами подачи эмали в красочный поддон валковых машин.

2. Оба технических решения обеспечивают нанесение ЛКМ на металлическую полосу с использованием захватывающего и наносящего валков.

Отличия предложенного способа от прототипа заключаются в следующем.

1. В предлагаемом способе предусмотрена предварительная фильтрация эмали. В прототипе фильтрация ЛКМ не предусмотрена.

2. В предлагаемом способе предусмотрена подача новой порции ЛКМ в красочный поддон под давлением, инициирующим перемешивание эмали в красочном поддоне и усреднение ее состава.

3. Подачу ЛКМ осуществляют в толщу основного объема, в двух взаимно противоположных направлениях, параллельно захватывающему валку, что дополнительно создает перемешивание и тем самым усредняет объем ЛКМ в красочном поддоне.

3. Не требуется дополнительная специальная емкость для отстоя ЛКМ от пузырьков воздуха со всеми издержками от ее применения.

Указанные отличительные признаки упрощают процедуру формирования равномерной и стабильной пленки эмали по всем вышеперечисленным признакам.

Сущность предлагаемого изобретения состоит в следующем.

Предлагаемый способ нанесения ЛКП на металлическую полосу предусматривает подачу эмали в красочный поддон, захват жидкой эмали захватывающим валком, перенос ее по крайней мере на один валок (наносящий) с последующим нанесением на движущуюся металлическую полосу, либо на вращающемся металлическом опорном ролике, на который давит наносящий валок, либо путем прижатия последнего к движущейся металлической полосе, находящейся под натяжением. Ролики прижаты друг к другу и окрашиваемой полосе для формирования равномерного по ширине окрашиваемой полосы слоя ЛКМ. В процессе сушки и полимеризации на поверхности окрашиваемой полосы должен сформироваться равномерный слой ЛКМ, при условии однородной полимеризованной пленки по всей ширине окрашенной полосы.

Однако если это условие нарушается, то на поверхности окрашеной полосы видны дефекты: разноооттеночность, разнооттеночность в виде пробуксовок и рисок, теневые продольные полосы, риски, царапины, прочие повреждения лакокрасочного покрытия и т.д.

Разнооттеночность лакокрасочного покрытия на готовой продукции в виде пробуксовок и рисок, а также теневых продольных полос обусловлена различной толщиной наносимой пленки ЛКМ по ширине окрашиваемой полосы, что может быть связано в т.ч. и с различными температурно-вязкостными показателями эмали в поддоне.

Основной объем эмали в поддоне имеет, как правило, более высокую температуру и меньшую вязкость (нагрев эмали происходит за счет межвалкового трения и циркуляции) по сравнению с температурно-вязкостными показателями новых порций эмали, закачиваемых в поддон.

Новая порция эмали, отличная по температурно-вязкостным показателям, поступающая в поддон в случае недостаточного ее перемешивания с основным объемом в красочном поддоне вносит нестабильность в процесс формирования толщины, микрорельефа и оттенка пленки эмали по ширине полосы.

Особенно существенно это отличие в зимний период. Новая порция эмали без предварительного перемешивания с основным объемом подается на его поверхность в направлении зоны захвата, где часть ее сразу захватывается захватывающим валком и далее переносится на наносящий валок и на окрашиваемую полосу. Так как температурно-вязкостные показатели вновь подаваемой эмали отличаются от тех же показателей ее основного объема по причинам, описанным выше, то условия формирования "финишной" пленки на поверхности валков и далее на поверхности полосы будут различны по ширине изделия. Участок эмали с большей относительной вязкостью и меньшей температурой, как правило, после предварительного отжима между захватывающим (регулирующим - при применении трехвалкового способа нанесения ЛКМ) и наносящим валками формирует больший по толщине участок лакокрасочной пленки на готовом прокате с более темным оттенком вдоль линии прокатки. И наоборот, участок эмали с меньшей вязкостью и большей температурой формирует более светлые продольные линии, так называемые дефекты полимерного покрытия: разнооттеночность в виде пробуксовки, риски, теневые продольные полосы.

Эмаль, ранее использованная в покраске, остаток которой был слит из красочного поддона при окончании покраски при повторном закачивании даже при одинаковой температуре ее с основным объемом имеет меньшую вязкость и так же дает более светлый оттенок пленки из-за наличия в составе ее небольшого количества растворителя, используемого в процессе промывки элементов красящих головок валковых машин.

Для устранения вышеотмеченных недостатков в предлагаемом изобретении заложена специфика подачи новой порции эмали в толщу основного ее объема (подающее устройство с фильтрующими мешками погружено на дно красочного поддона), что интенсифицирует перемешивание новой порции с основным объемом.

Эмаль подают одновременно в двух направлениях параллельно оси захватывающего валка и зоне захвата эмали под давлением, создаваемым насосом перекачки эмали. Т.е. смешивание новой порции эмали с усреднением ее температурно-вязкостных показателей происходит за зоной захвата, а захватывающий валок захватывает и переносит слой уже стабильной по всем показателям эмали на наносящий валок и далее на окрашиваемую полосу.

Стабильность температурно-вяэкостных показателей наносимых лакокрасочных материалов способствует формированию равной по толщине, микрорельефу и оттенку пленки покрытия на готовой продукции и позволяет уменьшить образование на окрашенной полосе таких дефектов, как разноооттеночность, разнооттеночность в виде пробуксовок и рисок, теневые продольные полосы, риски.

Не исключено попадание в подаваемую эмаль инородных частиц после промывки красящих головок перед подачей эмали в красочный поддон (ворсинки ветоши, сгустки эмали, продукты износа полиуретанового покрытия наносящего валка), твердых частиц, сгустков и т.п., попавших в эмаль результате повторного использования остатков эмали в покраске, чистке опорных роликов от налипшей на них эмали. Эмаль, удаленная с опорного ролика пластинчатым ножом, по желобковой системе обратно поступает в резервуар и далее в красочный поддон. Такая эмаль также может содержать сгустки и инородные частицы, попавшие с поверхности полосы в результате транспортировки. Инородные частицы, попавшие в эмаль, в свою очередь приведут к таким дефектам лакокрасочного покрытия, как рисунок от валков в виде отпечатка, механические повреждения покрытия в виде царапин.

Для устранения дефектов (риски, царапины, прочие повреждения лакокрасочного покрытия и т.д.) предлагаемым изобретением предусмотрена предварительная фильтрация инородных частиц фильтрующим элементом (например, нейлоновыми мешками с каждой стороны подачи ЛКМ. Инородные частицы не поступают в красочный поддон, что предотвращает их перенос на окрашиваемую поверхность металлической полосы, образование вышеупомянутых дефектов на поверхности окрашиваемой полосы не происходит.

Все вышеперечисленное свидетельствует о соответствии предложенного технического решения критерию "существенных отличий".

Пример реализации изобретения

Опробование предлагаемого способа нанесения ЛКМ на окрашиваемую металлическую полосу производилось на агрегагате полимерных покрытий №1 (АПП-1) ОАО "НЛМК".

В красочный поддон валковой машины №2 АПП-1 через специальное устройство, описанное ниже, позволяющее подавать эмаль от насоса из бочки с эмалью было закачено 230 л. полиэфирной эмали RAL 9003.

Затем поддон был поднят на уровень захватывающего валка. Погружение захватывающего валка в поддоне составило 60 мм. К захватывающему валку был подведен и прижат наносящий валок с давлением 600 кг, и оба валка были поджаты с давлением к вращающемуся опорному ролику, по которому перемещалась подготовленная к окраске металлическая полоса с цинковым покрытием. Усилие прижатия наносящего валка к опорному барабану составило 800 кг. Эмаль, захваченная из лакокрасочного поддона захватывающим валком, переносилась на наносящий валок, а затем на окрашиваемую полосу, равномерно растекаясь по поверхности. При этом в красочный поддон продолжали подавать эмаль из расходной емкости на дно красочного поддона через поршневой насос, выходной шланг которого посредством резьбового соединения был соединен с входным патрубком специального устройства для подачи ЛКМ на дно поддона в двух взаимно противоположных направлениях. На выходные отверстия данного устройства были надеты два нейлоновых мешка, осуществлявших фильтрацию ЛКМ от сгустков эмали и твердых частиц. Благодаря такому способу подачи эмаль циркулировала по красочному поддону, сливаясь через переливной стакан и желобки в емкость для подачи. Излишки эмали с опорного ролика также счищались металлическим ножом и по желобкам подавались в емкость для подачи, т.е ЛКМ циркулировала по кругу. По мере расхода ЛКМ в емкость подачи добавляли предварительно перемешанную новую порцию эмали из бочки.

При переходе на другой цвет красочный поддон опускали, наносящий ролик отводили от опорного ролика с окрашиваемой полосой, а захватывающий валок отводили от наносящего. Агрегат остановили, произвели слитие эмали с красочного поддона в бочки, промыли поддон и емкость подачи растворителем и вытерли насухо ветошью. В емкость подачи слили 400 л предварительно перемешанной краски RAL 9016, затем с помощью подающего насоса и устройства подачи произвели наполнение красочного поддона новой эмалью и продолжили технологический процесс покраски.

По прототипу подачу эмали в красочный поддон осуществляли переливом из специальной буферной емкости через патрубок, вваренный в нижнюю часть емкости, чем достигался эффект освобождения подаваемой эмали от пузырьков воздуха.

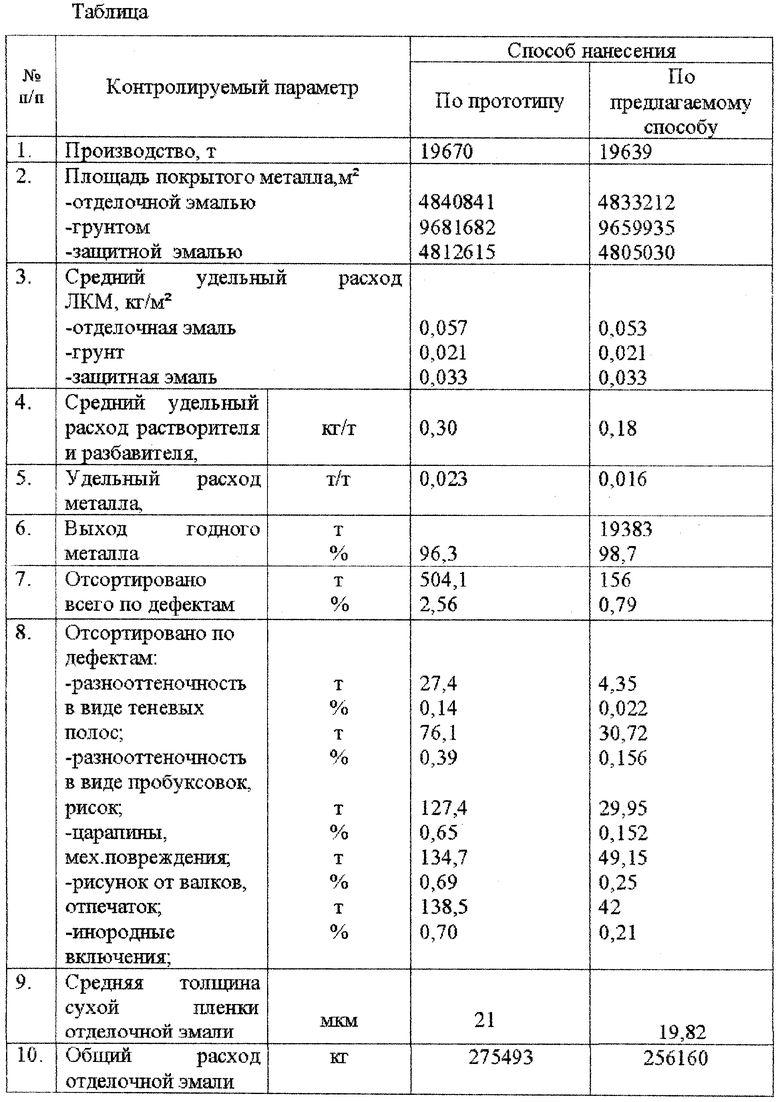

Другие варианты реализации способа и показатели их эффективности приведены в таблице.

Как следует из данных, приведенных в таблице, наименьший удельный расход ЛКМ и растворителя на покраску обеспечивает предлагаемый способ нанесения. Средний удельный расход лицевой эмали при использовании предлагаемого способа нанесения составил 0,053 кг/м2, по способу-прототипу - 0.057 кг/м2, средний расход растворителя и разбавителя при окраске металла по предлагаемому способу составил 0,18 кг/т, по прототипу - 0.3 кг/т. Это объясняется отсутствием в предлагаемом способе буферной емкости и исключением дополнительного расхода растворителя для промывки внутренней поверхности емкости от остатков эмали (при переходе с одного цвета на другой), которая, смешиваясь с растворителем в процессе промывки, уходит в отходы.

Также с помощью дополнительного перемешивания и циркуляции эмали по прелагаемому способу обеспечивается стабильная по оттенку пленки отделочной эмали с меньшей толщиной (19.82 мкм по предлагаемому способу, 21.1 мкм - по прототипу), что позволяет существенно экономить отделочную эмаль. Кроме того, при каждом переходе с одного цвета эмали на другой производится промывка узлов и элементов красочных головок растворителем. В результате каждой такой промывки примерно 100 кг эмали, слитой с красочного поддона и желобковой системы имеет повышенное содержание растворителя. Повторная переработка такой эмали стала возможной при использовании способа, предложенного в изобретении, т.к. при повторной переработке происходит постепенное перемешивание ее с основным объемом с усреднением температурно-вязкостных показателей. При применении же способа-прототипа эта эмаль уходила в дополнительные отходы.

Предварительная фильтрация эмали в предлагаемом способе позволяет перерабатывать эмаль с продуктами износа полиуретанового слоя, полученными при выкрошке наносящего валка. Размер ячейки фильтра позволяет отсекать твердые инородные включения, сгустки эмали, что значительно снижает отсортировку металла по дефектам лакокрасочного покрытия (инородные включения, рисунок от валков, отпечаток, механические повреждения в виде царапин). Как видно из таблицы, фактическая суммарная отсортировка по указанным выше дефектам при окраске металла по предлагаемому способу в 3.31 раза меньше, чем по способу-прототипу.

Подача эмали под давлением в толщу ее основного объема в красочном поддоне в двух взаимно противоположных направлениях параллельно зоне захвата улучшает циркуляцию и перемешивание ее с усреднением температурно-вязкостных показателей. Новая порция эмали ни сразу поступает в зону захвата, а после ее дополнительного тщательного перемешивания в красочном поддоне и уже не вносит нежелательного изменения в процесс формирования равномерной пленки ЛКМ на поверхности захватывающего и наносящего валков и далее на полосе, что значительно снижает выход несоответствующей продукции по дефектам толщины, оттенка и микрорельефа пленки ЛКМ, таким как разнооттеночность в виде теневых продольных полос, разнооттеночность в виде пробуксовок, рисок. Как видно из таблицы, применение предлагаемого способа позволяет снизить отсортировку окрашенного металла во второй класс покрытия по сравнению со способом-прототипом в 2.95 раза.

При окраске по предлагаемому способу расход металла в обрезь составил 0,016 т/т (по прототипу 0,023 т/т) за счет снижения количества вырубаемых дефектных участков лакокрасочного покрытия с дефектами покрытия, приведенными выше, а также участков полосы с пережженным покрытием на участках печей сушки, полученных при остановках агрегата для устранения вышеперечисленных дефектов.

Технико-экономические преимущества предложенного способа нанесения ЛКП заключаются в повышении выхода годного металла от окрашенного на заказ, в снижении удельного расхода эмалей и растворителя на покрытие, уменьшении расхода металла и снижении отсортировки холоднокатаного окрашенного металла по дефектам поверхности, что в целом позволяет повысить рентабельность производства металла с лакокрасочным покрытием на 3-7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ | 2006 |

|

RU2312716C2 |

| СПОСОБ НАНЕСЕНИЯ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ | 2017 |

|

RU2637914C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ АЛКИДНЫХ СМОЛ | 1999 |

|

RU2200176C2 |

| НИТРОЦЕЛЛЮЛОЗНО-ПОЛИУРЕТАНОВАЯ ЭМАЛЬ | 1996 |

|

RU2103298C1 |

| Способ производства коррозионностойкого окрашенного стального проката с цинк-алюминий-магниевым покрытием | 2020 |

|

RU2727391C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 2005 |

|

RU2280662C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ С БИОЦИДНЫМИ СВОЙСТВАМИ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНОЙ ДОБАВКИ С БИОЦИДНЫМИ СВОЙСТВАМИ | 2007 |

|

RU2338765C1 |

| Способ производства коррозионностойкого стального листа | 2020 |

|

RU2771720C2 |

| Способ нанесения антикоррозионного покрытия на детонирующий удлиненный заряд | 2016 |

|

RU2618044C1 |

| Атмосферостойкий лак и базовая эмаль для получения многослойной системы покрытия | 2023 |

|

RU2831646C2 |

Изобретение относится к прокатному производству и может быть использовано в отделениях покрытий листопрокатных цехов, имеющих в своем составе агрегаты полимерных покрытий рулонного проката. Способ нанесения лакокрасочного покрытия на окрашиваемую поверхность полосы включает как минимум захват жидкого лакокрасочного материала захватывающим валком, вращающимся в поддоне с эмалью, перенос слоя эмали с захватывающего валка на наносящий и окрашиваемую поверхность полосы, постоянную подачу лакокрасочного материала в поддон. Отличительной особенностью способа является предварительная фильтрация ЛКМ перед подачей в красочный поддон и подача новой "порции" ЛКМ под давлением в толщу объема эмали в поддоне в двух взаимно противоположных направлениях относительно середины полосы по ширине параллельно зоне захвата эмали захватывающим валком. Техническая задача, решаемая изобретением, состоит в отделении эмали, поступающей в поддон, от инородных включений, в улучшении перемешивания и циркуляции ее в красочном поддоне в целях усреднения ее свойств по ширине захватывающего валка и снижении отсортирования холоднокатаных полос в пониженное качество по дефектам поверхности лакокрасочного покрытия. 1 табл.

Способ нанесения лакокрасочного покрытия на окрашиваемую поверхность полосы, включающий как минимум захват жидкого лакокрасочного материала захватывающим валком, вращающимся в поддоне с эмалью, перенос слоя эмали с захватывающего валка на наносящий и окрашиваемую поверхность полосы, постоянную подачу лакокрасочного покрытия в поддон, отличающийся тем, что при подаче в поддон лакокрасочные материалы проходят предварительную фильтрацию, а подача новой порции лакокрасочного материала осуществляется под давлением в толщу объема эмали в поддоне в двух взаимно противоположных направлениях относительно середины полосы по ширине параллельно зоне захвата эмали захватывающим валком.

| ФРАНЦЕНЮК И.В | |||

| и др | |||

| Современный цех холодной прокатки углеродистых сталей | |||

| - М.: Металлургия, 1984, с.82, рис.34 | |||

| СПОСОБ НАНЕСЕНИЯ ЭМАЛИ НА СТАЛЬНЫЕ ДЕТАЛИ | 1997 |

|

RU2109846C1 |

| ЛАКОНАЛИВНАЯ МАШИНА | 1972 |

|

SU426715A1 |

| Устройство для нанесения двухкомпонентных материалов с большим соотношением компонентов | 1976 |

|

SU608558A1 |

Авторы

Даты

2007-12-20—Публикация

2006-01-27—Подача