Изобретение относится к огнеупорной промышленности, а именно к производству огнеупорных изделий и футеровок, устойчивых к воздействию расплавов металлов, шлаков, штейнов, цементного клинкера и т.д.

Известен способ получения огнеупорных изделий путем вакуумирования, пропитки их раствором сернокислого магния и полуторной окиси хрома с последующей термообработкой в окислительной среде при 1600-1650°С (Патент СССР, №507546).

Однако такие огнеупорные изделия обладают недостаточно высокой стойкостью в службе при контакте с расплавами металлов, шлаков штейнов и цементного клинкера, вследствие участия размещаемого в порах в процессе пропитки оксида магния, который модифицирует пропитывающий корродирующий компонент без повышения вязкости расплава в порах. А жидкоподвижность расплава корродирующего компонента, как известно, провоцирует ускорение процесса износа огнеупора. Кроме того, термообработка при 1600-1650°С требует дополнительных затрат энергии.

Известен способ получения огнеупорных изделий, включающий пропитку путем погружения в раствор сульфата магния, выдерживания в растворе с последующим проведением тепловой обработки (Патент КНР № CN 103172405).

Однако такие огнеупоры в условиях влажной воздушной среды достаточно быстро покрываются слоем высолов, который необходимо удалять вручную, изделия при хранении склеиваются между собой и их трудно отделить друг от друга. Наличие оксида магния в порах не препятствует глубокому проникновению корродирующего расплава по порам в структуру огнеупора.

Наиболее близким по технической сущности к заявляемому является огнеупорное изделие, поровое пространство которого как минимум на 70% (по объему) заполнено гидратом и сульфатом магния. Соединения магния заполняют поровое пространство в процессе пропитки насыщенным раствором соли - эпсомитом (сульфатом магния - MgSO4⋅7H2O) с последующей сушкой изделия при температуре около 250°F (121°С) (Патент США, № US 3489580).

Основным недостатком такого огнеупорного изделия является разложение при температуре выше 700°С находящегося в поровом пространстве сульфата магния MgSO4⋅7H2O с выделением газообразных SO2 и O2. SO2-содержащий газ воздействует на структуру различных фаз огнеупора, вызывая их эрозию и разрушение. Огнеупоры обладают недостаточно высокой стойкостью в службе при контакте с расплавами металлов, шлаков штейнов и цементного клинкера, вследствие участия размещаемого в порах в процессе пропитки оксида магния в модифицировании пропитывающего корродирующего компонента без повышения вязкости расплава в порах. Кроме того, в условиях пребывания изделий во влажной воздушной среде последние достаточно быстро впитывают влагу и покрываются слоем высолов, который необходимо удалять вручную. Изделия при хранении склеиваются между собой и их трудно отделить друг от друга.

Как известно, наиболее сильное разрушение огнеупоров происходит в результате их взаимодействия с расплавами металла и шлака. Компоненты шлакового расплава (Fe2O3, CaO, SiO2, Al2O3 и др.) проникают по порам огнеупора внутрь и образуют так называемую рабочую зону. Оксиды кремния и кальция мигрируют вглубь огнеупора и концентрируются на расстоянии 20-30 мм от горячей поверхности, образуя плотную переходную зону, насыщенную силикатами, корродирующими периклаз, шпинели, муллит.

Технический результат изобретения заключается в создании огнеупоров, обладающих высокой устойчивостью к пропитке и к корродирующему воздействию шлакового расплава, характеризуемых высокими термомеханическими свойствами при температуре эксплуатации.

Указанный технический результат достигается тем, что в огнеупорном изделии на основе периклаза, и/или глинозема, и/или хромита, и/или форстерита, и/или герцинита, и/или оксида циркония, и/или алюмосиликатов, характеризуемом наличием пор в структуре, заполненных оксидами металлов, согласно изобретению, поры на 40-70% от общей пористости заполнены оксидами алюминия, циркония, хрома по отдельности или их смесями.

Указанный технический результат достигается также тем, что по способу получения огнеупорного изделия на основе периклаза, и/или глинозема, и/или хромита, и/или форстерита, и/или герцинита, и/или оксида циркония, и/или алюмосиликатов, включающему заполнение пор в структуре оксидами металлов путем пропитки изделия водными растворами гидроксихлорида алюминия, гидроксихлорида циркония, гидроксинитрата алюминия, гидроксинитрата циркония, гидроксихромата алюминия, гидроксихромата натрия, гидроксихромата циркония и последующую термообработку изделий, согласно изобретению изделие пропитывают водными растворами указанных гидроксисолей алюминия, циркония, хрома по отдельности с концентрацией оксидов в пределах 31-50%, или смесями указанных гидроксисолей алюминия, циркония, хрома с концентрацией оксидов в пределах 15-50%, а термообработку осуществляют при температуре не ниже 250°С.

Гидроксисоли в заявляемом изобретении служат источниками оксидов алюминия, циркония и хрома в огнеупоре и применяются в виде водных растворов, например, гидроксихлорида алюминия, гидроксихлорида циркония, гидроксинитрата алюминия, гидроксинитрата циркония, гидроксихромата алюминия, гидроксихромата натрия, где они присутствуют в форме кристаллогидратов, и имеют концентрацию соответствующих оксидов в пределах 15-50 мас. %.

В процессе нагрева огнеупорного изделия, пропитанного водным раствором гидроксисоли с заявленной концентрацией оксида (в пределах 15-50%), происходит удаление несвязанной воды, затем полимеризация соли в несколько стадий, при дальнейшем повышении температуры выделяются высокодисперсные оксид алюминия, оксид циркония, оксид хрома.

Например, для гидроксихлорида алюминия процесс разложения до Al2O3 описывается следующим образом:

до 200°С теряется 2,5-3 молекул воды;

при 200-250°С теряется еще 3-3,5 молекул воды и одна молекула HCl и остается Al(ОН)3;

при 250-450°С происходит дегидратация с образованием Al2O3.

Термообработку пропитанных гидроксисолями металлов изделий необходимо проводить при температуре не ниже 250°С для полного удаления растворителя гидроксисоли - воды и выделения из гидроксисоли молекулярной воды (а также в случае применения гидроксихлорида алюминия - HCl молекулы). Дальнейшая тепловая обработка до температуры не ниже 450°С, обеспечивающая окончательную дегидратацию гидроксисоли с образованием оксидов металлов в порах, происходит при нагреве футеровки, выполненной из пропитанных изделий, перед началом ее эксплуатации.

При термообработке пропитанных гидроксисолями металлов изделий при температуре ниже 250°С не обеспечивается полное разложение гидроксисоли до гидроксида металла, вследствие чего при хранении изделий, особенно во влажной среде, велика вероятность образования на их поверхности высолов из-за обратимости процесса потери молекулярной влаги.

Высокодисперсные оксиды металлов, образующиеся в порах огнеупора в результате дегидратации, фактически присутствуют в наноформе и за счет развитой удельной поверхности и высокой активности вступают в химическое взаимодействие с оксидами в расплавах шлака, штейна, цементного клинкера, проникающих по порам в структуру огнеупора в процессе службы. Оксиды алюминия, циркония и хрома повышают вязкость расплава непосредственно в порах, тем самым ограничивая его дальнейшее продвижение в структуре огнеупора и препятствуя ее разрушению.

В результате экспериментов авторами установлена оптимальная концентрация растворов гидроксисолей металлов, при которой обеспечивается удовлетворительная пропитка огнеупорного изделия. При концентрации оксидов менее 15% раствор не достаточно вязкий и вытекает из структуры огнеупора, не задерживаясь в поровом пространстве. При концентрации оксидов более 50% вязкость раствора слишком высока, что снижает интенсивность и глубину проникновения.

Гидроксисоли с концентрацией оксидов в пределах 15-50% проникают по порам огнеупорного изделия, заполняя их. Пропитка изделия осуществляется без применения вакуума и с применением вакуума, причем вакуумирование изделия может осуществляться неоднократно. Доля заполненных пор в объеме огнеупора от общего количества пор составляет 40-70%. В результате многочисленных экспериментов установлено, что без применения вакуума доля заполненных оксидами пор составляет 40-50%, а с применением вакуума составляет 50-60%, а в случае неоднократного применения вакуума достигает 70%. При доле заполненных оксидами пор от общего количества пор менее 40% эффект повышения вязкости проникающего расплава минимален и не влияет на глубину его проникновения в структуру огнеупора. Доля заполненных пор 70% от общего количества пор является максимальной, так как остальная часть пор - непроницаемые для жидких сред даже при пропитке с применением вакуума.

Для целей заявляемого технического решения используются огнеупорные изделия различного химического состава с учетом особенностей их применения в конкретных высокотемпературных агрегатах.

Реализация настоящего изобретения поясняется на отдельных примерах, не ограничивающих другие варианты в пределах формулы изобретения.

Пример 1. Огнеупорное изделие периклазохромитового состава пропитывают гидроксихлоридом циркония с концентрацией ZrO2 31%. Предварительно изделие нагревают в газовой печи до температуры 100°С, затем нагретое изделие помещают в вакуумную камеру. Из вакуумной камеры откачивают воздух до разрежения - 1 атм, затем подают в нее 31%-ный раствор гидроксихлорида циркония, нагретый до температуры 45°С. В вакуумной камере создают давление 10 атм, под действием которого пропитывающий раствор заполняет поры, продолжительность выдержки под давлением - 2 часа. После пропитки огнеупорное изделие подвергают термообработке при 250°С в газовой печи в течение 8 часов.

Пример 2. Огнеупорное изделие периклазогерцинитового состава пропитывают гидроксинитратом алюминия с концентрацией Al2O3 35%. Предварительно изделие нагревают в газовой печи до температуры 115°С, затем нагретое изделие помещают в 35%-ный раствор гидроксинитрата алюминия, нагретый до температуры 50°С. Продолжительность выдержки в растворе - 1 час. После пропитки огнеупорное изделие подвергают термообработке при 250°С в газовой печи в течение 12 часов. Пропитка и последующая термообработка огнеупорного изделия осуществлялась в три приема при тех же условиях.

Пример 3. Огнеупорное изделие периклазофорстеритового состава пропитывают гидроксихроматом циркония с концентрацией ZrO2 32%. Предварительно изделие нагревают в газовой печи до температуры 120°С, затем нагретое изделие помещают в 32%-ный раствор гидроксихромата циркония, нагретый до температуры 45°С. Продолжительность выдержки в растворе - 1,5 часа. После пропитки огнеупорное изделие подвергают термообработке при 250°С в газовой печи в течение 8 часов.

Пример 4. Огнеупорное изделие алюмохромоксидного состава пропитывают гидроксихроматом натрия с концентрацией Cr2O3 35%. Предварительно изделие нагревают в газовой печи до температуры 100°С, затем нагретое изделие помещают в вакуумную камеру. Из вакуумной камеры откачивают воздух до разрежения - 1 атм, затем подают в нее 35%-ный раствор гидроксихромата натрия, нагретый до температуры 55°С. В вакуумной камере создают давление 12 атм, под действием которого пропитывающий раствор заполняет поры, продолжительность выдержки под давлением - 3 часа. После пропитки огнеупорное изделие подвергают термообработке при 250°С в газовой печи в течение 8 часов. Пропитка и последующая термообработка огнеупорного изделия осуществлялась в два приема при тех же условиях.

Пример 5. Огнеупорное изделие периклазохромитового состава пропитывают гидроксихлоридом циркония с концентрацией ZrO2 50%. Предварительно изделие нагревают в газовой печи до температуры 100°С, затем нагретое изделие помещают в вакуумную камеру. Из вакуумной камеры откачивают воздух до разрежения - 1 атм, затем подают в нее 50%-ный раствор гидроксихлорида циркония, нагретый до температуры 45°С. В вакуумной камере создают давление 12 атм, под действием которого пропитывающий раствор заполняет поры, продолжительность выдержки под давлением - 4 часа. После пропитки огнеупорное изделие подвергают термообработке при 250°С в электропечи в течение 8 часов.

Пример 6. Огнеупорное изделие периклазохромитового состава пропитывают смесью гидроксихлорида циркония с концентрацией ZrO2 31% с гидроксихлоридом алюминия с концентрацией Al2O3 20%, взятых в соотношении 10:90. Предварительно изделие нагревают в газовой печи до температуры 100°С, затем нагретое изделие помещают в вакуумную камеру. Из вакуумной камеры откачивают воздух до разрежения - 1 атм, затем подают в нее нагретую до температуры 45°С смесь растворов гидроксихлорида циркония с концентрацией ZrO2 31% с гидроксихлоридом алюминия с концентрацией Al2O3 20%, взятых в соотношении 10:90. В вакуумной камере создают давление 10 атм, под действием которого пропитывающий раствор заполняет поры, продолжительность выдержки под давлением - 2 часа. После пропитки огнеупорное изделие подвергают термообработке при 400°С в газовой печи в течение 8 часов.

Пример 7. Огнеупорное изделие периклазохромитового состава пропитывают смесью гидроксихлорида циркония с концентрацией ZrO2 31% с гидроксихлоридом алюминия с концентрацией Al2O3 20%, взятых в соотношении 50:50. Предварительно изделие нагревают в газовой печи до температуры 100°С, затем нагретое изделие помещают в вакуумную камеру. Из вакуумной камеры откачивают воздух до разрежения - 1 атм, затем подают в нее нагретую до температуры 45°С смесь растворов гидроксихлорида циркония с концентрацией ZrO2 31% с гидроксихлоридом алюминия с концентрацией Al2O3 20%, взятых в соотношении 50:50. В вакуумной камере создают давление 10 атм, под действием которого пропитывающий раствор заполняет поры, продолжительность выдержки под давлением - 2 часа. После пропитки огнеупорное изделие подвергают термообработке при 250°С в газовой печи в течение 8 часов.

Пример 8. Огнеупорное изделие периклазохромитового состава пропитывают смесью гидроксихлорида циркония с концентрацией ZrO2 31% с гидроксихлоридом алюминия с концентрацией Al2O3 20%, взятых в соотношении 90:10. Предварительно изделие нагревают в газовой печи до температуры 100°С, затем нагретое изделие помещают в вакуумную камеру. Из вакуумной камеры откачивают воздух до разрежения - 1 атм, затем подают в нее нагретую до температуры 45°С смесь растворов гидроксихлорида циркония с концентрацией ZrO2 31% с гидроксихлоридом алюминия с концентрацией Al2O3 20%, взятых в соотношении 90:10. В вакуумной камере создают давление 10 атм, под действием которого пропитывающий раствор заполняет поры, продолжительность выдержки под давлением - 2 часа. После пропитки огнеупорное изделие подвергают термообработке при 400°С в газовой печи в течение 8 часов.

Пример 9. Огнеупорное изделие периклазохромитового состава пропитывают смесью гидроксихлорида циркония с концентрацией ZrO2 20% с гидроксинитратом алюминия с концентрацией Al2O3 30%, взятых в соотношении 40:60. Предварительно изделие нагревают в электропечи до температуры 100°С, затем нагретое изделие помещают в вакуумную камеру. Из вакуумной камеры откачивают воздух до разрежения - 1 атм, затем подают в нее нагретую до температуры 45°С смесь растворов гидроксихлорида циркония с концентрацией ZrO2 20% с гидроксинитратом алюминия с концентрацией Al2O3 30%, взятых в соотношении 40:60. В вакуумной камере создают давление 12 атм, под действием которого пропитывающий раствор заполняет поры, продолжительность выдержки под давлением - 3 часа. После пропитки огнеупорное изделие подвергают термообработке при 420°С в газовой печи в течение 8 часов.

Пример 10. Огнеупорное изделие периклазохромитового состава пропитывают смесью гидроксихромата натрия с концентрацией Cr2O3 35% с гидроксихлоридом алюминия с концентрацией Al2O3 15%, взятых в соотношении 30:70. Предварительно изделие нагревают в газовой печи до температуры 100°С, затем нагретое изделие помещают в вакуумную камеру. Из вакуумной камеры откачивают воздух до разрежения - 1 атм, затем подают в нее нагретую до температуры 45°С смесь растворов гидроксихромата натрия с концентрацией Cr2O3 35% с гидроксихлоридом алюминия с концентрацией Al2O3 15%, взятых в соотношении 30:70. В вакуумной камере создают давление 10 атм, под действием которого пропитывающий раствор заполняет поры, продолжительность выдержки под давлением - 2 часа. После пропитки огнеупорное изделие подвергают термообработке при 250°С в газовой печи в течение 8 часов.

Пример 11. Огнеупорное изделие периклазохромитового состава пропитывают смесью гидроксихромата натрия с концентрацией Cr2O3 35% с гидроксихлоридом алюминия с концентрацией Al2O3 28%, взятых в соотношении 80:20. Предварительно изделие нагревают в газовой печи до температуры 100°С, затем нагретое изделие помещают в вакуумную камеру. Из вакуумной камеры откачивают воздух до разрежения - 1 атм, затем подают в нее нагретую до температуры 45°С смесь растворов гидроксихромата натрия с концентрацией Cr2O3 35% с гидроксихлоридом алюминия с концентрацией Al2O3 28%, взятых в соотношении 80:20. В вакуумной камере создают давление 10 атм, под действием которого пропитывающий раствор заполняет поры, продолжительность выдержки под давлением - 2 часа. После пропитки огнеупорное изделие подвергают термообработке при 350°С в газовой печи в течение 8 часов.

Пример 12. Огнеупорное изделие хромитопериклазового состава пропитывают смесью гидроксихлорида алюминия с концентрацией Al2O3 20% с гидроксихроматом натрия с концентрацией Cr2O3 35%, взятых в соотношении 60:40. Предварительно изделие нагревают в газовой печи до температуры 110°С, затем нагретое изделие помещают в вакуумную камеру. Из вакуумной камеры откачивают воздух до разрежения - 1 атм, затем подают в нее нагретую до температуры 55°С смесь гидроксихлорида алюминия с концентрацией Al2O3 20% с гидроксихроматом натрия с концентрацией Cr2O3 35%, взятых в соотношении 60:40. В вакуумной камере создают давление 11 атм, под действием которого пропитывающий раствор заполняет поры, продолжительность выдержки под давлением - 2 часа. После пропитки огнеупорное изделие подвергают термообработке при 250°С в газовой печи в течение 8 часов. Пропитка и последующая термообработка огнеупорного изделия осуществлялись в три приема при тех же условиях.

Пример 13. Огнеупорное изделие периклазового состава пропитывают смесью гидроксихлорида циркония с концентрацией ZrO2 20% с гидроксинитратом алюминия с концентрацией Al2O3 30% и гидроксихроматом натрия с концентрацией Cr2O3 20%, взятых в соотношении 20:60:20. Предварительно изделие нагревают в газовой печи до температуры 120°С, затем нагретое изделие помещают в вакуумную камеру. Из вакуумной камеры откачивают воздух до разрежения - 1 атм, затем подают в нее нагретую до температуры 60°С смесь гидроксихлорида циркония с концентрацией ZrO2 20% с гидроксинитратом алюминия с концентрацией Al2O3 30% и гидроксихроматом натрия с концентрацией Cr2O3 20%, взятых в соотношении 20:60:20. В вакуумной камере создают давление 12 атм, под действием которого пропитывающий раствор заполняет поры, продолжительность выдержки под давлением - 3,5 часа. После пропитки огнеупорное изделие подвергают термообработке при 350°С в газовой печи в течение 8 часов.

Пример 14. Огнеупорное изделие периклазогерцинитового состава пропитывают смесью гидроксихлорида циркония с концентрацией ZrO2 31% с гидроксихлоридом алюминия с концентрацией Al2O3 20%, взятых в соотношении 10:90. Предварительно изделие нагревают в газовой печи до температуры 115°С, затем нагретое изделие помещают в вакуумную камеру. Из вакуумной камеры откачивают воздух до разрежения - 1 атм, затем подают в нее нагретую до температуры 50°С смесь гидроксихлорида циркония с концентрацией ZrO2 31% с гидроксихлоридом алюминия с концентрацией Al2O3 20%, взятых в соотношении 10:90. В вакуумной камере создают давление 11 атм, под действием которого пропитывающий раствор заполняет поры, продолжительность выдержки под давлением - 4 часа. После пропитки огнеупорное изделие подвергают термообработке при 450°С в газовой печи в течение 12 часов.

Пример 15. Огнеупорное изделие периклазошпинельного состава пропитывают смесью гидроксинитрата циркония с концентрацией ZrO2 25% с гидроксинитратом алюминия с концентрацией Al2O3 35%, взятых в соотношении 50:50. Предварительно изделие нагревают в газовой печи до температуры 105°С, затем нагретое изделие помещают в вакуумную камеру. Из вакуумной камеры откачивают воздух до разрежения - 1 атм, затем подают в нее нагретую до температуры 45°С смесь гидроксинитрата циркония с концентрацией ZrO2 25% с гидроксинитратом алюминия с концентрацией Al2O3 35%, взятых в соотношении 50:50. В вакуумной камере создают давление 10 атм, под действием которого пропитывающий раствор заполняет поры, продолжительность выдержки под давлением - 3,5 часа. После пропитки огнеупорное изделие подвергают термообработке при 400°С в газовой печи в течение 6 часов. Пропитка и последующая термообработка огнеупорного изделия осуществлялись в два приема при тех же условиях.

Пример 16. Огнеупорное изделие периклазоцирконового состава пропитывают смесью гидроксинитрата циркония с концентрацией ZrO2 25% с гидроксинитратом алюминия с концентрацией Al2O3 35%, взятых в соотношении 50:50. Предварительно изделие нагревают в электропечи до температуры 105°С, затем нагретое изделие помещают в вакуумную камеру. Из вакуумной камеры откачивают воздух до разрежения - 1 атм, затем подают в нее нагретый до температуры 20°С смесь гидроксинитрата циркония с концентрацией ZrO2 25% с гидроксинитратом алюминия с концентрацией Al2O3 35%, взятых в соотношении 50:50. В вакуумной камере создают давление 12 атм, под действием которого пропитывающий раствор заполняет поры, продолжительность выдержки под давлением - 4 часа. После пропитки огнеупорное изделие подвергают термообработке при 200°С в электропечи в течение 10 часов.

Пример 17. Огнеупорное изделие алюмохромоксидного состава пропитывают смесью гидроксихромата натрия с концентрацией Cr2O3 35% с гидроксихлоридом алюминия с концентрацией Al2O3 28%, взятых в соотношении 80:20. Предварительно изделие нагревают в газовой печи до температуры 100°С, затем нагретое изделие помещают в вакуумную камеру. Из вакуумной камеры откачивают воздух до разрежения - 1 атм, затем подают в нее нагретую до температуры 55°С смесь гидроксихромата натрия с концентрацией Cr2O3 35% с гидроксихлоридом алюминия с концентрацией Al2O3 28%, взятых в соотношении 80:20. В вакуумной камере создают давление 12 атм, под действием которого пропитывающий раствор заполняет поры, продолжительность выдержки под давлением - 3 часа. После пропитки огнеупорное изделие подвергают термообработке при 250°С в газовой печи в течение 8 часов. Пропитка и последующая термообработка огнеупорного изделия осуществлялись в два приема при тех же условиях.

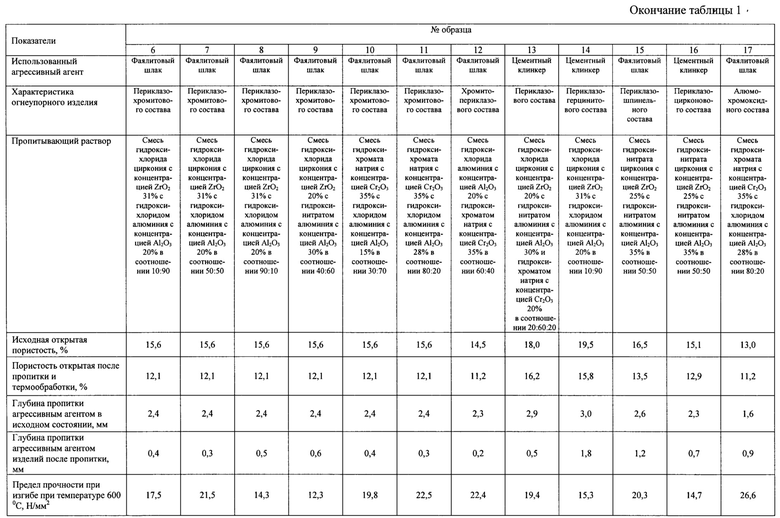

Для сравнения огнеупорные изделия периклазохромитового состава, аналогичного примеру 1, но без пропитки (примеры 18-19), подвергли одновременно с изделиями, использованными в примерах 1-17 в барабанной лабораторной печи, воздействию расплава фаялитового штейна (изделия №1, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 15, 17) и расплава цементного клинкера (изделия №2, 13, 14, 16). Определяли глубину пропитки агрессивным агентом изделий в исходном состоянии и пропитанных растворами гидроксисолей. Определяли открытую пористость изделий до и после пропитки растворами гидроксисолей, а также предел прочности при изгибе при 600°С. Технический результат оценивали по совокупности термомеханических показателей свойств и по глубине пропитки агрессивным агентом изделий в исходном состоянии и пропитанных растворами гидроксисолей.

Анализ микроструктуры изделий по примерам №2, 3 показал наличие оксидов в порах в объеме 40-50%, для примеров №1, 5, 6, 7, 8, 9, 10, 11, 13, 14, 16 - 50-60% объема пор заполняются оксидами металлов, для примеров 4, 12, 15, 17 - 60-70% объема пор заполняются оксидами металлов.

Результаты испытаний представлены в таблице 1.

Результаты испытаний подтверждают, что размещение в порах огнеупорного изделия оксидов алюминия, циркония, хрома позволяет повысить устойчивость к агрессивному воздействию расплавов шлака, штейна, цементного клинкера вследствие создания в порах барьера проникновению шлака за счет повышения вязкости шлака непосредственно в порах в процессе его взаимодействия с упомянутыми оксидами.

Заявляемое изобретение обеспечивает получение огнеупорных изделий с высокими термомеханическими свойствами при комнатной и высокой температурах, с высокой коррозионной устойчивостью к воздействию агрессивных расплавов металлов, шлаков, штейнов и цементного клинкера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКАЯ ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2515144C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2060819C1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

| СПОСОБ ЛЕГИРОВАНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2525889C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ | 1998 |

|

RU2168484C2 |

| Способ получения нанопористой керамики на основе муллита | 2020 |

|

RU2737298C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ И ОГНЕУПОР С ИСПОЛЬЗОВАНИЕМ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ | 2013 |

|

RU2541997C1 |

| МИКРОСФЕРИЧЕСКИЙ ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C- C | 1992 |

|

RU2019290C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1998 |

|

RU2151124C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2412758C1 |

Изобретение относится к огнеупорной промышленности, а именно к производству огнеупорных изделий и футеровок, устойчивых к воздействию расплавов металлов, шлаков, штейнов, цементного клинкера и т.д. Огнеупорное изделие на основе периклаза, глинозема, хромита, оксида циркония, силикатов или их смесей характеризуется тем, что поры на 40-70% заполнены оксидами алюминия, циркония, хрома по отдельности или их смесями. Способ получения огнеупорного изделия включает пропитку изделия водными растворами гидроксисолей алюминия, циркония, хрома с концентрацией оксидов в пределах 15-50% по отдельности или в смеси, а термообработку осуществляют при температуре не ниже 250°С. Заполнение пор гидроксисолями металлов осуществляется под вакуумом неоднократно. Для пропитки используют гидроксихлорид алюминия и/или циркония, гидроксинитрат алюминия и/или циркония, а также гидроксихроматы алюминия, натрия или циркония. Технический результат изобретения – повышение устойчивости огнеупоров к корродирующему воздействию шлакового расплава, а также повышение термомеханических свойств при температуре эксплуатации. 2 н. и 2 з.п. ф-лы, 1 табл., 17 пр.

1. Огнеупорное изделие на основе периклаза, и/или глинозема, и/или хромита, и/или форстерита, и/или герцинита, и/или оксида циркония, и/или алюмосиликатов, характеризуемое наличием заполненных оксидами металлов пор в структуре, отличающееся тем, что поры на 40-70% от общей пористости заполнены оксидами алюминия, циркония, хрома по отдельности или их смесями.

2. Способ получения огнеупорного изделия на основе периклаза, и/или глинозема, и/или хромита, и/или форстерита, и/или герцинита, и/или оксида циркония, и/или алюмосиликатов, включающий заполнение пор в структуре оксидами металлов путем пропитки изделия водными растворами гидроксихлорида алюминия, гидроксихлорида циркония, гидроксинитрата алюминия, гидроксинитрата циркония, гидроксихромата алюминия, гидроксихромата натрия, гидроксихромата циркония и последующей термообработки изделий, отличающийся тем, что изделие пропитывают водными растворами указанных гидроксисолей алюминия, циркония, хрома по отдельности с концентрацией оксидов в пределах 31-50% или смесями указанных гидроксисолей алюминия, циркония, хрома с концентрацией оксидов в пределах 15-50%, а термообработку осуществляют при температуре не ниже 250°С.

3. Способ получения огнеупорного изделия по п. 2, отличающийся тем, что заполнение пор гидроксисолями металлов осуществляется под вакуумом.

4. Способ получения огнеупорного изделия по п. 2, отличающийся тем, что заполнение пор гидроксисолями металлов осуществляется под вакуумом неоднократно.

| СПОСОБ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК АЛЮМОСИЛИКАТНОГО ОГНЕУПОРА | 2011 |

|

RU2474559C1 |

| US 3817781 A, 18.06.1974 | |||

| US 4077808 A, 07.03.1978 | |||

| СПОСОБ ЗАЩИТЫ УГЛЕГРАФИТОВОГО МАТЕРИАЛА ОТ ОКИСЛЕНИЯ | 2004 |

|

RU2252191C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| JP 1056386 A, 03.03.1989 | |||

| US 3489580 A, 13.01.1970. | |||

Авторы

Даты

2017-12-11—Публикация

2015-12-29—Подача