ОБЛАСТЬ ТЕХНИКИ

Задачей настоящего изобретения является создание способа сборки шин и передаточного устройства установки для сборки шин для колес транспортных средств.

Настоящее изобретение находится в объеме процессов и устройств для сборки шин для колес транспортных средств.

В частности, настоящее изобретение относится к области способов и устройств, приспособленных при сборке шины для контроля и проверки правильного расположения и правильной сборки на барабане компонентов, предназначенных для формирования невулканизированной шины.

Шина для колес транспортных средств обычно содержит конструкцию каркаса, содержащую, по меньшей мере, один слой каркаса, имеющий концевые клапаны, зацепленные с соответствующими крепежными кольцевыми конструкциями. В радиально внешнем положении относительно конструкции каркаса, с ней связана конструкция брекера, содержащая один или более слоев брекера, расположенных в радиальном наложении друг на друга и относительно слоя каркаса, имеющих текстильные или металлические армирующие корды с поперечной ориентацией и/или, по существу, параллельно направлению кругового удлинения шины. В радиально внешнем положении относительно конструкции брекера, наложен беговой пояс, который также выполнен из эластомерного материала, как и другие составляющие полуфабриката шины. Узел, по меньшей мере, указанной конструкции брекера и указанного бегового пояса образует конструкцию коронной зоны шины. Соответствующие боковины, выполненные из эластомерного материала, также наносятся на боковые поверхности конструкции каркаса, каждая из которых продолжается от одного из боковых краев бегового пояса до соответствующей крепежной кольцевой конструкции к бортам. В шинах «бескамерного» типа, слой каркаса внутренне покрыт слоем эластомерного материала, Предпочтительно, с бутиловым основанием, обычно называемым «герметизирующим слоем», имеющим оптимальные характеристики воздухонепроницаемости и продолжающимся от одного из бортов к другому.

Циклы производства шины предусматривают процесс сборки, в котором различные конструктивные элементы самой шины изготавливаются и/или собираются на одном или нескольких барабанах.

Созданные невулканизированные шины передаются на линию формовки и вулканизации, где запускается процесс формовки и вулканизации, который адаптирован для образования конструкции шины согласно желаемой геометрии и рисунку протектора.

ОПРЕДЕЛЕНИЯ

Термин «эластомерный материал» предназначен для обозначения композиции, содержащей, по меньшей мере, один эластомерный полимер и, по меньшей мере, один армирующий наполнитель. Предпочтительно, такая композиция также содержит добавки, такие как, например, сшивающий агент и/или пластифицирующий агент. Из-за присутствия сшивающего агента, посредством нагревания, такой материал может быть сшит для образования конечного готового продукта.

Под «компонентом» или «конструктивным компонентом» шины подразумевается любой ее один участок, способный выполнять свою собственную функцию, или ее часть. Ниже приведены, например, компоненты шины: герметизирующий слой, под герметизирующий слой, вставки боковины, сердечники бортов, вставки наполнителя, анти абразивный элемент, боковины, слой/слои каркаса, слой (слои) брекера, беговой пояс, брекерный браслет, подслой бегового пояса, вставки под брекер и т.д., или их часть.

Под «обрабатываемой шиной» подразумевается, по меньшей мере, один компонент или конструктивный компонент шины, нанесенный на барабан.

Термины «радиальный» и «осевой», а также выражения «радиально внутренний/внешний» и «в осевом направлении внутренний/внешний» используются для ссылки, соответственно, на перпендикулярное направление и параллельное направление к оси вращения шины/обрабатываемой шины и/или барабана.

Плоскость определяется как «радиальная», когда она содержит ось вращения обрабатываемой шины/шины и/или барабана.

Термин «плоскость симметрии шины/обрабатываемой шины» обозначает плоскость симметрии, ортогональную оси вращения шины/обрабатываемой шины.

Термины «окружный» и «по окружности» вместо этого используются посредством ссылки на направление кольцевого удлинения шины/обрабатываемой шины.

Под «центром шины/обрабатываемой шины» подразумевается точка пересечения между осью вращения и плоскостью симметрии шины/обрабатываемой шины.

Под «плоскостью средней линии барабана» подразумевается плоскость, ортогональная оси вращения барабана, которая разделяет барабан на две половины.

Под «центром барабана» подразумевается точка пересечения между осью вращения и средней линией плоскости барабана.

Под «продольной осью передаточного устройства» подразумевается прямая ось цилиндра, вписанная между захватывающими поверхностями передаточного устройства, по меньшей мере, в состояниях захвата.

Что касается передаточного устройства, плоскость определяется как «радиальная», когда она содержит вышеуказанную продольную ось.

Под «диагональной плоскостью передаточного устройства» подразумевается плоскость, ортогональная продольной оси передаточного устройства, которая разделяет передаточное устройство на две половины.

Под «центром передаточного устройства» подразумевается точка пересечения между продольной осью и диагональной плоскостью передаточного устройства.

Под «продольным центрированием» обрабатываемой шины относительно передаточного устройства подразумевается соответствие между центром обрабатываемой шины и центром передаточного устройства.

Под «продольным центрированием» барабана относительно передаточного устройства подразумевается соответствие между центром барабана и центром передаточного устройства.

Под «соосностью» между обрабатываемой шиной и передаточным устройством подразумевается, что продольная ось передаточного устройства совпадает с осью вращения обрабатываемой шины, то есть указанные оси не наклонены относительно друг друга и/или в поперечном направлении смещены относительно друг друга.

Под «соосностью» между барабаном и передаточным устройством подразумевается, что продольная ось передаточного устройства совпадает с осью вращения барабана, то есть указанные оси не наклонены относительно друг друга и/или в поперечном направлении смещены относительно друг друга.

Как правило, из этого следует, что передаточное устройство и обрабатываемая шина (или передаточное устройство и барабан) могут быть соосными и центрированными в продольном направлении, соосными, но не продольно центрированными, продольно центрированными, но несоосными.

УРОВЕНЬ ТЕХНИКИ

Документ WO 2009128046 иллюстрирует сборочную станцию, в которой втулка каркаса и внешняя втулка, изготовленные на соответствующих сборочных линиях, взаимно связаны. Сборочная станция объединяет зацепляющие устройства, альтернативно соединенные со вспомогательным барабаном, несущим внешнюю втулку, и со сборочным барабаном, несущим втулку каркаса. Захватывающий узел захватывает внешнюю втулку из вспомогательного барабана, соединенного с зацепляющими устройствами, чтобы расположить ее вокруг втулки каркаса, которую несет сборочный барабан. Формующие устройства, функционально соединенные со сборочным барабаном, вызывают радиальное расширение втулки каркаса, чтобы соединить ее с внешней втулкой, удерживаемой захватывающим узлом.

Документ JP 2012236392 A иллюстрирует передаточное устройство, используемое для извлечения протекторного кольца из формующего барабана и транспортировки его в положение для нанесения, в котором такое протекторное кольцо наносится на внешнюю часть базового элемента невулканизированной шины, которую несет формующий барабан. Передаточное устройство позволяет оценить отсутствие выравнивания между указанным передаточным устройством и формующим барабаном через первый лазерный датчик расстояния и второй лазерный датчик расстояния, установленные на опорное кольце передаточного устройства. Первый и второй датчик измеряют расстояния, соответственно, вдоль X и Y от опорного вала формующего барабана.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Заявитель осознал необходимость улучшения качества производимых шин и обеспечения их более полного соответствия с конструктивными характеристиками, в частности шин, компоненты которых получены путем нанесения полуфабрикатов на один или несколько барабанов, переносимых и перемещаемых устройствами перемещения с несколькими степенями свободы, сконфигурированными для перемещения барабанов в трехмерном пространстве, такими как, например, многоосные роботы, Предпочтительно, но не обязательно, антропоморфные роботы.

Заявитель фактически заметил, что такие известные устройства перемещения с множественными степенями свободы иногда не способны обеспечить точность и повторяемость позиционирования обрабатываемой шины, необходимые для оптимизации качества собранных шин и, следовательно, их рабочих характеристик.

Заявитель, в частности, заметил, что такие устройства перемещения с несколькими степенями свободы не позволяют обеспечить вышеупомянутую точность и повторяемость позиционирования между элементами шины во время сборки.

Заявитель заметил, что такие ошибки позиционирования создают дефекты и неоднородности на собранных шинах. Ошибки позиционирования могут также привести к изменчивости характеристик между одной шиной и следующей.

Дефекты, неоднородности и изменчивость часто не видны на готовой шине, но могут быть видны только через динамические испытания.

Такие дефекты, неоднородности и изменчивость в конечном итоге влияют на характеристики, которые произведенные шины способны представлять.

Заявитель понял, что вышеупомянутые дефекты и неоднородности возникают, в частности, из-за ошибок центрирования между передаточным устройством и обрабатываемой шиной, в которых передаточное устройство сконфигурировано для зацепления и удержания обрабатываемой шины на его радиально внешнем участке для того, чтобы забрать обрабатываемую шину с барабана, на котором расположена указанная обрабатываемая шина, или для цели связывания обрабатываемую шину с барабаном, он также несет обрабатываемую шину.

Заявитель заметил, что могут вмешиваться различные факторы, которые нарушают взаимное расположение передаточного устройства и обрабатываемой шины, которые, в частности, но не исключительно, приписываются вышеупомянутым устройствам перемещения. Среди причин, приводящих к вышеупомянутой изменчивости позиционирования, можно упомянуть следующие: сброс в случае отказа устройства; некорректное выравнивание действий при исполнении установкой; внутренняя изменчивость инструментов; конструктивная деформация и/или износ компонентов установки.

Заявитель отмечает, что лазерные датчики, проиллюстрированные в документе JP 2012236392 A, не могут с необходимой точностью определять соосность между его передаточным устройством и его формующим барабаном и, более точно, они вообще не способны определять продольное центрирование между его передаточным устройство и его формующим барабаном.

Заявитель дополнительно отмечает, что в документе JP 2012236392 A даже не показана необходимость в чрезвычайно точной системе управления, способной обнаруживать соосность и продольное центрирование, поскольку их барабаны, по существу, могут вращаться только относительно неподвижных устройств, которые их поддерживают, и проиллюстрированное передаточное устройство в вышеприведенном документе может только передавать вдоль неподвижной направляющей.

Заявитель понял, что для решения вышеупомянутых проблем, передаточное устройство может использоваться в качестве эталона для проверки положения обрабатываемых шин и/или барабанов, на которые должны быть размещены обрабатываемые шины, или с которых обрабатываемые шины должны быть забраны.

Наконец, Заявитель обнаружил, что передаточное устройство может использоваться для проверки продольного центрирования между обрабатываемой шиной и передаточным устройством.

Согласно первому аспекту, настоящее изобретение относится к способу сборки шин для колес транспортных средств.

Предпочтительно, предусмотрено расположение обрабатываемой шины, переносимой барабаном, в радиально внутреннем положении относительно захватывающих элементов передаточного устройства; при этом захватывающие элементы имеют захватывающие поверхности, направленные радиально к продольной оси передаточного устройства; причем барабан поддерживается устройством перемещения, по меньшей мере, с двумя степенями свободы.

Предпочтительно, предусмотрено обнаружение, через измерительное устройство, продольного смещения вдоль направления, параллельного указанной продольной оси передаточного устройства, между центром передаточного устройства и центром обрабатываемой шины.

Заявитель считает, что настоящее изобретение также позволяет устранить собственные неточности, связанные с использованием устройств перемещения с множественными степенями свободы, для получения шин, которые точно отражают проектные характеристики.

Заявитель также считает, что настоящее изобретение позволяет управлять возможными изменениями и отклонениями, которые могут возникнуть во время производства партии шин с тем, чтобы ограничить их и/или противостоять им.

В соответствии со вторым аспектом, настоящее изобретение относится к передаточному устройству установки для сборки шин для колес транспортных средств.

Предпочтительно, предусмотрено следующее: кольцевая опорная конструкция; захватывающие элементы, расположенные в виде кольца на кольцевой опорной конструкции, и имеющие захватывающие поверхности, направленные радиально в направлении продольной оси передаточного устройства.

Предпочтительно, захватывающие элементы выполнены с возможностью расположения вокруг барабана, несущего обрабатываемую шину.

Предпочтительно, барабан переносится устройством перемещения, по меньшей мере, с двумя степенями свободы.

Предпочтительно, предусмотрено устройство измерения, установленное на кольцевой опорной конструкции.

Предпочтительно, устройство измерения сконфигурировано для обнаружения продольного смещения вдоль направления, параллельного продольной оси передаточного устройства, между центром передаточного устройства и центром шины.

Согласно дополнительному аспекту, настоящее изобретение также относится к установке для сборки шин для колес транспортных средств.

Предпочтительно, предусмотрен формующий барабан, выполненный с возможностью подачи конструкции каркаса.

Предпочтительно, предусмотрен вспомогательный барабан, выполненный с возможностью подачи конструкции коронной зоны.

Предпочтительно, устройство перемещения снабжено, по меньшей мере, двумя степенями свободы, сконфигурированными для поддержки формующего барабана.

Предпочтительно, вспомогательное устройство перемещения снабжено, по меньшей мере, двумя степенями свободы, сконфигурированными для поддержки вспомогательного барабана.

Предпочтительно, передаточное устройство предусмотрено в соответствии с вышеупомянутым вторым аспектом.

Предпочтительно, устройство перемещения является подвижным между первым положением, в котором формующий барабан находится в радиально внутреннем положении относительно захватывающих элементов передаточного устройства, и вторым положением, в котором формующий барабан находится снаружи передаточного устройства.

Предпочтительно, вспомогательное устройство перемещения является подвижным между первым положением, в котором вспомогательный барабан находится в радиально внутреннем положении относительно захватывающих элементов передаточного устройства, и вторым положением, в котором вспомогательный барабан находится снаружи передаточного устройства.

Дополнительно Заявитель полагает, что настоящее изобретение позволяет избежать необходимости очень часто переустанавливать устройство, что приводит к пустой трате времени в ущерб производительности и, в любом случае, не имея уверенности в том, что каждая отдельная произведенная шина была получена с наилучшим возможным выравниванием.

Настоящее изобретение, по меньшей мере, в одном из вышеупомянутых аспектов, может иметь одну или несколько предпочтительных характеристик, которые описаны ниже.

Предпочтительно, обнаружение продольного смещения включает в себя: измерение продольного расстояния, параллельного продольной оси, между боковым участком передаточного устройства и продольным концом барабана, и вычисление продольного смещения, начиная с указанного продольного расстояния.

Этот тип измерения является относительно простым, поскольку продольный конец барабана выступает в сторону от передаточного устройства и может быть, оперативно достигнут измерительным устройством.

Предпочтительно, измерение продольного расстояния содержит: наведение продольного конца барабана посредством датчика измерительного устройства, установленного на боковом участке передаточного устройства.

Вышеуказанный датчик является легко устанавливаемым на передаточное устройство, используя пространство на его боковых сторонах.

Предпочтительно, визирование содержит: генерирование ламинарного луча электромагнитных волн, лежащего в радиальной плоскости передаточного устройства и сконфигурированного, по меньшей мере, для частичного соударения о продольный конец барабана.

Предпочтительно, ламинарный луч является диаметральным.

Предпочтительно, ламинарный луч представляет собой луч лазерного света.

Ламинарный луч частично или полностью попадает на продольный конец барабана, следовательно, частично или полностью пересекает поверхность барабана. В зависимости от участка перехваченного ламинарного луча, датчик посредством связанной с ним электроники способен обеспечить значение, соотнесенное с продольным положением барабана и с обрабатываемой шиной, расположенной на нем, относительно передаточного устройства. Измерение производится без соприкосновения механических частей и, следовательно, является безопасным и точным.

Предпочтительно, также предусмотрено обнаружение относительного положения между продольной осью передаточного устройства и осью вращения обрабатываемой шины.

В дополнение к продольному центрированию, можно дополнительно уменьшить дефекты и неоднородности путем проверки соосности между передаточным устройством и обрабатываемой шиной.

Предпочтительно, обнаружение относительного положения содержит: обнаружение относительного положения между продольной осью передаточного устройства и осью вращения барабана.

Поскольку обрабатываемая шина извлекается с барабана или наносится на барабан (относительно которого она является соосной), проще проверить соосность между передаточным устройством и барабаном.

Предпочтительно, относительное положение между продольной осью передаточного устройства и осью вращения барабана определяется измерением радиальных расстояний между передаточным устройством и радиально внешней поверхностью барабана.

Предпочтительно, указанное относительное положение определяется посредством вычисления, начиная с указанных радиальных расстояний, положения оси вращения барабана относительно системы отсчета, встроенной в передаточное устройство.

Поскольку размеры барабана и размеры передаточного устройства известны, вышеуказанные радиальные расстояния позволяют определить положение оси вращения барабана.

Предпочтительно, радиальные расстояния обнаруживаются на противоположных продольных концах барабана.

Упомянутые противоположные продольные концы барабана выступают в боковом направлении от передаточного устройства и могут использоваться в качестве цели для измерения радиальных расстояний. Таким образом, возможно, определять положения двух противоположных продольных концов барабана и, поскольку геометрия барабана известна, получать положение его оси вращения относительно передаточного устройства.

Предпочтительно, радиально внешняя поверхность барабана является поверхностью осаждения.

Другими словами, упомянутая радиально внешняя поверхность является той поверхностью, на которой лежит обрабатываемая шина; при этом радиальные расстояния обнаруживаются на радиально внешних поверхностях противоположных продольных концов барабана, которые выступают в поперечном направлении (вдоль продольного направления).

Предпочтительно, радиально внешняя поверхность барабана представляет собой поверхность вала, выступающего в продольном направлении относительно поверхности осаждения.

Другими словами, указанная радиально внешняя поверхность принадлежит валу, который является частью барабана и который выступает в боковом направлении (вдоль продольного направления) от поверхности осаждения.

Предпочтительно, радиальные расстояния измеряются в первой плоскости и во второй плоскости, причем указанные первая плоскость и вторая плоскость размещены на противоположных сторонах относительно плоскости средней линии передаточного устройства.

Предпочтительно, обнаружение относительного положения содержит: вычисление, для каждого из продольных концов, соответствующего первого центра, лежащего в первой плоскости, и соответствующего второго центра, лежащего во второй плоскости; при этом ось вращения барабана проходит через указанные первый и второй центры.

Предпочтительно, указанная первая плоскость и вторая плоскость являются симметричными относительно диаметральной плоскости передаточного устройства.

Поскольку координаты являются известными в системе отсчета, которая зафиксирована относительно передаточного устройства, из вышеуказанных первого и второго центров, принадлежащих оси вращения барабана, положение оси вращения также является известным относительно продольной оси передаточного устройства. Вышеупомянутые две оси могут быть: совпадающими, параллельными и разнесенными друг от друга, наклоненными относительно друг друга и пересекающимися, наклоненными и разнесенными (наклонными).

Предпочтительно, радиальные расстояния обнаруживаются посредством первой группы датчиков расстояния, установленных на первом из двух продольно противоположных боковых участков передаточного устройства.

Предпочтительно, радиальные расстояния обнаруживаются посредством второй группы датчиков расстояния, установленных на втором из двух продольно противоположных боковых участков передаточного устройства.

Вышеуказанные датчики расстояния является легко устанавливаемыми на передаточное устройство посредством использования пространств на его сторонах. Они также являются легкодоступными, например, для выполнения операций технического обслуживания, замены, калибровки и т.д.

Предпочтительно, обнаружение радиальных расстояний включает излучение лучей электромагнитного излучения и захват соответствующих отраженных лучей.

Лучи электромагнитного излучения, Предпочтительно, представляют собой лучи лазерного излучения.

Измерение выполняется без соприкосновения механических частей и поэтому является безопасным и точным.

Предпочтительно, излучаемый и отраженный лучи представляют собой, по меньшей мере, два для каждого из двух боковых участков.

Предпочтительно, излучаемый и отраженный лучи представляют собой, по меньшей мере, три для каждого из двух боковых участков.

Предпочтительно, излучаемый и отраженный лучи представляют собой, по меньшей мере, четыре для каждого из двух боковых участков.

Предпочтительно, устройство перемещения имеет, по меньшей мере, шесть степеней свободы.

Предпочтительно, устройство перемещения, по меньшей мере, с шестью степенями свободы является многоосным роботом.

Предпочтительно, устройство перемещения, по меньшей мере, с шестью степенями свободы является антропоморфным роботом, по меньшей мере, с шестью осями.

Предпочтительно, устройство перемещения сконфигурировано с возможностью соединения с центральным участком барабана, расположенным на осевом конце барабана с тем, чтобы выступающим образом поддерживать указанный барабан.

Многоосные роботы могут быть запрограммированы для управления широким диапазоном размеров шин и, следовательно, барабанов и конструкций шин, которые должны быть собраны.

Предпочтительно, обрабатываемая шина представляет собой конструкцию каркаса, а барабан представляет собой формующий барабан.

Проверка центрирования выполняется между каркасом барабана, который несет конструкцию каркаса, и передаточным устройством, которое несет конструкцию коронной зоны, прежде чем связать каркасную конструкцию и конструкцию коронной зоны вместе с тем, чтобы получить соосно-центрированное соединение.

Предпочтительно, обрабатываемая шина представляет собой конструкцию коронной зоны, а барабан представляет собой вспомогательный барабан.

Проверка центрирования выполняется между вспомогательным барабаном, который несет конструкцию коронной зоны, и передаточным устройством, прежде чем последнее подхватит конструкцию коронной зоны из вспомогательного барабана с тем, чтобы получить идеально коаксиально центрированное соединение между конструкцией коронной зоны и передаточным устройством и затем последующее коаксиально-центрированное соединение между конструкцией каркаса и конструкцией коронной зоны.

Предпочтительно, предусмотрено создание первого предупредительного сигнала, если продольное смещение превышает первый порог продольного смещения, и, Предпочтительно, предусмотрено создание первого сигнала тревоги, если продольное смещение превышает второй порог продольного смещения, больший, чем первый.

Предпочтительно, первый порог продольного смещения составляет +/- 2 мм.

Предпочтительно, второй порог продольного смещения составляет +/- 3 мм.

Предпочтительно, проверка соосности содержит оценку несоосности.

Предпочтительно, несоосность вычисляется как функция положения первого центра относительно точки пересечения продольной оси передаточного устройства с первой плоскостью.

Предпочтительно, несоосность вычисляется как функция положения второго центра относительно точки пересечения продольной оси передаточного устройства со второй плоскостью.

Предпочтительно, несоосность является функцией первого радиуса окружности с центром в точке пересечения продольной оси передаточного устройства с первой плоскостью и проходящей через первый центр.

Предпочтительно, несоосность является функцией второго радиуса окружности с центром в точке пересечения продольной оси передаточного устройства со второй плоскостью и проходящей через второй центр.

Предпочтительно, предусмотрена генерация второго предупреждающего сигнала, если первый радиус и/или второй радиус превышают/превышает первый порог несоосности, и, Предпочтительно, генерация второго сигнала тревоги, если первый радиус и/или второй радиус превышают/превышает второй порог несоосности, больший, чем первый.

Предпочтительно, первый порог несоосности составляет +/- 1 мм.

Предпочтительно, второй порог несоосности составляет +/- 2 мм.

Предпочтительно, предусмотрены: обратная связь, управляющая устройством перемещения как функция продольного смещения до тех пор, пока передаточное устройство не отцентрировано в продольном направлении относительно обрабатываемой шины, переносимой барабаном.

Следовательно, изобретение позволяет исправлять возможные ошибки взаимного позиционирования (продольное центрирование и/или соосность) посредством динамического управления с обратной связью на устройстве перемещения, в частности, даже если последнее является многоосным антропоморфным роботом.

Предпочтительно, предусматривается сброс исходных координат устройства перемещения как функции от ошибок взаимного позиционирования (продольного центрирования и/или соосности).

Предпочтительно, управление с обратной связью включает приведение продольного смещения ниже контрольного продольного смещения.

Предпочтительно, контрольное продольное смещение составляет 1 мм.

Предпочтительно, управление с обратной связью содержит: погашение продольного смещения.

Таким образом, достигается продольное центрирование, то есть центр передаточного устройства, по существу, совпадает с центром барабана и обрабатываемой шины.

Предпочтительно, управление с обратной связью содержит: приведение продольной оси передаточного устройства в соответствие с осью вращения обрабатываемой шины.

Предпочтительно, управление с обратной связью содержит: приведение первого радиуса и/или второго радиуса ниже контрольного радиуса.

Предпочтительно, контрольный радиус составляет 1 мм.

Предпочтительно, управление с обратной связью содержит: погашение первого радиуса и/или второго радиуса.

Таким образом, достигается соосность, то есть ось вращения барабана и обрабатываемой шины, по существу, совпадает с продольной осью передаточного устройства.

Предпочтительно, предусмотрена возможность регистрации ошибок центрирования (с точки зрения соосности и/или продольного центрирования) относительно последующих сборок шин между передаточным устройством и барабаном.

Предпочтительно, предусмотрена регистрация продольного смещения, первого радиуса и второго радиуса относительно последующей сборки шин.

Эти исторические данные послужат для оценки прогрессивного хода ошибок и для их корреляции с данными относительно однородности произведенных шин.

Предпочтительно, измерительное устройство содержит датчик, установленный на кольцевой опорной конструкции; при этом датчик выполнен с возможностью измерения продольного расстояния, параллельного продольной оси, между боковым участком передаточного устройства и продольным концом барабана.

Предпочтительно, датчик установлен на боковом участке кольцевой опорной конструкции.

Предпочтительно, датчик является чувствительным к электромагнитным волнам, более Предпочтительно, чувствителен к лазерному свету.

Предпочтительно, датчик содержит излучатель и приемник, расположенные в диаметрально противоположных положениях кольцевой опорной конструкции, при этом датчик выполнен с возможностью формирования луча электромагнитных волн, Предпочтительно луча лазерного света, продолжающегося между излучателем и приемником.

Другими слова, датчик установлен на передаточном устройстве и, Предпочтительно, неподвижен относительно кольцевой опорной конструкции.

Датчик относится к типу, известному под термином «лазерный датчик края», например, как лазерный микрометр IG-028 KEYENCETM.

Предпочтительно, измерительное устройство содержит, по меньшей мере, одну первой группу датчиков расстояния, установленную на кольцевой опорной конструкции и выполненную с возможностью измерения радиальных расстояний от радиально внешней поверхности барабана.

Предпочтительно, измерительное устройство содержит первую группу датчиков расстояния, установленную на первый из двух продольно противоположных боковых участков кольцевой опорной конструкции, и вторую группу датчиков расстояния, установленную на второй из двух продольно противоположных боковых участков кольцевой опорной конструкции.

Группы датчиков расстояния установлены на передаточном устройстве, и, Предпочтительно, неподвижны относительно кольцевой опорной конструкции.

Предпочтительно, каждая группа датчиков расстояния содержит, по меньшей мере, два датчика расстояния, Предпочтительно, три датчика расстояния, Предпочтительно, четыре датчика расстояния, расположенные под углом друг к другу.

Предпочтительно, датчики расстояния каждой группы находятся на одинаковом расстоянии друг от друга. Например, есть три датчика расстояния, расположенных под углом 120° друг от друга, или четыре под углом 90°.

Предпочтительно, первая и вторая группа датчиков расстояния расположена в плоскостях, симметричных относительно диаметральной плоскости передаточного устройства.

Предпочтительно, датчики расстояния являются чувствительным к электромагнитным волнам, Предпочтительно, к лазерному свету. Датчики, например, серии LK-G400 от KEYENCETM.

Предпочтительно, каждый из датчиков расстояния содержит излучатель и приемник рядом друг с другом.

Предпочтительно, вспомогательный барабан содержит множество секторов, последовательно расположенных вокруг своей оси вращения и образующих поверхность осаждения, при этом датчики расстояния определяют расстояние от указанных секторов.

Предпочтительно, формующий барабан содержит вал, сконфигурированный для соединения с устройством перемещения, при этом датчики расстояния определяют расстояние от указанного вала.

Предпочтительно, установка содержит блок управления, функционально связанный с измерительным устройством и вспомогательным устройством перемещения, причем блок управления запрограммирован для:

приема от измерительного устройства вспомогательного сигнала относительно продольного смещения вспомогательного барабана,

вычисления, из упомянутого вспомогательного сигнала, первой ошибки продольного центрирования вспомогательного барабана относительно передаточного устройства,

управления с обратной связью положением вспомогательного устройства перемещения с тем, чтобы продольно центрировать вспомогательный барабан относительно передаточного устройства.

Предпочтительно, блок управления функционально соединен с устройством перемещения и запрограммирован для:

приема, от измерительного устройства, сигнала относительно продольного смещения формующего барабана,

вычисления, из упомянутого сигнала, второй ошибки продольного центрирования формующего барабана относительно передаточного устройства,

управления с обратной связью положением устройства перемещения с тем, чтобы продольно центрировать формующий барабан относительно передаточного устройства.

Предпочтительно, блок управления запрограммирован для:

приема, от измерительного устройства, сигналов расстояния относительно радиального расстояния от вспомогательного барабана,

вычисления, из упомянутых сигналов расстояния, положения оси вращения вспомогательного барабана,

управления с обратной связью положением вспомогательного устройства перемещения с тем, чтобы привести вспомогательный барабан и передаточное устройство в соосность.

Предпочтительно, блок управления запрограммирован для:

приема, от измерительного устройства, сигналов расстояния относительно радиального расстояния от формующего барабана,

вычисления, из упомянутых сигналов расстояния, положения оси вращения формующего барабана,

управления с обратной связью положением устройства перемещения с тем, чтобы привести формующий барабан и передаточное устройство в соосность.

Дополнительные характеристики и преимущества будут более понятны из подробного описания предпочтительных, но не исключительных вариантов осуществления способа сборки шин и передаточного устройства согласно настоящему изобретению.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Такое описание будет изложено ниже со ссылкой на прилагаемые чертежи, предоставленные только в качестве неограничивающего примера, на которых:

Фиг.1 схематично показывает сборочную станцию завода по изготовлению шин для колес транспортных средств;

Фиг.2 представляет собой вид сбоку передаточного устройства, принадлежащего узлу станции с фиг.1;

Фиг.3 представляет собой вид спереди и частично в разрезе передаточного устройства с фиг.2, связанного со вспомогательным барабаном в первом положении;

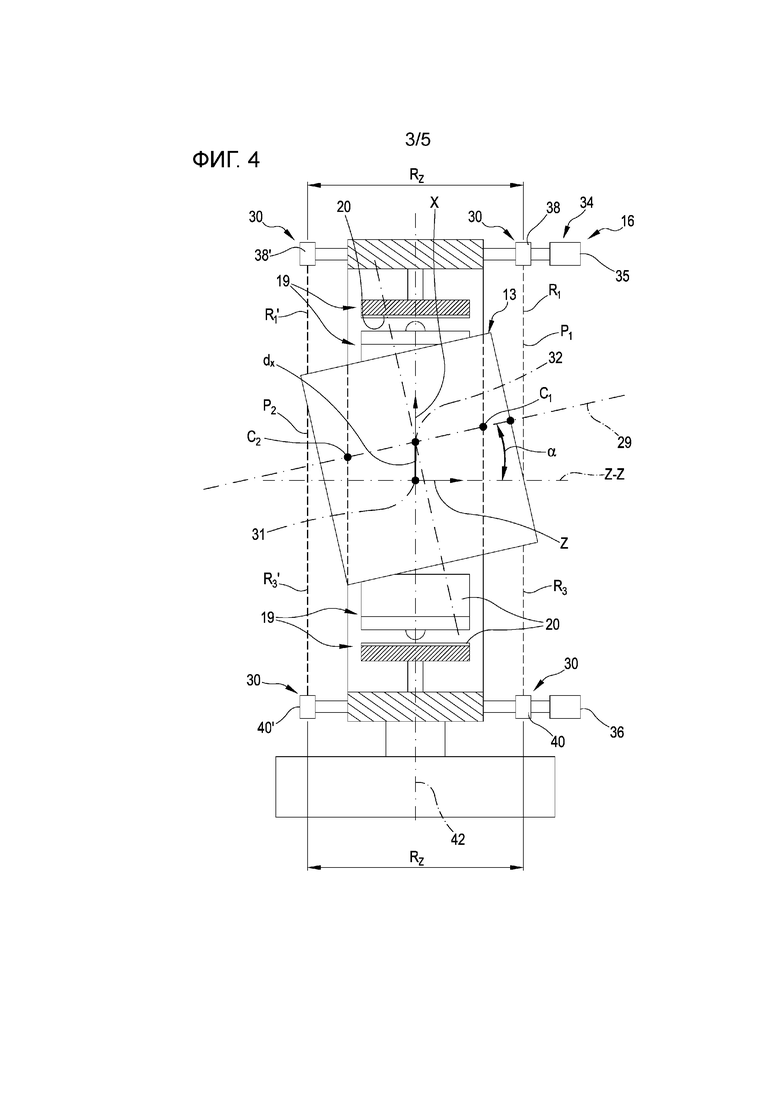

Фиг.4 представляет собой вид спереди и частично в разрезе передаточного устройства с фиг.2, связанного со вспомогательным барабаном во втором положении;

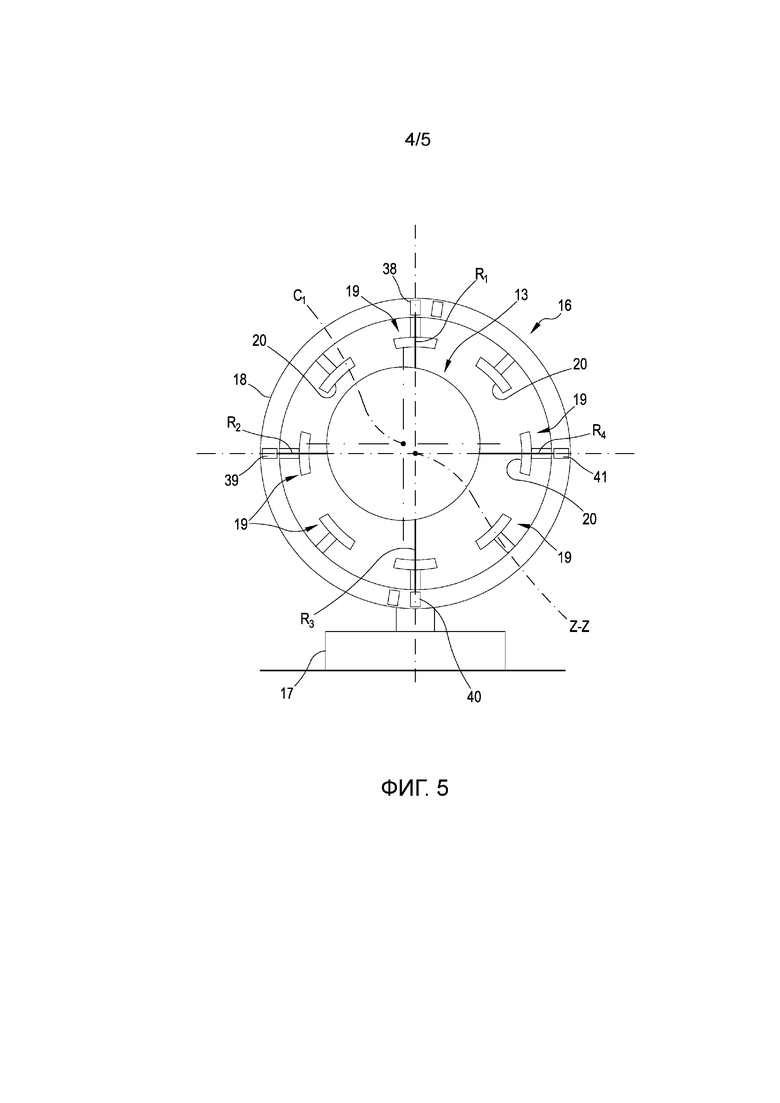

Фиг.5 представляет собой вид сбоку передаточного устройства, связанного со вспомогательным барабаном, во втором положении с фиг.4; и

Фиг.6 представляет собой радиальный половинный разрез шины, собранной на сборочной станции с фиг.1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1 ссылочной позицией 1, в целом, обозначена сборочная станция установки для сборки невулканизированных шин в поворотной части установки, не иллюстрированной полностью, для изготовления шин для колес транспортных средств.

Шина 2, изготовленная на указанной установке и собранная в сборочной станции 1, иллюстрирована на фиг.6 и, по существу, содержит конструкцию 14 каркаса, имеющую два слоя 4а, 4b каркаса. Непроницаемый слой из эластомерного материала или так называемый герметизирующий слой 5 наносится внутри слоя/слоев 4а, 4b каркаса. Две крепежные кольцевые конструкции 6, каждая из которых содержит так называемый сердечник 6а борта, несущий эластомерный наполнитель 6b в радиально внешнем положении, зацепляются с соответствующими концевыми клапанами слоя/слоев 4а, 4b каркаса. Крепежные кольцевые конструкции 6 интегрированы в непосредственной близости от зон, обычно обозначаемых названием «борта» 7, в которых обычно происходит зацепление между шиной 2 и соответствующим установочным ободом. Конструкция 8 брекера, содержащая слои 8а, 8b брекера, наносится по окружности вокруг слоев 4а, 4b каркаса, а беговой пояс 9 наносится по окружности на конструкцию 8 брекера. Конструкция 8 брекера может быть связана с так называемыми «вставками под брекер» 10, каждая из которых расположена между слоями 4а, 4b каркаса и одним из противоположных по оси концевых краев конструкции 8 брекера. Две боковины 11, каждая из которых продолжается от соответствующего борта 7 до соответствующего бокового края бегового пояса 9, накладываются в противоположных в поперечном направлении положениях на слои 4а, 4b каркаса. Участок каждой боковины 11, проксимальный к боковому краю бегового пояса 9, является известным как плечо шины. Шина 2 имеет диаметральную плоскость «М» (фиг.6), равноудаленную от соответствующих бортов 7 и перпендикулярную ее главной оси «Х-Х» вращения, когда шина работает.

Установка, не иллюстрированная подробно, содержит линию 2 изготовления шин, образованную установкой для сборки невулканизированных шин и, по меньшей мере, одним узлом формовки и вулканизации, функционально расположенным за установкой для сборки.

В одном варианте осуществления, установка для сборки невулканизированных шин содержит линию сборки каркаса, на которой формующие барабаны 12 перемещаются между различными станциями распределения полуфабрикатов, выполненными с возможностью формовки на каждом формующем барабане 12 конструкции 14 каркаса, содержащей слои 4а, 4b каркаса, герметизирующего слоя 5, крепежных кольцевых конструкций 6 и, возможно, по меньшей мере, одной части боковин 11.

Одновременно, на линии сборки коронной зоны, один или несколько вспомогательных барабанов 13 последовательно перемещаются между различными рабочими станциями, расположенными так, чтобы образовывать, на каждом вспомогательном барабане 13, конструкцию 15 коронной зоны, содержащую, по меньшей мере, конструкцию 8 брекера, беговой пояс 9 и, возможно, по меньшей мере, одну часть боковин 11.

В вышеуказанной сборочной станции 1, конструкция 15 коронной зоны соединена со конструкцией 14 каркаса.

Сборочная станция 1 содержит передаточное устройство 16, содержащее основание 17, закрепленное на земле, и кольцевую опорную конструкцию 18, установленную на основании 17. Кольцевая опорная конструкция 18 несет, в радиально внутреннем участке, множество захватывающих элементов 19, расположенных в виде кольца и имеющих захватывающие поверхности 20, направленные радиально в направлении продольной оси «Z-Z» кольцевой опорной конструкции 18 и передаточного устройства 16. Продольная ось «Z-Z» является, предпочтительно, горизонтальной.

В широко известном способе, и поэтому не описанном подробно, захватывающие элементы 19, через не-проиллюстрированы приводы, функционально расположенные между каждым из захватывающих элементов 19 и кольцевой опорной конструкцией 18, выполнены с возможностью перемещением вдоль радиальных направлений и относительно кольцевой опорной конструкции 18 между первой конфигурацией и второй конфигурацией. В первой конфигурации, захватывающие элементы 19 в радиальном направлении более удалены от продольной оси «Z-Z» и по окружности более удалены друг от друга, чем во второй конфигурации, в которой они расположены ближе к указанной продольной оси «Z-Z» и расположены ближе друг к другу.

Захватывающие элементы 19 также снабжены иглами на захватывающих поверхностях 20, и посредством вышеуказанных игл захватывающие элементы 19 способны удерживать обрабатываемую шину, такую, как, например, конструкцию 15 коронной зоны, против захватывающих поверхностей 20.

Сборочная станция 1 содержит (фиг.1) устройство 21 перемещения, образованное антропоморфным роботом, по меньшей мере, с шестью осями, и вспомогательное устройство 22 перемещения, также образованное антропоморфным роботом, по меньшей мере, с шестью осями, например, расположенными на противоположных сторонах передаточного устройства 16.

Устройство 21 перемещения содержит терминальный конец 23, снабженный захватывающими устройствами, выполненными с возможностью соединения или освобождения формующего барабана 12, несущего конструкцию 14 каркаса.

Следовательно, устройство 21 перемещения способно поддерживать и перемещать формующий барабан 12. Благодаря устройству 21 перемещения, каждый формующий барабан 12, переносимый указанным устройством 21 перемещения, имеет шесть степеней свободы и может быть пространственно ориентирован по желанию. Формующий барабан 12 с конструкцией 14 каркаса, образованной в линии сборки каркаса, извлекается из устройства 21 перемещения для его функционального соединения с передаточным устройством 16, как будет иллюстрировано ниже.

Вспомогательное устройство 22 перемещения содержит терминальный конец 24, снабженный захватывающими устройствами, выполненными с возможностью соединения или освобождения вспомогательного барабана 13, несущего конструкцию 15 коронной зоны.

Вспомогательное устройство 22 перемещения, поэтому, способно поддерживать и перемещать вспомогательный барабан 13. Благодаря вспомогательному устройству 22 перемещения, каждый вспомогательный барабан 13, переносимый указанным вспомогательным устройством 22 перемещения, имеет шесть степеней свободы и может быть пространственно ориентирован по желанию. Вспомогательный барабан 13 с конструкцией 15 коронной зоны, образованной в линии сборки коронной зоны, извлекается из вспомогательного устройства 22 перемещения для его функционального соединения с передаточным устройством 16, как будет иллюстрировано ниже.

Формующий барабан 12 содержит вал 25, соосный с его осью 26 вращения, и пару полу-барабанов 27, установленных соосно на валу 25 и подвижных благодаря не иллюстрированным устройствам вдоль направления, параллельного оси 26 вращения, взаимно близко или далеко друг от друга. Терминальный конец 23 устройства 21 перемещения выполнен с возможностью соединения с терминальным концом вала 25 формующего барабана 12 с тем, чтобы выступающим образом поддерживать указанный формующий барабан 12.

Вспомогательный барабан 13 содержит множество секторов 28, последовательно расположенных вокруг его оси 29 вращения и образующих радиально внешнюю поверхность осаждения для конструкции 15 коронной зоны. Механизмы, которые не показаны, позволяют радиально перемещать сектора 28 для того, чтобы двигать их между радиально расширенной конфигурацией и радиально сжатой конфигурацией.

Терминальный конец 24 вспомогательного устройства 22 перемещения выполнен с возможностью соединения с центральным участком вспомогательного барабана 13, расположенным на осевом конце вспомогательного барабана 13 с тем, чтобы выступающим образом поддерживать указанный вспомогательный барабан 13.

В соответствии со способом согласно настоящему изобретению, в узле станции 1, в то время, когда захватывающие элементы 19 находятся в соответствующей первой конфигурации (радиально более разнесены от продольной оси «Z-Z»), а вспомогательный барабан 13 находится в радиально расширенной его конфигурации, вспомогательное устройство 22 перемещения несет вспомогательный барабан 13 с конструкцией 15 коронной зоны внутри передаточного устройства 16, то есть в радиально внутреннем положении относительно захватывающих поверхностей 20 захватывающих элементов 19. В таком положении, захватывающие элементы 19 расположены вокруг вспомогательного барабана 13, а конструкция 15 коронной зоны и захватывающие поверхности 20 направлены радиально в направлении радиально внешнего участка конструкции 15 коронной зоны.

Захватывающие элементы 19 частично разнесены по направлению второй конфигурации до тех пор, пока захватывающие поверхности 20 не вступят в контакт с радиально внешним участком конструкции 15 коронной зоны. Наличие вышеуказанных игл позволяет сделать конструкцию 15 коронной зоны цельной с захватывающими элементами 19. В этот момент, секторы 28 вспомогательного барабана 13 перемещаются в радиально сжатую конфигурацию и отсоединяются от конструкции 15 коронной зоны, освобождая упомянутую конструкцию 15 коронной зоны, которая остается поддерживаемой только захватывающими элементами 19 передаточного устройства 16. Поэтому вспомогательное устройство 22 обеспечивает извлечение вспомогательного барабана 13 из передаточного устройства 16, в то время как конструкция 15 коронной зоны остается на передаточном устройстве 16.

В этот момент, устройство 21 перемещения, которое поддерживает конструкцию 14 каркаса, несет формующий барабан 12 с конструкцией 14 каркаса внутри передаточного устройства 16, то есть в радиально внутреннем положении относительно конструкции 15 коронной зоны, поддерживаемой захватывающими элементами 19. В таком положении, конструкция 15 коронной зоны расположена вокруг конструкции 14 каркаса.

Посредством взаимного сближения двух полу барабанов 27 формующего барабана 12, который способствует определению радиального расширения конструкции 14 каркаса, радиально внутренняя поверхность конструкции 15 коронной зоны соединяется с радиально внешней поверхностью конструкции 14 каркаса. Конструкция 15 коронной зоны прилипает к конструкции 14 каркаса и освобождается захватывающими элементами 19.

Следовательно, устройство 21 перемещения может подавать формующий барабан 12 с обрабатываемой шиной, снабженной конструкцией 14 каркаса и конструкцией 15 коронной зоны, к другим возможным станциям обработки и/или к узлу формовки и вулканизации.

Для того чтобы обеспечить правильное расположение и сборку конструкции 15 коронной зоны с конструкцией 14 каркаса, положения вспомогательного барабана 13 относительно передаточного устройства 16 во время захвата конструкции 15 коронной зоны и положение формующего барабана 12 относительно указанного передаточного устройства 16 во время соединения конструкции 14 каркаса с конструкцией 15 коронной зоны должны быть четко определенными и точными.

В частности, каждый из вышеупомянутых формующего барабана 12 и вспомогательного барабана 13 на соответствующих этапах работы должен быть центрирован в продольном направлении и соосным относительно передаточного устройства 16. Как уже указывалось ранее, под «продольным центрированием» барабана относительно передаточного устройства 16 подразумевается соответствие между центром барабана и центром передаточного устройства 16 и «соосность» между обрабатываемой шиной и передаточным устройством 16, при этом это предназначено для того, чтобы продольная ось «Z-Z» передаточного устройства 16 совпадала с осью вращения обрабатываемой шины, т.е. указанные оси не наклонены относительно друг друга и/или не смещены в поперечном направлении относительно друг друга.

Чтобы проверить и, возможно, отрегулировать центрирование вспомогательного барабана 13 и конструкции 15 коронной зоны относительно передаточного устройства 16, когда вспомогательный барабан 13 и конструкция 15 коронной зоны помещены в передаточное устройство 16, передаточное устройство 16 содержит измерительное устройство 30, установленное на кольцевой опорной конструкции 18.

Такое же измерительное устройство 30 также служит для проверки и, возможно, регулировки центрирования формующего барабана 12 и конструкции 14 каркаса относительно передаточного устройства 16, когда формующий барабан 12 и конструкция 14 каркаса размещены внутри передаточного устройства 16.

Поскольку расположение конструкции 15 коронной зоны на вспомогательном барабане 13 является точным, то есть ось 29 вращения вспомогательного барабана 13 совпадает с осью вращения конструкции 15 коронной зоны, а диаметральная плоскость вспомогательного барабана совпадает с диаметральной плоскостью конструкции 15 коронной зоны, центрирование конструкции 15 коронной зоны относительно передаточного устройства 16 управляется между указанным передаточным устройством 16 и вспомогательным барабаном 13.

Аналогично, поскольку расположение конструкции 14 каркаса на формующем барабане 12 является точным, то есть ось 26 вращения формующего барабана 12 совпадает с осью вращения конструкции 14 каркаса, а диаметральная плоскость формующего барабана совпадает с диаметральной плоскостью конструкции 14 каркаса, центрирование конструкции 14 каркаса относительно передаточного устройства 16 управляется между указанным передаточным устройством 16 и формующим барабаном 12.

В проиллюстрированном варианте осуществления и в соответствии со способом согласно настоящему изобретению, измерительное устройство 30 выполнено с возможностью обнаружения продольного смещения «ΔZ» вдоль направления, параллельного продольной оси «Z-Z», между центром 31 передаточного устройство 16 и центром 32 конструкции 15 коронной зоны и вспомогательного барабана 13, и для обнаружения соосности между продольной осью Z-Z передаточного устройства 16 и осью 29 вращения конструкции 15 коронной зоны и вспомогательного барабана 13.

Аналогично, измерительное устройство 30 выполнено с возможностью обнаружения продольного смещения «ΔZ» вдоль вышеуказанного направления, параллельного продольной оси «Z-Z», между центром 31 передаточного устройства 16 и центром 33 конструкции 14 каркаса и формующего барабана 12, и для обнаружения соосности между продольной осью «Z-Z» передаточного устройства 16 и осью вращения 26 конструкции 14 каркаса и формующего барабана 12.

Измерительное устройство 30 содержит датчик 34, установленный на боковом участке кольцевой опорной конструкции 18. Датчик 34 представляет собой датчик лазерного визира (например, лазерный микрометр IG-028 KEYENCETM), который содержит излучатель 35 и приемник 36, которые расположены в диаметрально противоположных положениях кольцевой опорной конструкции 18 и продолжаются в поперечном направлении относительно кольцевой опорной конструкции 18. Излучатель 35 и приемник 36 обращены друг к другу так, чтобы генерировать ламинарный лазерный луч 37, который продолжается между излучателем 35 и приемником 36 и лежит в радиальной плоскости передаточного устройства 16, то есть в плоскости, в которой также лежит продольная ось «Z-Z» (фигуры 2 и 3).

Положение излучателя 35 и приемника 36 является таким, что ламинарный луч 37, испускаемый излучателем 35, по меньшей мере, частично попадает на радиально внешнюю поверхность осаждения вспомогательного барабана 13 (образованную секторами 28) и, следовательно, по меньшей мере, частично не достигает приемника 36. Действительно, продольные концы вспомогательного барабана 13 выступают из противоположных сторон передаточного устройства 16.

В зависимости от заблокированного положения ламинарного луча 37, датчик 34 через блок управления, не иллюстрированный и не подключенный к измерительному устройству 30, сборочной станции 1, способен обеспечивать продольное смещение «ΔZ» вспомогательного барабана 13 относительно передаточного устройства 16 и, следовательно, конструкции 15 коронной зоны, расположенную на вспомогательном барабане 13 относительно передаточного устройства 16 (фиг.3). Другими словами, продольное смещение «ΔZ», обнаруживается посредством измерения продольного расстояния, параллельного продольной оси «Z-Z», между боковым концом передаточного устройства 16 и продольным концом вспомогательного барабана 13 и вычисления продольного смещения «ΔZ», начиная от указанного продольного расстояния.

Таким же образом, датчик 34 и блок управления способны подавать продольное смещение «ΔZ» формующего барабана 12 относительно передаточного устройства 16, когда формующий барабан 12 расположен внутри передаточного устройства 16. В таком случае, ламинарный луч 37, испускаемый излучателем 35, по меньшей мере, частично ударяется о продольный конец формующего барабана 12 или вал 25.

Иллюстрированное измерительное устройство 30 также включает в себя первую группу датчиков 38, 39, 40, 41 расстояния, установленных на первом из двух противоположных в продольном направлении боковых участков кольцевой опорной конструкции 18 (справа на фиг.1), и вторую группу датчиков 38', 39', 40', 41' расстояния, установленных на втором из двух противоположных в продольном направлении боковых участков кольцевой опорной конструкции 18 (слева на фиг.1). Функция таких датчиков расстояния заключается в обнаружении соосности между продольной осью «Z-Z» передаточного устройства 16 и осью вращения 29 конструкции 15 коронной зоны и вспомогательного барабана 13. Вышеуказанные датчики 38, 39, 40, 41, 38’, 39’, 40’, 41’ расстояния являются неподвижными относительно кольцевой опорной конструкции 18, когда они работают. Их положение может быть отрегулировано для калибровки системы.

Например, но не обязательно, каждая из первой и второй группы датчиков расстояния содержит четыре датчика расстояния, по существу, на равных угловых расстояниях друг от друга. Первая и вторая группа 38, 39, 40, 41, 38', 39', 40', 41' датчиков расстояния расположены в первой плоскости P1 и во второй плоскости P2, которые являются симметричными относительно диаметральной плоскости 42 передаточного устройства 16 (фигуры 1, 3 и 4). Каждый из датчиков расстояния имеет лазерный тип, например, из серии LK-G400 от KEYENCETM и содержит излучатель и приемник, которые подробно не показаны, рядом друг с другом. Излучатель и приемник, по существу, направлены к продольной оси «Z-Z» передаточного устройства 16.

Каждый из датчиков 38, 39, 40, 41 расстояния первой группы измеряет соответствующее радиальное расстояние R1, R2, R3, R4 в первой плоскости P1 между указанным датчиком расстояния и радиально внешней поверхностью (образованной секторами 28) продольного конца (справа на фиг.4) вспомогательного барабана 13 (когда указанный вспомогательный барабан 13 расположен внутри передаточного устройства 16).

Каждый из датчиков 38', 39', 40', 41' расстояния второй группы измеряет соответствующее радиальное расстояние R1', R2', R3', R4' во второй плоскости P2 между указанным датчиком расстояния и радиально внешней поверхностью (всегда образованной секторами 28) другого продольного конца (который слева на фиг.4) вспомогательного барабана 13.

На фиг.4, первая плоскость P1 и вторая плоскость P2 являются перпендикулярными плоскости чертежа, параллельным и симметричными диаметральной плоскости 42 передаточного устройства 16.

Так как противоположные продольные концы вспомогательного барабана 13 выступают в боковом направлении от передаточного устройства 16, они используются в качестве цели для измерения радиальных расстояний. Радиальные расстояния обнаруживаются на радиально внешних поверхностях противоположных продольных концов вспомогательного барабана 13, которые выступают в поперечном направлении (вдоль продольного направления) за концевые края конструкции 15 коронной зоны, намотанной на вспомогательный барабан 13.

Лазерный луч, испускаемый излучателем каждого датчика 38, 39, 40, 41, 38', 39', 40', 41' расстояния, попадает на вспомогательный барабан 13, отражается и затем захватывается соответствующим приемником того же датчика 38, 39, 40, 41, 38', 39', 40', 41' расстояния.

Начиная с указанных измеренных радиальных расстояний R1, R2, R3, R4, R1', R2', R3', R4', блок управления вычисляет положение оси 29 вращения вспомогательного барабана 13 относительно системы отсчета, интегральной с передаточным устройством 16 и, следовательно, относительно продольной оси «Z-Z» указанного передаточного устройства 16. Вышеуказанные две оси 29, «Z-Z» могут быть: совпадающими, параллельными и разнесенными друг от друга, наклоненными относительно друг друга и пересекающимися, наклоненными и разнесенными (наклонными).

Только в качестве примера, ниже приведен пример способа вычисления.

Для этой цели, используемая система отсчета представляет собой триаду «x», «y», «z» по часовой стрелке, которая имеет начало в центре 31 передаточного устройства 16. Ось «z» совпадает с продольной осью «Z-Z», ось «x» является вертикальной, и, следовательно, ось «y» на фиг.4 выходит из плоскости чертежа.

Со ссылкой на фиг.4, поскольку расстояние «Rz» в «z» является известным между датчиками 38, 38 'и датчиками 40, 40', датчики 38, 40, 38', 40' расстояния обнаруживают радиальные расстояния R1. R3, R1', R3' параллельно оси «x», что позволяет вычислять в плоскости «x, z» наклон «αx» и смещение «dx» вдоль «x» между осью 29 вращения вспомогательного барабана 13 и продольной осью «Z-Z» передаточного устройства 16.

Аналогично, поскольку одинаковое расстояние «Rz» в «z» является известным между датчиками 39, 39 'и датчиками 41, 41', датчики 39, 41, 39', 41' расстояния обнаруживают радиальные расстояния R2, R4, R2', R4' параллельные оси «y», что позволяет рассчитать в плоскости «y, z» наклон «αy» и смещение «dy» вдоль «y» между осью 29 вращения вспомогательного барабана 13 и продольной осью «Z-Z» передаточного устройства 16.

Такие наклоны «αx», «αy» и расстояния «dx», «dy» используются для оценки несоосности между осью 29 вращения вспомогательного барабана 13 и продольной осью «Z-Z» передаточного устройства 16.

Согласно варианту расчета, расстояния R1, R2, R3, R4, R1', R2', R3', R4' позволяют вычислять в каждой из упомянутой первой плоскости P1 и второй плоскости P2, в которой измеряются такие расстояния, соответствующее первый центр "C1", лежащий в первой плоскости P1, и соответствующий второй центр "C2", лежащий во второй плоскости P2, в котором ось 29 вращения вспомогательного барабана 13 проходит через указанные первый и второй центры "C1", "C2" (фигуры 4 и 5). Расстояния между каждым из упомянутых двух центров «C1», «C2» и продольной осью «Z-Z» используются для оценки несоосности.

Таким же образом, датчики 38, 39, 40, 41, 38', 39', 40', 41' расстояния с блоком управления способны обнаруживать соосность между продольной осью «Z-Z» передаточного устройства 16 и осью 26 вращения конструкции 14 каркаса и формующим барабаном 12. В таком случае, радиальные расстояния обнаруживаются на радиально внешних поверхностях конструкции 14 каркаса, которые несет формующий барабан 12 или вал 25.

В Предпочтительном варианте осуществления, сборочная станция 1 способна генерировать сигналы предупреждения и тревоги, если центрирование (предназначенное как соосность и/или продольное центрирование) между вспомогательным барабаном 13 и передаточным устройством 16 и/или между формующим барабаном 12 и передаточным устройство 16 не попадает в заранее определенные пороговые значения. Такие пороговые значения могут быть одинаковыми для формующего барабана 12 и вспомогательного барабана 13 или они могут даже быть разными.

Блок управления может быть запрограммирован для генерирования первого предупредительного сигнала, если продольное смещение «ΔZ» превышает первый порог продольного смещения, например, на +/- 2мм, для генерирования второго сигнала тревоги, если продольное смещение «ΔZ» превышает второй порог продольного смещения, больший, чем первый, например, +/- 3 мм.

Соосность или несоосность, например, оценивается как функция положения первого центра «С1» относительно точки пересечения продольной оси «Z-Z» передаточного устройства 16 с первой плоскостью Р1 и как функция положения второго центра «C2» относительно точки пересечения продольной оси «Z-Z» передаточного устройства 16 со второй плоскостью P2.

Рассматривая первый радиус окружности с центром в точке пересечения продольной оси «Z-Z» с первой плоскостью P1 и проходящей через первый центр «C1», и второй радиус окружности с центром в точке пересечения продольной оси «Z-Z» со второй плоскостью P2 и проходящей через второй центр «C2», блок управления может быть запрограммирован на генерацию второго предупреждающего сигнала, если первый радиус и/или второй радиус превышают/превышает первый порог несоосности, например, +/- 1 мм, и для генерации второго сигнала тревоги, если первый радиус и/или второй радиус превышают/превышает второй порог несоосности, больший, чем первый, например, +/- 2 мм.

За сигналами тревоги может последовать блокировка установки сборки или сборочной станции 1.

Блок управления также выполнен с возможностью записи ошибок центрирования (с точки зрения соосности и/или продольного центрирования) относительно последующих сборок шин, чтобы собирать статистические данные, которые будут использоваться для оценки прогрессивного хода ошибок и для их корреляции с данными относительно однородности произведенных шин.

В Предпочтительном варианте осуществления, сборочная станция 1 способна с обратной связью корректировать положение вспомогательного барабана 13 и/или формующего барабана 12 относительно передаточного устройства 16, когда указанные барабаны 12, 13 расположены внутри передаточного устройства 16, с тем, чтобы всегда получать оптимальное центрирование. Такое управление осуществляется, например, путем сброса опорных координат устройства 21 перемещения и вспомогательного устройства 22 перемещения в зависимости от обнаруженных ошибок взаимного позиционирования (продольного центрирования и/или соосности).

Для этой цели, блок управления функционально подключен к измерительному устройству 30, а также к вспомогательному устройству 22 перемещения и запрограммирован для: приема от измерительного устройства 30 вспомогательного сигнала относительно продольного смещения «ΔZ» вспомогательного барабана 13, вычисления из указанного вспомогательного сигнала первой ошибки продольного центрирования вспомогательного барабана 13 относительно передаточного устройства 16, управления с обратной связью положением вспомогательного устройства 22 перемещения с тем, чтобы продольно центрировать вспомогательный барабан 13 относительно передаточного устройства 16.

Блок управления функционально подключен к устройству 21 перемещения и запрограммирован для: приема от измерительного устройства 30 сигнала относительно продольного смещения «ΔZ» формующего барабана 12, вычисления из указанного сигнала второй ошибки продольного центрирования формующего барабана 12 относительно передаточного устройства 16, управления с обратной связью положением устройства 21 перемещения с тем, чтобы продольно центрировать формующий барабан 12 относительно передаточного устройства 16.

Продольное центрирование подразумевается, когда достигается, если первое и второе продольное смещение «ΔZ» сокращены или еще лучше доведены до уровня ниже контрольного продольного смещения, равного, например, 1 мм.

Блок управления также запрограммирован для: приема от измерительного устройства 30 сигналов расстояния относительно радиальных расстояний R1, R2, R3, R4, R1', R2', R3', R4' от вспомогательного барабана 13, вычисляя из указанных сигналов расстояния положение оси 29 вращения вспомогательного барабана 13, управления с обратной связью положением вспомогательного устройства 22 перемещения с тем, чтобы придать вспомогательному барабану 13 и передаточному устройству 16 соосность, т.е. сделать продольную ось «Z-Z» передаточного устройства 16, по существу, совпадающей с осью 29 вращения вспомогательного барабана 13 и конструкции 15 коронной зоны.

Блок управления также запрограммирован для: приема от измерительного устройства 30 сигналов расстояния относительно радиальных расстояний R1, R2, R3, R4, R1', R2', R3', R4' от формующего барабана 12, вычисляя из указанных сигналов расстояния положение оси 26 вращения формующего барабана 12, управления с обратной связью положением устройства 21 перемещения с тем, чтобы придать формующему барабану 12 и передаточному устройству 16 соосность, т.е. для того, чтобы сделать продольную ось «Z-Z» передаточного устройства 16, по существу, совпадающей с осью 26 вращения формующего барабана 12 и конструкции 14 каркаса.

Соосность подразумевается, когда достигается, если первый радиус и второй радиус сокращены или еще лучше, если они доведены до уровня ниже контрольного радиуса, например, 0,5 мм.

Типы барабанов, описанные в настоящем описании (формующего барабана и вспомогательного барабана), не являются ограничивающими. В других вариантах осуществления, не описанных подробно, передаточное устройство может работать с барабанами других типов, которые несут обрабатываемую шину.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН | 2009 |

|

RU2483923C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН | 2008 |

|

RU2455164C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2010 |

|

RU2576598C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН | 2015 |

|

RU2689748C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2016 |

|

RU2730832C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2690363C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2015 |

|

RU2717781C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2613972C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2594212C2 |

| УСТРОЙСТВО И СПОСОБ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2693161C2 |

Центрирующее устройство (16) содержит кольцевую опорную конструкцию (18); захватывающие элементы (19), расположенные в виде кольца на кольцевой опорной конструкции (18) и имеющие захватывающие поверхности (20), направленные радиально к продольной оси (Z-Z) передаточного устройства (16); измерительное устройство (30), установленное на кольцевой опорной конструкции (18). Измерительное устройство (30) выполнено с возможностью обнаружения центрирования между передаточным устройством (16) и барабаном (12, 13), расположенным внутри передаточного устройства (16). Передаточное устройство (16) выполнено с возможностью захвата обрабатываемой шины (14, 15) из барабана (12, 13), на котором расположена обрабатываемая шина, или для размещения обрабатываемой шины (14, 15) на барабане (12, 13). Технический результат – повышение качества производимых шин. 3 н. и 34 з.п. ф-лы, 6 ил.

1. Способ сборки шин для колес транспортных средств, при котором:

располагают обрабатываемую шину (14, 15), переносимую барабаном (12, 13), в радиально внутреннем положении относительно захватывающих элементов (19) передаточного устройства (16); при этом захватывающие элементы (19) имеют захватывающие поверхности (20), направленные радиально к продольной оси (Z-Z) передаточного устройства (16); причем барабан (12, 13) поддерживается устройством (21, 22) перемещения с, по меньшей мере, двумя степенями свободы;

обнаруживают, посредством измерительного устройства (30), продольное смещение (ΔZ) вдоль направления, параллельного продольной оси (Z-Z) передаточного устройства (16), между центром (31) передаточного устройства (16) и центром обрабатываемой шины (14, 15).

2. Способ по п. 1, при котором обнаружение продольного смещения (ΔZ) включает: измерение продольного расстояния, параллельного продольной оси (Z-Z), между боковым участком передаточного устройства (16) и продольным концом барабана (12, 13), и вычисление продольного смещения (ΔZ), начиная с указанного продольного расстояния.

3. Способ по п. 2, при котором измерение продольного расстояния включает: визирование продольного конца барабана (12, 13) посредством датчика (34) измерительного устройства (30), установленного на боковом участке передаточного устройства (16).

4. Способ по п. 3, при котором визирование включает: генерирование ламинарного луча (37) электромагнитных волн, лежащего в радиальной плоскости передаточного устройства (16) и сконфигурированного для, по меньшей мере, частичного попадания в продольный конец барабана (12, 13).

5. Способ по п. 3, при котором ламинарный пучок (37) является диаметральным.

6. Способ по любому из пп. 1-5, при котором также обнаруживают относительное положение между продольной осью (Z-Z) передаточного устройства (16) и осью вращения обрабатываемой шины (14, 15).

7. Способ по п. 6, при котором обнаружение относительного положения включает: обнаружение относительного положения между продольной осью (Z-Z) передаточного устройства (16) и осью (26, 29) вращения барабана (12, 13).

8. Способ по п. 7, при котором относительное положение между продольной осью (Z-Z) передаточного устройства (16) и осью (26, 29) вращения барабана (12, 13) определяют посредством измерения радиальных расстояний (R1, R2, R3, R4, R1', R2', R3', R4') между передаточным устройством (16) и радиально внешней поверхностью барабана (12, 13) и вычисления, начиная с указанных радиальных расстояний (R1, R2, R3, R4, R1', R2', R3', R4'), положения оси (26, 29) вращения барабана (12, 13) относительно системы отсчета (x, y, z), встроенной в передаточное устройство (16).

9. Способ по п. 8, при котором радиальные расстояния (R1, R2, R3, R4, R1', R2', R3', R4') обнаруживают на противоположных продольных концах барабана (12, 13).

10. Способ по п. 8 или 9, при котором радиально внешняя поверхность барабана (12, 13) представляет собой поверхность осаждения или поверхность вала (25), выступающую в продольном направлении относительно поверхности осаждения.

11. Способ по п. 8, 9 или 10, при котором радиальные расстояния (R1, R2, R3, R4, R1', R2', R3', R4') измеряют в первой плоскости (P1) и во второй плоскости (P2), при этом первая плоскость (P1) и вторая плоскость (P2) размещены на противоположных сторонах относительно диаметральной плоскости (42) передаточного устройства (16).

12. Способ по п. 11, при котором обнаружение относительного положения включает: вычисление, для каждого из продольных концов, соответствующего первого центра (С1), лежащего в первой плоскости (Р1), и соответствующего второго центра (С2), лежащего во второй плоскости (Р2); при этом ось (26, 29) вращения барабана (12, 13) проходит через указанные первый и второй центры (С1, С2).

13. Способ по п. 11 или 12, при котором первая плоскость (P1) и вторая плоскость (P2) являются симметричными относительно диаметральной плоскости (42) передаточного устройства (16).

14. Способ по любому из пп. 8-13, при котором радиальные расстояния (R1, R2, R3, R4, R1', R2', R3', R4') обнаруживают посредством первой группы датчиков (38, 39, 40, 41) расстояния, установленных на первом из двух продольно противоположных боковых участков передаточного устройства (16), и второй группы датчиков (38', 39', 40', 41') расстояния, установленных на втором из двух продольно противоположных боковых участков передаточного устройства (16).

15. Способ по любому из пп. 8-14, при котором обнаружение радиальных расстояний (R1, R2, R3, R4, R1', R2', R3', R4') включает излучение лучей электромагнитного излучения и захват соответствующих отраженных лучей.

16. Способ по п. 15, при котором излучаемый и отраженный лучи представляют собой, по меньшей мере, два луча для каждого из двух боковых участков.

17. Способ по п. 15, при котором излучаемый и отраженный лучи представляют собой, по меньшей мере, три луча для каждого из двух боковых участков.

18. Способ по любому из пп. 1-17, при котором устройство (21, 22) перемещения имеет, по меньшей мере, шесть степеней свободы; при этом устройство (21, 22) перемещения с, по меньшей мере, шестью степенями свободы является многоосным роботом.

19. Способ по любому из пп. 1-18, при котором обрабатываемая шина представляет собой конструкцию (14) каркаса, а барабан представляет собой формующий барабан (12).

20. Способ по любому из пп. 1-19, при котором обрабатываемая шина представляет собой конструкцию (15) коронной зоны, а барабан представляет собой вспомогательный барабан (13).

21. Способ по любому из пп. 1-20, при котором управляют с обратной связью устройством (21, 22) перемещения в зависимости от продольного смещения (ΔZ) до тех пор, пока передаточное устройство (16) не будет отцентрировано в продольном направлении относительно обрабатываемой шины (14, 15), переносимой барабаном (12, 13).

22. Способ по п. 21, при котором управление с обратной связью включает приведение продольного смещения (ΔZ) ниже контрольного продольного смещения.

23. Способ по п. 21, при котором управление с обратной связью включает погашение продольного смещения (ΔZ).

24. Способ по п. 21 при зависимости от любого из пп. 6-16, при котором управление с обратной связью включает: приведение продольной оси (Z-Z) передаточного устройства (16) в соответствие с осью вращения обрабатываемой шины (14, 15).

25. Передаточное устройство установки для сборки шин для колес транспортных средств, содержащее:

кольцевую опорную конструкцию (18);

захватывающие элементы (19), расположенные в виде кольца на кольцевой опорной конструкции (18) и имеющие захватывающие поверхности (20), радиально направленные к продольной оси (Z-Z) передаточного устройства (16); при этом захватывающие элементы (19) выполнены с возможностью размещения вокруг барабана (12, 13), несущего обрабатываемую шину (14, 15); причем барабан (12, 13) переносится устройством (21, 22) перемещения с, по меньшей мере, двумя степенями свободы;

измерительное устройство (30), установленное на кольцевой опорной конструкции (18);

при этом измерительное устройство (30) выполнено с возможностью обнаружения продольного смещения (ΔZ) вдоль направления, параллельного продольной оси (Z-Z) передаточного устройства (16), между центром (31) передаточного устройства (16) и центром (32, 33) барабана (12, 13).

26. Устройство по п. 25, в котором измерительное устройство (30) содержит датчик (34), установленный на кольцевой опорной конструкции (18); при этом датчик (34) выполнен с возможностью измерения продольного расстояния, параллельного продольной оси (Z-Z), между боковым участком передаточного устройства (16) и продольным концом барабана (12, 13).

27. Устройство по п. 26, в котором датчик (34) установлен на боковом участке кольцевой опорной конструкции (18).

28. Устройство по п. 26 или 27, в котором датчик (34) является чувствительным к электромагнитным волнам.

29. Устройство по любому из пп. 26-28, в котором датчик (34) содержит излучатель (35) и приемник (36), расположенные в диаметрально противоположных положениях кольцевой опорной конструкции (18), при этом датчик (34) выполнен с возможностью генерирования луча (37) электромагнитных волн, распространяющихся между излучателем (35) и приемником (36).

30. Устройство по любому из пп. 25-29, в котором измерительное устройство (30) содержит, по меньшей мере, одну первую группу датчиков (38, 39, 40, 41) расстояния, установленных на кольцевой опорной конструкции (18) и выполненных с возможностью измерения радиальных расстояний (R1, R2, R3, R4) от радиально внешней поверхности барабана (12, 13).

31. Устройство по любому из пп. 25-29, в котором измерительное устройство (30) содержит первую группу датчиков (38, 39, 40, 41) расстояния, установленных на первом из двух продольно противоположных боковых участков кольцевой опорной конструкции (18), и вторую группу датчиков (38’, 39’, 40’, 41’) расстояния, установленных на втором из двух продольно противоположных боковых участков кольцевой опорной конструкции (18).

32. Устройство по п. 30 или 31, в котором каждая группа датчиков (38, 39, 40, 41, 38′, 39’, 40′, 41’) расстояния содержит, по меньшей мере, три датчика расстояния.

33. Устройство по п. 32, в котором датчики (38, 39, 40, 41, 38', 39', 40', 41') расстояния каждой группы расположены на равном угловом расстоянии друг от друга.

34. Устройство по любому из пп. 31-33, в котором первая и вторая группа датчиков (38, 39, 40, 41, 38', 39', 40', 41') расстояния расположены в плоскостях, симметричных относительно диаметральной плоскости (42) передаточного устройства (16).

35. Устройство по любому из пп. 31-34, в котором датчики (38, 39, 40, 41, 38', 39', 40', 41') расстояния являются чувствительными к электромагнитным волнам.

36. Устройство по любому из пп. 31-35, в котором датчики (38, 39, 40, 41, 38', 39', 40', 41') расстояния содержат излучатель и приемник рядом друг с другом.

37. Установка для сборки шин для колес транспортных средств, содержащая:

формующий барабан (12), выполненный с возможностью переноски конструкции (14) каркаса;

вспомогательный барабан (13), выполненный с возможностью переноса конструкции (15) коронной зоны;

устройство (21) перемещения с, по меньшей мере, двумя степенями свободы, выполненное с возможностью поддержки формующего барабана (12);

вспомогательное устройство (22) перемещения с, по меньшей мере, двумя степенями свободы, выполненное с возможностью поддержки вспомогательного барабана (13);

передаточное устройство (16) по любому из пп. 25-36;

при этом устройство (21) перемещения выполнено с возможностью перемещения между первым положением, в котором формующий барабан (12) находится в радиально внутреннем положении относительно захватывающих элементов (19) передаточного устройства (16), и вторым положением, в котором формующий барабан (12) находится снаружи передаточного устройства (16);

причем вспомогательное устройство (22) перемещения выполнено с возможностью перемещения между первым положением, в котором вспомогательный барабан (13) находится в радиально внутреннем положении относительно захватывающих элементов (19) передаточного устройства (16), и вторым положением, в котором вспомогательный барабан (13) находится снаружи передаточного устройства (16).

| WO 2009128046 A1, 22.10.2009 | |||

| СПОСОБ КОРРЕКЦИИ ДРЕЙФА МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА, ИСПОЛЬЗУЕМОГО В СИСТЕМЕ ДОПОЛНЕННОЙ РЕАЛЬНОСТИ НА ДВИЖУЩЕМСЯ ОБЪЕКТЕ | 2013 |

|

RU2527132C1 |

| JP 2012236392 A, 06.12.2012. | |||

Авторы

Даты

2022-05-16—Публикация

2018-11-22—Подача