Это изобретение относится к устройству и к способу, который может быть осуществлен с помощью устройства для последовательной плавки и рафинирования материалов. Обрабатываемые способом материалы с помощью одного или нескольких источников тепла переводят в жидкое агрегатное состояние или уже находятся в таком состоянии до обработки. Способ особенно пригоден для обработки металлов, полуметаллов и керамики, например для изготовления сплавов и/или рафинирования материалов.

Из уровня техники известны многочисленные способы, с помощью которых возможен нагрев материалов. Одним из таких способов является электроннолучевой способ, при котором электронный луч направляют на материал для целенаправленной выработки там тепла. Этот способ является особенно гибким, так как может быть произведен целенаправленный нагрев определенной порции материала до весьма высокой температуры. При необходимости в термической обработке больших порций материала возможно сканирование подлежащего нагреву материала электронным лучом.

Способ плавки электронным лучом можно применять только в вакууме. Для осуществления способа собственно в вакууме возникает преимущество, выраженное в возможности удаления присутствующих в материале загрязнений. Производят рафинирование материала. С другой стороны, вследствие воздействия вакуума при способе с использованием электронного луча в результате испарения летучих составных частей может произойти также изменение состава материала, что может быть предпочтительным, например, при рафинировании. Это испарение летучих составных частей является естественным образом особо интенсивным в смесях материалов, которые являются неоднородными, например в смеси из металлических опилок и добавок, которые еще не находятся в расплавленном состоянии. Испарение может быть желательным или представлять собой проблему, если должен быть сохранен первоначальный состав. Само собой разумеется, эта проблема возникает также при других способах плавки и рафинирования, которые применяют в вакууме при температуре свыше 500°С.

Другой известный из уровня техники способ представляет собой плазменную плавку, при которой материал нагревают при сжатии выше 2 мбар, в частности выше 100 мбар. Плазменная плавка предпочтительна для плавления многих материалов.

Существуют многочисленные способы плавки и рафинировании материалов при избыточном давлении или в условиях вакуума. Например, способы могут подразделяться на три категории: способы с глубоким вакуумом представляют собой способы, которые осуществляют в диапазоне давлений от 10-7 мбар до 10-2 мбар. Вакуумные способы представляют собой способы, которые осуществляют в диапазоне давлений от 10-2 до 100-2 мбар. Способы низкого давления осуществляют в диапазоне давлений от 100 мбар до 1 атм.

Если расплав должен быть обработан поочередно при различных давлениях и использующиеся способы нагрева действуют только эффективно или лишь предпочтительно эффективно или эффективно в том или ином диапазоне, то в настоящее время необходимо проведение этой обработки в процессе замеса. Например, необходимо временами извлекать материал из одного тигеля и перемещать его в другой тигель. Часто желательна непрерывная обработка с использованием различных способов. При рафинировании материала может, например, возникнуть необходимость в удалении одного или более загрязнений давления свыше 100 мбар, если эти загрязнения реагируют с реактивным газом, таким как, например, кислород, чтобы стать летучими. На втором этапе может возникнуть необходимость приложения глубокого вакуума для удаления летучих загрязнений. Очевидно, что такая последовательная обработка не может быть осуществлена при использовании непрерывного способа без возникновения трудностей. В частности, весьма высоки затраты на аппаратуру, поскольку уровни расплава были бы различными в зависимости от действующего давления. В зависимости от плотности расплава может быстро возникнуть разница в уровне, составляющая несколько метров. Соответствующая установка нуждалась бы в весьма большой площади и была бы, таким образом, нерентабельной.

Документ DE 1 291 760 А описывает способ, при котором сначала с помощью нагрева электронным лучом в вакууме нагревают базовую партию металла. После этого добавляют летучие составные части сплава и производят нагрев плазменным лучом. Обработка металла происходит, конечно, в одном обрабатывающем аппарате, в котором соответствующий расплав нагревают поочередно с использованием различных методов при различных давлениях. Непрерывная эксплуатация возможна лишь при использовании весьма сложной установки. Далее, описанный известный способ требует последовательного добавления составных частей сплава, чего предпочтительно не происходит в соответствии с настоящим изобретением. Далее, из-за различия давления материал не пригоден для транспортировки, так как канал для транспортировки впадает не во второй процессуальный резервуар, а заканчивается выше уровня расплава во втором резервуаре. В остальном транспортировку расплава осуществляют через канал транспортировки не через перемещающиеся электромагнитные поля.

Документ DE 2 118 894 С2 содержит сведения о транспортировке расплава с помощью электромагнитного насоса. Однако в нем не раскрыты замедление или остановка потока.

В документе US 5 503 6В55 А нет упоминания об электромагнитном влиянии потока материала. В частности, не идет речь о замедлении или остановке потока.

В документе US 4 027 722 А описана простая система для нагрева металлического расплава с помощью способа с электронным лучом. Не происходит электромагнитного влияния на скорость протекания. Вместо этого используют разницу давлений между камерами для транспортировки расплава через трубу 26 (фиг. 1). Таким образом, существует потребность достижения возможности объединения преимуществ способа глубокого вакуума, способа вакуума и способа низкого давления в один непрерывно осуществляемый способ без слишком значительных расходов на аппаратную часть.

Таким образом, это изобретение предоставляет способ и соответствующее устройство.

Способ содержит несколько этапов:

- жидкий материал нагревают при различных давлениях в различных камерах обработки и/или рафинируют, причем отграничение уровня давления происходит самостоятельно самим жидким материалом;

- жидкий материал переводят из первой камеры обработки во вторую камеру обработки, причем транспортировку материала осуществляют за счет разницы давлений в комбинации с электромагнитным воздействием, и

- установленные в камерах обработки источники тепла работают независимо друг от друга,

отличающийся тем, что электромагнитное воздействие осуществляют с использованием средств, которые вырабатывают блуждающее электромагнитное поле, и влиянием на замедление и/или останов потока жидкого материала, причем

давление во второй камере обработки меньше, чем в первой камере обработки.

Наличие, по меньшей мере, двух источников тепла, работающих независимо друг от друга, предпочтительно означает, что речь идет о различных источниках тепла или об одинаковых источниках тепла, которые работают при различных давлениях. Предпочтительно источник тепла представляет собой плазменную горелку, а другой источник тепла представляет собой электронно-лучевую пушку, или оба источника тепла представляют собой электронно-лучевые пушки, или оба источника тепла представляют собой плазменные горелки, которые работают при различных давлениях.

Электромагнитное воздействие на скорость протекания осуществляют с использованием средств, способных вырабатывать блуждающее электромагнитное поле. С помощью этого средства поток жидкого материала может быть инициирован, ускорен, замедлен или вообще остановлен. За счет замедления или останова потока материала могут быть уменьшены и/или предотвращены обусловленные разницей в давлении различия уровней расплавов в различных камерах обработки. Предпочтительными средствами являются одна или несколько катушек, в частности сегментные катушки или несколько катушек, последовательно расположенных вдоль канала транспортировки. Соответствующий изобретению способ для последовательной термической обработки служит, в частности, для изготовления сплавов и/или рафинирования. Он может содержать один или несколько следующих этапов:

- размещение подлежащего обработке материала в первую камеру обработки,

- нагрев и/или рафинирования материала, при которых материал переходит в жидкое состояние или сохраняет его или подвергается рафинированию,

- перенаправление жидкого материала во вторую камеру обработки,

- нагрев и/или рафинирование жидкого материала во второй камере обработки.

В одной камере обработки, в частности в первой, производят обработку материала предпочтительно при давлении свыше 10 мбар, далее предпочтительно свыше 100 мбар, еще более предпочтительно свыше 300 мбар, еще более предпочтительно свыше 500 мбар и особенно предпочтительно при давлении свыше 800 мбар. В другой камере обработки, в частности во второй, давление предпочтительно меньше, в частности давление составляет там лишь до 10 мбар, предпочтительно до 1 мбар, далее предпочтительно до 0,1 мбар и особенно предпочтительно до 0,01 мбар.

Перевод жидкого материала из одной камеры обработки в другую камеру обработки производят предпочтительно с помощью транспортировочного канала, который обеспечивает возможность непрерывного протекания жидкого материала. Таким образом, способ может использоваться в режиме непрерывной эксплуатации. Само собой разумеется, возможен также полунепрерывный режим или режим замеса, что менее предпочтительно по соображениям рентабельности.

Транспортировочный канал предпочтительно позволяет производить транспортировку жидкого материала из первой камеры обработки во вторую. Транспортировку жидкого материала производят среди прочего на основании различий давлений между камерами обработки. Жидкий материал протекает вдоль градиентов давления и/или под электромагнитным воздействием на жидкий материал от первой камеры обработки во вторую камеру обработки. Давление во второй камере обработки меньше давления в первой камере обработки, так что жидкий материал транспортируют целенаправленно с помощью имеющегося градиента давления предпочтительно в комбинации с различиями по высоте. При этом способ осуществляют или устройство оснащают таким образом, что транспортировочный канал в процессе эксплуатации полностью заполнен материалом. За счет этого обеспечивают поддержание различных давлений в камерах обработки на постоянном уровне.

В остальном камеры обработки предпочтительно оснащены таким образом, что могут быть герметично уплотнены относительно окружающей среды, в результате чего возможна соответствующая регулировка технологического давления. Это касается, в частности, камер обработки, в которых действует более низкое давление. Камеры обработки могут представлять собой либо полностью отдельные камеры обработки, или камеры, полученные путем деления одной большой камеры на две камеры обработки, приблизительно за счет установки разделительного элемента, такого как разделительная стенка, в большую камеру.

В камерах обработки может располагаться технологический резервуар, в частности тигель или ванна, в котором материал находится во время осуществления способа, технологический резервуар может быть, однако, оснащен так же, как часть камеры обработки, или быть идентичным ей. Предпочтительно каждая камера обработки содержит один технологический резервуар. В одной альтернативной форме исполнения технологический резервуар простирается от одной камеры обработки в другую, причем транспортировочный канал может представлять собой отверстие в разделительном элементе.

Для введения подлежащего обработке материала в первую камеру обработки соответствующее изобретению устройство предпочтительно содержит устройство подачи, которое обеспечивает возможность непрерывной подачи материала в первую камеру обработки. Таким устройством подвода может служить, например, транспортный желоб.

После осуществления соответствующего изобретению способа обработанный материал может быть извлечен из второй камеры обработки. Для этого устройство содержит предпочтительно разгрузочное устройство, которое обеспечивает возможность извлечения материала. Если вторую камеру обработки эксплуатируют при технологическом давлении, которое ниже давления окружающей среды, то предпочтительно производить извлечение обработанного материала таким образом, чтобы в камере поддерживалось разрежение. Это может происходить предпочтительно за счет того, что разгрузочное устройство выполнено в виде стока. В одной альтернативной форме исполнения расположен сборный резервуар для обработанного материала в камере обработки с более низким давлением, так что резервуар может оставаться в камере обработки вплоть до его извлечения.

Транспортировочный канал обеспечивает соединение между обеими камерами обработки. Во избежание затвердевания жидкого материала его предпочтительно подогревают, например, с помощью устройства индукционного нагрева или горелки. В формах исполнения без подогрева транспортировочного канала камеры обработки должны быть установлены весьма близко друг к другу, если используют материал с высокой точкой плавления и/или неблагоприятным профилем вязкости/температуры. Предпочтительным образом транспортировочный канал содержит два отверстия, одно проксимальное и одно дистальное. Через проксимальное отверстие жидкий материал может поступать из первой камеры обработки в транспортировочный канал, а через дистальное отверстие он может вновь выходить во вторую камеру обработки.

Проксимальное отверстие транспортировочного канала может быть расположено таким образом, что жидкий материал из первой камеры обработки или из первого технологического резервуара падает вниз в транспортировочный канал. Таким образом, первая камера обработки или первый технологический резервуар не должны быть соединены с транспортировочным каналом. Проксимальное отверстие транспортировочного канала расположено предпочтительно в нижней части первой камеры обработки или, если камера обработки не является одновременно технологическим резервуаром, в нижней области процессуального резервуара. Это оказалось предпочтительным, так как подвод подлежащего обработке материала проще всего может быть произведен сверху и нагрев предпочтительно осуществляют также сверху. В нижней области первой камеры обработки материал находится, таким образом, идеально в уже достаточно жидком состоянии, обеспечивающем протекание через транспортировочный канал. Дистальное отверстие впадает во вторую камеру обработки, в частности в ее нижнюю область, или, если камера обработки не является одновременно также технологическим резервуаром, в его (резервуара) нижнюю область. Оно впадает, в частности, в область второй камеры обработки, которая расположена ниже уровня расплава в этой камере обработки.

Уровень жидкого материала в одной камере обработки предпочтительно выше, чем в другой камере обработки. Это различие в уровнях возникает, в частности, вследствие различных технологических давлений в обеих камерах. По этой причине вторая камера обработки или второй технологический резервуар расположены предпочтительно выше первой камеры обработки или первого технологического резервуара. В любом случае это различие по высоте может быть существенно меньше, чем в уровне техники, так как в соответствии с изобретением можно осуществлять сопряженное управление.

Процессы плавки и рафинирования в первой камере обработки осуществляют предпочтительно с использованием способа низкого давления, в частности с помощью способа плазменного плавления.

В первой камере обработки материал нагревают предпочтительно до температуры от 1000°С до 3000°С, далее предпочтительно от 1200°С до 2500°С. Опционально возможен ввод реактивных газов (например, кислорода, водорода, азота) или инертных газов (например, аргона, гелия). С этой целью соответствующее изобретению устройство содержит предпочтительно впускное отверстие газа, в частности для обеспечения возможности контролируемого ввода газов в первую камеру обработки. Камера обработки, в которой действует более низкое давление, предпочтительно не содержит такое впускное отверстие газа.

Процессы плавки и рафинирования во второй камере обработки осуществляют предпочтительно с использованием способа глубокого вакуума или вакуумного способа, в частности с помощью электронно-лучевого способа.

Во второй камере обработки материал нагревают предпочтительно до температур от 1000°С до 4000°С, далее предпочтительно до температуры от 1200°С до 3800°С, особо предпочтительно до температур от 1400°С до 3500°С. Предпочтительно ввод реактивного газа не производят или используют его в незначительных количествах, которые не противодействуют поддержанию эксплуатационного давления.

Подлежащий обработке материал содержит предпочтительно металлы, полуметаллы, керамику или их смеси. Подлежащий обработке материал является предпочтительно металлическим, полуметаллическим и/или обладает в жидком состоянии достаточной электропроводностью. Предпочтительно подлежащими обработке материалами являются титан и кремний; возможно, однако, использование также сталей, реактивных и тугоплавких металлов или комбинированных материалов, керамики.

Для обеспечения возможности предпочтительного использования материала с применением соответствующего изобретению способа в жидком состоянии он имеет электропроводность по меньшей мере 1*102 S/m. При нормальном давлении точка плавления подлежащего обработке материала лежит предпочтительно выше 1000°С.

В зависимости от подлежащего обработке материала подлежащий плавке материал может содержать загрязнения, которые удаляют при различных условиях способа. Примерами загрязнений, которые могут содержаться в подлежащем плавлению материале, являются бор и фосфор.

В одной особо предпочтительной форме исполнения подлежащий обработке материал содержит кремний, в частности в доле более 95% (m/m). Для обработки кремния его нагревают в первой камере обработки с целью удаления загрязнений, при соответствующих изобретению условиях может быть удален, например, бор; после этого кремний в качестве жидкого расплава переводят через транспортировочный канал во вторую камеру обработки, где в результате низкого давления могут быть удалены также другие загрязнения, например фосфор.

Соответствующее изобретению устройство используется для осуществления способа. Устройство содержит предпочтительно

первую камеру обработки,

вторую камеру обработки и

транспортировочный канал, соединяющий между собой обе камеры обработки, оснащенные соответственно по меньшей мере одним источником тепла. Источники тепла работают предпочтительно независимо друг от друга и могут регулироваться независимо друг от друга. Транспортировочный канал расположен предпочтительно таким образом, что он переходит с подъемом от одной камеры обработки в другую. Устройство содержит средства для электромагнитного воздействия на скорость протекания. Эти средства оказывают влияние на скорость протекания жидкого, электропроводящего материала, находящегося в транспортировочном канале. Эти средства способны вырабатывать блуждающие электромагнитные поля. Они представляют собой предпочтительно одну или несколько катушек, в частности сегментных катушек. Предпочтительно средства расположены вокруг транспортировочного канала. Наряду с катушками представляется возможным использование также других средств, с помощью которых могут быть выработаны электромагнитные поля, обеспечивающие возможность воздействия на скорость протекания в смысле магнитогидродинамического воздействия.

Первая камера обработки содержит источник тепла, составленный из плазменной горелки и электронно-лучевой пушки, в то время как вторая камера обработки содержит в качестве источника тепла электронно-лучевую пушку.

Описание фигур

Изображенные на фигурах формы исполнения показывают примерные формы исполнения изобретения.

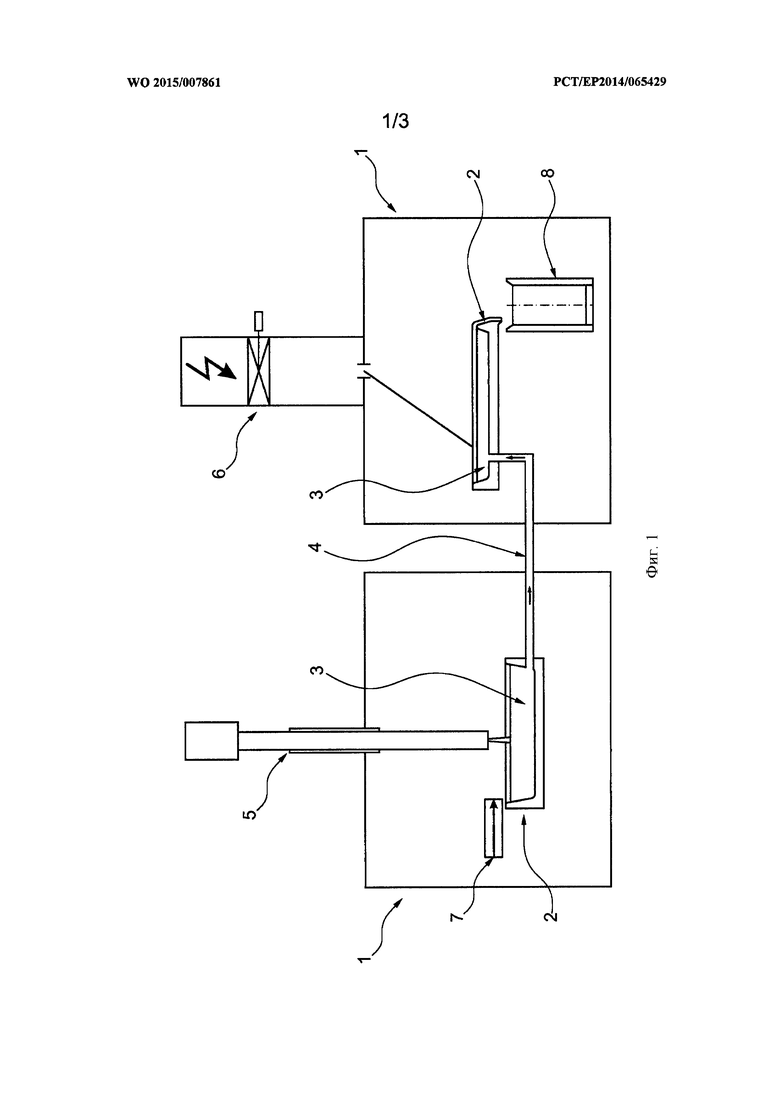

Фиг. 1 показывает соответствующее изобретению устройство с двумя камерами 1 обработки и двумя технологическими резервуарами 2. Видно, что каждая камера 1 обработки содержит один технологический резервуар 2. В технологических резервуарах находится подлежащий обработке материал 3, который самое позднее при входе в транспортировочный канал 4 должен быть жидким. Изображены два источника 5 и 6 тепла, которые различаются между собой. Источник 5 тепла может представлять собой, например, плазменную горелку, а источник 6 тепла может представлять собой, например, электронно-лучевую пушку. Можно распознать, что уровень жидкого материала во второй камере обработки выше, нежели в первой. Таким образом, должен осуществляться подъем жидкого материала в транспортировочном канале 4. Это обусловлено разностью давлений, поскольку в этом примере плазменную горелку эксплуатируют в диапазоне низкого давления, в то время как электронно-лучевую пушку эксплуатируют в вакууме. Стрелки указывают направление протекания жидкого материала. Жидкий материал полностью заполняет транспортировочный канал 4, так что возможно поддержание уровней давления в обеих камерах. Для обеспечения возможности непрерывного процесса загрузочное устройство 7 подводит новый подлежащий обработке материал. Резервуар 8 собирает обработанный материал.

Фиг. 2 показывает соответствующее изобретению устройство с одной большой камерой 1, которая посредством разделительной стенки 9 разделена на две камеры обработки. Имеется лишь один технологический резервуар 2, проходящий через обе камеры. В технологическом резервуаре находится подлежащий обработке материал 3, который самое позднее при входе в транспортировочный канал 4 должен быть жидким. В данном случае транспортировочный канал выполнен весьма коротким. Это создает преимущество, которое выражено в лишь незначительном охлаждении жидкого материала при переходе из одной камеры обработки в другую. Изображены два источника 5 и 6 тепла, которые отличаются друг от друга. Источник 5 тепла может представлять собой, например, плазменную горелку, а источник 6 тепла может представлять собой, например, электронно-лучевую пушку. Видно, что уровень жидкого материала во второй камере обработки выше, нежели в первой. Это обусловлено разностью давлений, поскольку в данном примере плазменную горелку эксплуатируют в диапазоне низкого давления, а электронно-лучевую пушку эксплуатируют в вакууме. Жидкий материал полностью заполняет транспортировочный канал 4, так что возможно поддержание уровня давления в обеих камерах. Для обеспечения возможности непрерывного процесса загрузочное устройство 7 подводит новый подлежащий обработке материал. Резервуар 8 собирает обработанный материал.

Фиг. 3 показывает соответствующее изобретению устройство с двумя камерами 1 обработки и с двумя технологическими резервуарами 2. Видно, что каждая камера 1 обработки содержит один технологический резервуар 2. В технологических резервуарах находится подлежащий обработке материал 3, который, самое позднее, при входе в транспортировочный канал 4 должен быть жидким. Изображены два источника 5 и 6 тепла, которые отличаются друг от друга. Источник 5 тепла может представлять собой, например, плазменную горелку, а источник 6 тепла может представлять собой, например, электронно-лучевую пушку. Видно, что уровень жидкого материала во второй камере обработки выше, нежели в первой. Таким образом, должен осуществляться подъем жидкого материала в транспортировочном канале 4. Это обусловлено разностью давлений, так как плазменную горелку в этом примере эксплуатируют в диапазоне низкого давления, в то время как электронно-лучевую пушку эксплуатируют в вакууме. Стрелки показывают направление протекания жидкого материала. Жидкий материал полностью заполняет транспортировочный канал 4, так что возможно поддержание уровней давления в обеих камерах. Для обеспечения возможности непрерывного процесса загрузочное устройство 7 подводит новый подлежащий обработке материал. Резервуар 8 собирает обработанный материал. Для управления скоростью протекания жидкого материала через транспортировочный канал 4 устройство содержит средство для магнитогидродинамического регулирования потока, например катушки 10. Проксимальное отверстие транспортировочного канала расположено здесь таким образом, что жидкий материал падает вниз из первого технологического резервуара в транспортировочный канал.

Перечень ссылочных обозначений

Изобретение относится к области металлургии и может быть использовано для последовательной термической обработки жидкого электропроводящего материала. Процесс включает плавление и рафинирование подлежащего обработке материала при различных давлениях в разных камерах обработки с источниками тепла. При этом процесс осуществляют непрерывно путем перевода жидкого электропроводящего материала из первой камеры обработки во вторую камеру обработки созданием разности давлений. Перевод жидкого электропроводящего материала осуществляют созданием разности давлений в комбинации с электромагнитным воздействием на скорость протекания жидкого электропроводящего материала между камерами обработки с помощью средств, которые создают блуждающее электромагнитное поле, обеспечивающее замедление и/или остановку потока жидкого материла. Изобретение используют для обработки металлов, полуметаллов и керамики, например, для изготовления сплавов и/или рафинирования материалов. 2 н. и 12 з.п. ф-лы, 3 ил.

1. Способ последовательной термической обработки жидкого электропроводящего материала, включающий плавление и рафинирование подлежащего обработке материала при различных давлениях в разных камерах обработки с источниками тепла, причем уровень жидкого электропроводящего материала в одной камере обработки предпочтительно выше, чем в другой камере обработки, при этом процесс осуществляют непрерывно путем перевода жидкого электропроводящего материала из первой камеры обработки во вторую камеру обработки созданием разности давлений, а установленные в камерах обработки источники тепла работают независимо друг от друга, отличающийся тем, что перевод жидкого электропроводящего материала осуществляют созданием разности давлений в комбинации с электромагнитным воздействием на скорость протекания жидкого электропроводящего материала между камерами обработки с помощью средств, которые создают блуждающее электромагнитное поле, обеспечивающее замедление и/или остановку потока жидкого материла, причем давление во второй камере обработки меньше, чем в первой камере обработки.

2. Способ по п. 1, отличающийся тем, что передачу расплава от первой камеры обработки во вторую камеру обработки осуществляют через обогреваемый транспортировочный канал.

3. Способ по п. 1, отличающийся тем, что в первую камеру обработки загружают подлежащий обработке материал и осуществляют его термическую обработку при давлении свыше 10 мбар, при этом материал переходит в жидкое состояние или сохраняет его, переводят жидкий материал во вторую камеру обработки и осуществляют его термическую обработку при давлении до 10 мбар, при этом перевод жидкого материала из первой камеры обработки во вторую камеру обработки осуществляют через транспортировочный канал, соединяющий обе камеры обработки и обеспечивающий возможность непрерывного протекания жидкого материала.

4. Способ по п. 2, отличающийся тем, что в первую камеру обработки загружают подлежащий обработке материал и осуществляют его термическую обработку при давлении свыше 10 мбар, при этом материал переходит в жидкое состояние или сохраняет его, переводят жидкий материал во вторую камеру обработки и осуществляют его термическую обработку при давлении до 10 мбар, при этом перевод жидкого материала из первой камеры обработки во вторую камеру обработки осуществляют через транспортировочный канал, соединяющий обе камеры обработки и обеспечивающий возможность непрерывного протекания жидкого материала.

5. Способ по любому из пп. 1-4, отличающийся тем, что во второй камере обработки в качестве источника тепла используют электронно-лучевую пушку.

6. Способ по любому из пп. 1-4, отличающийся тем, что подлежащий обработке материал содержит по меньшей мере один металл, полуметалл или керамику.

7. Способ по любому из пп. 1-4, отличающийся тем, что подлежащий обработке материал содержит кремний.

8. Способ по любому из пп. 2-4, отличающийся тем, что электромагнитное воздействие на скорость протекания жидкого электропроводящего материала в транспортировочном канале осуществляют с помощью по меньшей мере одной катушки, расположенной вокруг транспортировочного канала.

9. Способ по любому из пп. 1-4, отличающийся тем, что расплав после проведенной обработки подводят в жидком состоянии к следующему устройству обработки или подводят в жидком состоянии к отдельному устройству для его затвердевания.

10. Способ по п. 9, отличающийся тем, что затвердевание расплава после обработки осуществляют по принципу извлечения слепка блока из обогреваемого индукционной катушкой, охлаждаемого водой медного тигля.

11. Способ по любому из пп. 1-4, отличающийся тем, что в качестве источника тепла используют плазменную горелку, а в качестве другого источника тепла используют электронно-лучевую пушку или в качестве обоих источников тепла используют электронно-лучевую пушку или плазменную горелку, которые работают при различных давлениях.

12. Способ по любому из пп. 1-4, отличающийся тем, что подлежащий обработке материал нагревают в первой камере обработки до температуры от 1000 до 3000°С и/или нагревают во второй камере обработки до температуры от 1000 до 4000°С.

13. Устройство для последовательной термической обработки жидкого электропроводящего материала способом по любому из пп. 1-11, содержащее первую и вторую камеры обработки с установленными в них источниками тепла и транспортировочный канал, соединяющий обе камеры между собой, средство для электромагнитного воздействия на скорость протекания жидкого, электропроводящего материала в транспортировочном канале, выполненное с возможностью создания блуждающего электромагнитного поля с обеспечением замедления и/или остановки жидкого материала, причем обе камеры обработки оснащены каждая по меньшей мере одним источником тепла, при этом первая камера обработки содержит источник тепла, выбранный из плазменной горелки и электронно-лучевой пушки, а вторая камера обработки содержит в качестве источника тепла электронно-лучевую пушку или плазменную горелку.

14. Устройство по п. 13, отличающееся тем, что транспортировочный канал имеет подъем от одной камеры обработки в другую камеру обработки.

| US 5503655 A, 02.04.1996 | |||

| US 4027722 A, 07.06.1977 | |||

| ЭЛЕКТРОМАГНИТНОЕ ИНДУКЦИОННОЕ УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2333441C2 |

| УСТАНОВКА ОЧИСТКИ И СПОСОБ ОЧИСТКИ | 2006 |

|

RU2379114C2 |

Авторы

Даты

2017-12-19—Публикация

2014-07-17—Подача