Предлагаемое изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные.

В качестве аналога предлагаемого изобретения принят способ электронно-лучевого переплава с холодным подом [1]. В этом способе исходный материал в виде шихты, губки, порошка или гранул перемещается с определенной скоростью из шихтового бункера в охлаждаемый кристаллизатор. В кристаллизаторе происходит плавление металла, и образующийся жидкий металл стекает в скользящий охлаждаемый кристаллизатор, образуя слиток нужного размера. Такой метод переплава может быть также назван электронно-лучевой переплав с промежуточной емкостью. По назначению и схеме осуществления он полностью идентичен широко используемому в промышленности плазменному переплаву.

Наиболее близким техническим решением - прототипом является плазменный или электронно-лучевой способ плавки в плоский кристаллизатор [2]. Плавление в плоский кристаллизатор разработано американской фирмой "Frankel", где печь работает за счет того, что шихта заполняет кристаллизатор. Кристаллизатор передвигается на колесах внутри камеры под плазменной горелкой, которая может поворачиваться и перемещаться вверх и вниз. После сплавления определенной порции шихты добавляется вторая, пока слиток достигает нужной толщины. Полученный слиток в дальнейшем идет на вакуумно-дуговой переплав. Печи данной конструкции с электронно-лучевым нагревом выпускает российская фирма "Гиредмет".

Основным преимуществом метода плавления в плоский кристаллизатор является возможность получения плоских слитков, основным недостатком является сложность оборудования, в котором используется движущийся кристаллизатор, невозможность очистки расплава от тяжелых примесей и малая возможность усреднения химического состава.

Задачей предлагаемого изобретения является повышение эффективности использования и расширение технических возможностей за счет повышения качества металла, снижения энергозатрат, сокращения производственного цикла, увеличения массы металла при плавлении, уменьшения габаритов оборудования.

Поставленная задача достигается тем, что способ плавки заключается в плавлении металла, расположенного в тигле, производится над промежуточной емкостью, куда поступает расплав и рафинируется от примесей и далее поступает в кристаллизатор, где формируется слиток, отличается тем, что за счет объединения тигля и промежуточной емкости в одну конструкцию плавление и очистка расплава металла производятся одновременно и после этого расплав поступает в кристаллизатор через одно- или многоручьевой слив. Для получения коротких или длинномерных слитков, гарантированной их очистки от примесей и выравнивания химического состава может применяться она или несколько дополнительных промежуточных емкостей, при этом эта емкость может быть как стационарной, так и подвижной по вертикали и качающейся по горизонтали. Способ плавки может применяться не только для плавления металла, а и для его восстановления, то есть может из различных соединений производить такие металлы, как Ni; Ti; Co; V; Si и др., может применяться для производства слоистых плит (бронеплит) за счет секционной загрузки тигля различными сплавами или металлами, которые располагаются перед ручьями, металл из каждой секции сплавляется в кристаллизатор поочередно, образуя слоеный слиток. Устройство для плавки содержит тигель с шихтой, электронно-лучевую или плазменную пушку, промежуточную емкость, кристаллизатор, отличается тем, что тигель и промежуточная емкость представляют собой единую конструкцию, где при плавлении шихты может применяться несколько мест слива расплава, в месте слива расплава устанавливается пластина металла, предварительно очищенная от примесей.

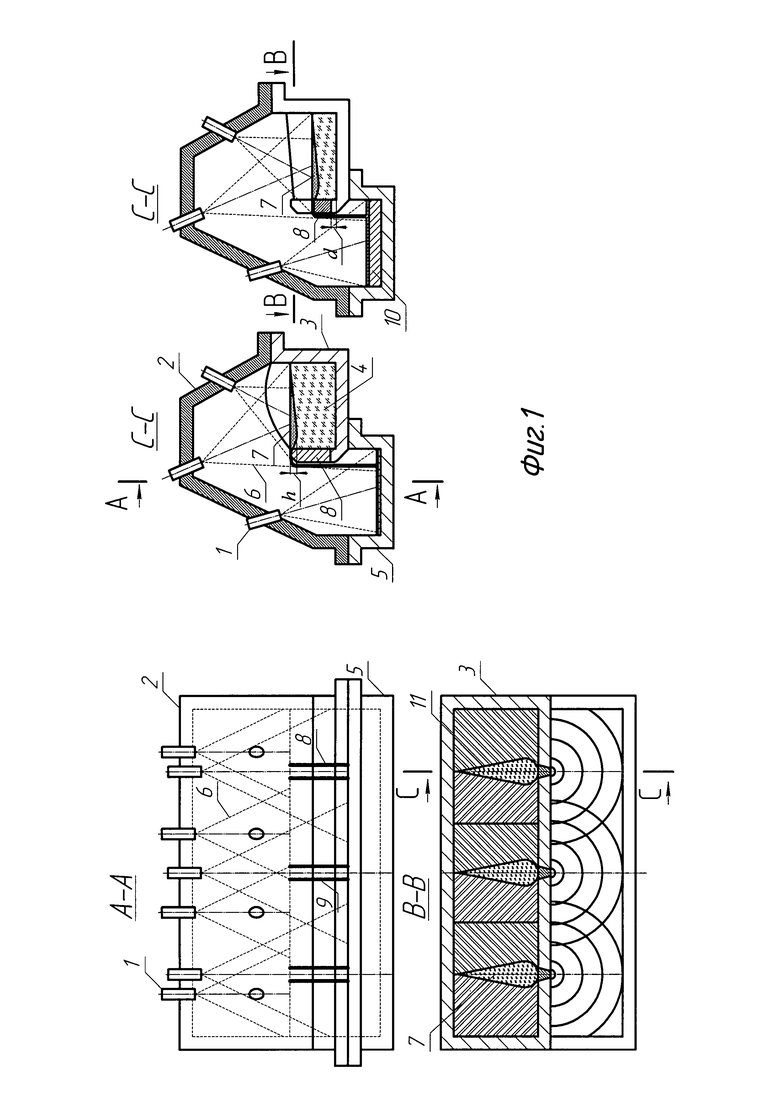

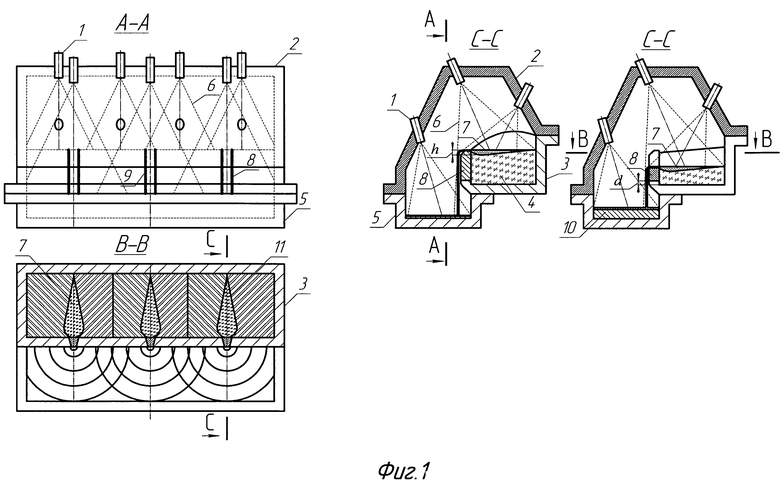

Предложенный способ осуществляется с помощью установки, изображенной на фиг.1. Установка содержит электронно-лучевые пушки 1, корпуса которых могут быть расположены под разными углами по отношению к корпусу плавильной камеры 2, закрывающейся снизу медным охлаждаемым тиглем 3, в который загружается шихта 4, и кристаллизатором 5. Камера 2 с тиглем 3 и кристаллизатором 5 крепятся с помощью болтовых соединений, через уплотнительную вакуумную резину. Тигель и кристаллизатор являются одновременно частью корпуса. Шихта 4 загружается в тигель 3 непрессованная, плавленая или прессованная в брикет. После установки кристаллизатора и тигля в камере плавления создается вакуум. При достижении требуемой глубины вакуума производится плавление шихты за счет электронного луча 6. При одновременном использовании нескольких пушек и нескольких ручьев переплавляемый объем металла и скорость плавления значительно увеличиваются. Плавление шихты 4 может начинаться по всей верхней площади, образуемой тиглем 3, не достигая определенного расстояния до его периметра. Луч от одной или нескольких пушек будет перемещаться по поверхности металла, пока контур образующейся жидкой ванны металла не достиг на определенном расстоянии медной поверхности тигля 3. То есть нужно будет стремиться к выплавке как можно большего количества металла, при этом не проплавляя самого тигля 3. Шихта начинает переплавляться по всей верхней плоскости кристаллизатора, образуя ванну расплава металла 7 определенной глубины, чтобы за определенное время можно было производить рафинированный металл от легких, тяжелых и газовых включений.

За счет плавления образуемая ванна расплава металла 7, достигнув определенной глубины h, сливается в кристаллизатор 5 за счет проплавления лучом пластины 8. Пластина 8 состоит из чистого металла и устанавливается в тигель 3 перед загрузкой шихты 4 таким образом, чтобы перекрыть в тигле 3 вертикальный паз 9, прорезанный, не достигая днища тигля 3 на определенную высоту d. В тигле тяжелые примеси оседают на его дне, так как паз по вертикали не достигает днища, тем самым образуется уступ, удерживающий тяжелые примеси. Паз закрывается металлической пластиной из ранее очищенного металла, таким образом получаемый расплав из шихты очищался от тяжелых и легких включений на подходе к данной пластине.

Глубина проплавления пластины должна быть меньше глубины ванны расплава h. За глубиной проплавления пластины 8 и всем процессом плавления идет слежение с помощью датчиков, установленных в корпусе 2. Металл, сливаясь в кристаллизатор 5, образует слиток 10. Для того, чтобы его структура была качественно проплавлена, металл может подогреваться электронным лучом 6. Электронные пушки 1 должны быть установлены таким образом на корпусе 2, чтобы они с наибольшей эффективностью могли разогревать поверхность шихты в тигле 3, проплавлять паз в пластине 8 и подогревать металл в кристаллизаторе 5. Для большей скорости плавления и снижения расхода энергии на излучение, шихта может плавиться неравномерно, при этом луч сначала проплавляет ручьи 11 к месту слива расплава из тигля, таким образом чтобы у проплавляемой пластины образовалась большая глубина расплава. В самом глубоком месте будут задерживаться тяжелые примеси. После слива части расплава зеркало расплава ручья будет находиться ниже уровня шихты. За счет того, как только луч будет попадать на шихту, образующийся расплав начнет сразу стекать в ручей, при этом скорость плавки увеличится, тепловые потери уменьшатся. Если требуется металл удерживать в расплавленном виде большее время, то ручьи могут к месту слива проводиться по более длинной траектории, например вдоль плоскости тигля, по волнообразной кривой. Для выравнивания химического состава ручьи могут пересекаться так, например, если их проплавлять по диагоналям.

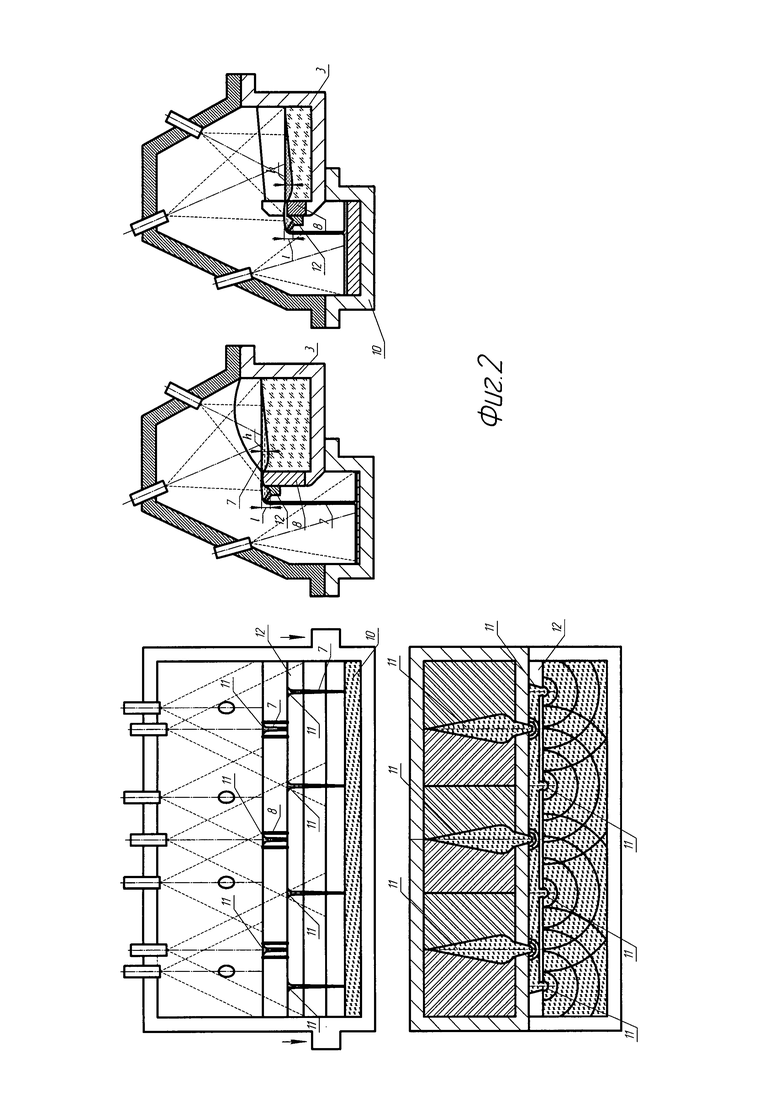

На фиг.2 изображена установка, где полученный расплав металла 7 в тигле 3 и рафинирующийся за счет перелива через проплавляемую пластину 8 дополнительно рафинируется в медной охлаждаемой промежуточной емкости 12. Промежуточная емкость 12 движется вниз по мере проплавления пластины 8. За счет этого пластина 8 гарантированно не может проплавляться глубже определенной величины, так как промежуточная емкость 12 ограничивает это проплавление. За счет введения промежуточной емкости 12, которая создает вторую ванну металла глубиной l, перед пластиной создается первая ванна металла глубиной h. Расплав очищается от тяжелых примесей дважды, т.е. более качественно.

Для более полного выравнивания химического состава металла, поступающего в слиток 10, промежуточная емкость 12 может периодически качаться относительно линии горизонта. За счет этого расплав 7, образующийся в одной стороне тигля, может поступать в слиток на противоположной стороне. Через определенное время, с другой стороны тигля, расплав будет поступать на противоположную сторону тигля. Также более полному перемешиванию химического состава расплава 7 способствует разнесение по длине сливаемых ручьев 11. С тигля расплав стекает в емкость в одном месте, а из емкости в другом. Для оптимального перемешивания ручьи тигля должны чередоваться с ручьями емкости в шахматном порядке и должны быть разнесены друг от друга на равное расстояние. За счет этого расплав будет двигаться из тигля не по прямой линии, а по зигзагообразной линии.

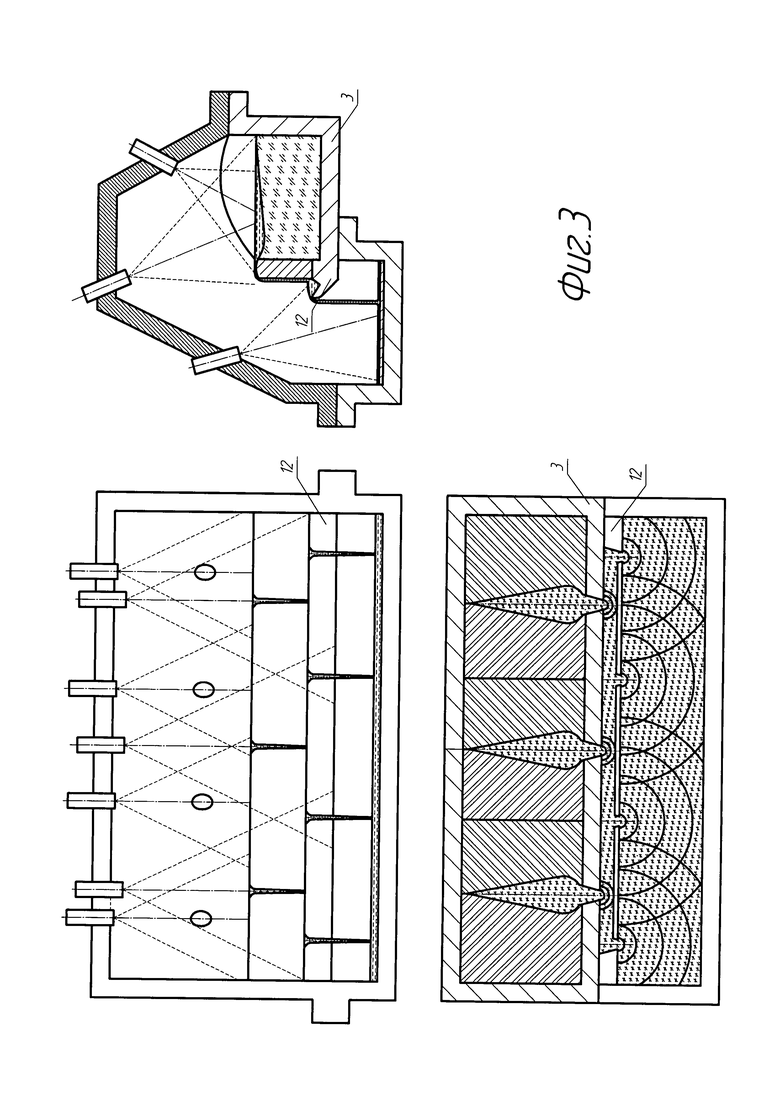

На фиг.3 изображена установка, где металл дополнительно рафинируется через промежуточную емкость 12, которая составляет единое целое с тиглем 3. Данное устройство емкости позволяет повысить качество очистки расплава, при этом снизив себестоимость строительства и эксплуатации печи. Схема очистки расплава та же, что и на фиг.2. Для снижения потерь за счет излучения, а также для предотвращения попадания брызг из тигля в кристаллизатор печь может быть снабжена стационарными или поворотными экранами.

Особенности предлагаемого способа заключаются в следующем:

- Данный способ может производить длинномерный слиток круглой, квадратной или прямоугольной формы или длинномерную фасонную деталь без применения засыпных подающих устройств.

- Тигель одновременно служит накопительной емкостью для шихты и промежуточной емкостью, в которой идет очистка от тяжелых и легких примесей, т.е. он совмещает функции бункера с промежуточной емкостью.

- Шихта может укладываться в тигель как с подпрессовкой, так и без подпрессовки.

- Из тигля расплав металла сливается через паз, проходящий вертикально, почти по всей высоте тигля.

Печи могут быть использованы не только для переплава различных металлов, но и для их восстановления из различных химических соединений. Во время восстановления металла в тигле реакционная смесь будет разделяться на восстановленный металл и продукт новой реакции (например, новый оксид). Если, допустим, производить ванадий из его оксида за счет восстановления алюминием, то после восстановления ванадия он пойдет вниз, а образованный оксид алюминия вверх, поэтому сначала из тигля будет удаляться оксид алюминия, а затем ванадий или ванадий можно оставить в тигле. Если, например, восстанавливать в тигле из оксида кремний алюминием, то изначально из тигля нужно будет удалить образующийся кремний, а затем только оксид алюминия или его нужно будет оставить в тигле.

Таким образом, данные печи, имея высокий КПД по использованию энергии на плавление металлов, по той же причине могут быть использованы и для восстановления металлов. Печи могут быть также использованы для производства слоистых слитков из различных сплавов или слоистых композиционных слитков из сплавов и неметаллов. Для этого в тигель перед каждой проплавляемой пластиной можно загрузить различный сплав или материал определенного состава, при этом выплавив проплавляемую пластину из того же материала. Так, например, если потребуется изготовить слоистый слиток из стали, титана и никеля, нужно тигель разделить на три части, в одну из которых загрузить сталь, во вторую титан, а в третью никель. Перед стальной шихтой установить проплавляемую пластину из стали, перед титановой шихтой - из титана, а перед никелевой шихтой - из никеля. В тигле, для того чтобы материалы не смешивались, их можно отделить друг от друга перегородками на секции. После этого различными лучевыми пушками можно вести плавление шихты во всех трех секциях, но проплавлять пластины необходимо поочередно. Например, сначала в кристаллизатор будет сливаться сталь, после ее слива проплавляется титановая пластина и сливается титан, после слива титана проплавляется никелевая пластина и сливается никель, далее в той же последовательности.

Таким образом, можно будет получить слоистые слитки любого химического состава по слоям, любой толщины и очередности, причем слои будут формироваться без остановки и перезагрузки печи, полностью сплавляясь между собой. Это очень большое преимущество способа перед аналогами.

На сегодня слоистые слитки могут применяться для прокатки бронеплит и бронелистов, в авиации и судостроении для получения обшивки, имеющей особые свойства и т.д.

Для расширения возможности печи с горизонтальным кристаллизатором можно к вакуумной и силовой системе обеспечения подключить два корпуса плавильной камеры и каждый корпус снабдить двумя кристаллизаторами и тиглями. Данная компоновка позволит увеличить производительность, пока в одном корпусе будет создаваться вакуум и идти плавление, во втором корпусе может идти остывание металла и далее разгерметизация, и выгрузка металла. После этого на второй корпус сразу можно установить второй комплект, состоящий из тигля с загруженной шихтой и кристаллизатора. Тем самым печь в новой компоновке будет дешевле, чем две отдельные печи, при этом она будет иметь большую производительность.

Для промышленности данное изобретение может быть полезным, так как позволит с небольшими затратами обеспечить производство качественного металла в большом количестве. Конструкция печи имеет минимальный объем камеры плавления и является очень надежной, так как в этой камере нет движущихся механизмов.

Тяжелые включения в расплаве падают на днище тигля, когда луч создает ванну расплава определенной глубины, не проплавляя пластину, закрывающую вертикальный паз, затем проплавляет ее на меньшую глубину, тем самым давая стекать расплаву, оставляя тяжелые включения на дне ванны в тигле. При окончании плавления часть металла остается на дне тигля, где скапливаются все тяжелые включения. Для гарантированного их удержания паз в верхнем кристаллизаторе выполнен не до самого днища, образуя тем самым естественное препятствие для тяжелых включений.

По сравнению с аналогами, где в промежуточную емкость подается контейнер с шихтой, задействовано много механизмов, в предлагаемом способе контейнером является тигель, за счет этого экономится энергия. В аналоге расплав металла, попадая в неглубокую охлаждаемую, промежуточную емкость, теряет значительное количество тепла. В предлагаемом способе тигель глубокий, и тепло расплава, находящегося вверху, передается шихте, находящейся внизу.

В аналоге металл, попадая в вертикальный скользящий кристаллизатор, формируется в слиток, с неравномерным химическим составом по длине при горизонтальном формировании слитка его химический состав выровнен по всей длине.

В связи с вышеизложенным предлагаемое изобретение может быть полезным для применения в промышленности.

ЛИТЕРАТУРА

[1]. А.А.Андреев - Плавка и литье титановых сплавов, - М.: Из-во "Металлургия", 1994, стр.182-184.

[2]. А.А.Андреев - Плавка и литье титановых сплавов, - М.: Из-во "Металлургия", 1994, стр.179-180.

Изобретение относится к области металлургии и может быть использовано для производства слоистых слитков. Способ включает плавление металлической шихты и рафинирование получаемого расплава, при этом осуществляют плавление металлической шихты и рафинирование получаемого расплава в тигле, разделенном на секции проплавляемыми пластинами, состав которых соответствует составу загружаемой в каждую секцию тигля металлической шихты, путем поочередного проплавления с помощью электронно-лучевых пушек в каждой секции шихты и упомянутой проплавляемой пластины с получением металлического расплава, который сливают в один кристаллизатор через сливы в тигле для формирования слоистого слитка, при этом перед загрузкой шихты место слива металлического расплава в каждой секции закрывают предварительно очищенной от примесей металлической пластиной. Изобретение позволяет расширить технологические возможности за счет повышения качества металла, снизить энергозатраты, сократить производственный цикл и уменьшить габариты оборудования. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Способ производства слоистых слитков, включающий плавление металлической шихты и рафинирование получаемого расплава, отличающийся тем, что плавление металлической шихты и рафинирование получаемого расплава осуществляют в тигле, разделенном на секции проплавляемыми пластинами, состав которых соответствует составу загружаемой в каждую секцию тигля металлической шихты, путем поочередного проплавления с помощью электронно-лучевых пушек в каждой секции шихты и упомянутой проплавляемой пластины с получением металлического расплава, который сливают в один кристаллизатор через сливы в тигле для формирования слоистого слитка, при этом перед загрузкой шихты место слива металлического расплава в каждой секции закрывают предварительно очищенной от примесей металлической пластиной.

2. Способ по п. 1, отличающийся тем, что для производства слоистых слитков в виде бронеплит осуществляют секционную загрузку тигля различными сплавами или металлами, которые располагают перед ручьями, при этом металл из каждой секции сплавляют в кристаллизатор поочередно, образуя слоистый слиток.

3. Устройство для производства слоистых слитков, содержащее тигель и кристаллизатор для формирования слитка, отличающееся тем, что оно снабжено плавильной камерой, закрытой снизу тиглем, выполненным охлаждаемым и с возможностью плавления металлической шихты и рафинирования получаемого расплава, электронно-лучевыми пушками, расположенными под разными углами по отношению к корпусу плавильной камеры, при этом тигель разделен на секции проплавляемыми пластинами, состав которых соответствует составу загружаемой в каждую секцию тигля металлической шихты, и выполнен со сливами для рафинированного металлического расплава в упомянутый кристаллизатор, при этом упомянутые тигель и кристаллизатор являются частью корпуса плавильной камеры.

4. Устройство по п. 3, отличающееся тем, что в месте слива расплава устанавливается пластина металла, предварительно очищенная от примесей.

| Способ получения многослойного слитка | 1987 |

|

SU1491606A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА КУСКОВОГО МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087563C1 |

| RU 2008148779 A1, 20.06.2010 | |||

| JPS 6277429 A, 09.04.1987. | |||

Авторы

Даты

2016-09-20—Публикация

2012-02-08—Подача