Изобретение относится к области металлургии, преимущественно к плавке и литью сплавов цветных металлов, и предназначено для изготовления композиционных материалов на основе алюминиевого сплава с низким коэффициентом термического расширения для деталей автомобилестроения.

Как известно, поршневые силумины (сплавы на основе системы Al-Si) обладают уникальным комплексом свойств, таких как низкий коэффициент термического расширения (КТР), высокая износостойкость, технологичность при литье, однако уровень их механических свойств, как при комнатной, так и при повышенных температурах уступает большинству литейных алюминиевых сплавов. Проблему повышения механических характеристик при повышенных температурах без потери комплекса остальных свойств могут решить композиционные материалы (КМ). Исследования и разработки КМ на основе алюминиевых сплавов, армированных частицами SiC, Al2O3 и некоторыми другими, показывают возможность разработки сплавов с более высоким комплексом свойств. Такие соединения, как SiC, SiO2, AlN, BN, Si3N4, B4C, имеют более низкий КТР, чем кремний (менее 4⋅10-6 °C-1), что может позволить использовать их в качестве армирующих частиц при разработке КМ с уникальным комплексом свойств. Наиболее перспективными могут стать частицы B4C, введение которых в расплав алюминия не требует трудоемкой предварительной обработки. В настоящем патенте предлагается способ получения КМ на основе сплава Al-5% Cu с низким коэффициентом термического расширения.

Известны два основных способа получения КМ: методами порошковой металлургии и механического замешивания в расплав.

В патенте CN 1540019 A (опубликован 09.11.2005) описывается способ получения композиционного материала на основе алюминия, содержащего частицы TiC и Al2O3 в количестве 3-35 масс. %. Замешивание механически активированной смеси TiC и Al2O3, полученной в планетарной мельнице, производилось в индукционной печи при температуре 1200°C с выдержкой 3-10 минут для прохождения реакций взаимодействия между компонентами. Дальнейшая разливка осуществлялась под давлением в графитовую изложницу. Недостатком данного изобретение является применение энергозатратной технологии механического легирования, приводящей к увеличению длительности производства и стоимости конечного продукта.

В патенте CN 1327014 C (приоритет 02.06.2005) описывается композиционный материал, армированный квазикристаллическими частицами AlCuFe, и способ его получения. Способ получения заключается в замешивании квазикристаллических частиц состава AlxCuyFez, где x, y, z - атомный процент (x+y+z=100), 62≤x≤67, 21≤y≤26, 12≤z≤15, размером 20-100 мкм, в расплаве алюминиевого сплава состава AlaMbNc, где a, b, c - массовые проценты (a+b+с=100): 86≤a≤100, 0≤b≤13, 0≤c≤1, а M представляет один из элементов Mg, Cu, Si, Zn, N - один из элементов Fe, Ni, Cr. Разливка расплава осуществляется под давлением. Основным недостатком данного изобретения является высокая стоимость получения квазикристаллического порошка путем атомизации (распыления расплава под высоким давлением аргона).

В документе CN 1422971 A (опубликован 24.05.2006) описывается композиционный материал на основе алюминия и способ его получения. Материал предназначен для изготовления поршней автомобильных двигателей и содержит кремний (9-16%), медь (0,5-2,5%), никель (0,5-2,0%), магний (0,2-1,5%), титан (0,2-2,0), а также армированный частицами Al2O3 и TiC в количестве 5-15 масс. %.

В патенте CN 102534314 A (опубликован 19.08.2013) описывается композиционный материал на основе алюминия, армированный частицами гексаборида лантана, и способ его получения. Материал содержит 5-20% Si, 0.68-6.82% La, 0.32-3.18% B. Материал получается сплавлением чистых алюминия, лантана, кремния и лигатуры алюминий - бор при температуре 800-1200°C и обычным литьем. Армирование происходит за счет взаимодействия лантана и алюминия в жидком расплаве.

В патенте US 13554896 (опубликован 25.07.2013) описывается метод получения композиционного материал на основе алюминия, армированного частицами TiC, TiB2, V, Zr, заключающийся в интенсивном перемешивании расплава алюминия сжатым инертным газом для равномерного распределения армирующих частиц. Недостатком изобретений CN 1422971 A, CN 102534314 A и US 13554896 является отсутствие давления при кристаллизации, что приводит к повышенной пористости изделий и, как следствие, к снижению механических свойств.

В патенте CN 103757449 A (опубликован 30.04.2014) описывается композиционный материал на основе алюминия, армированный частицами TiB2. Метод получения материала заключается в замешивании частиц TiB2 в расплав алюминия при температуре 1100°C-1400°C и литье под давлением. Недостатком данного изобретения является высокая температура замешивания частиц, при которой происходит сильное окисление расплава и появление большого количество неметаллических включений, что приводит к снижению механических свойств.

Наиболее близким к предлагаемому изобретению является патент US 12897651 (опубликован 05.04.2012), предложен композиционный материал на основе алюминия, армированный частицами Al2O3, SiC, C, SiO2, B, BN, B4C и AlN в количестве более 10% размером 0,1-1 мкм. В качестве алюминиевой матрицы может быть использован один из сплавов систем Al-Si, Al-Cu, серий 2xxx, 6xxx. Недостатком данного изобретения является отсутствие давления при кристаллизации, что приводит к повышенной пористости изделий и, как следствие, снижение механических свойств.

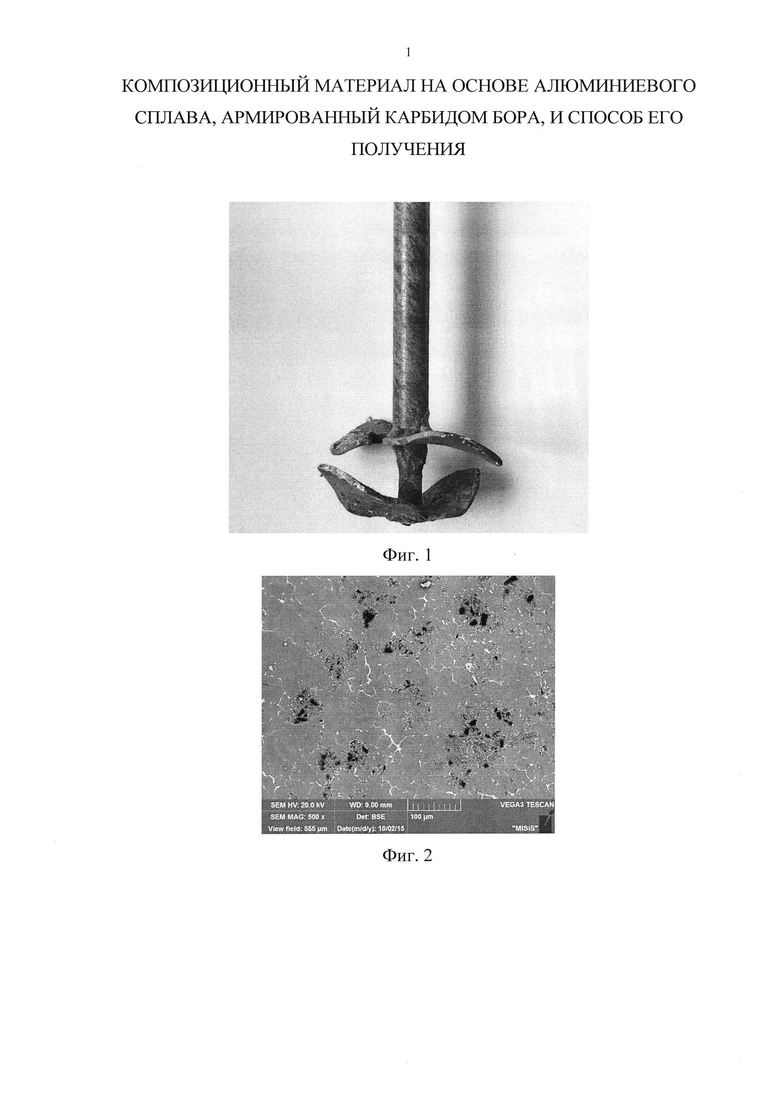

Техническим результатом данного изобретения является композиционный материал на основе алюминиевого сплава, армированный карбидом бора, с низким коэффициентом термического расширения. Технический результат достигается за счет сплавления металлов алюминия (86-95 масс. %) и меди (4-6 масс. %) технической чистоты в графито-шамотном тигле в электрической печи сопротивления, введения в расплав при температуре 850-950°С частиц карбида бора (1-8 масс. %) размером 1-20 мкм путем механического замешивания со скоростью вращения 450 об/мин с помощью четырехлопастной титановой лопатки (Фиг. 1) и заливки расплава в матрицу с последующей кристаллизацией под давлением 50-200 МПа. Четырехлопастная титановая лопатка имеет следующие характеристики: две пары лопастей толщиной 2 мм, шириной 25 мм и длиной 70 мм расположены на прутке диаметром 10 мм на расстоянии 30 мм друг от друга. Оси лопастей расположены под углом 90 градусов друг к другу и к оси прутка. Каждая лопасть имеет загиб под углом 30 градусов.

Описание чертежей

Фиг. 1 - Внешний вид сконструированной четырехлопастной титановой лопатки.

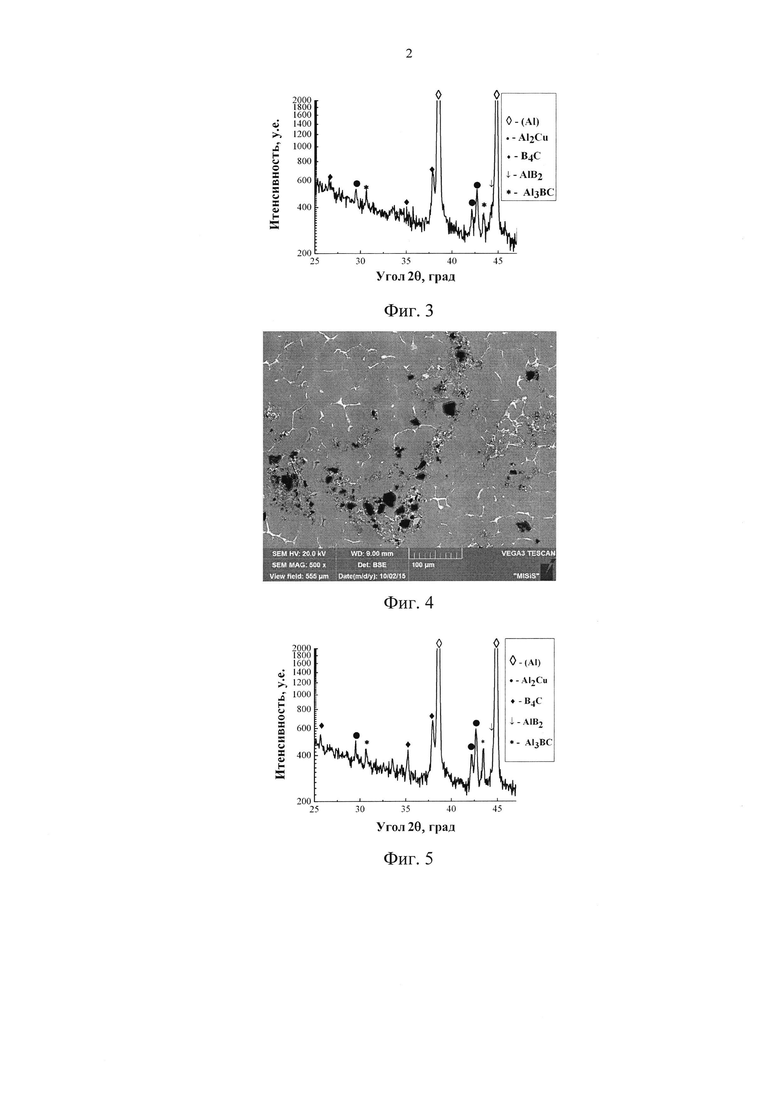

Фиг. 2 - Микроструктура композиционного материала Al-5%Cu-2%В4С.

Фиг. 3 - Рентгенограмма композиционного материала Al-5%Cu-2%В4С.

Фиг. 4 - Микроструктура композиционного материала Al-5%Cu-5%В4С.

Фиг. 5 - Рентгенограмма композиционного материала Al-5%Cu-5%В4С.

Фиг. 6 - Микроструктура композиционного материала Al-5%Cu-7%В4С.

Фиг. 7 - Рентгенограмма композиционного материала Al-5%Cu-7%В4С.

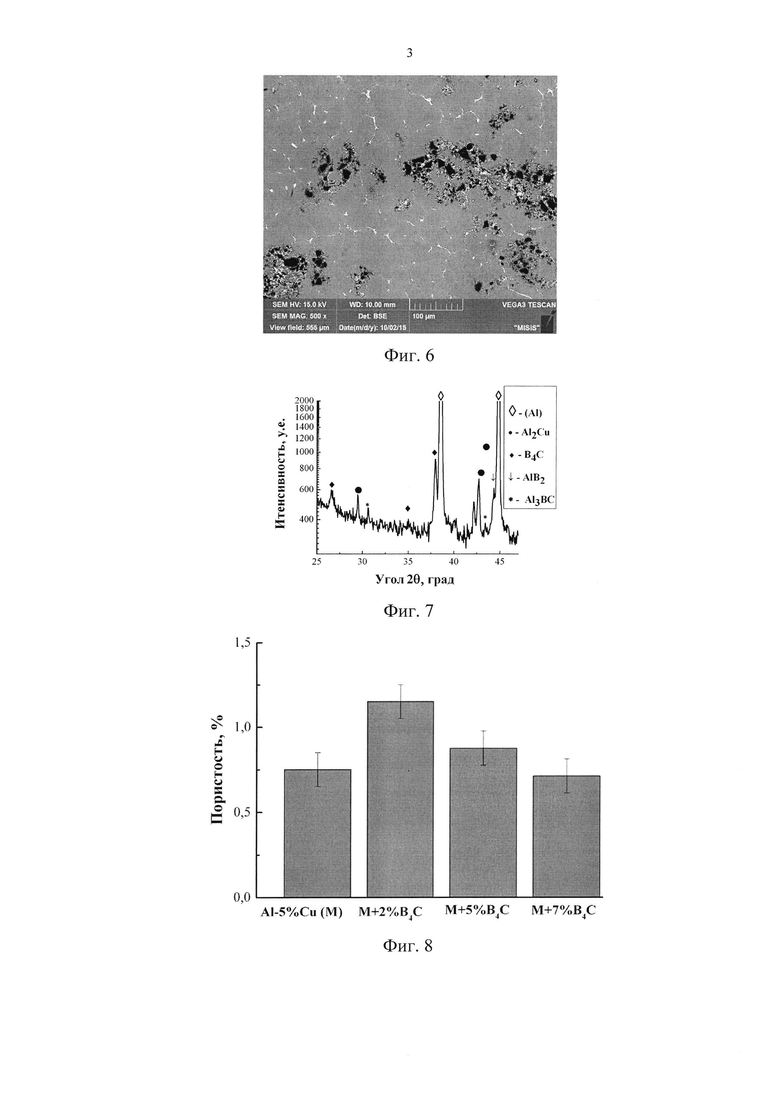

Фиг. 8 - Пористость матрицы и композиционных материалов.

Фиг. 9 - Коэффициент термического расширения в интервале 20-200°С матрицы и композиционных материалов.

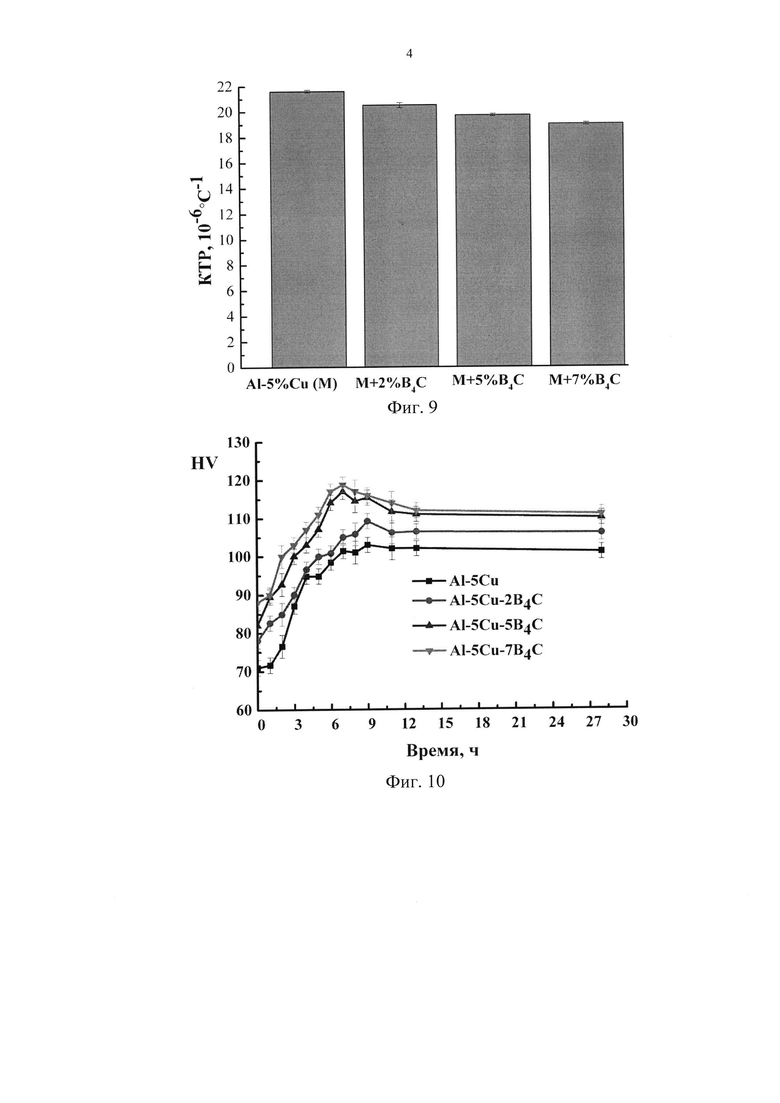

Фиг. 10 - Термокинетические кривые старения матрицы и композиционных материалов.

Осуществление изобретения.

Для решения поставленной задачи предлагается следующая технология: в расплав алюминия марки А85 при температуре 900°C вводится медь марки М0, после растворения меди предварительно подогретый до 250°C порошок карбида бора размера 1-20 мкм с помощью титановой трубки с воронкой вводят в расплав при его постоянном перемешивании четырехлопастной титановой лопаткой, затем расплав заливают в цилиндрическую стальную изложницу, разогретую до 250°C, и проводят прессование расплава давлением в 50-200 МПа. Температура расплава 900°C выбрана, поскольку, начиная примерно с этой температуры, существенно повышается смачиваемость частиц расплавом, а при более высоких происходит сильное окисление и газонасыщение. Подогрев частиц до температур более 250°C приводил к частичному спеканию порошка, что существенно затрудняло его ведение. Скорость вращения четырехлопастной титановой лопатки подбиралась эмпирически из двух соображений: во-первых, для введения частиц необходимо было создать воронку в расплаве, во-вторых, при очень высоких скоростях происходило сильное газонасыщение расплава. Оптимально подобранная скорость составила примерно 450 об/мин.

Исследование структуры сплавов проводят с использованием растровой электронной микроскопии, рентгеноструктурного анализа. Оценку механических свойств проводили по результатам измерения твердости методом Виккерса (HV). Определение пористости осуществляли по отклонению теоретической плотности от экспериментальной методом гидростатического взвешивания. Средний линейный коэффициент термического расширения (КТР) определяли с использованием дилатометра Linseis L75 в температурном интервале 20-200°C.

Пример 1

КМ состава Al-5% Cu-2% B4C был получен следующим образом.

Для приготовления КМ использовались чистые металлы: алюминий и медь и частицы карбида бора размером 1-20 мкм. Плавку вели в графито-шамотных тиглях в печи сопротивления фирмы «Nabertherm». Разливку осуществляли при температуре 900°C в цилиндрическую стальную форму с диаметром 50 мм и под давлением в 100 МПа проводили прессование расплава.

После получения слитка образец исследовали методом рентгеноструктурного анализа и на растровом электронном микроскопе. На Фиг. 2 представлена микроструктура, а на Фиг. 3 рентгенограмма полученного образца. Как видно, структура представлена неравновесными включениями фазы Al2Cu, а частицы B4C однородно распределены в матрице (Фиг. 2). Кристаллизация под давлением приводит к повышению смачиваемости частиц расплавом, в результате чего на межфазной границе частица/матрица образуются фазы AlB2 и Al3BC (Фиг. 3). Пористость КМ Al-5% Cu-2% B4C незначительно повышается с 0,75 до 1,2% (Фиг. 8) (на Фиг. 8 (М) - сокращенное наименование матрицы Al-5% Cu), коэффициент термического расширения в интервале 20-200°C уменьшается на 0,9⋅10-6 °C-1 (Фиг. 9) (на Фиг. 9 (М) - сокращенное наименование матрицы Al-5% Cu), максимальная твердость в состаренном при 200°C выше на 6 HV (Фиг. 10) в сравнении с матричным сплавом.

Пример 2

КМ состава Al-5% Cu-5% B4C был получен следующим образом.

Для приготовления КМ использовались чистые металлы: алюминий и медь и частицы карбида бора размером 1-20 мкм. Плавку вели в графито-шамотных тиглях в печи сопротивления фирмы «Nabertherm». Разливку осуществляли при температуре 900°C в цилиндрическую стальную форму с диаметром 50 мм и под давлением в 130 МПа проводили прессование расплава.

После получения слитка образец исследовали методом рентгеноструктурного анализа и на растровом электронном микроскопе. На Фиг. 4 представлена микроструктура, а на Фиг. 5 рентгенограмма полученного образца. Как видно, структура представлена неравновесными включениями фазы Al2Cu, а частицы B4C однородно распределены в матрице (Фиг. 4). Кристаллизация под давлением приводит к повышению смачиваемости частиц расплавом, в результате чего на межфазной границе частица/матрица образуются фазы AlB2 и Al3BC (Фиг. 5). Пористость КМ Al-5% Cu-5% B4C незначительно повышается с 0,75 до 0,9% (Фиг. 8), коэффициент термического расширения в интервале 20-200°C уменьшается на 1,9⋅10-6 °C-1 (Фиг. 9), максимальная твердость в состаренном при 200°C выше на 16 HV (Фиг. 10) в сравнении с матричным сплавом.

Пример 3.

КМ состава Al-5% Cu-7% B4C был получен следующим образом:

Для приготовления КМ использовались чистые металлы: алюминий и медь и частицы карбида бора размером 1-20 мкм. Плавку вели в графито-шамотных тиглях в печи сопротивления фирмы «Nabertherm». Разливку осуществляли при температуре 900°C в цилиндрическую стальную форму с диаметром 50 мм и под давлением в 90 МПа проводили прессование расплава.

После получения слитка образец исследовали методом рентгеноструктурного анализа и на растровом электронном микроскопе. На Фиг. 6 представлена микроструктура, а на Фиг. 7 рентгенограмма полученного образца. Как видно, структура представлена неравновесными включениями фазы Al2Cu, а частицы B4C однородно распределены в матрице (Фиг. 6). Кристаллизация под давлением приводит к повышению смачиваемости частиц расплавом, в результате чего на межфазной границе частица/матрица образуются фазы AlB2 и Al3BC (Фиг. 7). Пористость КМ Al-5% Cu-5% B4C практически не изменяется (Фиг. 8), коэффициент термического расширения в интервале 20-200°C уменьшается на 2,6⋅10-6 °C-1 (Фиг. 9), максимальная твердость в состаренном при 200°C выше на 19 HV (Фиг. 10) в сравнении с матричным сплавом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, АРМИРОВАННОГО КАРБИДОМ БОРА | 2020 |

|

RU2750658C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2136774C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2004 |

|

RU2261780C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ БОР-СОДЕРЖАЩЕГО АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2538789C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ АНТИФРИКЦИОННОГО НАЗНАЧЕНИЯ ДЛЯ РАБОТЫ В УСЛОВИЯХ ОГРАНИЧЕННОЙ СМАЗКИ | 2000 |

|

RU2171307C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2437949C1 |

| АЛЮМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С БОРСОДЕРЖАЩИМ НАПОЛНИТЕЛЕМ | 2012 |

|

RU2496902C1 |

| МАГНИТОМЯГКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2269174C2 |

| Способ получения литых композиционных алюмоматричных сплавов | 2020 |

|

RU2729267C1 |

Изобретение относится к области металлургии, преимущественно к плавке и литью сплавов цветных металлов, и предназначено для изготовления композиционных материалов на основе алюминиевого сплава с низким коэффициентом термического расширения для деталей автомобилестроения. Композиционный материал на основе алюминиевого сплава, армированный карбидом бора В4С, содержит медь при следующем соотношении компонентов, мас.%: медь 4-6, карбид бора 1-8, алюминий - остальное. Способ получения композиционного материала включает плавление алюминия и меди технической чистоты в графито-шамотном тигле в электрической печи сопротивления, введение в расплав при температуре 850-950°С частиц В4С размером 1-20 мкм путем механического замешивания со скоростью вращения 450 об/мин с помощью четырехлопастной титановой лопатки и заливки расплава в матрицу с последующей кристаллизацией под давлением 50-200 МПа. Техническим результатом изобретения является получение композиционного материала на основе алюминиевого сплава, армированного карбидом бора, с низким коэффициентом термического расширения. 2 н.п. ф-лы, 3 пр., 10 ил.

1. Композиционный материал на основе алюминиевого сплава, армированный карбидом бора В4С, отличающийся тем, что он содержит медь при следующем соотношении компонентов, мас. %:

2. Способ получения композиционного материала на основе алюминиевого сплава, армированного карбидом бора В4С, включающий плавление алюминия и меди технической чистоты в графито-шамотном тигле в электрической печи сопротивления, введение в расплав при температуре 850-950°С частиц В4С размером 1-20 мкм путем механического замешивания со скоростью вращения 450 об/мин с помощью четырехлопастной титановой лопатки и заливки расплава в матрицу с последующей кристаллизацией под давлением 50-200 МПа.

| CN 101792876 A, 04.08.2010 | |||

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2516679C1 |

| АЛЮМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С БОРСОДЕРЖАЩИМ НАПОЛНИТЕЛЕМ | 2012 |

|

RU2496902C1 |

| CN 102925723 A, 13.02.2013 | |||

| CN 104131196 A, 05.11.2014. | |||

Авторы

Даты

2017-12-19—Публикация

2016-05-23—Подача