4

О 00

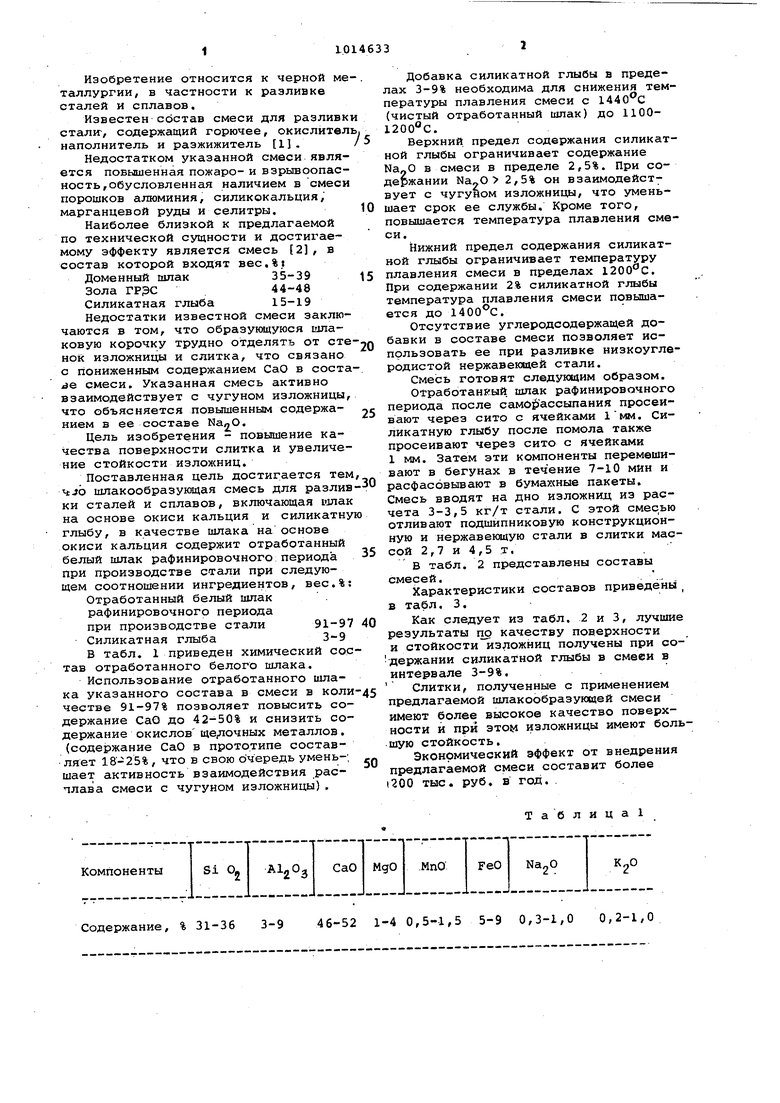

00 Изобретение относится к черной ме таллургии, в частности к разливке сталей и сплавов. Известен обстав смеси для разливк сталк, содержащий горючее, окислител наполнитель и разжижитель 11. Недостатком указанной смеси является поБьлшенная пожаро- и взрьтоопасность,обусловленная наличием в смеси порошков алюминия, силикокальция, марганцевой руды и селитры. Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является смесь 2, в состав которой входят вес.%: Доменный шлак 35-39 Зола ГРЭС44-48 Силикатная глыба 15-19 Недостатки известной смеси заключаются в том, что образукицуюся шлаковую корочку трудно отделять от сте нок изложницы и слитка, что связано с пониженным содержанием СаО в соста j3& смеси. Указанная смесь активно взаимодействует с чугуном изложницы что объясняется повышенным содержанием в ее составе . Цель изобретения - повышение качества поверхности слитка и увеличение стойкости излохшиц. Поставленная цель достигается тем 4jb шлакообразующая смесь для разлив ки сталей и сплавов, включающая 1илак на основе окиси кальция и силикатну глыбу, в качестве шлака на основе окиси кальция содержит отработанный белый шлак рафинировочного периода при производстве стали при следующем соотношении ингредиентов, вес.%: Отработанный белый шлак . рафинировочного периода при производстве стали 91-97 Силикатная глыба3-9 В табл. 1 приведен химический сос тав отработанного белого шлака. Использование отработанного шлака указанного состава в смеси в коли честве 91-97% позволяет повысить содержание СаО до 42-50% и снизить содержание окислов ще ючных металлов. (содержание СаО в прототипе составляет 18-25% , что в свою очередь умень-; шает активность взаимодействия расплава смеси с чугуном изложницы).

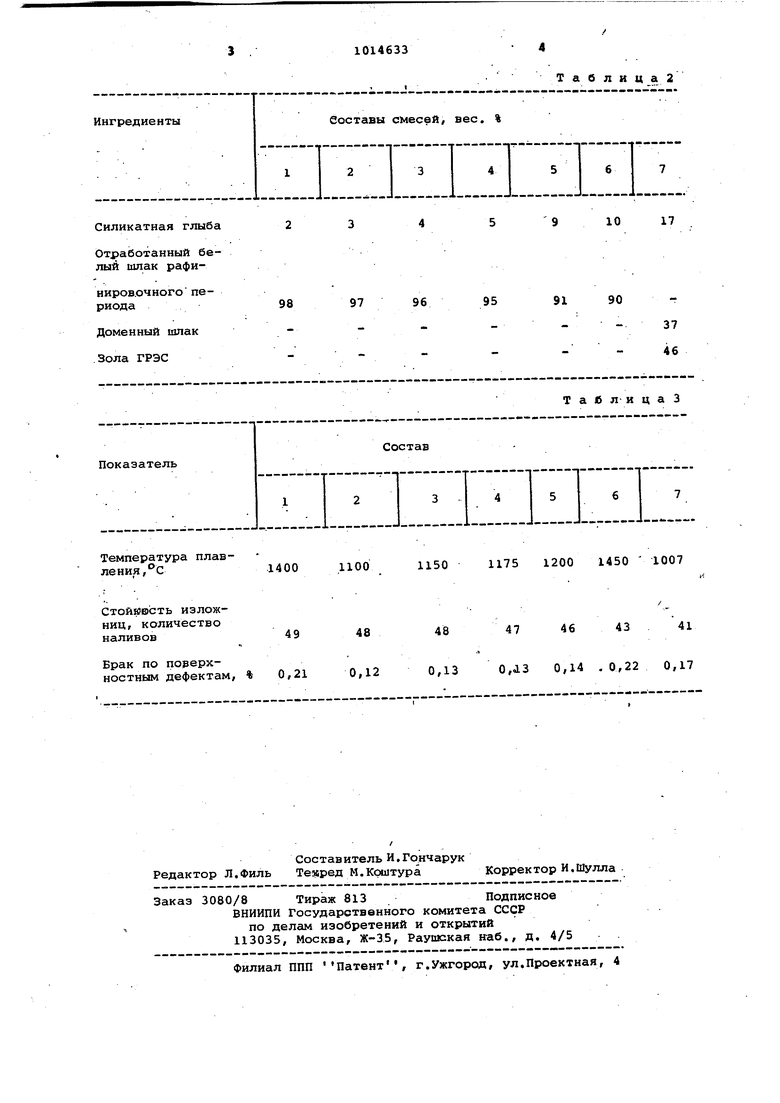

Таблица Добавка силикатной глыбы в пределах 3-9% необходима для снижения температуры плавления смеси с (чистый отработанный шлак) до 11001200с. Верхний предел содержания силикатной глыбы ограничивает содержание Ыа„О в смеси в пределе 2,5%. При содержании 2,5% он взаимодействует с чугуном изложницы, что уменьшает срок ее службы. Кроме того, повышается температура плавления смеси. Нижний предел содержания силикатной глыбы ограничивает температуру плавления смеси в пределах . При содержании 2% силикатной глыбы температура плавления смеси повышается до . Отсутствие углеродсодержащей добавки в составе смеси позволяет использовать ее при разливке низкоуглеродистой нержавеющей стали. Смесь готовят следующим образом. отработанный, шлак рафинировочного периода после самО ассыпания просеивают через сито с ячейками 1мм. Силикатную глыбу после помола также просеивают через сито с ячейками 1 мм. Затем эти компоненты перемешивают в бегунах в течение 7-10 мин и расфасовывают в бумажные пакеты. Смесь вводят на дно изложниц из расчета 3-3,5 кг/т стали. С этой смесью отливают подшипниковую конструкционную и нержавеющую стали в слитки массой 2,7 и 4,5 т. В табл. 2 представлены составы смесей.. ., Характеристики составов приведены , в табл. 3. Как следует из табл. 2 и 3, лучшие результаты по качеству поверхности и стойкости изложниц получены при содержании силикатной глыбы в смееи в интервале 3-9%. Слитки, полученные с применением предлагаемой шлакообразующей смеси имеют более высокое качество поверхности и при этом изложницы имеют большую стойкость. Экономический эффект от внедрения предлагаемой смеси составит более 200 тыс. руб. в год. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Шлакообразующая смесь | 1979 |

|

SU831285A1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

| Шлакообразующая смесь для разливкиСТАли | 1979 |

|

SU806248A1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU544507A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1089145A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1982 |

|

SU1102657A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

ШЛАКООБРАЗУКХЦЛЯ СМЕСЬ для разливки сташей и сплавов, включающая шлак на основе окиси кальция и силикатную глыбу, отлнчаюцая с я тем, что, с целью повышения качества поверхности слитка и увеличес ия стойкости изложниц, в качестве шпака на основе окиси кальция она содержит отработанный белый ишак рафинировочного периода при производстве стали при следующем соотношении ингредиентов вес.%: Силикатная глыба3-9 Отработанный белый шлак рафинировочного периода при производстве стали , 91-97 .

Содержание, % 31-36 3-9 46-52 1-4 0,5-1,5 5-9 0,3-1,0 0,2-1,0

| I | |||

| Шлакообразующая смесь для разливки стали | 1978 |

|

SU720025A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Теплоизолирующая смесь | 1976 |

|

SU620336A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-30—Публикация

1981-08-12—Подача