Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства оцинкованного стального листа, который имеет хорошую способность к скольжению при прессовании и хорошую способность к щелочному обезжириванию в процессе автомобильного производства.

Уровень техники

Оцинкованные стальные листы используются в самых различных областях, обычно в производстве автомобильных кузовов. Оцинкованные стальные листы для производства автомобильных кузовов подвергаются прессованию и окраске перед использованием.

Однако, один из недостатков оцинкованных стальных листов заключается в том, что они имеют более низкую формуемость под прессом, чем листы холоднокатаной стали. Это происходит потому, что оцинкованные стальные листы имеют более высокое сопротивление скольжению на матрицах прессования, чем листы холоднокатаной стали. В частности, высокое сопротивление скольжению между матрицей прессования и валиком часто препятствует вхождению оцинкованного стального листа в матрицу прессования, тем самым вызывая разрывы оцинкованного стального листа.

Способ нанесения высоковязкого смазочного масла широко используется в качестве способа улучшения формуемости под прессом оцинкованного стального листа во время использования. В данном способе, однако, исчерпание запаса масла при прессовании приводит к нестабильной работе пресса. Таким образом, оцинкованным стальным листам самим по себе крайне необходимо обладать улучшенной формуемостью под прессом.

В последние годы были предприняты попытки упростить производственные процессы и уменьшить количество экологически опасных веществ в производственных процессах. В частности, в процессе щелочного обезжиривания, который представляет собой процесс предварительной обработки перед процессом окраски, достигнут прогресс в уменьшении длины производственной линии и температуры рабочей среды. Таким образом, существует потребность в оцинкованных стальных листах, имеющих хорошую способность к обезжириванию без негативного влияния на процесс окраски даже в таких напряженных условиях.

Таким образом, существует потребность в оцинкованном стальном листе для использования в автомобилях, который имеет хорошую формуемость под прессом и хорошую способность к обезжириванию даже в еще более напряженных, чем ранее, условиях щелочной обезжиривающей обработки.

Способом для улучшения формуемости под прессом может быть способ образования смазочной пленки на поверхности оцинкованного стального листа или способ образования оксидного слоя на поверхности оцинкованного стального листа.

В патентном документе 1 описан способ улучшения формуемости под прессом и обрабатываемости химическим превращением за счет образования оксидов Ni на поверхности оцинкованного стального листа с помощью электролитической обработки, обработки погружением, обработки окислительным окрашиванием или термообработки.

В патентных документах 2 и 3 описан способ улучшения способности к скольжению с помощью приведения отожженного оцинкованного стального листа в контакт с кислым раствором с образованием оксидного слоя, состоящего в основном из оксидов Zn на поверхности отожженного оцинкованного стального листа, тем самым ослабляя прилипание между отожженным оцинкованным слоем и матрицей прессования.

Способом улучшения способности к обезжириванию может быть способ промывки отожженного оцинкованного стального листа щелочным раствором или раствором, содержащим фосфор (Р).

В патентном документе 4 описан способ улучшения способности к обезжириванию с помощью промывки отожженного оцинкованного стального листа щелочным раствором.

В патентном документе 5 описан способ улучшения способности к обезжириванию с помощью промывки отожженного оцинкованного стального листа раствором, содержащим Р.

Перечень ссылок

Патентные документы

PTL 1: Не прошедшая экспертизу опубликованная заявка на патент Японии №03-191093

PTL 2: Не прошедшая экспертизу опубликованная заявка на патент Японии №2002-256448

PTL 3: Не прошедшая экспертизу опубликованная заявка на патент Японии №2003-306781

PTL 4: Не прошедшая экспертизу опубликованная заявка на патент Японии №2007-016266

PTL 5: Не прошедшая экспертизу опубликованная заявка на патент Японии №2007-016267

Сущность изобретения

Техническая проблема

В патентных документах 1-3 скользкость между матрицей прессования и оцинкованным стальным листом возникает в результате смазочного действия смазки или поверхностного реакционного слоя (оксидного слоя). Однако, способность к обезжириванию в способах, описанных в патентных документах 1-3, не удовлетворяет требуемым характеристикам. Применительно к способам, описанным в патентных документах 4 и 5, хотя эффект улучшения способности к обезжириванию и может наблюдаться, данный эффект не удовлетворяет требуемым характеристикам.

Принимая во внимание данные обстоятельства, задачей настоящего изобретения является создание способа производства оцинкованного стального листа, имеющего хорошую способность к обезжириванию и низкое сопротивление скольжению при прессовании, даже в напряженных условиях щелочной обезжиривающей обработки из-за низкой температуры и короткой длины производственной линии.

Решение проблемы

Авторы настоящего изобретения провели обширные исследования для решения описанных выше проблем. В результате, авторы настоящего изобретения осуществили настоящее изобретение, обнаружив, что описанные выше проблемы могут быть решены с помощью нейтрализационной обработки оксидного слоя, образованного на поверхности оцинкованного стального листа, при использовании водного щелочного раствора, содержащего 0,01 г/л или более ионов Ρ и 0,01 г/л или более коллоидно-дисперсных частиц. В частности, настоящее изобретение предлагает следующее.

(1) Способ производства оцинкованного стального листа, содержащего оксидный слой на своей поверхности, отличающийся включением:

- стадии образования оксидного слоя, заключающейся в приведении оцинкованного стального листа в контакт с кислым раствором в течение 1-60 секунд, и в последующей промывке оцинкованного стального листа водой, и

- стадии нейтрализационной обработки, заключающейся в приведении поверхности оксидного слоя, образованного на стадии образования оксидного слоя, в контакт с водным щелочным раствором в течение 0,5 секунд или более, в промывке поверхности оксидного слоя водой и сушке поверхности оксидного слоя,

при этом водный щелочной раствор содержит 0,01 г/л или более ионов Ρ и 0,01 г/л или более коллоидно-дисперсных частиц.

(2) Способ производства оцинкованного стального листа согласно (1), отличающийся тем, что водный щелочной раствор содержит по меньшей мере одно соединение фосфора, выбранное из фосфатов, пирофосфатов и трифосфатов, и по меньшей мере один тип коллоидно-дисперсных частиц, выбранных из Ti, диоксида кремния, Pt, Pd, Zr, Ag, Cu, Au и Mg.

(3) Способ производства оцинкованного стального листа согласно (1) или (2), отличающийся тем, что водный щелочной раствор имеет рН в диапазоне от 9 до 12 и температуру в диапазоне от 20°С до 70°С.

(4) Способ производства оцинкованного стального листа по любому из пунктов (1)-(3), отличающийся тем, что кислый раствор обладает буферным действием в отношении рН и степенью повышения рН в диапазоне от 0,05 до 0,5, при этом степень повышения рН является количеством (L) 1,0 моль/л раствора гидроксида натрия, необходимым для повышения рН 1 л кислого раствора от 2,0 до 5,0.

(5) Способ производства оцинкованного стального листа по любому из пунктов (1)-(4), отличающийся тем, что кислый раствор содержит в целом от 5 до 50 г/л по меньшей мере одной соли, выбранной из ацетатов, фталатов, цитратов, сукцинатов, лактатов, тартратов, боратов и фосфатов, и имеет рН в диапазоне от 0,5 до 5,0 и температуру в диапазоне от 20°С до 70°С.

(6) Способ производства оцинкованного стального листа по любому из пунктов (1)-(5), отличающийся тем, что количество кислого раствора, нанесенного на поверхность оцинкованного стального листа после контакта с кислым раствором на стадии образования оксида, составляет 15 г/м2 или менее.

(7) Способ производства оцинкованного стального листа по любому из пунктов (1)-(6), отличающийся тем, что оцинкованный стальной лист является отожженным оцинкованным стальным листом.

(8) Способ производства оцинкованного стального листа по любому из пунктов (1)-(6), отличающийся тем, что оцинкованный стальной лист является оцинкованным способом горячего погружения стальным листом.

(9) Способ производства оцинкованного стального листа по любому из пунктов (1)-(6), отличающийся тем, что оцинкованный стальной лист является электролитически оцинкованным стальным листом.

(10) Способ производства оцинкованного стального листа по любому из пунктов (1)-(9), отличающийся тем, что оцинкованный стальной лист подвергают дрессировке перед стадией образования оксидного слоя.

(11) Способ производства оцинкованного стального листа по любому из пунктов (1)-(10), отличающийся тем, что оцинкованный стальной лист приводят в контакт с водным щелочным раствором для активации его поверхности перед стадией образования оксидного слоя.

Полезные эффекты изобретения

Настоящее изобретение относится к оцинкованному стальному листу, имеющему низкое сопротивление скольжению при прессовании и хорошую способность к обезжириванию даже в напряженных условиях щелочной обезжиривающей обработки из-за низкой температуры и короткой длины производственной линии.

Краткое описание чертежей

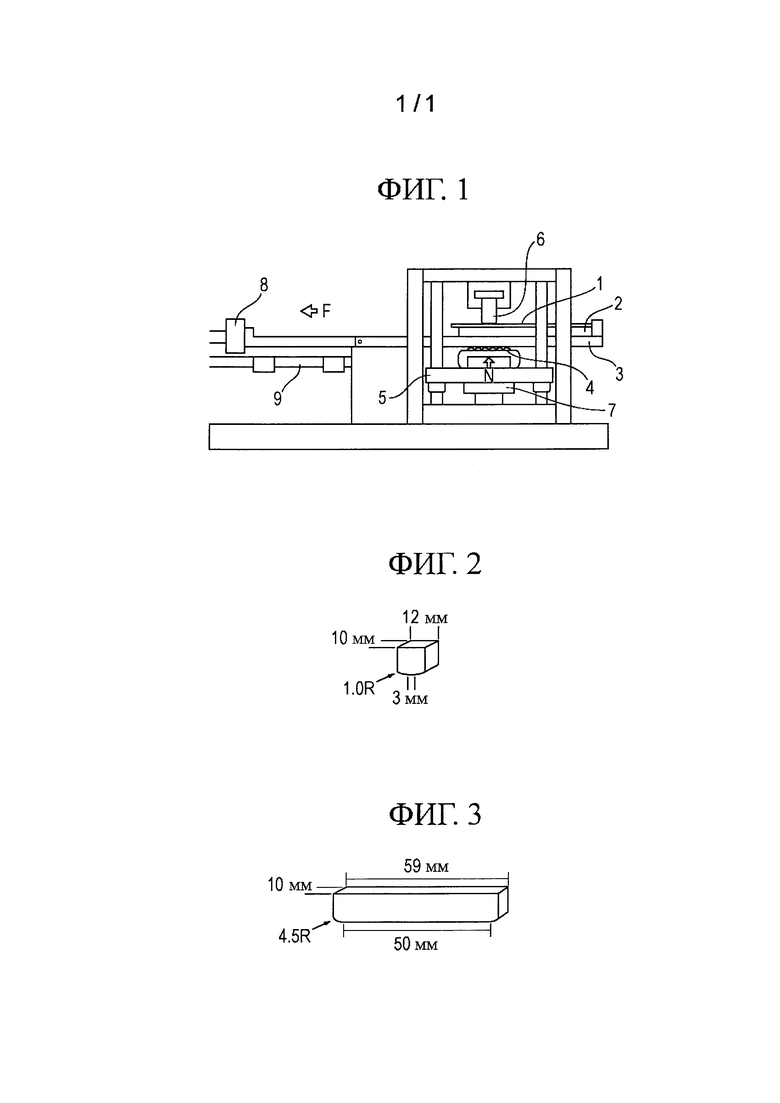

На фиг. 1 представлен схематический вид спереди устройства для измерения коэффициента трения.

На фиг. 2 представлен схематический вид в перспективе, иллюстрирующий форму и размеры валика, использованного в условии 1 в примерах.

На фиг. 3 представлен схематический вид в перспективе, иллюстрирующий форму и размеры валика, использованного в условии 2 в примерах.

Описание вариантов осуществления

Ниже будут описаны варианты осуществления настоящего изобретения. Настоящее изобретение не ограничивается данными вариантами осуществления.

Способ производства оцинкованного стального листа согласно настоящему изобретению является способом производства оцинкованного стального листа, который содержит оксидный слой на своей поверхности. Например, способ производства оцинкованного стального листа согласно настоящему изобретению включает в себя стадию цинкования, стадию образования оксидного слоя и стадию нейтрализационной обработки. Каждая из стадий будет описана ниже.

Сначала будет описана стадия цинкования. На стадии цинкования может применяться любой способ цинкования, в том числе общий способ, такой как цинкование способом горячего погружения (горячее цинкование) или электролитическое цинкование. Условия обработки электролитическим цинкованием или горячим цинкованием не имеют особых ограничений и могут быть любыми предпочтительными условиями. При обработке горячим цинкованием добавление Al в ванну для цинкования является предпочтительным в качестве меры по снижению шлака. В этом случае, добавляемые элементы, отличные от Al, не имеют особых ограничений. В частности, использование ванны для цинкования, которая содержит незначительные количества Pb, Sb, Si, Sn, Mg, Μn, Ni, Ti, Li и/или Cu в дополнение к Al, не уменьшает преимуществ настоящего изобретения.

Кроме того, на стадии цинкования может осуществляться легирующая обработка после горячего цинкования. В настоящем изобретении условия легирующей обработки не имеют особых ограничений и могут быть любыми предпочтительными условиями.

Тип базового стального листа, подвергаемого обработке цинкованием, или базового стального листа, подвергаемого обработке цинкованием и легирующей обработке, не имеет особых ограничений и может быть листом низкоуглеродистой стали, листом сверхнизкоуглеродистой стали, листом IF стали (без атомов внедрения) или листом высокопрочной стали, в которую добавлены легирующие элементы. Лист горячекатаной стали или лист холоднокатаной стали могут использоваться в качестве базового стального листа.

Когда оцинкованный стальной лист, используемый в настоящем изобретении, является отожженным оцинкованным стальным листом, желательно, чтобы доля площади плоских участков (верхних поверхностей выступов неровностей) на поверхности отожженного оцинкованного слоя составляла от 20% до 80%. Если доля площади составляет менее 20%, площадь контакта между участками (углубленными участками), отличными от плоских участков, и матрицей прессования увеличивается, и доля площади плоских участков, для которых толщина оксидного слоя, описанного ниже, может надлежащим образом регулироваться, уменьшается по сравнению с фактической площадью контакта с матрицей прессования. Это снижает эффект улучшения формуемости под прессом. Участки, отличные от плоских участков, могут сохранять масло для пресса во время прессования. Таким образом, когда доля площади плоских участков превышает 80%, это приводит к исчерпанию запасов масла во время прессования отожженного оцинкованного стального листа, тем самым снижая эффект улучшения формуемости под прессом.

Плоские участки на поверхности отожженного оцинкованного слоя могут быть легко идентифицированы при наблюдении с помощью оптического микроскопа или сканирующего электронного микроскопа. Доля площади плоских участков на поверхности отожженного оцинкованного слоя может быть определена с помощью анализа изображения на микрофотографии.

В настоящем изобретении дрессировка может осуществляться после стадии цинкования и перед стадией образования оксидного слоя. Выравнивание благодаря дрессировке поверхности оцинкованного стального листа может уменьшать неровности на поверхности. Это может снизить усилие, необходимое для сглаживания выступающих участков на поверхности оцинкованного слоя матрицей прессования при прессовании, тем самым улучшая способность к скольжению.

В частности, благодаря разности в реакционной способности на границе раздела между отожженным оцинкованным стальным листом и отожженным оцинкованным слоем при легирующей обработке, поверхность отожженного оцинкованного стального листа имеет неровности. Дрессировка отожженного оцинкованного стального листа, полученного с помощью способа производства по настоящему изобретению, важна для существенного улучшения способности к скольжению между отожженным оцинкованным стальным листом и матрицей прессования.

Кроме того, в настоящем изобретении, активирующая обработка с использованием водного щелочного раствора может осуществляться после обработки цинкованием. В частности, традиционные горячеоцинкованные стальные листы и электролитически оцинкованные стальные листы содержат оксидный слой, имеющий толщину менее 10 нм и содержащий Zn и примесные элементы, такие как Al. Удаление такого оксидного слоя при использовании водного щелочного раствора может способствовать протеканию реакции на последующей стадии образования оксидного слоя, тем самым сокращая время производства. Водный щелочной раствор для использования при активирующей обработке предпочтительно имеет рН в диапазоне от 10 до 14. Величина рН менее 10 может приводить к неполному удалению оксидного слоя. Величина рН более 14 может привести к сильному растворению оцинкованного слоя, потемнению поверхности и к состоянию, называемому «ожогом». Желательно, чтобы водный щелочной раствор имел температуру в диапазоне от 20°С до 70°С. Водный щелочной раствор может содержать любую щелочь, предпочтительно такой химический реагент, как NaOH, в зависимости от стоимости. Водный щелочной раствор может содержать вещества и элементы, отличные от Zn, Al, Fe и т.д., содержащиеся в оцинкованном слое.

Последующая стадия образования оксидного слоя является стадией приведения поверхности оцинкованного стального листа в контакт с кислым раствором в течение 1-60 секунд и последующей промывки оцинкованного стального листа водой.

Механизм образования оксидного слоя на этой стадии не ясен, однако может быть таким, как описано ниже. При контакте между оцинкованным стальным листом и кислым раствором цинк из оцинкованного стального листа растворяется в кислом растворе. Растворение цинка сопровождается реакцией образования водорода. Таким образом, по мере того, как растворение цинка продолжается, концентрация ионов водорода в кислом растворе уменьшается, рН кислого раствора повышается, и оксидный слой, состоящий в основном из Zn, образуется на поверхности оцинкованного стального листа. Оксидный слой может содержать оксиды металлов и/или другие элементы в дополнение к Zn. Из-за наличия примесей в кислом растворе оксидный слой может содержать S, N, Р, В, Cl, Na, Μn, Ca, Mg, Ba, Sr и/или Si.

Поверхность оцинкованного стального листа, находящаяся в контакте с матрицей прессования при прессовании, предпочтительно состоит из твердого вещества с высокой температурой плавления для предотвращения прилипания к матрице прессования и улучшения способности к скольжению. Оксидный слой, образованный на стадии образования оксидного слоя, является твердым и имеет высокую температуру плавления. Таким образом, оксидный слой может предотвратить прилипание к матрице прессования и эффективно улучшить способность к скольжению. В частности, когда поверхностные плоские участки оцинкованного стального листа, подвергнутого дрессировке, подвергаются обработке, в результате которой равномерно образуется оксидный слой, оцинкованный стальной лист может обладать хорошей и стабильной способностью к скольжению.

Оксидный слой стирается в результате контакта с матрицей прессования во время прессования. В связи с этим, оксидный слой должен иметь достаточную толщину, чтобы не уменьшать преимуществ настоящего изобретения. Требуемая толщина зависит от степени формоизменения при прессовании. Например, формоизменение с большой деформацией или с большой площадью контакта между матрицей прессования и оксидным слоем требует оксидного слоя, имеющего большую толщину. Оксидный слой может иметь толщину в диапазоне от 10 до 200 нм. Оцинкованный стальной лист, который содержит оксидный слой, имеющий среднюю толщину 10 нм или более, может иметь хорошую способность к скольжению. В частности, оксидный слой, имеющий толщину 20 нм или более, является более эффективным. Это вызвано тем, что даже тогда, когда поверхностный оксидный слой стирается при прессовании с большой площадью контакта между матрицей прессования и заготовкой (оцинкованным стальным листом), остающийся оксидный слой может подавлять ухудшение способности к скольжению. Хотя толщина оксидного слоя не имеет определенного верхнего предела, толщина более 200 нм может привести к чрезмерно низкой поверхностной реактивности, делая образование химической конверсионной пленки затруднительным. Таким образом, желательно, чтобы оксидный слой имел среднюю толщину 200 нм или менее. Толщину оксидного слоя можно регулировать с помощью изменения условий образования оксидного слоя, описанных ниже.

В частности, стадия образования оксидного слоя может осуществляться с помощью приведения оцинкованного стального листа в контакт с кислым раствором в течение заданного периода времени, промывки оцинкованного стального листа водой и высушивания оцинкованного стального листа. Ниже описаны конкретные использованные материалы и условия производства.

Кислый раствор, используемый на стадии образования оксидного слоя, может иметь любой рН, который позволяет цинку растворяться и оксидному слою образовываться. В настоящем изобретении среди кислых растворов предпочтительно используются кислые растворы, оказывающие буферное действие на рН. Кислые растворы, оказывающие буферное действие на рН, с меньшей вероятностью будут немедленно повышать рН растворов, чем кислые растворы без буферного действия на рН, что позволяет оксидному слою в достаточной степени сформироваться. Если кислый раствор для использования обладает буферным действием в отношении рН, оксидный слой, имеющий хорошую способность к скольжению, может стабильно образовываться. Таким образом, даже если кислый раствор содержит ионы металлов и/или неорганические соединения в виде примесей или добавленные специально, преимущества настоящего изобретения почти никогда не утрачиваются.

Буферное действие на рН кислого раствора можно оценить по степени повышения рН, которая представляет собой количество (L) 1,0 моль/л водного раствора гидроксида натрия, необходимого для повышения рН 1 л кислого раствора от 2,0 до 5,0. В настоящем изобретении степень повышения рН может находиться в диапазоне от 0,05 до 0,5. Если степень повышения рН составляет менее 0,05, то рН возрастает быстро, и растворение цинка оказывается недостаточным для образования оксидного слоя. Следовательно, иногда образуется недостаточное количество оксидного слоя. С другой стороны, если степень повышения рН превышает 0,5, растворение цинка может чрезмерно усиливаться, при этом для образования оксидного слоя могут потребоваться длительные периоды времени, или же оцинкованный слой может быть сильно поврежден. В связи с этим, оцинкованный стальной лист может потерять свою первоначальную функцию антикоррозионного стального листа. Степень повышения рН кислого раствора, имеющего рН более 2,0, оценивается после добавления неорганической кислоты, оказывающей небольшое буферное действие при рН в диапазоне от 2,0 до 5,0, такой как серная кислота, к кислому раствору для временного понижения рН до 2,0.

Кислый раствор, обладающий таким буферным действием в отношении рН, может представлять собой водный раствор, содержащий в общей сложности от 5 до 50 г/л по меньшей мере одной соли, выбранной из ацетатов, такой как ацетат натрия (CH3COONa), фталатов, такой как гидрофталат калия ((KOOC)2C6H4), цитратов, такой как цитрат натрия (Na3C6H5O7) и дигидроцитрат калия (KH2C6H5O7), сукцинатов, такой как сукцинат натрия (Na2C4H4O4), лактатов, такой как лактат натрия (NaCH3CHOHCO2), тартратов, такой как тартрат натрия (Na2C4H4O6), боратов и фосфатов. При концентрации менее 5 г/л рН кислого раствора повышается относительно быстро с растворением цинка. Поэтому оксидный слой, достаточный для улучшения способности к скольжению, не может быть сформирован. При концентрации более 50 г/л растворение цинка может чрезмерно усиливаться, и не только для образования оксидного слоя могут потребоваться длительные периоды времени, но также и оцинкованный слой может быть сильно поврежденным. В связи с этим, оцинкованный стальной лист может потерять свою первоначальную функцию антикоррозионного стального листа.

Кислый раствор предпочтительно имеет рН в диапазоне от 0,5 до 5,0. Чрезмерно низкий рН кислого раствора приводит к более быстрому растворению цинка, но к меньшему количеству оксидного слоя. Таким образом, желательно, чтобы рН кислого раствора составлял 0,5 или более. С другой стороны, чрезмерно высокие значения рН приводят к низкой скорости реакции растворения цинка. Таким образом, желательно, чтобы рН кислого раствора составлял 5,0 или менее.

Кислый раствор предпочтительно имеет температуру в диапазоне от 20°С до 70°С. Это вызвано тем, что температура ниже 20°С может приводить к длительной реакции образования оксидного слоя и к низкой производительности. С другой стороны, если кислый раствор имеет температуру свыше 70°С, хотя реакция протекает относительно быстро, поверхность оцинкованного стального листа может быть неравномерно обработана.

Оцинкованный стальной лист может быть приведен в контакт с кислым раствором любым способом, например, способом погружения оцинкованного стального листа в кислый раствор, способом распыления кислого раствора на оцинкованный стальной лист, или способом нанесения кислого раствора на оцинкованный стальной лист с помощью валика для нанесения. В настоящем изобретении желательно, чтобы тонкая пленка кислого раствора в конечном счете была нанесена на поверхность оцинкованного стального листа. Это связано с тем, что большое количество кислого раствора на поверхности оцинкованного стального листа может замедлить повышение рН кислого раствора, даже когда цинк растворяется, вероятно вызывая непрерывное растворение цинка и замедление образования оксидного слоя. Это также связано с тем, что большое количество кислого раствора на поверхности оцинкованного стального листа, может привести к более тяжелым повреждениям отожженного оцинкованного слоя, и отожженный оцинкованный стальной лист может потерять свою первоначальную функцию антикоррозионного стального листа. В этом отношении эффективно регулировать количество кислого раствора таким образом, чтобы оно составляло 15 г/м2 или менее. Количество кислого раствора можно регулировать с помощью прижимных валиков или с помощью пневмоочистки. Количество кислого раствора может быть измерено с помощью инфракрасного влагомера производства CHINO Corporation.

Время контакта с кислым раствором перед промывкой водой (время выдержки перед промывкой водой) составляет от 1 до 60 секунд. Если время контакта перед промывкой водой составляет менее 1 секунды, кислый раствор смывается перед тем, как оксидный слой, состоящий в основном из Zn, образуется за счет повышения рН кислого раствора. Таким образом, способность к скольжению не может быть улучшена. Количество оксидного слоя не изменяется, если время контакта перед промывкой водой составляет более 60 секунд. Контакт предпочтительно осуществляется в атмосфере с повышенным содержанием кислорода, а не в воздухе, чтобы способствовать окислению.

Промывка водой осуществляется в конце стадии образования оксидного слоя.

На последующей стадии нейтрализационной обработки поверхностный оксидный слой, образованный на стадии образования оксидного слоя, приводится в контакт с водным щелочным раствором в течение 0,5 секунды или более, промывается водой и высушивается.

Контакт оксидного слоя с водным щелочным раствором, содержащим ионы Ρ и коллоидно-дисперсные частицы, позволяет достичь хорошей способности к обезжириванию даже в напряженных условиях щелочной обезжиривающей обработки, при которых время обработки уменьшается из-за низкой температуры и малой длины производственной линии. Например, низкая температура относится к температуре в пределах от 35°С до 40°С, и короткое время обработки за счет малой длины производственной линии относится к времени обработки в диапазоне от 60 до 90 секунд.

Механизм улучшения способности к обезжириванию не ясен, однако может быть таким, как описано ниже. Кислый раствор, остающийся на поверхности оксидного слоя после промывки водой и сушки, увеличивает величину травления поверхности, образует микроскопические неровности и повышает сродство к маслу. Промывание водным щелочным раствором и полная нейтрализация предотвращает сохранение кислого раствора на поверхности оксидного слоя. Кроме того, ионы Ρ в водном щелочном растворе осаждаются на поверхности оксидного слоя. Ионы Р, которые используются в традиционных синтетических детергентах, обладают моющим действием. Таким образом, ионы Ρ на поверхности оксидного слоя могут вносить свой вклад в хорошую способность к обезжириванию даже в напряженных условиях щелочной обезжиривающей обработки. Очень небольшое количество коллоидно-дисперсных частиц, которые сосуществуют с ионами Ρ в водном щелочном растворе, может служить в качестве ядер для осаждения ионов Ρ на поверхности оксидного слоя и позволять ионам Ρ эффективно и равномерно осаждаться на поверхности оксидного слоя.

Вещества, используемые на стадии нейтрализационной обработки, и условия нейтрализационной обработки описаны ниже.

Концентрация ионов Ρ в щелочном водном растворе должна составлять 0,01 г/л или более для получения описанного выше эффекта. Концентрация ионов Ρ в водном щелочном растворе предпочтительно варьирует в диапазоне от 0,1 до 10 г/л. Если концентрация ионов Ρ меньше, чем 0,1 г/л, Ρ может быть в недостаточной степени осажден на оксидном слое. Если концентрация ионов Ρ больше, чем 10 г/л, оксидный слой может быть растворен.

Ионы Ρ в щелочном растворе могут быть получены из любого соединения фосфора. Например, соединение фосфора представляет собой предпочтительно по меньшей мере одно соединение из фосфатов, пирофосфатов и трифосфатов в зависимости от стоимости и доступности.

Коллоидно-дисперсные частицы являются частицами, которые могут быть диспергированы в коллоидном состоянии в водном щелочном растворе. В настоящем изобретении концентрация коллоидно-дисперсных частиц в водном щелочном растворе должна составлять 0,01 г/л или более для достижения цели, для которой коллоидно-дисперсные частицы используются. Концентрация предпочтительно варьирует в диапазоне от 0,01 до 5,00 г/л. Концентрация менее 0,01 г/л может привести к недостаточному образованию ядер для осаждения ионов Р, и концентрация 5,00 г/л или менее желательна с точки зрения производственных затрат.

Желательно, чтобы коллоидно-дисперсные частицы имели размер частицы в диапазоне от 10 нм до 100 мкм. Размер 10 нм или более является желательным с точки зрения производственных затрат. Частицы, имеющие размер, превышающий 100 мкм, могут быть слишком большими, чтобы осуществлять функцию образования ядер. Размер частицы относится к среднему размеру частицы. При измерении размера коллоидно-дисперсных частиц может применяться общепринятый способ измерения размера частицы.

Коллоидно-дисперсные частицы, которые могут предпочтительно использоваться в настоящем изобретении, могут быть Ti, диоксидом кремния, Pt, Pd, Zr, Ag, Cu, Au или Mg. Эти коллоидно-дисперсные частицы могут применяться в сочетании друг с другом. Эти коллоидно-дисперсные частицы предпочтительно используются в зависимости от стоимости и доступности.

Водный щелочной раствор может иметь любой рН, при условии, что водный щелочной раствор является щелочным. В настоящем изобретении рН предпочтительно варьирует в диапазоне от 9 до 12. Значение рН 9 или более является предпочтительным, поскольку нейтрализационная обработка может быть осуществлена в достаточной степени. Значение рН 12 или менее является предпочтительным, поскольку растворение оксидов Zn в оксидном слое можно легко предотвратить.

Водный щелочной раствор может иметь любую температуру. В настоящем изобретении температура раствора предпочтительно варьирует в диапазоне от 20°С до 70°С. Температура раствора 20°С или более предпочтительна из-за повышенной скорости реакции. Температура раствора 70°С или менее предпочтительна из-за низкой скорости растворения оксидного слоя.

Водный щелочной раствор может быть приведен в контакт с оксидным слоем любым способом, например, способом погружения оксидного слоя в водный щелочной раствор, способом распыления водного щелочного раствора на оксидный слой, или способом нанесения водного щелочного раствора на оксидный слой с помощью валика для нанесения.

Водный щелочной раствор приводится в контакт с оксидным слоем таким образом, что количество ионов Р, осажденных на оксидном слое, составляет 1,8 мг/м2 или более. В этом случае полученный в результате оцинкованный стальной лист обладает хорошей способностью к обезжириванию. Если количество осажденных ионов Ρ составляет 1000 мг/м2 или более, другие качества, такие как свариваемость точечной сваркой, могут быть затронуты. Таким образом, содержание менее 1000 мг/м2 является желательным.

В настоящем изобретении водный щелочной раствор приводится в контакт с оксидным слоем в течение 0,5 секунд или более. Контактирование в течение 0,5 секунд или более может придавать хорошую способность к обезжириванию оцинкованному стальному листу.

Настоящее изобретение будет описано ниже со ссылкой на примеры 1-3. Настоящее изобретение не ограничивается данными примерами.

Примеры

Пример 1

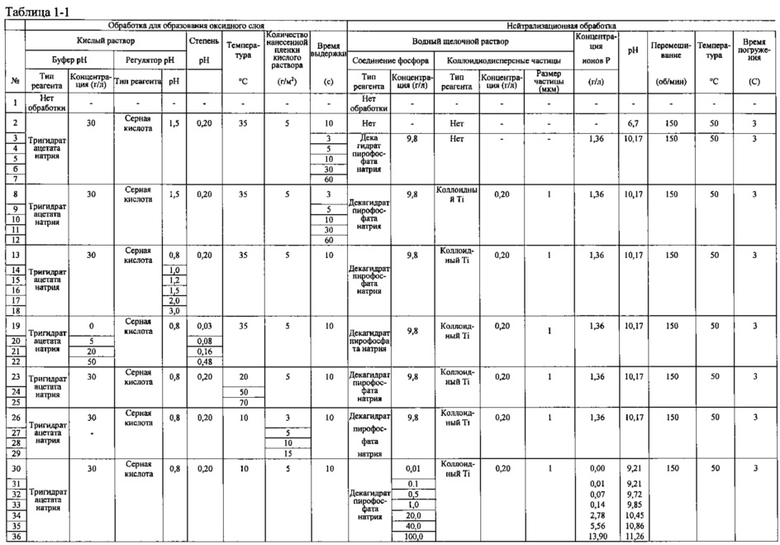

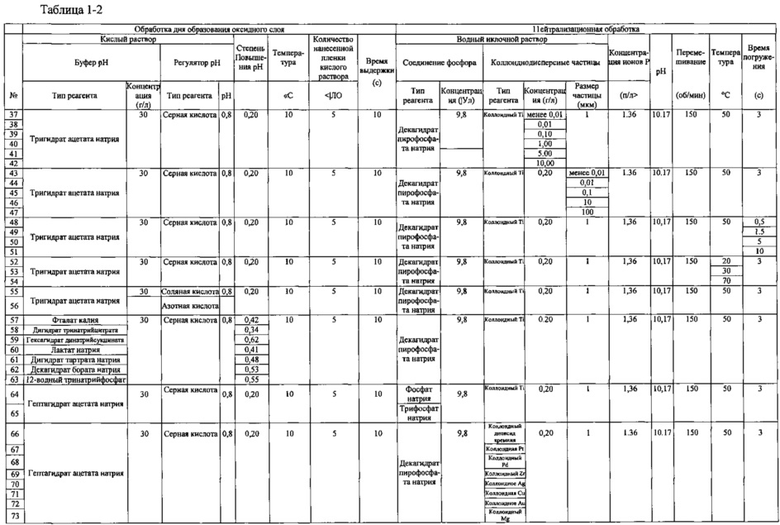

Листы холоднокатаной стали толщиной 0,7 мм, подвергнутые обработке горячим цинкованием и легирующей обработке, подвергали дрессировке с получением отожженных оцинкованных стальных листов. При последующей обработке для образования оксидного слоя отожженные оцинкованные стальные листы погружали в кислый раствор, приготовленный в соответствии с условиями, перечисленными в таблице 1 (таблицей 1 называется таблица, состоящая из таблицы 1-1 и таблицы 1-2), прижимали валками для образования пленки кислого раствора, и выдерживали в течение заданного времени, указанного в таблице 1. Отожженные оцинкованные стальные листы после этого тщательно промывали водой и высушивали. Затем проводили нейтрализационную обработку в условиях, указанных в таблице 1.

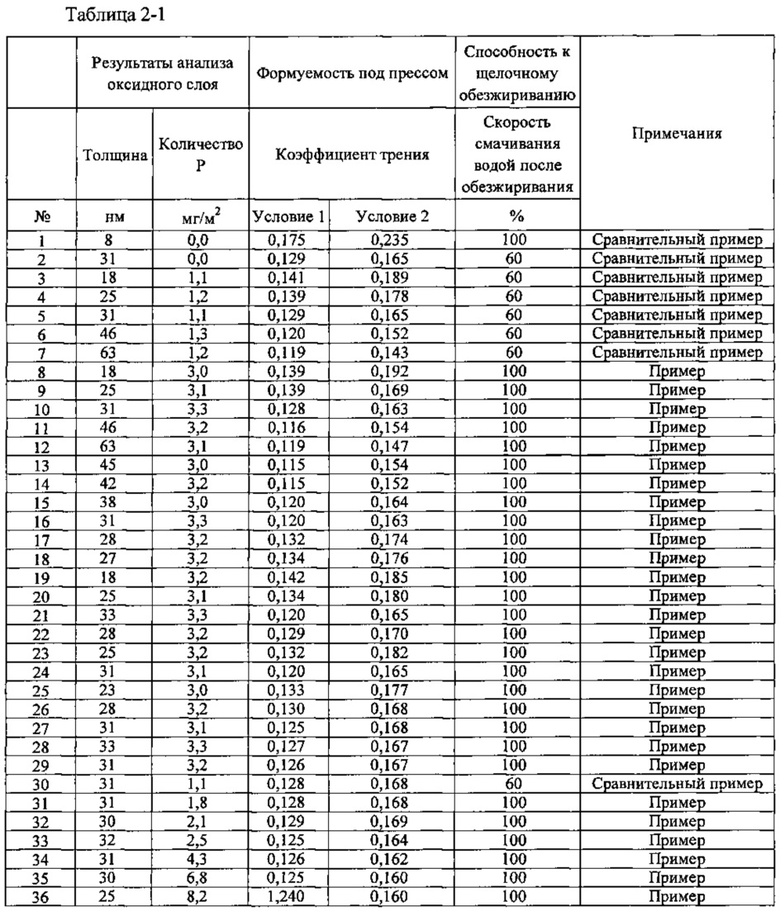

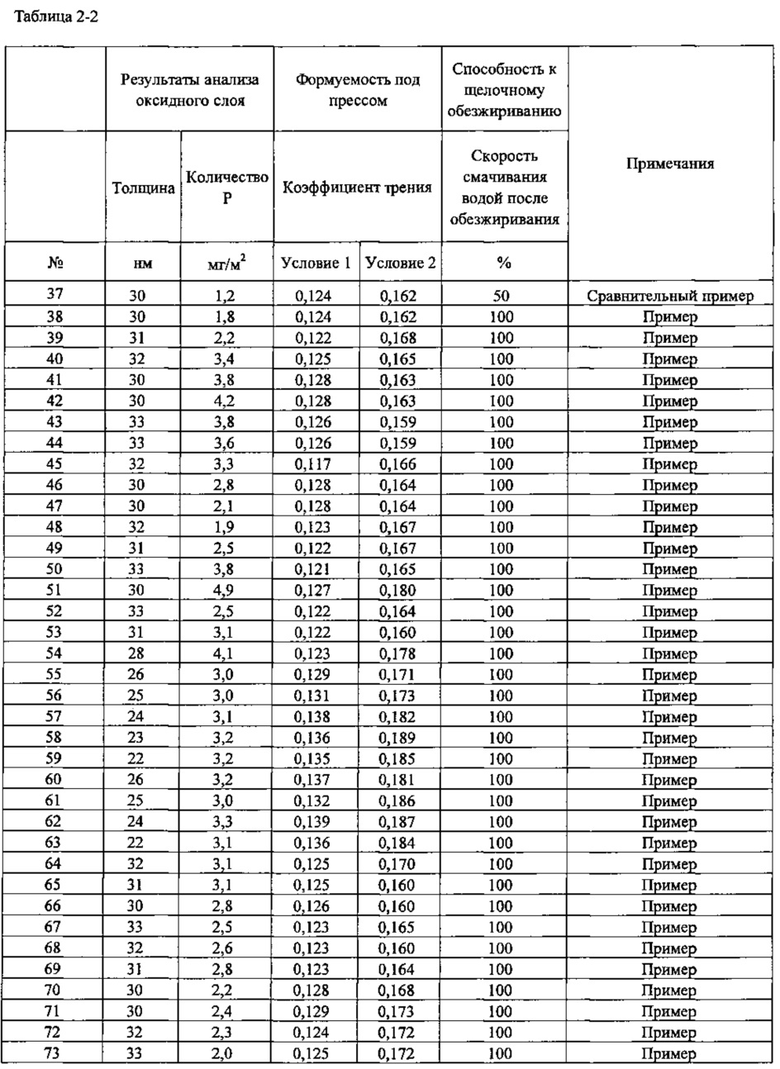

Измеряли толщину поверхностного оксидного слоя и содержание Ρ каждого полученного таким образом отожженного оцинкованного стального листа. Также оценивали формуемость под прессом (способность к скольжению) и способность к обезжириванию каждого отожженного оцинкованного стального листа.

Формуемость под прессом оценивали в повторных испытаниях на скольжение. Ниже описаны способ измерения толщины оксидного слоя, способ измерения содержания Ρ оксидного слоя, способ оценки формуемости под прессом (способности к скольжению) и способ оценки способности к обезжириванию.

(1) Измерение толщины оксидного слоя

Толщину оксидного слоя на отожженном оцинкованном стальном листе измеряли с помощью рентгеновского флуоресцентного спектрометра. Напряжение трубки и ток трубки для измерения составляли 30 кВ и 100 мА. Кристаллом-анализатором был ТАР. Была обнаружена линия О-Кα. При измерении О-Кα линии, в дополнение к интенсивности в положении пика также измеряли интенсивность фона для расчета чистой интенсивность линии О-Кα. Время интеграции в положении пика и положении фона составляло 20 секунд.

Серию отожженных оцинкованных стальных листов и кремниевую пластину, разрезанную в подходящих размерах, с образованными пленками оксида кремния, имеющими толщину 96, 54 и 24 нм, помещали на стол для образца. Интенсивность линии О-Кα также может быть вычислена по этим пленкам оксида кремния. Калибровочную кривую толщины оксидного слоя в зависимости от интенсивности линии О-Кα получали по этим данным. Толщину оксидного слоя каждого оцинкованного отожженного стального листа рассчитывали как толщину оксидного слоя на основе пленки оксида кремния.

(2) Измерение содержания Ρ оксидного слоя

Содержание Ρ оксидного слоя измеряли с помощью метода индуктивно связанной плазмы ICP. Поверхностный оксидный слой растворяли погружением в раствор дихромата аммония + 25% аммония в течение 30 секунд. Количество ионов Р, растворенных в растворе, измеряли с помощью ICP как величину осадка на единицу площади.

(3) Способ оценки формуемости под прессом (способности к скольжению)

Для оценки формуемости под прессом измеряли коэффициент трения каждого образца, как описано ниже.

На фиг. 1 представлен схематический вид спереди устройства для измерения коэффициента трения. Как показано на фигуре, образец 1 для испытания коэффициента трения, отобранный из каждого отожженного оцинкованного стального листа, фиксировали на столе 2 для образца, который прикреплен к верхней поверхности перемещаемого в горизонтальном направлении подвижного стола 3. Подвижной стол 3 был расположен над перемещаемой в вертикальном направлении опорой 5 подвижного стола, которая содержит ролики 4 в контакте с подвижным столом 3. Опора 5 подвижного стола была оснащена первой тензометрической ячейкой 7, которая использовалась для подъема опоры 5 подвижного стола и измерения прижимной нагрузки N валика 6 относительно образца 1 для испытания коэффициента трения. Подвижной стол 3 был оснащен второй тензометрической ячейкой 8 на одном его конце. Вторая тензометрическая ячейка 8 использовалась для измерения силы F сопротивления скольжению для перемещающегося в горизонтальном направлении подвижного стола 3 под прижимной нагрузкой. Промывочное масло для пресса Preton R352L производства Sugimura Chemical Industrial Co., Ltd. наносили на поверхность образца 1 для испытания коэффициента трения в качестве смазочного масла перед испытанием.

На фиг. 2 и фиг. 3 представлены схематические виды в перспективе, иллюстрирующие форму и размеры валиков, использованных в испытании. Нижняя поверхность валика 6 прижималась к поверхности образца 1 для испытания коэффициента трения при скольжении. Валик 6, показанный на фиг. 2, имел ширину 10 мм и длину 12 мм в направлении скольжения образца. Нижние концы валика 6 в направлении скольжения имели кривизну 1 ммR. Нижняя поверхность валика 6, к которой прижимался образец для испытания коэффициента трения, имела плоскую поверхность шириной 10 мм и длиной 3 мм в направлении скольжения. Валик 6, показанный на фиг. 3, имел ширину 10 мм и длину 59 мм в направлении скольжения образца. Нижние концы валика 6 в направлении скольжения имели кривизну 4,5 ммR. Нижняя поверхность валика 6, к которой прижимался образец для испытания коэффициента трения, имела плоскую поверхность шириной 10 мм и длиной 50 мм в направлении скольжения.

Испытание на измерение коэффициента трения осуществлялось при следующих двух условиях.

[Условие 1]

Использовали валик, показанный на фиг. 2. Прижимная нагрузка N составляла 400 кгс, и скорость волочения образца (скорость горизонтального перемещения подвижного стола 3) составляла 100 см/мин.

[Условие 2]

Использовали валик, показанный на фиг. 3. Прижимная нагрузка N составляла 400 кгс, и скорость волочения образца (скорость горизонтального перемещения подвижного стола 3) составляла 20 см/мин.

Коэффициент трения μ между образцом для испытания коэффициента трения и валиком рассчитывали с помощью уравнения μ=F7N.

(4) Способ оценки способности к обезжириванию

Способность к обезжириванию оценивали как скорость смачивания водой после обезжиривания. Промывочное масло для пресса Preton R352L производства Sugimura Chemical Industrial Co., Ltd. наносили в количестве 1,2 г/м2 на одну сторону каждого отожженного оцинкованного стального листа. Отожженный оцинкованный стальной лист после этого подвергали обезжиривающей обработке с использованием щелочной обезжиривающей жидкости FC-L4460 производства Nihon Parkerizing Co., Ltd. Деградацию щелочной обезжиривающей жидкости в линиях производства автомобилей моделировали с помощью предварительного добавления в обезжиривающую жидкость 10 г/л промывочного масла для пресса Preton R352L производства Sugimura Chemical Industrial Co., Ltd. Время обезжиривающей обработки составляло 60 или 120 секунд, и температура была 37°С. Во время обезжиривающей обработки обезжиривающую жидкость перемешивали при 150 об/мин с помощью пропеллера, имеющего диаметр 10 см. Способность к обезжириванию оценивали с помощью измерения скорости смачиваемости водой отожженного оцинкованного стального листа через 20 секунд после завершения обезжиривающей обработки.

В таблице 2 приводятся результаты (таблицей 2 называется таблица, состоящая из таблицы 2-1 и таблицы 2-2).

В таблицах 1 и 2 показано следующее. В сравнительном примере со стальным листом №1, который не подвергали обработке для образования оксидного слоя, толщина оксидного слоя составляет 10 нм или менее, и формуемость под прессом плохая. Стальные листы №№2-7, №30 и №37, которые были подвергнуты обработке для образования оксидного слоя и нейтрализационной обработке, оказываются неудовлетворительными (сравнительные примеры), в случаях, когда коллоидно-дисперсные частицы не добавлялись в водный щелочной раствор (№№2-7), коллоидно-дисперсные частицы не добавлялись в достаточном количестве (№37), или не добавлялись ионы Ρ (№30). Эти стальные листы имеют хорошую формуемость под прессом, но плохую способность к обезжириванию. Стальные листы №№8-73 являются примерами листов, подвергавшихся обработке для образования оксидного слоя и нейтрализационной обработке в соответствующих условиях. Эти стальные листы имеют хорошую формуемость под прессом и способность к обезжириванию.

Пример 2

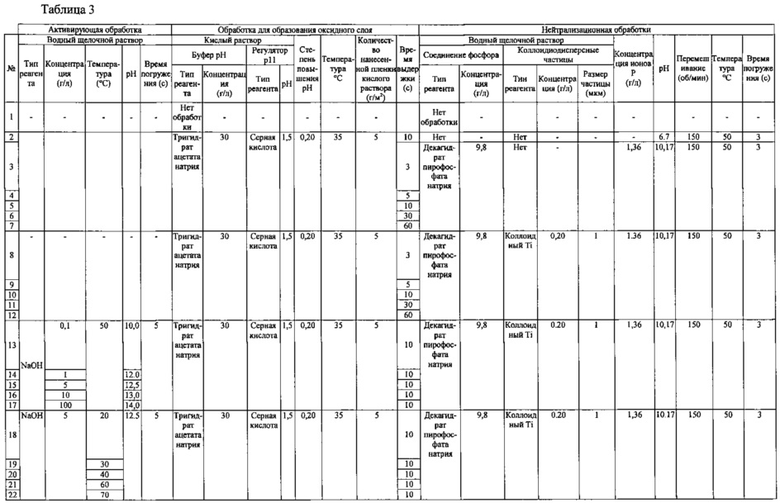

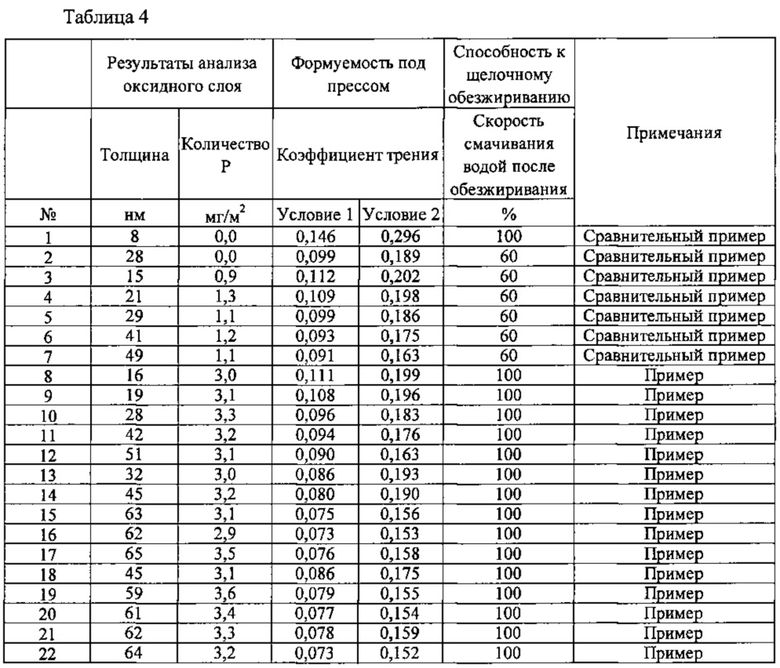

Листы холоднокатаной стали толщиной 0,7 мм, подвергнутые обработке горячим цинкованием, подвергали дрессировке с получением горячеоцинкованных стальных листов. Стальные листы после этого подвергали активирующей обработке при использовании водного щелочного раствора, полученного в соответствии с условиями, приведенными в таблице 3. Стальные листы подвергали обработке для образования оксидного слоя с помощью погружения стальных листов в кислый раствор, приготовленный в соответствии с условиями, приведенными в таблице 3, прижимания стальных листов валками для образования пленки кислого раствора, и выдерживания стальных листов в течение заданного времени, указанного в таблице 3. Стальные листы после этого тщательно промывали водой и высушивали. Затем проводили нейтрализационную обработку в условиях, указанных в таблице 3.

Измеряли толщину поверхностного оксидного слоя и содержание Ρ каждого полученного таким образом горячеоцинкованного стального листа. Оценивали также формуемость под прессом (способность к скольжению) и способность к обезжириванию каждого горячеоцинкованного стального листа таким же образом, как в примере 1.

Результаты представлены в таблице 4.

В таблицах 3 и 4 показано следующее. В сравнительном примере со стальным листом №1, который не подвергали обработке для образования оксидного слоя, толщина оксидного слоя составляет 10 нм или менее, и формуемость под прессом плохая. Стальные листы №№2-7, подвергнутые обработке для образования оксидного слоя и нейтрализационной обработке, оказываются неудовлетворительными (сравнительные примеры) в случаях, когда коллоидно-дисперсные частицы или ионы Р не добавлялись в водный щелочной раствор. Эти стальные листы имеют хорошую формуемость под прессом, но плохую способность к обезжириванию. Стальные листы №№8-12 являются примерами листов, подвергавшихся обработке для образования оксидного слоя и нейтрализационной обработке в соответствующих условиях. Эти стальные листы имеют хорошую формуемость под прессом и способность к обезжириванию. Стальные листы №№13-22 являются примерами листов, подвергавшихся активирующей обработке, обработке для образования оксидного слоя и нейтрализационной обработке в соответствующих условиях. Эти стальные листы имеют хорошую формуемость под прессом и способность к обезжириванию.

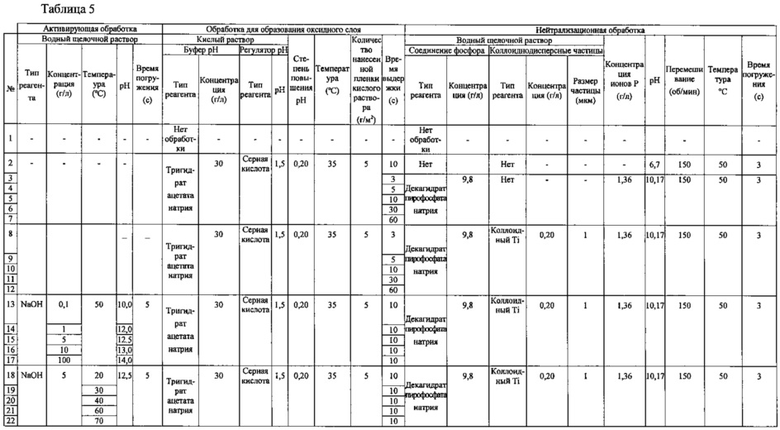

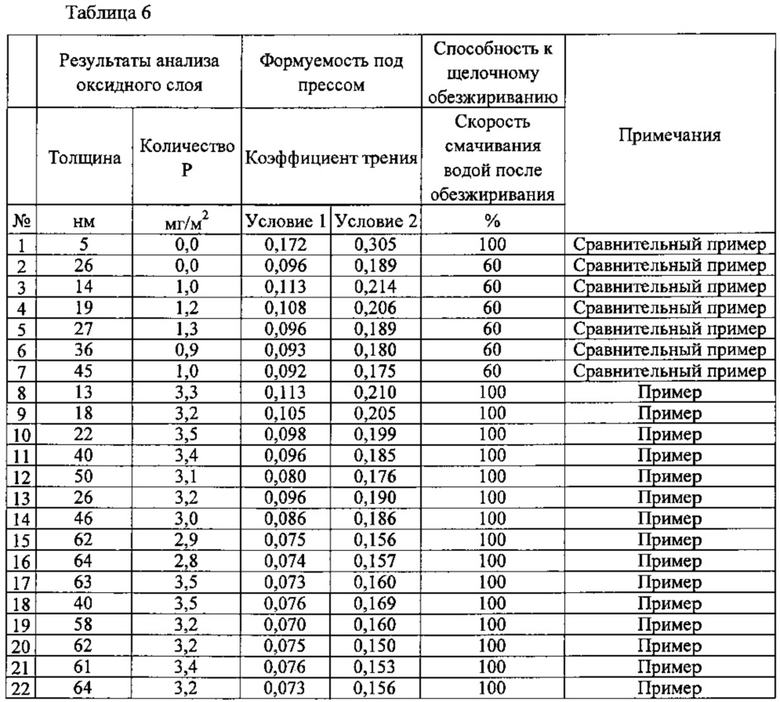

Пример 3

Листы холоднокатаной стали толщиной 0,7 мм подвергали обработке электролитическим цинкованием. Стальные листы после этого подвергали активирующей обработке при использовании водного щелочного раствора, полученного в соответствии с условиями, приведенными в таблице 5. Стальные листы подвергали обработке для образования оксидного слоя с помощью погружения стальных листов в кислый раствор, приготовленный в соответствии с условиями, приведенными в таблице 5, прижимания стальных листов валками для образования пленки кислого раствора, и выдерживания стальных листов в течение заданного времени, указанного в таблице 5. Стальные листы после этого тщательно промывали водой и высушивали. Затем проводили нейтрализационную обработку в условиях, указанных в таблице 5.

Измеряли толщину поверхностного оксидного слоя и содержание Ρ каждого полученного таким образом электролитически оцинкованного стального листа. Оценивали также формуемость под прессом (способность к скольжению) и способность к обезжириванию каждого электролитически оцинкованного стального листа таким же образом, как в примере 1. Результаты представлены в таблице 6.

В таблицах 5 и 6 показано следующее. В сравнительном примере со стальным листом №1, который не подвергали цинкованию, толщина оксидного слоя составляет 10 нм или менее, и формуемость под прессом плохая. Стальные листы №№2-7, подвергнутые обработке для образования оксидного слоя и нейтрализационной обработке, оказываются неудовлетворительными (сравнительные примеры) в случаях, когда коллоидно-дисперсные частицы или ионы Р не добавлялись в водный щелочной раствор. Эти стальные листы имеют хорошую формуемость под прессом, но плохую способность к обезжириванию. Стальные листы №№8-12 являются примерами листов, подвергавшихся обработке для образования оксидного слоя и нейтрализационной обработке в соответствующих условиях. Эти стальные листы имеют хорошую формуемость под прессом и способность к обезжириванию. Стальные листы №№13-22 являются примерами листов, подвергавшихся активирующей обработке, обработке для образования оксидного слоя и нейтрализационной обработке в соответствующих условиях. Эти стальные листы имеют хорошую формуемость под прессом и способность к обезжириванию.

Перечень ссылочных позиций

1 - Образец для испытания коэффициента трения

2 - Стол для образца

3 - Подвижной стол

4 - Ролик

5 - Опора подвижного стола

6 - Валик

7 - Первая тензометрическая ячейка

8 - Вторая тензометрическая ячейка

9 - Направляющая

N - Прижимная нагрузка

F - Сила сопротивления скольжению

Изобретение относится к производству оцинкованного стального листа. Способ включает стадию образования оксидного слоя, заключающуюся в приведении оцинкованного стального листа в контакт с кислым раствором в течение 1-60 секунд, и в последующей промывке оцинкованного стального листа водой, и стадию нейтрализационной обработки, заключающуюся в приведении поверхности оксидного слоя, образованного на стадии образования оксидного слоя, в контакт с водным щелочным раствором в течение 0,5 секунд или более, в промывке поверхности оксидного слоя водой и сушке поверхности оксидного слоя, при этом водный щелочной раствор содержит 0,01 г/л или более ионов Р и 0,01 г/л или более коллоидно-дисперсных частиц. Водный щелочной раствор предпочтительно содержит по меньшей мере одно соединение фосфора, выбранное из фосфатов, пирофосфатов и трифосфатов, и по меньшей мере один тип коллоидно-дисперсных частиц, выбранных из Ti, диоксида кремния, Pt, Pd, Zr, Ag, Cu, Au и Mg. Изобретение позволяет получать лист, имеющий хорошую способность к обезжириванию, низкое сопротивление скольжению при прессовании в напряженных условиях щелочной обезжиривающей обработки. 36 з.п. ф-лы, 3 ил., 6 табл.

1. Способ производства оцинкованного стального листа, содержащего оксидный слой на своей поверхности, включающий:

- стадию образования оксидного слоя, заключающуюся в приведении оцинкованного стального листа в контакт с кислым раствором в течение 1-60 секунд, и в последующей промывке оцинкованного стального листа водой, и

- стадию нейтрализационной обработки, заключающуюся в приведении поверхности оксидного слоя, образованного на стадии образования оксидного слоя, в контакт с водным щелочным раствором в течение 0,5 секунд или более, в промывке поверхности оксидного слоя водой и сушке поверхности оксидного слоя,

- при этом водный щелочной раствор содержит 0,01 г/л или более ионов Р и 0,01 г/л или более коллоидно-дисперсных частиц.

2. Способ производства оцинкованного стального листа по п. 1, отличающийся тем, что водный щелочной раствор содержит по меньшей мере одно соединение фосфора, выбранное из фосфатов, пирофосфатов и трифосфатов, и по меньшей мере один тип коллоидно-дисперсных частиц, выбранных из Ti, диоксида кремния, Pt, Pd, Zr, Ag, Cu, Au и Mg.

3. Способ производства оцинкованного стального листа по п. 1, отличающийся тем, что водный щелочной раствор имеет рН в диапазоне от 9 до 12 и температуру в диапазоне от 20 до 70°С.

4. Способ производства оцинкованного стального листа по п. 2, отличающийся тем, что водный щелочной раствор имеет рН в диапазоне от 9 до 12 и температуру в диапазоне от 20 до 70°С.

5. Способ производства оцинкованного стального листа по любому из пп. 1-4, отличающийся тем, что кислый раствор обладает буферным действием к рН и степенью повышения рН в диапазоне от 0,003 до 0,5, при этом степень повышения рН является количеством (L) 1,0 моль/л раствора гидроксида натрия, необходимым для повышения рН 1 л кислого раствора от 2,0 до 5,0.

6. Способ производства оцинкованного стального листа по любому из пп. 1-4, отличающийся тем, что кислый раствор содержит в сумме от 5 до 50 г/л по меньшей мере одной соли, выбранной из ацетатов, фталатов, цитратов, сукцинатов, лактатов, тартратов, боратов и фосфатов, и имеет рН в диапазоне от 0,5 до 5,0 и температуру в диапазоне от 20 до 70°С.

7. Способ производства оцинкованного стального листа по п. 5, отличающийся тем, что кислый раствор содержит в сумме от 5 до 50 г/л по меньшей мере одной соли, выбранной из ацетатов, фталатов, цитратов, сукцинатов, лактатов, тартратов, боратов и фосфатов, и имеет рН в диапазоне от 0,5 до 5,0 и температуру в диапазоне от 20 до 70°С.

8. Способ производства оцинкованного стального листа по любому из пп. 1-4 и 7, отличающийся тем, что количество кислого раствора, нанесенного на поверхность оцинкованного стального листа после контакта с кислым раствором на стадии образования оксида, составляет 15 г/м2 или менее.

9. Способ производства оцинкованного стального листа по п. 5, отличающийся тем, что количество кислого раствора, нанесенного на поверхность оцинкованного стального листа после контакта с кислым раствором на стадии образования оксида, составляет 15 г/м2 или менее.

10. Способ производства оцинкованного стального листа по п. 6, отличающийся тем, что количество кислого раствора, нанесенного на поверхность оцинкованного стального листа после контакта с кислым раствором на стадии образования оксида, составляет 15 г/м2 или менее.

11. Способ производства оцинкованного стального листа по любому из пп. 1-4, 7, 9, 10, отличающийся тем, что оцинкованный стальной лист является отожженным оцинкованным стальным листом.

12. Способ производства оцинкованного стального листа по п. 5, отличающийся тем, что оцинкованный стальной лист является отожженным оцинкованным стальным листом.

13. Способ производства оцинкованного стального листа по п. 6, отличающийся тем, что оцинкованный стальной лист является отожженным оцинкованным стальным листом.

14. Способ производства оцинкованного стального листа по п. 8, отличающийся тем, что оцинкованный стальной лист является отожженным оцинкованным стальным листом.

15. Способ производства оцинкованного стального листа по любому из пп. 1-4, 7, 9, 10, отличающийся тем, что оцинкованный стальной лист является стальным листом, оцинкованным способом горячего погружения.

16. Способ производства оцинкованного стального листа по п. 5, отличающийся тем, что оцинкованный стальной лист является стальным листом, оцинкованным способом горячего погружения.

17. Способ производства оцинкованного стального листа по п. 6, отличающийся тем, что оцинкованный стальной лист является стальным листом, оцинкованным способом горячего погружения.

18. Способ производства оцинкованного стального листа по п. 8, отличающийся тем, что оцинкованный стальной лист является стальным листом, оцинкованным способом горячего погружения.

19. Способ производства оцинкованного стального листа по любому из пп. 1-4, 7, 9, 10, отличающийся тем, что оцинкованный стальной лист является электролитически оцинкованным стальным листом.

20. Способ производства оцинкованного стального листа по п. 5, отличающийся тем, что оцинкованный стальной лист является электролитически оцинкованным стальным листом.

21. Способ производства оцинкованного стального листа по п. 6, отличающийся тем, что оцинкованный стальной лист является электролитически оцинкованным стальным листом.

22. Способ производства оцинкованного стального листа по п. 8, отличающийся тем, что оцинкованный стальной лист является электролитически оцинкованным стальным листом.

23. Способ производства оцинкованного стального листа по любому из пп. 1-4, 7, 9, 10, 12-14, 16-18, 20-22, отличающийся тем, что оцинкованный стальной лист подвергают дрессировке перед стадией образования оксидного слоя.

24. Способ производства оцинкованного стального листа по п. 5, отличающийся тем, что оцинкованный стальной лист подвергают дрессировке перед стадией образования оксидного слоя.

25. Способ производства оцинкованного стального листа по п. 6, отличающийся тем, что оцинкованный стальной лист подвергают дрессировке перед стадией образования оксидного слоя.

26. Способ производства оцинкованного стального листа по п. 8, отличающийся тем, что оцинкованный стальной лист подвергают дрессировке перед стадией образования оксидного слоя.

27. Способ производства оцинкованного стального листа по п. 11, отличающийся тем, что оцинкованный стальной лист подвергают дрессировке перед стадией образования оксидного слоя.

28. Способ производства оцинкованного стального листа по п. 15, отличающийся тем, что оцинкованный стальной лист подвергают дрессировке перед стадией образования оксидного слоя.

29. Способ производства оцинкованного стального листа по п. 19, отличающийся тем, что оцинкованный стальной лист подвергают дрессировке перед стадией образования оксидного слоя.

30. Способ производства оцинкованного стального листа по любому из пп. 1-4, 7, 9, 10, 12-14, 16-18, 20-22, 24-29, отличающийся тем, что оцинкованный стальной лист приводят в контакт с водным щелочным раствором для активации его поверхности перед стадией образования оксидного слоя.

31. Способ производства оцинкованного стального листа по п. 5, отличающийся тем, что оцинкованный стальной лист приводят в контакт с водным щелочным раствором для активации его поверхности перед стадией образования оксидного слоя.

32. Способ производства оцинкованного стального листа по п. 6, отличающийся тем, что оцинкованный стальной лист приводят в контакт с водным щелочным раствором для активации его поверхности перед стадией образования оксидного слоя.

33. Способ производства оцинкованного стального листа по п. 8, отличающийся тем, что оцинкованный стальной лист приводят в контакт с водным щелочным раствором для активации его поверхности перед стадией образования оксидного слоя.

34. Способ производства оцинкованного стального листа по п. 11, отличающийся тем, что оцинкованный стальной лист приводят в контакт с водным щелочным раствором для активации его поверхности перед стадией образования оксидного слоя.

35. Способ производства оцинкованного стального листа по п. 15, отличающийся тем, что оцинкованный стальной лист приводят в контакт с водным щелочным раствором для активации его поверхности перед стадией образования оксидного слоя.

36. Способ производства оцинкованного стального листа по п. 19, отличающийся тем, что оцинкованный стальной лист приводят в контакт с водным щелочным раствором для активации его поверхности перед стадией образования оксидного слоя.

37. Способ производства оцинкованного стального листа по п. 23, отличающийся тем, что оцинкованный стальной лист приводят в контакт с водным щелочным раствором для активации его поверхности перед стадией образования оксидного слоя.

| US 2007003706 A1, 04.01.2007 | |||

| Вибрационный регулятор расхода газа | 1986 |

|

SU1348780A1 |

| ОГНЕСТОЙКИЙ ПОЛИСТИРОЛ | 2008 |

|

RU2470042C2 |

| WO 2011121910 A1, 06.10.2011 | |||

| JP 2006183074 A, 13.07.2006 | |||

| ОБРАБАТЫВАЮЩИЙ РАСТВОР ДЛЯ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ПРОИЗВОДСТВА ЛИСТА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ИМЕЮЩЕЙ ИЗОЛЯЦИОННОЕ ПОКРЫТИЕ | 2008 |

|

RU2431697C1 |

Авторы

Даты

2017-12-20—Публикация

2014-01-14—Подача