[Область техники, к которой относится изобретение]

[0001] Настоящее изобретение относится к высокопрочному оцинкованному стальному листу с низким удельным весом, имеющему превосходные характеристики цинкования и пригодность к расширению отверстий, который используют для автомобильной детали или тому подобной, и к способу его изготовления.

Утверждается приоритет Японской Патентной Заявки №2013-96427, поданной 1 мая 2013 года, содержание которой включено здесь ссылкой.

[Уровень техники]

[0002] В недавнее время, в качестве меры противодействия экологическим проблемам, стало желательным снижение веса транспортного средства, чтобы уменьшить выбросы диоксида углерода и расход топлива. Эффективным подходом для снижения веса транспортного средства является высокое упрочнение стали. Однако, когда нижний предел толщины стального листа ограничен вследствие необходимой для детали жесткости, толщину стального листа нельзя уменьшать даже после высокого упрочнения стали, и снижение веса транспортного средства становится затруднительным.

[0003] Поэтому, как представлено, например, в Патентных Документах 1-5, некоторые из авторов настоящего изобретения предлагали стальной лист с высоким содержанием Al, удельный вес которого снижен добавлением большого количества Al в сталь. С помощью стальных листов с высоким содержанием Al, раскрытых в Патентных Документах 1-5, разрешаются проблемы, связанные со стальными листами с высоким содержанием Al согласно прототипу, включающие плохую обрабатываемость, такую как растрескивание, которое может происходить во время прокатки, и низкую пластичность. Кроме того, для повышения пластичности, пригодности к горячему деформированию и холодному деформированию стального листа с высоким содержанием Al, например, как раскрыто в Патентном Документе 6, авторы настоящего изобретения предлагали способ регулирования структуры полученного литьем затвердевшего слитка с образованием мелкозернистой равноосной структуры. Кроме того, например, как раскрыто в Патентном Документе 7, авторы настоящего изобретения предлагали способ улучшения ударной вязкости стального листа с высоким содержанием Al оптимизацией его компонентов.

[Документы уровня техники]

[Патентный Документ]

[0004]

[Патентный Документ 1] Японская Нерассмотренная Патентная Заявка, Первая Публикация №2005-15909

[Патентный Документ 2] Японская Нерассмотренная Патентная Заявка, Первая Публикация №2005-29889

[Патентный Документ 3] Японская Нерассмотренная Патентная Заявка, Первая Публикация №2005-273004

[Патентный Документ 4] Японская Нерассмотренная Патентная Заявка, Первая Публикация №2006-176843

[Патентный Документ 5] Японская Нерассмотренная Патентная Заявка, Первая Публикация №2006-176844

[Патентный Документ 6] Японская Нерассмотренная Патентная Заявка, Первая Публикация №2008-261023

[Патентный Документ 7] Японская Нерассмотренная Патентная Заявка, Первая Публикация №2010-270377

[Сущность изобретения]

[Проблемы, разрешаемые изобретением]

[0005] В недавнее время стало возможным получение в промышленном масштабе стального листа с высоким содержанием Al, имеющего превосходные пластичность, обрабатываемость и ударную вязкость. Однако существует такая проблема, что стальной лист с высоким содержанием Al имеет плохую характеристику цинкования. В дополнение, пригодность стального листа с высоким содержанием Al к расширению отверстий является более низкой, чем для общеупотребительного автомобильного стального листа, имеющего такую же прочность, и тем самым применение стального листа с высоким содержанием Al оказывается ограниченным. Соответственно этому, улучшения характеристики цинкования и пригодности к расширению отверстий являются важными вопросами для расширения диапазона применения стального листа с высоким содержанием Al в автомобильных деталях. Например, стальной лист с высоким содержанием Al имеет превосходную пригодность к дуговой сварке. Однако пригодность стального листа с высоким содержанием Al к точечной сварке является более низкой, нежели у стандартного автомобильного стального листа, и тем самым применение стального листа с высоким содержанием Al оказывается ограниченным. Здесь плохая характеристика цинкования означает, что на стальном листе образуется неплакированная зона, что снижена адгезия плакирующего покрытия, или что имеют место оба явления.

[0006] Настоящее изобретение было выполнено с учетом вышеописанных фактических обстоятельств, и его цель состоит в создании высокопрочного оцинкованного стального листа с низким удельным весом, имеющим превосходные характеристики цинкования и пригодность к расширению отверстий, который получают в результате улучшения характеристик цинкования и пригодности к расширению отверстий стального листа с высоким содержанием Al, имеющего низкий удельный вес, к которому добавлен Al, и в разработке способа его изготовления.

[Средства разрешения проблемы]

[0007] Авторы настоящего изобретения исследовали условия горячего погружного цинкования, чтобы улучшить характеристики цинкования и пригодность к расширению отверстий стального листа с высоким содержанием Al на основе химических компонентов имеющего высокое содержание Al высокопрочного стального листа с низким удельным весом, проявляющего превосходные пластичность, обрабатываемость и ударную вязкость, который предложен авторами настоящего изобретения в Патентном Документе 7. В результате авторы настоящего изобретения нашли, что характеристики цинкования и пригодность к расширению отверстий стального листа с высоким содержанием Al могут быть улучшены, если его подвергают обработке горячим погружным цинкованием в надлежащих условиях, при необходимости после подвергания горячекатаного стального листа или холоднокатаного стального листа такой обработке, как отжиг, механическое удаление окалины или декапирование, и горячекатаный стальной лист или холоднокатаный стальной лист подвергают предварительному плакированию никелем (Ni). Кроме того, после выполнения горячего погружного цинкования стальная пластина с высоким содержанием Al может быть улучшена в плане формуемости, коррозионной стойкости покрытия, пригодности к сварке и тому подобному, будучи подвергнутой термической обработке сплавлением при надлежащих условиях. Далее стальной лист с высоким содержанием Al может называться стальным листом.

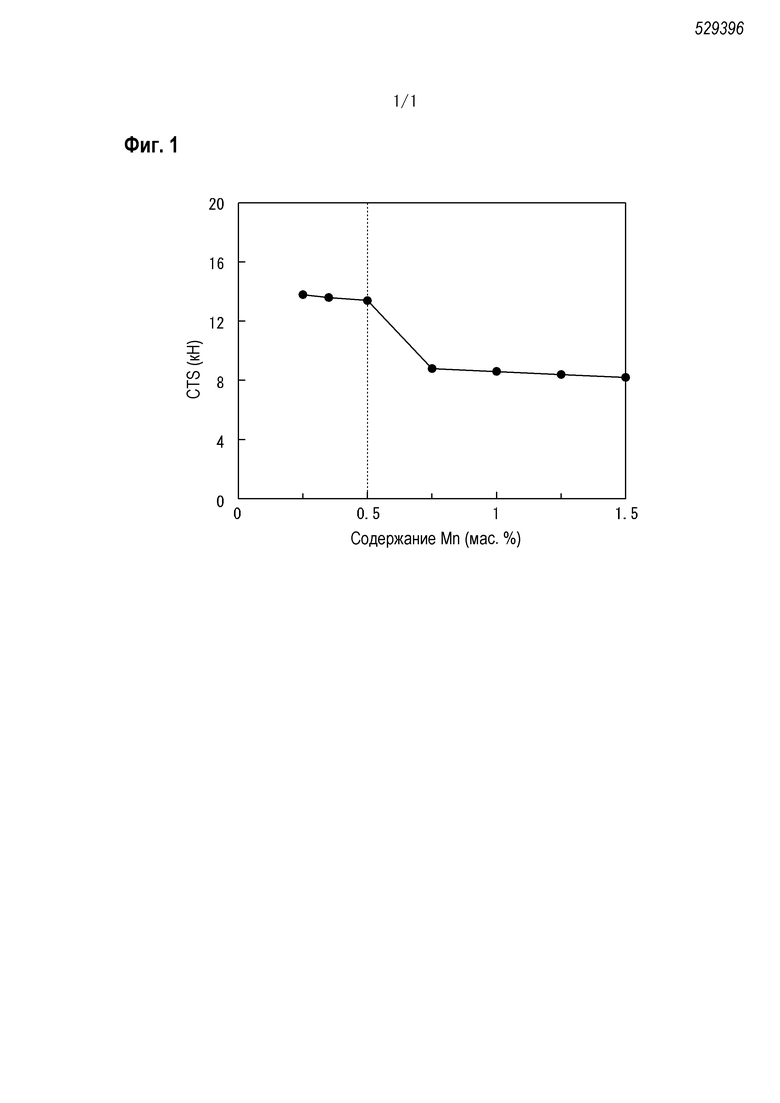

[0008] В дополнение, чтобы улучшить пригодность оцинкованного стального листа к точечной сварке, который представляет собой стальной лист с высоким содержанием Al, выполненный обработкой горячим погружным цинкованием и обработкой сплавлением, если необходимо, авторы настоящего изобретения исследовали элементы, которые снижают пригодность к точечной сварке. В результате авторы настоящего изобретения обнаружили следующие факты: на пригодность к точечной сварке оцинкованного стального листа в большой степени влияет содержание в нем марганца (Μn); и его пригодность к точечной сварке может быть существенно улучшена снижением содержания Μn в нем.

Сущность настоящего изобретения состоит в следующем.

[0009]

(1) Согласно одному аспекту настоящего изобретения, оцинкованный стальной лист включает: стальной лист; и цинковый слой, который сформирован на поверхности стального листа; причем стальной лист включает в качестве химических компонентов, в мас. %, С: от более 0,100% до 0,500%, Si: от 0,0001% до менее 0,20%, Μn: от более 0,20% до 3,00%, Al: от 3,0% до 10,0%, N: от 0,0030% до 0,0100%, Ti: от более 0,100% до 1,000%, Р: от 0,00001% до 0,0200%, S: от 0,00001% до 0,0100%, и остальное количество, включающее Fe и примеси; причем сумма содержания С и содержания Ti удовлетворяет выражению «0,200 < C+Ti ≤ 1,500», в масс. %, произведение содержания Al и содержания Si удовлетворяет выражению «Al×Si ≤ 0,8», и цинковый слой включает в качестве химического компонента, в мас. %, Fe: от 0,01% до 15%, Ni: от 0,05% до 1,0%, Al: от 0,15% до 2,0%, и остальное количество, включающее Zn и примеси; и причем оцинкованный стальной лист имеет удельный вес от 5,5 до менее 7,5.

(2) В оцинкованном стальном листе согласно пункту (1) цинковый слой может представлять собой образованный горячим погружным цинкованием слой, и может включать в качестве химического компонента, в мас. %, Fe: от 0,01% до менее 7%.

(3) В оцинкованном стальном листе согласно пункту (1) цинковый слой может представлять собой образованный горячим погружным цинкованием и отжигом слой, и может включать в качестве химического компонента, в мас. %, Fe: от 7% до 15%.

(4) В оцинкованном стальном листе согласно любому из пунктов (1)-(3), стальной лист может дополнительно включать в качестве химического компонента, в мас. %, один элемент или два или более элементов, выбранных из группы, состоящей, в мас. %, из Nb: 0,300% или менее, V: 0,50% или менее, Cr: 3,00% или менее, Mo: 3,00% или менее, Ni: 5,00% или менее, Cu: 3,00% или менее, В: 0,0100% или менее, Са: 0,0100% или менее, Mg: 0,0100% или менее, Zr: 0,0500% или менее, и редкоземельные элементы (REM): 0,0500% или менее.

(5) В оцинкованном стальном листе согласно любому из пунктов (1)-(4), содержание Μn в стальном листе может составлять от более 0,20% до 0,50%, в мас. %.

[0010]

(6) Согласно еще одному аспекту настоящего изобретения, способ получения оцинкованного стального листа включает стадии, в которых: выполняют предварительную обработку стального листа Ni-плакированием таким образом, чтобы отрегулировать количество плакирующего Ni-покрытия на величину от 0,2 г/м2 до 2 г/м2 в расчете на поверхность одной стороны стального листа, причем стальной лист включает в качестве химического компонента, в мас. %, С: от более 0,100% до 0,500%, Si: от 0,0001% до менее 0,20%, Μn: от более 0,20% до 3,00%, Al: от 3,0% до 10,0%, N: от 0,0030% до 0,0100%, Ti: от более 0,100% до 1,000%, Р: от 0,00001% до 0,0200%, S: от 0,00001% до 0,0100%, и остальное количество, включающее Fe и примеси, сумма содержания С и содержания Ti удовлетворяет выражению «0,200 < C+Ti ≤ 1,500», в мас. %, и произведение содержания Al и содержания Si удовлетворяет выражению «Al×Si ≤ 0,8»; выполняют термическую обработку стального листа, на котором выполнена предварительная обработка Ni-плакированием, до температуры от 430°С до 480°С при скорости нагревания 20°С/сек или более; выполняют обработку горячим погружным цинкованием погружением стального листа в цинковальную ванну, имеющую температуру ванны от 440°С до 470°С, и включающую, в мас. %, Al: от 0,1% до 0,4%, и остальное количество, включающее Zn и примеси.

(7) В способе получения оцинкованного стального листа согласно пункту (6), способ получения оцинкованного стального листа может дополнительно включать стадию, в которой выполняют термическую обработку сплавлением при температуре от 470°С до 560°С в течение времени нагревания от 10 секунд до 40 секунд, после выполнения обработки горячим погружным цинкованием.

[Результаты изобретения]

[0011] Согласно вышеописанным аспектам (1)-(7), может быть получен высокопрочный оцинкованный стальной лист с низким удельным весом, обеспечивающий высокую производительность, имеющий превосходную характеристику цинкования и превосходную пригодность к расширению отверстий. В дополнение, согласно вышеописанному аспекту (5), высокопрочный оцинкованный стальной лист с низким удельным весом, имеющий не только превосходные характеристику цинкования и пригодность к расширению отверстий, но также превосходную пригодность к точечной сварке, может быть получен регулированием содержания Μn в оцинкованном стальном листе, чем обеспечивается значительный вклад в промышленность.

[Краткое описание чертежей]

[0012]

ФИГ. 1 представляет диаграмму, показывающую взаимосвязь между содержанием Μn в оцинкованном стальном листе и пределом прочности на растяжение (CTS) сварного крестообразного образца в сварном соединении, полученном контактной точечной сваркой.

[Варианты осуществления изобретения]

[0013] Авторы настоящего изобретения провели исследования, чтобы улучшить характеристики цинкования и пригодность к расширению отверстий оцинкованного стального листа, который представляет собой стальной лист с высоким содержанием Al, полученный обработкой горячим погружным цинкованием и обработкой с отжигом цинкового покрытия, если необходимо. Более конкретно, авторы настоящего изобретения изготовили горячекатаный стальной лист и холоднокатаный стальной лист с использованием сталей разнообразных марок, имеющих различные количества легирующих элементов в химическом составе вышеописанного высокопрочного, имеющего высокое содержание Al стального листа с низким удельным весом, раскрытого в Патентном Документе 7, и имеющего превосходные пластичность, обрабатываемость и ударную вязкость. Кроме того, полученный горячекатаный стальной лист и холоднокатаный стальной лист подвергали обработке горячим погружным цинкованием в разнообразных условиях, включающих обработку с предварительным Ni-плакированием, и авторы настоящего изобретения оценивали характеристики цинкования и пригодность к расширению отверстий до или после обработки горячим погружным цинкованием. Поэтому оцинкованный стальной лист, который представляет собой стальной лист с высоким содержанием Al, который был подвергнут обработке горячим погружным цинкованием и обработке с отжигом цинкового покрытия согласно этому варианту исполнения, имеет высокую прочность и низкий удельный вес.

[0014] Что касается традиционного способа горячего погружного цинкования, после нагревания стального листа до высокой температуры стальной лист с высоким содержанием Al подвергают обработке горячим погружным цинкованием в процессе охлаждения. В обычном способе горячего погружного цинкования возникает область, где плакирующий слой не сформировался (непокрытие), или низка адгезия плакирующего слоя. Поэтому превосходные характеристики цинкования не могут быть получены. Однако авторы настоящего изобретения впервые обнаружили, что когда горячекатаный стальной лист или холоднокатаный стальной лист, который при необходимости был подвергнут такой обработке, как отжиг, механическое удаление окалины или декапирование, подвергают предварительному Ni-плакированию, характеристики цинкования стального листа могут быть дополнительно улучшены при повторном нагревании стального листа после выполнения предварительного Ni-плакирования, и проведении горячего погружного цинкования стального листа. В дополнение, превосходная пригодность к расширению отверстий оцинкованного стального листа не может быть получена обычным способом горячего погружного цинкования. Однако авторы настоящего изобретения впервые обнаружили, что при подвергании горячекатаного стального листа или холоднокатаного стального листа предварительному Ni-плакированию пригодность к расширению отверстий оцинкованного стального листа может быть улучшена, когда проводят нагревание стального листа до температуры от 430°С до 480°С со скоростью нагревания 20°С/сек или более после предварительного Ni-плакирования, и затем выполняют горячее погружное цинкование, при котором стальной лист погружают в цинковальную ванну. В дополнение, авторы настоящего изобретения нашли, что пригодность к расширению отверстий оцинкованного стального листа может быть улучшена выполнением термической обработки сплавлением после обработки горячим погружным цинкованием, которую предпочтительно проводят при температуре нагрева от 470°С до 570°С в течение времени нагревания от 10 секунд до 40 секунд.

[0015] Кроме того, авторы настоящего изобретения выполнили исследования, чтобы улучшить пригодность оцинкованного стального листа к точечной сварке. Более конкретно, авторы настоящего изобретения изготовили в лаборатории горячекатаный стальной лист и холоднокатаный стальной лист с использованием сталей разнообразных марок, имеющих различные количества легирующих элементов в химическом составе вышеописанного высокопрочного, имеющего высокое содержание Al стального листа с низким удельным весом, раскрытого в Патентном Документе 7 и имеющего превосходные пластичность, обрабатываемость и ударную вязкость. Затем выполняют горячее погружное цинкование, при котором стальной лист погружают в цинковальную ванну, после того, как полученный стальной лист был подвергнут предварительному Ni-плакированию. С использованием этих полученных оцинкованных стальных листов оценивали пригодность к точечной сварке. Здесь значения предела прочности при растяжении полученных оцинкованных стальных листов составляли около 500 МПа, толщина составляла 2,3 мм в случае, где стальной лист перед плакированием представлял собой горячекатаный стальной лист, и толщина составляла 1,2 мм в случае, где стальной лист перед плакированием представлял собой холоднокатаный стальной лист. Пригодность оцинкованного стального листа к точечной сварке оценивали на основе предела прочности на растяжение сварного крестообразного образца в сварном соединении, полученном контактной точечной сваркой, который получили в испытании на растяжение согласно Японскому промышленному стандарту JIS Ζ 3137. В дополнение, когда «t» представляет толщину листа в оцинкованном стальном листе, точечную сварку проводили с использованием обычной машины для точечной сварки в условиях сварки, которые были скорректированы так, чтобы диаметр ядра сварной точки составлял 5×√t (мм). ФИГ. 1 показывает влияние содержания Μn в оцинкованном стальном листе на предел прочности на растяжение сварного крестообразного образца (CTS) оцинкованного стального листа, причем горячекатаный стальной лист был подвергнут обработке с отжигом цинкового покрытия. Было найдено, что регулированием содержания Μn в оцинкованном стальном листе на значение 0,5 мас. % или менее, как показано в ФИГ. 1, может быть значительно повышено значение CTS. В случае, где обработке цинкованием подвергали холоднокатаный стальной лист, как и в случае, где обработке цинкованием подвергали горячекатаный стальной лист, было найдено, что регулированием содержания Μn в оцинкованном стальном листе до 0,5 мас. % или менее, может быть в значительной степени улучшено значение CTS. В дополнение, требуемое значение CTS изменяется в зависимости от толщины стального листа или предела прочности при растяжении стального листа. Например, в случае горячекатаного стального листа, имеющего толщину 2,3 мм, значение CTS предпочтительно составляет 8,0 кН или более. В дополнение, в случае холоднокатаного стального листа, имеющего толщину 1,2 мм, значение CTS предпочтительно составляет 5,0 кН или более.

[0016] Далее будет описано обоснование ограничения химического компонента в стальном листе с высоким содержанием Al, который представляет собой базовый металл оцинкованного стального листа согласно одному варианту осуществления настоящего изобретения, имеющего превосходные характеристики цинкования и пригодность к расширению отверстий. Символ «%» представляет «мас. %».

[0017]

С: от более 0,100% до 0,500%

Углерод (С) представляет собой необходимый элемент для регулирования структуры затвердевшей отливки с образованием мелкозернистой равноосной структуры во время литья. Поэтому содержание С составляет более 0,100%. С другой стороны, когда содержание С составляет более 0,500%, ухудшаются ударная вязкость и пригодность к дуговой сварке оцинкованного стального листа. Соответственно этому, содержание С составляет от более 0,100% до 0,500%.

[0018]

Ti: от более 0,100% до 1,000%

Титан (Ti) представляет собой необходимый элемент для регулирования структуры затвердевшей отливки с образованием мелкозернистой равноосной структуры во время литья. Поэтому содержание Ti составляет более 0,100%. Когда содержание Ti составляет более 1,000%, ухудшается ударная вязкость оцинкованного стального листа. Соответственно этому, содержание Ti составляет от более 0,100% до 1,000%. В дополнение, чтобы получить надлежащее предварительное Ni-плакирование, содержание Ti предпочтительно составляет 0,300% или более. Это обусловлено тем, что Ti ограничивает диффузию Ni при обработке с предварительным Ni-плакированием. Поэтому нижний предел содержания Ti предпочтительно составляет 0,300%, более предпочтительно 0,310%, и еще более предпочтительно 0,320%.

[0019]

0,200% < C+Ti < 1,500%

Чтобы отрегулировать структуру затвердевшей отливки с образованием мелкозернистой равноосной структуры во время литья, сумма содержания С и содержания Ti, то есть, «C+Ti», составляет от более 0,200% до 1,500%. В дополнение, чтобы получить надлежащее предварительное Ni-плакирование, значение «C+Ti» предпочтительно составляет 0,300% или более, более предпочтительно 0,400% или более, и еще более предпочтительно 0,500% или более. Верхний предел суммы «C+Ti» предпочтительно составляет 1,300%, более предпочтительно 1,200%, и еще более предпочтительно 1,000%.

[0020]

Al: от 3,0% или более до 10,0%

Алюминий (Al) представляет собой необходимый элемент для достижения низкого удельного веса оцинкованного стального листа. Когда содержание Al составляет менее 3,0%, проявление низкого удельного веса является недостаточным, и удельный вес не может быть уменьшен до величины менее 7,5. Когда содержание Al составляет более 10,0%, становится значительным образование выделившей фазы интерметаллического соединения, и ухудшаются пластичность, обрабатываемость и ударная вязкость.

Соответственно этому, содержание Al составляет от 3,0% до 10,0%. Для получения превосходной пластичности верхний предел содержания Al предпочтительно составляет 6,0%.

[0021]

Si: от 0,0001% до 0,20%

Кремний (Si), как правило, снижает характеристики цинкования оцинкованного стального листа. В дополнение, Si представляет собой элемент, который снижает ударную вязкость оцинкованного стального листа, и необходимо уменьшать содержание Si в оцинкованном стальном листе. Поэтому верхний предел содержания Si составляет менее 0,20%. С другой стороны, нижний предел содержания Si составляет 0,0001% по соображениям современных технологий очистки и стоимости производства.

[0022]

Al×Si ≤ 0,8

Произведение содержания Al и содержания Si, то есть, «Al×Si», составляет 0,8 или менее. В результате этого может быть получена гораздо лучшая ударная вязкость. Предпочтительно, чтобы значение «Αl×Si» сокращалось до наименьшей величины, насколько возможно. Хотя нижний предел значения «Αl×Si» не является конкретно ограниченным, нижний предел значения «Αl×Si» предпочтительно составляет 0,03, по соображениям технологии очистки и производственных затрат.

[0023]

Μn: от более 0,20% до 3,00%

Марганец (Μn) является эффективным элементом для формирования MnS, чтобы ограничивать зернограничное охрупчивание, вызываемое твердым раствором S. Однако, когда содержание Μn составляет 0,20% или менее, этот эффект не проявляется. В дополнение, когда содержание Μn превышает 3,00%, снижается ударная вязкость оцинкованного стального листа. Соответственно этому, содержание Μn составляет от более 0,20% до 3,00%.

[0024] Когда содержание Μn составляет более 0,50%, снижается пригодность оцинкованного стального листа к точечной сварке. Соответственно этому, в случае, где требуется пригодность оцинкованного стального листа к точечной сварке, верхний предел содержания Μn предпочтительно составляет 0,50%.

[0025]

Р: от 0,00001% до 0,0200%

Фосфор (Р) представляет собой загрязняющий элемент, который вызывает ликвацию на границе зерна, снижая прочность границ зерен и ударную вязкость оцинкованного стального листа, и предпочтительным является снижение содержания Ρ в оцинкованном стальном листе. Поэтому верхний предел содержания Ρ составляет 0,0200%. В дополнение, нижний предел содержания Ρ составляет 0,00001% по соображениям современных технологий очистки и стоимости производства.

[0026]

S: от 0, 00001% до 0,0100%

Сера (S) представляет собой загрязняющий элемент, который снижает пригодность к горячему деформированию и ударную вязкость оцинкованного стального листа, и предпочтительным является снижение содержания S в оцинкованном стальном листе. Поэтому верхний предел содержания S составляет 0,0100%. В дополнение, нижний предел содержания S составляет 0,00001% по соображениям современных технологий очистки и стоимости производства.

[0027]

N: от 0, 0030% до 0,0100%

Азот (N) представляет собой необходимый элемент для формирования нитрида и/или карбонитрида с Ti, то есть, TiN и Ti(C,N), чтобы регулировать структуру затвердевшей отливки с образованием мелкозернистой равноосной структуры. Этот эффект не проявляется, когда содержание N составляет менее 0,0030%. В дополнение, когда содержание N составляет более 0,0100%, снижается ударная вязкость оцинкованного стального листа вследствие образования крупнозернистого TiN. Соответственно этому, содержание N составляет от 0,0030% до 0,0100%.

[0028] Вышеописанные элементы представляют собой основные компоненты стального листа с высоким содержанием Al, который является базовым металлом оцинкованного стального листа согласно этому варианту исполнения, и остальное количество, иное, нежели вышеописанные элементы, включает Fe и неизбежные примеси. Поэтому вышеописанный химический состав представляет собой базовый состав стального листа с высоким содержанием Al, который является базовым металлом оцинкованного стального листа согласно этому варианту осуществления настоящего изобретения. Однако, в дополнение к этим основным компонентам, в зависимости от желательного уровня прочности и прочих требуемых характеристик, один элемент или два или более элементом из Nb, V, Cr, Ni, Mo, Cu, В, Са, Mg, Zr, и REM, могут быть добавлены в стальной лист с высоким содержанием Al, который представляет собой базовый металл оцинкованного стального листа согласно этому варианту исполнения, вместо части Fe в остальном количестве.

[0029]

Nb: 0,300% или менее

Ниобий (Nb) представляет собой элемент для формирования мелкозернистого карбонитрида, и является эффективным в ограничении укрупнения кристаллических зерен. Чтобы повысить ударную вязкость оцинкованного стального листа, предпочтительно добавление 0,005% или более Nb. Однако, когда добавляют чрезмерное количество Nb, выделившаяся фаза укрупняется, и может снижаться ударная вязкость оцинкованного стального листа. Соответственно этому, содержание Nb предпочтительно составляет 0,300% или менее.

[0030]

V: 0,50% или менее

Подобно ниобию (Nb), ванадий (V) представляет собой элемент, который образует мелкозернистый карбонитрид. Чтобы ограничить укрупнение кристаллических зерен и улучшить ударную вязкость оцинкованного стального листа, предпочтительно добавлять 0,01% или более V. Когда содержание V составляет более 0,50%, может снижаться ударная вязкость оцинкованного стального листа. Поэтому верхний предел содержания V предпочтительно составляет 0,50%,

[0031]

Cr: 3,00% или менее

Mo: 3,00% или менее

Ni: 5,00% или менее

Cu: 3,00% или менее

Хром (Cr), молибден (Mo), никель (Ni) и медь (Cu) представляют собой элементы, эффективные для улучшения пластичности и ударной вязкости оцинкованного стального листа.

Однако, когда каждое из содержания Cr, содержания Mo, и содержания Cu составляет более 3,00%, ударная вязкость может ухудшаться наряду с возрастанием прочности оцинкованного стального листа. В дополнение, когда содержание Ni составляет более 5,00%, наряду с возрастанием прочности оцинкованного стального листа может ухудшаться ударная вязкость. Соответственно этому, верхний предел содержания Cr предпочтительно составляет 3,00%, верхний предел содержания Mo предпочтительно составляет 3,00%, верхний предел содержания Ni предпочтительно составляет 5,00%, и верхний предел содержания Сu предпочтительно составляет 3,00%. В дополнение, чтобы улучшить пластичность и ударную вязкость оцинкованного стального листа, содержание Cr предпочтительно составляет 0,05% или более, содержание Mo предпочтительно составляет 0,05% или более, содержание Ni предпочтительно составляет 0,05% или более, и содержание Cu предпочтительно составляет 0,10% или более.

[0032]

В: 0,0100% или менее

Бор (В) представляет собой элемент, который вызывает ликвацию на границе зерна, ограничивая зернограничную ликвацию Ρ и S. Однако, когда содержание В составляет более 0,0100%, образуется выделившаяся фаза, и может ухудшаться пригодность оцинкованного стального листа к горячему деформированию. Соответственно этому, содержание В составляет 0,0100% или менее. Для повышения пластичности, ударной вязкости и пригодности к горячему деформированию оцинкованного стального листа в результате зернограничного упрочнения, содержание В предпочтительно составляет 0,0003% или более.

[0033]

Са: 0,0100% или менее

Mg: 0,0100% или менее

Zr: 0,0500% или менее

REM: 0,0500% или менее

Кальций (Са), магний (Mg), цирконий (Zr) и редкоземельные металлы (REM) представляют собой элементы, эффективные для регулирования формы сульфида, чтобы ограничить вызываемое серой (S) ухудшение пригодности к горячему деформированию и ударной вязкости оцинкованного стального листа. Однако, когда добавлены избыточные количества этих элементов, эффект насыщается. Поэтому содержание Са предпочтительно составляет 0,0100% или менее, содержание Mg предпочтительно составляет 0,0100% или менее, содержание Zr предпочтительно составляет 0,0500% или менее, и содержание REM предпочтительно составляет 0,0500% или менее. В дополнение, для улучшения ударной вязкости оцинкованного стального листа, содержание Са предпочтительно составляет 0,0010% или более, содержание Mg предпочтительно составляет 0,0005% или более, содержание Zr предпочтительно составляет 0,0010% или более, и содержание REM предпочтительно составляет 0,0010% или более.

[0034] Далее будут описаны характеристики оцинкованного стального листа согласно этому варианту исполнения.

[0035] Когда удельный вес оцинкованного стального листа составляет 7,5 или более, эффект снижения веса является довольно низким по сравнению с удельным весом, который эквивалентен 7,86, который представляет собой удельный вес железа в стальном листе, который типично применяется в качестве автомобильного стального листа. Поэтому удельный вес оцинкованного стального листа составляет менее 7,5. В дополнение, на основании диапазона химического состава оцинкованного стального листа, удельный вес оцинкованного стального листа составляет 5,5 или более. Удельный вес оцинкованного стального листа определяется соответственно компонентному составу, и предпочтительным является повышение содержания Al, содействующего снижению веса.

[0036] В отношении предела прочности при растяжении и пригодности к расширению отверстий оцинкованного стального листа с позиции характеристик, необходимых для автомобильного стального листа, предел прочности при растяжении предпочтительно составляет 440 МПа или выше, и пригодность λ к расширению отверстий предпочтительно составляет 80% или выше. В дополнение, произведение «TS×λ» предпочтительно составляет 30000 МПа·% или более.

[0037] Далее будут описаны полученный горячим погружным цинкованием слой и образованный горячим погружным цинкованием и отжигом слой оцинкованного стального листа согласно варианту осуществления настоящего изобретения.

[0038] Полученный горячим погружным цинкованием слой и образованный горячим погружным цинкованием и отжигом слой включают Fe, Ni, Al, и остальное количество, содержащее Zn и примеси. Далее символ «%» представляет «мас. %».

[0039] В случае, где более предпочтительно требуется формуемость в дополнение к коррозионной стойкости оцинкованного стального листа, такие свойства, как формуемость, коррозионная стойкость покрытия и свариваемость, могут быть улучшены выполнением термической обработки сплавлением после проведения обработки горячим погружным цинкованием. Более конкретно, термическую обработку сплавлением выполняют после проведения обработки горячим погружным цинкованием, при которой стальной лист погружают в ванну для горячего погружного цинкования. Поэтому Fe может диффундировать в образованный горячим погружным цинкованием и отжигом слой, и может быть сформирован цинковый слой, который является легированным. Соответственно этому, содержание Fe в цинковом слое оцинкованного стального листа согласно одному варианту осуществления настоящего изобретения составляет от 0,01% до 15%.

[0040] Содержание Fe в образованном горячим погружным цинкованием и отжигом слое, который был подвергнут термической обработке сплавлением, составляет от 7% до 15%. Когда содержание Fe в образованном горячим погружным цинкованием и отжигом слое составляет менее 7%, ухудшается устойчивость к отслаиванию (сопротивление скольжению) оцинкованного стального листа. В дополнение, когда содержание Fe в образованном горячим погружным цинкованием и отжигом слое превышает 15%, снижается характеристика порошкообразования оцинкованного стального листа.

В этом случае отожженный оцинкованный стальной лист включает стальной лист; и сформированный горячим погружным цинкованием слой на поверхности стального листа; и стальной лист включает в качестве химического состава, в мас. %, С: от более 0,100% до 0,500%, Si: от 0,0001% до менее 0,20%, Μn: от более 0,20% до 3,00%, Al: от 3,0% до 10,0%, N: от 0, 0030% до 0,0100%, Ti: от более 0,100% до 1,000%, Р: от 0,00001% до 0,0200%, S: от 0,00001% до 0,0100%, сумма содержания С и содержания Ti удовлетворяет выражению «0,200 < C+Ti ≤ 1,500», в мас. %, произведение содержания Al и содержания Si удовлетворяет выражению «Al×Si ≤ 0,8», и остальное количество, включающее Fe и примеси; и образованный горячим погружным цинкованием и отжигом слой включает, в мас. %, Fe: от 7% до 15%, Ni: от 0,05% до 1,0%, Al: от 0,15% до 2,0%, и остальное количество, включающее Zn и примеси; и имеет удельный вес от 5,5 до менее 7,5.

[0041] С другой стороны, содержание Fe в полученном горячим погружным цинкованием слое, который не подвергали термической обработке сплавлением, составляет менее 7%. Когда содержание Fe в полученном горячим погружным цинкованием слое составляет 7% или более, необходимо проводить погружение в цинковальную ванну в течение более длительного времени, и значительно снижается производительность. Когда содержание Fe в сформированном горячим погружным цинкованием слое составляет менее 7%, не могут быть получены эффекты улучшения, которые могут быть достигнуты отжиговой обработкой, в отношении формуемости, коррозионной стойкости покрытия и свариваемости оцинкованного стального листа. Даже если содержание Fe в сформированном горячим погружным цинкованием слое составляет ниже 7%, коррозионная стойкость оцинкованного стального листа, имеющего образованный горячим погружным цинкованием слой, остается хорошей.

В этом случае оцинкованный горячим погружным цинкованием стальной лист включает стальной лист; и полученный горячим погружным цинкованием слой, который сформирован на поверхности стального листа; и стальной лист включает в качестве химического состава, в мас. %, С: от более 0,100% до 0,500%, Si: от 0,0001% до менее 0,20%, Μn: от более 0,20% до 3,00%, Al: от 3,0% до 10,0%, N: от 0,0030% до 0,0100%, Ti: от более 0,100% до 1, 000%, Р: от 0,00001% до 0,0200%, S: от 0,00001% до 0,0100%, сумма содержания С и содержания Ti удовлетворяет выражению «0,200 < C+Ti ≤ 1,500», в мас. %, произведение содержания Al и содержания Si удовлетворяет выражению «Al×Si ≤ 0,8», и остальное количество, включающее Fe и примеси; и образованный горячим погружным цинкованием слой включает, в мас. %, Fe: от 0,01% до менее 7%, Ni: от 0,05% до 1,0%, Al: от 0,15% до 2,0%, и остальное количество, включающее Zn и примеси; и имеет удельный вес от 5,5 до менее 7,5.

[0042] Содержание Ni в полученном горячим погружным цинкованием слое или образованном горячим погружным цинкованием и отжигом слое обеспечивают обработкой с предварительным Ni-плакированием. Содержание Ni в полученном горячим погружным цинкованием слое или образованном горячим погружным цинкованием и отжигом слое составляет 0,05% или более и 1,0% или менее. Когда содержание Ni в полученном горячим погружным цинкованием слое или образованном горячим погружным цинкованием и отжигом слое составляет менее 0,05%, ухудшается коррозионная стойкость оцинкованного стального листа. Когда содержание Ni в полученном горячим погружным цинкованием слое или образованном горячим погружным цинкованием и отжигом слое составляет выше 1,0%, ухудшается характеристика порошкообразования оцинкованного стального листа.

[0043] Содержание Al в полученном горячим погружным цинкованием слое или образованном горячим погружным цинкованием и отжигом слое составляет 0,15% или более и 2,0% или менее. Когда содержание Al в полученном горячим погружным цинкованием слое или образованном горячим погружным цинкованием и отжигом слое составляет менее 0,15%, ухудшается характеристика порошкообразования или коррозионная стойкость оцинкованного стального листа. Когда содержание Al в полученном горячим погружным цинкованием слое или образованном горячим погружным цинкованием и отжигом слое составляет более 2,0%, снижается адгезионная способность или коррозионная стойкость оцинкованного стального листа.

[0044] Ванна для горячего погружного цинкования, которую используют для обработки горячим погружным цинкованием, включает Al в количестве от 0,1% до 0,4%, и остальное количество, включающее Zn и примеси. Как было описано выше, предварительное Ni-плакирование применяют в качестве источника Ni для введения Ni в цинковый слой.

[0045] Удельный вес плакирующего покрытия в расчете на площадь при обработке горячим погружным цинкованием не является конкретно ограниченным. Однако, из соображений коррозионной стойкости оцинкованного стального листа, удельный вес плакирующего покрытия в расчете на площадь поверхности одной стороны предпочтительно составляет 5 г/м2 или более. Для цели улучшения адгезионной способности и тому подобного, может быть сформирован верхний плакирующий слой, или же на полученном горячим погружным цинкованием оцинкованном стальном листе и отожженном оцинкованном стальном листе согласно одному варианту осуществления настоящего изобретения могут быть выполнены разнообразные обработки, например, хроматная обработка, фосфатирование, обработка для улучшения скользкости и обработка для улучшения свариваемости.

[0046] Далее будет описан способ изготовления образованного горячим погружным цинкованием оцинкованного стального листа и отожженного оцинкованного стального листа согласно этому варианту исполнения.

[0047] В этом варианте исполнения сталь, имеющую вышеописанный химический состав, отливают при температуре перегрева расплавленной стали 50°С или ниже, и полученную заготовку подвергают горячей прокатке. Кроме того, могут быть выполнены механическое удаление окалины, декапирование, холодная прокатка или отжиг. Единицей температуры для измерения, например, температуры перегрева расплавленной стали, температуры ликвидуса, или температуры расплавленной стали являются градусы Цельсия.

[0048] Температура перегрева расплавленной стали представляет собой значение, получаемое вычитанием температуры расплавленной стали во время литья из температуры ликвидуса, обусловленной химическим составом, то есть, «Температура перегрева расплавленной стали = Температура Расплавленной Стали - Температура Ликвидуса».

[0049] Когда температура перегрева расплавленной стали составляет выше 50°С, TiN или Ti(C,N), кристаллизующиеся в жидкости, агрегируются и укрупняются. Поэтому кристаллизующиеся в жидкостной фазе TiN или Ti(C,N) не проявляют эффективного действия в отношении зародышеобразования при затвердевании феррита. Даже когда химический состав расплавленной стали согласно этому варианту исполнения находится в вышеописанном заданном диапазоне, структура затвердевшей отливки может представлять собой структуру из столбчатых зерен. Таким образом, в полученной отливке могут возникать трещины. Соответственно этому, температура перегрева расплавленной стали предпочтительно составляет 50°С или ниже. Хотя не будучи ограниченным, нижний предел температуры перегрева расплавленной стали обычно составляет 10°С.

[0050] Когда температура нагрева заготовки в процессе горячей прокатки составляет ниже 1100°С, карбонитрид образует твердый раствор в недостаточной степени, и не могут быть получены необходимые прочность и пластичность. Соответственно этому, нижний предел температуры нагрева предпочтительно составляет 1100°С. Верхний предел температуры нагрева не является конкретно ограниченным. Однако, когда температура нагрева составляет выше 1250°С, размер зерна кристаллических зерен увеличивается, и может снижаться пригодность к горячему деформированию. Поэтому верхний предел температуры нагрева предпочтительно составляет 1250°С.

[0051] Когда температура завершения прокатки составляет ниже 800°С, снижается пригодность к горячему деформированию, и во время горячей прокатки может происходить растрескивание. Соответственно этому, нижний предел температуры завершения прокатки предпочтительно составляет 800°С. Верхний предел температуры завершения прокатки не является конкретно ограниченным. Однако, когда температура завершения прокатки составляет выше 1000°С, увеличивается размер зерна кристаллических зерен, и во время холодной прокатки может происходить растрескивание. Поэтому верхний предел температуры завершения прокатки предпочтительно составляет 1000°С.

[0052] Когда температура намотки в рулон составляет ниже 600°С, восстановление и рекристаллизация феррита становятся недостаточными, и может ухудшаться обрабатываемость стального листа. Соответственно этому, нижний предел температуры намотки в рулон предпочтительно составляет 600°С. С другой стороны, когда температура намотки в рулон составляет выше 750°С, кристаллические зерна рекристаллизованного феррита укрупняются, и могут снижаться пластичность, пригодность к горячему деформированию и пригодность к холодному деформированию стального листа. Соответственно этому, верхний предел температуры намотки в рулон предпочтительно составляет 750°С.

[0053] Для удаления окалины, образовавшейся во время горячей прокатки, может быть выполнено, например, механическое удаление окалины с использованием, например, правильно-растяжной машины, и/или декапирование.

[0054] Для улучшения пластичности горячекатаного стального листа, после горячей прокатки может быть выполнен отжиг. Чтобы сформировать выделившуюся фазу для улучшения пластичности, температура отжига горячекатаного стального листа предпочтительно составляет 700°С или выше. В дополнение, когда температура отжига горячекатаного стального листа составляет выше 1100°С, кристаллические зерна укрупняются, и может стимулироваться зернограничное охрупчивание. Соответственно этому, верхний предел температуры отжига горячекатаного стального листа предпочтительно составляет 1100°С.

[0055] Чтобы удалить окалину после отжига горячекатаного стального листа, могут быть выполнены механическое удаление окалины и/или декапирование.

[0056] Горячекатаный стальной лист может быть подвергнут холодной прокатке и отжигу для получения холоднокатаного стального листа. Далее будут описаны предпочтительные условия получения холоднокатаного стального листа.

[0057] Степень обжатия холодной прокатки при холодной прокатке предпочтительно составляет 20% или выше, из соображений производительности. В дополнение, чтобы стимулировать рекристаллизацию во время отжига после холодной прокатки, степень обжатия при холодной прокатке предпочтительно составляет 50% или выше. В дополнение, когда степень обжатия при холодной прокатке составляет выше 95%, во время холодной прокатки может происходить растрескивание. Соответственно этому, верхний предел степени обжатия при холодной прокатке предпочтительно составляет 95%.

[0058] Температура отжига после холодной прокатки предпочтительно составляет 600°С или выше, чтобы в достаточной мере стимулировать рекристаллизацию и восстановление. С другой стороны, когда температура отжига после холодной прокатки составляет выше 1100°С, укрупняются кристаллические зерна, и может стимулироваться зернограничное охрупчивание. Соответственно этому, верхний предел температуры отжига холоднокатаного стального листа предпочтительно составляет 1100°С.

[0059] Скорость охлаждения после отжига холоднокатаного стального листа предпочтительно составляет 20°С/сек или быстрее, и температура прекращения охлаждения предпочтительно составляет 450°С или ниже. Это предусматривается, чтобы предотвратить зернограничное охрупчивание, которое обусловливается укрупнением кристаллических зерен вследствие роста зерен во время охлаждения, и ликвацией загрязняющего элемента, такого как фосфор (Р), на границе зерна, и чтобы улучшить пластичность. Хотя верхний предел скорости охлаждения не является ограниченным, технически затруднительно регулировать верхний предел скорости охлаждения на значение выше 500°С/сек. В дополнение, поскольку нижний предел температуры прекращения охлаждения зависит от температуры охлаждающей среды, является затруднительным регулирование нижнего предела температуры прекращения охлаждения на температуру ниже, чем комнатная температура.

[0060] Чтобы удалить окалину, образовавшуюся после холодной прокатки и отжига, могут быть выполнены механическое удаление окалины и/или декапирование. В дополнение, после холодной прокатки и отжига может быть выполнена дрессировка, чтобы скорректировать форму и устранить площадку текучести. Во время дрессировки, когда степень удлинения составляет ниже 0,2%, эффект оказывается недостаточным. Когда степень удлинения составляет выше 2%, значительно возрастает отношение напряжения при пределе текучести к пределу прочности, и ухудшается относительное удлинение. Соответственно этому, степень удлинения во время дрессировки предпочтительно составляет 0,2% или выше, и предпочтительно 2% или ниже.

[0061] Перед горячим погружным цинкованием, например, необходимо выполнять обработку с предварительным Ni-плакированием на поверхности горячекатаного стального листа или холоднокатаного стального листа, которые получены вышеуказанным способом, в качестве промежуточной обработки. Когда на поверхности стального листа выполняют предварительное Ni-плакирование, поверхность стального листа активируется. Поэтому, даже если используют стальной лист с высоким содержанием Al, можно получить хорошие смачивание при плакировании и характеристику цинкования. Однако, чтобы выполнить предпочтительную обработку с предварительным Ni-плакированием на стальном листе с высоким содержанием Al, необходимо ограничивать содержание Ti до предварительно заданного диапазона, как было описано выше.

[0062] В качестве способа обработки с предварительным Ni-плакированием могут быть использованы все из электролитического осаждения, погружного плакирования и нанесение покрытия напылением. Удельный вес плакирующего покрытия в расчете на площадь поверхности одной стороны составляет от 0,2 г/м2 до 2 г/м2. Когда обработку с предварительным Ni-плакированием не выполняют на стальном листе с высоким содержанием Al, который представляет собой базовый металл оцинкованного стального листа согласно одному варианту осуществления настоящего изобретения, хорошие смачивание при плакировании и характеристика цинкования не могут быть получены. Кроме того, происходит непокрытие, и невозможно предотвратить ухудшение характеристики цинкования оцинкованного стального листа.

[0063] В дополнение, перед обработкой с предварительным Ni-плакированием поверхность горячекатаного стального листа или холоднокатаного стального листа, которую подвергают такой обработке, как отжиг или механическое удаление окалины, и/или декапирование, при необходимости может быть прошлифована с удалением материала до 0,1 мкм или более. Когда после удаления материала поверхности на 0,1 мкм или более шлифованием выполняют обработку с предварительным Ni-плакированием, дополнительно стимулируется сплавление во время термической обработки сплавлением после проведения обработки горячим погружным цинкованием. Поэтому может быть снижена температура нагрева во время термической обработки сплавлением. В дополнение, хотя механизм такого стимулирования сплавления неясен, представляется, что поверхность активируется вследствие влияния деформации, которая создается на поверхности стального листа при шлифовании.

[0064] В качестве способа шлифования и удаления части поверхности стального листа могут быть применены щеточная шлифовка, полирование наждачной бумагой, механическое полирование. Когда количество материала, удаляемого с поверхности стального листа шлифованием материала, составляет менее 0,1 мкм, эффект стимулирования сплавления не может быть получен. Для получения эффекта, в котором дополнительно стимулируется сплавление, количество материала, удаляемое шлифованием с поверхности стального листа, предпочтительно составляет 0,5 мкм или более.

[0065] После выполнения обработки с предварительным Ni-плакированием, плакированный стальной лист подвергают термической обработке со скоростью нагревания 20°С/сек или более до температуры от 430°С до 480°С. Затем, при обработке горячим погружным цинкованием, обработку горячим погружным цинкованием выполняют погружением стального листа в ванну для горячего погружного цинкования, причем температура ванны составляет от 440°С до 470°С, содержание Al составляет от 0,1% до 0,4%, и остальное количество включает Zn и примеси. Затем, если необходимо, может быть выполнена термическая обработка сплавлением при температуре нагрева от 470°С до 560°С в течение времени нагревания от 10 секунд до 40 секунд. Пригодность оцинкованного стального листа к расширению отверстий значительно улучшается в результате термической обработки сплавлением, связанной с обработкой горячим погружным цинкованием. Когда скорость нагревания при обработке горячим погружным цинкованием является более низкой, чем 20°С/сек, Ni диффундирует в стальной лист, и хорошая характеристика цинкования не может быть получена. В дополнение, когда температура нагрева при обработке горячим погружным цинкованием составляет ниже 430°С или выше 480°С, легко происходит непокрытие по время плакирования. Кроме того, когда температура нагрева при термической обработке сплавлением составляет ниже 470°С, сплавление становится недостаточным, и когда температура нагрева при термической обработке сплавлением превышает 560°С, пригодность оцинкованного стального листа к расширению отверстий может ухудшаться вследствие укрупнения карбида. Хотя продолжительность сплавления определяется балансом между временем сплавления и температурой сплавления, продолжительность сплавления является подходящей в диапазоне от 10 секунд до 40 секунд. Когда продолжительность сплавления является более короткой, чем 10 секунд, сплавление стимулируется с трудом, и когда продолжительность нагревания становится дольше 40 секунд, может ухудшаться пригодность оцинкованного стального листа к расширению отверстий вследствие укрупнения карбида. В дополнение, даже если термическая обработка сплавлением не проводится, может быть получен эффект улучшения пригодности оцинкованного стального листа к расширению отверстий. Однако термическую обработку сплавлением выполняют, и можно получить значительное усиление эффекта. Причина улучшения пригодности к расширению отверстий в результате термической обработки сплавлением неясна, термическую обработку проводят в течение короткого времени при температуре нагрева, как было описано выше, и часть углерода, который связан в форме карбида, в умеренной степени переходит в твердый раствор и диффундирует в границу зерна. Поэтому представляется, что улучшается прочность на границе зерна.

[0066] После выполнения обработки горячим погружным цинкованием и термической обработки сплавлением, предпочтительным является проведение дрессировки, чтобы скорректировать конечную форму, и чтобы устранить площадку текучести. Во время дрессировки, когда степень удлинения составляет ниже 0,2%, эффект является недостаточным. Когда степень удлинения составляет выше 1%, значительно возрастает отношение напряжения при пределе текучести к пределу прочности, и ухудшается относительное удлинение. Соответственно этому, степень удлинения во время дрессировки предпочтительно составляет от 0,2% до 1%.

[0067] Далее будут описаны способы анализа для определения химических компонентов цинкового слоя (состава цинкового слоя). Что касается состава цинкового слоя, цинковый слой растворяют в соляной кислоте и определяют содержание каждого компонента в мас. % в цинковом слое.

[Примеры]

[0068] Далее будет подробно описано техническое содержание настоящего изобретения с использованием примеров настоящего изобретения.

(Пример 1)

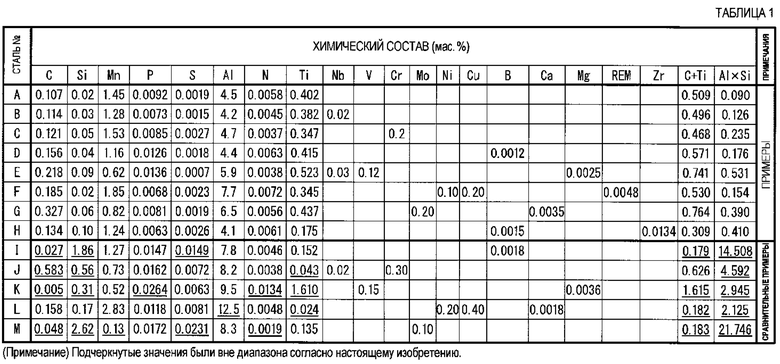

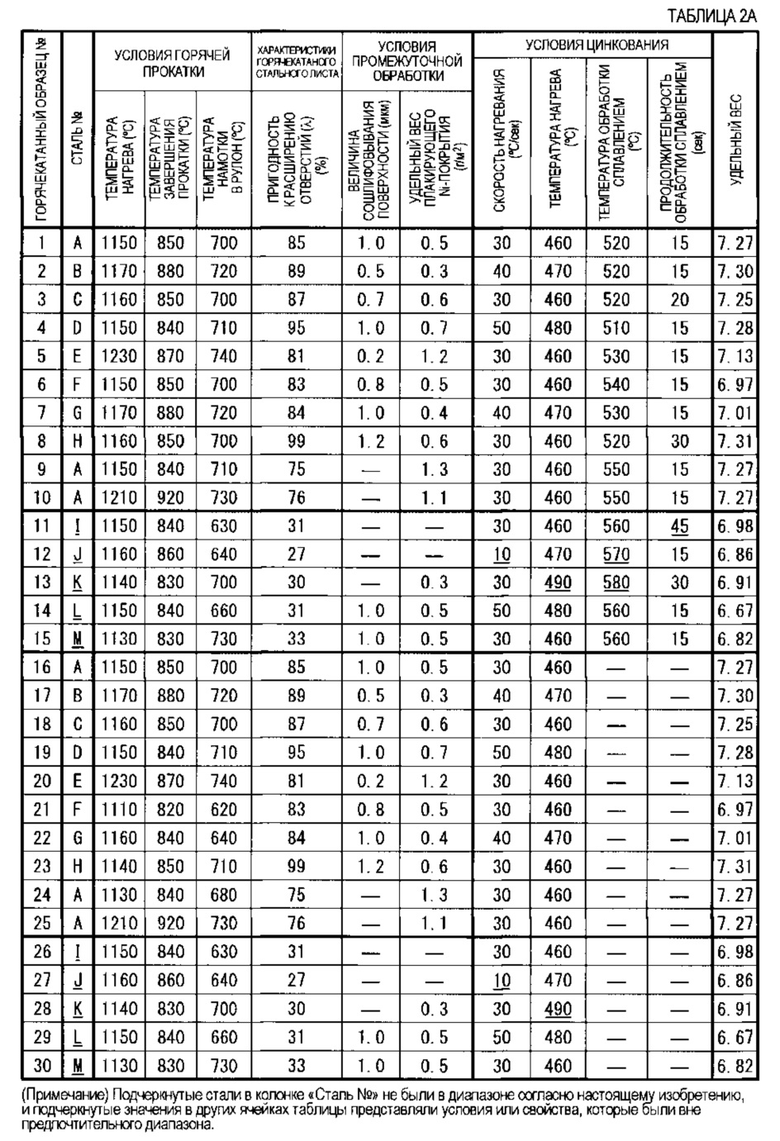

Сталь, имеющую показанный в Таблице 1 химический состав, отлили при температуре перегрева расплавленной стали 40°С, и подвергли горячей прокатке в условиях, показанных в Таблице 2А. После горячей прокатки поверхность горячекатаного стального листа подвергли шлифованию, и выполнили обработку с предварительным Ni-плакированием в условиях, показанных в Таблице 2А. Кроме того, предварительно Ni-плакированные стальные листы подвергли обработке горячим погружным цинкованием, и некоторые подвергли термической обработке сплавлением в условиях, показанных в Таблице 2А. В дополнение, в случае, где термическую обработку сплавлением не проводили после выполнения обработки горячим погружным цинкованием, применяли цинковальную ванну, температура которой составляла 460°С, и которая в качестве компонентного состава имела содержание Al: от 0,2% до 0,4%, в мас. %, и остальное количество, включающее Zn и примеси. В дополнение, в случае, где проводили термическую обработку сплавлением, использовали цинковальную ванну, температура которой составляла 460°С, и которая в качестве компонентного состава, в мас. %, имела содержание Al: от 0,1% до 0,3%, и остальное количество, включающее Zn и примеси. Толщина горячекатаного стального листа перед плакированием составляла 2,3 мм.

[0069] Оценивали удельный вес, предел прочности при растяжении, пригодность к расширению отверстий, пригодность к точечной сварке, внешний вид плакирующего покрытия на предмет наличия участков непокрытия, состав плакирующего слоя и адгезию плакирующего слоя на полученном горячим погружным цинкованием оцинкованном стальном листе и отожженном оцинкованном стальном листе. В дополнение, для сравнения оценивали степени пригодности к расширению отверстий горячекатаного стального листа перед плакирующей обработкой.

[0070] Удельный вес оцинкованного стального листа измеряли с использованием пикнометра. Предел прочности при растяжении среди механических свойств оцинкованного стального листа оценивали выполнением испытания на растяжение согласно стандарту JIS Ζ 2241 для измерения предела прочности при растяжении (TS) с использованием испытательного образца №5, который приготовили таким образом, что продольное направление является перпендикулярным направлению прокатки стального листа. Пригодность оцинкованного стального листа к расширению отверстий оценивали выполнением испытания на раздачу отверстия согласно JFS (Стандарту Японской Федерации Чугуна и Стали) Τ 1001, для измерения степени расширения отверстия (λ). Значение «ΤS×λ» измеряли в качестве показателя обрабатываемости оцинкованного стального листа, и результаты «ΤS×λ» на уровне 30000 МПа·% или более оценивали как «Удовлетворительные».

[0071] Пригодность оцинкованного стального листа к точечной сварке оценивали на основе предела прочности на растяжение сварного крестообразного образца в сварном соединении, полученном контактной точечной сваркой, согласно стандарту JIS Ζ 3137. Точечную сварку выполняли с использованием обычной машины для точечной сварки в условиях сварки, которые были отрегулированы так, что диаметр ядра сварной точки составлял 5×√t (мм) пори толщине «t» листа (мм).

[0072] Внешний вид плакирующего покрытия на оцинкованном стальном листе оценивали по покрытию и непокрытию с использованием визуального обследования. В отношении состава цинкового слоя, цинковый слои растворяли в соляной кислоте, и определяли содержание каждого компонента в мас. % в цинковом слое. Что касается содержания Fe в цинковом слое, то когда содержание Fe в мас. % составляло 7% или более и 15% или менее в цинковом слое оцинкованного стального листа, на котором проводили термическую обработку сплавлением, было определено, в каком случае сплавление проходило хорошо. С другой стороны, содержание Fe в цинковом слое оцинкованного стального листа, на котором термическую обработку сплавлением не проводили, было ниже 7%. Когда содержание Ni в цинковом слое составляло от 0,05% до 1,0% в мас. %, это оценивали как «Удовлетворительное». Когда содержание Al в цинковом слое составляло от 0,15% до 2,0% в мас. %, это оценивали как «Удовлетворительное».

[0073] В отношении характеристики цинкования, выполнили испытание на глубокую вытяжку с образованием колпачка глубиной 25 мм, и в типовом испытании измеряли фотографическую плотность. В результате, когда фотографическая плотность составляла менее 30%, это оценивали как «Удовлетворительное».

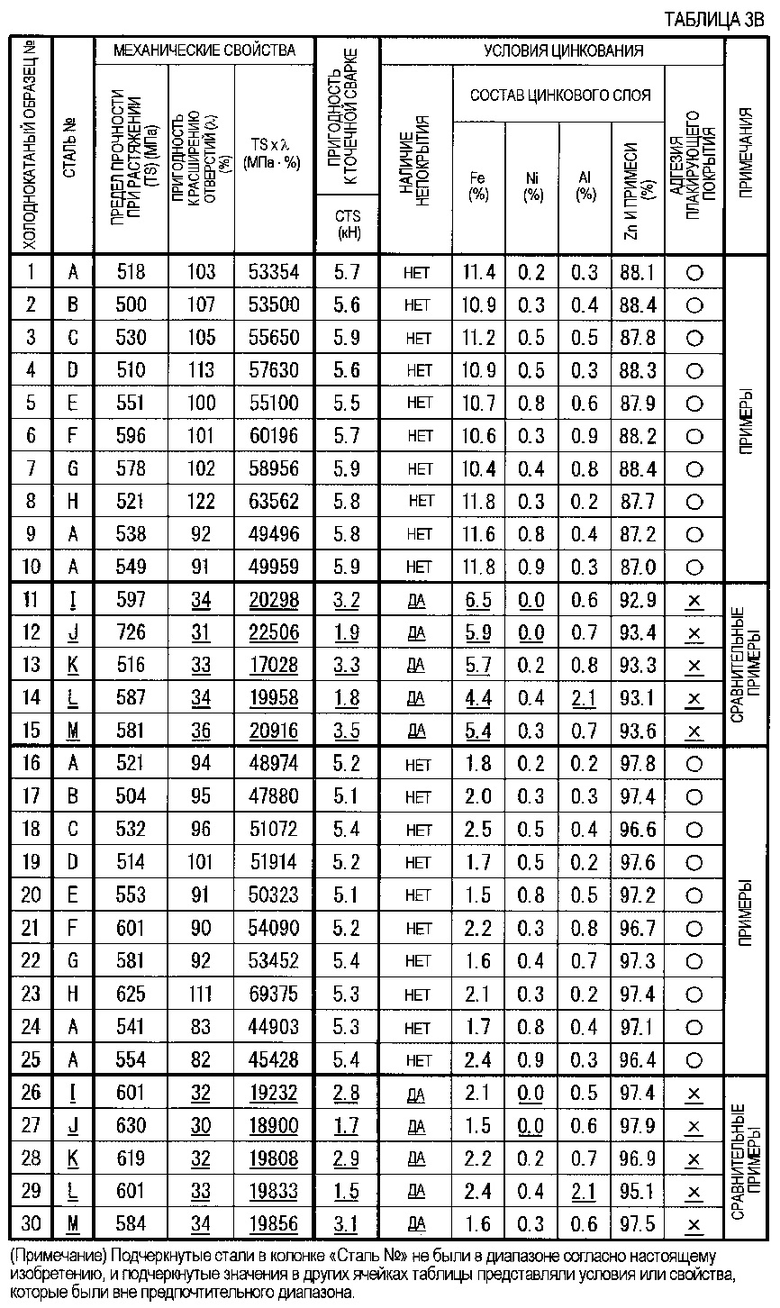

[0074] Таблицы 2А и 2В показывают результаты оценки удельного веса, предела прочности при растяжении (TS), пригодности к расширению отверстий (λ), значения «ΤS×λ», внешнего вида плакирующего покрытия с указанием наличие непокрытия, состава цинкового слоя и адгезии плакирующего покрытия для оцинкованного стального листа. Величину CTS в 8,0 кН или выше оценивали как «Удовлетворительную», с учетом толщины и уровня прочности при растяжении оцинкованного стального листа. В показателях оценок подчеркнуты значения, которые были оценены как «Плохие».

[0075] Горячекатаные образцы №№1-10 и 16-25 представляли собой примеры согласно настоящему изобретению, в которых все характеристики были оценены как «Удовлетворительные», и был получен оцинкованный стальной лист, имеющий желательные характеристики. В дополнение, пригодность к расширению отверстий полученного горячим погружным цинкованием оцинкованного стального листа была выше, чем для горячекатаного стального листа перед плакированием. Кроме того, пригодность к расширению отверстий отожженного оцинкованного стального листа была выше, чем для горячекатаного стального листа перед плакированием.

[0076] С другой стороны, горячекатаные образцы №№ 11-15 и 26-30, в которых химический состав не был в диапазоне согласно настоящему изобретению, и условия изготовления не были в предпочтительном диапазоне согласно настоящему изобретению, представляли собой сравнительные примеры, в которых любая из характеристик была оценена как «Плохая».

[0077]

[0078]

[0079]

[0080]

(Пример 2)

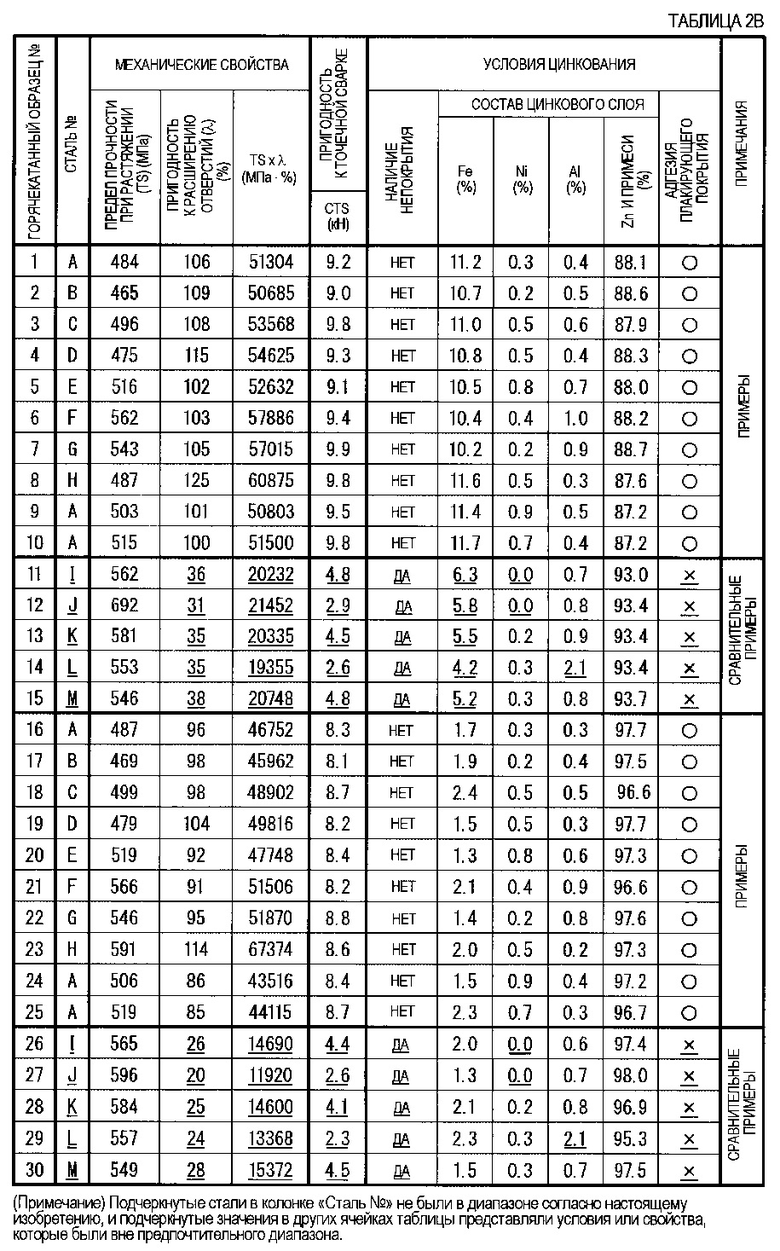

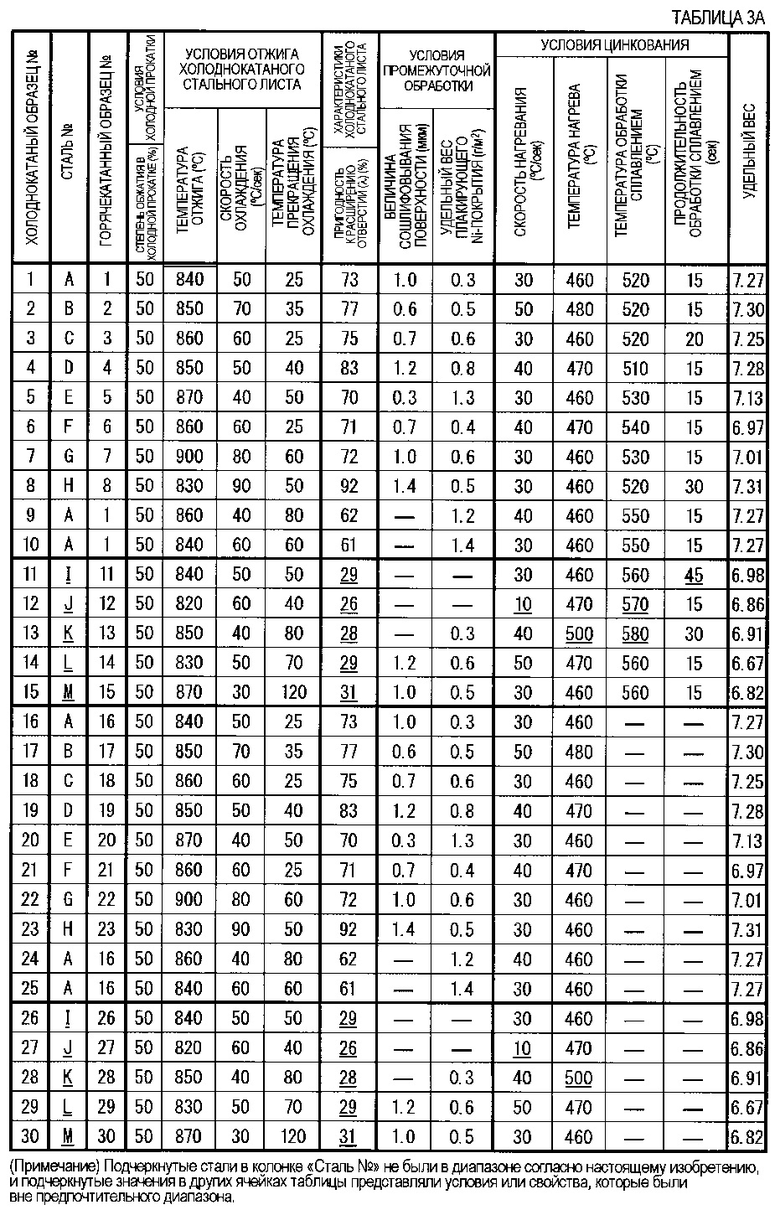

Сталь, имеющую показанный в Таблице 1 химический состав, отлили при температуре перегрева расплавленной стали 40°С, и подвергли горячей прокатке в условиях, показанных в Таблице 2А. Затем горячекатаный стальной лист подвергли холодной прокатке и отжигу в условиях, показанных в Таблице 3А. После холодной прокатки поверхность холоднокатаного стального листа подвергли шлифованию, и выполнили обработку с предварительным Ni-плакированием в условиях, показанных в Таблице 3А. Кроме того, на предварительно Ni-плакированных листах провели обработку горячим погружным цинкованием, и на некоторых термическую обработку сплавлением, в условиях, показанных в Таблице 3А. В дополнение, при обработке горячим погружным цинкованием использовали такую же цинковальную ванну, как в Примере 1. Толщина холоднокатаного стального листа перед плакированием составляла 1,2 мм.

[0081] Так же, как в Примере 1, оценивали удельный вес, предел прочности при растяжении, пригодность к расширению отверстий, пригодность к точечной сварке, внешний вид плакирующего покрытия на предмет наличия участков непокрытия, состав цинкового слоя и адгезию плакирующего слоя на полученном горячим погружным цинкованием оцинкованном стальном листе и отожженном оцинкованном стальном листе. В дополнение, для сравнения оценивали степени пригодности к расширению отверстий холоднокатаного стального листа перед плакирующей обработкой.

[0082] Таблицы 3А и 3В показывают результаты оценки удельного веса, предела прочности при растяжении (TS), пригодности к расширению отверстий (λ), значения «ΤS×λ», внешнего вида плакирующего покрытия с указанием наличия участков непокрытия, состава цинкового слоя и адгезии плакирующего покрытия для оцинкованного стального листа. Величину CTS в 5 кН или выше оценивали как «Удовлетворительную», с учетом толщины и уровня прочности при растяжении оцинкованного стального листа. В показателях оценок подчеркнуты значения, которые были оценены как «Плохие».

[0083] Холоднокатаные образцы №№1-10 и 16-25 представляли собой примеры согласно настоящему изобретению, в которых все характеристики были оценены как «Удовлетворительные», и был получен оцинкованный стальной лист, имеющий желательные характеристики. В дополнение, пригодность к расширению отверстий полученного горячим погружным цинкованием оцинкованного стального листа была выше, чем для холоднокатаного стального листа перед плакированием. Кроме того, пригодность к расширению отверстий отожженного оцинкованного стального листа была выше, чем для холоднокатаного стального листа перед плакированием.

[0084] С другой стороны, холоднокатаные образцы №№11-15 и 26-30, в которых химический состав не находился в диапазоне согласно настоящему изобретению, и условия изготовления не были в предпочтительном диапазоне согласно настоящему изобретению, представляли собой сравнительные примеры, в которых любая из характеристик была оценена как «Плохая».

[0085]

[0086]

[0087]

(Пример 3)

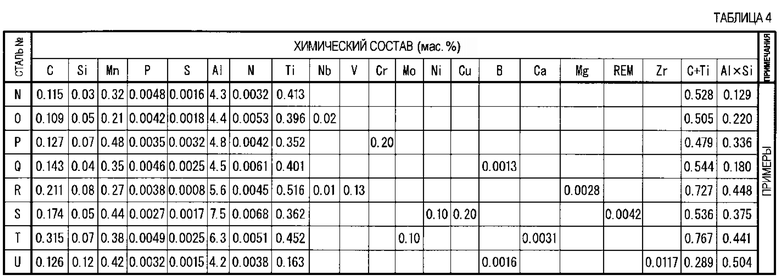

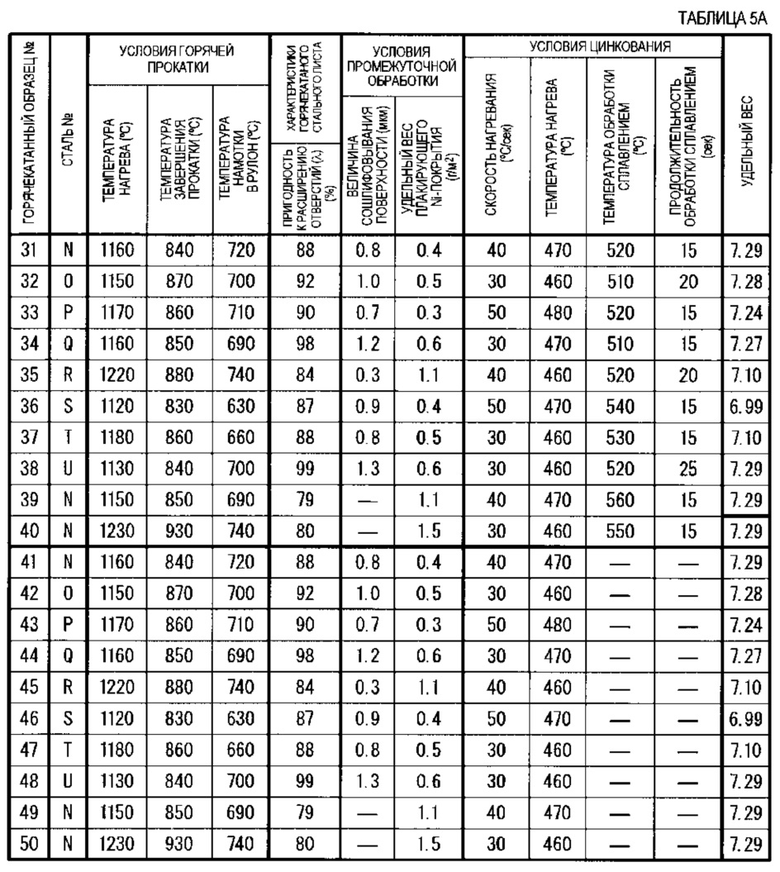

Сталь, имеющую показанный в Таблице 4 химический состав, отлили при температуре перегрева расплавленной стали 40°С, и подвергли горячей прокатке в условиях, показанных в Таблице 5А. После горячей прокатки поверхность горячекатаного стального листа подвергли шлифованию, и выполнили обработку с предварительным Ni-плакированием в условиях, показанных в Таблице 5А. Кроме того, предварительно Ni-плакированные стальные листы подвергли обработке горячим погружным цинкованием, и некоторые подвергли термической обработке сплавлением в условиях, показанных в Таблице 5А. В дополнение, для обработки горячим погружным цинкованием применяли цинковальную ванну, как в Примере 1. Толщина горячекатаного стального листа перед плакированием составляла 2,3 мм.

[0088] Так же, как в Примере 1, оценивали удельный вес, предел прочности при растяжении, пригодность к расширению отверстий, пригодность к точечной сварке, внешний вид плакирующего покрытия на предмет наличия участков непокрытия, состав цинкового слоя и адгезию плакирующего слоя на полученном горячим погружным цинкованием оцинкованном стальном листе и отожженном оцинкованном стальном листе. В дополнение, для сравнения оценивали степени пригодности к расширению отверстий горячекатаного стального листа перед плакирующей обработкой.

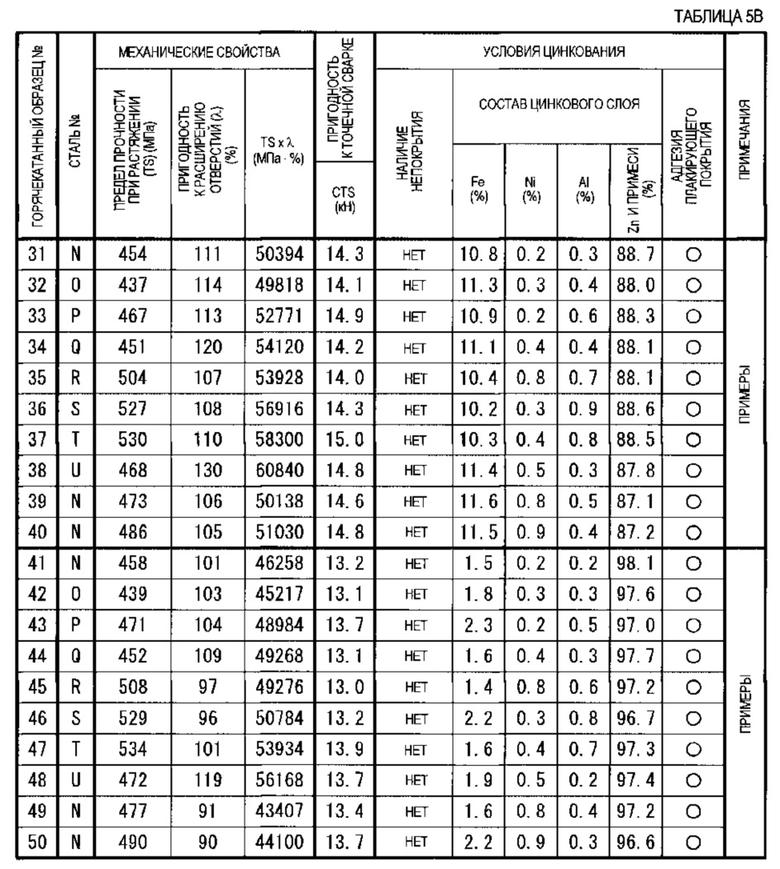

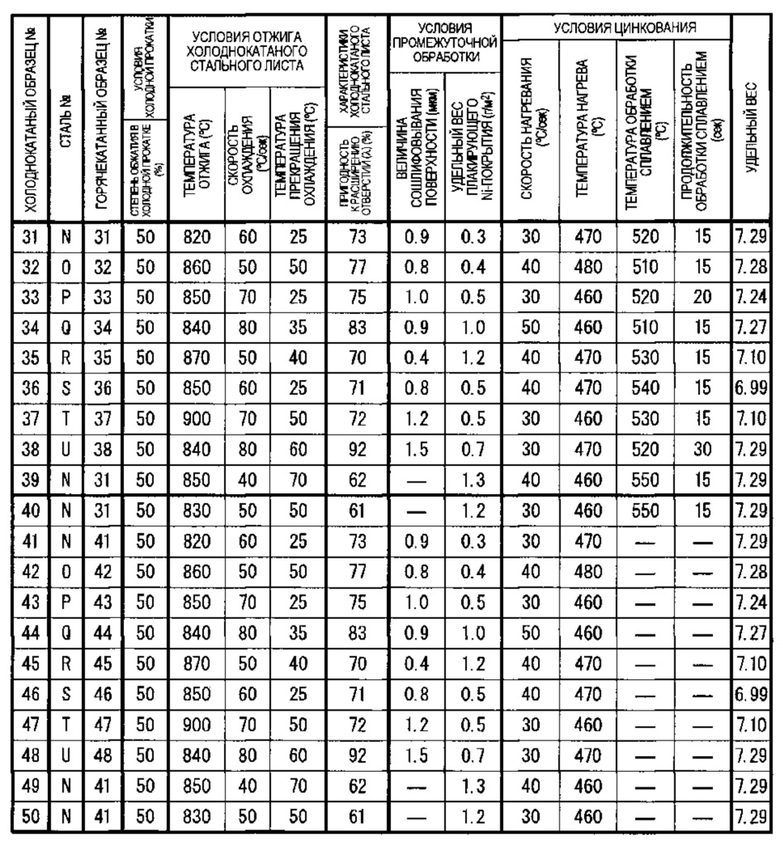

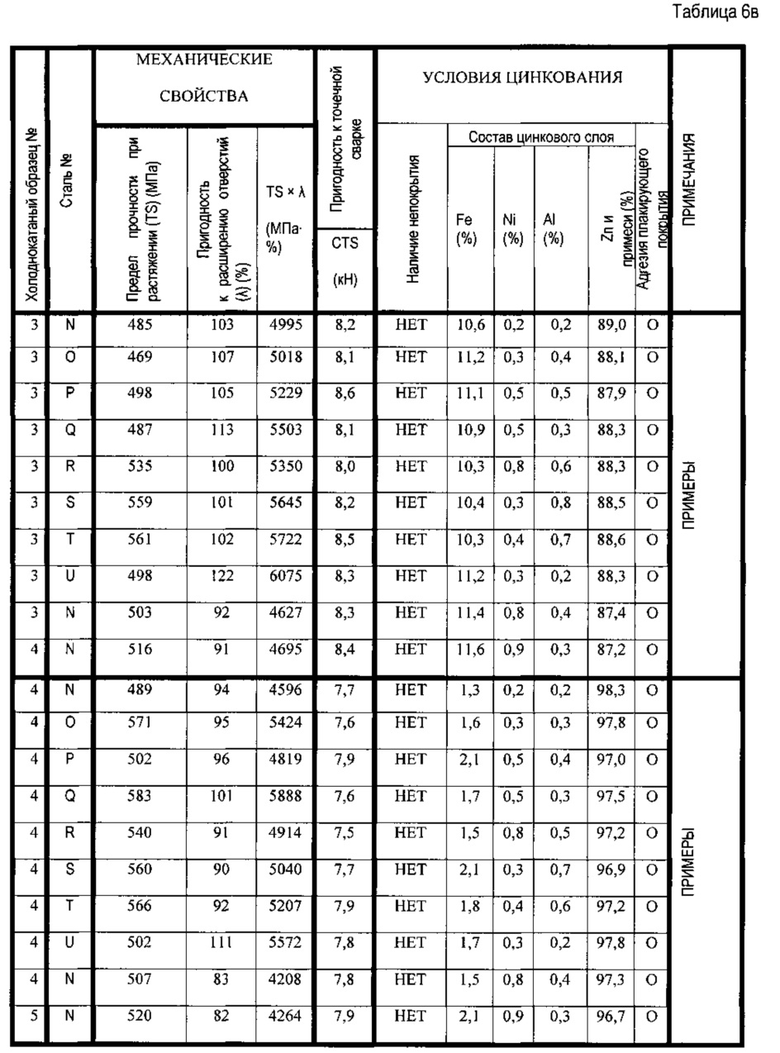

[0089] Таблицы 5А и 5В показывают результаты оценки удельного веса, предела прочности при растяжении (TS), пригодности к расширению отверстий (λ), значения «ΤS×λ», внешнего вида плакирующего покрытия с указанием наличия участков непокрытия, состава цинкового слоя и адгезии плакирующего покрытия для оцинкованного стального листа. Величину CTS в 10 кН или выше оценивали как «Удовлетворительную», с учетом толщины и уровня прочности при растяжении оцинкованного стального листа. В показателях оценок подчеркнуты значения, которые были оценены как «Плохие».

[0090] Горячекатаные образцы №№31-40 и 41-50 представляли собой примеры согласно настоящему изобретению, в которых все характеристики были оценены как «Удовлетворительные», и был получен плакированный стальной лист, имеющий желательные характеристики. В дополнение, все значения CTS горячекатаных образцов №№31-40 и 41-50 составляли 13 кН или более, и пригодность оцинкованного стального листа к точечной сварке была дополнительно улучшена, по сравнению с горячекатаными образцами №№1-10 и 16-25 Примера 1, в котором содержание Μn в оцинкованном стальном листе составляло более 0,5%.

[0091]

[0092]

[0093]

[0094]

(Пример 4)

Сталь, имеющую показанный в Таблице 4 химический состав, отлили при температуре перегрева расплавленной стали 40°С, и подвергли горячей прокатке в условиях, показанных в Таблице 5А. Затем горячекатаный стальной лист подвергли холодной прокатке и отжигу в условиях, показанных в Таблице 6А. После холодной прокатки поверхность холоднокатаного стального листа подвергли шлифованию, и выполнили обработку с предварительным Ni-плакированием в условиях, показанных в Таблице 6А. Кроме того, на предварительно Ni-плакированных листах провели обработку горячим погружным цинкованием, и на некоторых термическую обработку сплавлением, в условиях, показанных в Таблице 6А. В дополнение, при обработке горячим погружным цинкованием использовали такую же цинковальную ванну, как в Примере 1. Толщина холоднокатаного стального листа перед плакированием составляла 1,2 мм.

[0095] Так же, как в Примере 1, оценивали удельный вес, предел прочности при растяжении, пригодность к расширению отверстий, пригодность к точечной сварке, внешний вид плакирующего покрытия на предмет наличия участков непокрытия, состав цинкового слоя и адгезию плакирующего слоя на полученном горячим погружным цинкованием оцинкованном стальном листе и отожженном оцинкованном стальном листе. В дополнение, для сравнения оценивали степени пригодности к расширению отверстий холоднокатаного стального листа перед плакирующей обработкой.

[0096] Таблицы 6А и 6В показывают результаты оценки удельного веса, предела прочности при растяжении (TS), пригодности к расширению отверстий (λ), значения «ΤS×λ», внешнего вида плакирующего покрытия с указанием наличия участков непокрытия, состава цинкового слоя и адгезии плакирующего покрытия для оцинкованного стального листа. Величину CTS в 5,0 кН или выше оценивали как «Удовлетворительную», с учетом толщины и уровня прочности при растяжении оцинкованного стального листа. В показателях оценок подчеркнуты значения, которые были оценены как «Плохие».

[0097] Холоднокатаные образцы №№31-40 и 41-50 представляли собой примеры согласно настоящему изобретению, в которых все характеристики были оценены как «Удовлетворительные», и был получен оцинкованный стальной лист, имеющий желательные характеристики. В дополнение, все значения CTS холоднокатаных образцов №№31-40 и 41-50 составляли 7 кН или более, и пригодность оцинкованного стального листа к точечной сварке была дополнительно улучшена, по сравнению с холоднокатаными образцами №№1-10 и 16-25 Примера 2, в котором содержание Μn в оцинкованном стальном листе составляло более 0,5%.

[0098]

[0099]

[Промышленная применимость]

[0100] Согласно настоящему изобретению, может быть получен высокопрочный оцинкованный стальной лист с низким удельным весом, обеспечивающий высокую производительность и имеющий превосходные характеристики цинкования и пригодность к расширению отверстий, который вносит существенный вклад в промышленность.

Изобретение относится к области металлургии, а именно к получению оцинкованного стального листа, используемого в автомобилестроении. Оцинкованный стальной лист имеет удельный вес от 5,5 до 7,5 и включает стальной лист и нанесенный на его поверхность цинковый слой. Стальной лист имеет следующий состав, в мас.%: от более 0,100 до 0,500 С, от 0,0001 до менее 0,20 Si, от более 0,20 до 3,00 Mn, 3,0-10,0 Al, 0,0030-0,0100 N, от более 0,100 до 1,000 Ti, 0,00001-0,0200 Р, 0,00001-0,0100 S, Fe и неизбежные примеси - остальное. Цинковый слой имеет следующий состав, в мас.%: 0,01-15 Fe, 0,05-1,0 Ni, 0,15-2,0 Al, Zn и неизбежные примеси – остальное. Изготавливаемые листы обладают низким удельным весом, высокими характеристиками цинкования и пригодностью к расширению отверстия. 2 н. и 6 з.п. ф-лы, 1 ил., 6 табл., 4 пр.

1. Оцинкованный стальной лист, включающий:

стальной лист и

цинковый слой, который сформирован на поверхности стального листа,

причем стальной лист включает в качестве химических компонентов, в мас.%:

С: от более 0,100 до 0,500,

Si: от 0,0001 до менее 0,20,

Μn: от более 0,20 до 3,00,

Al: от 3,0 до 10,0,

N: от 0,0030 до 0,0100,

Ti: от более 0,100 до 1,000,

Р: от 0,00001 до 0,0200,

S: от 0, 00001 до 0,0100 и

Fe и примеси - остальное,

причем сумма содержания С и содержания Ti удовлетворяет выражению, в мас.%:

0,200 < C+Ti ≤ 1,500,

произведение содержания Al и содержания Si удовлетворяет выражению:

Al×Si ≤ 0,8;

а цинковый слой включает в качестве химического компонента, в мас.%:

Fe: от 0,01 до 15,

Ni: от 0,05 до 1,0,

Al: от 0,15 до 2,0 и

Zn и примеси - остальное,

при этом оцинкованный стальной лист имеет удельный вес от 5,5 до менее 7,5.

2. Оцинкованный стальной лист по п. 1, в котором цинковый слой представляет собой образованный горячим погружным цинкованием слой и включает в качестве химического компонента, в мас.%:

Fe: от 0,01 до менее 7.

3. Оцинкованный стальной лист по п. 1, в котором цинковый слой представляет собой образованный горячим погружным цинкованием и отжигом слой и включает в качестве химического компонента, в мас.%:

Fe: от 7 до 15.

4. Оцинкованный стальной лист по любому из пп. 1-3, дополнительно включающий в качестве химического компонента, в мас.%, по меньшей мере один элемент, выбранный из группы, состоящей из:

Nb: 0,300 или менее,

V: 0,50 или менее,

Cr: 3,00 или менее,

Mo: 3,00 или менее,

Ni: 5,00 или менее,

Cu: 3,00 или менее,

В: 0,0100 или менее,

Са: 0,0100 или менее,

Mg: 0,0100 или менее,

Zr: 0,0500 или менее и

REM: 0,0500 или менее.

5. Оцинкованный стальной лист по любому из пп. 1-3, в котором содержание Μn в стальном листе составляет от более 0,20 до 0,50 мас.%.

6. Оцинкованный стальной лист по п. 4, в котором содержание Μn в стальном листе составляет от более 0,20 до 0,50 мас.%.

7. Способ получения оцинкованного стального листа, включающий стадии, в которых:

выполняют предварительную обработку стального листа Ni-плакированием таким образом, чтобы отрегулировать удельный вес плакирующего Ni-покрытия на величину от 0,2 г/м2 до 2 г/м2 в расчете на поверхность одной стороны стального листа, причем стальной лист включает в качестве химического компонента, в мас.%:

С: от более 0,100 до 0,500,

Si: от 0,0001 до менее 0,20,

Μn: от более 0,20 до 3,00,

Al: от 3,0 до 10,0,

N: от 0,0030 до 0,0100,

Ti: от более 0,100 до 1,000,

Р: от 0,00001 до 0,0200,

S: от 0, 00001 до 0,0100 и

Fe и примеси - остальное,

причем сумма содержания С и содержания Ti удовлетворяет выражению, в мас.%:

0,200 < C+Ti ≤ 1,500,

а произведение содержания Al и содержания Si удовлетворяет выражению:

Al×Si ≤ 0,8,

при этом выполняют термическую обработку стального листа, на котором выполнена предварительная обработка Ni-плакированием, до температуры от 430°С до 480°С при скорости нагревания 20°С/сек или более; и

выполняют обработку горячим погружным цинкованием погружением стального листа в цинковальную ванну, имеющую температуру ванны от 440°С до 470°С и включающую, в мас.%: Al: от 0,1 до 0,4 и Zn и примеси - остальное.

8. Способ получения оцинкованного стального листа по п. 7, дополнительно включающий стадию, в которой выполняют термическую обработку сплавлением при температуре от 470°С до 560°С в течение времени нагревания от 10 секунд до 40 секунд, после выполнения обработки горячим погружным цинкованием.

Авторы

Даты

2017-05-30—Публикация

2014-04-28—Подача