Изобретение относится к электронной технике, в частности к катодам, работающим в режиме автотермоэлектронной эмиссии. Такие катоды широко применяются в электровакуумных приборах.

Известен способ изготовления металломатричного композита (патент РФ на изобретение №2188248, приоритет от 23.04.2001, опубл. 27.08.2002), включающий подготовку усиливающих элементов в виде порошка, подготовку материала матрицы в виде порошка, смешивание и перемешивание порошков и последующую термообработку полученной смеси, отличающийся тем, что в качестве материала матрицы используют нанопорошок размером 1-150 нм в количестве 1-100 мас. % от массы материала матрицы.

Недостатком вышеуказанного способа является то, что он не позволяет получить композитный материал с максимально высокой однородностью распределения усиливающей фазы, так как ограничен в этом эффективностью перемешивания исходных порошков матричного и активного элементов и большим размером кристаллитов получаемого металломатричного композита.

Техническим результатом предлагаемого изобретения является значительное уменьшение эмиссионной неоднородности катода.

Технический результат достигается тем, что предлагается способ изготовления композитного катодного материала, включающий подготовку порошка активного компонента и нанопорошка матричного металла, смешивание и перемешивание порошка активного компонента с нанопорошком матричного металла и последующую обработку полученной смеси, при этом в качестве порошка активного компонента композитного катодного материала используется гидрид металла цериевой группы, в том числе лантана, церия или празеодима, в качестве порошка матричного металла используется нанопорошок иридия, смесь порошков приготавливают в соотношении 1-13% вес. порошок активного компонента, нанопорошок матричного металла - остальное, после смешивания порошков последовательно проводят термический отжиг получившейся смеси в вакууме при температуре 850-950°C до полной дегазации, затем горячее магнитно-импульсное прессование в вакууме при температуре 400-500°C и давлении прессования 08-1,5 ГПа и последующее спекание в вакууме при температуре 1500-1600°C.

Способ изготовления композитного катодного материала состоит в следующем.

Вначале осуществляют подготовку активного металла цериевой группы, в том числе лантана, церия, празеодима в виде порошка гидрида и подготовку металла матрицы иридия в виде нанопорошка. Эта операция включает в себя контроль качества исходных материалов, дозировку нанопорошкового и гидридного материалов, в некоторых случаях предварительную обработку материалов различными методами, такими как измельчение, просеивание, а также сепарация порошков в высокоскоростной центрифуге. После подготовки исходных материалов осуществляют их смешивание и перемешивание до получения однородной смеси. Согласно предлагаемому способу в процессе термического отжига в вакууме в результате химического взаимодействия порошка гидрида металла цериевой группы и нанопорошка иридия получают наноразмерный синтезированный порошок интерметаллического соединения, что приводит к повышенной однородности распределения в композитном нанопорошке. При этом наибольшей эффективности удалось достигнуть при проведении отжига до полной дегазации при температуре 850-950°C. Полученный композитный нанопорошок интерметаллического соединения и иридия подвергают горячему импульсному прессованию и спеканию до получения полностью беспористого материала.

Применяемое в способе горячее импульсное прессование композитного нанопорошка интерметаллического соединения с иридием позволяет получать прессованные заготовки катодного материала с высокой плотностью, 85-95% от теоретического значения. Это позволяет значительно снизить температуру и время финишного спекания материала до полной плотности. В результате спекания в вакууме при температуре 1500-1600°C формируются субмикронные размеры кристаллитов композитного катодного материала, что приводит к повышению однородности распределения активного элемента в матрице. При этом время проведения спекания подбирается таким образом, чтобы полученный композитный катодный материал имел плотность близкую к теоретической.

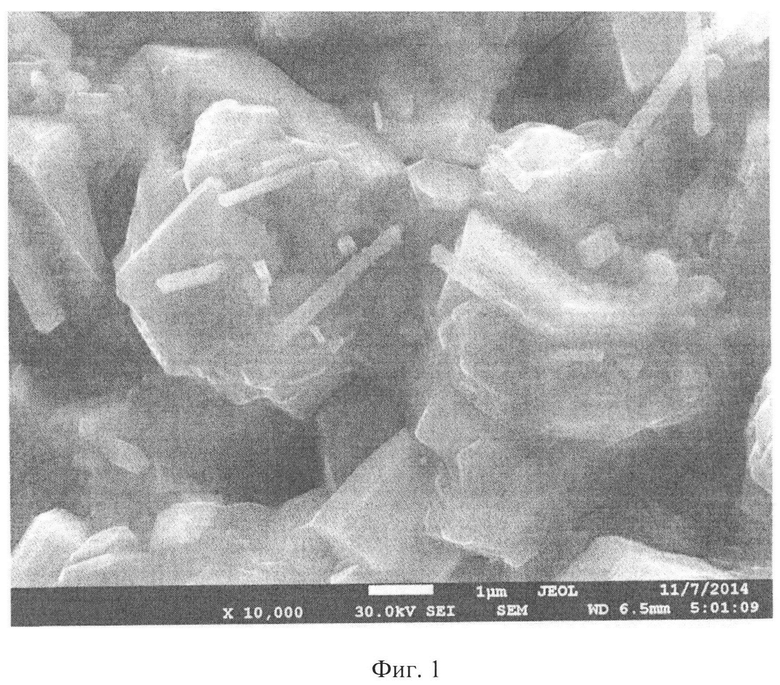

Изобретение иллюстрируется изображением композитного катодного материала, полученного с помощью предлагаемого способа.

На фиг. 1 показано изображение структуры композитного катодного материала, полученного с помощью предлагаемого способа. Изображение получено с помощью средств электронной микроскопии.

При исследовании образцов композитного катодного материала с помощью средств электронной микроскопии было установлено, что полученный с помощью предлагаемого способа материал представляет собой однородно распределенные агрегаты микронных и субмикронных кристаллитов, значительная часть которых содержит наноразмерные включения различной формы.

В качестве примера реализации такого способа изготовления композитного катодного материала получен композитный катодный материал на основе интерметаллического соединения Ir-Ce и Ir. Первоначально осуществлена подготовка порошка гидрида церия, после чего он был смешан с нанопорошком иридия в соотношении 13% вес. порошок гидрида церия, нанопорошок иридия - остальное. Затем был произведен процесс вакуумного отжига полученной смеси порошков при температуре 900°C до состояния полной дегазации, и в результате химической реакции получен нанопорошок, включающий целевые наноразмерные фазы CeIr5, CeIr2 и Ir. Размер кристаллитов этих фаз, по данным рентгеноструктурного анализа, составил значительно менее 100 нм.

К полученному нанопорошку было применено горячее магнитно-импульсное прессование при температуре 425°C, в результате которого получен композитный катодный материал с относительной плотностью более 85%, при последующем вакуумном спекании при температуре 1520°C получен практически беспористый композитный катодный материал. По данным электронной микроскопии, полученный материал представляет собой однородно распределенные агрегаты микронных и субмикронных кристаллитов, значительная часть которых содержит наноразмерные включения различной формы. Тем самым обеспечивается однородность распределения эмиссионных центров в композитном катодном материале. Наблюдаемая субмикронная структура композитного катодного материала является следствием наноразмерности частиц порошка интерметаллического соединения иридия с церием, что, в свою очередь, является следствием наноразмерности исходного порошка иридия.

Таким образом, используя предлагаемый способ получения композитного катодного материала, удается получить материал, обладающий более высокой однородностью эмиссионных центров по сравнению с прототипом, а следовательно, обеспечивающий значительно более равномерную эмиссию при работе в составе электровакуумных приборов СВЧ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2509818C1 |

| Способ получения плотной мелкозернистой керамики из композитного нанопорошка на основе оксидов алюминия, церия и циркония, синтезированного модифицированным золь-гель методом | 2015 |

|

RU2610483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦИРУЮЩЕЙ НАНОРАЗМЕРНОЙ ОПТИЧЕСКИ ПРОЗРАЧНОЙ КЕРАМИКИ MgAlO | 2021 |

|

RU2775450C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИССИОННО-АКТИВНОГО СПЛАВА КАТОДА | 2014 |

|

RU2581151C1 |

| ОБЪЕМНЫЙ ТВЕРДЫЙ ЭЛЕКТРОЛИТ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2422952C1 |

| КАТОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ВОДОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2553737C2 |

| Получение наноструктурированных материалов на основе BaZrO | 2023 |

|

RU2808853C1 |

| СОСТАВ И СПОСОБ СИНТЕЗА СЦИНТИЛЛЯЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ НАНОПОРОШКА | 2020 |

|

RU2748274C1 |

| ШИХТА ДЛЯ ОПТИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ШПИНЕЛИ MgAlO, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОЙ НАНОКЕРАМИКИ НА ОСНОВЕ ШПИНЕЛИ MgAlO | 2013 |

|

RU2525096C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО НАНОПОРОШКА ДИОКСИДА ЦИРКОНИЯ | 2010 |

|

RU2463276C2 |

Изобретение относится к электронной технике, в частности к катодам, работающим в режиме автотермоэлектронной эмиссии. Cпособ изготовления композитного катодного материала включает подготовку порошка активного компонента и нанопорошка матричного металла, смешивание и перемешивание порошка активного компонента с нанопорошком матричного металла и последующую обработку полученной смеси, при этом в качестве порошка активного компонента композитного катодного материала используется гидрид металла цериевой группы, в том числе лантана, церия или празеодима, в качестве порошка матричного металла используется нанопорошок иридия, смесь порошков приготавливают в соотношении 1-13% вес. порошок активного компонента, нанопорошок матричного металла - остальное, после смешивания порошков последовательно проводят термический отжиг получившейся смеси в вакууме при температуре 850-950°C до полной дегазации, затем горячее магнитно-импульсное прессование в вакууме при температуре 400-500°C и давлении прессования 08-1,5 ГПа и последующее спекание в вакууме при температуре 1500-1600°C. Изобретение позволяет значительно уменьшить эмиссионную неоднородность катода. 1 ил.

Способ изготовления композитного катодного материала, включающий подготовку порошка активного компонента и нанопорошка матричного металла, смешивание и перемешивание порошка активного компонента с нанопорошком матричного металла и последующую обработку полученной смеси, отличающийся тем, что в качестве порошка активного компонента композитного катодного материала используется гидрид металла цериевой группы, в том числе лантана, церия или празеодима, в качестве порошка матричного металла используется нанопорошок иридия, смесь порошков приготавливают в соотношении 1-13% вес. порошок активного компонента, нанопорошок матричного металла - остальное, после смешивания порошков последовательно проводят термический отжиг получившейся смеси в вакууме при температуре 850-950°C до полной дегазации, затем горячее магнитно-импульсное прессование в вакууме при температуре 400-500°C и давлении прессования 08-1,5 ГПа и последующее спекание в вакууме при температуре 1500-1600°C.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА | 2001 |

|

RU2188248C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ПРЯМОГО НАКАЛА | 1995 |

|

RU2104600C1 |

| US 6800990 B2, 05.10.2004 | |||

| US 20120321953 A1, 20.12.2012. | |||

Авторы

Даты

2017-12-22—Публикация

2016-11-29—Подача