Группа настоящих изобретений относится к высокотемпературным электрохимическим устройствам (ЭХУ) с твердым электролитом, таким как электрохимические генераторы (топливные элементы), электролизеры, конвертеры, кислородные насосы и т.п. устройства, а именно к твердому электролиту этих устройств и способу его изготовления. Наиболее часто используемый в высокотемпературных электрохимических устройствах твердый электролит - это керамика на основе диоксида циркония, стабилизированного иттрием (YSZ) или скандием (ScSZ). Альтернативными электролитами являются керамики на основе оксидов церия, галлата или висмута.

Известные аналоги - твердые электролиты на основе диоксида циркония, оксидов церия, висмута, как по составу, так и по способу формирования достаточно полно описаны в монографиях (см. «Высокотемпературный электролиз газов». М.В. Перфильев, А.К. Демин, Б.Л. Кузин, А.С. Липилин, ISBN 5-02-001399-4. М.: Наука, 1988, 232 с., «Science and Technology of Ceramik Fuel Cell», N.Q. Minh, T. Takahashi, ISBN 0-444-89568-X, Elsevier science B.V., Amsterdam, 1995, 366s). К аналогам следует отнести и появившийся относительно недавно твердый электролит на основе галлата лантана La1-xSrxGa1-yMgyO3-δ (Feng M., Goodenought J.B. A superior oxide-ion electrolyte // Eur. J. Solid State Inorg. Chem. 1994. V.31. P.663-672), способ его формирования хорошо описан в V.P. Gorelov, D.I. Bronin, Ju.V. Sokolova, H. Nafe, F. Aldinger. // J. Europ. Ceram. Soc. 2001. V.21. P.2311. Наиболее широко используемым способом формирования однофазных порошков с микронным размером частиц является твердофазный синтез, состоящий из смешения исходных материалов, прессования, высокотемпературной обработки - спекания, с последующим измельчением и помолом в мельнице.

К недостаткам аналогов следует отнести то, что исследователи и производители твердых электролитов, для получения газоплотных однофазных структур, формируют поликристаллическую керамику из синтезированных микронных порошков при температуре, приводящей к росту зерен (кристаллитов) до 10-15 мкм (см. Ioffe A.I., Inozemtsev M.V., Lipilin A.S., Perfiliev M.V., Karpachov S.V. // Phys. Stat. Sol. (a). 1975. V.30. P.87). При этом объемная проводимость зерен, равная проводимости монокристалла, не зависит от размера кристаллитов, а проводимость границ зерен уменьшается с уменьшением размера кристаллитов. Поскольку одной из основных характеристик твердых электролитов для электрохимических устройств является ионная проводимость, то керамику с размером зерен менее 15 мкм считалось нецелесообразно использовать в ЭХУ из-за большого внутреннего сопротивления (сопротивления границ). К недостаткам способа твердофазного синтеза порошков следует отнести большие энергозатраты, а также то, что его использование требует высоких температур спекания твердого электролита в форме элементов ЭХУ.

Наиболее близким аналогом - прототипом - авторы считают исследованные твердые электролиты стандартного наиболее изученного и используемого состава YSZ на основе диоксида циркония, стабилизированного оксидом иттрия в кубической структуре (см. Kosacki I., Rouleau С., Decher P., Bentley J., Lowndes D. // Solid State Ionics. 2005. V.176. P.1319). В работе изучался пленочный твердый электролит YSZ в виде эпитаксиальной пленки, на монокристаллической подложке. В случае достаточно тонких пленок их продольная проводимость оказывалась существенно выше, чем проводимость толстой пленки и монокристалла.

К недостаткам прототипа можно отнести то, что увеличение проводимости вдоль нанесенной пленки не увеличивает проводимость ее поперек, а в ЭХУ как раз необходимо повышать проводимость поперек пленки. Это не только ограничивает использование пленочного электролита, нанесенного на плотную электроизоляционную подложку, но и делает его проблематичным.

Технической задачей изобретений является получение объемного высокопроводящего твердого электролита, не имеющего недостатков аналогов, связанных с микрокристаллической структурой, и недостатков прототипа, обусловленных нанопленочным исполнением, формированием поверхности раздела подложка - пленка твердого электролита, является задача формирования наноструктуры объемного твердого электролита и разработки технологии его получения.

Поставленная задача решается благодаря созданию наноструктуры объемного твердого электролита из наноразмерных кристаллитов с поверхностным структурно разупорядоченным слоем, соединенных между собой тонкими ионопроводящими границами. Способ формирования такой структуры включает изготовление слабо агрегированного нанопорошка, его компактирование высоким давлением, например, методом магнитно-импульсного прессования и синтезирование при температурах ниже температуры рекристаллизации.

1. Сущность изобретений. Сущность изобретений заключается в создании определенной наноструктуры объемного твердого электролита с улучшенными потребительскими свойствами для высокотемпературных электрохимических устройств, таких как электрохимические генераторы тока (топливные элементы), электролизеры, конвертеры, кислородные насосы и т.п. устройства. Структура объемного твердого электролита сформирована из кристаллитов размером 1-100 нм с разупорядоченным приповерхностным слоем. Кристаллиты соединены между собой супертонкими границами, которые, как и приповерхностный слой, обладают более высокой ионной проводимостью, чем кристаллическая структура зерен из материала твердого электролита. Твердый электролит, состоящий из более мелких кристаллитов, имеет более высокую кислородоионную проводимость - основное его свойство при использовании в ЭХУ. При этом сформированная структура кроме увеличения суммарной проводимости имеет также и повышенную стабильность ее во времени при изотермических выдержках в рабочем диапазоне температур 700-900°С, чем кристаллическая структура самого материала твердого электролита.

Твердый электролит со средним размером кристаллитов менее 1 нм получить весьма сложно, при этом его стоимость существенно возрастает, что делает его использование нецелесообразным. Наноструктурированный твердый электролит со средним размером кристаллитов более 100 нм получать нецелесообразно, поскольку он теряет свои свойства и при размере зерна более 270 нм близок к микрокристаллическому твердому электролиту. В качестве объемного твердого электролита используют материалы твердых растворов на основе диоксида циркония, оксида церия, галлата лантана и оксида висмута, стабилизированные или допированные оксидами редкоземельных металлов. Способ формирования высокопроводящей структуры твердого электролита включает изготовление слабо агрегированного узкораспределенного по размерам нанопорошка в диапазоне 0,1-20 нм, например, методом лазерной абляции в импульсном или постоянном режиме излучения, его компактирование высоким давлением, например, методом магнитно-импульсного прессования в объемное изделие элементов электрохимических устройств с толщиной в рабочей части от микрона до миллиметров давлением до 1,2-2 ГПа и синтезирование при температурах - 800-1200°С ниже температуры активной рекристаллизации. Формирование объемных изделий элементов электрохимических устройств с толщиной в рабочей части от нескольких микрон до миллиметра производят методом литья тонкой пленки, например, из шликера на основе поливинилбутираля толщиной 5-20 мкм с последующим ламинированием необходимого количества слоев при температуре 90-110°С и давлении 0,2-0,8 ГПа. Формование изделия возможно методом магнитно-импульсного прессования нанопорошка со связкой или без при давлении 1,2-2,0 ГПа. Разделение (сепарирование) нанопорошков на фракции в указанном диапазоне (0,1-20 нм) не представляется возможным из-за их природной склонности к агрегированию. Поэтому для получения узких по размерам фракций используют различные условия абляции. Изготовление узкораспределенного по размерам нанопорошка менее 0,1 нм сложно, при этом его стоимость существенно возрастает, что делает его использование нецелесообразным. Изготовление узкораспределенного по размерам нанопорошка более 20 нм для изготовления твердого электролита нецелесообразно, т.к. его компактирование и температура синтеза для получения газоплотности, необходимой для ЭХУ, приводят к размерам кристаллитов более 270 нм и к свойствам, близким микрокристаллическому твердому электролиту. Компактирование нанопорошка высоким давлением более 2 ГПа не представляется возможным из за недостаточной прочности металлической оснастки. Прессовки из нанопорошка при давлении менее 1,2 ГПа имеют относительную плотность менее 0,7, что требует для получения газоплотного электролита более высоких температур синтеза, приводящих к росту размеров кристаллитов более 270 нм. Температура синтеза выше температуры рекристаллизации, например для электролитов на основе диоксида циркония - 1300°С, приводит к резкому росту размеров кристаллитов и потере преимуществ наноструктурности твердого электролита. При температуре ниже 800°С при оговоренных усилиях компактирования сложно получить газоплотную керамику. При формировании объемных изделий элементов электрохимических устройств с толщиной в рабочей части от нескольких микрон до миллиметра из тонких пленок, полученных методом литья (Таре Casting), например из шликера на основе поливинилбутираля толщиной 5-20 мкм, ламинирование (омоноличивание) необходимого количества слоев производят при температуре 90-110°С, обусловленной термопластичностью поливинилбутираля, при давлении 0,2-0,8 ГПа. При более высокой температуре используют меньшее давление, при пониженных температурах большее. При меньших чем 0,2 ГПа давлениях компактирование не приводит к омоноличиванию слоев, при большем чем 0,8 ГПа не целесообразно, поскольку прессовки уже имеют максимальную плотность. Формование изделия возможно из нанопорошка со связкой или без методом магнитно-импульсного прессования при давлении 1,2-2,0 ГПа. В этом случае при меньших чем 1,2 ГПа давлениях компактирование не приводит к омоноличиванию нанопорошков, при большем чем 2,0 ГПа не целесообразно, поскольку прессовки уже имеют максимальную плотность.

Примеры исполнения. Рассмотрим пример наиболее широко исследованного и наиболее широко используемого для ЭХУ твердого электролита на основе диоксида циркония, стабилизированного оксидом иттрия - YSZ.

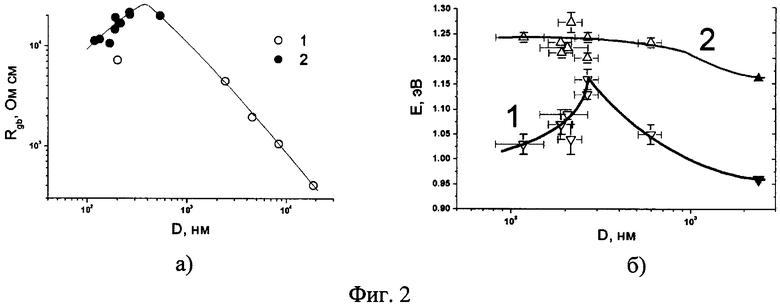

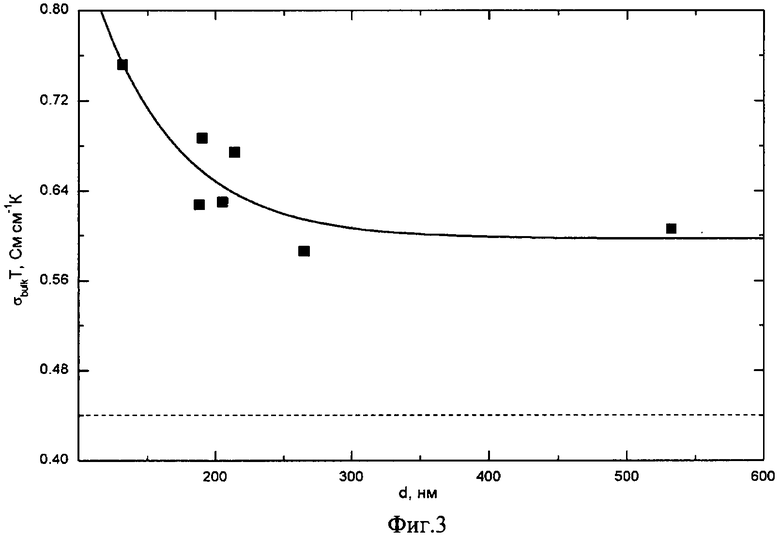

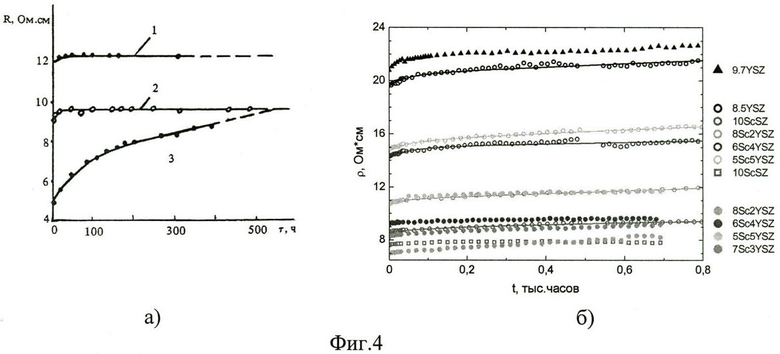

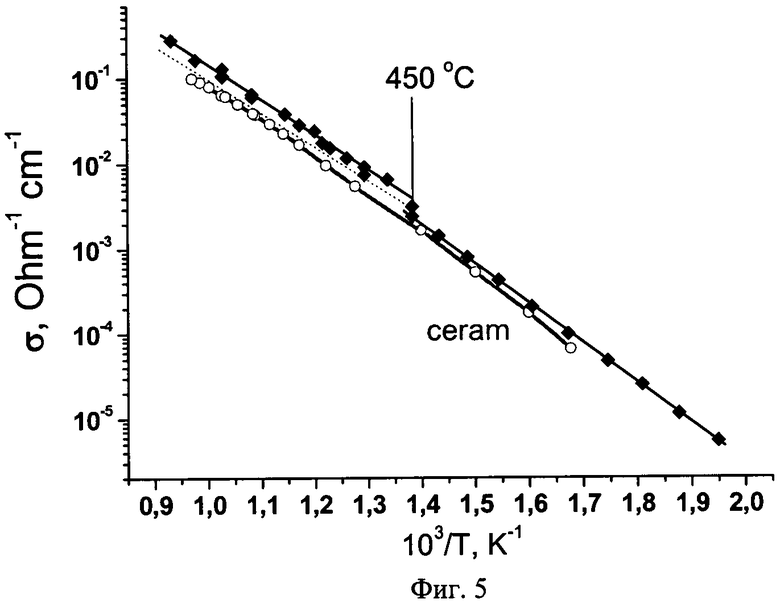

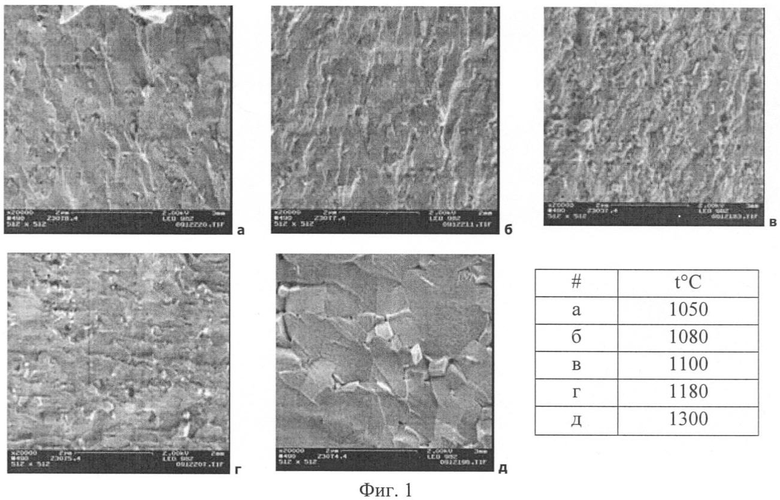

Нанопорошки состава ZrO2+(8,5-9,5) мол. % Y2O3 были получены методом лазерного испарения керамической мишени с последующей седиментацией в изопропаноле. Последнее обеспечивало удаление частиц крупной, более 200 нм, фракции. Порошки имели удельную поверхность 62±4 м2/г и средний размер основной массы частиц 16±2 нм и являлись слабо агрегированными, т.е. агрегаты легко разрушались при помощи ультразвукового диспергирования в изопропаноле. Порошки компактировали магнитно-импульсным прессованием в диски диаметром 30 мм и толщиной 1-3 мм. Давление прессования около 1,2 ГПа. Плотность исходных компактов достигала 0,7 от теоретической. Последующее спекание керамики проводилось в области температур от 950 до 1300°С на воздухе. Фазовый состав и размер области когерентного рассеяния (ОКР, Dx) исследовали методом рентгеновской дифракции (ДРОН-4) в CuKα-излучении. Размер ОКР определяли по уширению дифракционных линий по методике Шерера-Селякова. В качестве эталона при определении геометрического уширения дифракционных линий использовали образец крупнозернистой керамики YSZ. Атомно-силовой микроскопией (Solver 47) и сканирующей электронной микроскопией (LEO 982) исследовали структуру изломов керамик. Измерение среднего размера зерна производили методом секущих по изображениям изломов образцов. Измерения спектров импеданса проводили на приборе SI-1286/SI-1260 (Solartron analytic) в области частот от 10-2 до 1·105 Гц. Образцы исследуемой керамики вырезали из дисков в виде плоскопараллельных пластинок толщиной 0,5-1 мм. На большие грани образца, после шлифования и очистки в этаноле, наносили электроды из электродной пасты на основе серебра, которые припекали при 800°С. Измерения проводили по 2/4 зондовой технике, т.е. две платиновые проволоки - потенциальная и токовая - подходят к каждой из платиновых сеток, между которыми зажимается образец. Это позволяло избежать вклада сопротивления и индуктивности проводов в спектре импеданса ячейки. Измерения выполняли в атмосфере воздуха в области температур 220-800°С. Внешний вид излома керамики (СЭМ) на основе диоксида циркония с разным соотношением стабилизирующей добавки Y/Sc в зависимости от температуры спекания (синтеза требуемой наноструктуры) приведен на фиг.1. При температуре спекания до 1180°С керамика характеризуется стеклообразным сколом, проходящим по объему зерен, при этом на изображениях, полученных при использовании СЭМ, достаточно сложно выделять границы зерен. При более высокой температуре спекания процесс рекристаллизации проходит полнее и быстрее. Микроструктура керамики спеченной при температуре 1300°С характеризуется полностью сформированными ограненными разновеликими зернами, размер которых колеблется от 0,15 до 1 мкм. На фиг.2 представлены экстремальные зависимости сопротивления границ зерен от размера кристаллитов (1 - микрокристаллическая керамика, 2 - твердый электролит с размером кристаллитов менее 500 нм по настоящему изобретению) - а) и зависимость энергии активации проводимости объема зерен - 1 и границ зерен - 2 твердого электролита по настоящему изобретению - б). Результаты исследования эталонного состава твердого электролита 8,5YSZ в области размеров от 100 нм до 18 мкм методом импедансной спектроскопии указывают на постоянство проводимости объема зерен для микрокристаллической структуры, величина которой равна проводимости монокристалла. При этом наблюдается монотонное увеличение сопротивления границ зерен с уменьшением размера кристаллитов до 1 мкм (правая ветвь фиг.2а). Твердый же электролит по настоящему изобретению, обладающий сформированной структурой в области размеров 100-500 нм, имеет обратную тенденцию уменьшения сопротивления границ зерен с уменьшением размера кристаллитов (левая ветвь фиг.2а). Впервые нами был обнаружен максимум сопротивления границ зерен вблизи 270 нм. При этом интересно, что энергия активации проводимости объема кристаллитов имеет также экстремальную зависимость от их размера. Максимум энергии активации наблюдается при размере кристаллитов порядка 270 нм (см. фиг.2б). Такое поведение энергии активации проводимости говорит о наличии изменения типа проводимости в приповерхностном слое кристаллитов. Поскольку объемные структуры твердого электролита, сформированные по настоящему изобретению, имеют тенденцию к увеличению кислородоионной проводимости, при этом проводимость объема зерен выше уровня проводимости монокристалла, обозначенного кружочком, не имеющим отношение к оси абсцисс (см. фиг.3). К тому же проводимость увеличивается с уменьшением размера зерен. Все это указывает на то, что проводимость приповерхностного слоя кристаллитов существенно выше проводимости объема кристаллической фазы, что говорит о другом механизме переноса ионов кислорода в заявляемом твердом электролите. Твердые электролиты на основе диоксида циркония со стабилизирующей добавкой оксида скандия всегда вызывали интерес исследователей. И если в первых работах (60-е годы прошлого века) рассматривалась только возможность их использования в высокотемпературных электрохимических устройствах, то в последующих было доказано, что максимальная проводимость твердых растворов на основе диоксида циркония зависит в первую очередь от радиуса катиона стабилизирующей добавки. При этом в ряду Nd, Gd, Du, Но, Y, Er, Tm, Yb, Lu, Sc с уменьшением радиуса она увеличивается и максимальной проводимостью обладает твердый электролит 10ScSZ. Из этого вытекало, что никакими комбинациями добавок невозможно повысить проводимость электролитов на основе диоксида циркония, т.к. при этом увеличивался бы средний радиус катиона стабилизирующей добавки. Кроме высокой стоимости Sc2O3 твердые электролиты ScSZ обладали еще одним отрицательным свойством - нестабильностью проводимости в процессе изотермической выдержки при температурах 800-950°С - проводимость снижалась. Увеличение сопротивления твердых растворов во времени было принято называть «старением». Широко используемый YSZ электролит обладает минимальной глубиной старения, ScSZ обладает максимальной глубиной старения. Несмотря на более высокую, примерно в 2,5 раза, проводимость микрокристаллического 10ScSZ (фиг.4а, кривая 3) по сравнению с 10YSZ (фиг.4а, кривая 1) электролитом, примерно через 1000 часов в процессе изотермической выдержки при 900°С она сравнивается с проводимостью практически не стареющего 10YSZ микрокристаллического (15-20 мкм) твердого электролита. В настоящей заявке авторы показали, что объемные структуры твердого электролита 10ScSZ с уменьшением размера кристаллитов в наноразмерной области не только увеличивают свою проводимость, но и увеличивают свою стабильность при изотермических выдержках при рабочих температурах ЭХУ - 850°С (см. фиг.4б). Старение твердого электролита 10ScSZ по глубине и механизму приближается к старению 10YSZ электролита. Формирование твердого электролита на основе галлата лантана, допированного стронцием и магнием, также подтвердило, что проводимость его при уменьшении размера кристаллитов при изготовлении из нанопорошков выше, чем у твердого микрокристаллического твердого электролита из порошков, полученных традиционной керамической технологией с твердофазным синтезом порошка исходного материала (см. фиг.5).

Достигнутый результат. Таким образом, был получен объемный твердый электролит для высокотемпературных электрохимических устройств, с новой структурой в наноразмерном диапазоне, сформированной из кристаллитов размером 1-100 нм с разупорядоченным приповерхностным слоем, соединенных между собой супертонкими границами, которые, как и приповерхностный слой, обладают более высокой проводимостью, причем сформированная структура кроме увеличения суммарной проводимости имеет также и повышенную стабильность ее во времени при изотермических выдержках в рабочем диапазоне температур ЭХУ 700-900°С, по отношению к известным микрокристаллическим структурам твердого электролита. Предложены также способы формирования объемного твердого электролита с такой новой структурой в наноразмерном диапазоне. Это позволит повысить энергоэффективность электрохимических устройств, улучшить их основные потребительские свойства и приблизить их коммерциализацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТОНКОСЛОЙНЫМ ТВЕРДООКСИДНЫМ ЭЛЕКТРОЛИТОМ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2625460C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ С ЭЛЕКТРОФОРЕТИЧЕСКИ ОСАЖДЕННЫМ ТВЕРДЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2368983C1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) ДЛЯ БАТАРЕЙ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТОНКОСЛОЙНЫМ ТВЕРДЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2310256C2 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2367065C1 |

| ПЛАНАРНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ, БАТАРЕЯ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2417488C1 |

| УСТОЙЧИВАЯ СУСПЕНЗИЯ ИЗОПРОПАНОЛЬНОГО ШЛИКЕРА НА ПОЛИВИНИЛБУТИРАЛЬНОЙ СВЯЗКЕ ИЗ НАНОПОРОШКА С ДОБАВЛЕНИЕМ ДИСПЕРСАНТА (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2414776C1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ (ЕГО ВАРИАНТЫ), БАТАРЕЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ С ТОКОПРОХОДОМ ПО ОБРАЗУЮЩЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2310952C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНОГО НЕСУЩЕГО КАТОДА ДЛЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2522188C1 |

| Способ жидкофазного синтеза наноструктурированного керамического материала в системе CeO - SmO для создания электролита твердооксидного топливного элемента | 2020 |

|

RU2741920C1 |

Изобретение относится к высокотемпературным электрохимическим устройствам (ЭХУ) с твердым электролитом, таким как электрохимические генераторы (топливные элементы), электролизеры, конвертеры, кислородные насосы и т.п. устройства, а именно к твердому электролиту этих устройств и способу его изготовления. Согласно изобретению структура объемного твердого электролита в наноразмерном диапазоне сформирована из кристаллитов размером 1-100 нм с разупорядоченным приповерхностным слоем, соединенных между собой супертонкими границами, которые, как и приповерхностный слой, обладают более высокой проводимостью, причем сформированная структура кроме увеличения суммарной проводимости имеет также и повышенную стабильность ее во времени при изотермических выдержках в рабочем диапазоне температур ЭХУ 500-800°С, по отношению к известным микрокристаллическим структурам твердого электролита. Предложены также способы и условия формирования объемного твердого электролита с такой новой структурой в наноразмерном диапазоне с использованием слабо агрегированных нанопорошков, полученных методом лазерной абляции, их компактирования, а также компактирование тонких пленок, полученных по технологии Таре Casting, в объемные изделия методом магнитно-импульсного прессования. Техническим результатом является повышение энергоэффективности электрохимических устройств, улучшение их основных потребительских свойств. 2 н. и 4 з.п. ф-лы, 5 ил.

1. Объемный твердый электролит для высокотемпературных электрохимических устройств, отличающийся тем, что его структура сформирована из кристаллитов размером 1-100 нм с разупорядоченным приповерхностным слоем, соединенных между собой супертонкими границами, которые как и приповерхностный слой обладают более высокой проводимостью, причем сформированная структура кроме увеличения суммарной проводимости имеет также и повышенную стабильность ее во времени при изотермических выдержках в рабочем диапазоне температур 700-900°С, чем кристаллическая структура материала твердого электролита.

2. Объемный твердый электролит по п.1, отличающийся тем, что в качестве материала твердого электролита взяты твердые растворы на основе диоксида циркония, оксида церия, галлата лантана и оксида висмута, стабилизированные или допированные оксидами редкоземельных металлов.

3. Способ формирования структуры объемного твердого электролита, отличающийся тем, что материал твердого электролита в виде слабо агрегированных наночастиц с узким распределением по размерам и средним размером 0,1-20 нм формуют в объемное изделие элементов электрохимических устройств с толщиной в рабочей части от микрона до миллиметров давлением 1,2-2,0 ГПа и спекают (синтезируют) при температуре 800-1200°С ниже температуры активной рекристаллизации.

4. Способ формирования структуры объемного твердого электролита по п.3, отличающийся тем, что нанопорошок из слабоагрегированных наночастиц материала твердого электролита с узким распределением по размерам и со средним размером частиц 0,1-20 нм получают методом лазерной абляции в импульсном или постоянном режиме излучения.

5. Способ формирования структуры объемного твердого электролита по п.3, отличающийся тем, что формирование объемных изделий элементов электрохимических устройств с толщиной в рабочей части от нескольких микрон до миллиметра производят методом литья тонкой пленки, например, из шликера на основе поливинилбутираля толщиной 5-20 мкм с последующим ламинированием необходимого количества слоев при температуре 90-110°С и давлении 0,2-0,8 ГПа.

6. Способ формирования структуры объемного твердого электролита по п.3, отличающийся тем, что формирование объемных изделий элементов электрохимических устройств с толщиной в рабочей части от 0,5 до 5,0 мм производят методом магнитно-импульсного прессования нанопорошка со связкой или без при давлении 1,2-2,0 ГПа.

| ТВЕРДЫЙ ЭЛЕКТРОЛИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2284975C2 |

| Способ получения керамического материала для твердого электролита | 1984 |

|

SU1211244A1 |

| US 9180734 A, 11.07.1997 | |||

| US 6902790 B1, 07.06.2005. | |||

Авторы

Даты

2011-06-27—Публикация

2010-04-22—Подача