Изобретение относится к высокоэффективному способу изготовления твердых электролитов с протонной проводимостью, а именно наноструктурированных материалов со структурой перовскита на основе BaZrO3 и максимальным содержанием основной стехиометрической фазы, используя золь-гель метод, в один этап. Изобретение обеспечивает преимущества: экономичность; снижение температуры обработки и спекания; образование сверхмелкозернистых частиц; получение высокочистых порошков с содержанием основной фазой не менее 90% в один этап синтеза; получение керамик с заданной плотностью путем компактирования из порошков, обработанных при температурах из интервала от 500°С до 1000°С в течение 30 мин.

Основными областями применения материалов твердых электролитов с протонной проводимостью являются: электроника, медицина, катализ, накопление энергии и др. На их основе изготавливают компоненты электрохимических устройств, таких как газовые сенсоры, электролизеры, мембраны топливных элементов и др.

Заявляемый материал, цирконат бария со структурой (ABO3), известен своей высокой химической стабильностью и высокой протонной проводимостью. Материалы на основе BaZrO3 проявляют разнообразные свойства (диэлектрические, пьезоэлектрические, ферроэлектрические, флюоресцентные и т.д.).

В последнее время цирконаты широко используют в качестве: твердых электролитов, проявляющих высокую кислород-ионную проводимость; мощных пьезоэлектрических приводов; материалов для разделения водорода; высокотемпературных газообразных датчиков водорода; люминесцентных материалов; подложки-основы для получения монокристаллов высокотемпературных сверхпроводников и центров искусственного пиннинга в сверхпроводниках и т.д.

Для практического применения важно получение нанодисперсных частиц на основе цирконатов, обеспечивающих формирование особых физико-химических свойств керамик, в отличие от микрочастиц. Преимуществом использования нанопорошков при изготовлении керамик является существенное снижение температуры спекания, значение которой уменьшается до 0.4-0.5 от их температуры плавления. Обычно спекание таких керамик осуществляется уже при температурах от 500°С до 1200°С, в отличие от случая использования микропорошков.

При изготовлении многослойных конденсаторов на основе цирконатов, для улучшения характеристик, обычно, добавляется свинец, который при достаточно высоких температурах испаряется. При этом получение конденсаторов с однородными характеристиками затруднено, в связи с чем, актуально использование нанодисперсного порошка BaZrO3, что приводит к снижению температуры спекания.

В отличие от механического измельчения порошков, приводящего к загрязнению их примесями футеровки и необходимости отмывки дисперсного материала, химические методы синтеза (например, золь-гель, гидротермальный синтез, гидролиз и др.) обеспечивают контролируемый процесс образования нанопорошков.

Задача предлагаемого изобретения - разработка простого и высокоэффективного способа получения наноструктурированных материалов со структурой перовскита на основе BaZrO3, востребованных в качестве твердых электролитов с протонной проводимостью.

Патентная литература

На практике востребованы материалы на основе оксидов с заданными структурой и свойствами, формирование которых обеспечивается оптимизацией режимов обработки порошков и спекания керамик. В качестве исходных соединений используют: оксиды, фториды, хлориды, сульфаты, нитраты, фосфаты металлов.

Для изготовления материалов из цирконатов наиболее прост и популярен метод твердофазного спекания из оксидов, включающий: длительное смешивание оксидов, синтез, термообработку, формование заготовок с добавлением пластификатора, многократное измельчение (помол) и спекание при высоких температурах в несколько этапов.

На основе керамик из цирконатов изготавливают огнеупорные изделия, необходимые в установках по газификации угля; в газовых турбинах; в тиглях для плавки цветных металлов. Такие изделия применяют для защиты конструкций, в которых рабочие температуры составляют от 600 до 2000°С. В работе [1] предложен способ синтеза шихты, содержащей цирконат кальция (CaZrO3), используя в качестве исходных компонентов оксиды. Шихта включала гранулированный CaZrO3, порошки в пылеобразном в виде составов СаО и ZrO2. Гранулированный материал синтезировался из оксидов, взятых в молярном соотношении CaO/ZrO2 от 1.5:1 до 1:1.6, и воды. Смешивание осуществлялось в смесителе строительных материалов с добавлением связующего средства. Далее проводятся: прессование смеси при давлении 150 Мпа; сушка при температуре 100 °С в течение 4 ч; спекание при температуре 1650 °С в течение 6 ч и механическое измельчение.

Основными недостатками этого способа можно считать следующие: сложность контроля количества взаимодействующих компонентов при гранулировании и равномерности распределения по объему оксидов; загрязнение основного материала при измельчении; высокие температуры спекания.

Авторы [2] привели способ получения цирконатов и гафнатов путем спекания брикетированной смеси оксидов соответствующих элементов при температурах из интервала от 800°С до 1200°С в течение 2 - 3 ч в вакууме 10-3 - 10-4 мм рт. ст.

Пьезоэлектрический керамический материал на основе цирконата-титаната свинца изготовлен в работе [3] путем смешивания исходных оксидов, их термообработки, помола, формования заготовок и спекания при температурах 840 - 860°С в течение 30-45 мин.

Недостатком этих способов является сложность обеспечения равномерного распределения оксидов по объему и, соответственно, появление побочных кристаллов, приводящих к нарушению однородности.

Огнеупорный материал на основе цирконата стронция в [4] получен методом твердофазного спекания из смеси оксида стронция и диоксида циркония. Данный способ предусматривал синтез двух оксидов раздельно и включал следующие этапы: измельчение, отбор и смешение фракций; введение связующего вещества; прессование и спекание.

Недостатками данного способа являются: большое количество этапов; сложность в обеспечении однородности по составу, так как компоненты синтезируют раздельно; отбор порошков разной фракции для обеспечения пористости и прочности; задание плотности конечных продуктов путем компактирования исходных порошков фракций.

В работе [5] предложен способ получения керамических материалов на основе сложных оксидов АВО3, в частности: ниобатов щелочных металлов, иттрий-бариевого купрата, феррита висмута, титаната свинца, соединений на основе титаната-цирконата свинца. Авторы предприняли попытку повышения плотности и механической прочности керамических материалов, сохраняя свойства каждого материала. Метод получения включал следующие этапы: подготовка механической смеси оксидов (шихты); перемешивание в спиртовой среде в шаровой мельнице; дробление; длительная сушка (в эксикаторе в течение 4 часов); прессование, изотермическая выдержка и спекание.

К основным недостаткам метода можно отнести: многоэтапность; высокие скорости повышения температуры (например, 300°С/ч); длительная сушка; трудности, связанные с оптимизацией режимов для предотвращения растрескивания и разрушения конечного продукта; дополнительную индивидуальную для каждого состава изотермическую выдержку для исключения водосодержащих соединений и продуктов гидролиза спекаемых фаз.

Цирконат кальция в работе [6] получают из шихты, содержащей оксиды (CaCO3, и ZrO2). Шихта, смешанная в воде до гомогенного состояния, термообрабатывается при температуре 1280-1320°С. Далее материал дробят и измельчают до среднего размера частиц примерно 2 мкм. Для изготовления керамики полученный материал смешивают и измельчают в вибромельнице с добавками остальных оксидов. Недостатком метода является сложность в обеспечении однородности при смешивании компонентов и последующем задании стехиометрического состава продукта.

В работе [7] описан способ получения наноразмерных порошков сложных оксидов металлов. Сущность изобретения заключается в синтезе оксидов, осуществляемом взаимодействием термически стойких расплавов галогенидов металлов с кислородсодержащей газовой фазой. К основному недостатку способа можно отнести зависимость распределения по размерам частиц от оптимизации процесса воздействия газовой среды.

Для обеспечения высокой однородности по составу и задания стехиометрии, материалы преимущественно получают методами химической технологии.

Авторы в [8] получают наноразмерный порошок сегнетоэлектрика. Способ включает следующие этапы: гидролиз с образованием осадка металла; отделение осадка; получение суспензии. В суспензию вводят соединения металлов при температуре 71-95°С и интенсивно перемешивают в течение не менее 15 мин. Далее порошок промывают и сушат при температуре 40-95°С. Предложенный способ позволяет регулировать размеры частиц порошка, однако основным недостатком является сложность фильтрования и промывания от побочных продуктов реакций, а также сушка осадка.

Соединения на основе титанатов, цирконатов, ниобатов щелочных и щелочноземельных металлов изготовлены в работе [9] путем самораспространяющегося высокотемпературного синтеза, используя шихту нитратов щелочных и щелочноземельных металлов с оксидами в присутствии углерода, или карбида соответствующего металла (титана, циркония, ниобия). Получение осуществляется следующим образом: сушка исходных компонентов в муфельной печи при температуре не выше 300°C в течение двух часов; измельчение в ступке порошков и просеивание их через сито (непросеянный остаток повторно измельчают в шаровых мельницах); подготовка шихты в заданных весовых соотношениях; сжигание смеси в разогретой печи до температур 500°С в течение 150 сек.; спекание при температуре 1100oC в два этапа с промежуточным измельчением и просеиванием их через сито.

К недостаткам данного метода можно отнести: усложнение технологического процесса, особенно при замене нитрата на эквивалентное мольное содержание карбоната соответствующего металла, или части оксида на соответствующее количество карбида; проблемы, связанные с неоднородностью при смешивании; трудности при задании мольных соотношений; измельчение (истирание) в присутствии сажи; просеивание через сито; удаление остаточного углерода.

В [10] описан способ получения порошка состава BaZrO3, суть которого заключается в следующем: получение водного раствора соединения ZrCl4; подготовка водного раствора Ba(NO3)2; добавление к раствору KOH для превращения в непрозрачную суспензию; обработка суспензии при 100°С в течение 7 часов при перемешивании; многократное промывание осадка горячей водой для удаления примесей; фильтрование и сушка при 90°С.

Основные недостатки способа связаны: с получением водных растворов в отдельности; длительной обработкой суспензии при перемешивании; многократным промыванием осадка и фильтрованием.

В работе [11] синтез порошка цирконата бария проводился из расплавленной соли. Исходные реактивы BaCO3, ZrO2, NaCl и KCl перемешивали с дистиллированной водой при комнатной температуре, образуя суспензию/раствор компонентов. Далее к раствору добавляли концентрированную HNO3 при интенсивном перемешивании в течение 60 секунд. Выпаривание раствора осуществлялось при температуре 423 К, далее смесь нагревали до 1263К и выдерживали при ней в течение 2 часов в плотно закрытом тигле из Al2O3. После охлаждения порошок добавляли в дистиллированную воду с HCl. Отбор конечного материала проводили фильтрованием и высушиванием осадка. К основным недостаткам можно отнести сложности, связанные с многократным промыванием осадка для удаления примесей (продуктов реакций) и фильтрованием.

Керамику в [12] получают из оксида циркония с образованием комплекса с аммонием. Метод получения включает несколько этапов. Сначала осуществляется подготовка раствора из диоксида циркония, сульфата аммония и концентрированной серной кислоты. Далее проводят кипячение при температуре примерно 400-500°С в стеклянной колбе в течение ночи до образования прозрачного водного раствора и добавляют его к охлажденному во льду раствору на основе органического соединение аммония. После удаления льда смесь перемешивают в атмосфере азота (или аргона) в течение 4 часов при комнатной температуре. Процесс завершается фильтрованием для выделения осадка в виде твердого вещества серого цвета, сушкой его на воздухе (в течение ночи) и обработкой при температуре около 800°C в течение примерно пятнадцати часов.

К основным недостаткам, усложняющим технологический процесс, относятся: длительное кипячение в течение 24 часов; перемешивание в инертной среде; фильтрование; длительный процесс сушки; низкий выход продукта (примерно 0.22 г).

Авторы в [13] материал на основе цирконатов изготавливают путем спекания оксидов со щелочами и карбонатами соответствующих металлов. Получают перекисное соединение циркония с барием в виде осадка, который фильтруют, промывают и прокаливают при температуре 800-1000°С.

Существенным недостатком данного способа являются трудности, связанные с фильтрованием осадка перекисного соединения циркония с барием, его промыванием и сушкой, что влияет на степень чистоты конечного продукта.

Не патентная литература

Предпринимаются попытки получения [14-26] материалов на основе цирконатов с улучшенными характеристиками для различных практических приложений. Каждый из применяемых способов получения (твердофазное спекание, золь-гель метод, гидротермальный синтез и др.), обычно, ориентирован на обеспечение максимального содержания основной фазы и повышения однородности материала.

Одним из самых часто используемых методов для изготовления оксидных материалов является твердофазное спекание. В основном, оно включает следующие этапы: тщательное перемешивание оксидов, взятых в стехиометрическом соотношении, и подготовка шихты; предварительная термическая обработка порошка; запрессовка порошка; синтез и спекание керамики при достаточно высоких температурах (до 2000 °С). При этом для задания кислородной стехиометрии образцов обработку или спекание их осуществляют в вакууме или инертных средах.

Авторы в [14] материалы на основе цирконатов, в том числе с замещениями циркония на иттрий и кобальт, изготовили методом твердофазного спекания при температуре 1640°С в течение 20 ч. Для обеспечения однородности шихты необходимо тщательное перемешивание исходных компонентов либо в ступке, либо в шаровой мельнице. При этом длительность размалывания может достигать до 96 ч [15]. Смешивание в таких мельницах снижает температуру и время спекания керамик, например, до 1500 °С и 3ч в [16] и до 1400 °С и 2ч в [15] соответственно. К основным недостаткам этих методов можно отнести: высокие температуры спекания; процесс энергоемкий и длительный; загрязнение примесями основного материала при размоле.

Для повышения плотности конечного продукта используют метод искрового плазменного спекания керамик из порошков после размола в мельнице [17]. Спекания обычно проводят в течение нескольких минут при 1600°С и, так как подъем температуры осуществляется очень быстро, то для снятия возникающих микронапряжений, необходима дополнительная обработка при температурах не ниже 1600°С. Существенными недостатками способа являются высокие скорости повышения температуры и трудности по оптимизации режимов.

В работе [18] предложен способ механохимического синтеза материалов на основе цирконата бария, используя в качестве исходных компонентов дигидрат хлорида бария и октагидрат хлорида цирконила. Его основные недостатки - сложность контроля и извлечения остатка хлоридов путем промывания; загрязнение примесями при размоле; длительная, в течение 24 часов, сушка конечного продукта.

Образцы на основе цирконата бария, легированные висмутом, в работе [19] получали гидротермальным методом. Процесс синтеза включал этапы: подготовка растворов исходных реактивов (нитрата бария, цирконилхлорида и нитрата висмута) с водой и этанолом; интенсивное перемешивание в стеклянном автоклаве; обработка ультразвуком; нагревание при 100°C в печи в течение 24 ч; промывание осадка; сушка при 100°С в течение ночи; обработка при 1000°С в течение 3 ч в атмосфере воздуха. К недостаткам следует отнести длительность процесса, промывание осадка; большой объем перерабатываемых материалов.

В работе [20] предложен способ получения порошков цирконата бария, суть которого заключался в том, что в водный раствор нитратов бария Ba, цинка Zr и иттрия Y последовательно добавляют лимонную кислоту, водный раствор аммиака и поверхностно-активные вещества; далее раствор нагревают, доводят до состояния образования вязкого геля, превращающегося после полного испарения воды в твердую массу, воспламеняющуюся в последующем. Термообработку порошка проводят при 800-1100°С в течение 5 часов. Существенным недостатком этого способа являются: образование аморфных углеродосодержащих первичных частиц составных оксидов; для формирования конечного продукта необходимо дополнительно оптимизировать режимы обработки.

Авторы в [21] синтезируют порошки цирконата бария из водного раствора нитратов соответствующих металлов. Существенным отличием от метода [20] является то, что в данном способе микроэмульсии готовят раздельно и в последующем их смешивают магнитной мешалкой в течение 1 часа, при этом осадок отделяют центрифугированием. После промывания метанолом осадок измельчали и обрабатывали при низких температурах (в два этапа - при 400°С за 3ч и 800°С за 4 ч), в отличие от способа обработки в [20]. Из недостатков можно отметить то, что осадок необходимо отделять центрифугированием и промывать метанолом.

Для изготовления мелкодисперсных порошков состава BaZrO3 в работе [22], в отличие от [20 и 21], в качестве исходного реактива используют карбонат BaCO3, в последующем растворяемый в среде уксусной кислоты. В этом способе, также, как и в [21], растворы соответствующих металлов готовят раздельно и потом смешивают. Процесс гелеобразования завершается формированием монолитного состояния. Далее осуществляется сушка в печи в среде азота и образование ксерогеля. Для синтеза конечного продукта проводят термообработку. Основные недостатки способа - усложнение технологического процесса, в том числе обработка в среде азота; контроль доли дополнительных добавок для гелеобразования.

Способ сжигания для синтеза частиц BaZrO3 в [23] включает этапы: подготовка водных растворов нитратов по отдельности; добавление концентрированной азотной кислоты в водный раствор для повышения растворимости нитрата циркония и нагревание его при интенсивном перемешивании; медленное добавление раствора аммиака для обеспечения полной диссоциации лимонной кислоты и усиления комплексообразования с ионами металлов; испарение раствора и образование геля; длительная (24 ч) сушка в вакууме; самовоспламенение в предварительно разогретой печи в два этапа; термическая обработка при 700-1000 °С в течение 2-12 ч; спекание при 1400-1700°С в течение 4 ч. Основные недостатки - режим самовоспламенения (возможно неполное сгорание); процесс сушки в вакууме; высокие температуры спекания.

В работе [24], так же, как и в [23], к водному раствору нитратов добавляют лимонную кислоту, концентрированную азотную кислоту и раствор аммиака, однако, нагревание при перемешивании осуществляется при 250°С. Процесс получения сопровождается образованием пены и ее воспламенением. Для получения керамики к порошку добавляется поливиниловый спирт и осуществляется измельчение. Прессованный образец спекается при 1650°С в течение 2 ч, предварительное удаление поливинилового спирта проводится при 600°С. Существенным недостатком способа является: необходимость коррекции количества кислоты для достижения прозрачности раствора; выбор значений плотности, до которой выпаривается раствор и скорости нагрева раствора; удаление связующего из керамики.

В отличие от предыдущих способов, в работе [25] используют водные растворы с нитратом, оксалатом и ацетатом, которые готовятся по отдельности. Его недостатки - усложнение технологического процесса и дорогостоящее производство материала; трудности отделения осадка; промывание (несколько раз) осадка дистиллированной водой и ацетоном.

Авторы в [26] нанопорошки состава BaZrO3 синтезировали методом золь-гель. В водный раствор нитратов бария, циркония и церия добавляют подготовленный (путем разжижения в воде) раствор меда. Далее в него добавляют раствор гидроксида аммония. Процесс перемешивания проводят при температуре 100°C, который завершается образованием геля. Для самовоспламенения гель дополнительно нагревают в течение 5 ч. Полученный порошок измельчают и подвергают термообработке при температуре 900°C в течение 5 ч. Основной недостаток способа - дополнительная длительная обработка для самовоспламенения осадка, в связи с чем, усложняется оптимизация технологического процесса.

Из известных способов изготовления керамик на основе оксидов, в том числе цирконатов, наиболее близкими по технической сущности являются методы, описанные в [27-29].

В работе [27] порошки цирконата получены путем формирования шихты из эквивалентных количеств соединений циркония, титана или их смеси и соединений двухвалентных металлов. В качестве исходных соединений используют азотнокислый цирконий и азотнокислый барий. Смешение компонентов осуществлялось посредством ультразвукового воздействия в среде инертной органической жидкости. Термическая обработка смеси проводилась при температуре 650-700 °С. Существенным недостатком предлагаемого метода является зависимость процесса разложения осадка (до соответствующих оксидов) от температуры и продолжительности обработки.

Авторы в работе [28] для получения порошка BaZrO3 используют смесь растворителя гидроксида щелочного металла, оксида бария в избытке от стехиометрического количества и оксида циркония примерно в стехиометрическом количестве и нагревают для расплавления, в котором оксиды растворяются и реагируют, осаждая порошок. После высушивания при 523К при перемешивания, материал нагревали при 1133 К в течение 5 часов в атмосфере воздуха в плотно закрытых тиглях из Al2O3. Конечный материал представлял собой твердую обожженную массу, состоящую из частиц BaZrO3, распределенных в матрице из затвердевшего растворителя и BaO. Из этой массы извлекали частицы BaZrO3 путем растворения гидроксидов в дистиллированной воде, подкисленной уксусной кислотой, с последующим фильтрованием, промыванием и сушкой. Среди недостатков данного способа можно отметить: необходимость оптимизации режимов протекания реакций в расплавленном гидроксидном растворителе; сложность тщательного смешивания оксидов и растворителя для обеспечения хорошего контакта; подбор количества BaO, превышающего стехиометрическое содержание; извлечение отдельных кристаллитов фазы BaZrO3 из матрицы гидроксида; существенная зависимость фазовой чистоты порошка от температуры обработки; сложность оптимизации содержания растворителя от общего количества оксидов.

В работе [29] получен однофазный нанокристаллический порошок феррита висмута. Данный метод включает этапы: смешивание нитратов висмута, нитратов железа, глицерина и воды с получением раствора; выпаривание полученного раствора с образованием геля; нагрев геля до температуры вспышки с образованием порошка; термообработка порошка при температуре 350-400°C в течение времени до 30 мин.

Основным недостатком этого способа является: существенная зависимость фазовой чистоты порошка от температуры обработки; сложность оптимизации значений плотности геля и скорости нагрева раствора для фазовой однородности порошка после вспышки.

Техническим результатом изобретения является получение наноструктурированных материалов со структурой перовскита на основе BaZrO3 и максимальным содержанием основной стехиометрической фазы, не менее 90%, средним размером кристаллитов в пределах от примерно 20 до 25 нм и насыпной плотностью 0.01-0.03г/см3.

Варьируя технологическими параметрами - количеством глицина в растворе, скоростями перемешивания и выпаривания, режимами обработки порошка, возможно задание распределения частиц по размерам. Путем компактирования порошков разной дисперсности задается плотность керамики, т.к. образованные сферические, эллипсоидальные или близкие к ним по форме агломераты частиц, не деформируются, а разрушаются на фрагменты, обеспечивая тем самым уплотненные запрессовки.

Сущность изобретения заключается в следующем.

Сущность изобретения заключается в способе изготовления наноструктурированных материалов со структурой перовскита на основе BaZrO3 с использованием золь-гель метода, включающий подготовку водных растворов нитрата бария Ba(NO3)2 и цирконила ZrO(NO3)2 с глицином С2H5NO2, выпаривание при непрерывном смешивании до состояния гелеобразования и самовоспламенения, а также последующую термообработку в течение 30 мин при скорости подъема температуры и охлаждения до 5°С/мин и 3°С/мин, соответственно, отличающийся тем, что может быть дополнительно введен нитрат иттрия Y(NO3)3•6H2O, количество глицина равно 2,22 моль для приготовления 1 моля материала, указанные реагенты добавляют в воду последовательно и через равные промежутки времени, выпаривание при непрерывном смешивании ведут при температурах не более 350 °С, а термообработку при 500 - 1000 °С с последующим прессованием при давлении не менее 150 МПа и спеканием при 950 -1000 °С в течение 1÷10 ч.

Преимуществами заявляемого способа являются: экономичность; снижение температуры обработки и спекания; образование сверхмелкозернистых частиц; высокочистые порошки с содержанием основной фазы не менее 90% в один этап синтеза; получение керамик с заданной плотностью путем компактирования из порошков, обработанных при температурах из интервала от 500°С до 1000°С в течение 30 мин.

Пример 1. Изготовление порошков состава BaZrO3 и керамик из них.

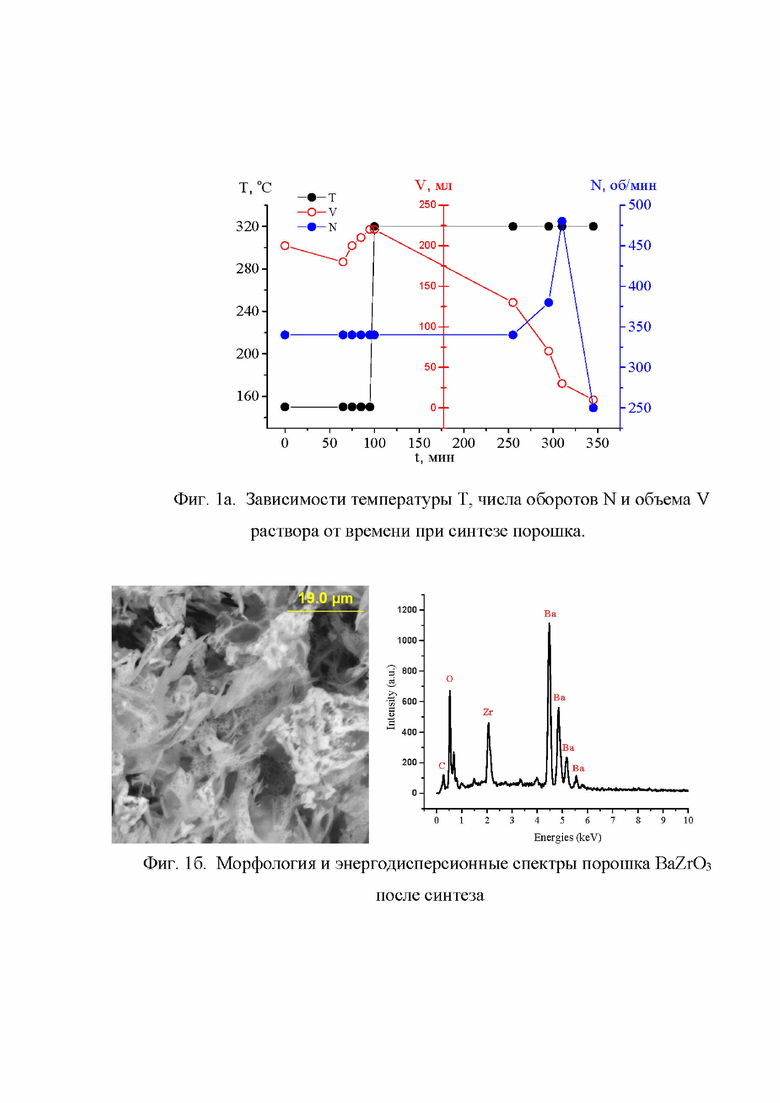

Порошки BaZrO3 синтезировались методом золь-гель. Нитраты Ba(NO3)2 - 3.150г, ZrO(NO3)2 - 3.315г (чистота не менее 99%) и глицин C2H5NO2 - в количестве 2.22 моль на 1 моля материала, последовательно и через каждые равные промежутки времени добавлялись в воду объемом 150 мл. Раствор выпаривался при непрерывном перемешивании при температурах не более 350°С до самопроизвольного воспламенения образующегося осадка. Испарение происходило со средней скоростью не более 1мл/мин. На фиг. 1а показаны зависимости температуры на мешалке, оборотов перемешивания раствора и объема водного раствора от времени при синтезе порошка. В результате горения формировался нанопорошок с насыпной плотностью примерно 0.03г/см3 и со средним размером кристаллитов примерно 22.5 нм (величина оценена по данным структурного анализа). Термическую обработку проводили в течение 30 минут при температурах из интервала 500°С при скорости подъема и охлаждения до 5 °С/мин и 3 °С/мин соответственно. Обработанные порошки прессовались при давлении не менее 150 МПа. Спекание образцов в виде таблеток с диаметром примерно 6 мм и толщиной 1 мм проводилось при температуре 950 ºС в течение 10 часов. Повышение температуры до 950 ºС осуществлялось со скорость примерно 1.5 ºС/мин, а после окончания длительности спекания, снижение температуры до 100ºС проводилось примерно 3 ºС/мин.

На фиг. 1б представлены морфология и энергодисперсионные спектры нанопорошка BaZrO3 после синтеза. При рассмотрении отдельных агломератов можно увидеть то, что наночастицы разной длины, имеющие квазисферические и удлиненные в виде прямолинейных цепей формы, образуют хлопчатообразную структуру.

На энергодисперсионных спектрах (фиг. 2б) не обнаружены дополнительные пики «примесных» элементов, кроме как «материнских» - Ba, Zr и O. Наличие небольшого пика углерода на спектрах связано, в основном, с методологией исследования (содержание не более 2%).

На фиг. 1в приведены рентгенограммы порошков после синтеза и термообработки при температуре 500 ºС в течение 30 мин, а также керамики (спекание при 950 ºС).

Согласно исследованиям структуры, проявившиеся рефлексы, в основном, соответствуют кристаллической фазе перовскита BaZrO3 с пространственной группой Pm-3m. Содержание основной фазы в порошках составляет выше 90%, а средний размер кристаллитов, рассчитанный по данным структуры, - не выше 23нм. Однако на рентгенограмме присутствуют небольшие пики, соответствующие побочным фазам карбида бария (BaС2) и карбоната бария (BaCO3). Согласно фазовому анализу, керамика после спекания при температуре 950 ºС практически однофазная (рис. 1в). При этом на рентгенограмме видны небольшие пики, которые трудно идентифицируется. Вероятнее всего, эти пики принадлежат фазе карбида бария.

На фиг. 1г приведена зависимость проводимости для образца керамики BaZrO3 от частоты при 25°С. Наблюдаем характерный для таких структур рост проводимости с повышением частоты. При частотах выше 500 кГц зависимость проводимости от частоты имеет характер насыщения.

Пример 2. Изготовление порошков состава BaZrO3 при замещении циркония на иттрий и керамик из них.

Заявляемый способ позволяет изготавливать наноструктурированные материалы на основе BaZrO3, в том числе при замещениях в системе. В качестве примера приведены способ получения состава BaZr0.9Y0.1O3 (при замещениях циркония на иттрий на 10%), результаты исследования структуры и свойств. Процесс синтеза осуществлялся аналогично примеру 1.

Нитраты Ba(NO3)2 - 2.846г, ZrO(NO3)2 - 2.695г и Y(NO3)3·6Н2O - 0.417г (чистота не менее 99%) и глицин C2H5NO2 добавлялись в воду последовательно и через каждые равные промежутки времени. Процесс выпаривания водного раствора завершался горением осадка, в результате чего формировался нанопорошок с насыпной плотностью примерно 0.02 г/см3 и со средним размером кристаллитов примерно 24 нм. Термическая обработка порошка, прессование и спекание проводились согласно режимам, приведенным в примере 1.

На фиг. 2а представлены морфология и энергодисперсионные спектры нанопорошка BaZr0.9Y0.1O3 после синтеза. Как видно, порошок состоит из агломератов наночастиц - наряду с «плотными» образованиями в виде «хлопьев», присутствуют высокопористая структура в виде «паутины». Из энергодисперсионных спектров видно, что в образце после синтеза содержатся только атомы Ba, Zr, Y и O.

На фиг. 2б приведена зависимость проводимости для образца керамики BaZr0.9Y0.1O3 от частоты при 25°С. Характер зависимости проводимости от частоты аналогичный, как в примере 1.

Использованная литература

1. Янзен Г. Анецирис К.Г., Ян К. Способ синтеза для производства содержащих цирконат кальция материалов, а также шихта и грубокерамическое огнеупорное изделие, содержащее предварительно синтезированный содержащий цирконат кальция гранулированный материал. Патент RU 2763197C2 от 28.12.2021. Бюл. № 1.

2. Стрекаловский В.Н., Бамбуров В.Г., Жидовинова С.В. Способ получения цирконатов и гафнатов редкоземельных элементов. Патент SU 459055A1 от 20.09.1999.

3. Ким П.В. Фотиев В.А. и др. Способ получения пьезоэлектрического керамического материала на основе цирконата -титаната свинца. Патент SU 1450320A1 от 20.8.1999.

4. Попильский Р.Я., Беляков А.В. и др. Способ получения огнеупора на основе цирконата стронция. Патент SU 1480340A1 от 10.02.2006.

5 Резниченко Л.А., Андрюшин К.П. и др. Способ получения керамических материалов на основе сложных оксидов АВО3. Патент RU 2725358C1 от 02.07.2020.

6. Костомаров С.В., Егоров Л.И. и др. Керамический материал преимущественно для низкочастотных конденсаторов и способ его получения. Патент RU 2023706C1 от 30.11.1994.

7. Хохлов В.А., Докутович В.Н. и др. Способ получения наноразмерных частиц сложных оксидов металлов. Патент RU 2461668C1 от 20.09.2012.

8. Иваненко В.И., Локшин Э.П., Калинников В.Т. Способ получения наноразмерного порошка сегнетоэлектрика. Патент RU 2362741C1 от 27.07.2009.

9. Пашков А.А., Чуб А.В. и др. Способ получения титанатов, цирконатов, ниобатов щелочных и щелочноземельных металлов. Патент RU 2079469C1 от 20.05.1997.

10. Satoru Uedaira, Masayuki Suzuki et.al. Method for manufacturing fine powder of barium zirconate // Patent No: US 4595580A, Jun. 17, 1986.

11. Ronald H. Arendt. Molten salt synthesis of alkaline zirconate powder // Patent No: US 4293535A, Oct. 6, 1981.

12. Julian A. Davies, Sylvain Dutremez. Process for the manufacture of electroceramics such as titanates and zirconates // Patent No: US5082812A, Jan. 21, 1992.

13. Климов В.В., Афанасенко Л.Д., Способ получения цирконатов бария. Патент SU 165686A1 от 26.10.1964.

14. Hossain M. K., Yamamoto T., Hashizume K. Isotopic effect of proton conductivity in barium zirconates for various hydrogen-containing atmospheres // Journal of Alloys and Compounds. - 2022. - Т. 903. - С. 163957.

15. Torman M. et al. The Influence of Composition and Calcination Temperature on the Phases in (Ba1-xSrxZr)O3 Perovskites // Materials Science Forum. - Trans Tech Publications Ltd, 2017. - Т. 907. - С.38-42.

16. Shi F. et al. Investigation and theoretical calculation of the lattice vibrational spectra of BaZrO3 ceramic // Journal of Materials Science: Materials in Electronics. - 2017. - Т. 28. - С. 3467-3473.

17. Hoedl M. F. et al. Impact of point defects on the elastic properties of BaZrO3: Comprehensive insight from experiments and ab initio calculations // Acta Materialia. - 2018. - Т. 160. - С.247-256.

18. Charoonsuk T., Vittayakorn N. Soft-mechanochemical synthesis of monodispersed BaZrO3 sub-microspheres: Phase formation and growth mechanism // Materials & Design. - 2017. - Т. 118. - С. 44-52.

19. Borja-Urby R. et al. Structural study, photoluminescence, and photocatalytic activity of semiconducting BaZrO3:Bi nanocrystals // Materials Science and Engineering: B. - 2011. - Т. 176. - №. 17. - С. 1382-1387.

20. Biswas M. et al. Low-temperature sintering of Ba(Zr,Y)O3-based proton conducting oxides using BaO-CuO eutectic flux as sintering aid // Ceramics International. - 2016. - Т. 42. - №. 8. - С. 10476-10481.

21. Khani Z. et al. New synthesis of nanopowders of proton conducting materials. A route to densified proton ceramics // Journal of Solid State Chemistry. - 2009. - Т. 182. - №. 4. - С. 790-798.

22. Sin A. et al. Synthesis and sintering of large batches of barium zirconate nanopowders //Journal of the American Ceramic Society. - 2002. - Т. 85. - №. 8. - С. 1928-1932.

23. Manju P., Ajith M. R., Jaiswal-Nagar D. Synthesis and characterization of BaZrO3 nanoparticles by citrate-nitrate sol-gel auto-combustion technique: Systematic study for the formation of dense BaZrO3 ceramics // Journal of the European Ceramic Society. - 2019. - Т. 39. - №. 13. - С. 3756-3767.

24. Kumar H. P. et al. Characterization and sintering of BaZrO3 nanoparticles synthesized through a single-step combustion process // Journal of alloys and compounds. - 2008. - Т. 458. - №. 1-2. - С. 528-531.

25. Lavand A. B., Malghe Y. S. Synthesis of nanosized BaZrO3 from oxalate precursor // Journal of Thermal Analysis and Calorimetry. - 2014. - Т. 118. - С.1613-1618.

26. Khirade P. P. et al. Structural, electrical and dielectric investigations of cerium doped barium zirconate (BaZrO3) nano-ceramics produced via green synthesis: Probable candidate for solid oxide fuel cells and microwave applications // Physica B: Condensed Matter. - 2021. - Т. 613. - С. 412948.

27. Громов О.Г., Локшин Э.П. и др. Способ получения порошков титаната или цирконата двухвалентного металла и твердого раствора на их основе. Патент RU 2273603C1 от 10.04.2006. Бюл. № 10.

28. Ronald H. Arendt. Preparation of ultrafine BaZrO3 // Patent No: US 4374117A, Feb. 15, 1983.

29. Алиханов Н.М.-Р., Палчаев Д.К. и др. Способ получения нанопорошка феррита висмута. Патент RU 2641203C2 от 16.01.2018. Бюл. № 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полупроводниковый наноструктурированный керамический материал | 2021 |

|

RU2761338C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕССВИНЦОВОЙ ПЬЕЗОКЕРАМИКИ С ИСПОЛЬЗОВАНИЕМ 3D-ПЕЧАТИ | 2021 |

|

RU2787452C2 |

| Изготовление градиентного керамического материала на основе YBCO с использованием плазменной обработки | 2022 |

|

RU2795949C1 |

| Способ получения нанопорошка феррита висмута | 2016 |

|

RU2641203C2 |

| Способ получения цирконата празеодима формулы PrZrO | 2021 |

|

RU2792641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ФАЗ КИСЛОРОДНО-ОКТАЭДРИЧЕСКОГО ТИПА, СОДЕРЖАЩИХ ИОНЫ СВИНЦА (II) В ПОЗИЦИИ (А) | 2011 |

|

RU2515447C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЦИРКОНАТА-ТИТАНАТА БАРИЯ-КАЛЬЦИЯ ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2022 |

|

RU2801240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ФАЗ КИСЛОРОДНО-ОКТАЭДРИЧЕСКОГО ТИПА | 2010 |

|

RU2448928C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 2015 |

|

RU2601073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ФАЗ СЛОИСТЫХ ТИТАНАТОВ S- И P-ЭЛЕМЕНТОВ | 2011 |

|

RU2487849C2 |

Изобретение может быть использовано в электронике, медицине и катализе при изготовлении твёрдых электролитов, пьезоэлектрических приводов, высокотемпературных датчиков водорода, люминесцентных материалов, мембран топливных элементов, а также подложек-основ для получения монокристаллов высокотемпературных сверхпроводников. Наноструктурированные материалы со структурой перовскита на основе BaZrO3 изготавливают с использованием золь-гель метода. Сначала подготавливают водные растворы нитрата бария Ba(NO3)2 и цирконила ZrO(NO3)2 с глицином С2H5NO2, взятым в количестве 2,22 моль для приготовления 1 моля материала. Дополнительно может быть введён нитрат иттрия Y(NO3)3⋅6H2O. Указанные реагенты добавляют в воду последовательно и через равные промежутки времени. Затем выпаривают при температурах не более 350°С и непрерывном смешивании до состояния гелеобразования и самовоспламенения. Последующую термообработку ведут при 500-1000°С в течение 30 мин и скорости подъёма температуры и охлаждения до 5 °С/мин и 3 °С/мин соответственно. Термообработанные порошки прессуют при давлении не менее 150 МПа и спекают при 950-1000°С в течение 1÷10 ч. Полученные наноструктурированные материалы со структурой перовскита содержат не менее 90% основной стехиометрической фазы, характеризуются средним размером кристаллитов 20-25 нм и насыпной плотностью 0,01-0,03 г/см3. 6 ил., 2 пр.

Способ изготовления наноструктурированных материалов со структурой перовскита на основе BaZrO3 с использованием золь-гель метода, включающий подготовку водных растворов нитрата бария Ba(NO3)2 и цирконила ZrO(NO3)2 с глицином С2H5NO2, выпаривание при непрерывном смешивании до состояния гелеобразования и самовоспламенения, а также последующую термообработку в течение 30 мин при скорости подъёма температуры и охлаждения до 5 °С/мин и 3 °С/мин соответственно, отличающийся тем, что может быть дополнительно введён нитрат иттрия Y(NO3)3⋅6H2O, количество глицина равно 2,22 моль для приготовления 1 моля материала, указанные реагенты добавляют в воду последовательно и через равные промежутки времени, выпаривание при непрерывном смешивании ведут при температурах не более 350°С, а термообработку при 500-1000°С с последующим прессованием при давлении не менее 150 МПа и спеканием при 950-1000°С в течение 1÷10 ч.

| ГАДЖИМАГОМЕДОВ С.Х | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| материалов всероссийской научно-технической конференции "Полупроводниковые материалы в современной микро- и наноэлектронике", Махачкала, ФГБОУ ВО "Дагестанский государственный технический университет", 2020, с.с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНАТОВ БАРИЯ | 0 |

|

SU165686A1 |

Авторы

Даты

2023-12-05—Публикация

2023-05-26—Подача