ОБЛАСТЬ ТЕХНИКИ

Варианты выполнения предмета изобретения, описанного в данном документе, относятся в целом к фрезе и, в частности, к режущей головке для фрезы, используемой для выполнения операции врезания по оси Z, и к способу применения фрезы для выполнения операции врезного фрезерования.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В нефтегазовой промышленности для сжатия нефти или газа, проходящего через трубопровод, часто используются компрессоры. Некоторые компрессоры содержат лопатку рабочего колеса, имеющую относительно сложную геометрию, которая может обеспечивать требуемую характеристику потока текучей среды в компрессоре. При изготовлении таких лопаток может использоваться фрезерный станок, обеспечивающий создание требуемой геометрии путем поступательного перемещения режущей головки вдоль оси X и оси Y с одновременным врезанием режущей головки вдоль оси Z. Такой способ называется операцией врезания по оси Ζ или врезным фрезерованием.

На фиг. 1А изображен вид сбоку известной высокоскоростной стальной (HSS) фрезы 100, а на фиг. 1В изображен вид спереди этой фрезы 100. Известная фреза 100 содержит верхние режущие зубья 151, расположенные на верхней поверхности режущей головки 150, которая присоединена к валу с приводом от двигателя, проходящему вдоль оси Ζ. Вращение головки 150 относительно оси Ζ приводит к удалению материала с изделия, такого как лопатка рабочего колеса, верхними режущими зубьями 151. На фиг. 2 изображена известная фреза 102 с вставными зубьями 171, которые прикреплены с помощью винтов к валу 173.

Использование фрез 100 и 102 для изготовления лопатки рабочего колеса может обеспечивать некоторые преимущества по сравнению с изготовлением лопатки другими способами. Например, фрезы 100 и 102 могут использоваться для создания геометрических форм, которые сложно или невозможно получить другими способами. Кроме того, известные фрезы 100 и 102 могут удалять относительно большой объем материала за относительно малый период времени.

Однако при использовании известных фрез имеются некоторые недостатки. Например, несмотря на то что традиционные лопатки для рабочего колеса часто выполнены из алюминия, конструкторы современных рабочих лопаток все чаще обращаются к введению других материалов, таких как сверхпрочные сплавы. Характеристики этих материалов, такие как твердость, ковкость, пластичность и т.д., могут отличаться от характеристик алюминия. Такие различия могут приводить к меньшей эффективности известных фрез. Кроме того, возросшая потребность в лопатках для рабочего колеса способствовала возникновению соответствующей потребности в еще больших темпах выпуска продукции. Соответственно, существует необходимость в создании фрезы, которая может обеспечить большую эксплуатационную гибкость в отношении набора материалов, которые могут быть обработаны с помощью этой фрезы, и которая также может обеспечить повышенную износостойкость и время работы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с одним иллюстративным вариантом выполнения режущая головка для фрезы, выполненная с возможностью вращения относительно оси для удаления материала с изделия, имеет базовую поверхность, боковую область, соединенную с базовой поверхностью, и верхнюю область, соединенную с боковой областью. Верхняя область ограничивает центральный участок и периферию. На верхней области расположены верхние зубья. Верхние зубья имеют режущие кромки, предназначенные для контакта с изделием с обеспечением удаления материала. Каждая режущая кромка проходит от центрального участка в направлении периферии и имеет проходящую в осевом направлении вершинную часть.

В соответствии с другим иллюстративным вариантом выполнения способ фрезерования изделия может включать этапы вращения режущей головки относительно оси и удаления материала с изделия режущими кромками верхних зубьев, расположенных на режущей головке, при этом каждая режущая кромка проходит от центрального участка верхней области в направлении периферии указанной области и имеет вершинную часть, проходящую в осевом направлении и расположенную между центральным участком и периферией.

В соответствии с еще одним иллюстративным вариантом выполнения способ фрезерования изделия может включать этапы вращения режущей головки относительно оси и удаления материала с изделия режущими кромками верхних зубьев, расположенных на режущей головке. Каждая режущая кромка проходит от центрального участка верхней области в направлении периферии указанной области и определяет лучевую ось, которая образует отличный от нуля угол относительно отсчетной радиальной линии, проходящей из центра верхней области. Каждая лучевая ось пересекает каждую соответствующую отсчетную радиальную линию у периферии режущей головки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи, которые включены в данное описание и являются его частью, изображают один или более вариантов выполнения и совместно с описанием объясняют эти варианты выполнения.

На чертежах:

фиг. 1А и 1В изображают виды сбоку и спереди высокоскоростной стальной фрезы,

фиг. 2 изображает вид сбоку вставной фрезы,

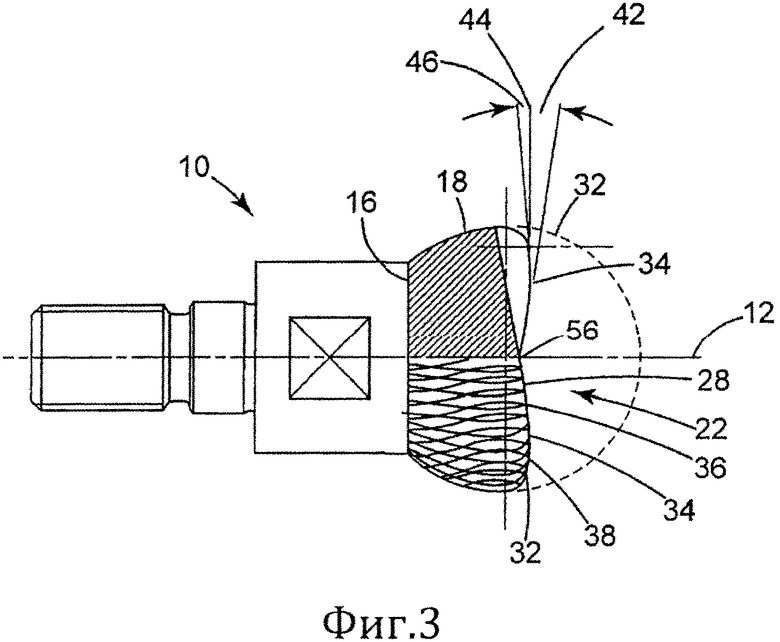

фиг. 3 вид сбоку с частичным разрезом режущей головки в соответствии с иллюстративным вариантом выполнения,

фиг. 4-6 изображают вершинные части режущих кромок в соответствии с альтернативными вариантами выполнения,

фиг. 7 изображает схематический вид верхней области режущей головки с вершинными частями, расположенными на различных расстояниях от центра верхней области и базовой поверхности головки, в соответствии с альтернативным вариантом выполнения,

фиг. 8 изображает вид в плане режущей головки, показанной на фиг. 3,

фиг. 9-11 изображают подробные виды режущей головки, показанной на фиг. 3, по линии Α-A на фиг. 3, и

фиг. 12 иллюстрирует способ в соответствии с другим иллюстративным вариантом выполнения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Нижеследующее описание иллюстративных вариантов выполнения приведено со ссылкой на прилагаемые чертежи. Одинаковые номера позиций на разных чертежах обозначают одинаковые или аналогичные элементы. Приведенное ниже подробное описание не ограничивает изобретение, объем которого определяется прилагаемой формулой изобретения. Для простоты приведенные ниже варианты выполнения описаны с учетом терминологии и устройства режущей головки для фрезы с врезанием по оси Z. Тем не менее рассмотренные ниже варианты выполнения не ограничены этой фрезой и могут быть применены к другим фрезам.

На фиг. 3 изображен иллюстративный вариант выполнения режущей головки для фрезы в соответствии с данным изобретением. В данном варианте режущая головка 10 имеет базовую поверхность 16, по существу полусферическую боковую область 18, проходящую от поверхности 16, и верхнюю область 22, расположенную наверху боковой области 18.

Как показано на фиг. 3 и 8, верхняя область 22 имеет по существу центральный участок 28 и периферию 32. На верхней области 22 расположены верхние зубья 24, проходящие от центрального участка 28 к периферии 32. Каждый верхний зуб 24 имеет режущую кромку 26 с вершинной частью 34, проходящей в осевом направлении. В иллюстративном варианте выполнения, изображенном на фиг. 3 и 8, каждая вершинная часть 34 может быть частью режущей кромки 26, наиболее удаленной от базовой поверхности 16.

Как показано на подробном виде, приведенном на фиг. 4, каждая вершинная часть 34 может быть выполнена с закругленным профилем. Однако части 34 могут быть выполнены с другими профилями. Например, в альтернативном варианте выполнения, показанном на фиг. 5, вершинная часть 34b выполнена с заостренным профилем. В качестве другого примера, в альтернативном варианте выполнения, показанном на фиг. 6, вершинная часть 34 с выполнена с плоским профилем.

Как может быть понятно из фиг. 3-6, поскольку вершинные части 34 режущей головки 10 проходят в осевом направлении от верхней области 22, кромки 26 могут постепенно входить в контакт с изделием (не показано) во время процесса резания с врезанием по оси Z. В частности, при продвижении головки 10 вдоль оси 12 начальный контакт с изделием могут обеспечивать вершинные части 34, за которыми следуют части режущих кромок, проходящие в направлении центрального участка 28 и периферии 32. Эта особенность может обеспечивать улучшенный процесс удаления материала по сравнению, например, с режущей головкой, в которой режущие поверхности лежат в одной и той же плоскости во время фрезерования с врезанием по оси Z, например, с фрезой 100, показанной на фиг. 1А и 1В.

Как дополнительно следует из фиг. 3, каждая часть 34 расположена вблизи периферии 32. Таким образом, скорость каждого верхнего зуба 24 у части 34 превышает скорость каждого зуба 24 вблизи центрального участка 28. Сравнительно более высокая скорость вершинных частей 34 также может обеспечивать улучшенную работу головки 10 во время врезного фрезерования.

Как дополнительно показано на фиг. 3, режущая кромка 26 каждого зуба 24 имеет первую часть 36 и вторую часть 38. Первая часть 36 проходит между центральным участком 28 и вершинной частью 34, а вторая часть 38 проходит между вершинной частью 34 и периферией 32. В варианте выполнения, изображенном на фиг. 3 и 8, каждая первая часть 36 расположена под первым углом 42 относительно отсчетной плоскости 44, перпендикулярной оси 12, а каждая вторая часть 38 расположена под вторым углом 46 относительно отсчетной плоскости 44. Как показано на фиг. 3, первый угол 42 превышает второй угол 46.

Как дополнительно показано на фиг. 3, первая часть 36 и вторая часть 38 каждой кромки 26 пересекаются с соответствующей вершинной частью 34 так, что каждая вершинная часть 34 расположена на большем расстоянии от базовой поверхности 16, чем первая часть 36 и вторая часть 38. Кроме того, в одном иллюстративном варианте выполнения режущие кромки 26 головки 10 выполнены с одинаковым первым углом 42 и одинаковым вторым углом 46, вследствие чего вершинные части 34 образуют окружность. Более того, в одном иллюстративном варианте выполнения точка пересечения каждой кромки 26 с центральным участком 28 и точка пересечения каждой кромки 26 с периферией 32 лежат в одной и той же плоскости. Эти свойства режущей головки 10 обеспечивают возможность одновременного вхождения ее вершинных частей 34 в контакт с изделием вдоль общей окружности во время фрезерования с врезанием по оси Z.

В альтернативных вариантах выполнения первый угол 42 или второй угол 46 может различаться для верхних зубьев 24 с обеспечением возможности получения вершинных частей 34, расположенных на различных расстояниях от базовой поверхности 16. Например, как схематически показано на фиг. 7, некоторые части 34' могут быть выполнены на первом расстоянии 17 от поверхности 16 и на первом расстоянии 19 от центра 56, а некоторые части 34'' могут быть выполнены на втором расстоянии 21 от поверхности 16 и на втором расстоянии 23 от центра 56.

В соответствии с фиг. 8 каждый зуб 24 может определять лучевую ось 48, проходящую под углом 52 относительно отсчетной радиальной линии 54, проходящей от центра 56 верхней области 22. Как дополнительно показано на фиг. 8, каждая ось 48 может пересекать соответствующую отсчетную радиальную линию 54 у периферии 32. В варианте выполнения, изображенном на фиг. 3 и 8, угол 52 выполнен таким, что вторая часть 38 каждой кромки 26 отстает от первой части 36 каждой кромки 26 в направлении вращения 14 головки 10.

На фиг. 9-11 изображены различные подробные виды режущей кромки 26 головки 10 по линии Α-A на фиг. 8. Как может быть понятно из фиг. 9-11, каждая кромка 26 имеет переднюю поверхность 58, обращенную в направлении 14 вращения головки 10, и заднюю поверхность 62. Между передней поверхностью 58 и задней поверхностью 62 расположена скошенная поверхность 76. Поверхность 76 расположена под углом 78 относительно отсчетной плоскости 68, параллельной оси 12 вращения головки 10.

В варианте выполнения, изображенном на фиг. 3 и 8-11, передняя поверхность 58 имеет плоскую зону 64, параллельную лучевой оси 48 режущей кромки. Как показано на фиг. 10 и 11, плоская зона 64 может быть расположена под углом 66 относительно плоскости 68. Например, как показано на фиг. 9-11, угол 66 выполнен таким, что нижняя часть 74 плоской зоны отстает от ее верхней части 72 в направлении 14 вращения головки 10.

Как дополнительно показано на фиг. 9-11, поверхность 58 также имеет подрезанную поверхность 82, расположенную ниже зоны 64. Поверхность 82 расположена под углом 84 относительно отсчетной плоскости 68 так, что нижняя часть 86 поверхности 82 отстает от ее верхней части 88 в направлении 14 вращения головки 10.

В варианте выполнения, изображенном на фиг. 3 и 8-11, задняя поверхность 62 имеет первую часть 92, расположенную под углом 96 относительно отсчетной плоскости 98, перпендикулярной оси 12 вращения головки 10, и вторую часть 94, расположенную под углом 102 относительно плоскости 98. Угол 96 наклона первой части выполнен таким, что передняя часть 104 первой части 92 расположена на большем расстоянии от базовой поверхности 16, чем ее задняя часть 106. Кроме того, угол 102 наклона второй части выполнен таким, что передняя часть 108 второй части 94 пересекает заднюю часть 106 первой части 92 и также расположена на большем расстоянии от поверхности 16, чем задняя часть 110 второй части. Кроме того, в иллюстративном варианте выполнения, изображенном на фиг. 3 и 8-11, угол 96 меньше угла 102.

Как изложено выше, режущая головка 10 может использоваться для удаления материала с изделия или для фрезерования изделия. В качестве конкретного неограничивающего примера головка 10 может использоваться для выполнения операции врезания по оси Ζ путем использования двигателя (не показан) для вращения головки 10 вокруг оси Ζ и путем поступательного перемещения головки 10 вдоль оси Ζ, например, во время изготовления лопатки рабочего колеса компрессора, который может использоваться для сжатия нефти или газа в нефтепроводе или газопроводе. Однако следует понимать, что головка 10 может использоваться для других операций по удалению материала, фрезерованию или механической обработке, отличных от операций по обработке лопатки рабочего колеса компрессора. Следует отметить, что режущая головка 10 обеспечивает удаление материала, расположенного не только перед фрезой, но также сбоку от фрезы при ее продвижении вдоль направления Ζ.

Таким образом, в соответствии с иллюстративным вариантом выполнения способ 1000 фрезерования изделия может включать этапы вращения 1002 режущей головки относительно оси и удаления 1004 материала с изделия режущими кромками верхних зубьев режущей головки, причем режущие кромки проходят от центрального участка верхней области в направлении ее периферии и каждая режущая кромка имеет вершинную часть, проходящую в осевом направлении и расположенную между центральным участком и периферией.

Используемое на протяжении всего описания выражение «один вариант выполнения» или «вариант выполнения» означает, что конкретный признак, конструкция или характерная особенность, описанные в связи с вариантом выполнения, присущи по меньшей мере одному варианту выполнения рассматриваемого объекта изобретения. Таким образом, фразы «в одном варианте выполнения» или «в варианте выполнения», встречающиеся в разных местах на протяжении всего описания, необязательно все относятся к одному и тому же варианту выполнения. Кроме того, в подробном описании иллюстративных вариантов выполнения для обеспечения всестороннего понимания изобретения приведены многочисленные конкретные детали. Однако специалисту должно быть понятно, что различные варианты выполнения могут быть реализованы без таких конкретных деталей.

Несмотря на то что особенности и элементы представленных иллюстративных вариантов выполнения описаны в вариантах выполнения в конкретных комбинациях, каждая особенность или элемент может использоваться отдельно без других особенностей и элементов либо в различных комбинациях с другими описанными особенностями и элементами или без них.

В приведенном описании примеры, характеризующие описанное изобретение, используются для обеспечения возможности реализации изобретения на практике, включая изготовление и использование любых устройств и установок и осуществление любых предусмотренных способов, любым специалистом. Объем правовой охраны изобретения определен формулой изобретения и может охватывать другие примеры, очевидные специалистам в данной области техники. Подразумевается, что такие другие примеры находятся в рамках объема формулы изобретения.

Предполагается, что вышеописанные иллюстративные варианты выполнения во всех отношениях являются иллюстративными, а не ограничивающими для данного изобретения. Предполагается, что все такие изменения и модификации находятся в рамках объема и сущности данного изобретения, определяемого формулой изобретения. Никакой элемент, действие или указание, используемые в описании изобретения, не должны рассматриваться как важные или существенные для изобретения, если это явно не указано в описании. Кроме того, предполагается, что используемая здесь форма единственного числа охватывает один или более элементов.

Изобретение относится к режущим инструментам и может быть использовано для удаления материала с изделия. Головка имеет базовую поверхность, боковую и верхнюю области. Верхняя область ограничивает центральный участок и периферию и содержит верхние зубья с режущими кромки, каждая из которых проходит от центрального участка в направлении периферии и имеет проходящую в осевом направлении вершинную часть. Каждый зуб определяет лучевую ось, которая образует угол относительно отсчетной радиальной линии, проходящей от центра верхней области, и пересекает указанную линию у периферии. Каждая режущая кромка имеет переднюю поверхность с плоской зоной, параллельной лучевой оси и расположенной под углом относительно отсчетной плоскости, параллельной оси вращения головки. Режущие кромки имеют подрезанную поверхность, расположенную ниже плоской зоны под углом относительно отсчетной плоскости, параллельной оси вращения головки. Приведены действия способа фрезерования изделия с помощью фрезы, содержащей такую режущую головку. Обеспечивается более качественное врезание по оси Z по сравнению с головками, режущие поверхности которых лежат в одной плоскости в процессе врезного фрезерования вдоль оси Z, и эффективное удаление материала при перемещении фрезы. 3 н. и 6 з.п. ф-лы, 12 ил.

1. Режущая головка (10), выполненная с возможностью вращения относительно оси (12) для удаления материала с изделия и имеющая

базовую поверхность (16),

боковую область (18), соединенную с указанной базовой поверхностью (16),

верхнюю область (22), соединенную с указанной боковой областью (18) и ограничивающую центральный участок (28) и периферию (32), и

верхние зубья (24), расположенные на указанной верхней области (22) и имеющие режущие кромки (26), предназначенные для контакта с указанным изделием с обеспечением удаления материала, причем каждая режущая кромка (26) проходит от указанного центрального участка (28) в направлении указанной периферии (32) и имеет проходящую в осевом направлении вершинную часть (34),

при этом каждый верхний зуб (24) определяет лучевую ось (48), которая образует отличный от нуля угол (52) относительно отсчетной радиальной линии (54), проходящей от центра (56) верхней области (22), и пересекает указанную линию (54) у периферии (32),

каждая режущая кромка (26) имеет переднюю поверхность (58), обращенную в направлении (14) вращения режущей головки (10) и имеющую плоскую зону (64), параллельную указанной лучевой оси (48) и расположенную под углом (66), отличным от нуля, относительно отсчетной плоскости (68), параллельной оси (12) вращения режущей головки (10), и

режущие кромки (26) имеют подрезанную поверхность (82), расположенную ниже указанной плоской зоны (64) под углом (84), отличным от нуля, относительно указанной отсчетной плоскости (68), параллельной оси (12) вращения режущей головки (10).

2. Режущая головка по п. 1, в которой первая часть (36) каждой режущей кромки (26) проходит между указанными центральным участком (28) и вершинной частью (34), а вторая часть (38) каждой режущей кромки (26) проходит между указанными вершинной частью (34) и периферией (32), при этом указанная первая часть (36) расположена под первым углом (42) относительно отсчетной плоскости (44), перпендикулярной указанной оси (12), а указанная вторая часть (38) расположена под вторым углом (46) относительно указанной отсчетной плоскости (44).

3. Режущая головка по п. 1 или 2, в которой первая часть (36) и вторая часть (38) каждой режущей кромки пересекаются в указанной вершинной части (34), при этом каждая вершинная часть (34) расположена на большем расстоянии от базовой поверхности (16), чем первая часть (36) и вторая часть (38).

4. Режущая головка по п. 2, в которой режущие кромки (26) имеют одинаковый первый угол (42) и одинаковый второй угол (46), а вершинные части (34) образуют окружность, причем точка пересечения каждой режущей кромки (26) с указанным центральным участком (28) и точка пересечения каждой режущей кромки (26) с указанной периферией (32) лежат в одной плоскости, при этом указанный первый угол (42) превышает указанный второй угол (46).

5. Режущая головка по п. 4, в которой каждая режущая кромка (26) имеет заднюю поверхность (62), при этом указанный угол (66) наклона плоской зоны выполнен таким, что нижняя часть (74) плоской зоны (64) отстает от ее верхней части (72) в указанном направлении (14) вращения режущей головки (10).

6. Режущая головка по п. 5, в которой каждая режущая кромка (26) имеет скошенную поверхность (76), расположенную между указанными передней поверхностью (58) и задней поверхностью (62) под углом (78), отличным от нуля, относительно указанной отсчетной плоскости (68), параллельной оси (12) вращения режущей головки (10).

7. Режущая головка по любому из пп. 4-6, в которой указанная задняя поверхность (62) имеет первую часть (92), расположенную под углом (96), отличным от нуля, относительно отсчетной плоскости (98), перпендикулярной оси (12) вращения режущей головки (10), и вторую часть (94), расположенную под углом (102), отличным от нуля, относительно указанной отсчетной плоскости (98), причем указанный угол (96) наклона первой части выполнен таким, что передняя часть (104) первой части (92) задней поверхности (62) расположена на большем расстоянии от указанной базовой поверхности (16), чем ее задняя часть (106), а указанный угол (102) наклона второй части выполнен таким, что передняя часть (108) второй части (94) пересекает указанную заднюю часть (106) первой части и расположена на большем расстоянии от указанной базовой поверхности (16), чем задняя часть (110) второй части (94).

8. Способ фрезерования изделия, включающий

вращение фрезы с режущей головкой (10) относительно оси и

удаление материала с изделия режущими кромками (26) верхних зубьев (24) режущей головки (10) фрезы, причем указанные режущие кромки (26) проходят от центрального участка (28) верхней области (22) в направлении периферии (32) указанной области (22) и имеют вершинную часть (34), проходящую в осевом направлении и расположенную между указанными центральным участком (28) и периферией (32),

при этом каждый верхний зуб (24) определяет лучевую ось (48), которая образует отличный от нуля угол (52) относительно отсчетной радиальной линии (54), проходящей от центра (56) верхней области (22), и пересекает указанную линию (54) у периферии (32),

каждая режущая кромка (26) имеет переднюю поверхность (58), обращенную в направлении (14) вращения режущей головки (10) и имеющую плоскую зону (64), параллельную указанной лучевой оси (48) и расположенную под углом (66), отличным от нуля, относительно отсчетной плоскости (68), параллельной оси (12) вращения режущей головки (10), и

режущие кромки (26) имеют подрезанную поверхность (82), расположенную ниже указанной плоской зоны (64) под углом (84), отличным от нуля, относительно указанной отсчетной плоскости (68), параллельной оси (12) вращения режущей головки (10).

9. Способ фрезерования изделия, включающий

вращение фрезы с режущей головкой (10) относительно оси и

удаление материала с изделия режущими кромками (26) верхних зубьев режущей головки (10) фрезы, причем указанные режущие кромки (26) проходят от центрального участка (28) верхней области (22) в направлении периферии указанной области (32), и каждая режущая кромка (26) определяет лучевую ось (48), которая образует отличный от нуля угол (52) относительно отсчетной радиальной линии (54), проходящей от центра (56) верхней области (22), и пересекает указанную отсчетную радиальную линию (54) у указанной периферии (32),

при этом каждая режущая кромка (26) имеет переднюю поверхность (58), обращенную в направлении (14) вращения режущей головки (10) и имеющую плоскую зону (64), параллельную указанной лучевой оси (48) и расположенную под углом (66), отличным от нуля, относительно отсчетной плоскости (68), параллельной оси (12) вращения режущей головки (10), и

режущие кромки (26) имеют подрезанную поверхность (82), расположенную ниже указанной плоской зоны (64) под углом (84), отличным от нуля, относительно указанной отсчетной плоскости (68), параллельной оси (12) вращения режущей головки (10).

| US 2009252564 A1, 08.10.2009 | |||

| WO 2005089991 A1, 29.09.2005 | |||

| US 2005025584 A1, 03.02.2005 | |||

| 0 |

|

SU192601A1 | |

| ВРЕЗНАЯ И ТОРЦЕВАЯ ФРЕЗА С УНИВЕРСАЛЬНЫМИ ГНЕЗДАМИ ДЛЯ РЕЖУЩИХ ПЛАСТИН | 1995 |

|

RU2124970C1 |

Авторы

Даты

2017-12-22—Публикация

2013-09-19—Подача