ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[001] Настоящая заявка относится к сменным фрезерным головкам и, в частности, к сменным фрезерным головкам, обеспеченным по меньшей мере одной осевой режущей кромкой для операций торцевого фрезерования. Такие сменные фрезерные головки также называются «торцевыми фрезерными головками» или для краткости «фрезерными головками» или «головками», все из которых в настоящей заявке предназначены конкретно для обозначения фрезерных головок, обеспеченных по меньшей мере одной такой осевой режущей кромкой. Такая «осевая режущая кромка (кромки)» ниже также называется «главной режущей кромкой (кромками) на переднем торце головки».

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

[002] Концевые фрезы отличаются от сверл тем, что они также могут выполнять обработку в неосевом направлении, и как правило большинство, если не все операции обработки происходят в неосевом направлении.

[003] В общем концевые фрезы теоретически могут быть разделены на следующие категории: фрезы с вставками, цельные концевые фрезы и сменные фрезерные головки.

[004] Фрезы с вставками представляют собой фрезерные инструменты, которые содержат державки с гнездами и сменными вставками, обычно поворотными, выполненными с возможностью установки в гнезда. Преимущество фрез с вставками заключается в том, что сменные вставки, которые выполнены из сравнительно дорогого более твердого материала, составляют относительно небольшой участок фрезерного инструмента. Державки содержат хвостовик, который надежно удерживается в цанговом патроне или зажимном патроне во время фрезерования.

[005] В отличие фрез с вставками, которые требуют замены только небольших вставок, цельные концевые фрезы содержат образованные за одно целое зубья, и в случае износа заменяется вся цельная концевая фреза. Цельные концевые фрезы также содержат выполненный за одно целое хвостовик, который надежно удерживается в цанговом патроне или зажимном патроне во время фрезерования. Соответственно, для цельных концевых фрез используется гораздо больше дорогостоящего материала, чем для фрез со вставками. Несмотря на сравнительно высокую стоимость, по меньшей мере одно преимущество цельных концевых фрез по сравнению с фрезами со вставками заключается в том, что выполненный за одно целое корпус цельной концевой фрезы может иметь сравнительно малые размеры, что позволяет выполнять фрезерования в относительно узких местах.

[006] Сменные фрезерные головки подобны цельным концевым фрезам в том, что они имеют образованные за одно целое зубья. Однако они отличаются тем, что они имеют участок для соединения с хвостовиком, выполненный с возможностью крепления и снятия с хвостовика. Хотя цельные концевые фрезы с образованными за одно целое хвостовиками могут, например, быть предпочтительными с точки зрения прочности, вибрации и простоты изготовления, хвостовик сменной фрезерной головки, который удерживается в цанговом патроне или зажимном патроне во время фрезерования, не требует замены в случае износа головки. Кроме того, даже несмотря на то, что для сменных фрезерных головок используется больше дорогостоящего материала, чем для фрез со вставками, это все равно меньше, чем для цельных концевых фрез.

[007] Настоящая заявка относится только к последней категории, а именно к сменным фрезерным головкам.

[008] В частности, настоящая заявка относится к головкам, выполненным с возможностью выполнения операций торцевого фрезерования (т.е. обеспечена по меньшей мере одной осевой режущей кромкой для операции торцевого фрезерования, т.е. операции, выполняемой на торце головки, но в неосевом направлении). Предпочтительные варианты выполнения также относятся к головкам, выполненным только для операций торцевого фрезерования, т.е. без использования радиальных режущих кромок вдоль периферии режущего участка. Наиболее предпочтительные варианты выполнения, в частности, относятся к головкам, имеющим конфигурацию зуба быстрой подачи, т.е. для обработки только с помощью осевых режущих кромок (другими словами, даже без использования угловых режущих кромок, которые расположены между радиальными и осевыми режущими кромками).

[009] Задача настоящего изобретения заключается в обеспечении новой и улучшенной сменной торцевой фрезерной головки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0010] В соответствии с первым аспектом настоящего изобретения обеспечена сменная торцевая фрезерная головка, содержащая по меньшей мере одну главную режущую кромку на переднем торце головки, и отличающаяся тем, что отношение LDR длины к диаметру, определенное как длина LC режущего участка, поделенная на диаметр DE режущего участка, удовлетворяет следующему условию: LDR≤1,00.

[0011] Для целей описания и формулы изобретения, если не указано иное, каждое указанное значение имеет допуск ±0,01. Например, условие LDR≤1,00 альтернативно может быть записано как LDR=1,00±0,01.

[0012] Хотя отношение LDR длины к диаметру, меньше или равное 1,00, является предпочтительным по сравнению с известными конструкциями за счет уменьшения необходимого материала, конкретное отношение LDR=1,00 имеет особое преимущество, заключающееся в том, что оно по-прежнему обеспечивает достаточную длину для геометрий зуба не быстрой подачи, в частности, для выполнения операций чистовой или кромочной обработки, которые подвержены только относительно небольшим силам резания и соответственно низкой теплопередаче на участок для соединения с хвостовиком.

[0013] Дополнительно для головок, осевые режущие кромки которых выполнены с возможностью выполнения большей части операции фрезерования или наиболее предпочтительно всей операции фрезерования (как в случае конфигурации зуба быстрой подачи), было установлено, что даже отношения LDR меньше 1,00 осуществимы и полезны.

[0014] Что касается теплопередачи, головки обычно используются таким образом, что для соответствующего хвостовика может быть использован более дешевый, обычно менее термостойкий материал (например, сталь, а не цементированный карбид). Недостаток изготовления относительно коротких сменных фрезерных головок заключается в том, что при уменьшении длины головки увеличивается количество тепла, передаваемого с заготовки на головку, например, посредством контакта со стружкой, что, в свою очередь, может чрезмерно нагревать область соединения участка для соединения с хвостовиком головки и хвостовика, прикрепленного к головке посредством участка для соединения с хвостовиком. Перегрев может затруднять или иногда предотвращать снятие головки с хвостовика, что сводит на нет главное преимущество использования сменной головки. Еще один недостаток заключается в невозможности обеспечения конструкции короткой фрезерной головки, включающей в себя «оптимальную точку» (т.е. стабильную скорость фрезерования), что может дополнительно снижать вибрацию.

[0015] Без привязки к теории, не было установлено, что чрезмерный нагрев происходит при использовании торцевых фрезерных головок из-за нахождения основной области контакта с заготовкой на переднем торце головки, а не вдоль ее периферии, что отдаляет тепло от хвостовика, удерживающего головку, и позволяет обеспечивать сравнительно более короткие головки, чем известно заявителю из уровня техники.

[0016] Кроме того, считается, что уменьшенное отношение LDR длины к диаметру обеспечивает дополнительную стабильность, которая также компенсирует, например, отсутствие «оптимальной точки».

[0017] Такую конструкцию головки можно рассматривать как новую гибридную концевую фрезу между известными фрезерными головками и фрезами со вставками, поскольку количество дорогостоящего материала, используемого для головки (обычно, хотя без ограничения, цементированного карбида), меньше, чем известно в уровне техники, и, следовательно, приближается к количеству материала, используемого для вставок фрез со вставками.

[0018] В соответствии со вторым аспектом настоящего изобретения обеспечена сменная торцевая фрезерная головка, выполненная с возможностью вращения вокруг центральной оси AR вращения, определяющей противоположные направления DF, DR вперед и назад по оси и противоположные вращательные предшествующее и последующее направления DP, DS, причем предшествующее направление DP представляет собой направление резания, причем торцевая фрезерная головка содержит: задний торец головки, передний торец головки и периферийную поверхность головки, продолжающуюся от заднего торца головки до переднего торца головки; участок для соединения с хвостовиком, обеспеченный наружной резьбой и продолжающийся вперед от заднего торца головки; режущий участок, выполненный за одно целое с участком для соединения с хвостовиком и продолжающийся вперед от участка для соединения с хвостовиком до переднего торца головки; длину LC режущего участка, измеряемую параллельно центральной оси AR вращения; и перпендикулярную плоскость PP, расположенную на переднем торце головки и продолжающуюся перпендикулярно центральной оси AR вращения; причем режущий участок содержит: множество выполненных за одно целое зубьев, причем каждый из зубьев содержит главную режущую кромку на переднем торце головки; множество стружечных канавок, чередующихся с множеством зубьев; и диаметр DE режущего участка; отличающаяся тем, что отношение LDR длины к диаметру, определенное как длина LC режущего участка, поделенная на диаметр DE режущего участка, удовлетворяет условию: 0,3≤LDR≤1,00.

[0019] В соответствии с третьим аспектом настоящего изобретения обеспечена сменная торцевая фрезерная головка, отличающаяся тем, что отношение LDR длины к диаметру, определенное как длина LC режущего участка, поделенная на диаметр DE режущего участка, удовлетворяет условию: LDR≤1,00, и зубья торцевой фрезерной головки обеспечены геометрией быстрой подачи.

[0020] Так называемая «геометрия быстрой подачи» представляет собой особую торцевую геометрию, выполненную с возможностью снятия сравнительно мелкой стружки, которое компенсируется сравнительно высокой скоростью подачи для увеличения относительно небольшого количества материала, снимаемого в виде сравнительно мелкой стружки. Такая конструкция может быть особенно предпочтительна для высоких скоростей снятия (т.е. для операций черновой обработки). Несмотря на то, что операции черновой обработки вызывают большую теплопередачу, чем операции чистовой обработки, было установлено, что геометрия и/или положение быстрой подачи в достаточной степени предотвращают перегрев области соединения участка для соединения с хвостовиком и присоединенного хвостовика. Дополнительные элементы, описанные ниже, например, охлаждающее отверстие, также предпочтительно используются с этой целью.

[0021] В частности, каждый зуб, имеющий геометрию быстрой подачи, может быть определен как содержащий: заднюю кромку, продолжающуюся вдоль периферийной поверхности головки; выпуклый криволинейный внешний угол, соединенный с задней кромкой и содержащий радиальную крайнюю точку режущего участка; указанную главную режущую кромку, соединенную и продолжающуюся в направлении вперед и внутрь от внешнего угла; выпуклый криволинейный внутренний угол, соединенный с главной режущей кромкой; и скошенную режущую кромку, соединенную и продолжающуюся в направлении назад и внутрь от внутреннего угла.

[0022] В соответствии с четвертым аспектом настоящего изобретения обеспечена сменная торцевая фрезерная головка, отличающаяся тем, что отношение LDR длины к диаметру, определенное как длина LC режущего участка, поделенная на диаметр DE режущего участка, удовлетворяет условию: либо LDR=0,50±0,05 (или более предпочтительно LDR=0,50±0,01), либо LDR=1±0,01. Особые преимущества этих точных значений отношения длины к диаметру описаны ниже.

[0023] В соответствии с пятым аспектом настоящего изобретения обеспечена сменная торцевая фрезерная головка, содержащая по меньшей мере одну главную режущую кромку на переднем торце головки, образованные за одно целое режущий участок и резьбовой участок для соединения с хвостовиком, отличающаяся тем, что головка лишена крепежной конструкции, и отношение LDR длины к диаметру, определенное как длина LC режущего участка, поделенная на диаметр DE режущего участка, удовлетворяет условию: LDR≤1,00.

[0024] В соответствии с шестым аспектом настоящего изобретения обеспечен торцевой фрезерный узел, содержащий торцевую фрезерную головку в соответствии с любым из предыдущих аспектов и хвостовик; причем хвостовик содержит: задний торец хвостовика; передний торец хвостовика; и периферийную поверхность хвостовика, продолжающуюся от заднего торца хвостовика до переднего торца хвостовика; причем передний торец хвостовика выполнен с отверстием, выполненным с возможностью приема участка для соединения с хвостовиком головки.

[0025] Следует понимать, что вышеприведенное описание представляет собой краткое изложение, и что любой из вышеописанных аспектов может дополнительно содержать любой из описанных ниже признаков. В частности, следующие признаки либо отдельно, либо в сочетании могут быть применены к любому из вышеописанных аспектов:

A. Головка может содержать задний торец головки, передний торец головки и периферийную поверхность головки, продолжающуюся от заднего торца головки до переднего торца головки.

B. Головка может содержать режущий участок и участок для соединения с хвостовиком. Режущий участок может продолжаться вперед от участка для соединения с хвостовиком. Режущий участок может быть образован за одно целое с участком для соединения с хвостовиком. Вся головка может быть образована за одно целое или, другими словами, может иметь цельную конструкцию. Это является предпочтительным с точки зрения устойчивости во время обработки. Например, вся головка может быть изготовлена в виде цельного прессованного и спеченного корпуса. Такой корпус может быть спрессован для получения желаемой окончательной или по существу окончательной формы, т.е. включающей в себя зубья и стружечные канавки, или альтернативно, например, может быть обеспечен стружечными канавками и зубьями в последующем процессе изготовления.

C. Режущий участок и участок для соединения с хвостовиком могут соединяться на пересечении. Режущий участок может содержать обращенную назад кольцевую поверхность режущего участка, окружающую участок для соединения с хвостовиком. Пересечение может быть расположено в осевом положении вдоль центральной оси вращения в месте, где расположены участок для соединения с хвостовиком и обращенная назад кольцевая поверхность режущего участка.

D. Режущий участок может содержать множество выполненных за одно целое зубьев и множество стружечных канавок, чередующихся с множеством зубьев.

E. Режущий участок может иметь диаметр DE режущего участка. В частности, диаметр DE режущего участка может быть определен как наибольший диаметр режущего участка. Диаметр DE режущего участка может быть расположен на переднем торце головки или смежно с ним.

F. Участок для соединения с хвостовиком может продолжаться вперед от заднего торца головки.

G. Диаметр DSC участка для соединения с хвостовиком может быть меньше, чем диаметр DE режущего участка. Предпочтительно диаметр DSC участка для соединения с хвостовиком может быть меньше, чем наименьший наружный диаметр DM режущего участка. Предпочтительно отношение DDR диаметров, определенное как диаметр DSC участка для соединения с хвостовиком, поделенный на диаметр DE режущего участка, удовлетворяет условию: 0,6≤DDR≤0,8.

H. Длина LS участка для соединения с хвостовиком может быть измерена от заднего торца головки до режущего участка.

I. Отношение SCR длины режущего участка к длине участка для соединения с хвостовиком определено как длина LC режущего участка, поделенная на длину LS участка для соединения с хвостовиком, и может удовлетворять условию: 0,3≤SCR≤1,5.

J. Участок для соединения с хвостовиком предпочтительно может быть обеспечен наружной резьбой. Предпочтительно самая наружная точка каждого витка резьбы может лежать на мнимом цилиндре. Предпочтительно самая внутренняя точка каждого витка резьбы может лежать на мнимом цилиндре.

K. Участок для соединения с хвостовиком может содержать участок в форме усеченного конуса, расположенный между наружной резьбой и режущим участком. Предпочтительно участок в форме усеченного конуса может иметь осевую длину, составляющую менее трети и более предпочтительно менее четверти длины LS участка для соединения с хвостовиком.

L. Общая длина LT головки определена от заднего торца головки до переднего торца головки.

M. Длина LC режущего участка может быть измерена параллельно центральной оси AR вращения. В частности, длина LC режущего участка определена как продолжающаяся от пересечения участка для соединения с хвостовиком и режущего участка до переднего торца головки.

N. Перпендикулярная плоскость PP может быть расположена на переднем торце головки и может продолжаться перпендикулярно центральной оси AR вращения.

O. Отношение LDR длины к диаметру определено как длина LC режущего участка, поделенная на диаметр DE режущего участка. Отношение LDR длины к диаметру меньше или равно 1,00 (LDR≤1,00). Отношение LDR длины к диаметру предпочтительно может удовлетворять условию: 0,3≤LDR≤1,00. Следует понимать, что в общем меньшее отношение является более предпочтительным по сравнению с большим отношением (т.е. в общем предпочтительны значения, близкие к 0,3). Однако в отношении предпочтительных отношений имеется ряд особенностей, описанных в настоящем документе, которые следует принимать во внимание.

P. С точки зрения конструкции более безопасно обеспечивать осевые кромки с отношением LDR длины к диаметру ≥ 0,3 или предпочтительно больше или равным 0,4 (LDR≥0,40), даже несмотря на то, что при большем отношении используется дополнительный дорогостоящий материал. Особое отношение, позволяющее упростить изготовления разных диаметров при использовании небольшого количества дополнительного материала, выглядит следующим образом LDR=0,50±0,05. Более предпочтительно LDR=0,5±0,01.

Q. Хотя отношение LDR длины к диаметру, меньше или равное 1,00, является предпочтительным по сравнению с известными конструкциями при еще меньшем отношении, например, LDR≤0,90, преимущество является более существенным за счет улучшенной устойчивости и меньшего количества материала. Тем не менее, даже несмотря на то, что при уменьшении отношения ниже LDR=1,00 требуется сравнительно меньшее количество дорогостоящего материала, особое отношение LDR=1,00 по-прежнему считается преимущественным.

R. Следует понимать, что для крепления фрезерной головки к хвостовику обычно используется крепежная конструкция. Например, фрезерная головка может быть обеспечена крепежной конструкцией, образованной на режущем участке вдоль периферийной поверхности головки. Типичная конструкция вдоль периферийной поверхности головки может представлять собой две плоские выемки на противоположных сторонах периферийной поверхности головки, выполненные с возможностью зацепления с гаечным ключом. В таком случае предпочтительное отношение выглядит следующим образом 0,50≤LDR≤1,00, предпочтительно 0,6≤LDR≤0,90, причем наиболее предпочтительными являются значения, стремящиеся к середине этих отношений. Тем не менее, альтернативным вариантом может быть использование особого ключа, выполненного с возможностью размещения на фрезерной головке или вокруг нее для надежного поворота ее в установленное положение на хвостовике, и в таком случае головка может быть лишена крепежной конструкции. Такие ключи менее типичны, поскольку они, как правило, специально изготавливаются для каждой конфигурации зуба и стружечной канавки. Тем не менее, можно допустить, что фрезерная головка в соответствии с настоящим изобретением может быть лишена какой-либо крепежной конструкции, и в таком случае отношение LDR длины к диаметру может обеспечивать использование особенно небольшого количества материала, например, LDR≤1,00, предпочтительно 0,3≤LDR≤0,7.

S. Центр тяжести головки может быть расположен в режущем участке. Такая конфигурация может требовать увеличения LDR до значения, превышающего минимальное значение, требуемое с точки зрения прочности зуба и теплопередачи, но может быть преимущественной в тех случаях, когда режущий участок образован стандартным образом в отличие, например, от литья под давлением или удержания нетипичным образом во время заточки. Другими словами, режущий участок может иметь такие размеры, что его вес превышает вес участка для соединения с хвостовиком.

T. Каждый зуб из множества зубьев, если смотреть вдоль центральной оси вращения в направлении переднего торца, может иметь большую часть, продолжающуюся внутрь от наименьшего наружного диаметра режущего участка.

U. Каждый зуб из множества зубьев может быть расположен перед центром. Такая геометрия может иметь предпочтительный эффект удаления стружки, тем самым уменьшая теплопередачу на режущий участок. Это может быть особенно предпочтительно в сочетании с центральным охлаждающим отверстием из-за уменьшения количества требуемых этапов изготовления.

V. Головка может содержать охлаждающую конструкцию. Предпочтительно в центре переднего торца может быть образовано охлаждающее отверстие. В дополнение к стандартному охлаждающему эффекту такое положение для торцевого фрезерования может иметь предпочтительный эффект удаления стружки (в случае чего также может быть использован воздух, а не текучая среда), тем самым уменьшая теплопередачу на режущий участок. Это может быть особенно предпочтительно в сочетании с зубьями, расположенными перед центром за счет уменьшения количества требуемых этапов изготовления. Наиболее предпочтительно охлаждающее отверстие может продолжаться соосно с центральной осью AR вращения.

W. Каждый зуб из множества зубьев может содержать: заднюю кромку, продолжающуюся вдоль периферийной поверхности головки; выпуклый криволинейный внешний угол, соединенный с задней кромкой и содержащий радиальную крайнюю точку режущего участка; главную режущую кромку, соединенную и продолжающуюся в направлении вперед и внутрь от внешнего угла; выпуклый криволинейный внутренний угол, соединенный с главной режущей кромкой; и скошенную режущую кромку, соединенную и продолжающуюся в направлении назад и внутрь от внутреннего угла. Такая геометрия зуба может быть предпочтительной для обеспечения обработки с высокой скоростью подачи при относительно небольшой теплопередаче на участок для соединения с хвостовиком.

X. Если смотреть в направлении назад вдоль центральной оси AR вращения, каждый зуб из множества зубьев режущего участка может быть выпукло-криволинейным по меньшей мере от внутреннего угла до внешнего угла. Предпочтительно каждый зуб может быть полностью выпукло-криволинейным. В описанном ниже примере каждый зуб является полностью выпукло-криволинейным, однако следует отметить, что радиус кривизны вблизи центра переднего торца является очень большим, так что кривизну не просто увидеть без увеличения.

Y. Главная режущая кромка может быть прямой или предпочтительно выпукло-криволинейной с радиусом режущей кромки. Радиус режущей кромки может быть больше радиуса внешнего угла. Радиус режущей кромки предпочтительно может быть по меньшей мере в восемь раз больше радиуса внешнего угла.

Z. Внешний угол каждого зуба может иметь радиус внешнего угла. Радиус внешнего угла предпочтительно может быть меньше или равен 2 мм.

AA. Внутренний угол каждого зуба может иметь радиус внутреннего угла.

BB. Задняя кромка каждого зуба предпочтительно может продолжаться в направлении назад и внутрь от внешнего угла. Такая геометрия может быть особенно предпочтительной для операций черновой обработки.

CC. Первая точка соединения может быть определена в месте соединения главной режущей кромки и внутреннего угла; вторая точка соединения может быть определена в месте соединения главной режущей кромки и внешнего угла; и мнимая прямая линия проходит между первой и второй точками соединения и вместе с перпендикулярной плоскостью может образовывать угол α резания, удовлетворяющий условию: 10°≤α25°. Углы α резания ближе к середине этого диапазона (т.е. к 17,5°) являются более предпочтительными, поскольку это значение или значения, близкие к нему, позволяют снимать относительно большое количество стружки/материала по сравнению с меньшими углами, даже несмотря на то, что это может привести к увеличению теплопередачи на режущий участок.

DD. Угол ϴ захода, образованный перпендикулярной плоскостью PP и скошенной режущей кромкой, может удовлетворять условию: 10°≤ϴ≤30°. Значения угла захода в этом диапазоне и особенно значения, близкие к 20°, являются наиболее предпочтительными для обеспечения быстрого наклонного врезания, даже несмотря на то, что это обычно составляет очень небольшую часть общего процесса обработки.

EE. Множество зубьев предпочтительно может содержать от 5 до 7 зубьев. Наиболее предпочтительное количество зубьев составляет ровно 6 зубьев. Такое относительно большое количество зубьев также способствует уменьшению теплопередачи на обрабатывающую головку.

FF. Каждый из множества зубьев может продолжаться по спирали от переднего торца головки вдоль периферийной поверхности головки.

GG. Торцевой фрезерный узел может содержать хвостовик и фрезерную головку.

HH. Хвостовик может содержать задний торец хвостовика; передний торец хвостовика; и периферийную поверхность хвостовика, продолжающуюся от заднего торца хвостовика до переднего торца хвостовика.

II. Передний торец хвостовика может быть выполнен с отверстием, выполненным с возможностью приема участка для соединения с хвостовиком. Отверстие может быть обеспечено внутренней резьбой. Передний торец хвостовика может содержать обращенную вперед кольцевую поверхность хвостовика.

JJ. Хвостовик может иметь длину LSH хвостовика, по меньшей мере в три раза превышающую общую длину LT фрезерной головки.

KK. Хвостовик может быть более термостойким, чем сталь. Например, хвостовик может быть покрыт термостойким покрытием. Хвостовик может быть выполнен из цементированного карбида или другого материала, имеющего большую термостойкость, чем сталь.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0026] Для лучшего понимания настоящего изобретения и для демонстрации того, как оно может быть реализовано на практике, ниже будет сделана ссылка на сопровождающие чертежи, полученные на основе пропорциональной трехмерной модели, на которых:

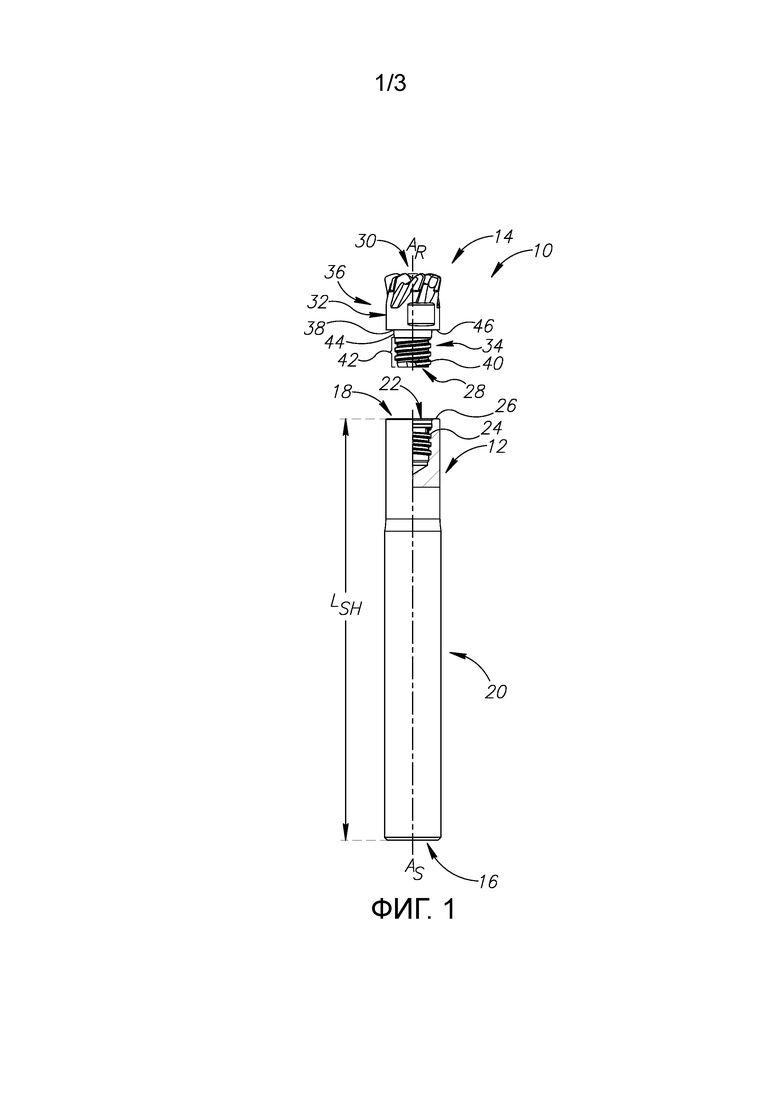

Фиг. 1 представляет собой разобранный вид сбоку фрезерной головки и хвостовика в соответствии с настоящим изобретением;

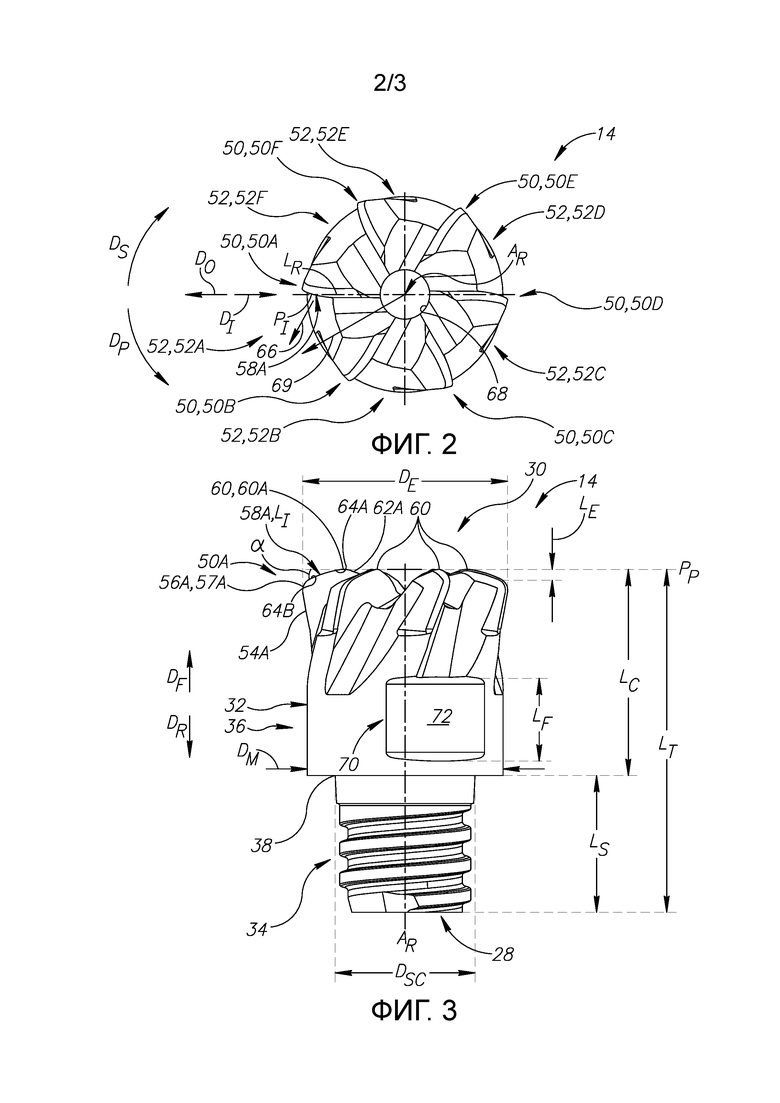

Фиг. 2 представляет собой вид с переднего торца фрезерной головки, показанной на Фиг. 1;

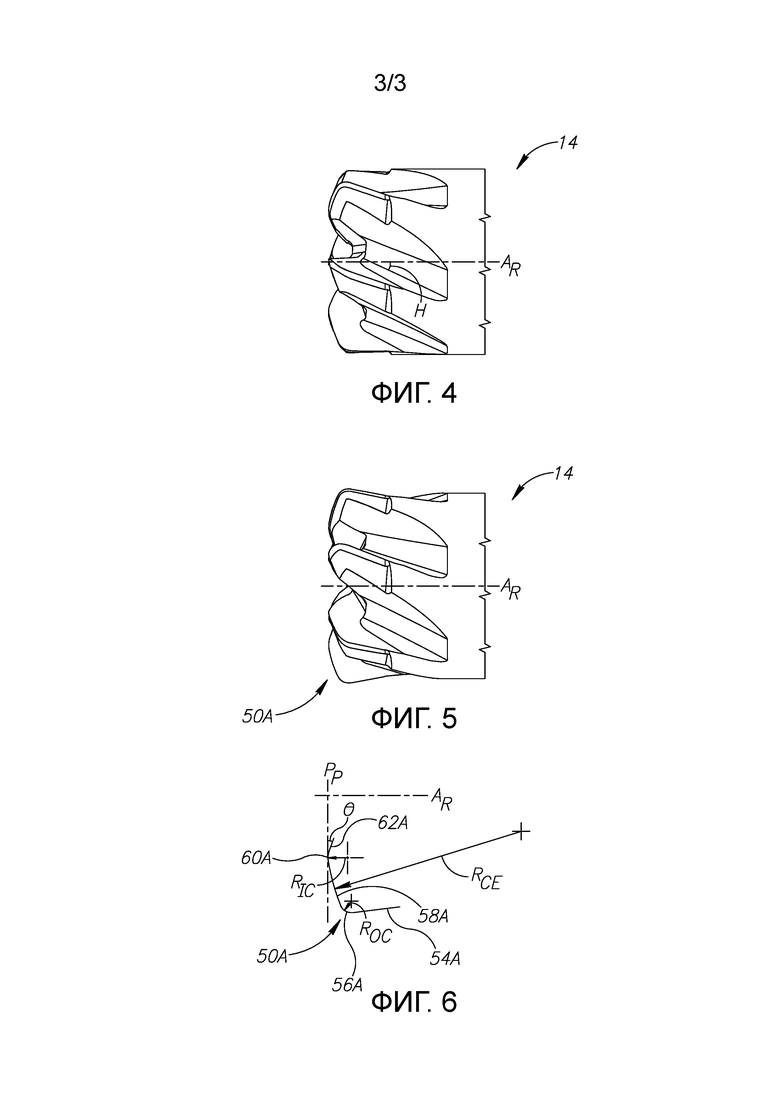

Фиг. 3 представляет собой увеличенный вид сбоку фрезерной головки, показанной на Фиг. 1;

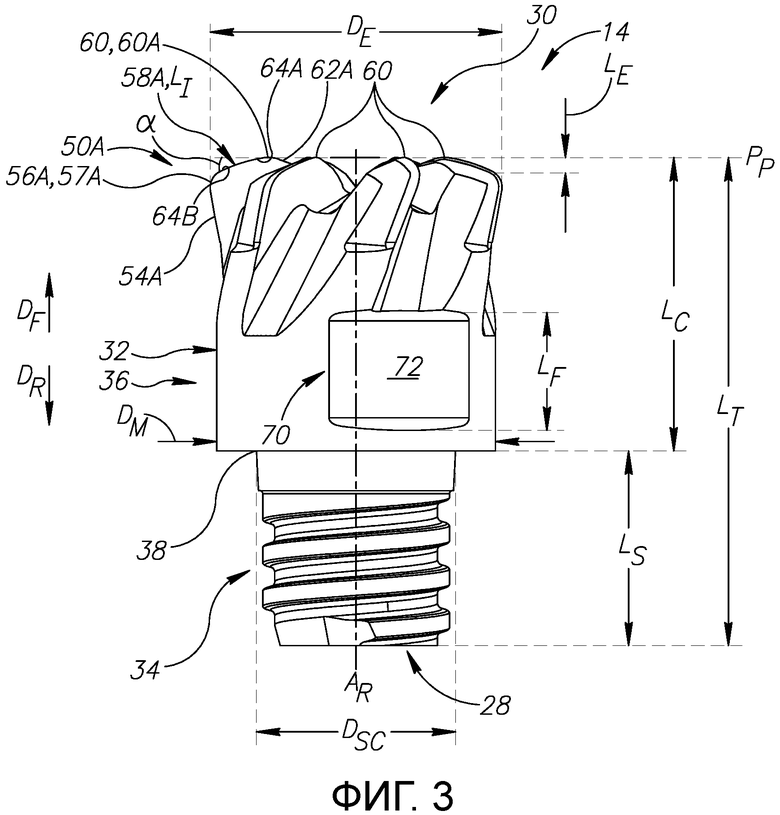

Фиг. 4 представляет собой вид сбоку части режущего участка фрезерной головки, показанной на Фиг. 1-3;

Фиг. 5 представляет собой вид сбоку той же части режущего участка, показанного на Фиг. 3, повернутого в соответствии с ориентацией, показанной на Фиг. 1 и 3; и

Фиг. 6 представляет собой вид сбоку самого нижнего зуба, показанного на Фиг. 5.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0027] Со ссылкой на Фиг. 1 будут описаны типичные признаки торцевого фрезерного узла 10 типа, к которому относится настоящее изобретение. Торцевой фрезерный узел 10 содержит хвостовик 12 и головку 14.

[0028] Хвостовик 12 содержит задний торец 16 хвостовика, передний торец 18 хвостовика и периферийную поверхность 20 хвостовика.

[0029] Передний торец 18 хвостовика может быть выполнен с отверстием 22. Отверстие 22 может быть расположено по центру. Отверстие 22 может быть обеспечено внутренней резьбой 24.

[0030] Передний торец 18 хвостовика дополнительно может содержать обращенную вперед кольцевую поверхность 26 хвостовика. Кольцевая поверхность 26 хвостовика может окружать отверстие 22.

[0031] Хвостовик может иметь ось AS хвостовика, вдоль которой может быть измерена длина LSH хвостовика. Длина LSH хвостовика может быть обеспечена как стандартная длина для удержания в цанговом патроне (не показан).

[0032] Головка 14 может содержать задний торец 28 головки, передний торец 30 головки и периферийную поверхность 32 головки, продолжающуюся от заднего торца 28 головки до переднего торца 30 головки.

[0033] Головка 14 дополнительно содержит участок 34 для соединения с хвостовиком и режущий участок 36.

[0034] Участок 34 для соединения с хвостовиком может продолжаться от заднего торца 28 до пересечения 38 участка 34 для соединения с хвостовиком и режущего участка 36.

[0035] Участок 34 для соединения с хвостовиком может быть обеспечен наружной резьбой 40. В частности, участок 34 для соединения с хвостовиком может содержать нижний соединительный участок 42 и верхний соединительный участок 44. Верхний соединительный участок 44 может соединять нижний соединительный участок 42 и режущий участок 36. Наружная резьба 40 может быть обеспечена на нижнем соединительном участке 42. Верхний соединительный участок 44 предпочтительно может иметь форму усеченного конуса.

[0036] Режущий участок 36 может содержать кольцевую поверхность 46 режущего участка, окружающую участок 34 для соединения с хвостовиком. В частности, кольцевая поверхность 46 режущего участка окружает участок 34 для соединения с хвостовиком на пересечении 38.

[0037] Головка 14 может быть закреплена на хвостовике 12 с помощью внутренней и наружной резьб 24, 40, причем кольцевая поверхность 26 хвостовика прилегает к кольцевой поверхности 46 режущего участка.

[0038] Далее со ссылкой на Фиг. 2 и 3 будут описаны признаки, конкретно относящиеся к настоящему изобретению.

[0039] Через центр головки 14 в продольном направлении проходит центральная ось AR вращения, определяющая противоположные направления DF, DR вперед и назад по оси и противоположные вращательные предшествующее и последующее направления DP, DS, причем предшествующее направление DP представляет собой направление резания. Примерное направление DI внутрь показано для понимания, но следует понимать, что выражение «направление внутрь» в общем означает направление к центральной оси AR вращения. Подобным образом также показано направление DO наружу, которое следует в общем понимать как направление от центральной оси AR вращения. В дальнейшем используются комбинированные направления, например, «направление вперед и внутрь» и «направление назад и внутрь», которые определяют одно направление, полученное на основе комбинации составляющих обоих указанных направлений, хотя это необязательно точная биссектриса между двумя указанными направлениями.

[0040] Перпендикулярная плоскость PP расположена на переднем торце 30 головки (т.е. проходит на пересечении ее передней точки, которая в этом случае образована внутренними углами 60, первый передний угол обозначен ссылочной позицией 60A для дальнейшего объяснения) и проходит перпендикулярно центральной оси AR вращения.

[0041] Длина LC режущего участка может быть измерена параллельно центральной оси AR вращения. В частности, длина LC режущего участка может быть определена как продолжающаяся от пересечения 38 до переднего торца 30 головки (или, другими словами, до перпендикулярной плоскости PP).

[0042] Длина LS участка для соединения с хвостовиком может быть измерена параллельно центральной оси AR вращения. В частности, длина LS участка для соединения с хвостовиком может быть определена как продолжающаяся от заднего торца 28 до пересечения 38.

[0043] Диаметр DSC участка для соединения с хвостовиком (т.е. максимальный диаметр участка для соединения с хвостовиком) может быть меньше, чем диаметр DE режущего участка, измеряемый перпендикулярно центральной оси AR вращения. Предпочтительно диаметр DSC участка для соединения с хвостовиком может быть меньше, чем наименьший наружный диаметр DM режущего участка 36.

[0044] Общая длина LT может быть определена от заднего торца 28 головки до перпендикулярной плоскости PP.

[0045] Режущий участок 36 содержит множество выполненных за одно целое зубьев 50 (например, первый, второй, третий, четвертый, пятый и шестой зубья 50A, 50B, 50C, 50D, 50E, 50F) и множество стружечных канавок 52 (например, первую, вторую, третью, четвертую, пятую и шестую стружечные канавки 52A, 52B, 52C, 52D, 52E, 52F), чередующихся с множеством зубьев 50.

[0046] Также обратимся к Фиг. 4-6, зубья 50 и стружечные канавки 52 могут быть идентичными, как показано, поэтому нижеприведенное описание, относящееся к любому зубу или стружечной канавке, следует рассматривать как относящееся ко всем.

[0047] Первый зуб 50A может содержать заднюю кромку 54A, выпуклый криволинейный внешний угол 56A, главную режущую кромку 58A, выпуклый криволинейный внутренний угол 60A и скошенную режущую кромку 62A.

[0048] Задняя кромка 54A может продолжаться вдоль периферийной поверхности 32. Задняя кромка 54A может продолжаться в направлении DR, DI назад и внутрь от внешнего угла 56A.

[0049] Внешний угол 56A может быть соединен с задней кромкой 54A и содержит радиальную крайнюю точку 57A (Фиг. 3) режущего участка 36. Радиус ROC внешнего угла может иметь предпочтительное, но примерное значение 0,6 мм.

[0050] Главная режущая кромка 58A может быть соединена с внешним углом 56A и может продолжаться в направлении DF, DI вперед и внутрь от внешнего угла 56A. В случае, когда режущая кромка 58A является криволинейной в измеримой степени, предпочтительное, но примерное значение радиуса RCE режущей кромки может составлять 10 мм.

[0051] Внутренний угол 60A может быть соединен с главной режущей кромкой 58A.

[0052] Скошенная режущая кромка 62A может быть соединена с внутренним углом 60A и может продолжаться в направлении DF, DI назад и внутрь от внутреннего угла 60A.

[0053] В частности, первая точка 64A соединения (Фиг. 3) может быть образована в месте соединения главной режущей кромки 58A и внутреннего угла 60A, вторая точка 64B соединения может быть образована в месте соединения главной режущей кромки 58A и внешнего угла 56A.

[0054] Мнимая прямая линия LI может быть проведена между первой и второй точками 64A, 64B соединения и вместе с перпендикулярной плоскостью PP может образовывать угол α резания. В данном примере радиус RCE режущей кромки является настолько большим, что главная режущая кромка 58A по существу перекрывается с мнимой прямой линией LI.

[0055] Эффективная длина LE резания может быть определена от второй точки 64B соединения до перпендикулярной плоскости PP.

[0056] Каждый зуб 50 может быть расположен перед центром, как показано. Со ссылкой на Фиг. 2 головка 14 может поворачиваться до тех пор, пока радиальная линия LR не пересечет точку PI пересечения главной режущей кромки 58A, как показано в этом случае для первого зуба 50A. Точка PI пересечения совпадает с началом предполагаемой главной режущей кромки, т.е. со второй точкой 64B соединения. Следует отметить, что в точках вдоль главной режущей кромки 58A, расположенных ближе к центральной оси AR вращения, чем точка PI пересечения, главная режущая кромка 58A находится перед радиальной линией LR в предшествующем направлении DP (т.е. в направлении резания). Соответственно, при контакте стружки (не показана) с главной режущей кромкой 58A она выбрасывается из головки 14, причем основное направление схематически показано стрелкой, обозначенной ссылочной позицией 66 (которая в большей мере направлена в направлении DO наружу, чем в направлении DI внутрь).

[0057] На Фиг. 6 показан угол ϴ захода.

[0058] На переднем торце 30 может быть обеспечено охлаждающее отверстие 68.

[0059] Используем первую стружечную канавку 52A в качестве примера, во время выполнения торцевого фрезерования охлаждающая среда, выходящая из охлаждающего отверстия 68 (не показано), течет через смежные зубья (например, в направлении, показанном стрелкой 69), что может дополнительно содействовать выбрасыванию стружки (не показана), уже продвинутой в направлении, показанном стрелкой 66.

[0060] На Фиг. 4 показан угол H наклона винтовой линии. Хотя значения угла наклона винтовой линии для головки этого типа не ограничены, предпочтительный диапазон будет удовлетворять условию 10°≤H≤30°. Значения, близкие к 20°, считаются более предпочтительными.

[0061] Вернемся к Фиг. 3, следует отметить, что головка 14 обеспечена крепежной конструкцией 70 вдоль периферийной поверхности 32. Примерная крепежная конструкция 70 содержит две идентичные плоские выемки 72 на противоположных сторонах головки 14 (только одна из которых показана), которые выполнены с возможностью зацепления с гаечным ключом (не показан).

[0062] Поскольку крепежная конструкция 70 вдоль периферийной поверхности 32 головки может занимать некоторую часть длины режущего участка (т.е. для показанной крепежной конструкции 70 требуется длина LF крепежной конструкции), головка 14 может быть удлинена до большей длины LC режущего участка, чем, строго говоря, необходимо для целей теплопередачи или обработки (т.е. такое удлинение вместо этого будет облегчать установку головки 14 на хвостовик 12).

[0063] В показанном примере длина LC режущего участка и диаметр DE режущего участка равны и, следовательно, LDR=1,00.

Группа изобретений относится к обработке материалов резанием и может быть использована в конструкциях сменных фрезерных головок на операциях торцевого фрезерования. Сменная фрезерная головка выполнена с возможностью вращения вокруг центральной оси вращения. Головка включает в себя режущий участок и выполненный за одно целое резьбовой участок для соединения с хвостовиком, причем последний выполнен с возможностью соединения с хвостовиком. Отношение длины к диаметру, определенное как длина режущего участка, поделенная на диаметр режущего участка, удовлетворяет приведенному условию. Обеспечивается эффективная обработка при улучшенной конструкции. 2 н. и 18 з.п. ф-лы, 6 ил.

1. Сменная торцевая фрезерная головка, выполненная с возможностью вращения вокруг центральной оси AR вращения, определяющей противоположные направления DF, DR вперед и назад по оси и противоположные вращательные предшествующее и последующее направления DP, DS, причем предшествующее направление DP представляет собой направление резания, причем торцевая фрезерная головка содержит:

задний торец головки, передний торец головки и периферийную поверхность головки, продолжающуюся от заднего торца головки до переднего торца головки;

участок для соединения с хвостовиком, обеспеченный наружной резьбой и продолжающийся вперед от заднего торца головки;

режущий участок, выполненный за одно целое с участком для соединения с хвостовиком и продолжающийся вперед от участка для соединения с хвостовиком до переднего торца головки;

длину LC режущего участка, измеряемую параллельно центральной оси AR вращения; и

перпендикулярную плоскость PP, расположенную на переднем торце и продолжающуюся перпендикулярно центральной оси AR вращения;

причем режущий участок содержит:

множество выполненных за одно целое зубьев, причем каждый из зубьев содержит главную режущую кромку на переднем торце головки;

множество стружечных канавок, чередующихся с множеством зубьев; и

диаметр DE режущего участка;

отличающаяся тем, что отношение LDR длины к диаметру, определенное как длина LC режущего участка, поделенная на диаметр DE режущего участка, удовлетворяет условию: 0,3≤LDR≤1,00.

2. Торцевая фрезерная головка по п. 1, в которой отношение LDR длины к диаметру удовлетворяет условию: LDR≤0,90.

3. Торцевая фрезерная головка по п. 1 или 2, в которой отношение LDR длины к диаметру удовлетворяет условию: LDR≤0,40.

4. Торцевая фрезерная головка по п. 1, в которой отношение LDR длины к диаметру удовлетворяет условию: LDR=0,50±0,05

5. Торцевая фрезерная головка по любому из пп. 1-4, в которой центр тяжести головки находится в режущем участке.

6. Торцевая фрезерная головка по любому из пп. 1-5, в которой каждый зуб из множества зубьев расположен перед центром.

7. Торцевая фрезерная головка по любому из пп. 1-6, в которой в центре переднего торца головки обеспечено охлаждающее отверстие.

8. Торцевая фрезерная головка по любому из пп. 1-7, в которой каждый зуб из множества зубьев дополнительно содержит: заднюю кромку, продолжающуюся вдоль периферийной поверхности; выпуклый криволинейный внешний угол, соединенный с задней кромкой и содержащий радиальную крайнюю точку режущего участка; указанную главную режущую кромку, соединенную и продолжающуюся в направлении вперед и внутрь от внешнего угла; выпуклый криволинейный внутренний угол, соединенный с главной режущей кромкой; и скошенную режущую кромку, соединенную и продолжающуюся в направлении назад и внутрь от внутреннего угла.

9. Торцевая фрезерная головка по п. 8, в которой, если смотреть в направлении назад вдоль центральной оси AR вращения, каждый зуб из множества зубьев является выпукло-криволинейным по меньшей мере от внутреннего угла до внешнего угла.

10. Торцевая фрезерная головка по п. 8 или 9, в которой: главная режущая кромка является выпукло-криволинейной и имеет радиус режущей кромки; внешний угол имеет радиус внешнего угла; и радиус режущей кромки больше радиуса внешнего угла.

11. Торцевая фрезерная головка по п. 10, в которой радиус режущей кромки по меньшей мере в восемь раз больше радиуса внешнего угла.

12. Торцевая фрезерная головка по любому из пп. 8-11, в которой радиус внешнего угла меньше или равен 2 мм.

13. Торцевая фрезерная головка по любому из пп. 8-12, в которой задняя кромка продолжается в направлении назад и внутрь от внешнего угла.

14. Торцевая фрезерная головка по любому из пп. 8-13, в которой: первая точка соединения образована в месте соединения главной режущей кромки и внутреннего угла; вторая точка соединения образована в месте соединения главной режущей кромки и внешнего угла и мнимая прямая линия проходит между первой и второй точками соединения и вместе с перпендикулярной плоскостью образует угол α резания, удовлетворяющий условию: 10°≤α≤25°.

15. Торцевая фрезерная головка по любому из пп. 8-14, в которой угол Θ захода, образованный перпендикулярной плоскостью PP и центральной осью AR вращения, удовлетворяет условию: 10°≤Θ≤30°.

16. Торцевая фрезерная головка по любому из пп. 1-15, в которой на режущем участке вдоль периферийной поверхности головки образована крепежная конструкция и отношение LDR длины к диаметру удовлетворяет условию: 0,50≤LDR≤1,00.

17. Торцевая фрезерная головка по любому из пп. 1-16, в которой режущий участок содержит обращенную назад кольцевую поверхность режущего участка, окружающую участок для соединения с хвостовиком.

18. Торцевая фрезерная головка по любому из пп. 1-17, в которой множество зубьев включает в себя от 5 до 7 зубьев.

19. Торцевая фрезерная головка по п. 18, в которой множество зубьев включает в себя ровно 6 зубьев.

20. Торцевой фрезерный узел, содержащий: торцевую фрезерную головку по любому из пп. 1-19 и хвостовик; причем хвостовик содержит: задний торец хвостовика; передний торец хвостовика и периферийную поверхность хвостовика, продолжающуюся от заднего торца хвостовика до переднего торца хвостовика; причем передний торец хвостовика выполнен с отверстием, выполненным с возможностью приема участка для соединения с хвостовиком.

| WO 2015058881 A1, 30.04.2015 | |||

| Включающее приспособление к блокирующим и сигнализирующим устройствам рольгангов и других вспомогательных механизмов прокатных станов | 1937 |

|

SU53199A1 |

| Устройство для сушки металлической ленты | 1957 |

|

SU111472A1 |

| СВЕРЛО С РЕЖУЩЕЙ ГОЛОВКОЙ, УСТАНАВЛИВАЕМОЙ С ВОЗМОЖНОСТЬЮ РАСКРЕПЛЕНИЯ | 2005 |

|

RU2372172C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ВОЗДУХА | 2012 |

|

RU2487303C1 |

Авторы

Даты

2020-07-22—Публикация

2017-03-27—Подача