Изобретение относится к способу получения высокооктанового компонента автобензина и может быть использовано в нефтеперерабатывающей промышленности.

В настоящее время требования по качеству автобензинов в России определены техническим регламентом Таможенного союза (TP ТС 013/2011), в том числе содержание ароматических углеводородов для классов 4 и 5 (аналоги Евро-4, 5) ограничено на уровне не более 35 об. %, а бензола - не более 1 об. %. В то же время в отличие от стандарта Евро, данный регламент не определяет показатель октанового числа, который фактически зависит от спроса на различные марки автобензина. В 2012 году на российских НПЗ произведено 38,2 млн. тонн автобензинов, из них только 24,3% марки АИ-95 и 0,9% - АИ-98 (Мир нефтепродуктов. 2013. №4. С.41). В то же время согласно Генеральной схеме развития нефтяной отрасли в 2020 году по целевому варианту на НПЗ России будет произведено около 44 млн. тонн автобензинов, из них марки АИ-95 на уровне 50-80% (Мир нефтепродуктов. 2011. №4. С. 37).

Процесс каталитического риформинга бензиновых фракций является базовым для производства автобензинов. Процесс риформинга проводят в среде водорода при температурах 450-550°С и давлении до 4,0 МПа с использованием платиносодержащего катализатора (Маслянский Г.Н., Шапиро Р.Н. Каталитический риформинг бензинов. Л.: Химия, 1985). Средняя доля риформата в автобензинах на НПЗ России составляет 50% и достигает 70% на заводах, где отсутствует процесс каталитического крекинга. В результате основные характеристики риформата (октановое число, содержание ароматических углеводородов, в том числе бензола) определяют и качество товарного автобензина. Большинство установок риформинга в России эксплуатируются по технологии с неподвижным слоем катализатора и его периодической регенерацией в режиме жесткости с октановым числом по исследовательскому методу (ИМ), равным 95-97, при этом содержание ароматических углеводородов составляет 60-65 мас. %, а бензола - 2-6 мас. %. В то же время для обеспечения октанового числа товарного бензина на уровне 95 (ИМ) и более необходимо повышать октановое число риформата до уровня 98 (ИМ) и более при максимально возможном ограничении ароматических углеводородов, особенно бензола.

Повышение октанового числа риформата при сохранении требуемой длительности межрегенерационного цикла возможно при реализации технологии процесса с движущимся слоем катализатора и его непрерывной регенерацией (лицензиары - UOP (США) и Axens (Франция) (Нефтегазовые технологии. 2001. №3. С. 102). Данная технология обеспечивает жесткость процесса риформинга с октановым числом 100-105 (ИМ) при высоких выходах риформата и водорода, но при этом содержание ароматических углеводородов достигает 80-82 мас. %. Кроме того, для реализации подобного процесса характерны высокие капитальные и эксплуатационные затраты, а также зависимость от импортного оборудования и катализаторов.

Одним из направлений снижения ароматических углеводородов, в том числе бензола, в товарном автобензине является выделение из широкой бензиновой фракции н.к. - 180°С фракции 70-105°С и ее переработки в направлении гидроизомеризации. Данная фракция содержит преимущественно бензол и нафтены состава С6, а также гептаны и нафтены состава С7, которые в процессе классического риформинга превращаются преимущественно в бензол и толуол, а в процессе гидроизомеризации - в изопарафины и алкилциклопентановые углеводороды.

Известен способ гидроизомеризации фракции 70-105°С по технологии за проход при температурах 170-250°С, который обеспечивает октановое число продукта на уровне 70-74 (ИМ) и его выход - 89-91 мас. % при содержании ароматических углеводородов менее 0,2 мас. % (Мир нефтепродуктов. 2007. №7. С. 26-29).

Недостатком этого способа является низкое октановое число товарного автобензина (продукт смешения изомеризата, гидроизомеризата и риформата при переработке фракции 105-180°С), равное 89 (ИМ). При этом расчетное октановое число смеси гидроизомеризата и риформата составляет 90-91 (ИМ), что значительно ниже, чем октановое число риформата в процессе переработки широкой фракции 85-180°С, равное 95 (ИМ).

Известен также способ гидроизомеризации легких бензиновых фракций 70-105°С, содержащих C7-C8 парафины, который осуществляется при температурах 160-250°С, давлении 1,0-4,0 МПа и объемной скорости подачи сырья в пределах 1-5 ч-1 в двух реакторах с катализатором, содержащим 0,2-0,7 мас. % Pt (Pd, Ir) на оксидном носителе из композиции оксидов Al, Zr, W, Ti, Мn (Патент RU №2408659 от 10.01.2011). Полученный изомеризат фракционируют и рециркулируют низкооктановые углеводороды (н-парафины, монозамещенные изомеры и метилциклогексан) в газосырьевую смесь. В результате получают целевой продукт с октановым числом 84-88 (ИМ).

Недостатком данного способа является недостаточно высокое октановое число смешения изомеризата при переработке фракции 70-105°С и риформата при переработке фракции 105-180°С, которое совпадает с октановым числом риформата при переработке широкой фракции 85-180°С и составляет 95-96 (ИМ). Еще один недостаток вышеуказанного способа заключается в том, что риформат при переработке фракции 105-180°С в зависимости от качества сырья и условий процесса содержит бензол на уровне 1,0-1,5 мас. %

Другим направлением совершенствования технологии переработки бензиновых фракций является выделение и гидрооблагораживание легкой части риформата - фракции н.к. - 85°С, содержащей до 30-35 мас. % бензола.

Известен способ совместной переработки бензолсодержащей фракции риформата и прямогонной бензиновой фракции н.к. -85 в процессе изомеризации Penex™-Plus (лицензиар - UOP (США), который допускает содержание бензола в смеси до 10%, а углеводородов Су - до 15 об. % и обеспечивает практически полное удаление бензола (Химия и технология топлив и масел. 2008. №4. С. 5-8). В результате продукт смешения тяжелого риформата 85°С - к.к. и фракции н.к. - 85°С после гидроизомеризации содержит бензол в количестве 0,4 мас. % против 2,8 мас. % для исходного риформата. Октановое число полученного продукта составляет 98 (ИМ) против 96 (ИМ) для исходного риформата.

Недостатком данного способа является снижение глубины целевой реакции изомеризации парафинов в присутствии бензола и/или продуктов его гидрирования/гидроизомеризации - циклогексана и метилциклопентана по технологии процесса «за проход», а также значительное увеличение содержания метилциклопентана в продукте и его рецикла совместно с н-гексаном и метилпентанами в газосырьевую смесь, что также увеличивает эксплуатационные затраты процесса по технологии «за проход + ДИГ» (Нефтепереработка и нефтехимия. 2009. №1. С. 12-15).

Известен также способ получения высокооктанового бензина путем предварительной гидроочистки прямогонной бензиновой фракции н.к. -180°С, ректификации гидрогенизата с выделением легкокипящей, среднекипящей и тяжелокипящей фракций, изомеризации легкокипящей фракции н.к. -70°С и риформинга тяжелокипящей фракции 85-180°С с последующим выделением из риформата бензолсодержащей фракции н.к. -85°С. Далее бензолсодержащая фракция риформата смешивается с прямогонной фракцией 70-85°С и подвергается гидроизомеризации при температурах 260-290°С в присутствии платиноалюмоморденитного катализатора (Патент RU №2387699 от 27.04.2010). В результате продукт смешения тяжелого риформата и гидроизомеризата характеризуется октановым числом 95,7 против 94,2 (ИМ) для исходного риформата, при этом содержание ароматических углеводородов составляет 52 об. %, а бензола - 0,1 об. % против 57 и 5,2 об. %, соотвестственно. Дополнительный эффект связан с увеличением октанового числа легкой части продукта смешения (температура кипения до 100°С) до 82-83 (ИМ).

Наиболее близким к предлагаемому является способ получения высокооктанового компонента бензина путем выделения из риформата с ИОЧ 92,8 бензолсодержащей фракции 62-100°С и ее гидрооблагораживания при температурах 300-380°С, давлении 3,0 МПа и объемной скорости 4 ч-1 на катализаторе МоО3/ЦВМ/Аl2О3 (Нефтепереработка и нефтехимия. 2011. №1. С. 8-12, прототип). В процессе гидрооблагораживания протекают преимущественно реакции алкилирования бензола с получением гомологов С7-С10 и гидрокрекинга парафинов С6-С7, что приводит к увеличению октанового числа продукта до 82 против 58,5 для сырья. Выход целевого продукта составляет 63 мас. %, а содержание ароматических углеводородов возрастает до 50 мас. %, в том числе бензола - более 20 мас. %, поэтому требуется дополнительная стадия гидроизомеризации его легкой части для снижения содержания бензола до 3,8 мас. %. Целевой продукт готовят смешением фракции исходного риформата н.к. - 62°С, 100°С - к.к. и продукта процесса алкилирования-гидрокрекинга-гидроизомеризации в балансовом соотношении. В результате октановое число целевого продукта составляет 97 (ИМ), а содержание ароматических углеводородов 46 об. %, в том числе бензола - 0,8 об. %.

Недостатком данного способа является недостаточно высокое октановое число целевого продукта, высокое содержание бензола и протекание процесса гидрооблагораживания бензолсодержащей фракции в две стадии.

Задачей настоящего изобретения является повышение качества риформата путем увеличения его октанового числа до 99-105 (ИМ), при содержании ароматических углеводородов на уровне 47-54 об. %, а бензола - не более 0,2 об. %.

Указанная цель достигается следующим образом. Способ получения высокооктанового компонента бензина включает классический способ риформинга фракции 85-180°С по технологии процесса с неподвижным слоем катализатора и его периодической регенерацией при давлении 1,0-3,0 МПа, температурах 460-510°С в присутствии платинорениевого катализатора. Затем риформат подвергают ректификации с выделением бензолсодержащей фракции, выкипающей в интервалах температур начала кипения 65-70°С и конца кипения 100-105°С. Следует подчеркнуть, что расчетная температура начала кипения выделенной фракции обеспечивает извлечение бензола из риформата на уровне не менее 90%, и н-гексана - не менее 50%, а температура конца кипения - степень извлечения гептанов - не менее 90% при минимальном содержании толуола. В результате данная фракция содержит бензол в пределах 5-20 мас. %, гептаны -50-80 мас. %, н-гексан - 5-15 мас. % и толуол - до 10 мас. %. Полученную фракцию смешивают с водородсодержащим газом и подвергают гидроизомеризации при температурах 150-350°С, давлении 1,0-5,0 МПа, объемной скорости подачи сырья 0,5-5,0 ч-1 и мольном отношении водород/сырье 0,5-5,0. Продукт гидроизомеризации после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. В качестве кубового остатка выделяют концентрат метилциклогексана и направляют его на блок риформинга.

В процессе гидроизомеризации протекают реакции гидрирования бензола и толуола до циклогексана и метилциклогексана с последующей их изомеризацией до метилциклопентана и диметилциклопентанов соответственно. Кроме того, протекают реакции изомеризации н-парафинов и их монозамещенных изомеров, а также частично крекинг парафинов, преимущественно до пропана и бутанов. Целевой продукт получают смешением гидроизомеризата и оставшейся части риформата в балансовом отношении.

Отличительные признаки предлагаемого изобретения:

- выделение фракции из риформата с ИОЧ, равным 93-98 в пределах температур начала кипения 65-70°С и конца кипения 100-105°С из расчета максимального вовлечения в ее состав н-гексана, бензола и гептанов при минимальном содержании изогексанов и толуола;

- гидроизомеризация выделенной фракции риформата при температуре 150-350°С, давлении 1,0-5,0 МПа, объемной скорости подачи сырья 0,5-5,0 ч-1 и мольном отношении водород/сырье 0,5-5,0 с последующим выделением из продукта смеси концентрата н-гептана и метилгексанов и ее рециклом в газосырьевую смесь;

- состав катализатора для процесса гидроизомеризации.

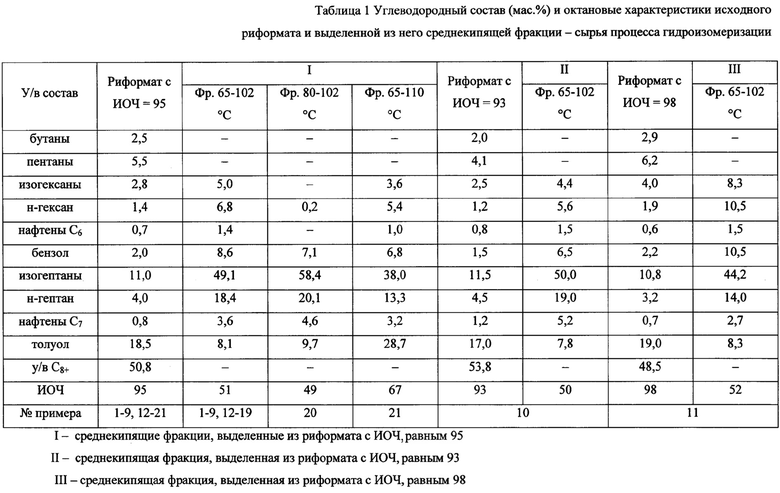

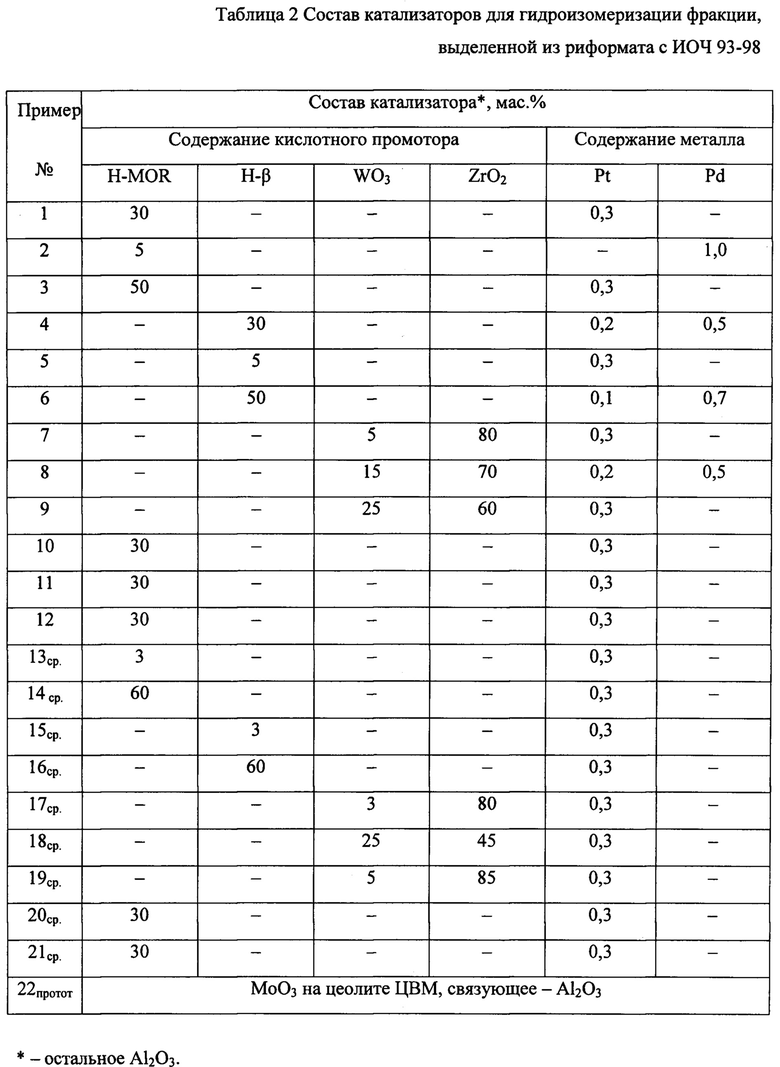

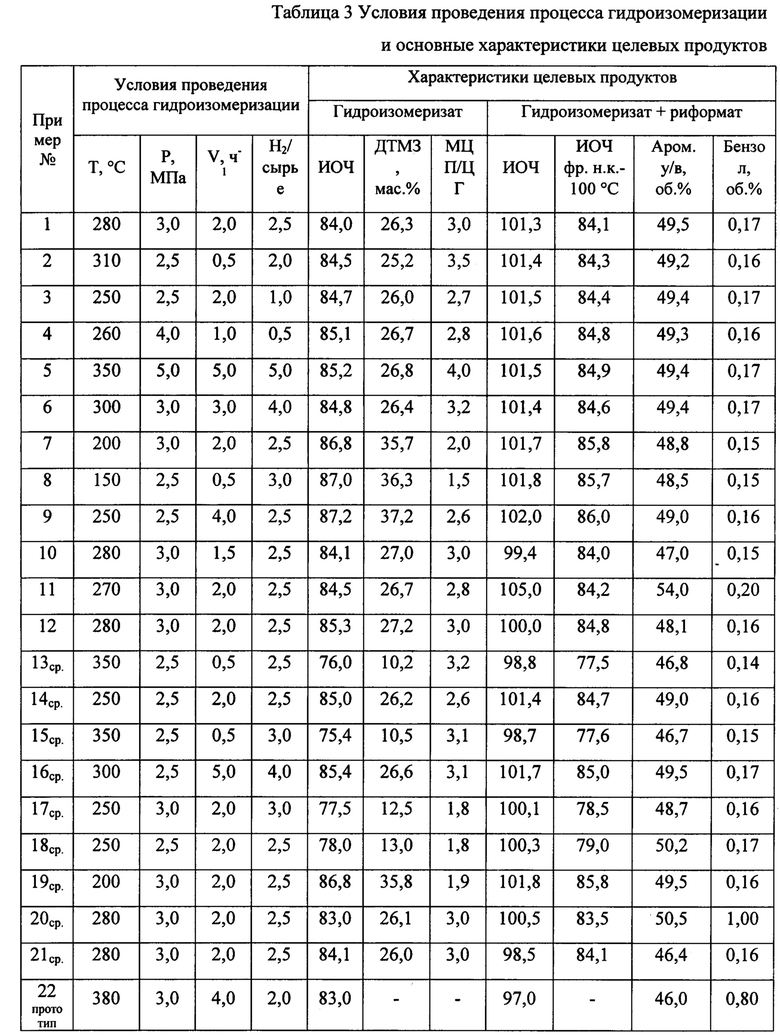

Углеводородный состав риформата и выделенной из него среднекипящей фракции представлен в таблице 1, состав катализатора процесса гидроизомеризации - в таблице 2, а условия проведения процесса гидроизомеризации и основные характеристики целевых продуктов - в таблице 3.

Ниже приведены примеры осуществления предлагаемого способа.

Пример 1. Прямогонную бензиновую фракцию 85-180°С перерабатывают в условиях процесса каталитического риформинга с получением риформата с ИОЧ, равным 95. Полученный риформат разделяют на три фракции: н.к. -65°С, 65-102°С и 102°С - к.к. в балансовом отношении 8/18/74 мас. %. Среднекипящую фракцию риформата 65-102°С, содержащую 6,8% н-гексана, 8,6% бензола, 67,5% гептанов и 8,1 мас. % толуола, направляют на блок гидроизомеризации, где при температуре 280°С, давлении 3,0 МПа, объемной скорости подачи сырья, равной 2,0 ч-1, и мольном отношении водород/сырье, равным 2,5, протекают реакции гидрирования бензола и толуола до нафтеновых углеводородов (преимущественно метилциклопентана и диметилциклопентанов соответственно), изомеризации н-гексана, н-гептана и их монозамещенных изомеров, а также гидрокрекинг гептанов до пропана и бутанов.

В качестве катализатора используется платина, нанесенная на смесь цеолита Н-морденита (H-MOR) и оксида алюминия.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ди- и триметилзамещенных изомеров гептана (ДТМЗ) в смеси гептанов в гидроизомеризате до фракционирования составляет 26,3 мас. %. Октановое число гидроизомеризата составляет 84,0 (ИМ), а отношение МЦП/ЦГ - 3,0. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 101,3 (ИМ), и содержанием ароматических углеводородов на уровне 49,5 об. %, в том числе бензола - 0,17 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 84,1 (ИМ).

Пример 2. Сырье процесса гидроизомеризации получают аналогично примеру 1.

Процесс гидроизомеризации протекает при температуре 310°С, давлении 2,5 МПа, объемной скорости подачи сырья, равной 0,5 ч-1, и мольном отношении водород/сырье, равным 2,0.

В качестве катализатора используется палладий, нанесенный на смесь цеолита Н-морденита и оксида алюминия.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 25,2 мас. %. Октановое число гидроизомеризата составляет 84,5 (ИМ), а отношение МЦП/ЦГ - 3,5. Целевой продукт – смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 101,4 (ИМ), и содержанием ароматических углеводородов на уровне 49,2 об. %, в том числе бензола - 0,16 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 84.3 (ИМ).

Пример 3. Сырье процесса гидроизомеризации получают аналогично примеру 1.

Процесс гидроизомеризации протекает при температуре 250°С, давлении 2,5 МПа, объемной скорости подачи сырья, равной 2,0 ч-1, и мольном отношении водород/сырье, равным 1,0.

В качестве катализатора используется платина, нанесенная на смесь цеолита Н-морденита и оксида алюминия.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 26,0 мас. %. Октановое число гидроизомеризата составляет 84,7 (ИМ), а отношение МЦП/ЦГ - 2,7. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 101,5 (ИМ), и содержанием ароматических углеводородов на уровне 49,4 об. %, в том числе бензола - 0,17 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 84.4 (ИМ).

Пример 4. Сырье процесса гидроизомеризации получают аналогично примеру 1.

Процесс гидроизомеризации протекает при температуре 260°С, давлении 4,0 МПа, объемной скорости подачи сырья, равной 1,0 ч-1, и мольном отношении водород/сырье, равным 0,5.

В качестве катализатора используются платина и палладий, нанесенные на смесь бета-цеолита (Н-β) и оксида алюминия.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 26,7 мас. %. Октановое число гидроизомеризата составляет 85,1 (ИМ), а отношение МЦП/ЦГ - 2,8. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 101,6 (ИМ), и содержанием ароматических углеводородов на уровне 49,3 об. %, в том числе бензола - 0,16 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 84,8 (ИМ).

Пример 5. Сырье процесса гидроизомеризации получают аналогично примеру 1.

Процесс гидроизомеризации протекает при температуре 350°С, давлении 5,0 МПа, объемной скорости подачи сырья, равной 5,0 ч-1, и мольном отношении водород/сырье, равным 5.

В качестве катализатора используется платина, нанесенная на смесь цеолита Н-β и оксида алюминия.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 26,8 мас. %. Октановое число гидроизомеризата составляет 85,2 (ИМ), а отношение МЦП/ЦГ - 4,0. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 101,5 (ИМ), и содержанием ароматических углеводородов на уровне 49,4 об. %, в том числе бензола - 0,17 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 84,9 (ИМ).

Пример 6. Сырье процесса гидроизомеризации получают аналогично примеру 1.

Процесс гидроизомеризации протекает при температуре 300°С, давлении 3,0 МПа, объемной скорости подачи сырья, равной 3,0 ч-1, и мольном отношении водород/сырье, равным 4.

В качестве катализатора используются платина и палладий, нанесенные на смесь цеолита Н-β и оксида алюминия.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 26,4 мас. %. Октановое число гидроизомеризата составляет 84,8 (ИМ), а отношение МЦП/ЦГ - 3,2. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 101,4 (ИМ), и содержанием ароматических углеводородов на уровне 49,4 об. %, в том числе бензола - 0,17 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 84,6 (ИМ).

Пример 7. Сырье процесса гидроизомеризации получают аналогично примеру 1.

Процесс гидроизомеризации протекает при температуре 200°С, давлении 3,0 МПа, объемной скорости подачи сырья, равной 2,0 ч-1, и мольном отношении водород/сырье, равным 2,5.

В качестве катализатора используется платина, нанесенная на смесь оксидов WO3, ZrO2 и Аl2O3.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 35,7 мас. %. Октановое число гидроизомеризата составляет 86,8 (ИМ), а отношение МЦП/ЦГ - 2,0. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 101,7 (ИМ), и содержанием ароматических углеводородов на уровне 48,8 об. %, в том числе бензола - 0,15 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 85,8 (ИМ).

Пример 8. Сырье процесса гидроизомеризации получают аналогично примеру 1.

Процесс гидроизомеризации протекает при температуре 150°С, давлении 2,5 МПа, объемной скорости подачи сырья, равной 0,5 ч-1, и мольном отношении водород/сырье, равным 3,0.

В качестве катализатора используются платина и палладий, нанесенные на смесь оксидов WO3, ZrO2 и Al2O3.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 36,3 мас. %. Октановое число гидроизомеризата составляет 87,0 (ИМ), а отношение МЦП/ЦГ - 1,5. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 101,8 (ИМ), и содержанием ароматических углеводородов на уровне 48,5 об. %, в том числе бензола - 0,15 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 85,7 (ИМ).

Пример 9. Сырье процесса гидроизомеризации получают аналогично примеру 1.

Процесс гидроизомеризации протекает при температуре 250°С, давлении 2,5 МПа, объемной скорости подачи сырья, равной 4,0 ч-1, и мольном отношении водород/сырье, равным 2,5.

В качестве катализатора используется платина, нанесенная на смесь оксидов WO3, ZrO2 и Аl2O3.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 37,2 мас. %. Октановое число гидроизомеризата составляет 87,2 (ИМ), а отношение МЦП/ЦГ - 2,6. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 102,0 (ИМ), и содержанием ароматических углеводородов на уровне 49,0 об. %, в том числе бензола - 0,16 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 86,0 (ИМ).

Пример 10. Прямогонную бензиновую фракцию 85-180°С перерабатывают в условиях процесса каталитического риформинга с получением риформата с ИОЧ, равным 93. Полученный риформат разделяют на три фракции: н.к. -5°С, 65-102°С, и 102°С - к.к. в балансовом отношении 8/20/72 мас. %. Среднекипящую фракцию риформата 65-102°С, содержащую 5,6% н-гексана, 6,5% бензола, 69,0% гептанов и 7,8 мас. % толуола, перерабатывают в процессе гидроизомеризации при температуре 280°С, давлении 3,0 МПа, объемной скорости подачи сырья, равной 1,5 ч-1, и мольном отношении водород/сырье, равным 2,5.

В качестве катализатора используется платина, нанесенная на смесь цеолита Н-морденита и оксида алюминия.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 27,0 мас. %. Октановое число гидроизомеризата составляет 84,1 (ИМ), а отношение МЦП/ЦГ - 3,0. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 99,4 (ИМ), и содержанием ароматических углеводородов на уровне 47,0 об. %, в том числе бензола - 0,15 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 84,0 (ИМ).

Пример 11. Прямогонную бензиновую фракцию 85-180°С перерабатывают в условиях процесса каталитического риформинга с получением риформата с ИОЧ, равным 98. Полученный риформат разделяют на три фракции: н.к. - 65°С, 65-102°С, и 102°С - к.к. в балансовом отношении 8/19/73 мас. %. Среднекипящую фракцию риформата 65-102°С, содержащую 10,5% н-гексана, 10,5% бензола, 58,2% гептанов и 8,3 мас. % толуола, перерабатывают в процессе гидроизомеризации при температуре 270°С, давлении 3,0 МПа, объемной скорости подачи сырья, равной 2,0 ч-1, и мольном отношении водород/сырье, равным 2,5.

В качестве катализатора используется платина, нанесенная на смесь цеолита Н-морденита и оксида алюминия.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 26,7 мас. %. Октановое число гидроизомеризата составляет 84,5 (ИМ), а отношение МЦП/ЦГ - 2,8. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 105,0 (ИМ), и содержанием ароматических углеводородов на уровне 54,0 об. %, в том числе бензола - 0,20 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 84,2 (ИМ).

Пример 12. Прямогонную бензиновую фракцию 85-180°С перерабатывают в условиях процесса каталитического риформинга с получением риформата с ИОЧ, равным 95. Полученный риформат разделяют на три фракции: н.к. - 65°С, 65-102°С, и 102°С - к.к. в балансовом отношении 8/19/73 мас. %. Среднекипящую фракцию риформата 65-102°С смешивают с прямогонной фракцией 70-85°С и перерабатывают в процессе гидроизомеризации при температуре 280°С, давлении 3,0 МПа, объемной скорости подачи сырья, равной 2,0 ч-1, и мольном отношении водород/сырье, равным 2,5.

В качестве катализатора используется платина, нанесенная на смесь цеолита Н-морденита и оксида алюминия.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 27,2 мас. %. Октановое число гидроизомеризата составляет 85,3 (ИМ), а отношение МЦП/ЦГ - 3,0. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 100,0 (ИМ), и содержанием ароматических углеводородов на уровне 48,1 об. %, в том числе бензола - 0,16 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 84,8 (ИМ).

Пример 13 (сравнительный). Сырье процесса гидроизомеризации получают аналогично примеру 1.

Процесс гидроизомеризации протекает при температуре 350°С, давлении 2,5 МПа, объемной скорости подачи сырья, равной 0,5 ч-1, и мольном отношении водород/сырье, равным 2,5. В качестве катализатора используется платина, нанесенная на смесь цеолита Н-морденита и оксида алюминия.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 10,2 мас. %. Октановое число гидроизомеризата составляет 76,0 (ИМ), а отношение МЦП/ЦГ - 3,2. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 98,8 (ИМ), и содержанием ароматических углеводородов на уровне 46,8 об. %, в том числе бензола - 0,14 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 77,5 (ИМ).

Пример 14 (сравнительный). Сырье процесса гидроизомеризации получают аналогично примеру 1.

Процесс гидроизомеризации протекает при температуре 250°С, давлении 2,5 МПа, объемной скорости подачи сырья, равной 2,0 ч-1, и мольном отношении водород/сырье, равным 2,5. В качестве катализатора используется платина, нанесенная на смесь цеолита Н-морденита и оксида алюминия.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 26,2 мас. %. Октановое число гидроизомеризата составляет 85,0 (ИМ), а отношение МЦП/ЦГ - 2,6. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 101,4 (ИМ), и содержанием ароматических углеводородов на уровне 49,0 об. %, в том числе бензола - 0,16 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 84,7 (ИМ).

Пример 15 (сравнительный). Сырье процесса гидроизомеризации получают аналогично примеру 1.

Процесс гидроизомеризации протекает при температуре 350°С, давлении 2,5 МПа, объемной скорости подачи сырья, равной 0,5 ч-1, и мольном отношении водород/сырье, равным 3,0. В качестве катализатора используется платина, нанесенная на смесь цеолита Н-β и оксида алюминия.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 10,5 мас. %. Октановое число гидроизомеризата составляет 75,4 (ИМ), а отношение МЦП/ЦГ - 3,1. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 98,7 (ИМ), и содержанием ароматических углеводородов на уровне 46,7 об. %, в том числе бензола - 0,15 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 77,6 (ИМ).

Пример 16 (сравнительный). Сырье процесса гидроизомеризации получают аналогично примеру 1.

Процесс гидроизомеризации протекает при температуре 300°С, давлении 2,5 МПа, объемной скорости подачи сырья, равной 5,0 ч-1, и мольном отношении водород/сырье, равным 4,0. В качестве катализатора используется платина, нанесенная на смесь цеолита Н-β и оксида алюминия.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 26,6 мас. %. Октановое число гидроизомеризата составляет 85,4 (ИМ), а отношение МЦП/ЦГ - 3,1. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 101,7 (ИМ), и содержанием ароматических углеводородов на уровне 49,5 об. %, в том числе бензола - 0,17 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 85,0 (ИМ).

Пример 17 (сравнительный). Сырье процесса гидроизомеризации получают аналогично примеру 1.

Процесс гидроизомеризации протекает при температуре 250°С, давлении 3,0 МПа, объемной скорости подачи сырья, равной 2,0 ч-1, и мольном отношении водород/сырье, равным 3,0. В качестве катализатора используется платина, нанесенная на смесь оксидов WO3, ZrO2 и Аl2O3.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 12,5 мас. %. Октановое число гидроизомеризата составляет 77,5 (ИМ), а отношение МЦП/ЦГ - 1,8. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 100,1 (ИМ), и содержанием ароматических углеводородов на уровне 48,7 об. %, в том числе бензола - 0,16 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 78,5 (ИМ).

Пример 18 (сравнительный). Сырье процесса гидроизомеризации получают аналогично примеру 1.

Процесс гидроизомеризации протекает при температуре 250°С, давлении 2,5 МПа, объемной скорости подачи сырья, равной 2,0 ч-1, и мольном отношении водород/сырье, равным 2,5.

В качестве катализатора используется платина, нанесенная на смесь оксидов WO3, ZrO2 и Аl2O3.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 13,0 мас. %. Октановое число гидроизомеризата составляет 78,0 (ИМ), а отношение МЦП/ЦГ - 1,7. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 100,3 (ИМ), и содержанием ароматических углеводородов на уровне 50,2 об. %, в том числе бензола - 0,17 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 79,0 (ИМ).

Пример 19 (сравнительный). Сырье процесса гидроизомеризации получают аналогично примеру 1.

Процесс гидроизомеризации протекает при температуре 200°С, давлении 3,0 МПа, объемной скорости подачи сырья, равной 2,0 ч-1, и мольном отношении водород/сырье, равным 2,5.

В качестве катализатора используется платина, нанесенная на смесь оксидов WO3, ZrO2 и Аl2O3.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ДТМЗ в смеси гептанов в гидроизомеризате до фракционирования составляет 35,8 мас. %. Октановое число гидроизомеризата составляет 86,8 (ИМ), а отношение МЦП/ЦГ - 1,9. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 102°С - к.к. характеризуется октановым числом, равным 101,8 (ИМ), и содержанием ароматических углеводородов на уровне 49,5 об. %, в том числе бензола - 0,16 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. -100°С) составляет 85,8 (ИМ).

Пример 20 (сравнительный). Прямогонную бензиновую фракцию 85-180°С перерабатывают в условиях процесса каталитического риформинга с получением риформата с ИОЧ, равным 95. Полученный риформат разделяют на три фракции: н.к. - 80°С, 80-102°С, и 102°С - к.к. в балансовом отношении 12/14/74 мас. % Среднекипящую фракцию риформата 80-102°С перерабатывают в процессе гидроизомеризации при температуре 280°С, давлении 3,0 МПа, объемной скорости подачи сырья, равной 2,0 ч-1, и мольном отношении водород/сырье, равным 2,5.

В качестве катализатора используется платина, нанесенная на смесь цеолита Н-морденита и оксида алюминия.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ди- и триметилзамещенных изомеров гептана (ДТМЗ) в смеси гептанов в гидроизомеризате до фракционирования составляет 26,1 мас. %. Октановое число гидроизомеризата составляет 83,0 (ИМ), а отношение МЦП/ЦГ - 3,0. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 80°С и 102°С - к.к. характеризуется октановым числом, равным 100,5 (ИМ), и содержанием ароматических углеводородов на уровне 50,5 об. %, в том числе бензола - 1,0 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 83,5 (ИМ).

Пример 21 (сравнительный). Прямогонную бензиновую фракцию 85-180°С перерабатывают в условиях процесса каталитического риформинга с получением риформата с ИОЧ, равным 95. Полученный риформат разделяют на три фракции: н.к. - 65°С, 65-110°С, и 110°С - к.к. в балансовом отношении 8/28/64 мас. %. Среднекипящую фракцию риформата 65-110°С перерабатывают в процессе гидроизомеризации при температуре 280°С, давлении 3,0 МПа, объемной скорости подачи сырья, равной 2,0 ч-1, и мольном отношении водород/сырье, равным 2,5.

В качестве катализатора используется платина, нанесенная на смесь цеолита Н-морденита и оксида алюминия.

Полученный продукт - гидроизомеризат - после стабилизации фракционируют с выделением низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь. Содержание ди- и триметилзамещенных изомеров гептана (ДТМЗ) в смеси гептанов в гидроизомеризате до фракционирования составляет 26,0 мас. %. Октановое число гидроизомеризата составляет 84,1 (ИМ), а отношение МЦП/ЦГ - 3,0. Целевой продукт - смесь гидроизомеризата и двух фракций риформата н.к. - 65°С и 110°С - к.к. характеризуется октановым числом, равным 98,5 (ИМ), и содержанием ароматических углеводородов на уровне 46,4 об. %, в том числе бензола - 0,16 об. %. Дополнительный показатель - октановое число легкой части целевого продукта (н.к. - 100°С) составляет 84,1 (ИМ).

Пример 22 (по прототипу). Прямогонную бензиновую фракцию 70-180°С перерабатывают в условиях процесса каталитического риформинга с получением риформата с ИОЧ, равным 92,8. Полученный риформат разделяют на три фракции: н.к. - 62°С, 62-100°С, и 100°С - к.к. в балансовом отношении 21/24,5/54,5 мас. %. Среднекипящую фракцию риформата 62-100°С перерабатывают в процессе алкилирования-гидроизомеризации-гидрокрекинга при температуре 380°С, давлении 3,0 МПа, объемной скорости подачи сырья, равной 4,0 ч-1, и мольном отношении водород/сырье, равным 2,0.

В качестве катализатора используют оксид молибдена, нанесенный на смесь цеолита ЦВМ и оксида алюминия.

Полученный продукт после стабилизации фракционируют с выделением низкооктановой бензолсодержащей фракции, которую далее подвергают гидроизомеризации в дополнительном реакторе при температуре 230°С и ОСПС - 3 ч-1 с использованием платиноалюмоморденитного катализатора. Целевой продукт процесса, полученный смешением фракции риформата н.к. - 62 и 100 - к.к., а также продуктом двухступенчатого процесса гидрооблагораживания фракции 62-100°С, имеет октановое число 97 ИМ при содержании ароматических углеводородов 46,0 об %., в том числе бензола - 0,8 об %.

Предлагаемый способ получения высокооктанового компонента бензина (примеры 1-12) обеспечивает получение целевого продукта с ИОЧ, равным 99-105 при содержании ароматических углеводородов на уровне 47-54 об. %, в том числе бензола - 0,15-0,20 об. %.

Данные показатели достигаются при заявленных способах подготовки сырья и осуществления условий процесса гидроизомеризации, а также состава катализаторов.

Например, увеличение температуры начала кипения сырья процесса гидроизомеризации от 65 до 80°С (пример 20) приводит к значительному увеличению содержания бензола в целевом продукте (до 1 об. %), а также к снижению октанового числа на 1-1,5 пункта. Увеличение температуры конца кипения сырья процесса гидроизомеризации (пример 21) от 105 до 110°С приводит к значительному увеличению содержания толуола и, как следствие, снижению октанового числа целевого продукта на два пункта.

Изменение состава катализатора за пределы оптимальных значений также приводит к ухудшению целевых показателей. Например, снижение содержания в катализаторе цеолитов Н-морденит или Н-β, а также WO3 до уровня менее 5 мас. % (примеры 13, 15, 17) приводит к снижению активности катализатора и, соответственно, к снижению октанового числа целевого продукта. Увеличение содержания цеолитов и ZrO2 выше заявленных пределов (примеры 14, 16, 19) не изменяет показатели процесса и является экономически нецелесообразным.

Таким образом, заявленный способ обеспечивает октановое число целевого продукта на уровне 99-105 (ИМ), что на 6-7 пунктов выше, чем у исходного риформата. При этом содержание ароматических углеводородов составляет 47-54 об. %, а бензола - 0,15-0,20 об. %. Дополнительным преимуществом является увеличение октанового числа легкой части целевого продукта (н.к. - 100°С), которое составляет 84-86 (ИМ).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВАЦИИ ПЛАТИНОМОРДЕНИТНОГО КАТАЛИЗАТОРА ГИДРОИЗОМЕРИЗАЦИИ БЕНЗОЛСОДЕРЖАЩИХ ФРАКЦИЙ | 2013 |

|

RU2529997C1 |

| Катализатор для процесса гидроизомеризации бензолсодержащих бензиновых фракций | 2021 |

|

RU2762251C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2012 |

|

RU2487161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО АВТОМОБИЛЬНОГО БЕНЗИНА | 2013 |

|

RU2524213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2008 |

|

RU2387699C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШИРОКОЙ БЕНЗИНОВОЙ ФРАКЦИИ | 2005 |

|

RU2289610C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1993 |

|

RU2043388C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ГИДРОИЗОМЕРИЗАЦИИ БЕНЗОЛА | 2005 |

|

RU2287369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 1998 |

|

RU2131909C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ, СОДЕРЖАЩИХ C-C ПАРАФИНОВЫЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2408659C1 |

Настоящее изобретение относится к способу получения высокооктанового компонента бензина и может быть использовано в нефтеперерабатывающей промышленности. Способ включает каталитический риформинг фракции 85-180°С, выделение из риформата низкооктановой бензолсодержащей фракции, гидроизомеризацию выделенной фракции или ее смеси с прямогонной гидроочищенной фракцией 70-85°С и смешение продукта с оставшейся частью риформата. При этом выделяют фракцию, содержащую преимущественно н-гексан, бензол и гептаны, в пределах температур начала кипения 65-70°С и конца кипения 100-105°С, гидроизомеризацию проводят при температуре 150-350°С, давлении 1,0-5,0 МПа, объемной скорости подачи сырья 0,5-5,0 ч-1 и мольном отношении водород/сырье 0,5-5,0 в присутствии катализатора с последующим выделением из продукта низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь, а полученный гидроизомеризат смешивают с оставшейся частью риформата с получением целевого продукта, при этом катализатор гидроизомеризации содержит, мас. %: платину и/или палладий 0,1-1,0, цеолит H-MOR или Н-β - 5-50 или оксиды WO3 и ZrO2 в количестве 5-25 и 50-80, соответственно, и оксид алюминия - остальное. Предлагаемый способ позволяет получить риформат с октановым числом 99-105 (ИМ) при содержании ароматических углеводородов 47-54 об. %, бензола – 0,15-0,20 об. %. 3 табл., 22 пр.

Способ получения высокооктанового компонента бензина, включающий каталитический риформинг фракции 85-180°С, выделение из риформата низкооктановой бензолсодержащей фракции, гидроизомеризацию выделенной фракции или ее смеси с прямогонной гидроочищенной фракцией 70-85°С и смешение продукта с оставшейся частью риформата, отличающийся тем, что выделяют фракцию, содержащую преимущественно н-гексан, бензол и гептаны, в пределах температур начала кипения 65-70°С и конца кипения 100-105°С, гидроизомеризацию проводят при температуре 150-350°С, давлении 1,0-5,0 МПа, объемной скорости подачи сырья 0,5-5,0 ч-1 и мольном отношении водород/сырье 0,5-5,0 в присутствии катализатора, с последующим выделением из продукта низкооктановой фракции, содержащей преимущественно н-гептан и метилгексаны, и ее рециклом в газосырьевую смесь, а полученный гидроизомеризат смешивают с оставшейся частью риформата с получением целевого продукта, при этом катализатор гидроизомеризации содержит, мас. %: платину и/или палладий 0,1-1,0, цеолит H-MOR или Н-β - 5-50 или оксиды WO3 и ZrO2 в количестве 5-25 и 50-80, соответственно, и оксид алюминия - остальное.

| Г.Л | |||

| Рабинович и др | |||

| Комбинированная переработка катализата риформинга с примененим цеолитсодержащих катализаторов | |||

| Нефтепереработка и нефтехимия, 2011, стр.8-12 | |||

| Способ получения высокооктанового бензина | 1990 |

|

SU1737000A1 |

| US 3502570 A1, 24.03.1970 | |||

| US 5294328 A1, 15.03.1994. | |||

Авторы

Даты

2017-12-26—Публикация

2016-11-24—Подача