Предпосылки создания изобретения

Катализаторы Циглера-Натты широко применяют для получения полиэтилена и сополимеров полиэтилена. Существует много вариантов и способов получения катализаторов Циглера-Натты, например, нанесение комплекса титана на твердый носитель, например, хлорид магния и/или оксид кремния. Получение катализаторов Циглера-Натты обходится довольно дешево, и они способны обеспечивать полимерные продукты с высокой производительностью.

Типичные продукты, получаемые с применением катализаторов Циглера-Натты, имеют распределение молекулярных масс (РММ) более чем примерно 2,0, более часто более чем примерно 3,0, и отношение текучести расплава (OTP), определяемое как I21/I2, составляющее от примерно 24 до примерно 28. Полиэтиленовые пленки, полученные из смол, приготовленных по реакции на катализаторах Циглера-Натты, известны превосходными вязкостными свойствами и прочностью на разрыв. Чтобы увеличить производительность при приготовлении этих полиэтиленовых пленок, обычно к смолам, полученным с применением катализаторов Циглера-Натты, добавляют полиэтилен низкой плотности высокого давления (ПЭНП) путем сухого смешивания до экструзии, что снижает нагрузку на двигатель и давление в экструдере, и может также улучшать стабильность пузыря для выдувных пленок, и снижать резонанс при вытяжке экструдата для литых пленок. ПЭНП можно также добавлять к линейному и по существу линейному полиэтилену (включая сополимеры полиэтилена) с целью увеличения прочности расплава и подавления резонанса при вытяжке экструдата. Повышенная прочность расплава особенно важна при получении толстолистовой выдувной пленки, конкретно когда требуется большой диаметр пузыря, например, при получении сельскохозяйственных пленок. Подавление резонанса при вытяжке экструдата особенно важно в процессах с литьем и экструзионным покрытием, в обоих этих случаях производительность по олефину ограничена появлением резонанса при вытяжке.

Применение полиэтилена низкой плотности высокого давления, однако, пагубно воздействует на большую часть физических свойств смол, полученных с использованием катализатора Циглера-Натты. Например, добавка полиэтилена низкой плотности высокого давления даже в таких низких количествах, как 4 мас. % может привести к тому, что сополимер этилена с гексеном будет обладать свойствами сополимера этилена с бутеном. Эти нежелательные последствия можно в определенной степени скорректировать путем увеличения калибра пленки и/или снижения индекса расплава смолы, полученной с использованием катализатора Циглера-Натты, однако оба этих подхода сводят к нулю выгоды для процесса, достигаемые добавлением полиэтилена низкой плотности высокого давления.

Следовательно, существует потребность в улучшенных катализаторах для получения сополимеров полиэтилена, имеющих значительно увеличенное распределение молекулярных масс, что выражается в OTP. Например, существует потребность в полимерных продуктах, которые имеют OTP более чем примерно 28, или более чем примерно 35, которые можно применять в составе композиций для пленок без необходимости смешивания с полиэтиленом низкого давления высокой плотности.

Краткое изложение сущности изобретения

В настоящем описании изложены способы получения катализаторов полимеризации олефинов и способы получения полимеров с применением таких катализаторов. Способ получения катализатора может включать соединение одного или более носителей с одним или более магнийсодержащим соединением при условиях реакции с получением первого прореагировавшего продукта. Одно или более хлорирующих соединений, выбранных из хлоридов алкилалюминия и хлорзамещенных силанов, можно соединить с первым прореагировавшим продуктом при условиях реакции с получением второго прореагировавшего продукта. Одно или более титансодержащих соединений, выбранных из алкоксидов титана и галогенидов титана, можно соединить со вторым прореагировавшим продуктом при условиях реакции с получением катализатора.

Способ получения полиэтилена может включать соединение этилена с катализатором Циглера-Натты в реакторе полимеризации при условиях, подходящих для получения полиэтилена. Полиэтилен может иметь распределение молекулярных масс (РММ) от примерно 4,5 до примерно 6,8, наклон деформационного упрочнения более чем примерно 0,75, что измеряют на основе оправки для измерения продольной вязкости (ОПВ), отношения текучести расплава (OTP) не менее 8,33+(4,17×РММ).

Краткое описание чертежей

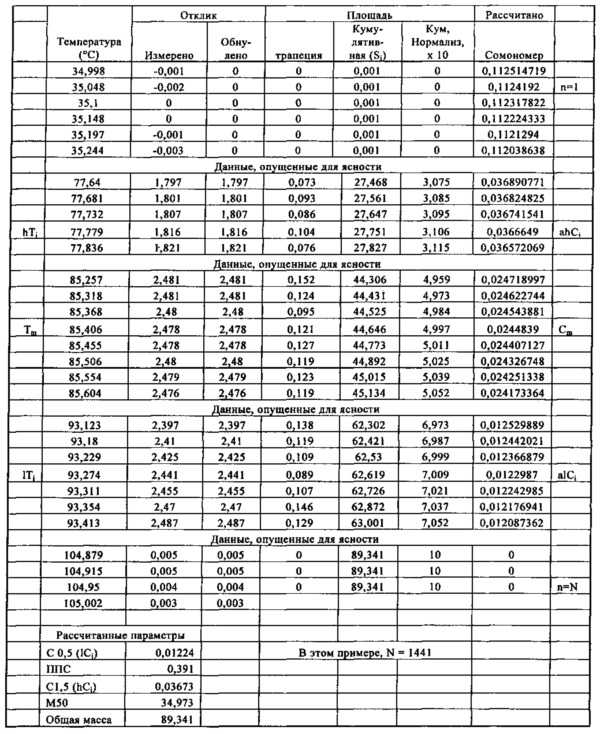

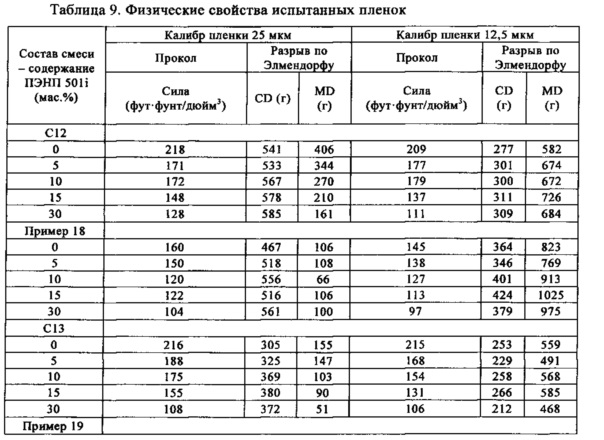

На фиг. 1 приведено графическое изображение данных кристаллизационного фракционного элюирования (КФЭ), использованных для расчета показателя полидисперсности сомономера (ППС) для примера 19.

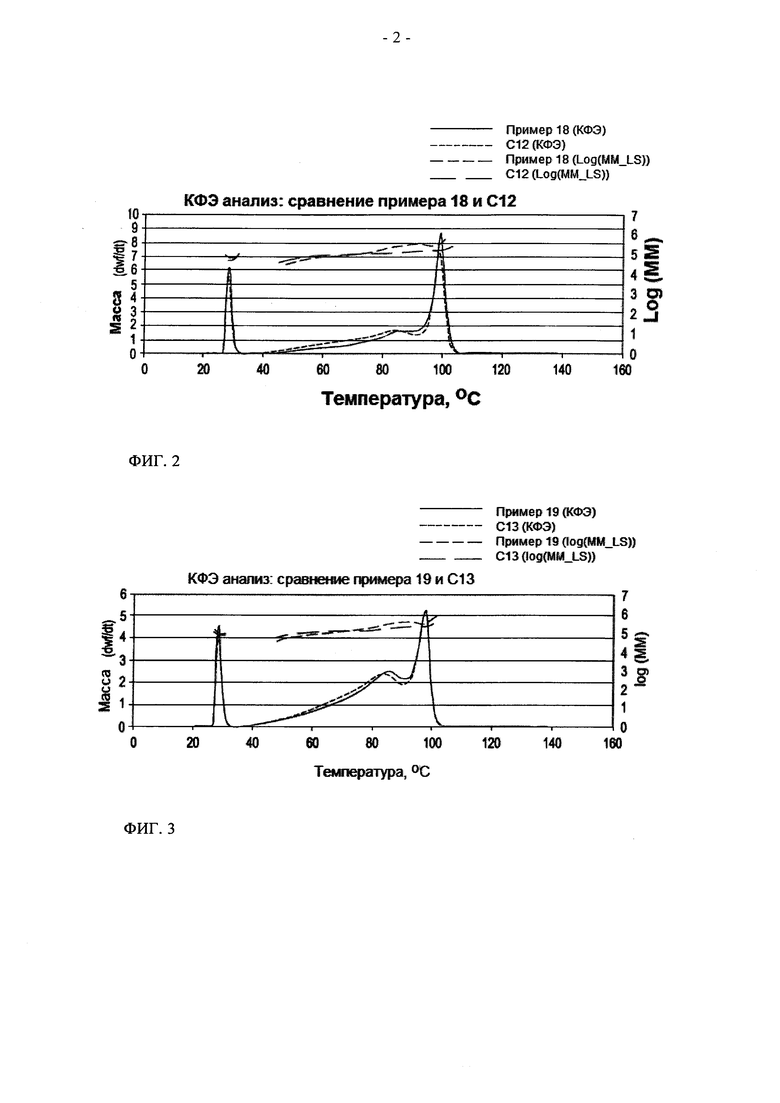

На фиг. 2 и 3 представлено графическое изображение сравнения данных КФЭ примера 18 с данными сравнительного примера С12, и данных КФЭ для примера 19 с данными для сравнительного примера С13, соответственно.

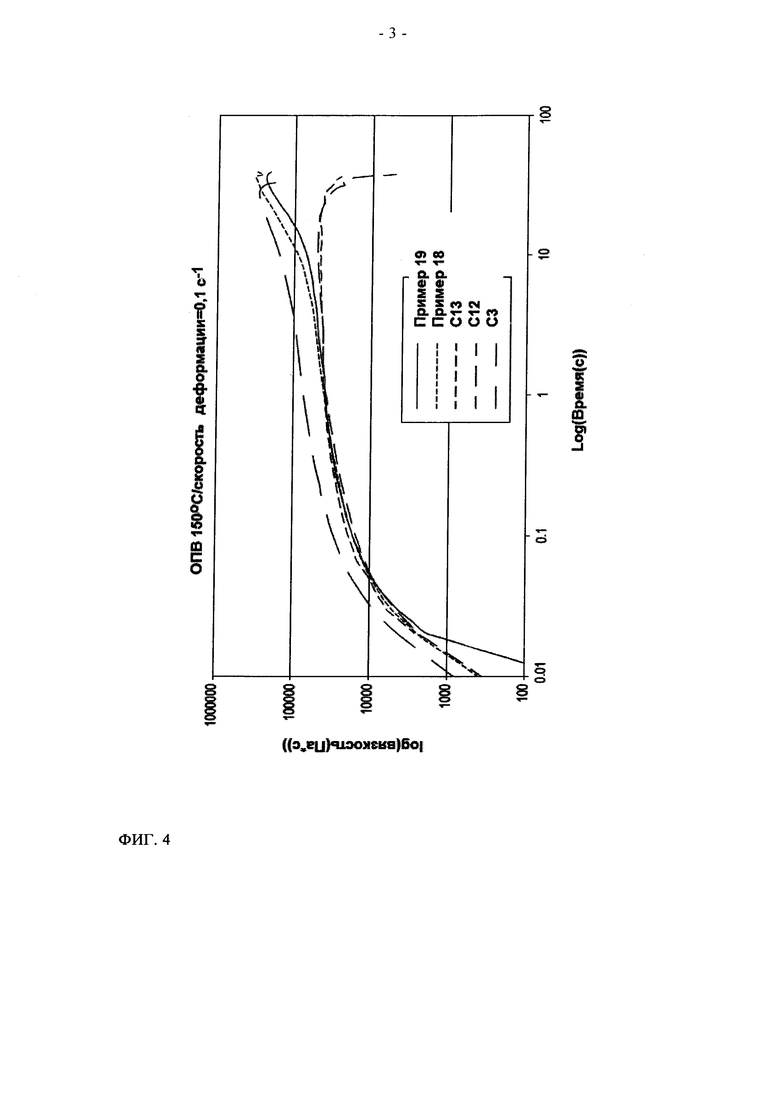

На фиг. 4 представлено графическое изображение скорости деформационного упрочнения (0,1 с-1) для примеров 18 и 19 и сравнительных примеров С12, С13 и С3.

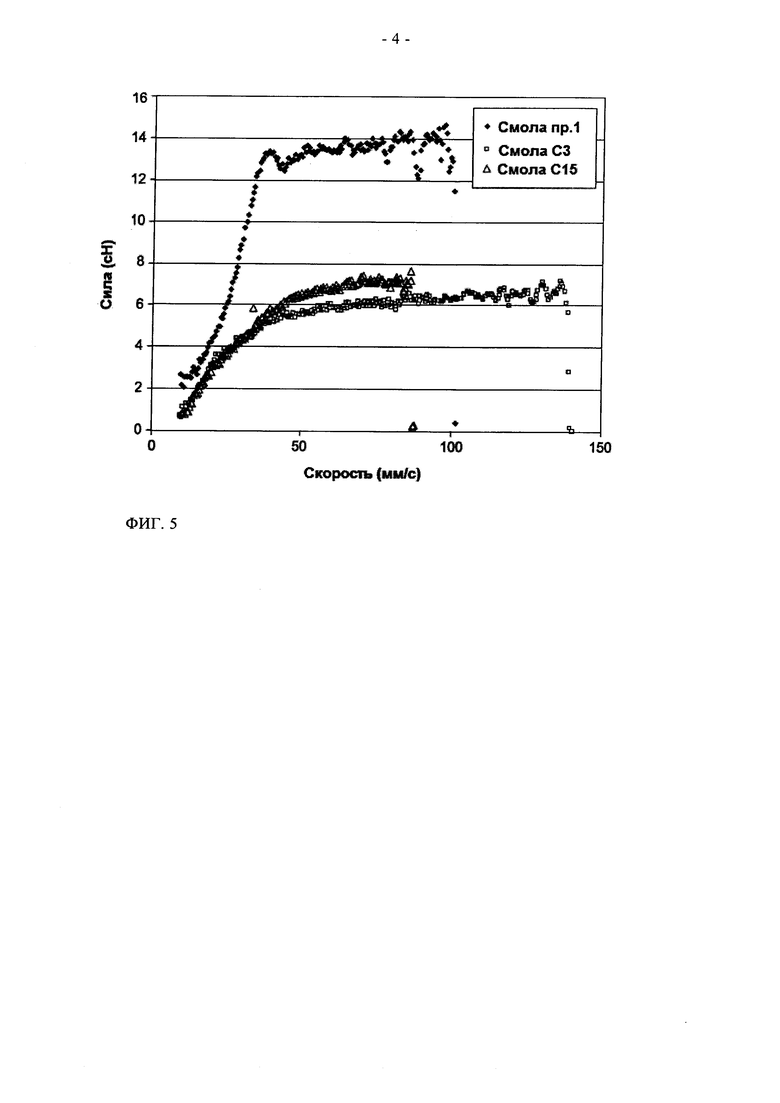

На фиг. 5 представлено графическое изображение прочности расплава для примера 1 и сравнительных примеров С3 и С15.

Подробное изложение сущности изобретения

В настоящем описании описаны способы получения катализатора полимеризации олефина. Способ может включать соединение одного или более носителей с одним или более магнийсодержащих соединений в условиях реакции с получением первого прореагировавшего продукта. Первый прореагировавший продукт можно затем соединить с одним или более хлорирующих соединений, выбранных из одного или более хлоридов алкилалюминия, одного или более хлорзамещенных силанов, и комбинаций перечисленного с получением второго прореагировавшего продукта. Второй прореагировавший продукт можно затем соединить с одним или более титансодержащих соединений, выбранных из одного или более алкоксидов титана, одного или более галогенидов титана, и комбинаций перечисленного, в условиях реакции с получением катализатора полимеризации.

В некоторых предпочтительных вариантах способ может включать соединение одного или более носителей с одним или более магнийсодержащим соединением при условиях реакции с получением первого прореагировавшего продукта; соединение одного или более хлоридов алкилалюминия с первым прореагировавшим продуктом в условиях реакции с получением второго прореагировавшего продукта; и соединение одного или более алкоксидов титана со вторым прореагировавшим продуктом при условиях реакции с получением катализатора полимеризации.

В некоторых предпочтительных вариантах способ может включать соединение одного или более носителей с одним или более магнийсодержащих соединений в реакционных условиях с получением первого прореагировавшего продукта; соединение одного или более хлорзамещенных силанов с первым прореагировавшим продуктом при реакционных условиях с получением второго прореагировавшего продукта; и соединение одного или более галогенидов титана со вторым прореагировавшим продуктом при условиях реакции с получением катализатора.

В описанных выше способах один или более носителей и одно или более магнийсодержащих соединений можно соединить друг с другом в присутствии одного или более разбавителей. Например, магнийсодержащее соединение и носитель можно соединять друг с другом в присутствии одного или более ароматических углеводородов, одного или более циклоалканов или любой комбинации перечисленного.

В описанных выше способах первый прореагировавший продукт и одно или более хлорирующих соединений можно соединять друг с другом в присутствии одного или более разбавителей.

Дополнительно второй прореагировавший продукт и одно или более титансодержащих соединений можно соединять друг с другом в присутствии одного или более разбавителей. Например, второй прореагировавший продукт и одно или более титансодержащих соединений можно соединять друг с другом в присутствии одного или более разбавителей для обеспечения катализатора, смешанного с одним или более разбавителей. В таком предпочтительном варианте способ получения катализатора полимеризации может дополнительно включать последующее удаление одного или более разбавителей из катализатора с обеспечением высушенного катализатора в виде порошка.

Катализаторы, полученные способами, описанными в настоящем описании, могут по существу не содержать донорных соединений. Например, катализатор может по существу не содержать донорных соединений, выбранных из группы, включающей спирты, тиолы, амины, фосфины, простые эфиры, кетоны и сложные эфиры.

В некоторых предпочтительных вариантах один или более носителей и одно или более магнийсодержащих соединений можно соединять друг с другом при температуре от примерно 20 до примерно 120°C, и смешивать в течение времени в интервале от примерно 30 минут примерно до 24 часов с получением первого прореагировавшего продукта. Одно или более хлорирующих соединений и первый прореагировавший продукт можно затем соединять друг с другом при температуре от примерно 20 до примерно 120°C, и смешивать в течение времени в интервале от примерно 30 минут до примерно 24 часов с получением второго прореагировавшего продукта. Одно или более титансодержащих соединений и второй прореагировавший продукт можно затем соединить друг с другом при температуре от примерно 20 до примерно 120°C и смешивать в течение времени в интервале от примерно 30 минут до примерно 24 часов с получением катализатора полимеризации.

Описанные выше катализаторы полимеризации можно соединить с этиленом в реакторе полимеризации при условиях, подходящих для получения полиэтилена, имеющего улучшенные свойства. Полиэтилен может представлять собой гомополимер, или он может представлять собой сополимер, полученный из этилена и одного или более C3-20альфа-олефиновых сомономеров, или может представлять собой сополимер на основе этилена и одного или более C3-C20альфа-олефиновых сомономеров.

Полиэтилен может иметь распределение молекулярных масс (РММ), составляющее от примерно 4,5 до примерно 6,8; наклон деформационного упрочнения более чем примерно 0,75, что измеряют на основе оправки для измерения продольной вязкости (ОПВ); и отношение потока расплава (I21/I2) не менее 8,33+(4,17×РММ). Полиэтилен может также содержать разветвления с длинной цепью (РДЦ) в количестве более чем примерно 0,01 на 1000 атомов углерода и менее чем примерно 0,05 на 1000 атомов углерода. В особенно предпочтительных вариантах разветвления с длинной цепью могут включать более 6 атомов углерода. Полиэтилен может также иметь индекс гомогенности сомономера (ИГС) менее чем примерно 0,5.

Полиэтилен может иметь плотность не менее 0,945 г/см3, и прочность расплава не менее а×(3,7463×ехр(-1,485×log(ИР))), в этой формуле а равно 1,5, или 1,75, или 1,9.

Полиэтилен может иметь плотность не более 0,945 г/см3, и прочность расплава не менее а×(3,7463×ехр(-1,485×log(ИР))), в этой формуле а равно 1,2, или 1,5, или 1,9.

Носитель

В настоящем описании выражения «носитель», или «подложка» применяют взаимозаменяемо, они относятся к любому материалу носителя или комбинации материалов носителя. Носитель может представлять собой или включать один или более пористых материалов, например, тальк, неорганические оксиды и неорганические хлориды. Другие носители могут представлять собой или включать полимерные материалы, например, полистирол, функционализированные или сшитые органические полимеры, например, полиолефины на основе полистирола и дивинилбензола, или другие полимерные соединения, или любой другой органический или неорганический материал носителя, или смеси перечисленного. Носитель может представлять собой аморфный материал, кристаллический материал, или смесь аморфного и кристаллического материала. Иллюстративные неорганические оксиды могут включать один или более оксидов металлов групп 2, 3, 4, 5, 12, 13 или 14. Например, неорганический оксид может включать, но не ограничивается перечисленным, оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид бора, оксид цинка, оксид магния или любую комбинацию перечисленного. Иллюстративные комбинации неорганических оксидов могут включать, но не ограничиваются перечисленным, оксид алюминия - оксид кремния, оксид кремния - оксид титана, оксид алюминия - оксид кремния - оксид титана, оксид алюминия - оксид циркония, оксид алюминия - оксид титана и подобные. В по меньшей мере одном примере носитель может представлять собой или включать оксид алюминия, оксид кремния или комбинацию перечисленного. В настоящем описании все ссылки на Периодическую таблицу элементов и ее группы сделаны на новую редакцию, опубликованную в "Hawley's Condensed Chemical Dictionary," тринадцатое издание, John Wiley & Sons, Inc., (1997) (воспроизводится в настоящем описании с разрешения ИЮПАК), если не сделана ссылка на предыдущий одобренный ИЮПАК вид Таблицы, в котором применяют римские цифры (приведен в том же издании), или если не указано иное.

Носитель может включать одну или более гидроксильных групп, например, носитель, содержащий оксид кремния, может включать силанольные группы (Si-OH) в составе носителя или на его поверхности. Гидроксильные группы могут присутствовать в количестве, составляющем от таких низких содержаний, как примерно 0,1 миллимолей (ммоль), примерно 0,2 ммоль, примерно 0,3 ммоль, примерно 0,4 ммоль, или примерно 0,5 ммоль, до таких высоких содержаний, как примерно 1 ммоль, примерно 2 ммоль, примерно 3 ммоль, примерно 4 ммоль, или примерно 5 ммоль в расчете на грамм носителя. Например, гидроксильные группы могут присутствовать в количестве от примерно 0,3 до примерно 5 ммоль, от примерно 0,5 до примерно 2 ммоль, от примерно 0,5 до примерно 0,9 ммоль, или от примерно 0,6 до примерно 1 ммоль в расчете на грамм носителя. Если число гидроксильных групп, присутствующих на носителе, больше желаемого количества, избыток гидроксильных групп можно удалить путем нагревания носителя в течение достаточного времени при достаточно высокой температуре. Например, относительно малое число гидроксильных групп можно удалить путем нагревания носителя до температуры от примерно 150 до примерно 250°C, в то время как относительно большое число гидроксильных групп можно удалить путем нагревания при температурах от примерно 500 до примерно 800°C, или от примерно 550 до 650°C. Носитель можно нагревать в течение времени, составляющего, например, от примерно 1 до примерно 20 часов, или от примерно 4 до примерно 16 часов. Концентрацию поверхностных гидроксильных групп в оксиде кремния можно определить так, как описано в статье J.B. Peri и A.L. Hensley, Jr., J. Phys. Chem., т. 72, №8, с. 2926 (1968). Альтернативные нагреванию носителя способы удаления по меньшей мере части гидроксильных групп могут включать химические способы. Например, желаемую часть гидроксильных групп можно удалить по реакции с химическим агентом, например, реагирующим с гидроксильными группами алюминийорганическим соединением, например, триэтилалюминием.

В носителях, которые включают два или более неорганических оксидов, соотношение содержания одного оксида по отношению к другому может быть любым. Например, носитель для катализатора на основе оксида алюминия - оксида кремния может включать от примерно 1 до примерно 99 мас. % оксида алюминия, в расчете на общее количество оксида алюминия и оксида кремния. В другом примере носитель для катализатора на основе оксида кремния - оксида алюминия может содержать оксид алюминия в концентрации от примерно 2 мас. %, примерно 5 мас. %, примерно 15 мас. %, или примерно 25 мас. %, до примерно 50 мас. %, примерно 60 мас. %, примерно 70 мас. %, или примерно 90 мас. %, в расчете на общее содержание оксида алюминия и оксида кремния. Смешанный носитель на основе неорганических оксидов можно получить с применением любого подходящего способа. Например, носитель на основе оксида кремния можно получать смешиванием, контактированием или соединением иным способом с одним или более соединений алюминия с получением смеси носителя на основе оксида кремния и соединения (соединений) алюминия. В другом примере носитель на основе оксида кремния можно смешивать с одним или более соединений алюминия в водном и/или спиртовом растворе и высушить с получением смеси носителя на основе оксида кремния и соединения (соединений) алюминия. Подходящие спирты могут включать, но не ограничиваются перечисленным, спирты, содержащие от 1 до 5 атомов углерода, а также смеси или комбинации перечисленного. Например, спирт может представлять собой или включать метанол, этанол, пропан-1-ол, пропан-2-ол и подобные. Подходящие соединения алюминия могут включать, но не ограничиваются перечисленным, моноацетат алюминия ((HO)2AlC2H3O2), диацетат алюминия (HOAl(C2H3O2)2) и триацетат алюминия (Al(C2H3O2)3), гидроксид алюминия (Al(OH)3), гидроксидиацетат алюминия (Al(OAc)2OH), триацетилацетонат алюминия, фторид алюминия (AlF3), гексафторалюминат натрия (Na3AlF6), или любую комбинацию перечисленного.

Смесь носителя на основе оксида кремния и соединения (соединений) алюминия можно нагревать (прокаливать) в присутствии одного или более инертных газов, окислителей, восстанавливающих газов, или в любом порядке/комбинации перечисленного с получением носителя для катализатора на основе оксида алюминия - оксида кремния. В настоящем описании выражение «окислитель» может включать, но не ограничивается перечисленным, воздух, кислород, очень чистый воздух, смеси кислорода с инертными газами, или любую комбинацию перечисленного. Инертные газы могут включать, но не ограничиваются перечисленным, азот, гелий, аргон или комбинации перечисленного. Восстанавливающие газы могут включать, но не ограничиваются перечисленным, водород, монооксид углерода или комбинации перечисленного.

Смесь носителя на основе оксида кремния и соединения (соединений) алюминия можно нагревать до первой температуры в атмосфере азота или другого инертного газа. После нагревания до первой температуры подачу газообразного азота можно прекратить, и подать один или более окислителей, а температуру можно повысить до второй температуры. Например, смесь носителя на основе оксида кремния и соединения (соединений) алюминия можно нагревать в инертной атмосфере до температуры примерно 200°C, можно ввести окислитель, и смесь затем можно нагреть до температуры от примерно 450 до примерно 1500°C с получением носителя для катализатора, включающего оксид алюминия - оксид кремния. Вторая температура может составлять от примерно 250°C, примерно 300°C, примерно 400°C или примерно 500°C до примерно 600°C, примерно 650°C, примерно 700°C, примерно 800°C, или примерно 900°C. Например, вторая температура может составлять от примерно 400 до примерно 850°C, от примерно 800 до примерно 900°C, от примерно 600 до примерно 850°C, или от примерно 810 до примерно 890°C. Смесь носителя на основе оксида кремния и соединения (соединений) алюминия можно нагревать и выдерживать при второй температуре в течение времени, составляющего от примерно 1 минуты до примерно 100 часов. Например, смесь носителя на основе оксида кремния и соединения (соединений) алюминия можно нагревать и выдерживать при второй температуре в течение времени, составляющего от примерно 30 мин, примерно 1 ч, или примерно 3 ч, до примерно 10 ч, примерно 20 ч, или примерно 50 ч. В одном или более предпочтительных вариантов смесь носителя на основе оксида кремния и соединения (соединений) алюминия можно нагревать от температуры окружающей среды до второй или более высокой температуры без нагревания до промежуточной или первой температуры. Смесь носителя на основе оксида кремния и соединения (соединений) алюминия можно нагревать сначала в атмосфере азота или другого инертного газа, а затем ее можно модифицировать так, чтобы она включала один или более окислителей, или атмосфера может представлять собой или включать один или более окислителей при начальном нагревании от температуры окружающей среды.

Носитель можно смешивать, осуществлять его контакт или иным образом комбинировать с одним или более источников галогеновых ионов, сульфат-ионов, или комбинацией анионов с получением носителя для катализатора на основе неорганического оксида и смеси анионов, который можно нагревать или прокаливать с получением подходящего носителя. Носитель можно подвергать контакту с бромом, фтором, хлором, соединениями, содержащими бром, фтор и/или хлор, или любой комбинацией перечисленного. Подходящие носители могут включать, но не ограничиваются перечисленным, бромированный оксид кремния, бромированный оксид кремния - оксид титана, фторированный оксид кремния, фторированный оксид кремния - оксид алюминия, фторированный оксид кремния - оксид циркония, фторированный хлорированный оксид кремния, фторированный оксид кремния - оксид титана, хлорированный оксид кремния, сульфатированный оксид кремния или любую комбинацию перечисленного. Носитель можно также обрабатывать одним или более ионов металлов в дополнение или вместо одного или более источников галогенид-ионов и/или источников сульфат-ионов. Иллюстративные ионы металлов могут включать, но не ограничиваются перечисленным, медь, галлий, молибден, серебро, олово, вольфрам, ванадий, цинк, или любую комбинацию перечисленного. Подходящие активированные носители могут включать описанные и обсуждаемые в публикации PCT WO 2011/103402.

Средний размер частиц носителя может составлять от примерно 0,1 мкм, примерно 0,3 мкм, примерно 0,5 мкм, примерно 1 мкм, примерно 5 мкм, примерно 10 мкм, или примерно 20 мкм, до примерно 50 мкм, примерно 100 мкм, примерно 200 мкм, или примерно 500 мкм. Средний размер пор носителя может составлять от примерно 10 до примерно 1000 Å, предпочтительно от примерно 50 до примерно 500 Å, и более предпочтительно от примерно 75 до примерно 350 Å. Объем пор носителя может составлять от примерно 0,01 см3/г, примерно 0,1 см3/г, примерно 0,8 см3/г, или примерно 1 см3/г, до примерно 2 см3/г, примерно 2,5 см3/г, примерно 3 см3/г, или примерно 4 см3/г. Внутреннюю пористость носителя можно определить по методике, которую называют методикой БЭТ, она описана S. Brunauer, P. Emmett и Е. Teller в Journal of the American Chemical Society, 60, c. 209-319 (1938). Удельная поверхность носителя может составлять от примерно 1 м2/г, примерно 50 м2/г, или примерно 100 м2/г до примерно 400 м2/г, примерно 500 м2/г, или примерно 800 м2/г. Удельную поверхность носителя можно измерять в соответствии с упомянутой выше методикой БЭТ, с применением стандартизованного способа, описанного в Британских Стандартах British Standards BS 4359, т. 1, (1969).

Подходящие доступные в продаже носители на основе оксида кремния могут включать, но не ограничиваются перечисленным, ES757, ES70 и ES70W, которые поставляются фирмой PQ Corporation. Подходящие доступные в продаже носители на основе оксида кремния - оксида алюминия могут включать, но не ограничиваются перечисленным, SIRAL® 1, SIRAL® 5, SIRAL® 10, SIRAL® 20, SIRAL® 28М, SIRAL® 30 и SIRAL® 40, они поставляются SASOL®, а также Davison 948, Davison 952 и Davison 955, они поставляются фирмой W.R. Grace & Co.

Подходящие носители могут быть такими, как описано в патентах US 4173547; 4701432; 4808561; 4912075; 4925821; 4937217; 5008228; 5238892; 5240894; 5332706; 5346925; 5422325; 5466649; 5466766; 5468702; 5529965; 5554704; 5629253; 5639835; 5625015; 5643847; 5665665; 5698487; 5714424; 5723400; 5723402; 5731261; 5759940; 5767032 b 5770664; а также в WO 95/32995; WO 95/14044; WO 96/06187 и WO 97/02297.

Магнийсодержащее соединение

Одно или более магнийсодержащих соединений можно представить формулой R1-Mg-R2, в которой R1 и R2 независимо выбирают из группы, включающей гидрокарбильные группы и атомы галогенов. Подходящие гидрокарбильные группы могут включать, но не ограничиваются перечисленным, алкильные группы, арильные группы и алкоксильные группы. Алкильные группы и/или алкоксильные группы могут включать от 1 до 12 атомов углерода, или от 1 до 10 атомов углерода, или от 1 до 8 атомов углерода, или от 1 до 6 атомов углерода, или от 1 до 4 атомов углерода. Арильные группы могут включать от 6 до 12 атомов углерода, или от 6 до 10 атомов углерода, или от 6 до 8 атомов углерода. Подходящие галогены могут включать фторид, хлорид и бромид.

Иллюстративные магнийсодержащие соединения могут включать, но не ограничиваются перечисленным, диалкилмагниевые соединения, дициклоалкилмагниевые соединения, диарилмагниевые соединения, галогениды алкилмагния, или любую комбинацию перечисленного. Иллюстративные диалкилмагниевые соединения могут включать, но не ограничиваются перечисленным, диэтилмагний, дипропилмагний, ди-изопропилмагний, ди-н-бутилмагний, ди-изобутилмагний, диамилмагний, ди-н-октилмагний, ди-н-гексилмагний, ди-н-децилмагний, ди-н-додецилмагний, или любую комбинацию перечисленного. Иллюстративные дициклоалкилмагниевые соединения могут включать, но не ограничиваются перечисленным, дициклогексилмагний, дициклопентилмагний или любую комбинацию перечисленного.

Иллюстративные диарилмагниевые соединения могут включать, но не ограничиваются перечисленным, дибензилмагний, дитолилмагний, диксилилмагний или любую комбинацию перечисленного. Иллюстративные алкильные соединения магния, которые включают две различных алкильных группы, могут включать, но не ограничиваются перечисленным, этил-н-пропилмагний, этил-н-бутилмагний, амил-н-гексилмагний, н-бутил-s-бутилмагний, н-бутил-н-октилмагний или любую комбинацию перечисленного. Иллюстративные галогениды алкилмагния могут включать, но не ограничиваются перечисленным, хлорид метилмагния, хлорид этилмагния, хлорид н-бутилмагния, хлорид трет-бутилмагния, хлорид изопропилмагния, бромид метилмагния, бромид этилмагния, бромид н-бутилмагния или любую комбинацию перечисленного.

Следует отметить, что алкильные соединения магния могут содержать смесь молекул. Например, хлорид этилмагния может содержать смесь молекул, отличающихся от хлорида этилмагния как такового. Например, если с хлоридом этилмагния соединяют жидкость или растворитель, он может диспропорционировать с получением смеси дихлорида магния и диэтилмагния. Такие смеси описываются общей формулой R1MgR2. Соответственно, следует понимать, что композиции формулы R1-Mg-R2, и композиции, их представляющие, представляют скорее общую эмпирическую формулу этих композиций, а не описывают молекулярную формулу этих композиций.

Первый прореагировавший продукт

Носитель и магнийсодержащее соединение можно соединять друг с другом с обеспечением или формированием первой смеси, или первого прореагировавшего продукта. Носитель и магнийсодержащее соединение могут по меньшей мере частично вступать в реакцию друг с другом во время их смешивания. Выражаясь иным способом, носитель и магнийсодержащее соединение можно соединять друг с другом в условиях реакции, так, что носитель и магнийсодержащее соединение по меньшей мере частично вступают в реакцию друг с другом с получением прореагировавшей первой смеси или прореагировавшего первого продукта. Например, если носитель содержит одну или более гидроксильных групп, магнийсодержащее соединение может вступать в реакцию по меньшей мере с некоторыми гидроксильными группами с получением прореагировавшей первой смеси или первого прореагировавшего продукта.

Смесь носителя и магнийсодержащего соединения можно нагревать, например, до температуры, составляющей от примерно 20°C, примерно 25°C, или примерно 30°C до примерно 60°C, примерно 75°C, или примерно 120°C, причем подходящие интервалы включают комбинацию любой нижней температуры с любой верхней температурой. Если присутствует разбавитель, температуру смеси можно поддерживать ниже температуры его кипения. Носитель и магнийсодержащее соединение можно смешивать, перемешивать любым способом в течение времени, составляющего от примерно 15 минут, примерно 30 минут, примерно 1 часа, примерно 2 часов, или примерно 3 часов до примерно 5 часов, примерно 10 часов, примерно 15 часов, примерно 20 часов, примерно 25 часов или более. Носитель и магнийсодержащее соединение можно соединять друг с другом и смешивать под вакуумом, например, при давлении 50 кПа. Носитель и магнийсодержащее соединение можно соединять с друг с другом и смешивать при атмосферном давлении. Носитель и магнийсодержащее соединение можно соединять друг с другом и смешивать при повышенном давлении, например, составляющем от примерно 102 до примерно 500 кПа. Носитель и магнийсодержащее соединение можно соединять друг с другом в инертной атмосфере. Инертная атмосфера может представлять собой или включать, не ограничиваясь перечисленным, азот, аргон, гелий или любую комбинацию перечисленного. В другом примере носитель и магнийсодержащее соединение можно соединять друг с другом по существу в инертной атмосфере. По существу инертная атмосфера может содержать менее чем примерно 5 мольн. % кислорода, менее чем примерно 3 мольн. % кислорода, менее чем примерно 2 мольн. % кислорода, менее чем примерно 1 мольн. % кислорода, менее чем примерно 0,5 мольн. % кислорода, менее чем примерно 0,1 мольн. % кислорода, или менее чем примерно 0,05 мольн. % кислорода.

Количество магнийсодержащего соединения, которое соединяют с носителем, может составлять от примерно 0,2 ммоль, примерно 0,5 ммоль, примерно 1 ммоль, примерно 1,5 ммоль, или примерно 2 ммоль, до примерно 3 ммоль, примерно 4 ммоль, примерно 6 ммоль, примерно 8 ммоль, или примерно 12 ммоль в расчете на грамм носителя, причем подходящие интервалы включают комбинацию любого нижнего и любого верхнего количества. Например, количество магнийсодержащего соединения, соединяемого с носителем, может составлять от примерно 0,3 до примерно 10 ммоль, от примерно 1 до примерно 7 ммоль, от примерно 1,5 до примерно 5 ммоль, от примерно 1,5 до примерно 4 ммоль, или от примерно 2 до примерно 3 ммоль магнийсодержащего соединения в расчете на грамм носителя.

Если носитель добавляют к магнийсодержащему соединению или магнийсодержащее соединение добавляют к носителю, носитель или магнийсодержащее соединение можно добавлять все сразу или в течение некоторого периода времени. Магнийсодержащее соединение можно добавлять в течение периода времени, составляющего от примерно 1 минуты, примерно 5 минут, примерно 10 минут или примерно 15 минут до примерно 45 минут, примерно 1 часа, примерно 2 часов, примерно 4 часов, примерно 6 часов или более. Например, магнийсодержащее соединение можно добавлять к носителю в течение периода времени от примерно 15 до примерно 45 минут, от примерно 20 минут до примерно 1 часа, или от примерно 30 минут до примерно 1,5 часов. Носитель и магнийсодержащее соединение можно непрерывно или периодически перемешивать в течение того времени, пока магнийсодержащее соединение прибавляют к носителю.

Носитель и магнийсодержащее соединение можно соединять друг с другом в присутствии одного или более разбавителей с получением их раствора или суспензии. Разбавитель, если он присутствует, может представлять собой любую жидкую среду или комбинацию жидких сред, подходящую для формирования суспензии носителя, магнийсодержащего соединения или смеси носителя и магнийсодержащего соединения. Иллюстративные разбавители могут включать, но не ограничиваются перечисленным, один или более алканов, один или более ароматических углеводородов, один или более циклоалканов, или любую комбинацию перечисленного. Иллюстративные алканы могут включать, но не ограничиваются перечисленным, пентан, гексан, гептан, октан, нонан, декан, структурные изомеры перечисленного, стереоизомеры перечисленного, энантиомеры перечисленного или любую комбинацию перечисленного. Иллюстративные ароматические углеводороды могут включать, но не ограничиваются перечисленным, бензол, толуол, ксилолы, о-ксилол, м-ксилол, п-ксилол, или любую комбинацию перечисленного. Иллюстративные циклоалканы могут включать, но не ограничиваются перечисленным, циклогексан, метилциклогексан, или комбинации перечисленного.

Количество разбавителя, если он присутствует, может быть достаточным для получения суспензии носителя и магнийсодержащего соединения. Количество разбавителя может составлять от примерно 0,5 г, примерно 1 г, примерно 2 г, или примерно 2,5 г до примерно 5 г, примерно 7 г, примерно 10 г, или примерно 25 г в расчете на грамм носителя, причем подходящие интервалы включают комбинацию любого нижнего количества с любым верхним количеством. Например, количество разбавителя, если он присутствует, может составлять от примерно 1,5 до примерно 25 г, от примерно 2 до примерно 20 г, от примерно 1 до примерно 15 г, от примерно 2,5 до примерно 6 г, от примерно 0,5 до примерно 8 г, или от примерно 2,5 до примерно 5,5 г в расчете на грамм носителя.

Носитель и магнийсодержащее соединение можно соединять друг с другом в любом подходящем контейнере или сосуде. Контейнер может представлять собой открытый контейнер, или контейнер, который можно закрыть или запечатать. Контейнер может включать одно или более устройств, систем или комбинаций перечисленного, которые способны смешивать или иным образом перемешивать смесь носителя и магнийсодержащего соединения. Например, контейнер может включать одно или более смесительных устройств, например, один или более механических/электрических смесителей, и/или акустические смесители, например, звуковые смесители. Контейнер может включать одну или более нагревательных кожухов, нагревающих спиралей, внутренних нагревательных элементов, охлаждающих кожухов, охлаждающих спиралей, внутренних охлаждающих элементов или подобных устройств, способных регулировать или корректировать температуру контейнера.

Второй прореагировавший продукт

После смешивания и/или протекания по меньшей мере частичной реакции между носителем и магнийсодержащим соединением в течение желаемого промежутка времени, одно или более хлорирующих соединений можно соединить с первой смесью или первым прореагировавшим продуктом с получением или образованием второй смеси или второго прореагировавшего продукта. Иллюстративные хлорирующие соединения могут представлять собой или включать, не ограничиваясь перечисленным, хлориды алкилалюминия, галогензамещенные силаны, содержащие один или более атомов хлора, атомов фтора, атомов брома или любую комбинацию перечисленного, органические хлориды, или любую комбинацию перечисленного. Иллюстративные хлориды алкилалюминия могут включать, но не ограничиваются перечисленным, хлорид диэтилалюминия, хлорид диизобутилалюминия, дихлорид этилалюминия, полуторный хлорид этилалюминия, дихлорид изобутилалюминия, бромид диэтилалюминия, или любую комбинацию перечисленного. Иллюстративные галогензамещенные силаны могут включать, но не ограничиваются перечисленным, диметилдихлорсилан, хлортриметилсилан, метилтрихлорсилан, диэтилдихлорсилан, трет-бутилдиметилсилилхлорид, н-бутилтрихлорсилан, триэтоксисилилхлорид, триметоксисилилхлорид, тетрахлорсилан, тетрабромсилан, диметилдибромсилан, триметилбромсилан, или любую комбинацию перечисленного. Иллюстративные органические хлориды могут включать, но не ограничиваются перечисленным, трет-бутилхлорид, тетрахлорметан, хлороформ, метилхлорид, трибромметан, тетрабромметан, или любую комбинацию перечисленного. В одном или более предпочтительных вариантов одно или более хлорирующих соединений может быть ограничено либо одним или более хлоридами алкилалюминия, либо одним или более галогензамещенными силанами. В одном или более предпочтительных вариантов одно или более хлорирующих соединений может включать по меньшей мере один хлорид алкилалюминия и по меньшей мере один галогензамещенный силан.

Хлорирующее соединение и первый прореагировавший продукт могут по меньшей мере частично реагировать друг с другом с получением второго прореагировавшего продукта. Иными словами, смесь первого прореагировавшего продукта и хлорирующего соединения можно соединять друг с другом при условиях реакции так, что первый прореагировавший продукт и хлорирующее соединение по меньшей мере частично реагируют друг с другом с получением прореагировавшей второй смеси или прореагировавшего второго продукта. Например, хлорирующее соединение может реагировать с магнийсодержащим соединением в первом прореагировавшем продукте с получением прореагировавшей второй смеси или второго прореагировавшего продукта.

Хлорирующее соединение можно добавлять к первому прореагировавшему продукту, или наоборот, первый прореагировавший продукт можно добавлять к хлорирующему соединению. Хлорирующее соединение можно соединять непосредственно с первым прореагировавшим продуктом, или хлорирующее соединение может находиться в форме раствора или суспензии. Например, хлорирующее соединение можно соединять с одним или более разбавителей с получением его раствора или суспензии. Раствор или суспензию хлорирующего соединения можно соединять с первым прореагировавшим продуктом с получением второй смеси или второго прореагировавшего продукта. Подходящие разбавители могут включать, но не ограничиваются перечисленным, один или более алканов, один или более ароматических углеводородов, один или более циклоалканов, или любую комбинацию перечисленного, обсужденную и описанную выше.

Хлорирующее соединение и первый прореагировавший продукт можно соединять друг с другом в любом подходящем контейнере или сосуде. Например, хлорирующее соединение можно соединять с первым прореагировавшим продуктом в том же сосуде, в котором был получен первый прореагировавший продукт. Хлорирующее соединение и первый прореагировавший продукт можно одновременно соединять друг с другом в контейнере или сосуде. Если хлорирующее соединение добавляют к первому прореагировавшему продукту, или первый прореагировавший продукт добавляют к хлорирующему соединению, хлорирующее соединение или первый прореагировавший продукт можно добавлять сразу весь, или в течение определенного периода времени. Например, хлорирующее соединение можно добавлять к первому прореагировавшему продукту все сразу. В другом примере хлорирующее соединение можно добавлять к первому прореагировавшему продукту в течение периода времени, составляющего от примерно 1 мин, примерно 5 мин, примерно 10 мин, или примерно 15 мин, до примерно 45 мин, примерно 1 ч, примерно 2 ч, примерно 4 ч, примерно 6 ч или более. В другом примере хлорирующее соединение можно добавлять к первому прореагировавшему продукту в течение периода времени от примерно 15 до примерно 45 мин, от примерно 20 мин до примерно 1 ч, или от примерно 30 мин до примерно 1,5 ч. Хлорирующее соединение и первый прореагировавший продукт можно непрерывно или периодически перемешивать в процессе добавления хлорирующего соединения к первому прореагировавшему продукту.

Количество хлорирующего соединения, соединенного с первым прореагировавшим продуктом, может составлять от примерно 0,2 ммоль, примерно 0,5 ммоль, примерно 1 ммоль, примерно 1,5 ммоль, или примерно 2 ммоль до примерно 5 ммоль, примерно 7 ммоль, примерно 10 ммоль, примерно 15 ммоль, или примерно 20 ммоль в расчете на грамм носителя, причем подходящие интервалы включают комбинацию любого нижнего количества с любым верхним количеством. Например, второй прореагировавший продукт может содержать от примерно 0,25 до примерно 20 ммоль, от примерно 1 до примерно 10 ммоль, от примерно 1,5 до примерно 7 ммоль, или от примерно 2 до примерно 5 ммоль хлорирующего соединения в расчете на грамм носителя.

Смесь первого прореагировавшего продукта и хлорирующего соединения можно нагревать, например, до температуры, составляющей от примерно 20°C, примерно 25°C, или примерно 30°C до примерно 60°C, примерно 75°C, или примерно 120°C, причем подходящие интервалы включают комбинацию любой нижней температуры и любой верхней температуры. Если присутствует разбавитель, температуру второй смеси можно поддерживать ниже температуры кипения разбавителя. Хлорирующее соединение и первый прореагировавший продукт можно смешивать или иным образом перемешивать в течение времени, составляющего от примерно 15 мин, примерно 30 мин, примерно 1 ч, примерно 2 ч, или примерно 3 ч, до примерно 5 ч, примерно 10 ч, примерно 15 ч, примерно 20 ч, примерно 25 ч или более. Хлорирующее соединение и первый прореагировавший продукт можно соединять друг с другом и смешивать под вакуумом, например, при 50 кПа. Хлорирующее соединение и первый прореагировавший продукт можно соединять друг с другом и смешивать при атмосферном давлении. Хлорирующее соединение и первый прореагировавший продукт можно соединять друг с другом и смешивать при повышенном давлении, например, при давлении, составляющем от примерно 102 до примерно 500 кПа. Носитель и первый прореагировавший продукт, а также хлорирующее соединение, можно соединять друг с другом в инертной атмосфере.

Третий прореагировавший продукт

После смешивания и протекания реакции между хлорирующим соединением и первым прореагировавшим продуктом в течение желаемого промежутка времени, одно или более титансодержащих соединений можно соединить со второй смесью или вторым прореагировавшим продуктом, с получением или формированием катализатора. Титансодержащее соединение и второй прореагировавший продукт могут по меньшей мере частично реагировать друг с другом в процессе смешивания. Иными словами, второй прореагировавший продукт можно соединять с одним или более титансодержащих соединений в условиях реакции с получением или формированием катализатора. Например, титансодержащее соединение может реагировать со вторым прореагировавшим продуктом с получением прореагировавшей третьей смеси или катализатора. Катализатор может включать продукт реакции между титансодержащим соединением и вторым прореагировавшим продуктом.

Иллюстративные титансодержащие соединения могут включать, но не ограничиваются перечисленным, один или более галогенидов титана, один или более алкоксидов титана, один или более амидов титана, или любую комбинацию перечисленного. Иллюстративные галогениды титана могут включать, но не ограничиваются перечисленным, хлорид титана (IV), бромид титана (IV), фторид титана (IV), иодид титана (IV), или любую комбинацию перечисленного. Иллюстративные алкоксиды титана могут включать, но не ограничиваются перечисленным, тетраизопропилтитанат, этоксид титана (IV), н-бутоксид титана (IV), трет-бутоксид титана (IV), или любую комбинацию перечисленного. Иллюстративные амиды титана могут включать, но не ограничиваются перечисленным, тетракис(диметиламин)титан (IV).

Одно или более титансодержащих соединений можно добавлять ко второму прореагировавшему продукту, или наоборот, второй прореагировавший продукт можно добавлять к соединению переходного металла. Титансодержащее соединение можно соединять непосредственно со вторым прореагировавшим продуктом, или титансодержащее соединение может находиться в форме раствора или суспензии. Например, титансодержащее соединение можно соединять с одним или более разбавителей с формированием его раствора или суспензии. Раствор или суспензию титансодержащего соединения можно соединять со вторым прореагировавшим продуктом с получением катализатора. Подходящие разбавители могут включать, но не ограничиваются перечисленным, один или более алканов, один или более ароматических углеводородов, один или более циклоалканов или любую комбинацию перечисленного, обсужденную или описанную выше.

Титансодержащее соединение и второй прореагировавший продукт можно соединять друг с другом в любом подходящем контейнере или сосуде. Например, титансодержащее соединение можно соединять со вторым прореагировавшим продуктом в том же сосуде, в котором был получен второй прореагировавший продукт. Титансодержащее соединение и второй прореагировавший продукт можно одновременно соединять друг с другом в контейнере или сосуде. Если титансодержащее соединение добавляют ко второму прореагировавшему продукту, или второй прореагировавший продукт добавляют к титансодержащему соединению, титансодержащее соединение или второй прореагировавший продукт добавляют к титансодержащему соединению, титансодержащее соединение или второй прореагировавший продукт можно добавлять весь сразу или в течение некоторого периода времени. Например, титансодержащее соединение можно добавлять ко второму прореагировавшему продукту все сразу. В другом примере титансодержащее соединение можно добавлять ко второму прореагировавшему продукту в течение периода времени, составляющего от примерно 1 мин, примерно 5 мин, примерно 10 мин, или примерно 15 мин, до примерно 45 мин, примерно 1 ч, примерно 2 ч, примерно 4 ч, примерно 6 ч или более. В другом примере титансодержащее соединение можно добавлять ко второму прореагировавшему продукту в течение периода времени от примерно 15 мин до примерно 45 мин, от примерно 20 мин до примерно 1 ч, или от примерно 30 мин до примерно 1,5 ч. Титансодержащее соединение и второй прореагировавший продукт можно непрерывно или периодически перемешивать во время добавления титансодержащего соединения ко второму прореагировавшему продукту.

Количество титансодержащего соединения в катализаторе может составлять от примерно 0,05 ммоль, примерно 0,1 ммоль, примерно 0,5 ммоль, примерно 1 ммоль, или примерно 2 ммоль, до примерно 3 ммоль, примерно 4 ммоль, примерно 6 ммоль, примерно 8 ммоль, или примерно 12 ммоль в расчете на грамм носителя, причем подходящие интервалы включают комбинацию любого нижнего количества с любым верхним количеством. Например, катализатор может содержать примерно от 0,1 до примерно 8 ммоль, от примерно 0,5 до примерно 6 ммоль, от примерно 1 до примерно 4 ммоль, или от примерно 2 до примерно 3 ммоль титансодержащего соединения в расчете на грамм носителя.

Смесь титансодержащего соединения и второго прореагировавшего продукта можно, например, нагревать до температуры, составляющей от примерно 20°C, примерно 25°C, или примерно 30°C, до примерно 60°C, примерно 75°C, или примерно 120°C, причем подходящие интервалы включают комбинацию любой нижней и любой верхней температуры. Если присутствует разбавитель, температуру второй смеси можно поддерживать ниже температуры кипения разбавителя. Титансодержащее соединение и второй прореагировавший продукт можно смешивать или иным образом перемешивать в течение времени, составляющего от примерно 15 мин, примерно 30 мин, примерно 1 ч, примерно 2 ч, или примерно 3 ч, до примерно 5 ч, примерно 10 ч, примерно 15 ч, примерно 20 ч, примерно 25 ч или более. Титансодержащее соединение и второй прореагировавший продукт можно соединять друг с другом или смешивать под вакуумом, например, при 50 кПа. Титансодержащее соединение и второй прореагировавший продукт можно соединять друг с другом и смешивать при атмосферном давлении. Титансодержащее соединение и второй прореагировавший продукт можно соединять друг с другом при повышенном давлении, например, составляющем от примерно 102 до примерно 500 кПа. Титансодержащее соединение и второй прореагировавший продукт можно соединять друг с другом на воздухе или в инертной атмосфере. Инертная атмосфера может представлять собой или включать, но не ограничивается перечисленным, азот, аргон или комбинации перечисленного.

Если при получении катализатора применяют разбавитель, например, его применяют при получении первого прореагировавшего продукта, второго прореагировавшего продукта и/или смеси титансодержащего соединения и второго прореагировавшего продукта, по меньшей мере часть разбавителя можно удалить. Разбавитель можно удалить любым подходящим способом. Например, разбавитель можно удалить из катализатора путем помещения суспендированного катализатора под вакуум, нагревания суспензии до температуры, достаточной для испарения разбавителя, или с применением комбинации перечисленного, с получением высушенного свободно текучего катализатора. Как таковой, катализатор может находиться в форме суспензии, т.е. разбавитель можно применять при получении катализатора, или катализатор может находиться в форме порошка, т.е. если разбавитель не применяли, или если разбавитель присутствовал, достаточное количество разбавителя удаляют с получением порошкообразного катализатора. В одном или более предпочтительных вариантов катализатор может представлять собой кристаллическую фазу или структуру, аморфную фазу или структуру, или смесь кристаллической и аморфной фаз.

В одном или более предпочтительных вариантов, если катализатор включает один или более хлоридов алкилалюминия в качестве хлорирующего агента, титансодержащее соединение может включать один или более алкоксидов титана, один или более амидов титана, или комбинацию перечисленного. В одном или более предпочтительных вариантов, если катализатор включает один или более замещенных силанов в качестве хлорирующего соединения, титансодержащее соединение может включать один или более галогенидов титана. Иначе говоря, если титансодержащее соединение представляет собой галогенид титана, хлорирующее соединение может представлять собой один или более замещенных силанов. Аналогично, когда титансодержащее соединение представляет собой алкоксид и/или амид титана, хлорирующее соединение может представлять собой один или более хлоридов алкилалюминия. По меньшей мере в одном из конкретных предпочтительных вариантов, когда хлорирующее соединение включает один или более хлоридов алкилалюминия, хлорирующее соединение может не содержать или по существу не содержать каких-либо специально добавленных замещенных силанов. По меньшей мере в одном из других конкретных предпочтительных вариантов, когда хлорирующее соединение включает один или более замещенных силанов, хлорирующее соединение может не содержать или по существу не содержать каких-либо специально добавленных хлоридов алкилалюминия.

В одном или более предпочтительных вариантов катализатор может не содержать или по существу не содержать каких-либо доноров электронов или донорных соединений. В настоящем описании выражения «по существу не содержит каких-либо доноров электронов» и «по существу не содержит каких-либо донорных соединений» применяют взаимозаменяемо, они означают, что катализатор содержит менее чем примерно 1 мас. % донора электрона, в расчете на общую массу катализатора. Например, катализатор, который по существу не содержит каких либо доноров электронов, может содержать менее чем примерно 1 мас. %, менее чем примерно 0,7 мас. %, менее чем примерно 0,5 мас. %, менее чем примерно 0,3 мас. %, менее чем примерно 0,1 мас. %, или менее чем примерно 0,05 мас. % донора электронов, в расчете на общую массу катализатора. В настоящем описании выражение «донор электронов» означает соединения, которые отдают один или более электронов на образование химической ковалентной и/или дативной связи, и/или образование аддукта. Доноры электронов включают спирты, тиолы, амины, фосфины, простые эфиры, кетоны и сложные эфиры.

В настоящем описании выражение «спирт» означает химическое соединение, имеющее формулу ROH, в которой R означает любую замещенную или незамещенную гидрокарбильную группу. Иллюстративные спирты включают алифатические спирты, циклические спирты, и ароматические спирты. Алифатические спирты могут содержать от 1 до примерно 25 атомов углерода, например. Иллюстративные алифатические спирты включают метанол, этанол, пропанол, изопропанол, бутанол, 2-этилгексанол и 1-додеканол. Иллюстративные циклические спирты включают циклогексанол. Иллюстративные ароматические спирты включают трет-бутилфенол.

В настоящем описании выражение «простой эфир» означает химическое соединение, имеющее формулу R-O-R', в которых R и R' независимо выбирают из замещенных и незамещенных гидрокарбильных групп, или R и R' образуют конденсированное кольцо, которое является насыщенным или ненасыщенным. Иллюстративные простые эфиры, которые содержат гидрокарбильные группы, включают диэтиловый эфир, диизопропиловый эфир, ди-н-бутиловый эфир, этилизопропиловый эфир, метилбутиловый эфир, метилаллиловый эфир, и этилвиниловый эфир. Иллюстративные простые эфиры, которые содержат конденсированное кольцо, включают тетрагидрофуран и 2-метилтетрагидрофуран.

В настоящем описании выражение «кетон» означает химическое соединение, имеющее формулу R(C=O)R', в которой R и R' независимо выбирают из замещенных и незамещенных гидрокарбильных групп, и как описано выше иным образом со ссылкой на простые эфиры. Иллюстративные кетоны включают ацетон, метилэтилкетон, циклогексанон, циклопентилметилкетон, 3-бром-4-гептанон и 2-хлорциклопентанон. Другие подходящие кетоны могут включать другие функциональные группы, например, ненасыщенные, как, например, в аллилметилкетоне.

В настоящем описании выражение «сложны эфир» означает химическое соединение, имеющее формулу R(C=O)OR', в которой атом углерода карбонильной группы образует одну связь с атомом углерода, а другую связь с атомом кислорода, и в которой R и R' независимо выбирают из замещенных или незамещенных гидрокарбильных групп. Иллюстративные сложные эфиры могут включать алкильные сложные эфиры алифатических и ароматических карбоновых кислот, циклические сложные эфиры, насыщенные сложные эфиры и галогенированные сложные эфиры. Конкретные примеры сложных эфиров могут включать метилацетат, этилацетат, этилпропионат, метилпропионат и этилбензоат.

Один или более сокатализаторов или активаторов можно соединять с катализатором. Подходящие сокатализаторы могут включать, но не ограничиваются перечисленным, металлоорганические соединения, например, соединения алкилалюминия. Иллюстративные соединения алкилалюминия могут включать, но не ограничиваются перечисленным, галогениды диалкилалюминия, например, хлориды диалкилалюминия, гидриды диалкилалюминия, галогениды алкилалюминия, например, хлориды алкилалюминия, и соединения триалкилалюминия. Алкильная группа в соединении алкилалюминия может включать от 1 до 18 или от 1 до 12, или от 1 до 10, или от 1 до 8, или от 1 до 6 атомов углерода. Например, алкильная группа в соединениях алкилалюминия может представлять собой метил, этил, пропил, бутил, изобутил, пентил, гексил, гептил или октил. Предпочтительно сокатализатор может представлять собой или включать соединения триалкилалюминия, в которых алкильная группа включает от 1 до 18, или от 1 до 12, или от 1 до 10, или от 1 до 8, или от 1 до 6 атомов углерода. Иллюстративные соединения триалкилалюминия могут включать, но не ограничиваются перечисленным, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий, триметилалюминий или любую комбинацию перечисленного. Другие подходящие сокатализаторы могут включать вещества, обсуждаемые и описанные в патентах US 3787384; 4148754 и 4481301.

Количество сокатализатора, которое можно соединять с катализатором, может составлять от примерно 0,1 ммоль, примерно 0,5 ммоль, примерно 1 ммоль, примерно 2 ммоль или примерно 3 ммоль до примерно 10 ммоль, примерно 20 ммоль, примерно 50 ммоль, примерно 100 ммоль или примерно 500 ммоль в расчете на ммоль титана, содержащегося в катализаторе. Например, концентрация сокатализатора в смеси катализатор/сокатализатор может составлять от примерно 0,5 до примерно 150 ммоль, от примерно 1 до примерно 100 ммоль, от примерно 1 до примерно 75 ммоль, от примерно 1 до примерно 50 ммоль, от примерно 2 до примерно 30 ммоль, от примерно 2 до примерно 20 ммоль, от примерно 3 до примерно 15 ммоль, или от примерно 3 до примерно 10 ммоль в расчете на ммоль титана, содержащегося в катализаторе.

Неожиданно было найдено, что полиэтилен и его сополимеры, полученные на одном или более катализаторов, обсуждаемых и описанных в настоящем описании, обладают уникальными свойствами. Например, неожиданно было найдено, что полиэтилены и их сополимеры, полученные на одном или более катализаторов, обсуждаемых и описанных в настоящем описании, могут содержать разветвления с длинной цепью (РДЦ) и иметь широкое распределение молекулярных масс (РММ). Эта комбинация свойств, как полагают, уникальна для полиэтиленов, полученных на катализаторах Циглера-Натты. РДЦ присущи гранулированному полимеру, полученному в реакторе. РДЦ и полученная в результате их присутствия прочность расплава, а также другие связанные с этим свойства, не меняются существенным образом в процессе гранулирования. Комбинация широкого РММ и присутствия РДЦ приводит к получению полимера с существенно повышенной экструзионной способностью к обработке и соответствующему снижению затрат на гранулирование при сниженном потреблении энергии и/или увеличенной производительности.

Выражение «полиэтилен» означает полимер, содержащий по меньшей мере 50 мас. % звеньев на основе этилена. Например, полиэтилен может содержать по меньшей мере 50 мас. % звеньев на основе этилена, по меньшей мере 70 мас. %, по меньшей мере 80 мас. %, 90 мас. %, 95 мас. %, или 100 мас. % звеньев на основе этилена. Полиэтилен может представлять собой гомополимер или сополимер, включая тример, содержащий одно или более других мономерных звеньев. Как таковой, полиэтилен может включать, например, один или более других олефиновых и/или альфа-олефиновых сомономеров. Иллюстративные альфа-олефиновые сомономеры могут включать, но не ограничиваются перечисленным, сомономеры, включающие от 3 до 20 атомов углерода, например, C3-20альфа-олефины, C3-12альфа-олефины, C3-8альфа-олефины, C3-6альфа-олефины, C3-5альфа-олефины, C4-6альфа-олефины, C4-5альфа-олефины, или С4альфа-олефины. Подходящие альфа-олефиновые сомономеры могут быть линейными или разветвленными, или могут включать две ненасыщенные связи углерод-углерод (диены). Можно применять два или более сомономера. Примеры подходящих сомономеров могут включать, но не ограничиваются перечисленным, линейные C3-12альфа-олефины и альфа-олефины, содержащие одну или более боковых C1-3 алкильных групп или арильную группу.

Примеры подходящих сомономеров включают пропилен, 1-бутен, 3-метил-1-бутен, 3,3-диметил-1-бутен, 1-пентен, индивидуальный или содержащий один или более метильных, этильных или пропильных заместителей; 1-гексен, индивидуальный или содержащий один или более метильных, этильных или пропильных заместителей; 1-гептен, индивидуальный или содержащий один или более метильных, этильных или пропильных заместителей; 1-октен, индивидуальный или содержащий один или более метильных, этильных или пропильных заместителей; 1-нонен, индивидуальный или содержащий один или более метильных, этильных или пропильных заместителей; этил, метил или диметилзамещенный 1-децен; 1-додецен и стирол, а также комбинации перечисленного. Особенно предпочтительные сомономеры включают 1-бутен, 1-гексен и 1-октен.

Если применяют один или более сомономеров, мономер, т.е. этилен, можно подвергать полимеризации в соотношении от примерно 50 до примерно 99,9 мас. % мономера, предпочтительно от примерно 70 до примерно 99 мас. % мономера, и более предпочтительно от примерно 80 до примерно 98 мас. % мономера, при содержании от примерно 0,1 до примерно 50 мас. % одного или более сомономеров, предпочтительно от примерно 1 до примерно 30 мас. % одного или более сомономеров, и более предпочтительно от примерно 2 до примерно 20 мас. % одного или более сомономеров.

Полиэтилен может иметь плотность от примерно 0,900 до примерно 0,970 г/см3. Например, полиэтилен может иметь плотность от примерно 0,910 г/см3, примерно 0,915 г/см3, примерно 0,920 г/см3, или примерно 0,925 г/см3 до примерно 0,940 г/см3, примерно 0,945 г/см3, примерно 0,950 г/см3, примерно 0,955 г/см3, примерно 0,960 г/см3, примерно 0,965 г/см3, или примерно 0,970 г/см3. В другом примере полиэтилен может иметь плотность от примерно 0,915 до примерно 0,935 г/см3, или от примерно 0,920 до примерно 0,930 г/см3, или от примерно 0,935 до примерно 0,960 г/см3, или от примерно 0,945 до примерно 0,957 г/см3, или от примерно 0,915 до примерно 0,960 г/см3, или от примерно 0,920 до примерно 0,955 г/см3. Плотность можно определять в соответствии со стандартом ASTM D-792.

Выражения «распределение молекулярных масс» и «РММ» означают то же самое, что показатель полидисперсности (ПП). Распределение молекулярных масс (РММ) представляет собой отношение средневзвешенной молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn), т.е. Mw/Mn. Полиэтилен может иметь распределение молекулярных масс Mw/Mn, или РММ, в интервале от примерно 4 до примерно 7. Например, полиэтилен может иметь распределение молекулярных масс Mw/Mn в интервале от примерно 4,1, примерно 4,3, примерно 4,5, примерно 4,7, примерно 4,9 или примерно 5 до примерно 5,7, примерно 5,9, примерно 6, примерно 6,1, примерно 6,3, примерно 6,5, примерно 6,8, примерно 7,0, примерно 7,3 или примерно 7,5. В другом примере полиэтилен может иметь распределение молекулярных масс Mw/Mn от примерно 4,5 до примерно 6,5, от примерно 4,6, до примерно 6,3, от примерно 4,9 до примерно 6,3, от примерно 5 до примерно 6,4, или от примерно 4,5 до примерно 6,8.

Полиэтилен может иметь величину Mz/Mw от примерно 3,0 до примерно 5,5. Например, полиэтилен может иметь Mz/Mw в интервале от примерно 3,3, примерно 3,6, примерно 3,7, примерно 3,8, примерно 3,9, или примерно 4,0 до примерно 4,6, примерно 4,7, примерно 4,8, примерно 4,9, примерно 5,0 или примерно 5,3. В другом примере Mz/Mw полиэтилена может составлять от примерно 3,65 до примерно 4,85, от примерно 3,55 до примерно 4,75, от примерно 3,7 до примерно 4,7, или от примерно 3,6 до примерно 4,5.

Mw, Mn и z-среднюю молекулярную массу (Mz) можно измерять с применением гельпроникающей хроматографии (ГПХ), также известной как размерная эксклюзионная хроматография (РЭХ). В этом методе применяют прибор, оснащенный колонками с насадкой из пористых шариков, элюирующий растворитель и детектор, он позволяет разделять молекулы полимера различных размеров. Измерение молекулярных масс методом РЭХ хорошо известно в данной области техники и более подробно обсуждается, например, в Slade, Р.Е. ред., Polymer Molecular Weights Part II, Marcel Dekker, Inc., NY, (1975) 287-368; Rodriguez, F., Principles of Polymer Systems 3е издание, Hemisphere Pub. Corp., NY, (1989) 155-160; патенте US 4540753; и Verstrate и др., Macromolecules, т. 21, (1988) 3360; Т. Sun и др., Macromolecules, т. 34, (2001) 6812-6820.

Индекс расплава полиэтилена (ИР) или (I2) составляет от примерно 0,05 до примерно 100 г/10 мин. Например, полиэтилен может иметь ИР (I2) в интервале от примерно 0,10 г/10 мин, примерно 0,4 г/10 мин, примерно 0,9 г/10 мин, примерно 1,1 г/10 мин, или примерно 1,5 г/10 мин до примерно 60 г/10 мин, примерно 70 г/10 мин, примерно 80 г/10 мин, примерно 90 г/10 мин, или примерно 100 г/10 мин. В другом примере полиэтилен может иметь ИР (I2) от примерно 0,40 до примерно 6 г/10 мин, от примерно 0,8 до примерно 3 г/10 мин, от примерно 0,3 до примерно 2 г/10 мин, или от примерно 0,4 до примерно 3,5 г/10 мин. В другом примере полиэтилен может иметь ИР (I2) от примерно 0,5 до примерно 45 г/10 мин, от примерно 5 до примерно 30 г/10 мин, от примерно 10 до примерно 80 г/10 мин, от примерно 40 до примерно 90 г/10 мин, от примерно 1 до примерно 5 г/10 мин, или от примерно 0,05 до примерно 10 г/10 мин. ИР (I2) можно измерять в соответствии со стандартом ASTM D-1238-Е (при 190°C, масса груза 2,16 кг).

Полиэтилен может иметь индекс потока ИП или (I21) в интервале от примерно 10 до примерно 1000 г/10 мин. Например, полиэтилен может иметь ИП (I21) в интервале от примерно 10 г/10 мин, примерно 15 г/10 мин, или примерно 20 г/10 мин до примерно 100 г/10 мин, примерно 200 г/10 мин, примерно 300 г/10 мин, примерно 400 г/10 мин или примерно 500 г/10 мин. В другом примере полиэтилен может иметь ИР (I21) от примерно 40 до примерно 200 г/10 мин от примерно 50 до примерно 100 г/10 мин или от примерно 100 до примерно 200 г/10 мин. ИР (I21) можно измерять в соответствии со стандартом ASTM D-1238-F (при 190°C, нагрузка 21,6 кг).

Выражения «отношения индекса расплава», «ОИР», «отношение потока расплава», «ОПР», и «I21/I2» применяют в настоящем описании взаимозаменяемо, они означают отношение индекса потока (I21) к индексу расплава (I2), т.е. I21/I2. Полиэтилен может иметь ОПР (I21/I2) в интервале от примерно 30 до примерно 45. Например, полиэтилен может иметь ОПР (I21/I2) в интервале от примерно 30, примерно 31, примерно 32, примерно 33, или примерно 34 до примерно 35, примерно 36, примерно 37, примерно 39, примерно 40, примерно 42, примерно 43, или примерно 45. В другом примере полиэтилен может иметь ОПР (I21/I2) от примерно 31 до примерно 42, или от примерно 32 до примерно 40, или от примерно 33 до примерно 37, или от примерно 34 до примерно 44, или от примерно 35 до примерно 45. Полиэтилен может иметь отношение потока расплава (ОПР) не менее 8,33+(4,17×РММ).

Полиэтилен может иметь индекс расплава (I2) менее чем примерно 100 г/10 мин, и индекс потока (I21) более чем примерно 10 г/10 мин. В другом примере полиэтилен может иметь индекс расплава (I2) менее чем примерно 50 г/10 мин, и индекс расплава (I21) более чем примерно 25 г/10 мин. В другом примере полиэтилен может иметь индекс расплава (I2) менее чем примерно 20 г/10 мин и индекс потока (I21) более чем примерно 40 г/10 мин.

Известны различные способы определения присутствия разветвлений с длинной цепью. Например, разветвления с длинной цепью можно определить с применением спектроскопии 13C ядерного магнитного резонанса (ЯМР); в ограниченной степени, например, для гомополимеров этилена и определенных сополимеров их количество можно определить с применением метода Рэндела (Journal of Macromolecular Science: Rev. Macromol. Chem. Phys., C29 (2&3), c. 285-297). Хотя обычная спектроскопия ядерного магнитного резонанса на ядрах 13С способна определять длину разветвлений с длинной цепью для цепочек длиной до шести атомов углерода, в тех случаях, когда в боковых цепях имеется более 6 углеродных атомов, существуют другие известные методики, подходящие для расчета или определения присутствия разветвлений с длинной цепью в полимерах этилена, например, в сополимерах этилена с 1-октеном. Для этих сополимеров, для которых 13C резонансы сомономера полностью перекрываются с 13C резонансами разветвлений с длинной цепью, либо сомономер, либо другие мономеры (например, этилен) можно пометить изотопом так, чтобы разветвления с длинной цепью можно было отличить от сомономера. Например, можно приготовить сополимер этилена и 1-октена с применением этилена, меченого 13C. В этом случае резонансы разветвлений с длинной цепью, связанные с внедрением макромера, будут иметь значительно повышенную интенсивность, и будут показывать сочетание с соседними 13С атомами углерода, в то время как резонансы октена не будут изменяться. Другие способы включают методику, описанную в патенте US 4500648, в котором описано, что частота разветвлений с длинной цепью (ЧРДЦ) может быть представлена уравнением ЧРДЦ=b/Mw, в котором b представляет собой средневзвешенное число разветвлений с длинной цепью в молекуле, a Mw представляет собой средневзвешенную молекулярную массу. Средние величины молекулярной массы и характеристики разветвлений с длинной цепью можно определить с помощью гельпроникающей хроматографии и способов измерения присущей вязкости, соответственно.

Полиэтилен может содержать разветвления с длинной цепью (РДЦ). Концентрация или количество разветвлений с длинной цепью относится к числу разветвлений с длинной цепью в расчете на 1000 атомов углерода. Разветвления с длинной цепью могут иметь длину от более чем 6 атомов углерода до длины основной полимерной цепи. Например, число атомов углерода в разветвлениях с длинной цепью может составлять от примерно 7, примерно 8 или примерно 9 до примерно 10, примерно 50, примерно 100, примерно 1000, примерно 10000 или более, в зависимости, по меньшей мере частично, от условий полимеризации. Полиэтилен может содержать разветвления с длинной цепью (РДЦ) в количестве более чем примерно 0,01 на 1000 атомов углерода, и менее чем примерно 0,05 в расчете на 1000 атомов углерода. Например, полиэтилен может содержать количество разветвлений с длинной цепью от примерно 0,01, примерно 0,015, примерно 0,02, или примерно 0,025 до примерно 0,035, примерно 0,040, примерно 0,045, или примерно 0,05 в расчете на 1000 углеродных атомов.

Разветвления, введенные в результате внедрения сомономера, например, разветвления длиной 8 атомов углерода, при использовании н-децена в качестве сомономера, не рассматривают как «разветвления с длинной цепью», как их обычно понимают в данной области техники. В присутствии такого сомономера РДЦ в полиэтилене можно определить путем препаративного фракционирования элюированием с подъемом температуры (ФЭПТ), в котором гомополимер или кристаллическую фракцию, которая элюируется выше 95°C, отделяют от остального полимера. Дополнительные подробности методики ФЭПТ могут быть такими, которые обсуждены и описаны в патентной публикации US 2012/0028065. С использованием описанной методики ЯМР, можно определить количество РДЦ во фракции гомополимера. РДЦ в этой фракции может составлять от 0,01 до 0,05 разветвлений на 1000 атомов углерода.

Два других подходящих способа расчета или определения присутствия разветвлений с длинной цепью в полимерах этилена, например, сополимерах этилена и 1-октена, могут включать гельпроникающую хроматографию в сочетании с детектором рассеяния лазерного излучения при малых углах (ГПХ-РЛУМУ), и гельпроникающую хроматографию в сочетании с дифференциальным вискозиметром в качестве детектора (ГПХ-ДВ). Применение этих методик для определения разветвлений с длинной цепью и теории, описывающие принцип их применения, описаны в литературе. См., например, G.H. Zimm и W.H. Stockmayer, J. Chem. Phys., т. 17, с. 1301 (1949); и A. Rudin, "Modern Methods of Polymer Characterization," John Wiley & Sons, New York (1991) c. 103. Другой способ определения разветвлений с длинной цепью может включать ГПХ в сочетании с ИК-спектроскопией с Фурье-преобразованием, как описано E.J. Markel и др. в Macromolecules, т. 33, с. 8541 (2000).

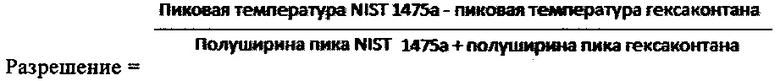

Анализ распределения сомономера можно осуществлять с помощью кристаллизационного фракционирования с элюированием (КФЭ) (PolymerChar in Spam) (Monrabal, В. и др. Macromol. Symp., 257, с. 71 (2007)). В качестве растворителя можно применять орто-дихлорбензол (оДХБ), содержащий 600 част./млн бутилированного гидрокситолуола (БГТ) в качестве антиоксиданта. Приготовление образца можно проводить с помощью автосамплера при 160°C в течение примерно 2 ч при встряхивании при концентрации 4 мг/мл (если не указано иное). Вводимый объем может составлять примерно 30 мкл. Температурный профиль при КФЭ следующий: кристаллизация при скорости 3°C/мин от 110 до 30°C, термическое уравновешивание при 30°C в течение 5 мин, элюирование со скоростью 3°C/мин от 30 до 140°C. Скорость потока во время кристаллизации может составлять 0,052 мл/мин. Скорость потока во время элюирования может составлять 0,50 мл/мин. Данные можно собирать с частотой одно показание в секунду. Для набивки колонки применяют промытые кислотой стеклянные шарики, колонка КФЭ может иметь длину набивки стеклянными шариками 125 мкм±6% (MO-SCI Specialty Products), колонка представляет собой трубку из нержавеющей стали толщиной 0,125 дюймов. Объем колонки может составлять примерно 2,06 мл. Температурную калибровку колонки можно осуществлять с применением смеси стандартизованного по NIST сравнительного материала линейного полиэтилена 1475а (1,0 мг/мл) и раствора эйкозана (2 мг/мл) в оДХБ. Температуру можно калибровать путем подгонки скорости нагревания при элюировании таким образом, чтобы линейный полиэтилен NIST 1475а имел пиковую температуру 101°C, а эйкозан имел пиковую температуру 30,0°C. Разрешение колонки КФЭ можно рассчитать для смеси линейного полиэтилена NIST 1475а (1,0 мг/мл) и гексаконтана (Fluka, марка ч, >97,0%, 1 мг/мл). Можно достичь разделения базовой линии гексаконтана и полиэтилена NIST 1475а. Соотношение площадей пиков гексаконтана (от 35,0 до 67°C) и полиэтилена NIST 1475а (от 67,0 до 110,0°C) может составлять 50:50, количество растворимой фракции ниже 35,0°C может составлять менее чем 1,8 мас. %. Разрешение колонки может составлять 6,0. Разрешение колонки КФЭ можно определить в соответствии с формулой:

Полиэтилен может иметь полидисперсное распределение разветвлений с короткой цепью (РКЦ). В настоящем описании выражения «полидисперсное распределение разветвлений», «полидисперсно разветвленный» и «полидисперсное распределение разветвлений с короткой цепью» применяют взаимозаменяемо, и они означают следующее: (1) молекулы с различной длиной цепи содержат различные концентрации сомономеров, и конкретно, молекулы с более низкой длиной цепи содержат более высокие количества сомономера, т.е. имеют более низкое отношение этилена к сомономеру; (2) полимер характеризуется широким распределением разветвлений с короткой степенью, причем показатель полидисперсности сомономера или ППС составляет менее 0,5; и (3) полимер содержит измеримое количество фракции высокой плотности (кристаллической), показанное как пик при температуре элюирования, составляющей примерно 100°C, в любых из нескольких известных методик фракционирования, которые включают фракционирование полимера с элюированием в зависимости от температуры, например, фракционирование элюированием с подъемом температуры (ФЭПТ) (см., например, патент US 5008204 и J. Wild и др., Poly. Sci., Poly. Phy. Ed., т. 20, с. 441 (1982)), фракционирование с кристаллизационным анализом (CRYSTAF) (см., например, D. Beigzadeh, J.B.P. Soares, и Т.A. Duever; "Modeling of Fractionation in CRYSTAF Using Monte Carlo Simulation of Crystallizable Sequence Lengths: Ethylene/1-octene Copolymers Synthesized with Single-Site-Type Catalysts," J. Applied Polymer Science, т. 80, No. 12, c. 2200 (2001); а также В. Morabal, J. Blanco, J. Nieto, and J.B.P. Soares, Polym. Sci Part A: Polym. Chem., vol. 37, p. 89 (1999)), кристаллизационное фракционное элюирование (КФЭ), которое обсуждено и описано в публикации WO 2011/002868. Полиэтилен может иметь показатель полидисперсности сомономера (ППС) менее 0,5, менее чем примерно 0,47, менее чем примерно 0,45, менее чем примерно 0,43, менее чем примерно 0,40, менее чем примерно 0,37, менее чем примерно 0,35, менее чем примерно 0,33, менее чем примерно 0,3, менее чем примерно 0,27, менее чем примерно 0,25, менее чем примерно 0,23, или менее чем примерно 0,20.

Прочность расплава соединений можно измерять с помощью прибора Rheotens при 190°C, и с помощью оправки для динамического измерения продольной вязкости (ОПВ) с применением реометра для расплавов ARES. Выражение «прочность расплава» и «ПР» применяют взаимозаменяемо, они означают максимальную силу натяжения, измеренную на расплавленном волокне полимерного расплава, экструдированного из головки капиллярного реометра при постоянной скорости сдвига, составляющей 33 обратных секунды (с-1), когда волокно подвергается растяжению с помощью пары прижимных роликов, которые разгоняют волокно со скоростью примерно 0,24 см/с2 от начальной скорости, составляющей примерно 1 см/с. Максимальную силу можно определить из зависимости силы от скорости отрыва следующим образом: в отсутствие резонанса при вытяжке экструдата величина прочности расплава максимальна непосредственно перед отрывом; в присутствие резонанса при вытяжке экструдата перед разрывом индекс расплава составляет среднюю величину из двадцати точек данных, полученных перед началом резонанса, причем резонанс при вытяжке экструдата определяют как колебания, которые имеют амплитуду более чем 10% от средней величины колебаний. Расплавленное волокно предпочтительно получают при нагревании примерно 10 г полимера, который помещен в емкость капиллярного реометра Instron, в которой происходит уравновешивание полимера при 190°C в течение 5 минут, а затем экструдирование полимера при скорости хода поршня примерно 2,54 см/мин через капиллярную фильеру диаметром примерно 0,21 см и длиной примерно 4,19 см. Силу натяжения предпочтительно измеряют с помощью Goettfert Rheotens, расположенного так, что прижимные ролики находятся примерно на 10 см ниже точки, в которой волокно выходит из капиллярной фильеры.

Прочность расплава полиэтилена можно также представить в виде уравнения. Более конкретно, прочность расплава полиэтилена можно представить в виде уравнения: прочность расплава ≈7,6938×ехр(-1,56×log(ИР)), в котором логарифм имеет основание 10. В одном или более предпочтительных вариантов полиэтилен имеет плотность не менее 0,945 г/см3, и прочность расплава не менее а×(3,7463×ехр(-1,485×log(ИР))), в этом уравнении а равно 1,5, 1,55, 1,6, 1,65, 1,7, 1,75, 1,8, 1,85 или 1,9. Например, полидисперсный полиэтилен может иметь плотность не менее 0,945 г/см3, и прочность расплава не менее а×(3,7463×ехр(-1,485×log(ИР))), в этом уравнении а равно 1,5, 1,75 или 1,9. В одном или более предпочтительных вариантов полиэтилен может иметь плотность менее 0,945 г/см3, и индекс расплава не менее а×(3,7463×ехр(-1,485×log(ИР))), в этом уравнении а равно 1,2, 1,25, 1,3, 1,35, 1,4, 1,45, 1,5, 1,55, 1,6, 1,65, 1,7, 1,75, 1,8, 1,85 или 1,9. Например, полидисперсный полиэтилен может иметь плотность менее 0,945 г/см3, и индекс расплава не менее а×(3,7463×ехр(-1,485×log(ИР))), в этом уравнении а равно 1,2, 1,5 или 1,9.

Полиэтилен может иметь прочность расплава от примерно 2 сантиньютонов (сН), примерно 3 сН, примерно 3,5 сН, примерно 4 сН, или примерно 4,5 сН до примерно 6 сН, примерно 8 сН, примерно 10 сН, примерно 12 сН, примерно 14 сН, примерно 16 сН, примерно 18 сН, или примерно 20 сН. Например, полиэтилен может иметь прочность расплава от примерно 2 сН до примерно 7 сН, от примерно 2,5 сН до примерно 6 сН, от примерно 3,3 сН до примерно 7,3 сН, от примерно 3,6 сН до примерно 7 сН, или от примерно 2,2 сН до примерно 6,8 сН. В другом примере полиэтилен может иметь прочность расплава от примерно 3,3 сН до примерно 16 сН, от примерно 5 сН до примерно 18 сН, от примерно 6 сН до примерно 14 сН, от примерно 8 сН до примерно 20 сН, или от примерно 8,5 сН до примерно 17 сН. В другом примере полиэтилен может иметь прочность расплава по меньшей мере 2 сН, по меньшей мере 3 сН, по меньшей мере 4 сН, по меньшей мере 5 сН, по меньшей мере 6 сН, по меньшей мере 7 сН, по меньшей мере 8 сН, по меньшей мере 9 сН, по меньшей мере 10 сН, по меньшей мере 11 сН, по меньшей мере 12 сН, по меньшей мере 13 сН, по меньшей мере 14 сН, по меньшей мере 15 сН, или по меньшей мере 16 сН. В другом примере полиэтилен может иметь прочность расплава по меньшей мере 2,5 сН, по меньшей мере 3,5 сН, по меньшей мере 4,5 сН, по меньшей мере 5,5 сН, по меньшей мере 6,5 сН, по меньшей мере 7,5 сН, по меньшей мере 8,5 сН, по меньшей мере 9,5 сН, по меньшей мере 10,5 сН, по меньшей мере 11,5 сН, по меньшей мере 12,5 сН, по меньшей мере 13,5 сН, по меньшей мере 14,5 сН, по меньшей мере 15,5 сН, или по меньшей мере 16,5 сН.

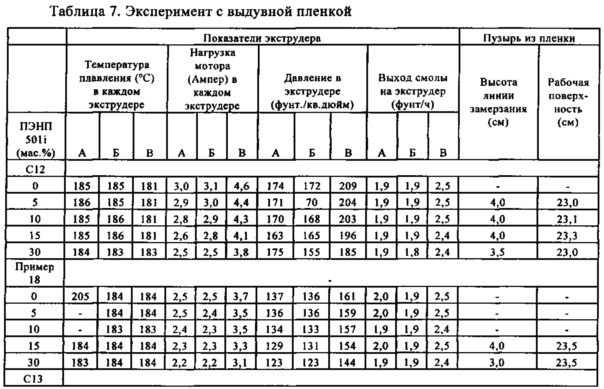

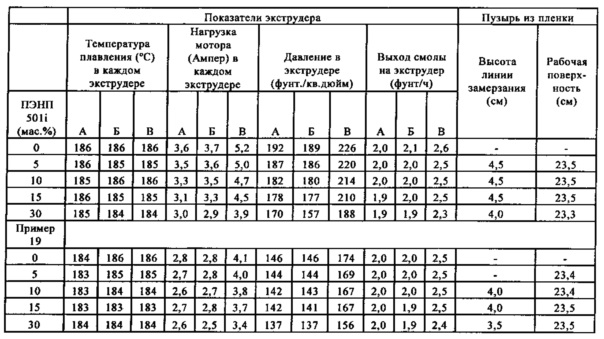

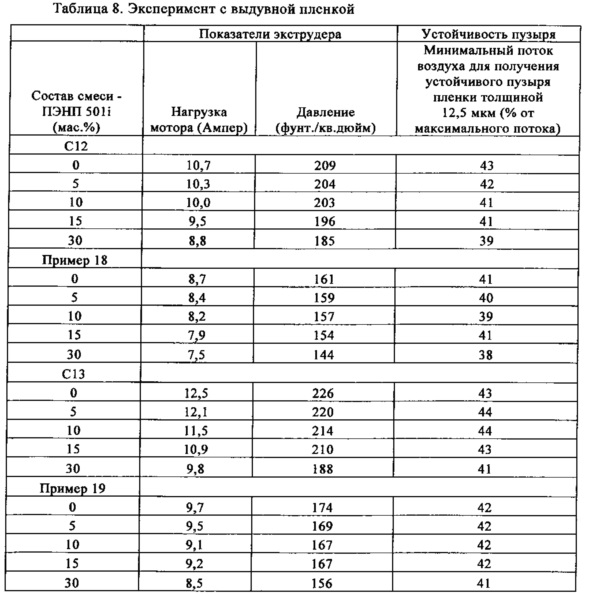

Полиэтилен может иметь тангенс угла наклона деформационного упрочнения (НДУ) более чем примерно 0,75, более чем примерно 0,80, более чем примерно 0,85, более чем примерно 0,90, более чем примерно 0,95, или более чем примерно 1,00, что измеряют с помощью оправки для динамического измерения продольной вязкости (ОПВ). Например, полиэтилен может иметь НДУ от примерно 0,76, примерно 0,78, примерно 0,80, примерно 0,83, примерно 0,85, или примерно 0,87 до примерно 0,90, примерно 0,95, примерно 1,00, примерно 1,10, примерно 1,20, примерно 1,30, или примерно 1,40, при измерении методом ОПВ. Например, полиэтилен может иметь тангенс угла наклона деформационного упрочнения от более чем примерно 0,75 до примерно 1,35, от примерно 0,80 до примерно 1,30, от примерно 0,90 до примерно 1,29, от примерно 0,95 до примерно 1,35, от примерно 1,00 до примерно 1,35, или от примерно 1,05 до примерно 1,30, при измерении методом ОПВ.