Изобретение относится к области получения углерод-углеродных композиционных материалов (УУКМ), в частности УУКМ на основе каркаса тканепрошивной структуры и коксопироуглеродной матрицы.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ получения УУКМ, включающий формирование каркаса, пропитку его коксобразующим связующим, формование углепластиковой заготовки, ее карбонизацию и насыщение пироуглеродом из газовой фазы термоградиентным методом [пат. RU №2667403, 2018 г.].

В соответствии с ним каркас формируют путем выкладки заготовок из нетканого материала на основе дискретных по длине и фрагментированных по толщине, вплоть до филаментов, углеродных волокон.

Изготовленные этим способом изделия из УУКМ имеют недостаточно высокую прочность в направлениях механического нагружения.

Задачей изобретения является повышение прочности изделий из УУКМ в направлениях механического нагружения на них.

Известен УУКМ на основе каркаса, содержащего дискретные по длине и фрагментированные по толщине, вплоть до филаментов, армирующие углеродные волокна, и коксопироуглеродной матрицы. Материал усматривается из пат. RU №2667403, 2018 г.

Недостатком УУКМ является недостаточно высокая прочность изготовленного из него изделия в направлениях воздействия на изделие механических нагрузок.

Задачей изобретения является повышение прочности изделий из УУКМ в направлениях воздействия на них механических нагрузок без существенного усложнения способа его получения.

Поставленная задача решается за счет того, что в способе получения УУКМ, включающем формирование каркаса, пропитку его коксообразующим связующим, формование углепластиковой заготовки, ее карбонизацию и насыщение пироуглеродом из газовой фазы термоградиентным методом, в соответствии заявляемым техническим решением каркас формируют путем чередования по его толщине слоев заготовок из нетканого материала на основе дискретных по длине и фрагментированных по толщине углеродных волокон и заготовок из углеродной ткани (далее называемых тканевыми заготовками); причем выкладку указанных слоев чередуют с пропиткой коксообразующим связующим и соединением их между собой путем вытягивания углеродных нитей из вышерасположенных слоев в нижерасположенные слои с помощью пробойника, содержащего металлические иглы с соответствующими направлению вытягивания волокон зазубринами; при этом количество и толщину заготовок из нетканого материала и заготовок из углеродной ткани, величину давления прессования при формовании углепластиковой заготовки и количество проколов пробойником выбирают из расчета получения УУКМ с заданным содержанием компонентов. Решению поставленной задачи способствует использование в качестве коксообразующего связующего эпоксидного связующего с коксовым числом 10-15.

Формирование каркаса путем чередования по его толщине слоев заготовок из нетканого материала на основе дискретных по длине и фрагментированных по толщине углеродных волокон и тканевых заготовок работает на повышение межслоевой прочности получаемого УУКМ благодаря заполнению (на стадии формования углепластиковой заготовки) дискретными по длине и фрагментированными по толщине углеродными волокнами мест неприлегания тканевых заготовок в том случае, если бы каркас был сформирован только из них (т.е. без заготовок из нетканого материала). Кроме того, наличие в каркасе тканевых заготовок работает на повышение прочности УУКМ на растяжение и изгиб в направлениях армирования непрерывными волокнами, которые выбирают в зависимости от направления механического нагружения изготавливаемых из УУКМ деталей.

Чередование выкладки указанных выше слоев с одновременной пропиткой коксообразующим связующим и соединением их между собой путем вытягивания углеродных нитей из вышерасположенных слоев в нижерасположенные с помощью пробойника, содержащего металлические иглы с соответствующими направлению волокон зазубринами, работает на:

а) повышение межслоевой прочности, достигаемой за счет исключения порыва углеродных нитей, вытягиваемых из одного слоя в другой благодаря соответствующей конструкции игл в пробойнике;

б) обеспечение равномерной пропитки каркаса коксообразующим связующим и исключение тем самым дефектов в виде непропитанных связующим мест в объеме каркаса, а затем - и в заготовке из карбонизованного углепластика.

При этом операция получения углепластиковой заготовки (подвергаемой далее карбонизации) заявляемым способом в сравнении со способом-прототипом усложняется, но несущественно, т.к. и в том, и в другом случае приходится каркас пропитывать коксообразующим связующим. К некоторому усложнению способа получения углепластика (а в конечном итоге получения УУКМ) приводит операция вытягивания углеродных нитей из вышерасположенных слоев в нижерасположенные слои каркаса, но это усложнение несущественно.

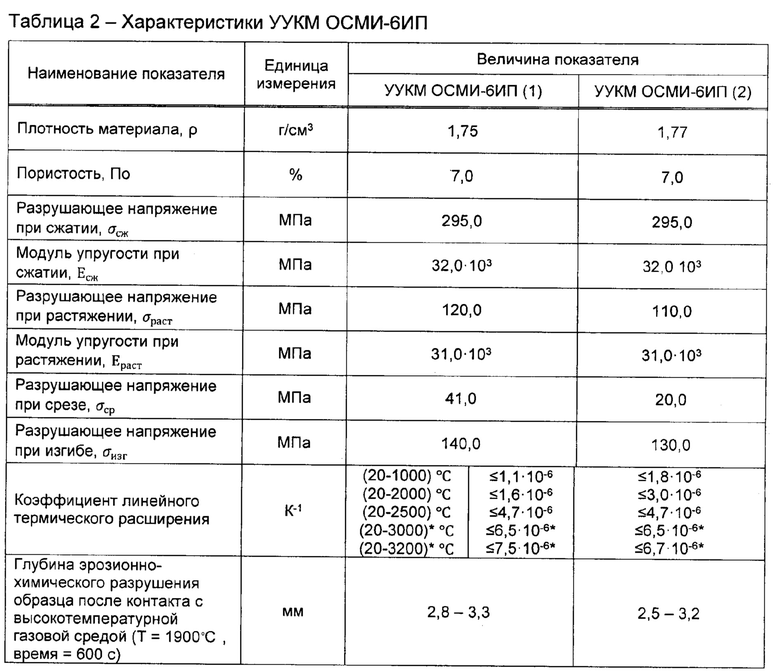

То, что при этом количество и толщину заготовок из нетканого материала и заготовок из углеродной ткани, величину давления прессования при формовании углепластиковой заготовки и количество проколов пробойником выбирают из расчета получения УУКМ с заданным содержанием компонентов, обеспечивает получение УУКМ с оптимальными прочностными характеристиками (см. табл. 2). Использование (в предпочтительном варианте выполнения способа) при пропитке каркаса в качестве коксообразующего связующего эпоксидного связующего с коксовым остатком 10-15, с одной стороны, позволяет увеличить прочностные характеристики материала за счет увеличения содержания пироуглерода в коксопироуглеродной матрице, с другой стороны, позволяет избежать потери упрессованного состояния углепластика при проведении его карбонизации и как следствие - избежать снижения прочности материала.

В новой совокупности существенных признаков у объекта изобретения возникает новое свойство: способность придать УУКМ более высокую межслоевую прочность, а также прочность на растяжение и изгиб в направлениях механического нагружения на изготовленных из УУКМ изделиях, а также предотвратить образование в УУКМ дефектов в виде недозаполнения пор коксопироуглеродной матрицей и при этом не допустить существенного усложнения операции получения углепластика.

Благодаря новому свойству решается поставленная задача, а именно: повышается прочность изделий из УУКМ в направлениях механического нагружения без существенного усложнения способа получения УУКМ.

Поставленная задача решается также за счет того, что в УУКМ на основе каркаса, содержащего дискретные по длине и фрагментированные по толщине, вплоть до филаментов, армирующие углеродные волокна, и коксопироуглеродной матрицы, в соответствии с заявляемым техническим решением каркас наряду с дискретными по длине и фрагментированными по толщине углеродными волокнами содержит тканевые заготовки, причем тканевые заготовки чередуются по толщине каркаса с дискретными по длине и фрагментированными по толщине углеродными волокнами, а слои из них соединяются между собой углеродными нитями, вытягиваемыми из указанных слоев; при этом содержание компонентов материала, в % вес, составляет:

- дискретные по длине и фрагментированные по толщине углеродные волокна - 9,4-10,8%,

- длинномерные волокна заготовок из углеродной ткани - 22,5-24,3%,

- углеродные нити, соединяющие между собой слои каркаса - 3,7-4,5%,

- коксопироуглеродная матрица - 60,4-64,4%

и материал получен заявляемым способом.

То, что каркас наряду с заготовками из нетканого материала из дискретных по длине и фрагментированных по толщине, вплоть до филаментов, углеродных волокон содержит тканевые заготовки, причем тканевые заготовки чередуются по толщине каркаса с заготовками из нетканого материала, работает на повышение прочности УУКМ в направлениях армирования непрерывными углеродными волокнами (да и в целом УУКМ).

То, что слои из нетканого материала и тканевых заготовок соединяются между собой углеродными нитями, вытягиваемыми из указанных слоев, работает на повышение межслоевой прочности УУКМ.

То, что содержание дискретных по длине и фрагментированных по толщине углеродных волокон составляет 9,4-10,8%, обеспечивает повышение межслоевой прочности УУКМ в сравнении с УУКМ, армированном только тканевыми заготовками.

При меньшем их содержании, чем 9,4%, снижается межслоевая прочность УУКМ, а при большем, чем 10,8%, снижается прочность УУКМ в направлениях армирования длинномерными волокнами.

То, что содержание длинномерных волокон в тканевых заготовках составляет 22,5-24,3%, придает УУКМ высокую прочность на растяжение и изгиб.

При меньшем, чем 22,5%, и большем, чем 24,3%, их содержании существенно снижается прочность УУКМ при растяжении и изгибе из-за дефицита армирующего наполнителя или дефицита коксопироуглеродной матрицы соответственно.

То, что содержание углеродных нитей, соединяющих слои, составляет 3,7-4,5%, вполне достаточно для обеспечения приемлемой межслоевой прочности УУКМ.

При меньшем их содержании снижается межслоевая прочность УУКМ. Большее, чем 4,5%, их содержание неприемлемо из-за усложнения технологии получения УУКМ.

То, что содержание коксопироуглеродной матрицы составляет 60,4-64,4%, обеспечивает наиболее полную реализацию прочностных свойств армирующего наполнителя в УУКМ.

При меньшем ее содержании снижается прочность УУКМ из-за дефицита матрицы, выполняющей функцию связующего в УУКМ.

При большем ее содержании снижается прочность материала из-за дефицита армирующего наполнителя.

То, что дает признак «УУКМ получают заявляемым способом», рассмотрено при анализе существенных признаков способа.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать УУКМ приемлемую межслоевую прочность, а также более высокую прочность при изгибе и растяжении в целом УУКМ, а особенно - в направлениях, прилагаемых к изготовляемому из него изделию механических нагрузок, и при этом не допустить существенного усложнения способа его получения.

Благодаря новому свойству решается поставленная задача, а именно: обеспечивается повышение прочности изделий из УУКМ в направлениях воздействия на них механических нагрузок без существенного усложнения способа получения материала.

Изобретения настолько взаимосвязаны, что образуют единый изобретательский замысел. Изобретен новый способ получения УУКМ и новый УУКМ, получаемый новым способом, что свидетельствует о соблюдении требований единства изобретения.

Ниже приведены конкретные примеры получения УУКМ. Во всех примерах изготавливали композиционный материал в виде заготовки в форме прямоугольной призмы размерами 300x300x50 мм.

Пример 1

Формирование каркаса осуществляли путем последовательной сборки заготовок из нетканого материала на основе дискретных по длине и фрагментированных по толщине углеродных волокон (ОКСИПАН220) и тканевых заготовок (углеродная ткань УТС-3К-Саржа2/2-600-100). При этом первый и последний слои каркаса выкладывали из тканевых заготовок (углеродная ткань УТС-3К-Саржа2/2-600-100). Заготовки из нетканого материала и из ткани вырезали размером 300x300 мм. Размер заготовок был обусловлен размерами матрицы пресса. Причем выкладку указанных слоев чередовали с пропиткой коксообразующим связующим марки ЭДТ-10 и соединением их между собой путем вытягивания углеродных нитей из вышерасположенных слоев в нижерасположенные слои с помощью пробойника, содержащего металлические иглы с соответствующими направлению вытягивания волокон зазубринами.

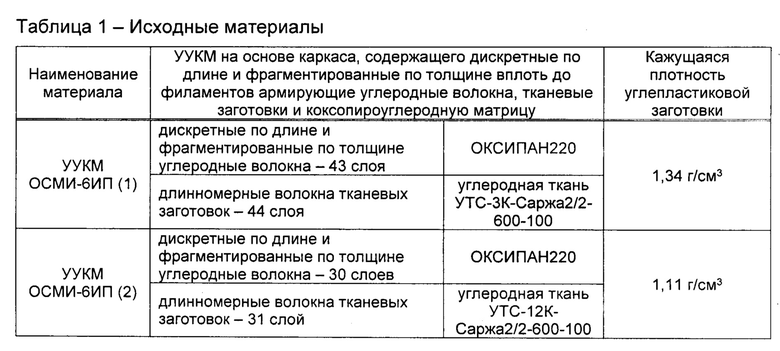

Формирование углепластиковой заготовки произвели при давлении прессования 300 кгс/см2 с выдержкой 9 часов при 100°С. Готовую углепластиковую заготовку зачистили от облоя и подтеков связующего, выдерживая геометрические размеры. Количество тех и других слоев в каркасе, а также значение кажущейся плотности углепластиковой заготовки с привязкой к наименованию материала приведено в табл. 1. Насыщение пироуглеродом из газовой фазы термоградиентным методом произвели со скоростью перемещения зоны пиролиза 0,25 мм/ч с температурой в зоне пиролиза 940-980°С в среде природного газа. Насыщению пироуглеродом предшествовала карбонизация, проводимая в едином технологическом процессе с насыщением пироуглеродом.

В результате был получен УУКМ плотностью 1,73-1,78 г/см3, в то время как для УУКМ на основе каркаса, формируемого из заготовок из нетканого материала, значения плотности колеблются в диапазоне 1,45-1,51 г/см3. Общая пористость заявляемого материала составляет 7,0%. В таблице 2 представлены значения ФМХ, ТФХ.

Пример 2

Заготовку из композиционного материала изготовили аналогично примеру 1 с тем существенным отличием, что для выкладки слоев тканевых заготовок использовали углеродную ткань УТС-12К-Саржа2/2-600-100). В таблице 2 представлены значения ФХХ, ФМХ, ТФХ.

Следует отметить, что содержание компонентов в УУКМ, полученном в соответствии с примерами 1 и 2, находится в заявляемых пределах.

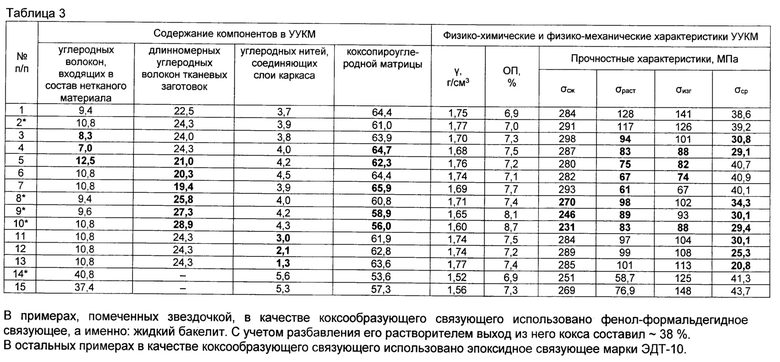

Чтобы установить влияние интервальных значений содержания компонентов в УУКМ, проведены соответствующие экспериментальные исследования.

При их проведении исходили из следующего:

а) чтобы изменить содержание в УУКМ коксопироуглеродной матрицы, изменяли давление прессования, увеличивая или уменьшая тем самым содержание углеродных волокон;

б) чтобы изменить содержание углеродных волокон в нетканом материале и длинномерных углеродных волокон, входящих в состав тканевых заготовок, варьировали толщину заготовок нетканого материала и тканевых заготовок.

Результаты исследований приведены в таблице 3.

Из анализа данных таблицы 3 следует:

1) При содержании углеродных волокон, входящих в состав нетканого материала, ниже нижнего из заявляемых пределов снижается прочность УУКМ на срез, растяжение (примеры 3, 4) и изгиб, а при содержании выше верхнего из заявляемых пределов снижается прочность при изгибе и растяжении (пример 5).

2) При содержании углеродных волокон тканевых заготовок ниже нижнего из заявляемых пределов снижается прочность при изгибе и растяжении (примеры 5, 6, 7), а при содержании их выше верхнего из заявляемых пределов снижается прочность при сжатии, растяжении, изгибе, а также прочность на срез (примеры 8, 9, 10).

3) При содержании углеродных нитей, соединяющих слои каркаса, меньше нижнего из заявляемых пределов снижается прочность материала при срезе.

4) Заявляемый материал при содержании в нем компонентов в заявляемых пределах имеет более высокую прочность при растяжении и близкие по значению остальные характеристики, чем материал-прототип (сравни между собой примеры 1 и 2 с примерами 14, 15).

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2016 |

|

RU2667403C2 |

| Тормозное устройство и способ изготовления его элементов | 2021 |

|

RU2781577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОД-КАРБИДОКРЕМНИЕВОЙ МАТРИЦЫ, АРМИРОВАННОЙ УГЛЕРОДНЫМИ ВОЛОКНАМИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2646063C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2016 |

|

RU2640068C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2016 |

|

RU2634598C1 |

| ЭЛЕКТРОД ИОННОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2692757C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2016 |

|

RU2658858C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2555714C1 |

| ОБЪЁМНО-АРМИРОВАННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2778523C2 |

Изобретение относится к области получения углерод-углеродных композиционных материалов (УУКМ) на основе каркаса тканепрошивной структуры и коксопироуглеродной матрицы. Способ получения УУКМ включает формирование каркаса, пропитку его коксобразующим связующим, формирование углепластиковой заготовки, ее карбонизацию и насыщение пироуглеродом из газовой фазы термоградиентным методом. При этом каркас формируют путем чередования по его толщине слоев заготовок из нетканого материала на основе дискретных по длине и фрагментированных по толщине углеродных волокон и тканевых заготовок, причем выкладку указанных слоев чередуют с пропиткой коксобразующим связующим и соединением их между собой путем вытягивания углеродных нитей из вышерасположенных слоев в нижерасположенные слои с помощью пробойника, содержащего металлические иглы с соответствующими направлению вытягивания волокон зазубринами. В качестве коксобразующего связующего предпочтительно используют эпоксидное связующее с коксовым числом 10-15. Таким образом получают УУКМ, выполненный на основе каркаса, в котором тканевые заготовки чередуются по толщине каркаса с дискретными по длине и фрагментированными по толщине углеродными волокнами, а слои из них соединяются между собой углеродными нитями, вытягиваемыми из указанных слоев. При этом УУКМ содержит следующие компоненты, вес. %: дискретные по длине и фрагментированные по толщине углеродные волокна - 9,4-10,8, длинномерные волокна тканевых заготовок - 22,5-24,3, углеродные нити, соединяющие между собой слои каркаса - 3,7-4,5, коксопироуглеродная матрица - 60,4-64,4. Технический результат изобретения – повышение прочности изделий. 2 н. и 1 з.п. ф-лы, 3 табл., 2 пр.

1. Способ получения углерод-углеродного композиционного материала (УУКМ), включающий формование каркаса, пропитку его коксообразующим связующим, формирование углепластиковой заготовки, ее карбонизацию и насыщение пироуглеродом из газовой фазы термоградиентным методом, отличающийся тем, что каркас формируют путем чередования по его толщине слоев заготовок из нетканого материала на основе дискретных по длине и фрагментированных по толщине углеродных волокон и заготовок из углеродной ткани; причем выкладку указанных слоев чередуют с пропиткой коксобразующим связующим и соединением их между собой путем вытягивания углеродных нитей из вышерасположенных слоев в нижерасположенные слои с помощью пробойника, содержащего металлические иглы с соответствующими направлению вытягивания волокон зазубринами; при этом количество и толщину заготовок из нетканого материала и заготовок из углеродной ткани, величину давления прессования при формовании углепластиковой заготовки и количество проколов пробойником выбирают из расчета получения УУКМ с заданным содержанием компонентов.

2. Способ по п. 1, отличающийся тем, что в качестве коксообразующего связующего использует эпоксидное связующее с коксовым числом 10-15.

3. Углерод-углеродный композиционный материал на основе каркаса, содержащего дискретные по длине и фрагментированные по толщине вплоть до филаментов армирующие углеродные волокна и коксопироуглеродную матрицу, отличающийся тем, что в нем каркас наряду с дискретными по длине и фрагментированными по толщине углеродными волокнами содержит заготовки из углеродной ткани; причем заготовки из углеродной ткани чередуются по толщине каркаса с дискретными по длине и фрагментированными по толщине углеродными волокнами, а слои из них соединяются между собой углеродными нитями, вытягиваемыми из указанных слоев; при этом содержание компонентов материала составляет, вес. %:

- дискретные по длине и фрагментированные по толщине углеродные волокна - 9,4-10,8;

- длинномерные волокна заготовок из углеродной ткани - 22,5-24,3;

- углеродные нити, соединяющие между собой слои каркаса - 3,7-4,5;

- коксопироуглеродная матрица - 60,4-64,4,

и материал получен способом по п. 1 или 2.

Авторы

Даты

2024-11-21—Публикация

2023-12-19—Подача