Область техники

Изобретение относится к эхоконтрастным средам. Более конкретно, оно относится к способу получения эхоконтрастных сред, а конкретно - к композициям, содержащим микропузырьки газа, конкретнее - микропузырьки, инкапсулированные белками, полученным с использованием механической энергии.

Уровень техники

Хорошо известно, что ультразвуковая визуализация представляет собой ценное средство диагностики, например, при исследовании сосудистой системы, особенно в кардиографии, а также микроциркуляторного русла тканей. Для улучшения акустических изображений, полученных таким образом, были предложены ряд эхоконтрастных сред, включая суспензии твердых частиц, эмульгированные капли жидкости, пузырьки газа и инкапсулированные газы или жидкости. Наиболее успешные эхоконтрастные среды обычно состоят из дисперсий маленьких пузырьков газа, которые можно вводить внутривенно. Например, WO 97/29783 и WO 93/05819 описывают такие дисперсии микропузырьков. При соответствующей стабилизации микропузырьки могут обеспечить высокоэффективную ультразвуковую визуализацию, например, сосудистой системы и микроциркуляторного русла тканей, часто при преимущественно низкой дозировке. Такие контрастные среды обычно включают материал, стабилизирующий газ, например, эмульгаторы, масла, загустители или сахара; или дисперсию стабилизируют путем захвата или инкапсулирования газа в ряде систем, например, в виде пористых содержащих газ микрочастиц или в виде инкапсулированных микропузырьков газа. Микропузырьки включают газ, который является существенным для характеристик эхоконтрастного агента; и было обнаружено, что ряд газов улучшают такие свойства, как стабильность микропузырьков и длительность эхогенного эффекта. Одну группу эхоконтрастных сред получают и поставляют в виде готового к употреблению препарата, содержащего жидкую композицию инкапсулированных микропузырьков газа.

Для получения микропузырьков можно использовать различные способы. Такие содержащие газ микропузырьки можно получить путем встряхивания или обработки ультразвуком жидкости, содержащей образующий мембраны материал, в присутствии подходящего газа или газовой смеси. Другие способы включают сушку при распылении. Однако микропузырьки, полученные с помощью таких технологий, имеют широкое распределение по размерам, которое может изменяться от партии к партии, и, кроме того, выход, то есть процентное содержание образующего мембраны материала, которое получается в микропузырьках, имеющих соответствующий размер, может также изменяться от партии к партии. Патент США 5552133 описывает способ изготовления инкапсулированных газовых микросфер, содержащих денатурируемый под действием тепла белок, заключающий в себе газ, с использованием коллоидной мельницы. Водный раствор денатурируемого под действием тепла белка соединяют с газом и смешивают, прилагая к смеси механическое усилие сдвига, чтобы получить суспензию микропузырьков газа, в которой белок становится денатурированным и отлагается на поверхности раздела газ-раствор.

При получении микропузырьков важно иметь надежный процесс, который систематически обеспечивает продукт в соответствии с техническими требованиями к продукту. Желательно, чтобы полученные микропузырьки имели узкое распределение по размерам вблизи желательного размера микропузырьков, обычно от 1 до 7 мкм, например, от 3 до 5 мкм. Желательно, чтобы процентное содержание больших микропузырьков, например больше 7 мкм, было минимальным и жестко ограниченным. Для достижения этого среднеквадратичное отклонение размеров микропузырьков должно быть малым. Этого не было достигнуто при использовании способов существующего уровня техники. Одной из задач является получение воспроизводимых микропузырьков, имеющих узкое распределение по размерам на всем протяжении производственного цикла и каждый раз, как проходит этот процесс. Был найден надежный способ получения контрастных сред, например, для получения композиции, содержащей микропузырьки газа, инкапсулированные денатурированным белком.

Сущность изобретения

С учетом потребностей существующего уровня техники, данное изобретение обеспечивает надежный способ получения контрастных сред, например, для получения композиции, содержащей микропузырьки газа, инкапсулированные денатурированным белком. Был обнаружен и разработан способ, в котором можно улучшить выход и избежать чрезмерного получения микропузырьков слишком большого и слишком малого размера. В способе по данному изобретению водный раствор денатурируемого под действием тепла белка соединяют с газом, и их смешивают механически, с применением высоких усилий сдвига. Неожиданно было обнаружено, что перед смешиванием белка и газа и белок, и газ следует нагреть, что обеспечивает надежный способ, при котором полученные микропузырьки имеют узкое распределение по размерам.

Соответственно, в первом аспекте в изобретении предложен способ получения композиции, содержащей инкапсулированные микропузырьки газа, включающий последовательные стадии:

i) обеспечения водного раствора денатурируемого под действием тепла белка при температуре, необходимой для достижения начальной денатурации;

ii) нагревания газа с использованием тепла нагретого раствора белка;

iii) смешивания нагретого газа и нагретого раствора белка с получением смеси газ/жидкость;

iv) диспергирования газа в растворе белка, путем приложения механического усилия сдвига к смеси газ/жидкость, с получением композиции микропузырьков газа, инкапсулированных денатурированным белком.

Во втором аспекте в изобретении предложена подающая труба, пригодная для получения композиции, содержащей инкапсулированные микропузырьки газа, где указанная подающая труба содержит:

i) первое входное отверстие и второе входное отверстие, обеспечивающие соответствующие входы в два канала,

ii) секцию теплопереноса, содержащую продольную стенку, разделяющую два канала,

iii) одно выпускное отверстие, выполненное с возможностью соединения с входным отверстием смешивающего устройства.

В третьем аспекте в изобретении предложено устройство, содержащее подающую трубу согласно настоящему изобретению. Устройство согласно настоящему аспекту может содержать:

i) смешивающее устройство, создающее высокое механическое усилие сдвига и имеющее входное отверстие и выходное отверстие;

ii) подающую трубу, включающую

первое входное отверстие и второе входное отверстие, обеспечивающие соответствующие входы в два канала;

секцию теплопереноса, включающую продольную стенку, разделяющую эти два канала;

одно выходное отверстие, соединенное с входным отверстием смешивающего устройства;

iii) питательный резервуар для жидкой композиции, соединенный с первым входным отверстием подающей трубы;

iv) резервуар для газа, соединенный со вторым входным отверстием подающей трубы.

Краткое описание чертежей

Фиг. 1 схематически изображает устройство, пригодное для получения композиции, содержащей микропузырьки газа, инкапсулированные денатурированным белком.

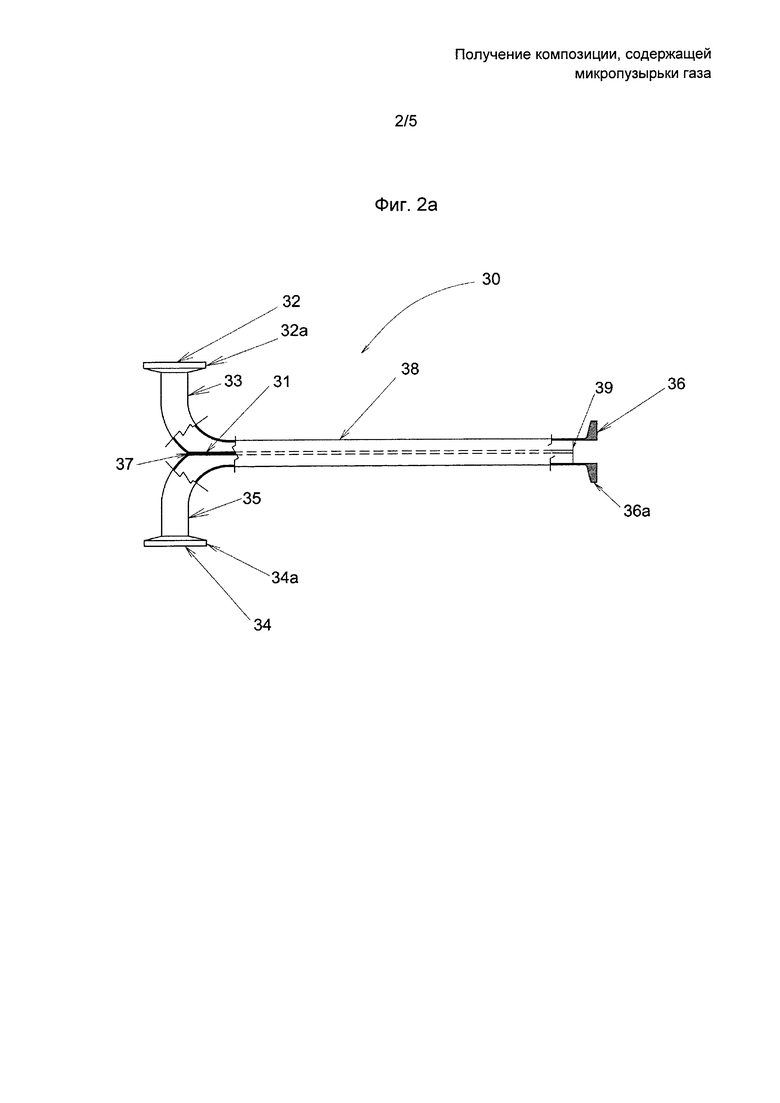

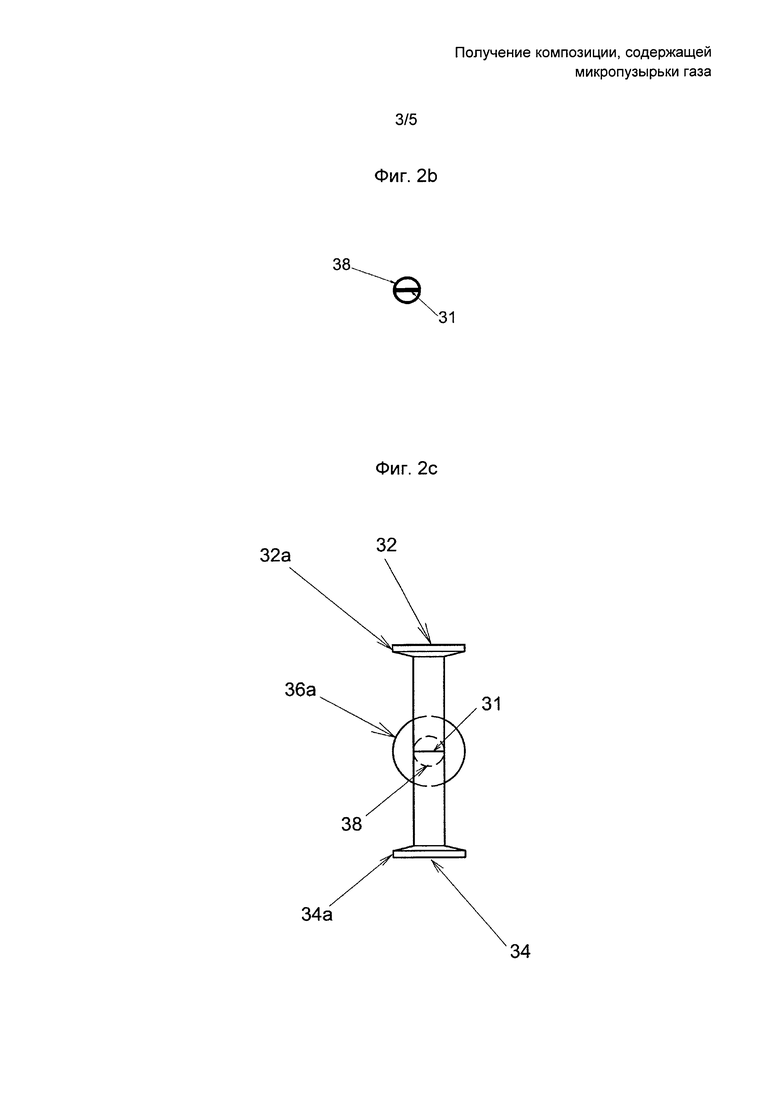

Фиг. 2a, 2b и 2c схематически изображают подающую трубу по изобретению, содержащую два канала - один для транспортирования газа и один - для раствора белка.

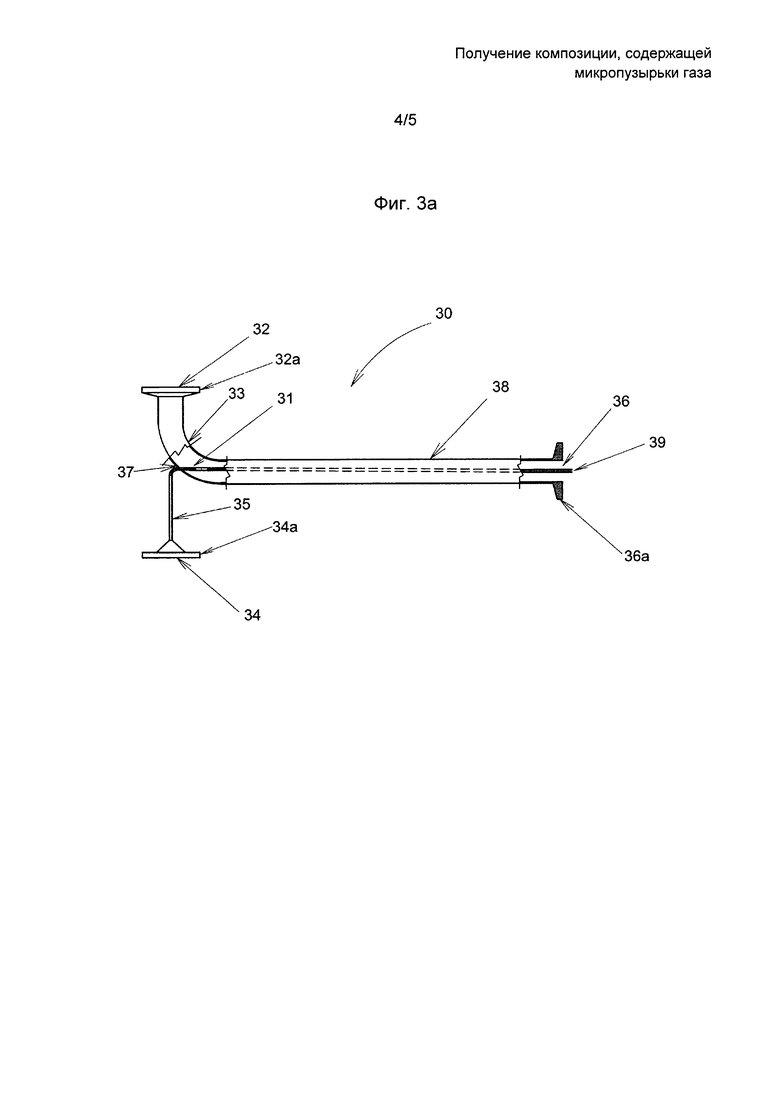

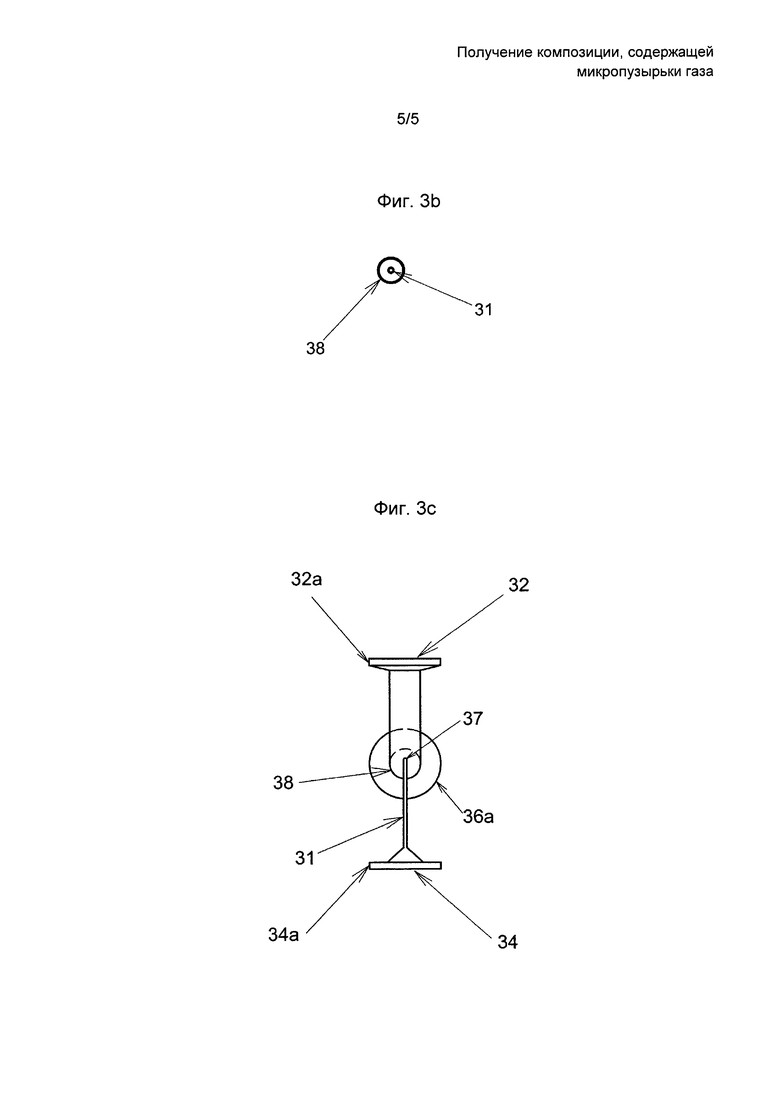

Фиг. 3a, 3b и 3c схематически изображают альтернативную питающую трубу по изобретению.

Подробное описание изобретения В первом аспекте в изобретении предложен способ получения композиции, содержащей инкапсулированные микропузырьки газа, включающий последовательные стадии:

i) обеспечения водного раствора денатурируемого под действием тепла белка при температуре, необходимой для достижения начальной денатурации;

ii) нагревания газа с использованием тепла нагретого раствора белка;

iii) смешивания нагретого газа и нагретого раствора белка с получением смеси газ/жидкость;

iv) диспергирования газа в растворе белка, путем приложения механического усилия сдвига к смеси газ/жидкость, с получением композиции микропузырьков газа, инкапсулированных денатурированным белком.

При использовании способа по изобретению, предусматривающего нагревание как раствора белка, так и газа перед подачей в смешивающее устройство, применяемое на стадии iv), избегают расширения газа при подаче его в смешивающее устройство. Было обнаружено, что это является ключевым фактором для обеспечения стабильного процесса и получения микропузырьков с узким распределением по размерам. В данном способе используют тепло раствора белка для того, чтобы нагреть газ, перед тем, как их объединяют. Следовательно, как раствор белка, так и газ, который должен быть инкапсулирован, предварительно нагревают перед тем, как ввести их в смешивающее устройство. Белок нагревают до температуры, при которой возникает начальная денатурация белка. Температура денатурации представляет собой температуру, при которой впервые наблюдают нерастворимый материал. Температуру денатурации можно взять из имеющихся в литературе таблиц термической денатурации белков, или определить экспериментально любым известным способом. Температура денатурации белка в растворе обычно может составлять в диапазоне от 50 до 100°C, изменяясь для различных белков, их чистоты и источников получения и т.д. В способе по данному изобретению предпочтительным белком для обеспечения инкапсулированных микропузырьков является альбумин. При использовании раствора альбумина его нагревают до 60-80°C, более предпочтительно до 65-75°C, и наиболее предпочтительно до 68-72°C. Точная необходимая температура зависит от ряда параметров; также следует принимать во внимание, что температура может слегка возрастать при поступлении смеси газа и раствора белка в смешивающее устройство в результате того, что их подвергают воздействию механической энергии. Когда компоненты поступают в смешивающее устройство тепло уже перенесено от раствора белка к газу, что гарантирует, что газ имеет температуру, близкую к температуре в смешивающем устройстве, так, что газ не расширяется в существенной степени при поступлении в смешивающее устройство. Таким образом, газ должен быть нагрет до температуры, близкой к температуре нагретого белка, например, до температуры, равной температуре денатурации минус 20°C, более предпочтительно до температуры, равной температуре денатурации минус 15°C, а более предпочтительно до температуры, равной температуре денатурации минус 10°C.Наиболее предпочтительно при поступлении в смешивающее устройство раствор белка и газ имеют примерно одинаковую температуру. Белок нагревают, например, с использованием теплообменника. Достигнуть переноса тепла от раствора белка к газу можно транспортируя газ и нагретый белок по каналам, находящимся в непосредственной близости друг к другу и проходящим параллельно, перед тем, как два раздельных потока объединяют и вводят в смешивающее устройство. Следовательно, тепло переносится от раствора белка к потоку газа, предпочтительно через теплопроводные стенки, разделяющие различные каналы в трубе.

В дополнительном примере воплощения изобретения смешивание нагретого газа и нагретого раствора белка происходит на входе в смешивающее устройство, или очень близко к нему. Таким образом, газ и раствор белка предварительно смешивают непосредственно перед тем, как происходит стадия диспергирования. Было обнаружено, что если газ и раствор белка объединяют на значительном расстоянии от входа в смешивающее устройство, получается поршневой режим течения, и это создает колебания в распределении по размерам полученных микропузырьков. При объединении двух компонентов на входе в смешивающее устройство достигают значительно лучшего контроля над процессом смешивания. Таким образом, раствор белка и газ объединяют непосредственно перед поступлением в смешивающее устройство, или при поступлении. Этого достигают, транспортируя раствор белка и газ по каналам, которые находятся в тесном контакте друг с другом, и которые проходят параллельно, перед тем, как два нагретые потока объединяют перед входом в смешивающее устройство. При этом поток газа и поток раствора белка будут входить в смешивающее устройство в виде единой, равномерно распределенной однородной смеси, без какого-либо поршневого режима течения, и затем ее подвергают механическому смешиванию с образованием микропузырьков. Так как получение пузырьков в смешивающем устройстве, например в мельнице, происходит очень быстро, важно, как было обнаружено, чтобы при поступлении в смешивающее устройство газ и инкапсулирующий белок были равномерно распределены и имели стабильную концентрацию на протяжении всего производственного цикла.

Кроме того, было обнаружено, что подача в смешивающее устройство раствора белка при стационарном давлении подачи, например, в сочетании с контрольным клапаном, регулирующим расход, вместо того, чтобы перекачивать раствор белка, например, с использованием перистальтического насоса, положительно влияет на распределение по размерам полученных микропузырьков. Было подтверждено на опыте, что при создании производственной линии, включающей перекачивание нагретого раствора белка в смешивающее устройство, например, в коллоидную мельницу, насос генерирует импульсы давления, которые расширяют распределение по размерам микропузырьков, получаемых в смешивающем устройстве. Таким образом, в дополнительном примере воплощения изобретения способ включает стадию подачи раствора белка при стабильном давлении, без генерации каких-либо импульсов давления, перед тем, как этот раствор белка нагревают и смешивают с газом. Такое стабильное давление подачи получают при использовании находящегося под давлением питательного резервуара. Следовательно, в способе предпочтительно использует стабильное давление подаваемого потока раствора белка, и это обеспечивает стабильный расход, например, расход от 0,5 до 3,0 литров в минуту, например, от 1 до 2 литров в минуту. Поток раствора белка из питательного резервуара и его расход контролируют и оптимальным образом регулируют, предпочтительно перед началом нагревания.

В предпочтительном примере воплощения способ включает все элементы из нагревания газового потока и потока раствора белка, объединения нагретого газа и нагретого раствора белка на входе в смешивающее устройство и подачи раствора белка при стабильном давлении.

В способе по изобретению смесь газа и раствора белка тщательно смешивают, подвергая их действию механического усилия сдвига. Используемое механическое усилие сдвига создает микропузырьки требуемого размера. Этого достигают путем использования смешивающего устройства, в котором получают высокие механические усилия сдвига, такого как высокоскоростной миксер, мельница, роторно-статорный смеситель, флюидизатор и т.п. В предпочтительном примере воплощения изобретения на стадии (iv) диспергирования раствора белка и газа используют мельницу, например, коллоидную мельницу или конусную мельницу. Такая мельница включает высокоскоростной ротор и соответствующий ему статор, имеющие противолежащие поверхности. Смесители, которые используют ротор и неподвижный статор, обычно работают при весьма высоких скоростях вращения, что дает высокие окружные скорости ротора. Разница скоростей между ротором и статором создает чрезвычайно высокий сдвиг и турбулентную энергию в зазоре между ротором и статором. Таким образом, окружная скорость является очень важным фактором при рассмотрении величины сдвига, привносимой в продукт. В способе по изобретению скорость поверхности ротора относительно поверхности статора должна составлять по меньшей мере 20 м/с.Если ротор является коническим, что предпочтительно, скорость на поверхности будет зависеть от диаметра и, следовательно, изменяться по конусу от конца к основанию. Таким образом, нагретую смесь газа и раствора белка пропускают через зону, в которой ее подвергают воздействию усилия сдвига, создаваемого поверхностями, двигающимися относительно друг друга со скоростью на конце по меньшей мере 20 м/с, предпочтительно по меньшей мере 25 м/с, особенно предпочтительно по меньшей мере 30 м/с, и еще более предпочтительно по меньшей мере 35 м/с, например, до 100 м/с, более конкретно до 60 м/с и особенно до 50 м/с.

В одном примере воплощения изобретения способ включает, после стадии iv, дополнительную стадию - перенос приготовленной композиции в контейнеры бестарного хранения или непосредственно в расходный бак. Контейнер бестарного хранения представляет собой, например, большой эластичный мешок, например, объемом от 10 до 100 литров. Перед переносом приготовленного продукта, то есть композиции, содержащей инкапсулированные микропузырьки газа, из смешивающего устройства в контейнер бестарного хранения или расходный бак, температуру композиции уменьшают, например, с помощью теплообменника. Температуру потока продукта, вытекающего из смешивающего устройства, снижают, например, до температуры 20-30°C, например, до 25-28°C.

Используя способ по изобретению, достигают узкого распределения по размерам полученных микропузырьков, и процесс систематически обеспечивает продукт, соответствующий техническим требованиям. Это важно для того, чтобы обеспечить экономически жизнеспособный процесс, особенно поскольку используемые ингредиенты являются дорогими, и этот способ позволяет избежать потери материала из-за получения микропузырьков, не удовлетворяющих техническим требованиям. В дополнение к этому усовершенствованию заявленного способа, на характеристики продукта влияют такие параметры, как скорость течения газа и скорость течения раствора белка и соотношение между ними; температура раствора белка и скорость смесителя (скорость ротора); и их следует оптимизировать. Для любого данного продукта его характеристики определяют клинически. Например, для Optson™ диапазон среднего диаметра составляет от 3,0 до 4,5 мкм, при этом 95% пузырьков меньше 10 мкм. Характеристика по концентрации составляет от 5,0 до 8,0×108 микропузырьков/мл. Микропузырьки, полученные способом по изобретению, имеют узкое распределение по размерам и хорошо выраженный средний размер частиц, имеющий низкое среднеквадратичное отклонение. Полученные микропузырьки могут иметь узкое распределение по размерам вблизи желательного размера микропузырька, обычно от 1 до 7 мкм, например, от 3 до 5 мкм, и среднеквадратичное отклонение является небольшим. В некотором диапазоне приведенных для примера прогонов, как показано в Примере 1, полученный средний размер частиц был очень стабильным и изменялся от 2,8 до 4,3 мкм. При использовании способа по изобретению, например, при получении микропузырьков из сывороточного альбумина человека и перфторированного газа, было достигнуто среднеквадратичное отклонение размера частиц от 0,18 до 0,25 мкм. Этим способом было достигнуто приведенное в процентах среднеквадратичное отклонение размера частиц менее 20%, например, менее 10%. При получении частиц, имеющих средний размер частиц в диапазоне от 3,0 до 4,5 мкм, достигают среднеквадратичного отклонения 7,3% или менее. Кроме того, получают хорошо выраженную концентрацию микропузырьков (число частиц/объем), имеющую низкое среднеквадратичное отклонение. Была получена концентрация, изменяющаяся от 3,1 до 11,8×108 микропузырьков/мл, как приведено в примере 1, а большая часть прогонов обеспечивает концентрацию от 5,0 до 8,0×108 микропузырьков/мл. Среднеквадратичное отклонение по концентрации составляет, например, между 0,40 и 0,70×108 микропузырьков/мл. Приведенное в процентах среднеквадратичное отклонение для полученной концентрации составляет менее чем 15%, а более предпочтительно менее чем 12%. Следовательно, в заявленном процессе удовлетворяют требованиям в отношении концентрации и размера частиц, в соответствии с техническими требованиями к заявленному продукту.

Микропузырьки газа, полученные согласно способу по изобретению, стабилизируют стабилизирующим агентом, который окружает микропузырьки газа, замедляя диффузию газа в окружающую жидкость и предотвращая слияние микропузырьков. Для способа по изобретению такой стабилизирующий агент является термочувствительным, так что он может стать частично нерастворимым при нагревании в ходе производственного процесса. Предпочтительным материалом для формирования микропузырьков является полимер аминокислоты. Такие полимеры являются биологически разлагаемыми под действием протеолитического фермента. Пригодные к применению полимеры аминокислот включают полимеры природных аминокислот (белков) и синтетических аминокислот. Предпочтительным белком является альбумин, который может быть альбумином животных или человека, но наиболее предпочтительным является сывороточным альбумином человека. Альбумин можно заменить другими водорастворимыми белками, например, гемоглобином, предпочтительно гемоглобином человека. Пригодные полимеры синтетических аминокислот включают поли-L-лизин и поли-L-глутаминовую кислоту. Например, поли-L-лизин или поли-L-глутаминовую кислоту в диапазоне молекулярной массы от 20000 до 50000 можно использовать сами по себе или в сочетании с другим полимером, например, с альбумином. Производные белков или фракции белков также входят в объем данного изобретения. Фактическая температура денатурации находится в диапазоне, который зависит от применяемого белка или производных белка.

В микропузырьках композиций можно использовать биологически совместимые газы; при этом принимают, что термин «газ» включает любые вещества (в том числе смеси), по существу или полностью находящиеся в газообразной форме (включая пар) при нормальной температуре человеческого тела 37°C. Таким образом, газ может, например, включать воздух, азот, кислород, диоксид углерода, водород, оксид азота, инертный газ, например, гелий, аргон, ксенон или криптон; фторид серы, например гексафторид серы, декафторид дисеры или пентафторид трифторметилсеры;

гексафторид селена;

возможно галогенированный силан, такой как тетраметилсилан;

углеводород с низкой молекулярной массой (например, содержащий до 7 атомов углерода), например алкан, такой как метан, этан, пропан, бутан или пентан; циклоалкан, такой как циклобутан или циклопентан; алкен, такой как пропен или бутен; или алкин, такой как ацетилен;

простой эфир; кетон; сложный эфир;

галогенированный углеводород с низкой молекулярной массой (например, содержащий до 7 атомов углерода); или смесь любых предшествующих веществ.

Предпочтительными являются композиции, содержащие галогенированный углеводород с низкой молекулярной массой. Предпочтительно по меньшей мере некоторые из атомов галогена в галогенированных газах представляют собой атомы фтора. Таким образом биологически совместимые газы - галогенированные углеводороды можно выбрать, например, из бромхлордифторметана, хлордифторметана, дихлордифторметана, бромтрифторметана, хлортрифторметана, хлорпентафторэтана, дихлортетрафторэтана и перфторуглеродов, например, перфторалканов, таких как перфторметан, перфторэтан, перфторпропаны, перфторбутаны (например, перфтор-н-бутан, возможно в смеси в другими изомерами, такими как перфторизобутан), перфторпентаны, перфторгексаны и перфторгептаны; перфторалкенов, таких как перфторпропен, перфторбутены (например, перфторбут-2-ен) и перфторбутадиен; перфторалкинов, таких как перфторбут-2-ин; и перфторциклоалканов, таких как перфторциклобутан, перфторметилциклобутан, перфтордиметилциклобутаны, перфтортриметициклобутаны, перфторциклопентан, перфторметилциклопентан, перфтордиметилциклопентаны, перфторциклогексан, перфторметилциклогексан и перфторциклогептан. Другие галогенированные газы включают фторированные, например перфторированные, кетоны, такие как перфторацетон, и фторированные, например перфторированные, простые эфиры, такие как перфтордиэтиловый эфир. Дополнительно может быть предпочтительно использовать способ по изобретению для композиций, включающих такие фторированные газы, как фториды серы или фторутлероды (например, перфторуглероды), которые, как известно, образуют особенно стабильные суспензии микропузырьков; при этом предпочтительными являются перфторпропан SF6 и перфторбутан, а особенно предпочтительным является перфторпропан.

Наиболее предпочтительно способ по данному изобретению предназначен для получения композиции, содержащей микропузырьки, включающие белки, наиболее предпочтительно включающие альбумин, инкапсулирующий перфторуглеродный газ, наиболее предпочтительно перфторпропан, также называемый октафторпропаном (ОФП) или перфлютреном. В предпочтительном примере воплощения в соответствии с заявленным способом получают продукт Optison™.

Во втором аспекте в изобретении предложена композиция, полученная способом первого аспекта. Эта композиция может быть предназначена для терапевтических или диагностических целей, или для объединенной цели, и предназначена предпочтительно для диагностического использования в качестве эхоконтрастной среды. Композиция предпочтительно представляет собой готовый к использованию препарат, то есть композиция предпочтительно является дисперсией микропузырьков газа в физиологически приемлемом водном носителе, например в воде для инъекций. После разлива суспензии в более мелкие контейнеры, такие как флаконы или бутылочки, и закупоривания их, может понадобиться повторное суспендирование путем мягкого встряхивания, для обеспечения однородной суспензии перед введением ее пациенту. Таким образом, композиция готова для того, чтобы вводить ее пациенту, который может быть человеком или животным. Также включены эхоконтрастные среды, в которых микропузырек содержит вектор, имеющий сродство к биологической цели. В ультразвуковых применениях можно использовать ряд методов получения изображения, включая, например, базовую (fundamental) и гармоническую визуализацию в В-режиме (harmonic В-mode), и базовую и гармоническую визуализацию по доплеровскому сигналу; если желательно, можно использовать методы получения трехмерного изображения.

В третьем аспекте в изобретении предложена подающая труба, пригодная для получения композиции, содержащей инкапсулированные микропузырьки газа, где указанная подающая труба содержит:

i) первое входное отверстие и второе входное отверстие, обеспечивающие соответствующие входы в два канала,

ii) секцию теплопереноса, содержащую продольную стенку, разделяющую эти два канала,

iii) одно выпускное отверстие, выполненное с возможностью соединения с входным отверстием смешивающего устройства.

Два входных отверстия сконструированы для соединения с технологическими линиями или трубами, например, путем использования хомутов, таких как разветвленные хомуты (tree clamps), обеспечивающих герметичные соединения. Предпочтительно одно входное отверстие выполнено с возможностью соединения с трубой, транспортирующей жидкую композицию, такую, как водный раствор денатурируемого под действием тепла белка, а другое входное отверстие выполнено с возможностью соединения с трубой, транспортирующей газ, такой, как перфторуглеродный газ. Эти два входные отверстия разделены, обеспечивая входы в две трубные секции, которые объединены в начале секции теплопереноса, если смотреть снаружи.

Секция теплопереноса предпочтительно составляет преобладающую часть трубы, в которой два канала проходят параллельно, и тепло может быть перенесено от потока, проходящего в одном канале, к потоку в другом канале. Предпочтительно труба имеет, по меньшей мере в секции теплопереноса, внешнюю цилиндрическую поверхность, обеспечивающую два раздельных канала в одной цилиндрической трубе, в которой каналы разделены продольной внутренней стенкой, предотвращающей смешивание потоков, протекающих в каналах. В одном примере воплощения внутренний цилиндрический объем разделен на две половины продольной стенкой, обеспечивающей две половины трубы, по одной для каждого канала. В другом примере воплощения два канала разделяют, пропуская одну внутреннюю трубу внутри внешней трубы. Следовательно, в этом примере воплощения продольная стенка представляет собой цилиндрическую внутреннюю трубу, так, что один канал проходит внутри другого канала; при этом две трубы предпочтительно имеют одну ось. Предпочтительно поток газа проходит по внутреннему каналу, а жидкая композиция проходит по внешнему каналу. Если имеется разность температур между потоками в этих двух каналах, то эта разница будет уменьшаться по мере того, как потоки движутся параллельно в направлении выходного отверстия. Длина трубы должна быть достаточно большой, чтобы позволить достаточному количеству тепла перейти от потока в одном канале к потоку в другом. Длина секции теплопереноса является достаточно большой, чтобы гарантировать желательный теплообмен, и составляет, например, от 10 до 100 см, например от 15 до 50 см, предпочтительно от 20 до 40 см. Подходящий размер внутреннего диаметра входного отверстия для жидкой композиции составляет от 5 до 40 мм, например от 15 до 25 мм. Подходящий размер диаметра входного отверстия для газа составляет от 0,5 до 40 мм. В примере воплощения, в котором труба разделена на две половины, входное отверстие для газа может иметь такие же размеры, как входное отверстие для раствора белка. В примере воплощения, в котором поток газа проходит по внутренней трубе, диаметр трубы для газа предпочтительно значительно меньше, чем диаметр трубы для раствора белка, например, лишь от 0,5 до 3,0 мм. Внешний диаметр секции теплопереноса предпочтительно является примерно таким же, как внешний диаметр первой трубной секции для раствора белка, например от 10 до 45 мм.

Выходное отверстие подающей трубы выполнено с возможностью соединения с входом смешивающего устройства, используя, например, хомут, такой как разветвленный хомут, обеспечивающий герметичное соединение. В выходном отверстии трубы, или вблизи него, продольная внутренняя стенка заканчивается, и два канала трубы объединяются так, что проходящие в них потоки смешиваются, обеспечивая однородную композицию, состав которой сохраняется неизменным по ходу всего процесса. Соответственно, если подающую трубу соединяют также и со смешивающим устройством, только что образованная композиция будет поступать в смешивающее устройство, или же жидкая композиция и газ будут смешиваться на входе в смешивающее устройство, или сразу после поступления туда. В примере воплощения, в котором газ проходит по внутренней трубе, эта труба может заканчиваться и иметь выходное отверстие в том же месте, что и выходное отверстие для раствора белка. Следовательно, тогда внутренняя и внешняя трубы будут иметь одинаковую длину. В альтернативном случае внутренняя труба может заканчиваться немного раньше выходного отверстия внешней трубы, что обеспечивает смешивание двух компонентов до поступления в смешивающее устройство. В еще одном альтернативном случае внутренняя труба может быть длиннее, чем внешняя труба, и выступать из выходного отверстия внешней трубы. В этом случае, если подающая труба соединена со смешивающим устройством, внутренняя труба будет выступать внутрь смешивающего устройства. В примере воплощения, в котором секция теплопереноса трубы разделена на две половины трубы продольной стенкой, эта стенка может заканчиваться на выходе трубы или, в альтернативном случае, немного раньше выходного отверстия, что обеспечивает смешивание компонентов перед поступлением в смешивающее устройство.

Подающая труба может быть изготовлена из любого подходящего материала или комбинации материалов; но желательно изготавливать ее из металла или керамики, в частности, из такого металла, как сталь, предпочтительно нержавеющая сталь.

В другом аспекте в изобретении предложено устройство для получения композиции, включающей инкапсулированные микропузырьки газа; при этом указанное устройство содержит подающую трубу, описанную в третьем аспекте данного изобретения.

Следовательно, устройство по изобретению включает:

i) смешивающее устройство, создающее высокое механическое усилие сдвига и имеющее входное отверстие и выходное отверстие;

ii) подающую трубу, включающую

первое входное отверстие и второе входное отверстие, обеспечивающие соответствующие входы в два канала,

секцию теплопереноса, содержащую продольную стенку, разделяющую эти два канала,

одно выпускное отверстие, соединенное с входом смешивающего устройства;

iii) питательный резервуар для жидкой композиции, соединенный с первым входным отверстием подающей трубы;

iv) резервуар для газа, соединенный со вторым входным отверстием подающей трубы.

Смешивающее устройство представляет собой устройство, в котором создают высокие механические усилия сдвига, например, высокоскоростной смеситель, мельницу, роторно-статорный смеситель, флюидизатор и т.п. В предпочтительном примере воплощения изобретения смешивающее устройство представляет собой мельницу, например, коллоидную мельницу или конусную мельницу, и ее используют для диспергирования раствора белка и газа. Такая мельница содержит высокоскоростной ротор и соответствующий ему статор, имеющие противолежащие поверхности, то есть смеситель, в котором исходная смесь проходит через зону, в которой на нее воздействуют усилия сдвига посредством относительного вращения двух поверхностей: одной на элементе, называемом ротором, и другой на элементе, называемом статором. Смесители, использующие ротор и неподвижный статор, обычно работают при весьма высоких скоростях вращения, которые создают высокие окружные скорости ротора. Разница скоростей между ротором и статором создает чрезвычайно высокий сдвиг и турбулентную энергию в зазоре между ротором и статором. Желательно, чтобы в смесителе устройства по изобретению поверхности, двигающиеся относительно друг друга с целью создания зон усилия сдвига, были отделены друг от друга менее чем на 2 мм, предпочтительно менее чем на 1 мм, особенно предпочтительно менее чем на 600 мкм, например, на 300-500 мкм. Расстояние между ротором и статором предпочтительно является регулируемым, например, в пределах от 0,2 до 0,6 мм. Оптимальное расстояние будет зависеть от вязкости смеси, проходящей через зоны усилия сдвига, а минимальное расстояние может определяться производственными ограничениями. Смесь раствора белка/газа диспергируют и подвергают воздействию кавитации между поверхностями ротора и статора. Предпочтительно смешивающее устройство дополнительно включает смесительную камеру, помещенную вместе с ротором и средствами его перемещения, включающими двигатель и подшипники. Смеситель имеет статор в положении, противостоящем ротору; статор и ротор могут иметь гладкие поверхности или, в одном примере воплощения, могут иметь расположенные в осевом направлении, перемежающиеся гребни и канавки, снабженные радиально расположенными средствами прохода жидкости с целью определения зон усилия сдвига для текучей среды, проходящей радиально между ротором и статором от входного отверстия. В смесителе по изобретению входное отверстие предпочтительно расположено радиально внутри зон усилия сдвига, предпочтительно на оси вращения ротора или около нее. Желательно, входное отверстие смесительного устройства расположено вблизи приводного вала ротора, так, что смесь газа и раствора белка, выходящую из выходного отверстия подающей трубы, можно дополнительно предварительно перемешать, если это необходимо, в камере предварительного смешивания, перед поступлением ее в зоны усилия сдвига.

Для обеспечения надлежащего смешивания можно обеспечить второй ротор, а если желательно - дополнительные роторы, например, до пяти роторов, которые приводит в движение один и тот же привод, предпочтительно вращающийся приводной вал. Если обеспечен второй ротор, желательно, смеситель имеет вторую смешивающую камеру, обладающую входным отверстием, соединяющимся с выходным отверстием первой камеры, и имеющую собственное выходное отверстие.

Роторы и статоры могут быть изготовлены из любого подходящего материала или комбинации материалов, но желательно, чтобы они были выполнены из металла или керамики, в частности из такого металла, как сталь. Кроме того, поверхности ротора и статора, если это желательно, могут быть покрыты или обработаны, для обеспечения оптимального выхода или характеристик для конечного продукта. Размеры компонентов ротора и статора будут зависеть от материала, из которого изготовлен ротор, предполагаемых верхних пределов размера пузырьков, скоростей вращения, диаметров ротора и вязкостей смеси; но обычно для компонентов, изготовленных из нержавеющей стали, скоростей вращения от 5000 до 12000 об/мин и водных смесей, можно использовать диаметры ротора до 25 см, например от 7,5 до 15 см. Однако эти параметры не являются ограничивающими, и смешивающие устройства, пригодные в устройстве по изобретению, можно изготовить с другими размерами, материалами и рабочими скоростями.

Так как смеситель устройства по изобретению может производить заметный нагревающий эффект, и так как на размер и стабильность микропузырьков может влиять температура, особенно желательно снабдить смешивающее устройство средствами регулирования температуры, например, термостатически регулируемыми средствами нагревания или охлаждения, такими как охлаждающая рубашка, окружающая смесительную камеру или, альтернативно, охлаждающий элемент, например, теплообменник, внутри или в тепловом контакте со статором или ротором, или, альтернативно или в качестве дополнения, охлаждающий элемент внутри приводного вала ротора или в тепловом контакте с ним, или с механическим уплотнением, окружающим приводной вал ротора. Температуру смеси можно отслеживать на выходе каждой из смесительных камер или на ободе ротора, и это можно использовать для управления этими средствами регулирования температуры. Дополнительно желательно снабдить смешивающее устройство охлаждающим элементом, например, теплообменником, в тепловом контакте с потоком продукта, выходящего из выходного отверстия смешивающего устройства, чтобы снизить температуру потока продукта, вытекающего из смешивающего устройства, например, до температуры от 20 до 30°C, например, до 25-28°C. Выходное отверстие предпочтительно располагают ближе к дну мельницы.

Подающая труба устройства описана в третьем аспекте.

Устройство дополнительно включает питательный резервуар для жидкой композиции, такой, как раствор белка, соединенный с первым входным отверстием подающей трубы через другие компоненты, как описано ниже. Питательный резервуар представляет собой работающий под давлением питательный резервуар, обеспечивающий стационарное давление подачи, и было обнаружено, что это положительно влияет на распределение по размерам образующихся микропузырьков, обеспечивая узкое распределение по размерам. Давление в питательном резервуаре создают, например, путем накачивания в питательный резервуар инертного газа, такого как сжатый воздух или газообразный азот. Предпочтительно указанный газ подают через стерильный фильтр. Давление в питательном резервуаре составляет, например, от 0,05 до 0,3 МПа изб. (0,5-3,0 бар изб.), что составляет от 0,15 до 0,4 МПа абс. (1,5-4,0 бар абс), а предпочтительно составляет от 0,1 до 0,2 МПа изб. (1-2 бар изб.). Такой работающий под давление питательный резервуар может дополнительно включать средства перемешивания, например мешалку, обеспечивающую однородный раствор, который следует нагреть и направить в смешивающее устройство. Объем питательного резервуара составляет, например, от 10 до 200 литров, например от 50 до 150 литров, что обеспечивает стабильный расход, например со скоростью от 0,5 до 3,0 литров в минуту, например, от 1 до 2 литров в минуту. Поток раствора белка из питательного резервуара и его расход контролируют и, возможно, регулируют, предпочтительно до начала нагревания. Это можно сделать, установив регулятор расхода и регулирующий клапан на выходе из питательного резервуара. Кроме того, между питательным резервуаром и подающей трубой подаваемый поток раствора белка нагревают до температуры, необходимой для достижения начальной денатурации белка. Желательно снабдить подаваемый поток средствами контроля температуры, например термостатически регулируемым нагревающим устройством, таким как теплообменник, внутри подаваемого потока или в тепловом контакте с ним. Температуру подаваемого потока раствора белка можно отслеживать до входа в подающую трубу, в которой тепло будет переноситься от подаваемого потока раствора белка к газу.

Устройство дополнительно включает резервуар для газа, соединенный со вторым входным отверстием подающей трубы через другие компоненты, как описано ниже. Резервуар для газа является источником газа, который должен быть инкапсулирован в микропузырьках. Расход газа из резервуара контролируют и, возможно, регулируют, предпочтительно перед тем, как газ поступает в подающую трубу, внутри которой его нагревают.Регулирование можно осуществить путем введения регулятора расхода и регулирующего клапана на выходе из резервуара для газа. Резервуар для газа обеспечивает газ под давлением, например под давлением от 0,1 до 0,4 МПа изб. (1-4 бар изб.) Расход газа составляет, например, от 0,5 до 2,5 литров в минуту. Однако давление газа внутри мельницы задается числом оборотов в минуту и расходом, и его невозможно с легкостью регулировать газом.

В устройство можно включить один или большее количество стерильных фильтров, чтобы устранить или уничтожить все микробные формы жизни, включая инфекционные агенты.

Теперь предпочтительные примеры воплощения изобретения будут описаны, только в качестве примера и со ссылкой на сопровождающие чертежи, в которых Фиг. 1 схематически изображает устройство по изобретению, пригодное для получения композиции, включающей микропузырьки газа, инкапсулированные денатурированным белком. Таким образом, Фиг. 1 изображает устройство 1, основными компонентами которого являются смешивающее устройство 20, подающая труба 30, питательный резервуар 40 для жидкой композиции и резервуар 50 для газа. Питательный резервуар 40 содержит жидкий раствор 42, например, раствор денатурируемого сывороточного альбумина. Внутрь питательного резервуара 40 подают компоненты 41, составляющие раствор. В предпочтительном примере воплощения такими компонентами являются сывороточный альбумин 41а, обеспечиваемый, например, в виде 5% раствора, вода 41 b для инъекций и NaCl 41 с, предпочтительно в виде 0,9% раствора, что составляет 1% раствор 42 сывороточного альбумина человека. В питательный резервуар 40 через стерильный фильтр 44 подают сжатый воздух или газообразный азот, чтобы содержимое резервуара находилось под давлением. Кроме того, к питательному резервуару 40 присоединен блок 47 регклирования температуры. Для обеспечения однородного раствора 42 в питательный резервуар 40 введена мешалка 46. Поток раствора белка из питательного резервуара 40 контролируют и, возможно, регулируют с помощью регулятора 62 расхода и регулирующего клапана 64, расположенных вблизи выходного отверстия питательного резервуара 40. Затем раствор предпочтительно проходит через стерильный фильтр 66. Дополнительно между питательным резервуаром 40 и подающей трубой 30 поток 42 раствора белка нагревают до температуры, необходимой для достижения начальной денатурации белка, с использованием теплообменника 68. После того, как раствор белка нагрет до желаемой температуры, он поступает в подающую трубу 30, через входное отверстие 32.

Резервуар 50 для газа обеспечивает газ 52, который должен быть инкапсулирован в микропузырьках. Поток газа из резервуара 50 для газа контролируют и, возможно, регулируют с помощью регулятора 72 расхода и регулирующего клапана 74, расположенных вблизи выходного отверстия резервуара 50 для газа. Перед поступлением в подающую трубу 30 газ 52 предпочтительно проходит через стерильный фильтр 76. Затем газ поступает в подающую трубу 30 через входное отверстие 34, отделенное от входного отверстия 32 для раствора белка. В подающей трубе 30 будет происходить перенос тепла от раствора белка к газу; это гарантирует, что газ не будет сколько-нибудь значительно расширяться при входе в смешивающее устройство 20. Раствор 42 белка и газ 52 вытекают из выходного отверстия 36 трубы 30 в смешивающее устройство 20, через входное отверстие 24, в виде смешанной композиции. Выходное отверстие 36 подающей трубы 30 и входное отверстие 24 смешивающего устройства 20 могут быть соединены, например, с помощью хомута. Смешивающее устройство 20 содержит мельницу 22, включающую ротор 25 и статор 26, где ротор 25 приводят в движение двигателем 29 и средствами приведения его в действие, включая опоры 28 и, возможно, системы охлаждения. Получаемый продукт 80, то есть предпочтительно композицию микропузырьков газа, инкапсулированных денатурированным белком, отбирают из смешивающего устройства, предпочтительно со дна мельницы 22. Температуру потока 80 продукта возможно измеряют и регулируют с использованием блока 82 регулирования температуры, включающего, например, теплообменник.

Фиг. 2 и 3 изображают альтернативные подающие трубы по изобретению. Фиг. 2а изображает подающую трубу 30, имеющую первое входное отверстие 32, обеспечивающее вход в первую трубную секцию 33. Входное отверстие 32, которое предпочтительно предназначено для подачи раствора белка, имеет окружность 32а, выполненную с возможностью соединения с трубой или технологической линией с использованием зажима. Второе входное отверстие 34 с окружностью 34а обеспечивает вход во вторую трубную секцию 35, предназначенную предпочтительно для подачи газа. Трубные секции 34 и 35 соединены, если смотреть извне, в точке соединения 37, обеспечивая одну трубу с внешней цилиндрической стенкой 38 и внутренней продольной стенкой 31, разделяющей два потока. Секция трубы 30 от точки 37 соединения и до конца продольной стенки 31 вблизи выходного отверстия 36 обеспечивает секцию теплопереноса. Как показано, продольная стенка 31 заканчивается немного не доходя до выходного отверстия 36. В других примерах воплощения стенка может заканчиваться ближе к выходному отверстию 36, или в выходном отверстии. Выходное отверстие 36 трубы 30 имеет окружность 36а, выполненную с возможностью соединения с входным отверстием смешивающего устройства с использованием, например, хомута. Фиг. 2b изображает поперечное сечение секции теплопереноса трубы 30, имеющей продольную стенку 31 и внешнюю цилиндрическую стенку 38. Фиг. 2 с изображает вид со стороны выходного отверстия 36 трубы 30, имеющей первое входное отверстие 32 с окружностью 32а и второе входное отверстие 34 с окружностью 34а, а также имеющей внешнюю цилиндрическую стенку 38.

Фиг. 3 изображает альтернативную подающую трубу; при этом Фиг. За изображает подающую трубу 30, имеющую первое входное отверстие 32, обеспечивающее вход в первую трубную секцию 33. Входное отверстие 32, которое предпочтительно предназначено для подачи раствора белка, имеет окружность 32а. Второе входное отверстие 34, с окружностью 34а, обеспечивает вход во вторую трубную секцию 35, предпочтительно для подачи газа. Трубные секции 33 и 35 соединены, если смотреть снаружи, в точке 37 соединения, обеспечивая одну трубу с внешней цилиндрической стенкой 38 и проходящую внутри нее внутреннюю трубу 31 для подачи газа. Секция трубы 30 от точки 37 соединения до выходного отверстия 36 обеспечивает секцию теплопереноса. Как показано, внутренняя труба 31 заканчивается, немного выступая за выходным отверстием 36, и имеет выходное отверстие 39. В других примерах воплощения эта труба может заканчиваться ближе к выходному отверстию или на уровне выходного отверстия, или немного не доходя до выходного отверстия 36. Выходное отверстие 36 трубы 30 имеет окружность 36а, выполненную с возможностью соединения с входным отверстием смешивающего устройства, например, с использованием хомута. Фиг. 3б изображает поперечное сечение секции теплопереноса трубы 30, имеющей внутреннюю трубу 31 и внешнюю цилиндрическую стенку 38. Фиг. 3с изображает вид трубы 30 со стороны выходного отверстия 36; она имеет первое входное отверстие 32 с окружностью 32а и второе входное отверстие 34 с окружностью 34а, а также внешнюю цилиндрическую стенку 38.

Данное изобретение теперь будет проиллюстрировано со ссылкой на следующие неограничивающие примеры.

ПРИМЕРЫ

Пример 1: Получение Optison™

Партии Optison™, изготовленные способом по изобретению, оценили и сравнили в отношении изменчивости и предсказуемости с продуктом, полученным сторонним способом. Стояла задача сравнить предсказуемость двух способов изготовления, чтобы понять предсказуемость качества продукта в будущем.

Материалы и методы

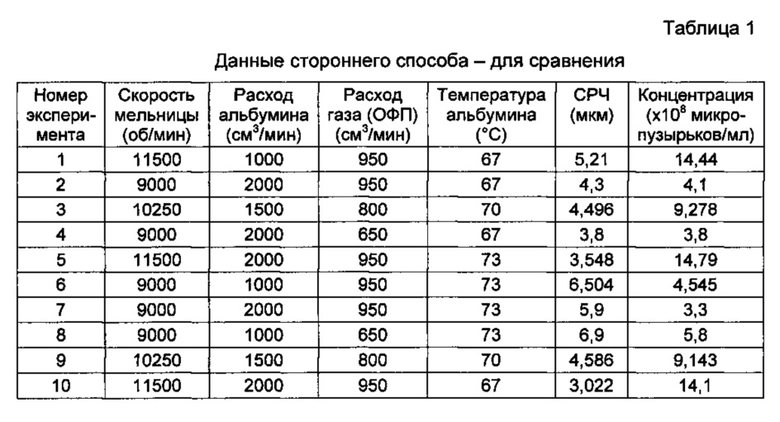

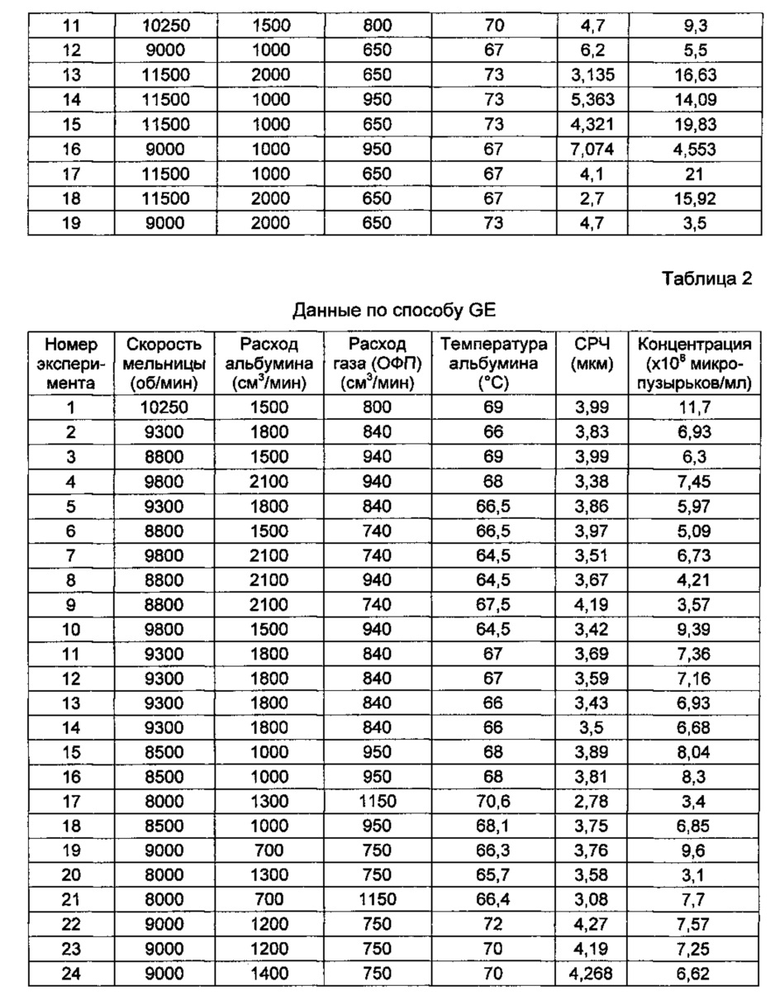

Было проведено 25 экспериментов в GE Healthcare по изготовлению партий Optison™ в соответствии с заявленным способом, и 19 экспериментов по изготовлению партий Optison™ сторонним способом; полученные продукты оценили и сравнили в отношении изменчивости и предсказуемости.

Способ GE включал использование устройства, показанного на Фиг. 1, включающего подающую трубу, в которой тепло переносят от раствора белка (сывороточный альбумин человека) к газу (перфторпропан=ОФП), и где раствор белка и газ смешивали непосредственно перед стадией диспергирования, которую проводили с использованием мельницы. Для подачи раствора белка в мельницу использовали работающий под давлением питательный резервуар.

Сторонний способ включал устройство, в котором нагретый раствор белка (сывороточный альбумин человека) смешивали с ненагретым газом (ОФП) на расстоянии примерно 1 метр от входа в мельницу. Для подачи раствора белка в мельницу использовали перистальтический насос.

Результаты

В Таблицах 1 и 2 приведены данные, обеспечивающие параметры применяемые в этих двух способах. Определяли полученные средние размеры частиц (СРЧ) и концентрации.

Были определены среднеквадратичные отклонения (СО) (~ среднеквадратичная погрешность калибровки (СКПК)) для полученных размеров частиц и концентраций:

Сторонний способ:

Средний размер частиц: СО 0,33 мкм

Концентрация: СО 1,19×108 микропузырьков/мл.

Заявленный способ:

Средний размер частиц: СО 0,22 мкм

Концентрация: СО 0,55×108 микропузырьков/мл.

Среднеквадратичные отклонения указывают на повышенную воспроизводимость изготовления и, следовательно, на повышенную предсказуемость качества продукта при использовании нового и усовершенствованного способа согласно настоящему изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАПОЛНЕНИЯ КОНТЕЙНЕРА ВСПЕНИВАЕМОЙ КОМПОЗИЦИЕЙ | 2013 |

|

RU2631800C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОЛИЗОВАННОГО КЕРАТИНСОДЕРЖАЩЕГО МАТЕРИАЛА С ВЫСОКОЙ СТЕПЕНЬЮ ПЕРЕВАРИВАЕМОСТИ | 2017 |

|

RU2736156C2 |

| НЕПОСРЕДСТВЕННОЕ РАСТВОРЕНИЕ | 2006 |

|

RU2403797C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОЙ СМЕСИ С ИСПОЛЬЗОВАНИЕМ ЦЕНТРОБЕЖНОГО РАСПЫЛИТЕЛЯ | 2014 |

|

RU2650571C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ КРОВЯНОЙ МУКИ | 2019 |

|

RU2789483C2 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ ЭХОКОНТРАСТНОГО МИКРОПУЗЫРЬКОВОГО СРЕДСТВА | 1993 |

|

RU2097014C1 |

| УДОБРЕНИЕ НА ОСНОВЕ МОЧЕВИНЫ И НИТРАТА АММОНИЯ | 2016 |

|

RU2726895C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНО-МОЧЕВИННОГО УДОБРЕНИЯ | 2015 |

|

RU2695159C1 |

| ПОРОШКИ, ПОЛУЧЕННЫЕ С ПОМОЩЬЮ РАСПЫЛИТЕЛЬНОЙ СУШКИ | 2020 |

|

RU2833344C2 |

| ВОДНЫЙ РАСТВОР ДЛЯ ПОЛУЧЕНИЯ КОНТРАСТНОЙ СРЕДЫ, ПРИМЕНЯЕМОЙ В УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКЕ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2091079C1 |

Изобретение относится к способу получения эхоконтрастных сред, в частности к композициям, содержащим микропузырьки газа, а более конкретно - к микропузырькам, инкапсулированным белком. Описан способ получения композиции, содержащей инкапсулированные микропузырьки газа, включающий последовательные стадии: i) обеспечения водного нагретого раствора денатурируемого под действием тепла белка при температуре, необходимой для достижения начальной денатурации, где указанная температура составляет в диапазоне от 50 до 100°С; ii) нагревания газа с использованием тепла от указанного нагретого раствора белка, при этом газ нагревают до температуры, которая не меньше, чем температура на 20°С ниже температуры указанного нагретого раствора белка; iii) смешивания нагретого газа со стадии (ii) и нагретого раствора белка со стадии (i) с получением нагретой смеси газ/жидкость; iv) диспергирования нагретого газа в растворе белка путем приложения механических усилий сдвига к нагретой смеси газ/жидкость со стадии (iii) с получением композиции микропузырьков газа, инкапсулированных денатурированным белком.

Также описано устройство для получения композиции. Технический результат: получен способ получения контрастных сред для получения композиции, содержащей микропузырьки газа, инкапсулированные денатурированным белком. 2 н. и 5 з.п. ф-лы, 2 табл., 7 ил.

1. Способ получения композиции, содержащей инкапсулированные микропузырьки газа, включающий последовательные стадии:

i) обеспечения водного нагретого раствора денатурируемого под действием тепла белка при температуре, необходимой для достижения начальной денатурации, где указанная температура составляет в диапазоне от 50 до 100°С;

ii) нагревания газа с использованием тепла от указанного нагретого раствора белка, при этом газ нагревают до температуры, которая не меньше, чем температура на 20°С ниже температуры указанного нагретого раствора белка;

iii) смешивания нагретого газа со стадии (ii) и нагретого раствора белка со стадии (i) с получением нагретой смеси газ/жидкость;

iv) диспергирования нагретого газа в растворе белка путем приложения механических усилий сдвига к нагретой смеси газ/жидкость со стадии (iii) с получением композиции микропузырьков газа, инкапсулированных денатурированным белком.

2. Способ по п. 1, в котором смешивание на стадии (iii) осуществляют или на входе в смешивающее устройство, используемое для обеспечения механических усилий сдвига стадии (iv), или вблизи указанного входа.

3. Способ по п. 1 или 2, в котором раствор белка подают при стационарном давлении подачи.

4. Способ по п. 1, в котором микропузырьки газа имеют размер частиц со среднеквадратичным отклонением менее 20% от среднего размера частиц.

5. Способ по п. 1, в котором белок представляет собой сывороточный альбумин человека.

6. Способ по п. 5, в котором нагретый раствор белка находится при температуре в диапазоне от 60 до 80°С.

7. Устройство для получения композиции, включающей инкапсулированные микропузырьки газа, содержащее:

i) смешивающее устройство, обеспечивающее усилия сдвига, создаваемые поверхностями, двигающимися относительно друг друга со скоростью по меньшей мере 20 м/с, и имеющее входное отверстие и выходное отверстие;

ii) подающую трубу, включающую:

первое входное отверстие и второе входное отверстие, обеспечивающие соответствующие входы в два канала,

секцию теплопереноса, включающую продольную стенку, разделяющую два канала,

одно выходное отверстие, соединенное с входным отверстием смешивающего устройства;

iii) питательный резервуар для жидкой композиции, соединенный с первым входным отверстием подающей трубы;

iv) резервуар для газа, соединенный со вторым входным отверстием подающей трубы.

8. Устройство по п. 7, в котором в трубной секции подающей трубы предусмотрена продольная стенка и в котором продольная стенка проходит по диаметру трубной секции для создания указанных двух каналов.

9. Устройство по п. 7 или 8, в котором в трубной секции подающей трубы предусмотрена продольная стенка и в котором трубная секция включает внешнюю трубу с внешней цилиндрической стенкой,и внутреннюю трубу, при этом указанная внутренняя труба проходит внутри внешней трубы.

10. Применение устройства по любому из пп. 7-9 для получения композиции, включающей инкапсулированные микропузырьки газа, как определено в п. 1.

| Устройство для регистрации параметрических отказов | 1977 |

|

SU633030A1 |

| Устройство для регистрации параметрических отказов | 1977 |

|

SU633030A1 |

| Станок для суперфиниширования | 1976 |

|

SU722742A1 |

| US 5855865 A1, 05.01.1999 | |||

| DE 102005020727 A1, 09.11 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ВЫСУШЕННЫЕ РАСПЫЛЕНИЕМ МИКРОЧАСТИЦЫ КАК ТЕРАПЕВТИЧЕСКИЕ НОСИТЕЛИ | 1995 |

|

RU2147226C1 |

Авторы

Даты

2017-12-26—Публикация

2013-06-25—Подача