i

Изобретение относится к Суперфинишнои обработке и может быть использовано для суперфиниша беговых дорожек внутренних колец двухрядных шариковых подшипников.

Известен станок для суперфиниша, станина которого несет плиту с установленными на ней приводами и суппортами рабочих головок, оснащенных -держателями инструмента, бабку изделия с горизонтальным шпиндёлеМ: и средствами радиального и ос«вого базирования, а также злементы прижатия кольца к последним выполненные в виде роликов, плита с сутшортами кареток ориентирована горизонтально и может перемещаться в двух взаимно-перпендикулярных направлениях, одно из которых параллельно оси вращения обрабатываемого кольца 1.

Однако этот станок не обеспечивает удобной и точной настройки осей качания головок по центру желобов кольца.

Цель изобретения - сокращение времени наладки станка.

Для этого в предлагаемом станке плита выполнена поворотной в вертикальной плоскости

И центр поворота плиты размещен на оси шпинделя симметрично рабочим головкам, при этом средства радиального базирования и прижатия кольца размещень .на введенных в станок поворотных в плоскости, параллельной плоскому торцу шпинделя, рычагах, соосно расположенных и кинематически связанных дру с другом.

Плита может быть смонтирована на дугообразной направляющей, выполненной в виде сектора с Т-образным пазом, в котором размещены введеьшые в станок средства фиксации и перемещения плиты, выполненные в виде группы их трех роликов, два из которых взаимодействуют с наружной, а один с внутренней стенкой паза.

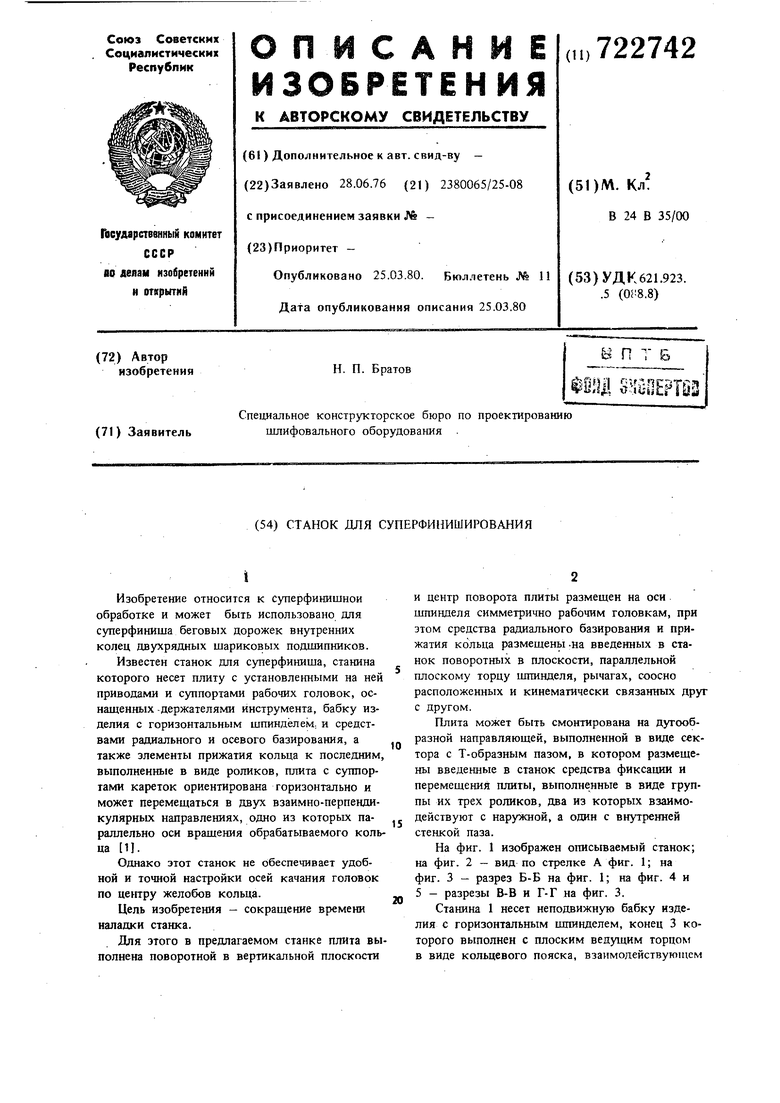

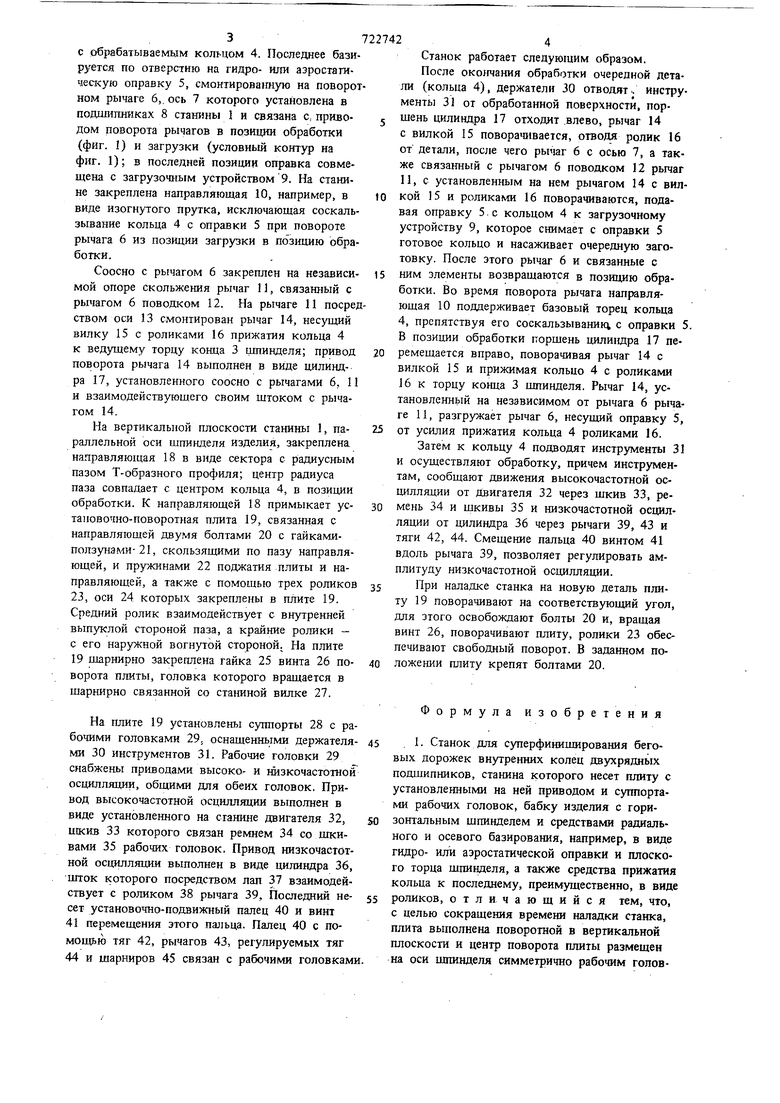

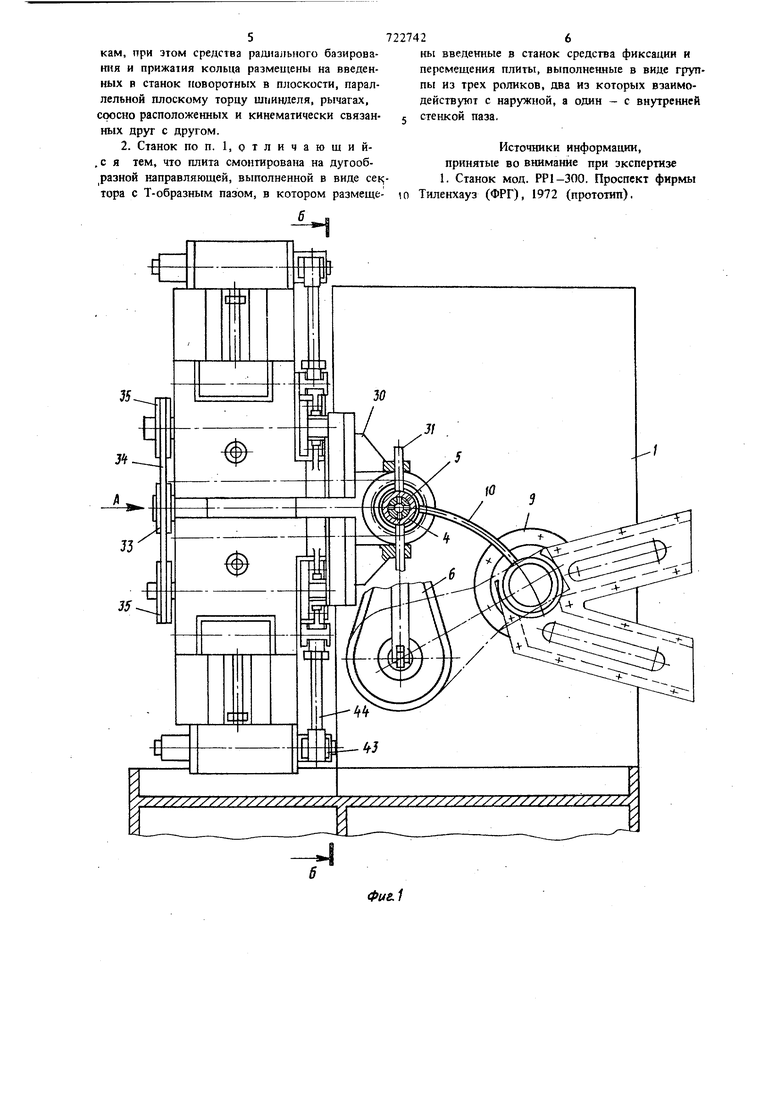

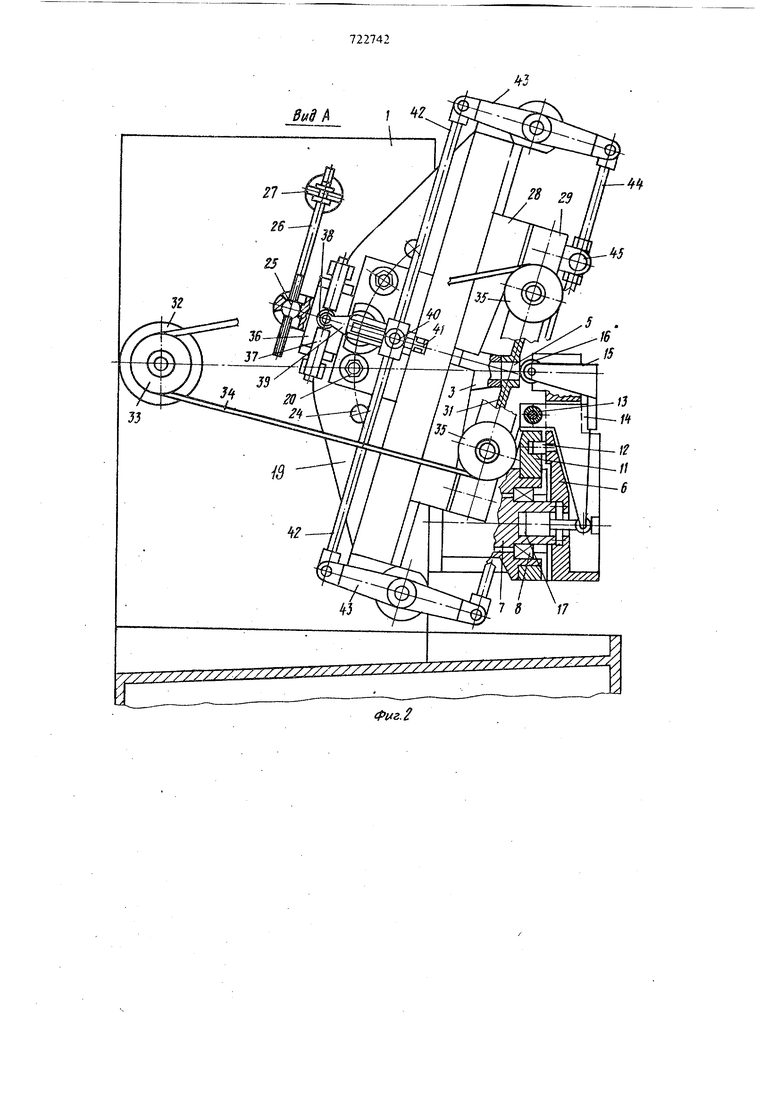

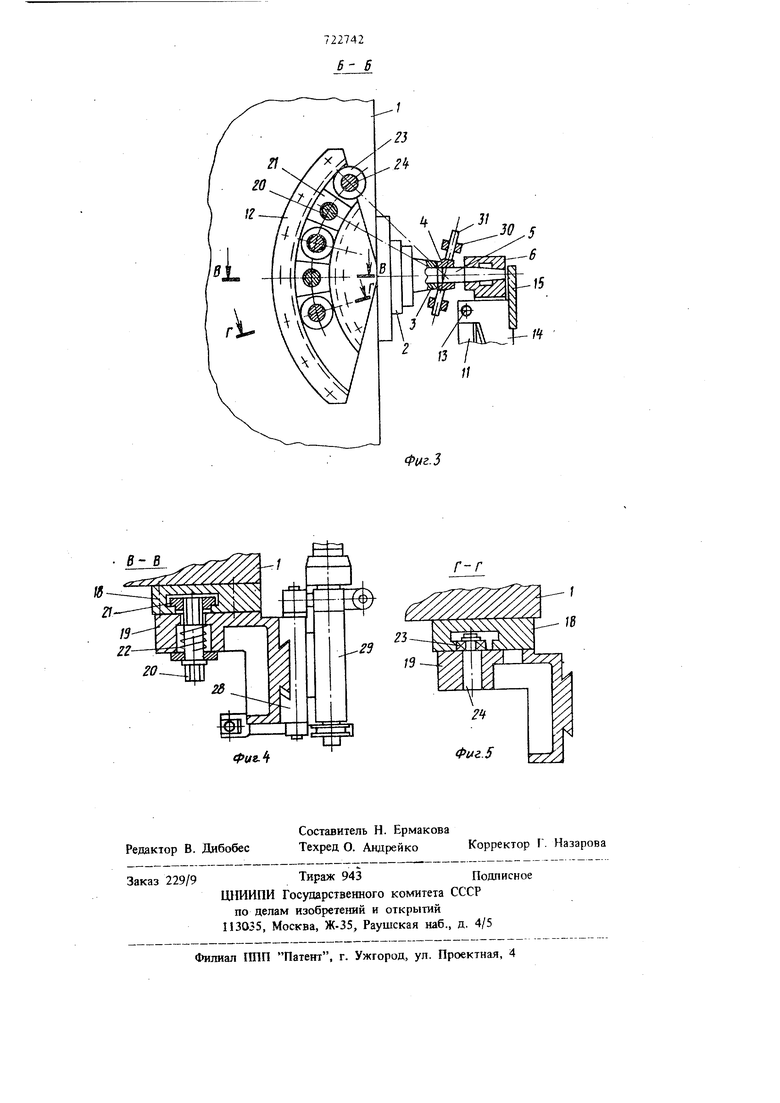

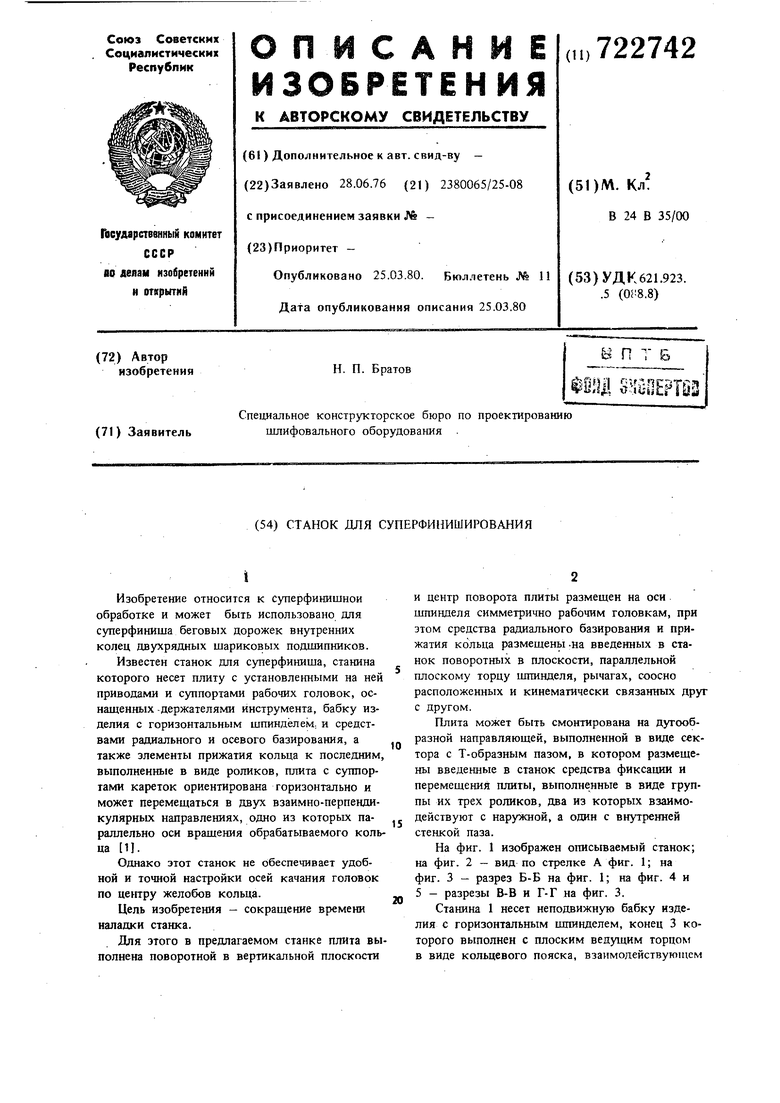

На фиг. 1 изображен отшсываемый станок; на фиг. 2 - вид по стрелке А фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 н 5 - разрезы В-В и Г-Г на фиг. 3.

Станина 1 несет неподвижную бабку изделия с горизонтальным шпинделем, конец 3 которого выполнен с плоским ведущим торцом в виде кольцевого пояска, взаимодействующем 3 с обрабатываемым кольцом 4. Последнее базируется по отверстию на гидро- или аэростатическую оправку 5, смонтированную на поворот ном рычаге 6,, ось 7 которого установлена в подшипниках 8 станины 1 и связана с, приводом поворота рычагов в позиции обработки (фиг, 1) и загрузки (условный контур на фиг. 1); в последней позиции оправка совмещена с загрузочным устройством 9. На станине закреплена направляющая 10, например, в виде изогнутого прутка, исключающая соскальзывание кольца 4 с оправки 5 при повороте рычага 6 из позидии загрузки в позицию обработки. Соосно с рычагом 6 закреплен на независимой опоре скольжения рычаг 11, связанный с рычагом 6 поводком 12. На рычаге 11 посред ством оси 13 смонтирован рычаг 14, несущий вилку 15 с роликами 16 прижатия кольца 4 к ведущему торцу конца 3 щпинделя; привод поворота рычага 14 выполнен в виде цилиндра 17, установленного соосно с рычагами 6, 11 и взаимодействующего своим щтоком с рычагом 14. На вертикальной плоскости станины 1, параллельной оси шпинделя изделия, закреплена направляющая 18 в виде сектора с радиусным пазом Т-образного профиля; центр радиуса паза совпадает с центром кольца 4, в позиции обработки. К направляющей 18 примыкает устаиовочно-поворотная плита 19, связанная с направляющей двумя болтами 20 с гайкамиползунами-21, скользящими по пазу направляющей, и пружинами 22 поджатия плиты и направляющей, а также с помощью трех роликов 23, оси 24 которых закреплены в плите 19. Средний ролик взаимодействует с внутренней вьшуклой стороной паза, а крайние ролики с его наружной вогнутой стороной. На плите 19 щарнирно закреплена гайка 25 винта 26 поворота плиты, головка которого вращается в щарнирно связанной со станиной вилке 27. На плите 19 установлены суппорты 28 с ра бочими головками 29; оснащенными держателя ми 30 инструментов 31. Рабочие головки 29 снабжены приводами высоко- и низкочастотной осцилляции, общими для обеих головок. Привод высокочастотной осцилляции вьщолнен в виде установленного на станине двигателя 32, шкив 33 которого связан ремнем 34 со щкивами 35 рабочих головок, Привод низкочастот ной осцилляции выполнен в виде цилиндра 36, шток которого посредством лап 37 взаимодействует с роликом 38 рычага 39, Последний несет установочно-подвижный палец 40 и винт 41 перемещения этого пальца. Палец 40 с помощью тяг 42, рычагов 43, регулируемых тяг 44 и шарниров 45 связан с рабочими головкам Станок работает следующим образом. После окончания обработки очередной детали (кольца 4), держатели 30 отводят, инструменты 31 от обработанной поверхности, порщень цилиндра 17 отходит влево, рычаг 14 с вилкой 15 поворачивается, отводя ролик 16 от детали, после чего рычаг 6 с осью 7, а также связанный с рычагом 6 поводком 12 рычаг П, с установленным на нем рычагом 14 с вилкой 15 и роликами 16 поворачиваются, подавая оправку 5. с кольцом 4 к загрузочному устройству 9, которое снимает с оправки 5 готовое кольцо и насаживает очередную заготовку. После этого рычаг 6 и связанные с ним элементы возвращаются в позицию обработки. Во время поворота рычага направляющая 10 поддерживает базовый торец кольца 4, препятствуя его соскальзывании с оправки 5. В позиции обработки порщень цилиндра 17 перемещается вправо, поворачивая рычаг 14 с вилкой 15 и прижимая кольцо 4 с роликами 16 к торцу ковда 3 щпинделя. Рычаг 14, установленный на независимом от рычага 6 рычаге 11, разгружает рычаг 6, несущий оправку 5, от усилия прижатия кольца 4 роликами 16. Затем к кольцу 4 подводят инструменты 31 и осуществляют обработку, причем инструментам, сообщают движения высокочастотной осцилляции от Двигателя 32 через шкив 33, ремень 34 и щкивы 35 и низкочастотной осцилляции от цилиндра 36 через рычаги 39, 43 и тяги 42, 44. Смещение пальца 40 винтом 41 вдоль рычага 39, позволяет регулировать амплитуду низкочастотной осцилляции. При наладке станка на новую деталь плиту 19 поворачивают на соответствующий угол, для этого освобождают болты 20 и, вращая винт 26, поворачивают плиту, ролики 23 обеспечивают свободный поворот. В заданном положении плиту крепят болтами 20. Формула изобретения 1. Станок для суперфинищирования беговых дорожек внутренних колец двухрядных подшипников, станина которого несет плиту с установленными на ней приводом и суппортами рабочих головок, бабку изделия с горизонтальным щпинделем и средствами радиального и осевого базирования, например, в виде гидро- или аэростатической оправки и плоского торца шпинделя, а также средства прижатия кольца к последнему, преимущественно, в виде роликов, отличающийся тем, что, с целью сокращения времени наладки станка, плита выполнена поворотной в вертикальной плоскости и центр поворота плиты размещен на оси щпинделя симметрично рабочим головкам, при этом средства paш ajтьfloгo базирования и прижатия кольца размещены на введенных в станок новоротных в плоскости, параллельной плоскому торцу шпинделя, рычагах, сроено расположенных и кинематически связанных друг с другом. 2. Станок по п. 1,ртличаюший,с я тем, что плита смонтироват на дугообразной направляющей, выполненной в виде cei тора с Т-образным пазом, в котором размещеЯ гт26 ны введенные в станок средства фиксации и перемещения плиты, выполненные в виде группы из трех роликов, два из которых взаимодействуют с наружной, а один - с внутренней стенкой паза. Источники информации, принятые во внимание при экспертизе 1. Станок мод. РР1-300. Проспект фирмы Тиленхауз (ФРГ), 1972 (прототип).

Ф1лг.2

722742 В- 6

Авторы

Даты

1980-03-25—Публикация

1976-06-28—Подача