Область техники

Настоящее изобретение относится к способу активирования изделия из пассивного черного или цветного металла. Настоящее изобретение также относится к способу науглероживания (цементации), азотирования или азотонауглероживания (нитроцементации) изделия, которое было активировано в соответствии с настоящим изобретением.

Уровень техники

Различные виды термохимической поверхностной обработки железа и стали с использованием азот- или углеродсодержащих газов являются хорошо известными процессами, называемыми соответственно «азотированием» или «науглероживанием». Азотонауглероживание представляет собой процесс, в котором используют газ, содержащий как углерод, так и азот. Такие процессы традиционно применяют для улучшения твердости и износостойкости изделий из железа и низколегированной стали. Стальное изделие подвергают воздействию углерод- и/или азотсодержащего газа при повышенной температуре в течение некоторого периода времени, при этом газ разлагается и атомы углерода и/или азота диффундируют через стальную поверхность в стальной материал. Самый внешний близкий к поверхности слой преобразуется в слой с улучшенной твердостью, при этом толщина данного слоя зависит от температуры обработки, продолжительности обработки и состава газовой смеси.

В US 1772866 (Hirsch) описан процесс азотирования изделия из железа или молибденовой стали в тигле мочевиной. Изделие и мочевину загружают вместе в тигель, а затем нагревают до температуры, достаточной для высвобождения образующегося азота из мочевины.

Dunn et al. “Urea Process for Nitriding Steels”, Transactions of the A.S.M., pages 776-791, September, 1942, описывают процесс азотирования сталей с использованием мочевины. Мочевина была выбрана как недорогой материал, известный выделением аммиака при нагревании, и благодаря тому, что она удобна в обращении и хранении. В одном варианте твердую мочевину нагревают вместе со стальным изделием в печи для азотирования. В другом, улучшенном, варианте мочевину нагревают во внешнем генераторе, а выделившийся аммиак подают в печь, в которой содержится стальное изделие.

Chen et al., Journal of Materials Science 24 (1989), 2833-2838, описывают азотонауглероживание чугунов посредством обработки мочевиной при 570°С за 90 мин. Указано, что мочевина диссоциирует при температурах между 500 и 600°С на монооксид углерода, образующийся водород и азот.

Schaber et al., Thermochimica Acta 424 (2004) 131-142 (Elsevier), проанализировали термическое разложение мочевины в открытом сосуде и обнаружили ряд различных продуктов разложения, включая циановую кислоту, циануровую кислоту, аммелид, биурет, аммелин и меламин, во время нагревания при температурах от 133 до 350°С. Дополнительно в результате различных подреакций разложения образуются существенные количества NH3. Существенная сублимация и образование дополнительных продуктов разложения происходят при температурах более 250°С.

Соответственно, во время разложения мочевины не вполне известно, какие именно промежуточные продукты возникают и как долго каждый из них существует до того, как происходит дальнейшее разложение, когда мочевину нагревают до температур вплоть до 500°С.

Cataldo et al. [Journal of Analytical and Applied Pyrolysis 87 (2010) 34-44] проанализировали термическое разложение формамида (HCONH2). Реакция является довольно сложной и включает продукты разложения, такие как HCN, NH3 и СО.

В практике азотирования и азотонауглероживания перед фактической обработкой часто осуществляют активацию поверхности посредством обработки окислением при температуре, составляющей в интервале обычно от 350°С до несколько ниже температуры азотирования/азотонауглероживания. У высоколегированных самопассивирующихся материалов температура предварительного окисления очень высока и заметно выше той температуры, при которой могут быть осуществлены азотирование/азотонауглероживание без исключения развития нитридов легирующих элементов. Предлагались различные альтернативы для активации самопассивирующейся нержавеющей стали.

В ЕР 0588458 (Tahara et al.) описан способ азотирования аустенитной стали, включающий нагревание аустенитной нержавеющей стали во фтор- или фторидсодержащей газовой атмосфере для активации с последующим нагреванием фторированной аустенитной нержавеющей стали в азотирующей атмосфере при температуре ниже 450°С для формирования азотированного слоя в поверхностном слое аустенитной нержавеющей стали. В данном двухстадийном процессе пассивный слой поверхности нержавеющей стали преобразуется во фторсодержащий поверхностный слой, который проницаем для атомов азота на последующей стадии азотирования. Сама фтор- или фторидсодержащая газовая атмосфера не обеспечивает азотирования изделия из нержавеющей стали. Добавление галоген- или галогенидсодержащих газов для активации является обычным способом и известно агрессивным поведением по отношению к технологическому оборудованию внутри и может вести к сильной точечной коррозии печи, приспособлений и арматуры.

В ЕР 1521861 (Somers et al.) описан способ цементации изделия из нержавеющей стали посредством газа, включающего углерод и/или азот, при этом атомы углерода и/или азота диффундируют через поверхность изделия, цементацию осуществляют ниже той температуры, при которой образуются карбиды и/или нитриды. Данный способ включает активирование поверхности изделия, нанесение верхнего слоя на активированную поверхность для предотвращения повторной пассивации. Верхний слой включает металл, который является катализатором разложения газа.

В WO 2006136166 (Somers & Christiansen) описан способ низкотемпературного науглероживания сплава с содержанием хрома более 10 мас.% в атмосфере ненасыщенного углеводородного газа. Ненасыщенный углеводородный газ эффективно активирует поверхность, удаляя оксидный слой, и действует как источник углерода для последующего или одновременного науглероживания. В приведенных примерах используют ацетилен, а продолжительность обработки науглероживанием составляет в интервале от 14 часов до 72 часов. Неотъемлемой обратной стороной применения ненасыщенного углеводородного газа в качестве науглероживающей среды и в качестве активатора является сильная тенденция к сажеобразованию, что фактически замедляет процесс науглероживания и мешает регулированию содержания углерода в стали. Для подавления тенденции к сажеобразованию необходимо снижать температуру, что требует еще более продолжительных периодов обработки (см. выше).

В ЕР 1707646В1 описан способ активации поверхности металла перед азотированием или науглероживанием. Углеродсодержащий газ, такой как СО или ацетилен, и азотсодержащий газ, такой как NH3, вводят в печь и нагревают до по меньшей мере 300°С. В результате реакции с металлическим катализатором образуется HCN. Для получения достаточно высоких концентраций HCN (100 мг/м3) пассивную поверхность металлической детали активируют. В приведенных примерах описана активация нержавеющей стали; диффузионную обработку осуществляют при температуре 550°С, что приводит к выделению нитридов или карбидов. Указано, что температура активации составляет более 300°С для обеспечения достаточной скорости реакции между углеродсодержащим соединением и NH3. Поэтому данный способ требует сравнительно высоких температур, необходимых для реагирования двух газов.

В JP 2005232518А описан способ поверхностного упрочнения, в котором газообразную смесь, содержащую поставляющее углерод соединение и поставляющее азот соединение, причем смесь является газообразной при 150°С, нагревают до температуры более 200°С. Катализатор, установленный в печи, превращает газообразную смесь в HCN, которая затем воздействует на поверхность металлического изделия для модификации и активации пассивационной пленки на поверхности. Впоследствии осуществляют газовое азотирование и/или газовое азотирование-науглероживание при 400-600°С. Данный способ требует наличия двух отдельно подаваемых компонентов, которые оба являются газообразными, что, в свою очередь, требует потенциально сложных установок, таких как отдельные газовые линии, клапаны и газовый смеситель. Кроме того, данный способ основан на присутствии подходящего катализатора для превращения газообразной смеси в HCN. В случае изделий, используемых в качестве катализатора, получаемый состав газа и уровень HCN в большой степени зависят от площади поверхности и состава обрабатываемых в печи изделий. Это является нежелательным с точки зрения воспроизводимости и регулируемости.

GB 610953 относится к способу, при котором нитридные поверхностные слои могут быть сформированы на аустенитных и нержавеющих сталях без необходимости в предварительной депассивационной (т.е. активационной) обработке. Данный способ требует присутствия во время азотирования соединения щелочного или щелочноземельного металла с азотом или с азотом и водородом в атмосфере газообразного высвобождающего азот вещества, такого как аммиак. Это соединение щелочного или щелочноземельного металла может представлять собой амид, такой как амид натрия (NaNH2) или амид калия (Ca(NH2)2). Соединения щелочного или щелочноземельного металла просто нагревают вместе со стальным изделием до температуры азотирования 475-600°С. Таким образом, данные соединения используют для формирования поверхностного слоя нитридов на нержавеющей стали. Формирование нитридов ассоциируется с потерей коррозионной стойкости.

Hertz et al. (“Technologies for Low-Temperature Carburising and Nitriding of Austenitic Stainless Steel”. International Heat-Treatment and Surface Engineering, vol.2, No.1, March 3, 2008, pages 32-38) обсуждают обработки науглероживанием и азотированием при низких температурах (350-450°С), признавая диффузионный барьер из оксидных слоев. Предпочтительным способом активирования изделия для преодоления такого диффузионного барьера является фторирование с помощью NF3.

Stock et al. (“Plasma-Assisted Chemical Vapour Deposition with Titanium Amides as Precursors”. Surface and Coatings Technology, Elsevier, Amsterdam, NL, vol. 46, No. 1, 30 May 1991, pages 15-23) описывают получение износостойких покрытий, таких как TiN, методом низкотемпературного плазменного химического осаждения из паровой фазы. В этой связи для получения такого покрытия предлагается использовать амид титана (Ti(N(CH3)3)4) вместе со стальными подложками при 200-500°С. Stock et al. не упоминают о каких-либо предыдущих этапах для активирования стальной поверхности. Stock et al. описывают исключительно получение покрытия, но не упоминают о цементации, т.е. модификации существующей поверхности за счет диффузионной обработки.

Ввиду указанных способов уровня техники все еще сохраняется потребность в простом энергосберегающем и безопасном способе активации пассивированного изделия перед науглероживанием, азотированием или азотонауглероживанием.

Поэтому первая задача настоящего изобретения состоит в том, чтобы предоставить простой и энергосберегающий способ активирования изделия из пассивного черного или цветного металла.

Вторая задача настоящего изобретения состоит в том, чтобы предоставить безопасный способ активирования изделия из пассивного черного или цветного металла, сводящий к минимуму риски для здоровья.

Третья задача настоящего изобретения состоит в том, чтобы предоставить способ активирования изделия из пассивного черного или цветного металла, обеспечивающий улучшенную активацию перед последующим науглероживанием, азотированием или азотонауглероживанием.

Четвертая задача настоящего изобретения состоит в том, чтобы предоставить способ активирования изделия из пассивного черного или цветного металла, удобно сочетающийся с последующим науглероживанием, азотированием или азотонауглероживанием.

Сущность изобретения

Новый и уникальный метод, которым могут быть решены одна или более из вышеуказанных задач, представляет собой способ активирования изделия из пассивного черного или цветного металла, причем активация содержит нагревание изделия до первой температуры, нагревание по меньшей мере одного содержащего азот и углерод соединения, в дальнейшем называемого соединением N/C, до второй температуры для обеспечения одного или более газообразных веществ и контактирование изделия с газообразным(и) веществом(ами), при этом соединение N/C содержит по меньшей мере четыре атома.

По другому аспекту настоящее изобретение относится к способу науглероживания, азотирования или азотонауглероживания изделия из черного или цветного металла, при этом изделие активируют способом согласно настоящему изобретению перед науглероживанием, азотированием или азотонауглероживанием.

Определения

Употребляемый здесь термин «активирование» относится к полному или частичному удалению диффузионного барьера на поверхности изделия из пассивного черного или цветного материала. Обычно диффузионный барьер будет включать в себя один или более оксидных слоев, действующих как препятствие для установления диффузионного слоя, тем самым ухудшая проникновение и диффузию азота и/или углерода в поверхность изделия во время цементации (упрочнения поверхности) посредством науглероживания, азотирования или азотонауглероживания.

Употребляемый здесь термин «соединение N/C» относится к химическому веществу, т.е. молекуле, содержащей по меньшей мере один атом углерода и по меньшей мере один атом азота.

Употребляемый здесь термин «газообразные вещества» относится к молекулам газа, т.е. одному или более химическим веществам, существующим в газовой фазе, в отличие от твердой фазы или жидкой фазы.

Амиды представляют собой производные оксокислот, в которых кислотная гидроксильная группа была замещена амино- или замещенной аминогруппой.

Подробное описание изобретения

По первому аспекту настоящее изобретение относится к способу активирования изделия из пассивного черного или цветного металла, причем активация содержит нагревание изделия до первой температуры, нагревание по меньшей мере одного содержащего азот и углерод соединения, в дальнейшем называемого соединением N/C, до второй температуры для обеспечения одного или более газообразных веществ, и контактирование изделия с газообразным(и) веществом(ами), при этом соединение N/C содержит по меньшей мере четыре атома. Способ по изобретению предпочтительно используют для активирования изделия перед последующей цементацией науглероживанием, азотированием или азотонауглероживанием. Обычно соединения N/C, используемые в способе активации согласно настоящему изобретению, могут быть выбраны из соединений, имеющих одинарную, двойную или тройную связь углерод-азот. Соединение N/C предпочтительно является жидким или твердым при комнатной температуре (25°C) и атмосферном давлении (1 бар). Это облегчает обращение с соединением N/C и его возможное введение в нагревательное устройство, используемое в способе согласно настоящему изобретению. Поскольку соединение N/C согласно настоящему изобретению содержит по меньшей мере четыре атома, высокотоксичные соединения, такие как HCN, исключаются. Во время нагревания соединения N/C HCN может выделяться в качестве продукта разложения соединения N/C, однако это обычно происходит в замкнутом пространстве, таком как печь, что делает способ по изобретению более безопасным, чем известные способы активации, поскольку теперь отпадает необходимость во внешнем обращении с HCN.

Газообразные вещества, выделяющиеся из соединения N/C при нагревании, могут представлять собой продукты его разложения либо соединение N/C как таковое в газообразном виде. Газообразные вещества доставляют к изделию обычно посредством диффузного и/или конвективного переноса газа и осуществляют контакт между ними. Первая и вторая температуры предпочтительно составляют менее 500°С. Таким образом может быть предотвращено образование нитридов или карбидов. Это особенно касается нержавеющей стали и подобных сплавов, у которых коррозионная стойкость может быть утрачена в случае образования нитридов или карбидов. Первая и вторая температуры могут быть одинаковыми.

Изделие может быть изготовлено из нержавеющей стали, никелевого сплава, кобальтового сплава, материала на основе титана или их сочетаний. Науглероживать, азотировать или азотонауглероживать такие материалы с использованием известных из уровня техники методов невозможно или трудно. Было установлено, что способ активации согласно настоящему изобретению может быть использован для обработки пассивированных или самопассивирующихся металлов, таких как нержавеющая сталь и материалы на основе титана. Пассивированные материалы представляют собой материалы, (непреднамеренно) пассивированные вследствие предыдущего производственного процесса. Самопассивирующиеся материалы представляют собой материалы, которые пассивируются сами по себе, обычно в результате образования оксидного слоя на поверхности, фактически препятствующего внедрению N и C в изделие. Предполагается, что признак(и) пассивирования или оксидный слой эффективно удаляют или трансформируют во время контактирования с газообразными веществами, полученными из соединения N/C в способе по изобретению. Таким образом, после удаления признака(ов) пассивирования или оксидного слоя возможно внедрение в материал азота и углерода, что необходимо для цементации азотированием/науглероживанием/азотонауглероживанием.

Согласно предпочтительному варианту осуществления первая температура выше, чем вторая температура. В частности, при использовании мочевины в качестве соединения N/C было неожиданно обнаружено, что активация существенно улучшается, если соединение N/C нагревают до второй температуры (предпочтительно < 250°С), которая ниже первой температуры нагретого изделия. Без привязки к теории предполагается, что более низкая вторая температура способствует более длительному периоду существования газообразных веществ, полученных в результате нагревания соединения N/C. Полученные из соединений N/C газообразные вещества, обычно представляющие собой продукты их разложения, активируют изделие перед фактической упрочняющей обработкой поверхности. Разница между первой температурой и второй температурой предпочтительно составляет по меньшей мере 50°С, более предпочтительно по меньшей мере 100°С.

Согласно другому варианту осуществления настоящего изобретения изделие и соединение N/C нагревают в нагревательном устройстве. Нагревательное устройство может представлять собой тигель, печь или т.п.

Согласно другому варианту осуществления настоящего изобретения нагревательное устройство имеет первую зону нагрева и вторую зону нагрева, при этом изделие нагревают до первой температуры в первой зоне нагрева, а соединение N/C нагревают до второй температуры во второй зоне нагрева, при этом первая температура выше второй температуры. В частности, при использовании мочевины в качестве соединения N/C было неожиданно обнаружено, что это приводит к сильно улучшенной активации изделия по сравнению со случаями, когда соединение N/C и изделие нагревают до одинаковой температуры.

Согласно другому варианту осуществления настоящего изобретения нагревательное устройство имеет впуск газа и выпуск газа для обеспечения прохождения газа через нагревательное устройство. В идеале изделие размещают ниже по ходу после соединения N/C. Таким образом, газообразные вещества, полученные из соединения N/C, транспортируют к изделию для контактирования с ним. Прохождение газа может быть осуществлено с использованием соответствующего газа-носителя, не окисляющего изделие, такого как водород, аргон и азот. Соответствующим газом-носителем может быть любой газ, не проявляющий окислительного поведения по отношению к обрабатываемому изделию. Соединение N/C может быть введено в нагревательное устройство с помощью газа-носителя. Газообразные вещества, полученные из соединения N/C, могут быть также распределены по всему нагревательному устройству благодаря прохождению газа. Предполагается, что это обеспечивает лучшее распределение газообразных веществ в печи и улучшает равномерность обработки.

Согласно другому варианту осуществления настоящего изобретения изделие нагревают до первой температуры до того, как соединение N/C введено в нагревательное устройство. Соединение N/C может подаваться в печь непрерывно или с перерывами в виде распыла жидкости или в виде твердых частиц с помощью газа-носителя. Изделие помещают, например, в печь, поддерживаемую при температуре 400-500°С. Затем в печь вводят одно или более соединений N/C в газообразном, жидком или твердом состоянии. Это приводит к быстрому, почти мгновенному нагреванию соединения N/C, которое, как было установлено, обеспечивает улучшенную активацию. Без привязки к теории предполагается, что быстрое, почти мгновенное нагревание соединения N/C может приводить к благоприятному составу газообразных веществ, получаемых из соединения N/C. Обычно ожидается, что получаемые газообразные вещества имеют короткие периоды существования при температурах, используемых для нагревания изделия. Поэтому в тех вариантах осуществления, где первая и вторая температура одинаковы, т.е. в которых отсутствует разница между температурой, до которой нагревают изделие, и температурой, до которой нагревают соединение N/C, предпочтительным является как можно более быстрое нагревание соединения N/C.

Скорость образования газообразных веществ, получаемых из соединения N/C, зависит от температуры, однако она также может быть изменена за счет использования газа-носителя в нагревательном устройстве и в струе соединения N/C, вводимого в нагревательное устройство непрерывно или с перерывами.

Согласно предпочтительному варианту осуществления настоящего изобретения соединение N/C представляет собой амид. Такой амид предпочтительно не содержит металла.

Согласно еще более предпочтительному варианту осуществления настоящего изобретения соединение N/C выбрано из мочевины, ацетамида и формамида.

Согласно особенно предпочтительному варианту осуществления настоящего изобретения соединение N/C представляет собой мочевину. Исходя из экспериментов, проведенных с мочевиной, было установлено, что особенно активные газообразные вещества образуются при использовании мочевины в качестве соединения N/C, особенно при нагревании до температуры 135-250°С.

Настоящее изобретение основано на экспериментах, проведенных при таких условиях, при которых пассивированное изделие подвергают воздействию газообразных веществ, полученных из нагретого соединения N/C, такого как мочевина, причем из-за нагревания мочевина частично разлагается. Предполагается, что пассивированная поверхность изделия депассивируется одним или более из таких газообразных продуктов разложения. Предполагается, что активные соединения представляют собой свободные радикалы и/или соединения, содержащие как С, так и N, например HNCO и HCN.

Согласно другому варианту осуществления настоящего изобретения первая температура составляет менее 500°С. Когда контактирование изделия с газообразными веществами осуществляют при температуре 500°С или ниже, предполагается, что скорости реакций, задействованных во время разложения соединения N/C, снижаются в достаточной степени для того, чтобы отсрочить итоговое образование менее реакционно-способных конечных продуктов разложения.

Согласно другому варианту осуществления настоящего изобретения первая температура составляет 250-300°С. В частности, при использовании мочевины в качестве соединения N/C было установлено, что такой температурный диапазон обеспечивает наилучшие результаты активации.

Согласно другому варианту осуществления настоящего изобретения вторая температура составляет менее 250°С. В частности, при использовании мочевины в качестве соединения N/C было неожиданно установлено, что такой сравнительно низкий температурный режим дает наилучшие результаты активации. Предполагается, что это связано с природой и составом получаемых газообразных веществ. Предпочтительно, температуру, до которой нагревают соединение N/C, поддерживают ниже 250°С, более предпочтительно - ниже 200°С, наиболее предпочтительно - на 135-170°С.

Согласно другому варианту осуществления настоящего изобретения контактирование изделия с газообразными веществами осуществляют по меньшей мере один час. Важно, чтобы пассивированные поверхности обрабатывались такими активными соединениями в течение достаточно длительного периода времени до того, как их подвергнут воздействию науглероживающей, азотирующей или азотонауглероживающей среды, предпочтительно в течение по меньшей мере одного часа.

Предполагается, что способ активации по изобретению может быть также использован в качестве активирующей обработки при осуществлении других видов обработки поверхности, включая термохимическую обработку, отличную от науглероживания, азотирования и азотонауглероживания, а также нанесение покрытий, например, химическим осаждением из паровой фазы и физическим осаждением из паровой фазы. Кроме того, способ активации по изобретению может быть первой стадией в ряду различных видов обработки, сочетающих науглероживание, азотирование или азотонауглероживание с последующим нанесением покрытия или превращением твердой зоны или слоя соединений, полученной(го) науглероживанием, азотированием или азотонауглероживанием.

По другому аспекту настоящее изобретение относится к способу науглероживания, азотирования или азотонауглероживания изделия из черного или цветного металла, отличающемуся тем, что изделие активируют способом согласно настоящему изобретению перед науглероживанием, азотированием или азотонауглероживанием. Основное преимущество настоящего изобретения заключается в открытии того, что благодаря способу активации по изобретению последующее науглероживание, азотирование или азотонауглероживание может быть осуществлена при температуре, при которой легирующие элементы не образуют нитридов или карбидов во время обработки. Это означает, что способ по изобретению может быть использован для обработки изделий из нержавеющих сталей, никелевых суперсплавов и кобальтовых сплавов и других изделий, содержащих относительно большое количество легирующих компонентов. Если такие изделия обрабатывают при повышенной температуре в течение продолжительного периода времени, легирующие компоненты имеют тенденцию образовывать такие соединения, как нитриды и карбиды, вследствие чего легирующий компонент удаляется из твердого раствора в изделии, в результате чего теряется присущее твердому раствору свойство, такое как коррозионная стойкость.

Еще одним важным признаком данного способа является то, что он позволяет осуществлять последующую обработку, при которой слой или зона врастает в существующий материал. В том случае если при последующей обработке науглероживанием, азотированием или азотонауглероживанием слой соединений не образуется, N и/или С растворяются в междоузлиях существующей кристаллической решетки. Это обеспечивает превосходную когезию между твердой зоной и более мягким исходным материалом. Важным признаком, обеспечиваемым способом по изобретению, является также постепенный переход свойств металла к свойствам цементированной зоны, особенно в том случае, если за способом по изобретению следует азотонауглероживание.

Наилучшие характеристики требуют постепенного, а не слишком резкого перехода, накапливающего несущую способность, поддерживающую очень твердую деталь. Это получают с углеродным профилем под азотным. Растворимость углерода намного ниже, чем у азота, и углерод всегда будет расположен глубже всего.

На основании экспериментов было установлено, что желаемый постепенный переход получается посредством активирования и последующего азотонауглероживания мочевиной или другим соединением N/C в соответствии со способом по изобретению.

Способ по изобретению особенно подходит для азотирования или азотонауглероживания самопассивирующихся металлов, обычно образующих оксидную корку или слой на поверхности. Такая оксидная корка ингибирует растворение материала в окружающих жидкостях или газе. Таким образом, азотирование и, в меньшей степени, азотонауглероживание самопассивирующихся металлов известными из уровня техники способами, основанными на обработке с использованием одинаковых соединений во время активации и последующей азотирующей/азотонауглероживающей обработки, было трудным или невозможным.

Вышеописанная ситуация для самопассивирующихся металлов может также относиться к материалам, которые были пассивированы при предыдущей обработке, как, например, в случае локальной пассивации после резания с использованием смазочно-охлаждающей жидкости и сильной поверхностной деформации. Такой вид пассивации, возникшей во время обработки материала, обычно устраняют после обработки, но в некоторых случаях он не будет полностью устраняться современными способами очистки. Науглероживание, азотирование и азотонауглероживание таких локально пассивированных материалов не даст равномерной поверхности при известных из уровня техники способах с использованием температур ниже 500°С, в то время как способ по изобретению, начинающийся с более низкой температуры, приведет к удалению любых пассивационных слоев, а также, вероятно, грязи с поверхностей благодаря действию исходных соединений N/C и их первых промежуточных продуктов разложения. Таким образом, такая стадия науглероживания/азотирования/азотонауглероживания приводит к более равномерной обработке поверхности без необработанных областей.

Согласно другому варианту осуществления настоящего изобретения науглероживание, азотирование или азотонауглероживание и предшествующую активацию осуществляют последовательно в единственном нагревательном устройстве, при этом науглероживание, азотирование или азотонауглероживание осуществляют, нагревая изделие до третьей температуры, которая является по меньшей мере такой же высокой, как и первая температура. Преимущественно, активацию проводят во время непрерывного нагревания к конечной температуре науглероживания, азотирования или азотонауглероживания, т.е. третьей температуре. Третья температура предпочтительно выше, чем первая и вторая температуры. Такое последующее науглероживание, азотирование или азотонауглероживание ускоряется при повышении температуры, поскольку твердофазная диффузия N/C, играющая главную роль в кинетике науглероживания, азотирования или азотонауглероживания, ускоряется при повышенной температуре. Преимущественно, завершив активацию, температуру изделия повышают до третьей температуры и происходит азотирование/азотонауглероживание/науглероживание.

Согласно другому варианту осуществления настоящего изобретения третья температура составляет менее 500°С. Способ активации по изобретению позволяет использовать такие сравнительно низкие температуры во время науглероживания, азотирования или азотонауглероживания. Этот способ приводит к сокращенным общим продолжительностям обработки по сравнению с традиционными способами азотирования и азотонауглероживания согласно уровню техники наряду с превосходными сочетаниями технических свойств обработанных изделий.

При обработке материалов, у которых желательно развитие слоя соединений, состоящего из нитридов, карбидов или карбонитридов, конечная температура во время стадии азотирования/азотонауглероживания может превышать 500°С при условии, что материал был предварительно в достаточной степени депассивирован на первой стадии активации при более низкой температуре.

Согласно другому варианту осуществления настоящего изобретения одно и то же соединение N/C используют как для активации, так и для последующего науглероживания, азотирования или азотонауглероживания. Например, мочевина может быть помещена в нагревательное устройство вместе с пассивированным изделием, при этом мочевину нагревают до 100-200°С, а изделие нагревают до 250-300°С для его активации. После окончания активации изделие может быть нагрето до температуры 400-500°С для цементации с использованием мочевины в качестве азотонауглероживающего агента. В таком случае считается, что фактические соединения, отвечающие за азотирование или азотонауглероживание, (частично) разлагаются. В любом случае можно использовать одинаковый исходный материал во время полной обработки, включая активацию и последующее азотирование или азотонауглероживание. Таким образом совершается низкозатратная и простая операция полной обработки благодаря использованию той же печи, того же оборудования и того же соединения и только температуру с течением времени меняют.

В одном варианте осуществления как обрабатываемое изделие, так и твердый порошок мочевины помещают при температуре окружающей среды в печь и печь непрерывно нагревают до конечной температуры между 400 и 500°С, в то время как газ-носитель, например газообразный водород, распределяет выделяющиеся газообразные вещества по печи. Во время первой части нагревания порошок мочевины испаряется с последующим ступенчатым разложением на газообразные промежуточные вещества, активирующие (депассивирующие) поверхность изделия. Затем, по мере повышения температуры, газообразные промежуточные вещества разлагаются далее на продукты разложения, обеспечивающие конечное азотирование и/или азотонауглероживание активированных поверхностей. Такое дальнейшее разложение ускоряется в том случае, если температура превышает 500°С.

Согласно другому варианту осуществления обрабатываемое изделие помещают в печь и поддерживают при температуре между 350 и 500°С, а соединение C/N, например формамид, вводят в печь с помощью газа-носителя или дозатора. Формамид в виде жидкости подают в печь с помощью электронного дозатора или находящейся под давлением подающей системы. Когда жидкость поступает в горячую печь, она быстро испаряется и образует газообразные вещества, которые активируют изделие. После активирования изделия может быть проведено азотонауглероживание в такой же газовой смеси или в другой газовой смеси. Предполагается, что в случае формамида основным активным веществом для активации и азотонауглероживания является HCN.

Согласно альтернативному варианту осуществления последующую цементацию науглероживанием, азотированием или азотонауглероживанием не осуществляют соединением N/C, использованным для активации изделия. Поэтому после активации может быть использован любой азот- и/или углеродсодержащий материал, известный как пригодный для науглероживания, азотирования или азотонауглероживания. В зависимости от реального обрабатываемого изделия и желаемых конечных свойств данный вариант осуществления может быть более гибким.

Кроме того, настоящее изобретение относится к изделию из черного или цветного металла, получаемому способом науглероживания, азотирования или азотонауглероживания согласно настоящему изобретению. Важные характеристики изделий, получаемых после науглероживания, азотирования и/или азотонауглероживания изделий, которые были активированы способом по изобретению, представляют собой повышенную твердость и особенно профиль твердости. Химическая модификация локально изменяет механические свойства, а значит и общие характеристики материала при его конечном применении. Профиль состава влияет как на профиль твердости, так и на профиль остаточного сжимающего напряжения. Профиль твердости является решающим для трибологических свойств (т.е. трение, смазывание и износ), в то время как подходящий профиль остаточного сжимающего напряжения улучшает усталостную прочность.

Далее изобретение проиллюстрировано следующими примерами вместе с рисунками. Однако следует отметить, что конкретные примеры приведены всего лишь с целью иллюстрации предпочтительных вариантов осуществления и что для специалистов в данной области техники на основании подробного описания будут очевидны различные изменения и модификации в рамках объема охраны.

Краткое описание чертежей

Фигура 1 представляет собой микрофотографию поперечного разреза изделия из аустенитной нержавеющей стали, которое было активировано с последующим азотонауглероживанием мочевиной в аргоне, как описано в примере 1;

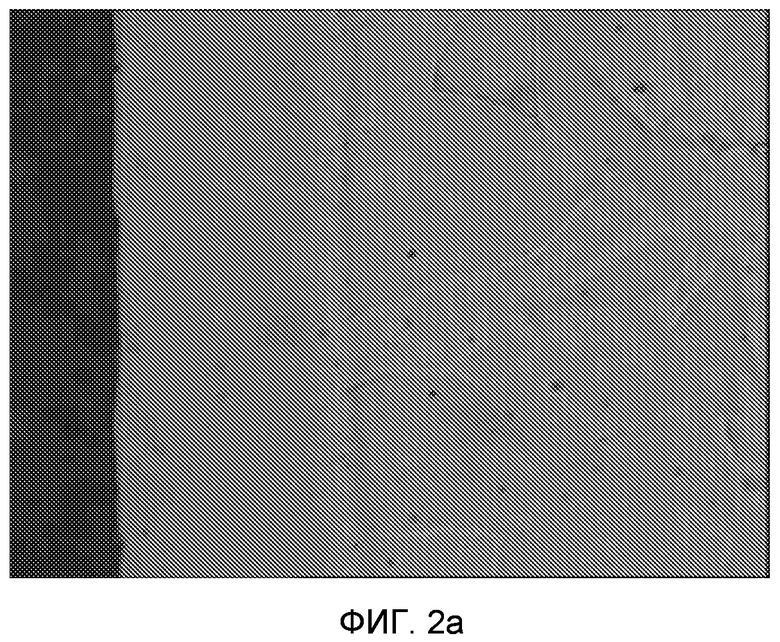

Фигура 2а представляет собой микрофотографию поперечного разреза изделия из аустенитной нержавеющей стали, которое было активировано с последующим азотонауглероживанием мочевиной в водороде, как описано в примере 2;

Фигура 2b представляет собой профиль по глубине такого же изделия, как и на фигуре 2а, полученный с помощью оптической эмиссионной спектроскопии с тлеющим разрядом (GDOES);

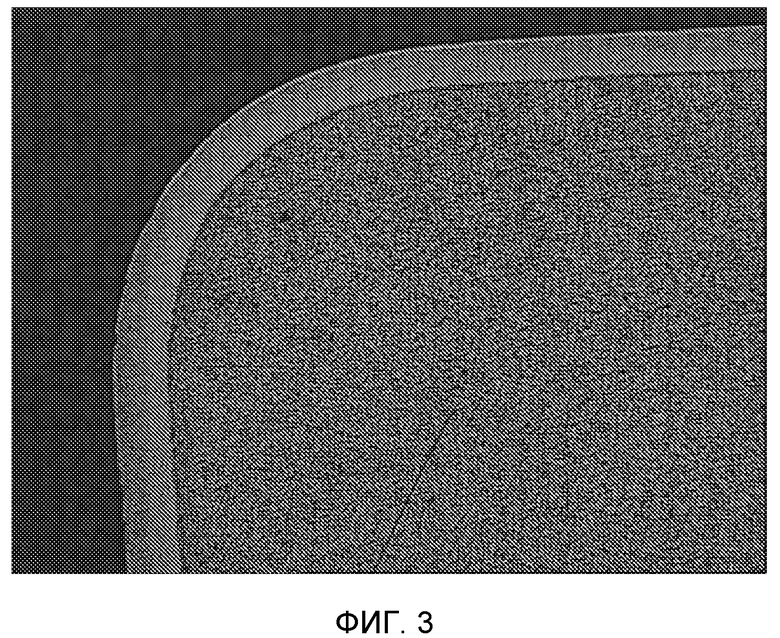

Фигура 3 представляет собой микрофотографию поперечного разреза изделия из мартенситной нержавеющей стали, которое было активировано с последующим азотонауглероживанием мочевиной в водороде, как описано в примере 3;

Фигура 4а представляет собой микрофотографию поперечного разреза изделия из мартенситной нержавеющей стали, которое было активировано с последующим азотонауглероживанием мочевиной в водороде, как описано в примере 4;

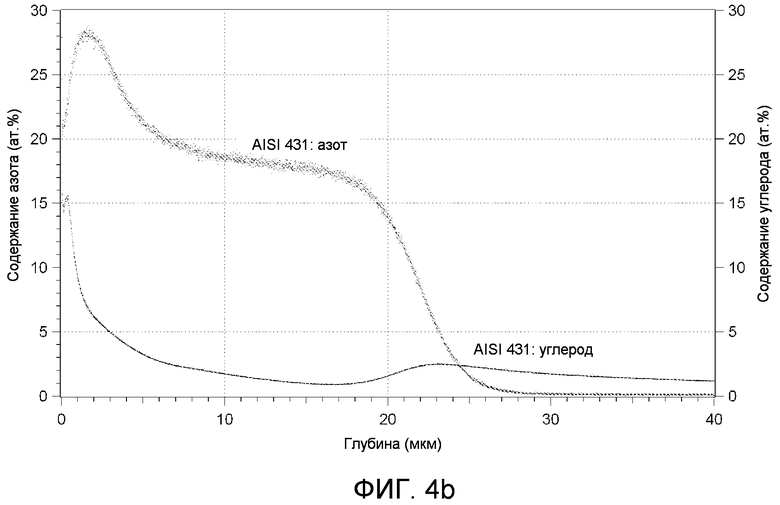

Фигура 4b представляет собой профиль по глубине такого же изделия, как и на фигуре 4а, полученный с помощью оптической эмиссионной спектроскопии с тлеющим разрядом (GDOES);

Фигура 5 представляет собой микрофотографию поперечного разреза изделия из дисперсионно-твердеющей (РН) нержавеющей стали, которое было активировано с последующим азотонауглероживанием мочевиной в водороде, как описано в примере 5; и

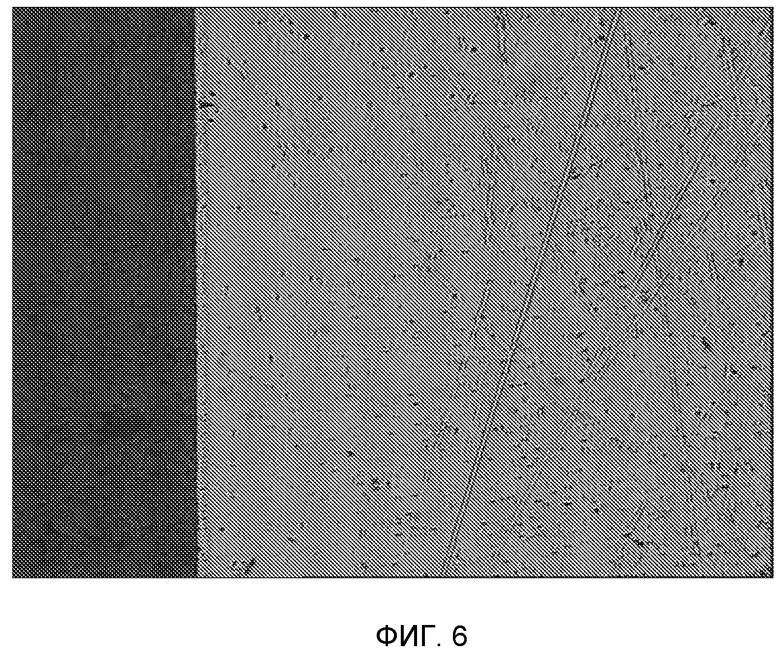

Фигура 6 представляет собой микрофотографию поперечного разреза изделия из титана, которое было активировано с последующим азотонауглероживанием мочевиной в водороде, как описано в примере 6.

Фигура 7 представляет собой микрофотографию поперечного разреза изделия из аустенитной нержавеющей стали AISI 316, которое было активировано с последующим азотонауглероживанием мочевиной, как описано в примере 7.

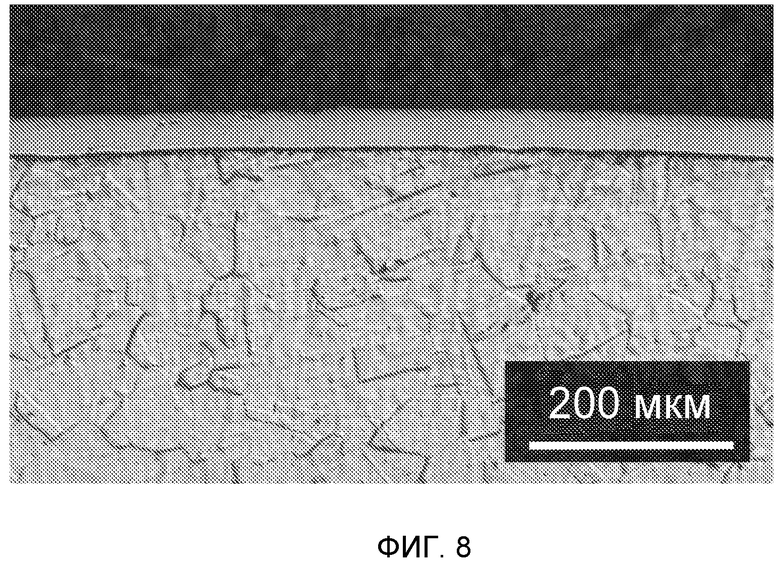

Фигура 8 представляет собой микрофотографию поперечного разреза изделия из аустенитной нержавеющей стали AISI 316, которое было активировано с последующим азотонауглероживанием формамидом, как описано в примере 8.

ПРИМЕРЫ

Пример 1

Азотонауглероживание в чистой газообразной мочевине и инертном газе-носителе аргоне: аустенитная нержавеющая сталь AISI 316

Изделие из аустенитной нержавеющей стали AISI 316 азотонауглероживали в трубчатой печи, пропуская газообразный аргон над первоначально твердой мочевиной при нагревании от комнатной температуры до 440°С в течение 45 минут. Первоначально твердую мочевину размещали у впуска трубчатой печи. По достижении 440°С изделие охлаждали до комнатной температуры в газообразном аргоне (Ar) в течение 10 минут. Общая толщина цементированной зоны составляет примерно 10 мкм.

Фигура 1 представляет собой микрофотографию поперечного разреза, показывающую расширенный аустенитный слой толщиной 10 мкм. Самая внешняя часть расширенного аустенитного слоя представляет собой расширенный азотом аустенит, а самый внутренний слой представляет собой расширенный углеродом аустенит. Такой результат является в высшей степени удивительным, поскольку он не имеет аналогов среди известных из уровня техники сведений об азотировании/азотонауглероживании (или науглероживании) аустенитной нержавеющей стали в отношении развития хорошо очерченного слоя расширенного аустенита такой большой толщины при этой температуре за такой короткий промежуток времени независимо от того, осуществляют ли обработку плазменным или газовым способом.

Пример 2

Азотонауглероживание в газообразной мочевине и газообразном водороде: аустенитная нержавеющая сталь AISI 316

Изделие из аустенитной нержавеющей стали AISI 316 азотонауглероживали в трубчатой печи, пропуская газообразный водород над первоначально твердой мочевиной при нагревании от комнатной температуры до 490°С в течение 45 минут. Первоначально твердую мочевину размещали у впуска трубчатой печи. По достижении 490°С изделие охлаждали до комнатной температуры в газообразном аргоне (Ar) в течение 10 минут. Общая толщина цементированной зоны составляет примерно 22 мкм. Микротвердость поверхности (измеренная под нагрузкой 25 г) составляла более 1500 HV. Необработанная нержавеющая сталь имела твердость между 200 и 300 HV.

Фигуры 2а и 2b представляют собой соответственно микрофотографию поперечного разреза и профиль по глубине, полученный с помощью оптической эмиссионной спектроскопии с тлеющим разрядом (GDOES), показывающие, что самым внешним слоем был расширенный азотом аустенит, а самым внутренним слоем был расширенный углеродом аустенит.

Данный пример показывает крайне удивительные результаты на фоне известных из уровня техники сведений об азотировании/азотонауглероживании (и науглероживании) аустенитной нержавеющей стали в отношении развития хорошо очерченного слоя расширенного аустенита такой толщины ни при этой температуре, ни за такой короткий промежуток времени независимо от того, осуществляют ли обработку плазменным или газовым способом. Толщин такой величины обычно добиваются при температурах намного ниже 450°С за времена обработки свыше 20 часов.

Пример 3

Азотирование в газообразной мочевине и газообразном водороде: мартенситная нержавеющая сталь AISI 420

Изделие из мартенситной нержавеющей стали AISI 420 азотонауглероживали в трубчатой печи, пропуская газообразный водород над первоначально твердой мочевиной при нагревании от комнатной температуры до 470°С в течение 45 минут. Первоначально твердую мочевину размещали у впуска трубчатой печи. По достижении 470°С изделие охлаждали до комнатной температуры в газообразном аргоне (Ar) в течение 10 минут. Толщина цементированной зоны составляет примерно 30 мкм. Как определено рентгеновской дифракцией, слой представлял собой расширенный азотом мартенсит. Микротвердость поверхности (измеренная под нагрузкой 5 г) составляла более 1800 HV. Необработанная нержавеющая сталь имела твердость между 400 и 500 HV.

Фигура 3 представляет собой микрофотографию поперечного разреза изделия и показывает цементированную зону расширенного мартенсита.

Данный пример также демонстрирует крайне удивительные результаты, учитывая известные из уровня техники сведения об азотировании/азотонауглероживании (и науглероживании) нержавеющей стали в отношении развития хорошо очерченного слоя такой большой толщины на мартенситной нержавеющей стали при этой температуре за такой короткий промежуток времени независимо от того, осуществляют ли обработку плазменным или газовым способом.

Пример 4

Азотирование в газообразной мочевине и газообразном водороде, мартенситная нержавеющая сталь: AISI 431

Изделие из мартенситной нержавеющей стали AISI 431 азотонауглероживали в трубчатой печи, пропуская газообразный водород над мочевиной при нагревании от комнатной температуры до 470°С в течение 45 минут. Первоначально твердую мочевину размещали у впуска трубчатой печи. По достижении 470°С изделие охлаждали до комнатной температуры в газообразном аргоне (Ar) в течение 10 минут. Толщина цементированной зоны составляет примерно 25 мкм.

Фигуры 4а и 4b представляют собой соответственно микрофотографию поперечного разреза и GDOES-профиль по глубине, показывающие, что слой в основном представлял собой расширенный азотом мартенсит и вряд ли какой-то расширенный углеродом мартенсит. Такой результат является крайне удивительным, поскольку он не имеет аналогов среди известных из уровня техники сведений об азотировании/азотонауглероживании (и науглероживании) нержавеющей стали в отношении развития хорошо очерченного слоя такой большой толщины на мартенситной нержавеющей стали при этой температуре за такой короткий промежуток времени независимо от того, осуществляют ли обработку плазменным или газовым способом.

Пример 5

Азотонауглероживание в газообразной мочевине и газообразном водороде: дисперсионно-твердеющая (РН) нержавеющая сталь

Изделие из дисперсионно-твердеющей нержавеющей стали (Uddeholm Corrax®) азотонауглероживали в трубчатой печи, пропуская газообразный водород над мочевиной при нагревании от комнатной температуры до 460°С в течение 45 минут. Первоначально твердую мочевину размещали у впуска трубчатой печи. По достижении 460°С изделие охлаждали до комнатной температуры в газообразном аргоне (Ar) в течение 10 минут. Общая толщина цементированной зоны составляет примерно 20 мкм.

Фигура 5 представляет собой микрофотографию поперечного разреза и показывает цементированную зону расширенного мартенсита/аустенита, а также несколько вдавливаний индентора, которые указывают на заметное повышение твердости (чем меньше вмятина, тем выше твердость). Такой результат является крайне удивительным, поскольку он не имеет аналогов среди известных из уровня техники сведений об азотировании/азотонауглероживании (и науглероживании) нержавеющей стали в отношении развития хорошо очерченного слоя такой большой толщины на дисперсионно-твердеющей нержавеющей стали при этой температуре за такой короткий промежуток времени независимо от того, осуществляют ли обработку плазменным или газовым способом.

Пример 6

Азотонауглероживание в газообразной мочевине и газообразном водороде: титан

Изделие из титана (цветной самопассивирующийся материал) азотонауглероживали в трубчатой печи, пропуская газообразный водород над первоначально твердой мочевиной при нагревании от комнатной температуры непрерывно до 580°С в течение 45 минут. Первоначально твердую мочевину размещали у впуска трубчатой печи. По достижении 580°С изделие охлаждали до комнатной температуры в газообразном аргоне (Ar) в течение 10 минут. Микротвердость поверхности составляет более 1100 HV (нагрузка 5 г), в то время как необработанный титан имеет твердость между 200 и 300 HV. Данный пример демонстрирует возможность азотонауглероживания типичного самопассивирующегося металла в том случае, если материал вначале активируют при температуре ниже 500°С. Предполагая, что депассивация происходит уже ниже 250°С, в то время как азотонауглероживание начинается при 450-470°С, обработка в примере 6 несомненно включала активный период депассивации, о чем свидетельствует достигнутая очень короткая, но эффективная обработка азотонауглероживанием.

Фигура 6 представляет собой микрофотографию поперечного разреза и показывает затронутую поверхностную область, характеризующуюся твердым раствором азота/углерода в Ti.

Пример 7

Активация чистой мочевиной и инертным газом-носителем аргоном и последующее азотонауглероживание чистой мочевиной и инертным газом-носителем аргоном аустенитной нержавеющей стали AISI 316

Использовали трубчатую печь с двумя отдельными зонами нагрева, т.е. две зоны могли поддерживаться при двух различных температурах. Газообразный инертный аргон вводили в печь с помощью регулируемого измерителя расхода газа. Первоначально твердую мочевину размещали в первой зоне нагрева на впуске трубчатой печи, а изделия из AISI 316 размещали во второй зоне нагрева. Трубчатую печь продували чистым газообразным аргоном, а твердую мочевину нагревали до 150°С, где она находится в жидком состоянии, и одновременно обрабатываемые изделия нагревали до 300°С. Применяемая скорость нагрева составляла 20 К/мин. На протяжении всего эксперимента жидкий раствор мочевины поддерживали при 150°С; продукты разложения газа при таком температурном режиме предполагаются содержащими HNCO. Продукты разложения газа переносятся от жидкой мочевины инертным газом-носителем Ar к обрабатываемым изделиям (дальше по ходу). Изделия выдерживали при 300°С в течение 5 часов для активирования поверхности. После окончания периода активирования изделия нагревали до температуры азотонауглероживания в 400°С. Изделия выдерживали при температуре азотонауглероживания в течение 12 часов и азотонауглероживали в продуктах дегазации от жидкой мочевины. Охлаждение до комнатной температуры осуществляли в газообразном аргоне (Ar) за менее чем 10 минут. Изделия анализировали при помощи оптической микроскопии. Общая толщина слоя составляла 15 мкм. Самым внешним слоем был расширенный азотом аустенит, а самым внутренним слоем был расширенный углеродом аустенит.

Фигура 7 представляет собой микрофотографию поперечного разреза полученного изделия из аустенитной нержавеющей стали AISI 316, которое было активировано с последующим азотонауглероживанием мочевиной согласно вышеприведенному описанию.

Пример 8

Активация и последующее азотонауглероживание формамидом и инертным газом-носителем азотом аустенитной нержавеющей стали AISI 316

Газовое азотонауглероживание проводили в трубчатой печи, оборудованной измерителями расхода газа для точного регулирования потока газа и измерителем расхода жидкости для точного регулирования потока формамида. Трубчатую печь продували чистым газообразным азотом (N2) и нагревали обрабатываемые изделия из AISI 316 до температуры 460°С со скоростью нагрева 20 К/мин. После достижения температуры азотирования жидкий формамид вводили зондом непосредственно в горячую зону трубчатой печи, где он мгновенно испарялся. Изделия выдерживали при температуре азотонауглероживания в течение 16 часов и азотонауглероживали в чистом газообразном формамиде/продуктах его разложения и инертном газообразном азоте. Охлаждение до комнатной температуры осуществляли в газообразном азоте за менее чем 10 минут. Изделие анализировали при помощи оптической микроскопии. Общая толщина слоя составляла 35 мкм. Самым внешним слоем был расширенный азотом аустенит, а самым внутренним слоем был расширенный углеродом аустенит.

Фигура 8 представляет собой микрофотографию поперечного разреза полученного изделия из аустенитной нержавеющей стали AISI 316, которое было активировано с последующим азотонауглероживанием формамидом согласно вышеприведенному описанию.

Приведенное выше описание изобретения показывает, что оно может быть изменено во многих отношениях. Такие изменения не должны рассматриваться как отклонение от объема изобретения, при этом все подобные модификации, очевидные специалистам в данной области техники, также должны рассматриваться подпадающими под объем прилагаемой формулы изобретения.

Изобретение относится к способу поверхностного упрочнения изделия из нержавеющей стали, никелевого сплава, кобальтового сплава или материала на основе титана. Обеспечивается нагревательное устройство, имеющее первую зону нагрева ниже по ходу от второй зоны нагрева, впуск газа и выпуск газа для прохождения газа через нагревательное устройство, нагрев изделия в упомянутой первой зоне нагрева до первой температуры в диапазоне 185-500°С, нагрев по меньшей мере одного соединения N/C, содержащего азот и углерод, в упомянутой второй зоне нагрева до второй температуры 135-450°С, которая ниже, чем первая температура, для образования одного или более газообразных веществ. При этом упомянутое соединение имеет одинарную, двойную или тройную связь углерод-азот и является жидким или твердым при температуре 25°С и давлении 1 бар. Осуществляется прохождение газа с использованием газа-носителя, который является неокисляющим по отношению к изделию, для контактирования изделия с газообразными веществами для активации изделия и последовательное нагревание изделия в этом нагревательном устройстве в присутствии газообразных веществ до температуры азотонауглероживания, которая является по меньшей мере такой же высокой, как и первая температура, и составляет менее 500°С. Обеспечивается повышенная твердость и усталостная прочность обработанных указанным способом изделий. 2 н. и 20 з.п. ф-лы, 8 ил., 8 пр.

1. Способ поверхностного упрочнения изделия из нержавеющей стали, никелевого сплава, кобальтового сплава или материала на основе титана, включающий обеспечение нагревательного устройства, имеющего первую зону нагрева ниже по ходу от второй зоны нагрева, впуск газа и выпуск газа для обеспечения прохождения газа через нагревательное устройство, нагрев изделия в упомянутой первой зоне нагрева до первой температуры в диапазоне 185-500°С, нагрев по меньшей мере одного соединения N/C, содержащего азот и углерод, в упомянутой второй зоне нагрева до второй температуры 135-450°С, которая ниже, чем первая температура, для образования одного или более газообразных веществ, при этом упомянутое соединение имеет одинарную, двойную или тройную связь углерод-азот и является жидким или твердым при температуре 25°С и давлении 1 бар, осуществление прохождения газа с использованием газа-носителя, который является неокисляющим по отношению к изделию, для контактирования изделия с газообразными веществами для активации изделия и последовательное нагревание изделия в этом нагревательном устройстве в присутствии газообразных веществ до температуры азотонауглероживания, которая является по меньшей мере такой же высокой, как и первая температура, и составляет менее 500°С.

2. Способ по п.1, в котором соединение N/C является жидким.

3. Способ по п.1, в котором первая температура составляет 350-500°С.

4. Способ по п.1, в котором разность между первой температурой и второй температурой составляет по меньшей мере 50°С.

5. Способ по п.1, в котором соединение N/C представляет собой амид.

6. Способ по п.1, в котором соединение N/C представляет собой мочевину, ацетамид или формамид.

7. Способ по п.1, в котором соединение N/C представляет собой мочевину.

8. Способ по п.1 или 4, в котором первая температура составляет 250-350°С.

9. Способ по п.1 или 4, в котором вторая температура составляет менее 250°С.

10. Способ по п.1 или 4, в котором вторая температура составляет 135-170°С.

11. Способ по п.1, в котором изделие подвергают контактированию с газообразными веществами в течение по меньшей мере одного часа.

12. Способ по п.1, в котором одно и то же соединение N/C используют для активации и для последующего науглероживания, азотирования или азотонауглероживания.

13. Способ поверхностного упрочнения изделия из нержавеющей стали, никелевого сплава, кобальтового сплава или материала на основе титана, включающий обеспечение нагревательного устройства, имеющего дозатор, нагрев изделия в нагревательном устройстве до первой температуры в диапазоне 185-500°С, введение в нагревательное устройство дозатором соединения N/C, содержащего азот и углерод, при этом упомянутое соединение имеет одинарную, двойную или тройную связь углерод-азот и является жидким или твердым при температуре 25°С и давлении 1 бар, обеспечение испарения соединения N/C для получения газообразного вещества путем нагрева соединения N/C до второй температуры, составляющей 135-450°С, и обеспечение контакта газообразных веществ с изделием для активации изделия, последовательное нагревание изделия в упомянутом нагревательном устройстве в присутствии газообразных веществ до температуры азотонауглероживания, которая является по меньшей мере такой же высокой, как и первая температура, и которая составляет менее 500°С.

14. Способ по п.13, в котором соединение N/C вводят в нагревательное устройство посредством газа-носителя, который является неокисляющим по отношению к изделию.

15. Способ по п.14, в котором соединение N/C вводят в нагревательное устройство непрерывно или с перерывами.

16. Способ по п.13, в котором соединение N/C является жидким.

17. Способ по п.13, в котором первая температура составляет 350-500°С.

18. Способ по п.13, в котором соединение N/C представляет собой амид.

19. Способ по п.13, в котором соединение N/C представляет собой мочевину, ацетамид или формамид.

20. Способ по п.13, в котором соединение N/C представляет собой мочевину.

21. Способ по п.13, в котором изделие подвергают контактированию с газообразными веществами в течение по меньшей мере одного часа.

22. Способ по п.13, в котором одно и то же соединение N/C используют для активации и для последующего науглероживания, азотирования или азотонауглероживания.

| JP2004091892 A, 25.03.2004 | |||

| Способ упрочнения твердосплавного W-Со инструмента | 1986 |

|

SU1425250A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАНГИ ДЛЯ ПЕРФОРАТОРНОГО БУРЕНИЯ ШПУРОВ | 1999 |

|

RU2170769C1 |

| Одновинтовой насос | 1990 |

|

SU1712658A1 |

| JP2005232518 A, 02.09.2005 | |||

Авторы

Даты

2014-12-27—Публикация

2010-07-19—Подача