Изобретение относится к области металлургии, а именно к производству стального листа толщиной 15-40 мм с пределом текучести свыше 480 МПа, имеющего повышенную деформационную способность, для использования при производстве электросварных прямошовных труб большого диаметра, с высокой вязкостью сварного соединения и предназначенных для транспортирования природного газа по магистральным трубопроводам высокого давления, в том числе в условиях районов повышенной подвижности грунтов, сейсмической активности и вечной мерзлоты.

Известна толстолистовая сталь, характеризующаяся низким соотношением между пределом текучести и пределом прочности, и способ ее производства (патент РФ №2502820, С22С 38/14, C21D 8/02, опубл. 27.12.2013). Сталь содержит, мас. %: углерод - 0,06-0,12; марганец - 1,2-3,0; кремний - 0,01-1,0; алюминий - 0,08 и менее; ниобий - 0,005-0,07; титан -0,005-0,025; сера - 0,005 и менее; фосфор - 0,015 и менее; азот - 0,010 и менее; кислород - 0,005 и менее; железо - остальное и неизбежные примеси. Для получения стального листа сляб нагревают до температуры 1000÷1300°С, проводят черновую и чистовую прокатку при температуре не ниже температуры превращения Аr3. Далее проводят ускоренное охлаждение до температуры 500÷680°С со скоростью 5°С/с и более, а затем повторный нагрев до температуры 550÷750°С со скоростью 2°С/с и более.

Недостатком аналога является то, что при производстве стального листа с указанным химическим составом для обеспечения требуемых свойств необходимо проведение повторного нагрева до определенной температуры, что снижает производительность, требует применения дополнительного дорогостоящего оборудования и приводит к повышению стоимости продукции. Кроме того, данная сталь обладает недостаточной свариваемостью для обеспечения высокой вязкости сварного соединения.

Наиболее близким техническим решением, принятым за прототип, является патент РФ №2331698, С22С 38/04, 38/58, C21D 8/02, 8/10, опубл. 20.08.2008: «Стальные листы для сверхвысокопрочных магистральных труб и сверхвысокопрочные магистральные трубы, обладающие прекрасной низкотемпературной ударной вязкостью, и способы их изготовления».

Листы по указанному патенту получают из стали, содержащей, мас. %: углерод - 0,03-0,07; кремний - не более 0,6; марганец - 1,5-2,5; фосфор - не более 0,015; сера - не более 0,003; никель - 0,1-1,5; молибден - 0,15-0,60; ниобий - 0,01-0,10; титан - 0,005-0,030; алюминий - не более 0,06; один и более элементов из группы: бор, азот, ванадий, медь, хром, кальций, РЗМ и магний в необходимых количествах; железо - остальное и неизбежные примеси. Характеристики листа составляют: предел прочности в поперечном направлении 880÷1080 МПа; ударная вязкость на образцах с V-образным надрезом при температуре испытания минус 20°С не ниже 200 Дж; отношение предела текучести при общей деформации 0,2% к пределу прочности - не более 80% в продольном направлении.

Способ изготовления листа включает получение сляба, его нагрев до температуры 1000÷1250°С, черновую прокатку в области температуры рекристаллизации, чистовую прокатку при температуре 900°С или ниже при суммарном обжатии не менее 75% и затем охлаждение из аустенитной области со скоростью 1÷10°С/с до получения в центре толщины листа температуры 500°С или ниже. Микроструктура листа состоит из вырожденного верхнего бейнита в количестве более 70%.

Недостатком прототипа является то, что стальной лист имеет микроструктуру вырожденного верхнего бейнита, что не обеспечивает высокой деформационной способности стали, а также требуемого уровня свойств для использования стального листа при производстве электросварных прямошовных труб большого диаметра с высокой вязкостью сварного соединения, предназначенных для транспортирования природного газа по магистральным трубопроводам высокого давления.

Техническим результатом изобретения является обеспечение повышенной деформационной способности стального листа, предназначенного для использования при производстве электросварных прямошовных труб большого диаметра для транспортирования природного газа по магистральным трубопроводам высокого давления, в том числе в условиях районов повышенной подвижности грунтов, сейсмической активности и вечной мерзлоты.

Поставленная задача решается за счет того, что в способе изготовления стального листа толщиной 15-40 мм для труб с повышенной деформационной способностью, включающем получение сляба, нагрев сляба до температуры 1100÷1200°С, черновую и чистовую стадии прокатки сляба в контролируемом режиме при суммарном обжатии не менее 75% и контролируемое охлаждение листа, согласно изобретению сляб получают из стали, содержащей компоненты в следующем соотношении, мас. %:

черновую прокатку сляба проводят при температуре 950÷1050°С с суммарным обжатием 40÷50%, затем охлаждают на воздухе до температуры 720÷800°С, чистовую прокатку проводят при температуре 700÷820°С до требуемой толщины листа с суммарным обжатием 75÷85%, после этого проводят ускоренное охлаждение со скоростью 20÷35°С/с до температуры 300÷500°С, а затем - охлаждение на воздухе до температуры не более 150°С, при этом лист имеет микроструктуру, состоящую из бейнита, полигонального феррита, а также «вторых фаз» в виде мартенсит-аустенитной составляющей и вырожденного перлита.

Молибден и марганец в заявленных пределах обеспечивают устойчивость переохлажденного аустенита для образования низкотемпературных продуктов фазового превращения, что позволяет достигнуть заданного диапазона прочностных свойств.

Ниобий в заявленных пределах обеспечивает выделение дисперсных частиц (карбидов, нитридов, карбонитридов) на всех этапах контролируемой прокатки, что позволяет уменьшить размер зерна аустенита и получить требуемый уровень прочностных и пластических свойств.

Хром и медь в заявленных пределах повышают прочность феррита и обеспечивают получение требуемого комплекса прочностных свойств.

Никель в заявленных пределах одновременно увеличивает прочностные и вязкие свойства.

Титан в заявленных пределах позволяет связать азот и кислород, способствует сдерживанию роста аустенитного зерна.

Кремний и алюминий являются неизбежными технологическими примесями и вводятся в трубную сталь для ее раскисления.

Химические элементы в заявленных пределах обеспечивают требуемые прочностные свойства и удовлетворительную свариваемость стали. При последующем воздействии на сталь термического цикла сварки они будут сдерживать рост аустенитного зерна и способствовать формированию мелкозернистой микроструктуры в зоне термического влияния, состоящей из игольчатого и реечного бейнита. Данный тип микроструктуры обеспечит высокие вязкие свойства сварного соединения.

Предлагаемые режимы изготовления стального листа толщиной 15-40 мм для труб магистральных трубопроводов высокого давления позволяют получить лист с двухфазной микроструктурой, состоящей в основном из бейнита и полигонального феррита, а также «вторых фаз» в виде мартенсит-аустенитной составляющей и вырожденного перлита, что обеспечивает получение требуемого уровня прочностных и пластических характеристик и повышенную деформационную способность. Для этого перед прокаткой осуществляют нагрев сляба до температуры 1100÷1200°С, при которой обеспечивается растворение максимально возможного количества карбидов ниобия, ванадия и титана. При этом наиболее эффективно сдерживается рост зерна аустенита и происходит формирование дефектов кристаллического строения за счет выделения дисперсных частиц при проведении прокатки. При нагреве сляба ниже указанного диапазона температур не происходит растворения карбидов ниобия и титана, а нагрев выше 1200°С приведет к росту зерен аустенита.

Контролируемую прокатку сляба выполняют в две стадии - черновую и чистовую при суммарном обжатии не менее 75%. При контролируемой прокатке происходит уменьшение размера зерна аустенита и формирование дефектов кристаллического строения (точечных, линейных и поверхностных), что приводит к измельчению размера субзерна конечной микроструктуры и, как следствие, к улучшению свойств готового проката.

Черновую стадию прокатки проводят выше температуры рекристаллизации аустенита, при температуре 950÷1050°С с суммарном обжатием сляба 40÷50%), при этом происходит измельчение зерна аустенита. Рост зерна аустенита, обусловленный эффектом возврата и рекристаллизацией, сдерживается выделением дисперсных частиц по его границам. При температуре черновой стадии прокатки ниже 950°С не происходит рекристаллизации аустенита (измельчения зерна аустенита), а нагрев до температуры выше 1050°С обеспечивает рост зерен аустенита.

Чистовую стадию прокатки выполняют до требуемой толщины листа с суммарным обжатием 75+85% при температуре 700÷820°С. При этом перед проведением чистовой прокатки раскат охлаждают на воздухе до температуры 720÷800°С. При чистовой прокатке происходит дальнейшее измельчение зерна аустенита путем «раскатывания» и формирования внутри него дефектов кристаллического строения, что позволяет увеличить суммарную площадь границ зерна на единицу объема. В процессе чистовой прокатки зерна аустенита приобретают «блинообразную» форму. При температуре чистовой стадии прокатки ниже 700°С листовой прокат будет иметь низкие вязкие свойства, а при температуре выше 820°С снизится эффективность ускоренного охлаждения и не будет достигнут требуемый комплекс механических свойств.

Заключительной технологической операцией изготовления листа является ускоренное охлаждение со скоростью 20÷35°С/с для смещения превращения аустенита в сторону низких температур с образованием в структуре продуктов промежуточного и мартенситного превращений. Интервал температур начала и конца ускоренного охлаждения 300÷500°С оказывает определяющее влияние на свойства и параметры микроструктуры листа, характеризующейся образованием достаточного объема бейнита, необходимого для обеспечения заданного уровня механических свойств. При несоблюдении указанного режима ускоренного охлаждения не будет достигнут требуемый комплекс свойств. Последующее медленное охлаждение листа на воздухе до температуры не более 150°С позволяет избежать образования флокенов.

Предлагаемый способ изготовления стального листа обеспечивает получение следующих характеристик стального листа:

в продольном направлении: предел текучести при общей деформации 0,5% составляет 480÷570 МПа, предел прочности - 560÷690 МПа, отношение предела текучести при общей деформации 0,5% к пределу прочности - не более 88%, относительное удлинение - не менее 22%; в поперечном направлении: предел текучести при общей деформации 0,5% составляет 500÷590 МПа, предел прочности - 590÷700 МПа, отношение предела текучести при общей деформации 0,5% к пределу прочности - не более 85%, относительное удлинение - не менее 22%, ударная вязкость на образцах с V-образным надрезом при температуре испытания минус 40°С - не ниже 250 Дж/см2, критическое раскрытие в вершине трещины при температуре испытании минус 20°С - не ниже 0,40 мм при отсутствии площадки текучести в продольном и поперечном направлениях.

Приведенные характеристики соответствуют классу прочности К60 по системе классификации трубных сталей, принятой в РФ. При этом пониженное соотношение предела текучести при общей деформации 0,5% к пределу прочности, а также отсутствие на диаграмме растяжения площадки текучести повышают сопротивление основного металла трубы, изготовленной из этой стали, локализации пластических деформаций («Strain Capacity of High-Strength Line Pipes» Suzuki Nobuhisa, Kondo Joe, Shimamura Junji // JFE Technical Report No. 12, Oct. 2008).

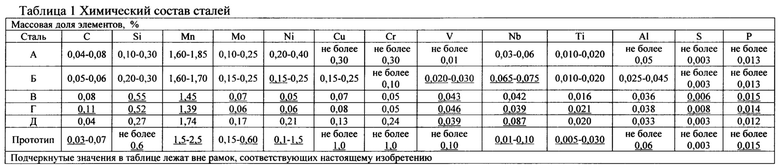

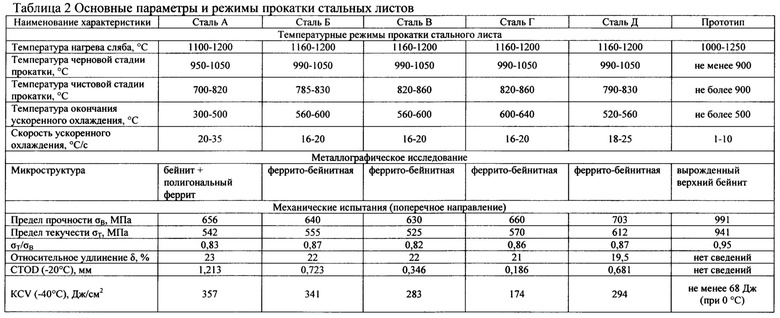

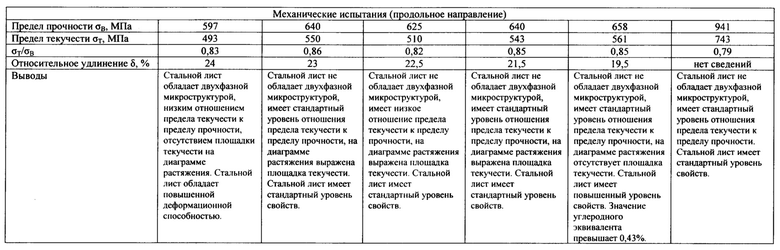

Способ производства стального листа был опробован на ОАО «Магнитогорский металлургический комбинат» (далее - ОАО «ММК»), было выплавлено пять опытных плавок, одна из которых имела химический состав, соответствующий заявляемому (сталь «А»), а другие - типичный химический состав для стали К60 (стали «Б», «В», «Г» и «Д»). Химический состав выплавленных сталей и стали по прототипу приведен в таблице 1. Опытные плавки были разлиты на слябы, которые прокатали на стане «5000» ОАО «ММК» по предлагаемому режиму для стали «А» и по применяемым режимам на производстве для сталей «Б», «В», «Г» и «Д» в стальные листы размером 32×4500×12000 мм (толщина×ширина×длина). Режимы прокатки слябов, механические свойства и параметры микроструктуры полученных стальных листов приведены в таблице 2.

Как видно из таблиц 1 и 2, различный химический состав стали и режимы изготовления листа обеспечивают получение разного типа микроструктуры и, как следствие, разных механических свойств. При этом только стальной лист, полученный из стали с предлагаемым химическим составом «А» (таблица 2), обладает комплексом механических свойств, обеспечивающим повышенную деформационную способность стали, а именно имеет низкое отношением предела текучести при общей деформации 0,5% к пределу прочности, отсутствие на диаграмме растяжения площадки текучести, а также имеет двухфазную микроструктуру, состоящую из бейнита и полигонального феррита.

Стальной лист, изготовленный по прототипу, а также стальные листы из сталей «Б», «В», «Г» и «Д» (таблица 2) стандартного химического состава и изготовленные по применяемым на производстве технологиям не обладают комплексом механических свойств, обеспечивающим повышенную деформационную способность стали.

Предлагаемый способ изготовления стального листа из стали предлагаемого состава обеспечивает получение требуемого комплекса механических характеристик для последующего изготовления из стального листа труб с повышенной деформационной способностью и высокой вязкостью сварного соединения для использования в магистральных трубопроводах высокого давления, в том числе в районах со сложными геолого-климатическими условиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Труба с повышенной деформационной способностью и высокой вязкостью сварного соединения и способ ее изготовления | 2017 |

|

RU2656189C1 |

| Стальной лист и его применение для трубы магистрального трубопровода | 2015 |

|

RU2612109C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ, ТОЛСТОЛИСТОВОЙ ПРОКАТ | 2017 |

|

RU2654121C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| Труба с высокой деформационной способностью класса прочности К65 и способ ее производства | 2022 |

|

RU2790721C1 |

| Способ производства штрипсового проката толщиной 10-40 мм для изготовления прямошовных труб большого диаметра, эксплуатируемых в условиях экстремально низких температур | 2021 |

|

RU2760014C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ТРУБ | 2018 |

|

RU2702171C1 |

| Способ производства толстолистового проката с повышенной деформационной способностью (варианты) | 2019 |

|

RU2709071C1 |

| Способ производства толстолистового проката для изготовления электросварных труб магистральных трубопроводов (варианты) | 2022 |

|

RU2805839C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К65, Х80, L555 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2549023C1 |

Изобретение относится к области металлургии. Для обеспечения повышенной деформационной способности стального листа толщиной 15-40 мм с пределом текучести свыше 480 МПа, используемого при производстве электросварных труб, сляб из стали, содержащей, мас. %: углерод 0,04-0,08, кремний 0,10-0,30, марганец 1,60-1,85, хром не более 0,30, никель 0,20-0,40, молибден 0,10-0,25, медь не более 0,30, алюминий не более 0,05, ниобий 0,03-0,06, титан 0,010-0,020, ванадий не более 0,01, серу не более 0,003, фосфор не более 0,013, железо и неизбежные примеси – остальное, нагревают до 1100-1200°С, подвергают черновой прокатке при 950÷1050°С, затем чистовой прокатке при 700÷820°С с суммарным обжатием 75÷85%, после чего полученный лист охлаждают со скоростью 20÷35°С/с до 300÷500°С, а затем на воздухе до температуры не более 150°С. Лист имеет микроструктуру, состоящую из бейнита, полигонального феррита, а также «вторых фаз» в виде мартенсит-аустенитной составляющей и вырожденного перлита. 2 табл.

Способ изготовления стального листа толщиной 15-40 мм для труб с повышенной деформационной способностью, включающий получение сляба, нагрев сляба до температуры 1100÷1200°C, черновую и чистовую стадии прокатки сляба в контролируемом режиме с получением листа и контролируемое охлаждение листа, отличающийся тем, что сляб получают из стали, содержащей компоненты в следующем соотношении, мас. %:

при этом черновую стадию прокатки сляба проводят при температуре 950÷1050°C с суммарным обжатием 40÷50% с последующим охлаждением на воздухе до температуры 720÷800°C, прокатку на чистовой стадии прокатки проводят при температуре 700÷820°C до требуемой толщины листа с суммарным обжатием 75÷85% и последующим ускоренным охлаждением со скоростью 20÷35°C/с до температуры 300÷500°C, а затем - на воздухе до температуры не более 150°C с получением микроструктуры стального листа, состоящей из бейнита, полигонального феррита и «вторых фаз» в виде мартенсит-аустенитной составляющей и вырожденного перлита.

| СТАЛЬНЫЕ ЛИСТЫ ДЛЯ СВЕРХВЫСОКОПРОЧНЫХ МАГИСТРАЛЬНЫХ ТРУБ И СВЕРХВЫСОКОПРОЧНЫЕ МАГИСТРАЛЬНЫЕ ТРУБЫ, ОБЛАДАЮЩИЕ ПРЕКРАСНОЙ НИЗКОТЕМПЕРАТУРНОЙ УДАРНОЙ ВЯЗКОСТЬЮ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2331698C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ВЫСОКОПРОЧНЫХ НИЗКОЛЕГИРОВАННЫХ ЛИСТОВ | 2010 |

|

RU2449843C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ Х60 | 2011 |

|

RU2458156C1 |

| ТОЛСТОЛИСТОВАЯ СТАЛЬ, ХАРАКТЕРИЗУЮЩАЯСЯ НИЗКИМ СООТНОШЕНИЕМ МЕЖДУ ПРЕДЕЛОМ ТЕКУЧЕСТИ И ПРЕДЕЛОМ ПРОЧНОСТИ, ВЫСОКОЙ ПРОЧНОСТЬЮ И ВЫСОКИМ РАВНОМЕРНЫМ ОТНОСИТЕЛЬНЫМ УДЛИНЕНИЕМ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2502820C1 |

| US 20100206440 A1, 19.08.2010 | |||

| JP 2008240151 A, 09.10.2008. | |||

Авторы

Даты

2018-01-11—Публикация

2017-02-13—Подача