Изобретение относится к области металлургии, а именно к производству электросварных прямошовных труб большого диаметра, имеющих повышенную деформационную способность и высокую вязкость сварного соединения, изготовленных из листов с пределом текучести свыше 480 МПа и предназначенных для транспортирования природного газа по магистральным трубопроводам высокого давления, в том числе в условиях районов повышенной подвижности грунтов, сейсмической активности и вечной мерзлоты.

Известна сварная стальная труба группы прочности Х70 и выше, характеризующаяся высокой ударной вязкостью при низких температурах и способ ее производства (патент РФ №2509171, С22С 38/14, В21С 37/08, опубл. 10.03.2014). Основной металл стального листа трубы включает, в мас. %, C - 0,010-0,080; Si - 0,01-0,50; Mn - 0,50-2,00; S - 0,0001-0,0050; Ti - 0,003-0,030; Mo - 0,05-1,00; B - 0,0003-0,0100; O - 0,0001-0,0080; N - 0,006-0,0118; P - максимум 0,050 или меньше; Al - максимум 0,008 или меньше, остальное Fe и неизбежные примеси. Средний размер первичных γ-зерен в зоне термического воздействия в стальном листе составляет 250 мкм или меньше, а первичные γ-зерна включают бейнит и внутризеренный бейнит. Для получения сварной трубы стальной лист толщиной 20-40 мм с заданным химическим составом формуют в трубную заготовку, предпочтительно применяют UOE-процесс, продольные кромки трубной заготовки сваривают дуговой сваркой под флюсом, проводят экспандирование и затем - термообработку сварного соединения при температуре от 300 до 600°C.

Недостатком аналога является то, что трубы не обладают требуемыми свойствами, а именно низкими значениями отношения предела текучести к пределу прочности и отсутствием на диаграмме растяжения площадки текучести, что не позволяет использовать их для строительства современных магистральных трубопроводов высокого давления, прокладываемых в районах повышенной сейсмической активности и вечной мерзлоты. Кроме того, при производстве труб необходимо проведение дополнительной операции термообработки сварного соединения, что снижает производительность и приводит к повышению стоимости продукции. При этом сварное соединение не обладает высоким уровнем механических свойств.

Наиболее близким техническим решением, принятым за прототип для двух объектов, является патент РФ №2331698, C22C 38/04, 38/58, C21D 8/02, 8/10, опубл. 20.08.2008 «Стальные листы для сверхвысокопрочных магистральных труб и сверхвысокопрочные магистральные трубы, обладающие прекрасной низкотемпературной ударной вязкостью, и способы их изготовления».

Магистральная труба получена из стального листа, изготовленного из стали со следующим содержанием компонентов, мас. %: углерод - 0,03-0,07; кремний - не более 0,6; марганец - 1,5-2,5; фосфор - не более 0,015; сера - не более 0,003; никель - 0,1-1,5; молибден - 0,15-0,60; ниобий - 0,01-0,10; титан - 0,005-0,030; алюминий - не более 0,06; один и более элементов из группы: бор, азот, ванадий, медь, хром, кальций, РЗМ и магний в необходимых количествах; железо - остальное и неизбежные примеси. Характеристики листа составляют: предел прочности в поперечном направлении 880÷4080 МПа; ударная вязкость на образцах с V-образным надрезом при температуре испытания минус 20°C не ниже 200 Дж; отношение предела текучести при общей деформации 0,2% к пределу прочности - не более 80% в продольном направлении. Микроструктура стального листа состоит в основном из вырожденного верхнего бейнита. Лист изготовлен из сляба, нагретого до температуры 1000÷1250°C, черновую прокатку проводили в области температуры рекристаллизации, чистовую прокатку - при температуре 900°C или ниже при суммарном обжатии не менее 75% и затем - охлаждение из аустенитной области со скоростью 1÷10°C/с до получения в центре толщины листа температуры 500°C или ниже. Микроструктура листа состоит из вырожденного верхнего бейнита в количестве более 70%.

Способ производства трубы включает формовку стального листа в трубную заготовку с помощью UO-процесса, сварку продольных кромок дуговой сваркой под флюсом и экспандирование. При этом характеристики трубы составляют: предел прочности в тангенциальном направлении 900÷1100 МПа; ударная вязкость на образцах с V-образным надрезом при температуре испытания минус 20°C не ниже 200 Дж.

Недостатками прототипа является то, что труба большого диаметра для магистральных трубопроводов высокого давления, изготовленная из листа, имеет микроструктуру вырожденного верхнего бейнита, что не обеспечивает высокой деформационной способности стали, характеризующейся отсутствием площадки текучести на диаграмме растяжения. Кроме того, отсутствие сведений о свариваемости стали свидетельствует о недостаточном контроле свойств сварного соединения, обеспечивающих равнопрочность сварного соединения и основного металла, либо об отсутствии такого контроля. Таким образом, трубы большого диаметра, изготовленные данным способом, не обладают требуемым уровнем свойств и не могут быть использованы для строительства магистральных газопроводов высокого давления в сложных геолого-климатических условиях.

Техническим результатом изобретения является обеспечение повышенной деформационной способности трубы большого диаметра и высокой вязкости сварного соединения трубы, изготовленной из листа и используемой для эксплуатации в магистральных трубопроводах высокого давления, в том числе в условиях районов повышенной подвижности грунтов, сейсмической активности и вечной мерзлоты.

Поставленная задача решается за счет того, что в трубе с повышенной деформационной способностью и высокой вязкостью сварного соединения для магистральных трубопроводов высокого давления с толщиной стенки 15-40 мм, полученной из стального листа, путем деформирования нагретого сляба, из стали, содержащей углерод, кремний, марганец, фосфор, серу, молибден, ниобий, титан, алюминий, никель, ванадий, медь, хром, согласно изобретению, труба получена из стального листа, изготовленного из стали, содержащей компоненты в следующем соотношении, мас. %:

полученного из сляба путем черновой прокатки при температуре 950÷1050°C с суммарным обжатием 40÷50% и охлаждением на воздухе до температуры 720÷800°C, последующей чистовой прокатки при температуре 700÷820°C до требуемой толщины листа с суммарным обжатием 75÷85%, ускоренным охлаждением со скоростью 20÷35°C/с до температуры 300÷500°C, а затем - охлаждением на воздухе до температуры не более 150°C, при этом лист имеет микроструктуру, состоящую из бейнита, полигонального феррита, а также «вторых фаз» в виде мартенсит-аустенитной составляющей и вырожденного перлита, а микроструктура в зоне термического влияния состоит по меньшей мере на 60% из мелкодисперсного игольчатого и реечного бейнита, размер первичного аустенитного зерна вблизи линии сплавления в зоне крупного зерна составляет не более 200 мкм, при этом характеристики трубы в продольном направлении составляют: предел текучести при общей деформации 0,5% - 480÷580 МПа, предел прочности - 560÷700 МПа, отношение предела текучести при общей деформации 0,5% к пределу прочности - не более 88%, относительное удлинение - не менее 20%, характеристики трубы в поперечном направлении составляют: предел текучести при общей деформации 0,5% - 480÷590 МПа, предел прочности - 590÷710 МПа, отношение предела текучести при общей деформации 0,5% к пределу прочности - не более 86%, относительное удлинение - не менее 20%, ударная вязкость на образцах с V-образным надрезом при температуре испытания минус 40°C - не ниже 250 Дж/см2, критическое раскрытие в вершине трещины при температуре испытания минус 20°C - не менее 0,40 мм при отсутствии площадки текучести на диаграмме растяжения в продольном и поперечном направлениях, а характеристики сварного соединения составляют: предел прочности - 590÷710 МПа, ударная вязкость на поперечных образцах с V-образным надрезом по линии сплавления составляет не менее 100 Дж/см2 при температуре испытания минус 40°C, критическое раскрытие в вершине трещины на поперечных образцах с надрезом по линии сплавления составляет не менее 0,20 мм при температуре испытания минус 20°C.

Поставленная задача решается также за счет того, что в способе производства труб с повышенной деформационной способностью и высокой вязкостью сварного соединения для магистральных трубопроводов высокого давления, включающем формовку стального листа в трубную заготовку при совпадении направления прокатки стального листа с продольным направлением трубы, многодуговую сварку под слоем флюса продольных кромок трубной заготовки с внутренней и наружной поверхностей и экспандирование, согласно изобретению, трубу изготавливают из стального листа, полученного из стали, имеющей химический состав по п. 1, при этом лист имеет микроструктуру, состоящую из бейнита, полигонального феррита, а также «вторых фаз» в виде мартенсит-аустенитной составляющей и вырожденного перлита, характеристики листа в продольном направлении составляют: предел текучести при общей деформации 0,5% - 480÷570 МПа, предел прочности - 560÷690 МПа, отношение предела текучести при общей деформации 0,5% к пределу прочности - не более 88%, относительное удлинение - не менее 22%, характеристики листа в поперечном направлении составляют: предел текучести при общей деформации 0,5% - 500÷590 МПа, предел прочности - 590÷700 МПа, отношение предела текучести при общей деформации 0,5% к пределу прочности - не более 85%, относительное удлинение - не менее 22%, ударная вязкость на образцах с V-образным надрезом при температуре испытания минус 40°C - не ниже 250 Дж/см2, критическое раскрытие в вершине трещины при температуре испытания минус 20°C - не ниже 0,40 мм при отсутствии площадки текучести на диаграмме растяжения в продольном и поперечном направлениях, после формовки стального листа осуществляют сварку продольных кромок трубной заготовки по режимам, обеспечивающим формирование в зоне термического влияния микроструктуры, состоящей по меньшей мере на 60% из мелкодисперсного игольчатого и реечного бейнита, при этом размер первичного аустенитного зерна вблизи линии сплавления в зоне крупного зерна составляет не более 200 мкм.

Молибден и марганец в заявленных пределах обеспечивают устойчивость переохлажденного аустенита для образования низкотемпературных продуктов фазового превращения, что позволяет достигнуть заданного диапазона прочностных свойств.

Ниобий в заявленных пределах обеспечивает выделение дисперсных частиц (карбидов, нитридов, карбонитридов) на всех этапах контролируемой прокатки, что позволяет уменьшить размер зерна аустенита и получить требуемый уровень прочностных и пластических свойств.

Хром и медь в заявленных пределах повышают прочность феррита и обеспечивают получение требуемого комплекса прочностных свойств.

Никель в заявленных пределах одновременно увеличивает прочностные и вязкие свойства.

Титан в заявленных пределах позволяет связать азот и кислород, способствует сдерживанию роста аустенитного зерна.

Кремний и алюминий являются неизбежными технологическими примесями и вводятся в трубную сталь для ее раскисления.

Химические элементы в заявленных пределах обеспечивают заданные прочностные свойства и удовлетворительную свариваемость стали. При воздействии на сталь термического цикла сварки они сдерживают рост аустенитного зерна и способствуют формированию мелкозернистой микроструктуры в зоне термического влияния, состоящей из игольчатого и реечного бейнита. Данный тип микроструктуры обеспечивает высокие вязкие свойства сварного соединения.

Трубы для магистральных трубопроводов высокого давления изготавливают стального листа толщиной 15-40 мм. Приведенный режим изготовления стального листа позволяет получить лист с двухфазной микроструктурой, состоящей в основном из бейнита и полигонального феррита, а также «вторых фаз» в виде мартенсит-аустенитной составляющей и вырожденного перлита, что обеспечивает получение требуемого уровня прочностных и пластических характеристик и повышенную деформационную способность. Для этого нагрев сляба под прокатку осуществляют до температуры 1100÷1200°C, при которой обеспечивается растворение максимально возможного количества карбидов ниобия, ванадия и титана. При этом наиболее эффективно сдерживается рост зерна аустенита и происходит формирование дефектов кристаллического строения за счет выделения дисперсных частиц при проведении прокатки.

Прокатку сляба выполняют в контролируемом режиме в две стадии -черновую и чистовую при суммарном обжатии не менее 75%. При контролируемой прокатке происходит уменьшение размера зерна аустенита и формирование дефектов кристаллического строения (точечных, линейных и поверхностных), что приводит к измельчению размера субзерна конечной микроструктуры и, как следствие, к улучшению свойств готового проката.

Черновую стадию прокатки проводят выше температуры рекристаллизации аустенита, при температуре 950÷1050°C с суммарном обжатием сляба 40÷50%. При этом рост зерна аустенита, обусловленный эффектом возврата и рекристаллизацией, сдерживается выделением дисперсных частиц по его границам, и происходит его измельчение. При температуре черновой стадии прокатки ниже 950°C не происходит рекристаллизации аустенита (измельчения зерна аустенита), а нагрев до температуры выше 1050°C обеспечивает рост зерен аустенита.

Чистовую стадию прокатки выполняют до требуемой толщины листа с суммарным обжатием 75÷85% при температуре 700÷820°C. При этом перед проведением чистовой прокатки раскат охлаждают на воздухе до температуры 720÷800°C. При чистовой прокатке происходит дальнейшее измельчение зерна аустенита путем «раскатывания» и формирования внутри него дефектов кристаллического строения, что позволяет увеличить суммарную площадь границ зерна на единицу объема. В процессе чистовой прокатки зерна аустенита приобретают «блинообразную» форму. При температуре чистовой стадии прокатки ниже 700°C листовой прокат будет иметь низкие вязкие свойства, а при температуре выше 820°C снизится эффективность ускоренного охлаждения и не будет достигнут требуемый комплекс механических свойств.

Заключительной технологической операцией изготовления листа является ускоренное охлаждение со скоростью 20÷35°C/с для смещения превращения аустенита в сторону низких температур с образованием в структуре продуктов промежуточного и мартенситного превращений. Интервал температур начала и конца ускоренного охлаждения 300÷500°C оказывает определяющее влияние на свойства и параметры микроструктуры листа, характеризующейся образованием достаточного объема бейнита, необходимого для обеспечения заданного уровня механических свойств. При несоблюдении указанного режима ускоренного охлаждения не будет достигнут требуемый комплекс свойств. Последующее медленное охлаждение листа на воздухе до температуры не более 150°C позволяет избежать образования флокенов.

Производство трубы включает формовку стального листа в трубную заготовку при совпадении направления прокатки стального листа с продольным направлением трубы, многодуговую сварку под слоем флюса продольных кромок трубной заготовки с внутренней и наружной поверхностей и экспандирование.

Высокая вязкость сварного соединения обеспечивается высокой вязкостью зоны термического влияния (ЗТВ). Вязкость ЗТВ определяется параметрами ее микроструктуры, которые, в свою очередь, определяются химическим составом основного металла, максимальной температурой его нагрева и скоростью охлаждения. ЗТВ характеризуется наличием сразу нескольких типов микроструктур, что обуславливает неоднородность ее свойств. Для получения высокой вязкости сварного соединения сварку продольных кромок трубной заготовки проводят по режимам, обеспечивающим формирование в ЗТВ микроструктуры, состоящей по меньшей мере на 60% из мелкодисперсного игольчатого и реечного бейнита, при этом размер первичного аустенитного зерна вблизи линии сплавления в зоне крупного зерна составляет не более 200 мкм. При формировании в ЗТВ другого типа микроструктуры не удается обеспечить высокой вязкости сварного соединения.

Механические свойства участков ЗТВ, образованных в результате термического цикла сварки, существенно ниже, чем у основного металла труб. Структура сварного шва более однородная и при верном выборе сварочных материалов обладает удовлетворительными механическими свойствами, поэтому ЗТВ является наиболее ослабленным участком сварного соединения.

Полученная труба имеет следующие характеристики: в продольном направлении: предел текучести при общей деформации 0,5% составляет 480÷580 МПа, предел прочности - 560÷700 МПа, отношение предела текучести при общей деформации 0,5% к пределу прочности - не более 88%), относительное удлинение - не менее 20%;

в поперечном направлении: предел текучести при общей деформации 0,5% составляет 480÷590 МПа, предел прочности - 590÷710 МПа, отношение предела текучести при общей деформации 0,5% к пределу прочности - не более 86%, относительное удлинение - не менее 20%, ударная вязкость на образцах с V-образным надрезом при температуре испытания минус 40°C - не ниже 250 Дж/см2, критическое раскрытие в вершине трещины при температуре испытания минус 20°C - не менее 0,40 мм при отсутствии площадки текучести на диаграмме растяжения в продольном и поперечном направлениях;

характеристики сварного соединения: предел прочности составляет 590÷710 МПа, ударная вязкость на поперечных образцах с V-образным надрезом по линии сплавления - не менее 100 Дж/см2 при температуре испытания минус 40°C, критическое раскрытие в вершине трещины на поперечных образцах с надрезом по линии сплавления - не менее 0,20 мм при температуре испытания минус 20°C.

Приведенные характеристики трубы соответствуют классу прочности К60 по системе классификации трубных сталей, принятой в РФ. При этом пониженное соотношение предела текучести при общей деформации 0,5% к пределу прочности, а также отсутствие на диаграмме растяжения площадки текучести повышают сопротивление основного металла трубы локализации пластических деформаций («Strain Capacity of High-Strength Line Pipes» Suzuki Nobuhisa, Kondo Joe, Shimamura Junji // JFE Technical Report No. 12, Oct. 2008), т.е. к образованию гофра, что увеличивает сопротивление трубы изгибу и позволяет использовать эти трубы для магистральных трубопроводов высокого давления для транспортирования газа в районах повышенной сейсмичности и подвижности грунтов.

Изготовление труб большого диаметра с повышенной деформационной способностью и высокой вязкостью сварных соединений по предлагаемому способу обеспечивает получение сварных соединений со свойствами выше, чем стандартный уровень требований к сварным соединениям труб К60 (ISO 3183:2012, API Specification 5L, СТО Газпром 2-4.1-713-2013), что позволяет обеспечить равнопрочность сварного соединения и основного металла труб.

Способ производства труб был опробован в трубосварочном цехе №3 АО «Волжский трубный завод» (далее - АО «ВТЗ»).

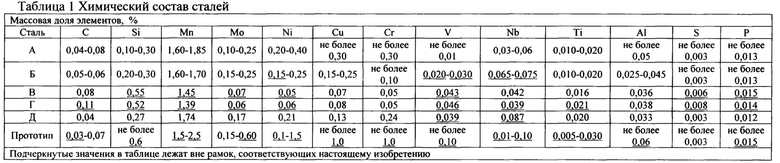

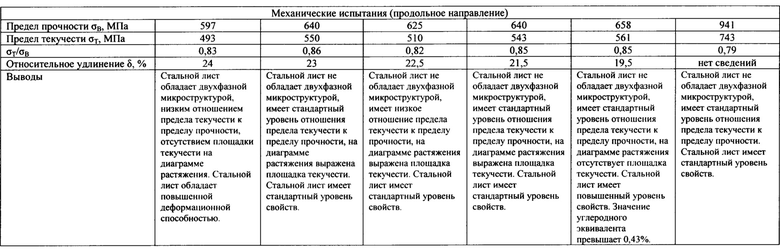

В условиях ОАО «ММК» было выплавлено пять опытных плавок, одна из которых имела химический состав, соответствующий заявляемому (сталь «А»), а другие - типичный химический состав для стали К60 (стали «Б», «В», «Г» и «Д»). Химический состав выплавленных сталей и стали по прототипу приведен в таблице 1. Опытные плавки были разлиты на слябы, которые прокатали на стане «5000» ОАО «ММК» по предлагаемому режиму для стали «А» и по применяемым режимам на производстве для сталей «Б», «В», «Г» и «Д» в стальные листы размером 32×4500×12000 мм (толщина×ширина×длина). Режимы прокатки слябов, механические свойства и параметры микроструктуры полученных стальных листов приведены в таблице 2.

Как видно из таблиц 1 и 2, различный химический состав стали и режимы изготовления листа обеспечивают получение разного типа микроструктуры и, как следствие, разных механических свойств. При этом только стальной лист, полученный из стали с химическим составом «А» (таблица 2), обладает комплексом механических свойств, обеспечивающим повышенную деформационную способность стали, а именно имеет низкое отношением предела текучести при общей деформации 0,5% к пределу прочности, отсутствие на диаграмме растяжения площадки текучести, а также имеет двухфазную микроструктуру, состоящую из бейнита и полигонального феррита.

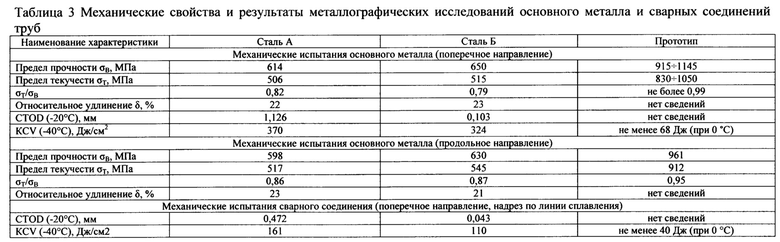

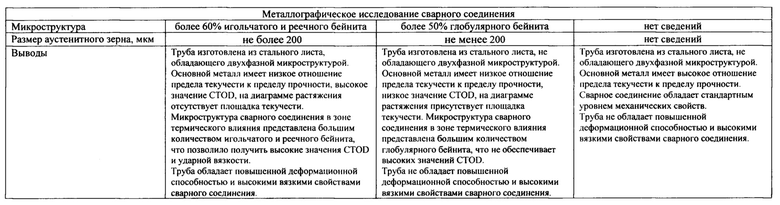

Из стальных листов «А» и «Б» были изготовлены трубы большого диаметра размером 1420×32 мм в условиях трубосварочного цеха №3 АО «ВТЗ», для этого осуществляли формовку листа в трубную заготовку, многодуговую сварку под слоем флюса продольных кромок трубной заготовки и затем экспандирование трубы. Для обеспечения высоких вязких свойств сварного соединения и зоны термического влияния сварку внутреннего и наружного швов проводили по режимам с низкими значениями погонной энергии, обеспечивающим формирование в зоне термического влияния микроструктуры, состоящей по меньшей мере на 60% из мелкодисперсного игольчатого и реечного бейнита, при этом размер первичного аустенитного зерна вблизи линии сплавления в зоне крупного зерна составляет не более 200 мкм. В таблице 3 приведены механические свойства и параметры микроструктуры основного металла и сварного соединения изготовленных труб из стали с химическим составом «А» и «Б» и труб, изготовленных по прототипу.

Для проверки эксплуатационной надежности были проведены полномасштабные испытания изготовленных труб диаметром 1420 мм с толщиной стенки 32,0 мм давлением жидкости до разрушения. Испытания проводили с нанесением искусственного дефекта по сварному соединению. Испытания показали высокую эксплуатационную надежность и вязкость сварного соединения изготовленных труб. Разрушение происходило при давлении, намного превышающем давление эксплуатации, а трещина не вышла за пределы нанесенного искусственного дефекта, т.е. разрушение носило локальный характер.

Из таблиц 2 и 3 видно, что труба, изготовленная из стального листа из стали с химическим составом «А» по предлагаемому способу, обладает комплексом механических свойств, обеспечивающим повышенную деформационную способность и высокие вязкие свойства сварного соединения труб, что позволяет эксплуатировать их в магистральных трубопроводах высокого давления, в том числе в условиях низких температур и повышенной сейсмической активности.

Трубы, изготовленные по прототипу и из стали «Б» (таблица 3), не обладают комплексом механических свойств, обеспечивающим повышенную деформационную способность стали и высокую вязкость сварного соединения трубы.

Полученная труба с повышенной деформационной способностью и высокой вязкостью сварного соединения, изготовленная из стального листа с предлагаемым химическим составом стали, обладает комплексом механических свойств, обеспечивающим равнопрочность сварного соединения и основного металла, и может быть использована для транспортирования природного газа по магистральным трубопроводам высокого давления в районах со сложными геолого-климатическими условиями. Применение предлагаемых труб позволит уменьшить металлоемкость газопровода и сократить затраты на строительство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стальной лист и его применение для трубы магистрального трубопровода | 2015 |

|

RU2612109C2 |

| Способ изготовления стального листа для труб с повышенной деформационной способностью | 2017 |

|

RU2640685C1 |

| Труба с высокой деформационной способностью класса прочности К65 и способ ее производства | 2022 |

|

RU2790721C1 |

| СТАЛЬ ДЛЯ ВЫСОКОДЕФОРМИРУЕМЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ С ВЫСОКОЙ СТОЙКОСТЬЮ К ДЕФОРМАЦИОННОМУ СТАРЕНИЮ И ВОДОРОДНОМУ ОХРУПЧИВАНИЮ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И СВАРНАЯ СТАЛЬНАЯ ТРУБА | 2015 |

|

RU2653031C2 |

| Способ производства толстолистового проката для изготовления электросварных труб магистральных трубопроводов (варианты) | 2022 |

|

RU2805839C1 |

| СТАЛЬ ДЛЯ ВЫСОКОДЕФОРМИРУЕМЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ С ВЫСОКОЙ СТОЙКОСТЬЮ К ДЕФОРМАЦИОННОМУ СТАРЕНИЮ И ВОДОРОДНОМУ ОХРУПЧИВАНИЮ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И СВАРНАЯ СТАЛЬНАЯ ТРУБА | 2015 |

|

RU2653740C2 |

| Способ производства штрипсового проката толщиной 10-40 мм для изготовления прямошовных труб большого диаметра, эксплуатируемых в условиях экстремально низких температур | 2021 |

|

RU2760014C1 |

| Способ производства толстолистового проката для изготовления труб магистральных трубопроводов | 2023 |

|

RU2815962C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| Способ производства толстолистового проката классов прочности K80, X100, L690 для изготовления электросварных труб магистральных трубопроводов | 2017 |

|

RU2635122C1 |

Изобретение относится к области металлургии, а именно к производству электросварных прямошовных труб большого диаметра. Для обеспечения повышенной деформационной способности и высокой вязкости сварного соединения труб, предназначенных для транспортирования природного газа, трубу с толщиной стенки 15-40 мм получают из стального листа с пределом текучести свыше 480 МПа, содержащего, мас. %: углерод - 0,04-0,08, кремний - 0,10-0,30, марганец - 1,60-1,85, хром - не более 0,30, никель - 0,20-0,40, молибден -0,10-0,25, медь - не более 0,30, алюминий - не более 0,05, ниобий - 0,03-0,06, титан - 0,010-0,020, ванадий - не более 0,01, сера - не более 0,003, фосфор - не более 0,013, остальное - железо и неизбежные примеси, путем формовки стального листа в трубную заготовку, многодуговой сварки под слоем флюса продольных кромок трубной заготовки с внутренней и наружной поверхностей и экспандирования. Сварку проводят по режимам, обеспечивающим формирование в зоне термического влияния микроструктуры, состоящей по меньшей мере на 60% из мелкодисперсного игольчатого и реечного бейнита. 2 н.п. ф-лы, 3 табл.

1. Труба с повышенной деформационной способностью и высокой вязкостью сварного соединения для магистральных трубопроводов высокого давления с толщиной стенки 15-40 мм, выполненная из стального листа путем формовки в трубную заготовку и её сварки, отличающаяся тем, что стальной лист содержит, в мас. %:

причем труба имеет микроструктуру в зоне термического влияния, состоящую по меньшей мере на 60% из мелкодисперсного игольчатого и реечного бейнита, размер первичного аустенитного зерна вблизи линии сплавления в зоне крупного зерна составляет не более 200 мкм, при этом в продольном направлении труба имеет при общей деформации 0,5% предел текучести 480÷580 МПа, предел прочности - 560÷700 МПа, отношение предела текучести при общей деформации 0,5% к пределу прочности - не более 88%, относительное удлинение - не менее 20%, а в поперечном направлении при общей деформации 0,5% - предел текучести 480÷590 МПа, предел прочности - 590÷710 МПа, отношение предела текучести при общей деформации 0,5% к пределу прочности не более 86%, относительное удлинение не менее 20%, ударная вязкость на образцах с V-образным надрезом при температуре испытания минус 40°С - не ниже 250 Дж/см2, критическое раскрытие в вершине трещины при температуре испытания минус 20°С - не менее 0,40 мм при отсутствии площадки текучести на диаграмме растяжения в продольном и поперечном направлениях, а сварное соединение имеет предел прочности 590÷710 МПа, ударную вязкость на поперечных образцах с V-образным надрезом по линии сплавления составляет не менее 100 Дж/см2 при температуре испытания минус 40°С, критическое раскрытие в вершине трещины на поперечных образцах с надрезом по линии сплавления не менее 0,20 мм при температуре испытания минус 20°С.

2. Способ производства трубы с повышенной деформационной способностью и высокой вязкостью сварного соединения для магистральных трубопроводов высокого давления с толщиной стенки 15-40 мм, включающий черновую и чистовую прокатку стального сляба с получением стального листа, формовку стального листа в трубную заготовку при совпадении направления прокатки стального листа с продольным направлением трубы, многодуговую сварку под слоем флюса продольных кромок трубной заготовки с внутренней и наружной поверхностей и экспандирование, отличающийся тем, что лист получают из стали, содержащей, в мас. %:

при этом черновую прокатку сляба проводят при 950÷1050°С с суммарным обжатием 40÷50% с охлаждением на воздухе до 720 ÷800°С, последующую чистовую прокатку при 700÷820°С до требуемой толщины листа с суммарным обжатием 75÷85% с последующим ускоренным охлаждением со скоростью 20÷35°С/с до температуры 300÷500°С и охлаждением на воздухе до температуры не более 150°С и с обеспечением микроструктуры, состоящей из бейнита, полигонального феррита и «вторых фаз» в виде мартенсит-аустенитной составляющей и вырожденного перлита с обеспечением в продольном направлении при общей деформации 0,5% предела текучести 480÷570 МПа, предела прочности 560÷690 МПа, отношения предела текучести при общей деформации 0,5% к пределу прочности не более 88%, относительного удлинения не менее 22%, в поперечном направлении при общей деформации 0,5% - предела текучести 500÷590 МПа, предела прочности 590÷700 МПа, отношения предела текучести при общей деформации 0,5% к пределу прочности - не более 85%, относительного удлинения не менее 22%, ударной вязкости на образцах с V-образным надрезом при температуре испытания минус 40°С - не ниже 250 Дж/см2, критического раскрытия в вершине трещины при температуре испытания минус 20°С - не ниже 0,40 мм при отсутствии площадки текучести на диаграмме растяжения в продольном и поперечном направлениях, после формовки стального листа в трубную заготовку осуществляют сварку продольных кромок трубной заготовки по режимам, обеспечивающим формирование в зоне термического влияния микроструктуры, состоящей по меньшей мере на 60% из мелкодисперсного игольчатого и реечного бейнита, имеющего размер первичного аустенитного зерна вблизи линии сплавления в зоне крупного зерна не более 200 мкм, при этом сварное соединение имеет предел прочности 590÷710 МПа, ударная вязкость на поперечных образцах с V-образным надрезом по линии сплавления составляет не менее 100 Дж/см2 при температуре испытания минус 40°С, критическое раскрытие в вершине трещины на поперечных образцах с надрезом по линии сплавления - не менее 0,20 мм при температуре испытания минус 20°С.

| СТАЛЬНЫЕ ЛИСТЫ ДЛЯ СВЕРХВЫСОКОПРОЧНЫХ МАГИСТРАЛЬНЫХ ТРУБ И СВЕРХВЫСОКОПРОЧНЫЕ МАГИСТРАЛЬНЫЕ ТРУБЫ, ОБЛАДАЮЩИЕ ПРЕКРАСНОЙ НИЗКОТЕМПЕРАТУРНОЙ УДАРНОЙ ВЯЗКОСТЬЮ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2331698C2 |

| ВЫСОКОПРОЧНАЯ БЕСШОВНАЯ СТАЛЬНАЯ ТРУБА, ОБЛАДАЮЩАЯ ОЧЕНЬ ВЫСОКОЙ СТОЙКОСТЬЮ К СУЛЬФИДНОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ ДЛЯ НЕФТЯНЫХ СКВАЖИН И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2493268C1 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ПРОИЗВОДСТВА МАГИСТРАЛЬНОЙ ТРУБЫ С ПРЕВОСХОДНОЙ ПРОЧНОСТЬЮ И ПЛАСТИЧНОСТЬЮ И СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЛИСТА | 2009 |

|

RU2478133C1 |

| JP 2010174343 A, 12.08.2010 | |||

| ВЫСОКОПРОЧНАЯ СВАРНАЯ СТАЛЬНАЯ ТРУБА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2509171C1 |

Авторы

Даты

2018-05-31—Публикация

2017-02-13—Подача