Изобретение относится к области химии, в частности к получению углеродного материала для устройств, запасающих электрическую энергию, а также к области электрического оборудования, в частности суперконденсаторам, к получению материала для изготовления электродов.

Известен способ формирования композита для получения электродного материала устройств, запасающих электрическую энергию (описание к патенту США №6515845 на изобретение, МПК: H01G 9/00). Способ включает формирование углерода на неорганическом темплате при равномерном распределении темплата в среде прекурсора углерода посредством высокотемпературной обработки. При этом сначала подготавливают смесь из неорганического темплата и прекурсора углерода, содержащую частицы темплата неорганического материала, пассивированные сурфактантом, и прекурсор углерода, обеспечивающий карбонизацию при термической обработке. Причем указанные частицы темплата неорганического материала выбирают исходя из условий: отсутствие мезопор в темплате и наличие способности к равномерному распределению в среде прекурсора углерода. Затем проводят обработку смеси из неорганического темплата и прекурсора углерода при условиях, обеспечивающих относительно прекурсора углерода карбонизацию с формированием углерода на неорганическом темплате. Условия обработки - использование температуры от 600 до 1500°С и инертной атмосферы.

В способе термическую обработку проводят в течение промежутка времени от 30 минут до 50 часов. Частицы темплата неорганического материала выбирают из группы, включающей оксид кремния, оксид алюминия, оксид титана, и оксид церия. Сурфактант выбирают из группы, включающей катионоактивный сурфактант, нейтральный сурфактант и анионоактивный сурфактант. Прекурсор углерода выбирают из группы, включающей гель резорцинол-формальдегида, гель фенол-формальдегида, фенол-смолу, гель меламин-формальдегида, фурфуриловый спирт, полиакрилонитрил и нефтяной пек.

При получении электродного материала осуществляют удаление частиц темплата неорганического материала посредством обработки в кислоте или основании, сопровождающееся сушкой, и получают мезопористый углеродный материал, характеризующийся размером пор от 2 до 20 нм.

Использование электродного материала, получаемого из формируемого по приведенному способу композита, для устройств, запасающих электрическую энергию, не обеспечивает возможности повышения количества запасенной энергии на единицу веса, скорости разрядки/зарядки и достижения пролонгирования стабильности при осуществлении циклов зарядки/разрядки.

Причины заключаются в том, что формирование углерода на темплате осуществляют посредством карбонизации, то есть, обугливанием материала, используемого в качестве прекурсора углерода, в среде которого расположены частицы темплата, с характерной для углей морфологией. Распределение пор в объеме углеродного материала неконтролируемо. Частицы темплата не в полной мере участвуют в процессе формирования структуры получаемого материала, его морфологии. В качестве прекурсора углерода используют материалы, обладающие способностью к обугливанию. При этом получаемый материал не обладает химической чистотой и стабильностью.

В качестве ближайшего аналога известен способ формирования композита для получения электродного материала устройств, запасающих электрическую энергию (Takahiro Morishita, Yasushi Soneda, Tomoki Tsumura, Michio Inagaki "Preparation of porous carbons from thermoplastics precursors and their performance for electric double layer capacitors", Carbon 44 (2006) 2360-2367). Способ включает предварительное получение неорганического темплата из прекурсора темплата либо использование готового неорганического темплата, формирование углерода на неорганическом темплате при равномерном распределении темплата в среде прекурсора углерода посредством высокотемпературной обработки. В качестве темплата используют неорганический темплат из оксида магния MgO в виду его химической и термической стабильности, отсутствия модификаций структуры и состава, химической инертности по отношению к углероду, хорошей растворимости в кислотных растворах. В качестве используемого готового темплата берут непосредственно сам оксид магния MgO. В случае, когда темплат получают из прекурсора темплата, в качестве последнего используют соединения магния - ацетат магния Mg(CH3COO)2, цитрат магния Mg(C6H5O7)2. В случае, когда берут готовый неорганический темплат, непосредственно сам оксид магния MgO, его используют в виде порошка оксида магния MgO с размерами частиц, образующих порошок, около 100 нм и удельной поверхностью по БЕТ 3 м2/г. В другом случае используют прекурсоры, которые водорастворимы, и, как точно установлено, при использовании которых возможно получение наноразмерных частиц оксида магния, являющихся неорганическим темплатом, посредством пиролиза при температуре менее 200°С. В качестве прекурсора углерода используют поливиниловый спирт с добавлением гидроксипропилцеллюлозы (НРС) или полиэтилентерефталат (PET). Смешивают готовый темплат и прекурсор углерода, или смешивают оба прекурсора, прекурсор темплата и прекурсор углерода. Смешивание осуществляют посредством смешивания в порошках, либо прибегая к использованию раствора. Оксид магния MgO доводят до порошкообразного состояния и помещают в среду прекурсора углерода, проводят механическое смешивание. При использовании для получения темплата водорастворимого прекурсора его смешивают с раствором прекурсора углерода - поливиниловый спирт с добавлением гидроксипропилцеллюлозы (НРС) (с концентрацией 10% от массы), после чего проводят высушивание при температуре 100°С на воздухе. Соотношение прекурсора темплата или готового темплата к прекурсору углерода берут от 2/8 до 8/2. После смешивания проводят обработку смеси при условиях, обеспечивающих сначала образование неорганического темплата, если не используют готовый темплат, а затем обеспечивающих относительно прекурсора углерода карбонизацию с формированием углерода на неорганическом темплате. Обработку осуществляют в проточном реакторе, подавая поток инертного газа Ar со скоростью потока 70 мл/мин., нагревая смесь до температуры 900°С со скоростью 5°С/мин, при достижении температуры 900°С осуществляют выдерживание в течение 1 часа в потоке инертного газа. Проводят карбонизацию при 900°С.

При получении электродного материала осуществляют удаление частиц темплата неорганического материала, используя раствор H2SO4 1 моль/л, проводят отделение углеродсодержащего порошка.

Использование электродного материала, получаемого из формируемого по приведенному способу композита, для устройств, запасающих электрическую энергию, не обеспечивает возможности повышения количества запасенной энергии на единицу веса, скорости разрядки/зарядки и достижения пролонгирования стабильности при осуществлении циклов зарядки/разрядки.

Причины заключаются в том, что формирование углерода на темплате осуществляют посредством карбонизации, то есть, обугливанием материала, используемого в качестве прекурсора углерода, в среде которого расположены частицы темплата, с характерной для углей морфологией. Распределение пор в объеме углеродного материала неконтролируемо. Вступаемые в реакцию реагенты находятся в порошкообразном состоянии, образуя смесь. При этом частицы темплата не в полной мере проявляют влияние в процессе формирования структуры получаемого материала, его морфологии.

Темплат выбирают исходя не из условия достижения возможности управления свойствами получаемого материала, а только на основании удобства использования оксида магния в виду его химической и термической стабильности, отсутствия модификаций структуры и состава, химической инертности по отношению к углероду, хорошей растворимости в кислотных растворах. В качестве прекурсора углерода используют термопластики - материалы, обладающие способностью к обугливанию. Таким образом, электродный материал для устройств, запасающих электрическую энергию, получаемый на основе обугливания не обладает химической чистотой и стабильностью. Как правило, получаемый материал представляет собой пористый углерод с высокой удельной поверхностью. В приведенной статье указывается, удельная поверхность по БЕТ достигает величины 1900 м2/г. Однако такая поверхность, достигаемая в основном за счет наличия малых пор, не оптимальна для материала, из которого изготавливают электроды. Она не обеспечивает ее взаимодействия со средой электролита, при котором достигается существенное повышение количества запасенной энергии на единицу веса, скорости разрядки/зарядки, пролонгирования стабильности при циклировании. Особенно не внушает оптимизма ситуация при использовании безводных органических электролитов. При использовании водных электролитов ситуация с достигаемыми параметрами более привлекательна. Так, в указанной статье приводятся сведения о достигаемом значении удельной емкости 250 Ф/г при плотности тока 20 мА/г и значении удельной емкости 210 Ф/г при плотности тока 1000 мА/г, полученных в трехэлектродной ячейке с электролитом, представляющим раствор H2SO4 1 моль/л. Однако, следует отметить, что в двухэлектродной ячейке (прототип реального суперконденсатора) величина емкости будет в 4 раза ниже, чем в трехэлектродной ячейке. Указанное искажение реальных величин в сторону их увеличения связано с конструкцией измеряемой системы и самим методом детекции емкости материала. Таким образом, представленная емкость 210 Ф/г в реальном суперконденсаторе будет чуть более 50 Ф/г, а запасаемая энергия (в растворе серной кислоты рабочее напряжение не выше 1 вольта) не превысит величины 7 Вт ч/кг материала. Техническим результатом является:

- повышение количества запасенной энергии на единицу веса;

- повышение скорости разрядки/зарядки;

- достижение пролонгирования стабильности при осуществлении циклов зарядки/разрядки.

Технический результат достигается способом формирования композита для получения электродного материала устройств, запасающих электрическую энергию, включающим формирование углерода на неорганическом темплате посредством высокотемпературной обработки при равномерном распределении темплата в среде прекурсора углерода, которую осуществляют в проточном реакторе, при этом в реакторе устанавливают температуру обработки, обеспечивающую разложение прекурсора углерода и осаждение углерода на темплат, затем через реактор с находящимся в нем предварительно температурно подготовленным при пропускании потока инертного газа темплатом до температуры обработки для осуществления синтеза пропускают поток газообразной смеси из газа-разбавителя и прекурсора углерода, разбавлением прекурсора углерода управляют количеством осаждаемого углерода на поверхность темплата и равномерностью его осаждения, осуществляют синтез с осаждением углерода на темплат и формированием графена контролируемой толщины, толщину выбирают равной толщине 1-2 монослоев графена или более, при этом в качестве неорганического темплата используют порошок наноразмерных частиц неорганического материала, управляют удельной поверхностью графена для получения требуемой ее величины, сочетая выбор толщины графена с выбором удельной поверхности темплата.

В предпочтительном варианте реализации способа в качестве неорганического темплата используют порошок наноразмерных частиц неорганического материала - оксида металла второй группы, обеспечивающего химическую и термическую стабильность, отсутствие модификаций структуры и состава, химическую инертность по отношению к углероду, хорошую растворимость в кислотных растворах.

В предпочтительном варианте реализации способа в качестве неорганического темплата используют порошок наноразмерных частиц неорганического материала с размером в поперечнике 100 нм и менее.

В предпочтительном варианте реализации способа в качестве неорганического темплата используют порошок наноразмерных частиц неорганического материала с размером в поперечнике от 6 нм до 100 нм, включая указанные значения, с обеспечением удельной поверхности темплата от 10 до 160 м2/г, включая указанные значения интервала.

В предпочтительном варианте реализации способа используют готовый темплат, который перед высокотемпературной обработкой прогревают при пропускании потока инертного газа 20 л/ч, или получают темплат из прекурсора темплата при предварительном прогревании при пропускании потока инертного газа 20 л/ч до того, как устанавливают температуру обработки.

В более предпочтительном варианте реализации способа в качестве прекурсора темплата используют частицы соединения металла второй группы, магния - MgCO3, Mg(OH)2⋅MgCO3, предварительное прогревание осуществляют до температуры от 650 до 725°С, включая указанные значение, выдерживая при указанной температуре не более 15 минут, получая в результате готовый темплат из оксида магния.

В предпочтительном варианте реализации способа и в более предпочтительном варианте реализации способа в качестве инертного газа используют аргон или азот.

В предпочтительном варианте реализации способа при пропускании потока газообразной смеси из газа-разбавителя и прекурсора углерода используют газ-разбавитель с расходом от 5 до 50 л/ч, включая указанные значения, а прекурсор углерода -с расходом от 4 до 10 л/ч, включая указанные значения.

В предпочтительном варианте реализации способа выбирают в качестве прекурсора углерода углеводород ряда алканов, или алкенов, или алкадиенов.

В более предпочтительном варианте реализации способа в качестве углеводорода ряда алканов используют углеводород, содержащийся в смеси пропан-бутан.

В наиболее предпочтительном варианте реализации способа используют коммерчески доступную смесь пропан-бутан, в качестве газа-разбавителя используют водород, при этом используют пропорцию 5 л/ч - газа-разбавителя и 10 л/ч - смеси пропан-бутан.

В более предпочтительном варианте реализации способа в качестве углеводорода ряда алкенов используют углеводород этилен.

В наиболее предпочтительном варианте реализации способа при использовании этилена, в качестве газа-разбавителя используют аммиак, при этом используют пропорцию 6 л/ч - газа-разбавителя и 4 л/ч - этилена.

В более предпочтительном варианте реализации способа в качестве углеводорода ряда алкадиенов используют 1,3-бутадиен, при этом в качестве газа-разбавителя используют аргон или азот в пропорции 50 л/ч - газа-разбавителя и 5 л/ч - 1,3-бутадиена.

В предпочтительном варианте реализации способа температуру обработки, обеспечивающую разложение прекурсора углерода и осаждение углерода на темплат, до которой доводят перед синтезом темплат, выбирают в диапазоне от 500 до 900°С, включая указанные значения.

В предпочтительном варианте реализации способа осуществляют синтез с осаждением углерода на темплат и формированием графена контролируемой толщины в течение промежутка времени от 2 до 60 минут, включая указанные значения.

В предпочтительном варианте реализации способа после осуществления синтеза с осаждением углерода на темплат и формирования графена контролируемой толщины, пропускание газообразной смеси через реактор прекращают, осуществляют охлаждение до комнатной температуры около 20÷25°С при пропускании инертного газа 20 л/ч.

В более предпочтительном варианте реализации способа в качестве инертного газа используют аргон или азот.

В предпочтительном варианте реализации способа толщину выбирают равной толщине 1-2 монослоев графена или более, исходя из условия участия всего графена в формировании двойного электрического слоя при взаимодействии с электролитом.

В предпочтительном варианте реализации способа при выборе толщины более 1-2 монослоев, ее выбирают равной до 3 монослоев графена, включая указанное значение.

В предпочтительном варианте реализации способа количество осаждаемого углерода на поверхность темплата выбирают равным от 2,5% мас. до 7% мас., включая указанные значения, от массы темплата.

В предпочтительном варианте реализации способа управляют удельной поверхностью графена для получения требуемой ее величины, сочетая выбор толщины графена с выбором удельной поверхности темплата, в диапазоне от 500 до 1000 м2/г, включая указанные значения интервала.

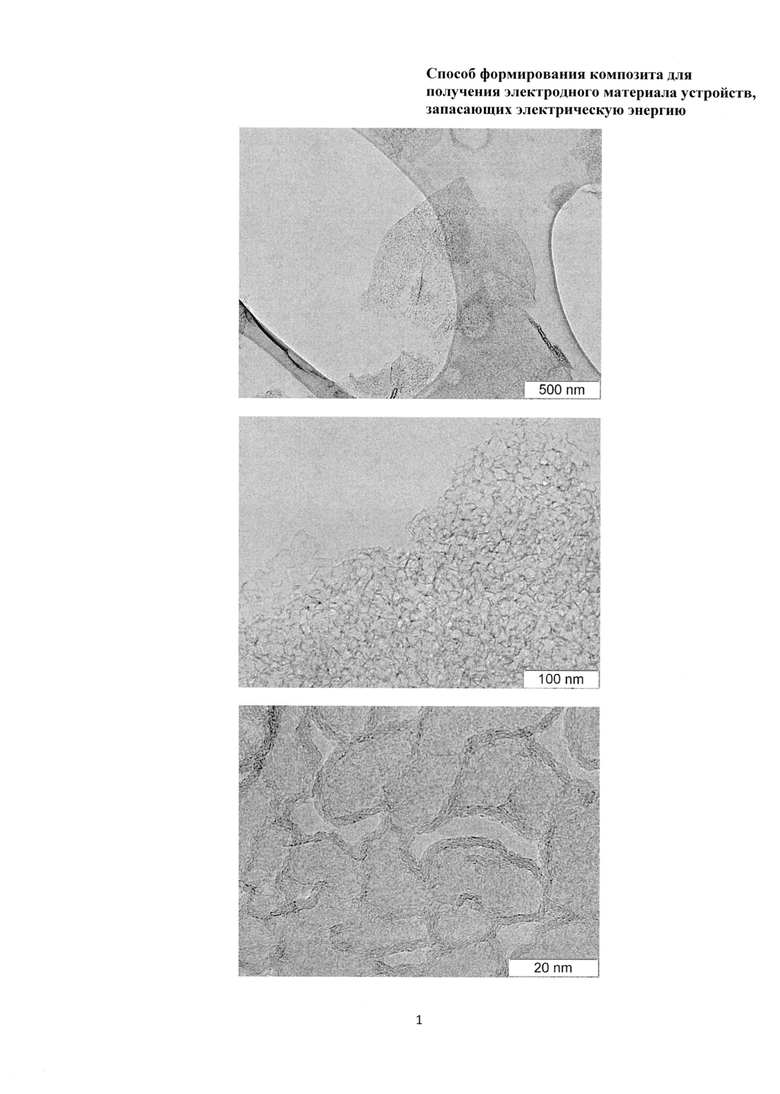

Сущность технического решения поясняется нижеследующим описанием и прилагаемым чертежом.

На чертеже представлены фотографии, сделанные с помощью просвечивающей электронной микроскопии, одного и того же образца получаемого электродного материала из композита, формируемого по предлагаемому способу, с разным увеличением.

Суперконденсатор накапливает энергию за счет адсорбирования ионов электролита (суперконденсаторы, базирующиеся на емкости двойного электрического слоя) и/или окислительно-восстановительных процессов. В суперконденсаторе, базирующемся на емкости двойного электрического слоя, при адсорбировании ионов электролита накопление заряда происходит на границе раздела фаз электрод-электролит, в связи с чем электродный материал выбирают в основном исходя из условия, что он обладает развитой поверхностью, обуславливающей высокую величину площади поверхности. Традиционно в качестве электродного материала используют активированный углеродный материал, активированный уголь.

При зарядке суперконденсатора на границе раздела электролита и электрода происходит формирование двойного электрического слоя из ионов электролита и взаимодействующих с ними носителей заряда материала электрода из приповерхностной области развитой поверхности электрода. При разрядке указанный электрический слой расформировывается.

Емкость обусловлена свойствами электродного материала и природой электролита. При использовании активированного углеродного материала на емкость электрода влияет удельная площадь поверхности, размер пор, их объемное распределение, размер частиц углерода, пространственная структура, тип и значение проводимости, химическая чистота материала.

Особая значимость придается порам. Традиционно считается, что чем меньше размеры пор, тем выше значение удельной поверхности материала электрода. Однако следует заметить, что уменьшение размеров пор приводит к тому, что они перестают участвовать в формировании двойного электрического слоя. Если поперечный размер поры чрезмерно мал, затрудняется проникновение электролита внутрь поры. С другой стороны, слишком большой размер пор является причиной снижения удельной площади поверхности и, как следствие, снижения удельной емкости.

Кроме того, размер пор может оказывать влияние на скорость зарядки/разрядки, поскольку при одних размерах пор электролит с легкостью проникает внутрь их, а при других - с затруднением или не проникает. Оптимальная пористость способствует облегчению доступа электролита к активной поверхности электрода и влияет на скорость зарядки/разрядки.

Пористой структурой обусловлены эффективные сопротивления процессов. Поры меньшего размера в поперечнике обуславливают сопровождение циклирования (неоднократная зарядка - разрядка) большим сопротивлением и снижением мощностных характеристик. Поры большего размера обеспечивают при циклировании меньшее сопротивление, однако при этом удельная электрическая емкость снижается.

Таким образом, путем варьирования структуры, морфологии, электродного материала в процессе его изготовления, в частности, на стадии формирования композита, из которого в дальнейшем получают электродный материал, можно оказывать влияние на рабочие характеристики электрода и суперконденсатора в целом.

Способ формирования композита для получения электродного материала устройств, запасающих электрическую энергию, включает, как и ближайший аналог, формирование углерода на неорганическом темплате посредством высокотемпературной обработки при равномерном распределении темплата в среде прекурсора углерода, с осуществлением обработки в проточном реакторе.

К отличительным особенностям способа, влияющим на достижение технического результата, относится следующее.

Во-первых, использование в качестве неорганического темплата порошка наноразмерных частиц неорганического материала. Указанный темплат имеет заданную удельную поверхность, чем осуществляется управление удельной поверхностью графена для получения требуемой ее величины, задается необходимая морфология электродного материала. Реализуя управление морфологией, получают высокодисперсный материал с заданными значениями удельной поверхности, при которых обеспечивается повышение запасаемой энергии, скорости разрядки/зарядки.

Во-вторых, при осуществлении синтеза в проточном реакторе подают поток газообразной смеси из газа-разбавителя и прекурсора углерода, при разбавлении прекурсора углерода и температуре в реакторе, обеспечивающей разложение прекурсора углерода и осуществление синтеза. Указанная особенность, заключающаяся в использовании газообразного прекурсора углерода и его разбавителя, позволяет с большой точностью управлять количеством осаждаемого углерода на поверхность темплата и равномерностью его осаждения, контролировать толщину осаждаемого слоя. Разбавляя прекурсор углерода, осуществляют строгое дозирование его количества для участия в синтезе. В процессе осаждают требуемое количество углерода с равномерным его осаждением на темплате, с контролем толщины, формируя графен. Этим препятствуют формированию слоев избыточной толщины, приводящих к падению величины удельной поверхности. Как следствие, обеспечивают формирование однородного высокодисперсного углерода по всей площади.

В-третьих, пара порошкообразный темплат - газообразный прекурсор углерода наиболее предпочтительна в синтезе, поскольку обеспечивает возможность более равномерно распределить темплат в среде прекурсора углерода, причем контролируемо, и обеспечивает лучшее взаимодействие реагентов из прекурсора углерода с поверхностью темплата по сравнению с использованием прекурсора углерода в другом агрегатном состоянии. В аналоге (описание к патенту США №6515845 на изобретение), используют прекурсор углерода, не являющийся газообразным, выбираемый из группы, включающей гель резорцинол-формальдегида, гель фенол-формальдегида, фенол-смолу, гель меламин-формальдегида, фурфуриловый спирт, полиакрилонитрил и нефтяной пек. В ближайшем аналоге (Takahiro Morishita, Yasushi Soneda, Tomoki Tsumura, Michio Inagaki "Preparation of porous carbons from thermoplastics precursors and their performance for electric double layer capacitors", Carbon 44 (2006) 2360-2367) прекурсор углерода - порошкообразное вещество, находящееся для осуществления реакции карбонизации в порошкообразной смеси с прекурсором темплата или непосредственно темплатом. Как в одном известном случае, так и в другом случае агрегатное состояние прекурсора углерода не гарантирует равномерного распределение темплата, являющегося порошком, в среде прекурсора углерода.

В-четвертых, высокотемпературное воздействие на прекурсор углерода и синтез продукта происходит с целенаправленным осаждением углерода, формирующего на поверхности темплата слои графена с необходимой морфологией и структурой. Формирование графена максимально предпочтительно в целях достижения технического результата. Достигается химическая чистота образуемого продукта. Графен стабилен. Это влияет на достижение пролонгирования стабильности при осуществлении циклов зарядки/разрядки.

В рассмотренных известных решениях частицы темплата располагают для синтеза в среде прекурсора углерода, в течение определенного времени осуществляют обугливание последнего на поверхности темплата, выступающего в качестве несущего основания или подложки. Получают углеродный материал, но не графен. Высокотемпературное воздействие на прекурсор углерода осуществляют непосредственно на темплате, что может быть причиной получения продукта с морфологией и структурой, не отвечающими требуемому совершенству.

В-пятых, в предлагаемом решении приступают к синтезу по мере температурной готовности темплата. Подачу прекурсора углерода осуществляют только тогда, когда темплат предварительно подготовлен до требуемой температуры. В известных решениях темплат с прекурсором углерода либо прекурсор темплата с прекурсором углерода размещают в реакторе и совместно осуществляют нагрев до температуры карбонизации, что может также оказывать негативное влияние на характеристики получаемого продукта.

В-шестых, толщину осаждаемого графена выбирают исходя из условия участия всего графена в формировании двойного электрического слоя при взаимодействии с электролитом, поскольку при таком условии достигается максимально возможная удельная емкость. Выбор толщины с последующей точной реализацией этого выбора в приведенных аналогах затруднителен в виду агрегатного состояния темплата и прекурсора углерода, которые делают невозможным контроль толщины.

В-седьмых, реализовано управление удельной поверхностью графена для получения требуемой ее величины. На величину получаемой удельной поверхности графена влияют удельная поверхность темплата и толщина осаждаемого графена. Толщина графена не должна быть избыточной, последнее приводит к снижению значения удельной поверхности. Толщину графена для получения электродного материала с необходимой удельной поверхностью согласовывают с выбранным значением удельной поверхности темплата. В приведенных аналогах по причине агрегатного состояния темплата и прекурсора углерода приведенная реализация управления удельной поверхностью получаемого при карбонизации материала оказывается невозможной.

Возможность реализации требуемой удельной поверхности электродного материала, получаемого из формируемого композита, обеспечивает повышение количества запасенной энергии на единицу веса и повышение скорости разрядки/зарядки.

Таким образом, достигаемые текстурные характеристики электродного материала на основе графена при этом приводят к повышению запасаемой энергии, скорости разрядки/зарядки и увеличению продолжительности циклирования.

Предлагаемый способ в предпочтительных вариантах реализации осуществляют с учетом следующего.

В качестве неорганического темплата используют порошок наноразмерных частиц неорганического материала - оксида металла второй группы, обеспечивающего химическую и термическую стабильность, отсутствие модификаций структуры и состава, химическую инертность по отношению к углероду, хорошую растворимость в кислотных растворах. Используют оксид магния. В частности, возможно использование оксида кальция. Темплат - порошок наноразмерных частиц неорганического материала с размером в поперечнике 100 нм и менее. Более предпочтителен порошок наноразмерных частиц неорганического материала с размером в поперечнике от 6 нм до 100 нм, включая указанные значения, с обеспечением удельной поверхности темплата от 10 до 160 м2/г, включая указанные значения интервала.

В предлагаемом способе используют готовый темплат, который перед высокотемпературной обработкой прогревают при пропускании потока инертного газа 20 л/ч. Либо получают темплат из прекурсора темплата при предварительном прогревании, до того как устанавливают в реакторе требуемую температуру высокотемпературной обработки прекурсора углерода, при пропускании потока инертного газа 20 л/ч. При этом в качестве прекурсора темплата используют частицы соединения металла второй группы, магния - MgCO3, Mg(OH)2⋅MgCO3, которые при их предварительном прогревании дают оксид магния, характеризующийся вышеуказанной удельной поверхностью. Предварительное прогревание осуществляют до температуры от 650 до 725°С, включая указанные значение, выдерживая при указанной температуре не более 15 минут и пропуская при этом инертный газ. В качестве инертного газа используют аргон или азот.

При пропускании потока газообразной смеси из газа-разбавителя и прекурсора углерода используют газ-разбавитель в количестве составных частей от 1 до 10, включая указанные значения, с расходом от 5 до 50 л/ч, включая указанные значения. Прекурсор углерода используют в количестве составных частей от 1 до 2, включая указанные значения, с расходом от 4 до 10 л/ч, включая указанные значения.

В качестве газа-разбавителя используют водород, или аммиак, или инертный газ.

В качестве прекурсора углерода выбирают углеводород ряда алканов, или алкенов, или алкадиенов.

Так, в качестве углеводорода ряда алканов используют углеводород, содержащийся в смеси пропан-бутан. Используют коммерчески доступную смесь пропан-бутан, содержащую 2% этана, 18% бутана и 80% пропана. В зависимости от партии количественное содержание компонентов может отличаться, однако это не имеет принципиального значения. При использовании в качестве прекурсора углерода смеси пропан-бутан в качестве газа-разбавителя используют водород, при этом берут пропорцию 5 л/ч - газа-разбавителя и 10 л/ч - смеси пропан-бутан.

В качестве другого варианта прекурсора возможно использование углеводорода ряда алкенов. В частности, используют углеводород этилен или пропилен. При использовании этилена, в качестве газа-разбавителя используют аммиак и берут пропорцию 6 л/ч - газа-разбавителя и 4 л/ч - этилена.

В качестве углеводорода ряда алкадиенов используют 1,3-бутадиен. В качестве газа-разбавителя используют аргон или азот, в частности, аргон в пропорции 5 л/ч - газа-разбавителя и 50 л/ч - 1,3-бутадиена.

Используя в конкретных случаях реализации способа указанные пропорции газа-разбавителя и прекурсора углерода, осуществляют разбавление последнего. Этим управляют количеством осаждаемого углерода на поверхность темплата и равномерностью его осаждения. Осуществляют синтез с осаждением углерода на темплат и формированием графена контролируемой толщины.

Температуру обработки, обеспечивающую разложение прекурсора углерода и осаждение углерода на темплат, до которой доводят перед синтезом темплат, выбирают в диапазоне от 500 до 900°С, включая указанные значения.

Осуществляют синтез с осаждением углерода на темплат и формированием графена контролируемой толщины в течение промежутка времени от 2 до 60 минут, включая указанные значения. Предпочтителен при комбинации газа-разбавителя и прекурсора углерода, соответственно, водорода и смеси пропан-бутан в вышеуказанной пропорции временной промежуток от 2 до 10 минут. При комбинации других реагентов и других их пропорциях время синтеза может быть выбрано более длительным - 60 минут и более.

После осуществления синтеза с осаждением углерода на темплат и формирования графена контролируемой толщины, пропускание газообразной смеси через реактор прекращают. Далее осуществляют охлаждение композита до комнатной температуры около 20÷25°С при пропускании инертного газа 20 л/ч. В качестве инертного газа используют аргон или азот.

Толщину графена выбирают исходя из условия участия всего графена в формировании двойного электрического слоя при взаимодействии с электролитом, а именно, равной тощине 1-2 монослоев графена или более. При выборе толщины более 1-2 монослоев, ее выбирают равной до 3 монослоев графена, включая указанное значение. Количество осаждаемого углерода на поверхность темплата выбирают равным от 2,5% мас. до 7% мас., включая указанные значения, от массы темплата.

Управление удельной поверхностью графена для получения требуемой ее величины осуществляют, сочетая выбор толщины графена с выбором удельной поверхности темплата. Управляют таким образом, что получают величину удельной поверхности графена (электродного материала) в диапазоне от 500 до 1000 м2/г, включая указанные значения интервала.

После осаждения углерода на темплат и завершения формирования композита для получения электродного материала темплат удаляют.

Удаление неорганического темплата - оксида магния, если используют оксид магния в качестве темплата, осуществляют в смеси концентрированных азотной HNO3, от 65 до 68% мас., и соляной HCl, от 32 до 35% мас., кислот, взятых в соотношении 1:3 по объему. Удаляют темплат в течение примерно 30 минут, осуществляя интенсивное перемешивание магнитной мешалкой. В результате получают суспензию графена. Суспензию графена фильтруют, отделяя частицы графена, являющиеся электродным материалом. Осуществляют промывание водой до достижения нейтральной среды. Затем проводят финальное фильтрование, сушку при температуре около 180°С в течение около получаса.

Получаемый электродный материал, представляющий собой порошок из частиц графена представлен на фотографиях, сделанных при помощи просвечивающей электронной микроскопии (см. чертеж).

В качестве сведений, подверждающих возможность осуществления способа с достижением технического результата, приводим нижеследующие конкретные примеры реализации.

Пример 1

Проводят формирование углерода на неорганическом темплате посредством высокотемпературной обработки, при которой темплат равномерно распределен в среде прекурсора углерода. Обработку осуществляют в проточном реакторе.

В качестве неорганического темплата используют порошок наноразмерных частиц неорганического материала - оксида металла второй группы, обеспечивающего химическую и термическую стабильность, отсутствие модификаций структуры и состава, химическую инертность по отношению к углероду, хорошую растворимость в кислотных растворах. Используют оксид магния. Оксид магния берут в порошке наноразмерных частиц неорганического материала с размером в поперечнике 100 нм, с обеспечением удельной поверхности темплата 10 м2/г. Используют готовый темплат, который перед высокотемпературной обработкой прогревают при пропускании потока инертного газа 20 л/ч. В качестве инертного газа используют аргон.

В реакторе устанавливают температуру обработки, обеспечивающую разложение прекурсора углерода и осаждение углерода на темплат - 900°С. До указанной температуры прогревают темплат.

Затем через реактор с находящимся в нем предварительно прогретым при пропускании потока инертного газа темплатом до температуры обработки для осуществления синтеза пропускают поток газообразной смеси из одной составной части газа-разбавителя и двух составных частей прекурсора углерода. В качестве прекурсора углерода выбирают углеводород ряда алканов. Используют углеводород, содержащийся в коммерчески доступной смеси пропан-бутан. В качестве газа-разбавителя используют водород. При этом берут пропорцию 5 л/ч - газа-разбавителя и 10 л/ч - смеси пропан-бутан. Разбавлением прекурсора углерода управляют количеством осаждаемого углерода на поверхность темплата и равномерностью его осаждения, осуществляют синтез с осаждением углерода на темплат и формированием графена контролируемой толщины. Осуществляют синтез с осаждением углерода на темплат и формированием графена контролируемой толщины в течение 2 минут.

Толщину графена выбирают исходя из условия участия всего графена в формировании двойного электрического слоя при взаимодействии с электролитом. Ее выбирают равной 3 монослоям графена.

В процессе формирования композита управляют удельной поверхностью графена для получения ее величины 500 м2/г, сочетая выбор толщины графена - 3 монослоя с выбором удельной поверхности темплата 10 м2/г. Количество осажденного углерода на поверхность темплата составляет 2,5% от массы темплата.

После осаждения углерода на темплат в указанном количестве и завершении формирования композита, подачу газообразной смеси прекращают и осуществляют охлаждение до комнатной температуры около 20÷25°С при пропускании инертного газа 20 л/ч. В качестве инертного газа используют аргон.

Для получения электродного материала темплат удаляли, проводили экспериментальные измерения.

Были получены в двухэлектродной ячейке симметричной конструкции, заполненной ионной жидкостью в качестве электролита, следующие емкостные характеристики для материала, изготовленного согласно данному примеру реализации. Удельная емкость при токе разрядки 0,2 А/г - 36 Ф/г, удельная энергия, рассчитанная для рабочего напряжения 3 В, - 45 Вт⋅ч/кг.

Пример 2.

Проводят формирование углерода на неорганическом темплате посредством высокотемпературной обработки, при которой темплат равномерно распределен в среде прекурсора углерода. Обработку осуществляют в проточном реакторе.

В качестве неорганического темплата используют порошок наноразмерных частиц неорганического материала - оксида металла второй группы, обеспечивающего химическую и термическую стабильность, отсутствие модификаций структуры и состава, химическую инертность по отношению к углероду, хорошую растворимость в кислотных растворах. Используют оксид магния. Оксид магния берут в порошке наноразмерных частиц неорганического материала с размером в поперечнике 6 нм, с обеспечением удельной поверхности темплата 160 м2/г. Используют темплат, который получают из прекурсора темплата при предварительном прогревании, до того как устанавливают в реакторе требуемую температуру высокотемпературной обработки прекурсора углерода, при пропускании потока инертного газа 20 л/ч. При этом в качестве прекурсора темплата используют частицы соединения металла второй группы, магния - MgCO3, которые при их предварительном прогревании дают оксид магния, характеризующийся вышеуказанной удельной поверхностью. Предварительное прогревание осуществляют до температуры 650°С, при достижении указанной температуры получают готовый темплат. Пропускают при этом инертный газ 20 л/ч. В качестве инертного газа используют азот.

В реакторе устанавливают температуру обработки, обеспечивающую разложение прекурсора углерода и осаждение углерода на темплат - 500°С. До указанной температуры доводят темплат.

Затем через реактор с находящимся в нем предварительно температурно подготовленным при пропускании потока инертного газа темплатом до температуры обработки для осуществления синтеза пропускают поток газообразной смеси из десяти составных частей газа-разбавителя и одной составной части прекурсора углерода. В качестве прекурсора углерода выбирают углеводород ряда алкадиенов. Используют дивинил -1,3-бутадиен. В качестве газа-разбавителя используют инертный газ - аргон, при этом берут пропорцию 50 л/ч - газа-разбавителя и 5 л/ч - дивинил. Разбавлением прекурсора углерода управляют количеством осаждаемого углерода на поверхность темплата и равномерностью его осаждения, осуществляют синтез с осаждением углерода на темплат и формированием графена контролируемой толщины. Осуществляют синтез с осаждением углерода на темплат и формированием графена контролируемой толщины в течение 60 минут.

Толщину графена выбирают исходя из условия участия всего графена в формировании двойного электрического слоя при взаимодействии с электролитом. Ее выбирают равной 1-2 монослоя графена.

В процессе формирования композита управляют удельной поверхностью графена для получения ее величины 1000 м2/г, сочетая выбор толщины графена - 1-2 монослоя с выбором удельной поверхности темплата 160 м2/г. Количество осажденного углерода на поверхность темплата составляет 6% от массы темплата.

После осаждения углерода на темплат в указанном количестве и завершении формирования композита, подачу газообразной смеси прекращают и осуществляют охлаждение до комнатной температуры около 20÷25°С при пропускании инертного газа 20 л/ч. В качестве инертного газа используют азот.

Далее получали электродный материал путем удаления темплата и проводили экспериментальные измерения.

Были получены в двухэлектродной ячейке симметричной конструкции, заполненной ионной жидкостью в качестве электролита, следующие емкостные характеристики для материала, изготовленного согласно данному примеру реализации. Удельная емкость при токе разрядки 0,2 А/г - 34 Ф/г, удельная энергия, рассчитанная для рабочего напряжения 3 В, - 43 Вт⋅ч/кг.

Пример 3

Проводят формирование углерода на неорганическом темплате посредством высокотемпературной обработки, при которой темплат равномерно распределен в среде прекурсора углерода. Обработку осуществляют в проточном реакторе.

В качестве неорганического темплата используют порошок наноразмерных частиц неорганического материала - оксида металла второй группы, обеспечивающего химическую и термическую стабильность, отсутствие модификаций структуры и состава, химическую инертность по отношению к углероду, хорошую растворимость в кислотных растворах. Используют оксид магния. Оксид магния берут в порошке наноразмерных частиц неорганического материала с размером в поперечнике 6 нм, с обеспечением удельной поверхности темплата 160 м2/г. Используют темплат, который получают из прекурсора темплата при предварительном прогревании, до того как устанавливают в реакторе требуемую температуру высокотемпературной обработки прекурсора углерода, при пропускании потока инертного газа 20 л/ч. При этом в качестве прекурсора темплата используют частицы соединения металла второй группы, магния - MgCO3, которые при их предварительном прогревании дают оксид магния, характеризующийся вышеуказанной удельной поверхностью. Предварительное прогревание осуществляют до температуры 700°С, при достижении указанной температуры ее снижают до 650°С и выдерживают 15 минут. Получают готовый темплат. Пропускают при этом инертный газ 20 л/ч. В качестве инертного газа используют аргон.

В реакторе устанавливают температуру обработки, обеспечивающую разложение прекурсора углерода и осаждение углерода на темплат - 675°С. До указанной температуры доводят темплат.

Затем через реактор с находящимся в нем предварительно температурно подготовленным при пропускании потока инертного газа темплатом до температуры обработки для осуществления синтеза пропускают поток газообразной смеси из трех составных частей газа-разбавителя и двух составных частей прекурсора углерода. В качестве прекурсора углерода выбирают углеводород ряда алкенов. Используют этилен. В качестве газа-разбавителя используют аммиак, при этом берут расход 6 л/ч - газа-разбавителя и 4 л/ч - этилена. Разбавлением прекурсора углерода управляют количеством осаждаемого углерода на поверхность темплата и равномерностью его осаждения, осуществляют синтез с осаждением углерода на темплат и формированием графена контролируемой толщины. Осуществляют синтез с осаждением углерода на темплат и формированием графена контролируемой толщины в течение 60 минут.

Толщину графена выбирают исходя из условия участия всего графена в формировании двойного электрического слоя при взаимодействии с электролитом. Ее выбирают равной 1-2 монослоя графена.

В процессе формирования композита управляют удельной поверхностью графена для получения ее величины 1000 м2/г, сочетая выбор толщины графена - 1-2 монослоя с выбором удельной поверхности темплата 160 м2/г. Количество осажденного углерода на поверхность темплата составляет 7% от массы темплата.

После осаждения углерода на темплат в указанном количестве и завершении формирования композита, подачу газообразной смеси прекращают и осуществляют охлаждение до комнатной температуры около 20÷25°С при пропускании инертного газа 20 л/ч. В качестве инертного газа используют аргон.

Далее из сформированного композита получали электродный материал путем удаления темплата и проводили экспериментальные измерения.

Были получены в двухэлектродной ячейке симметричной конструкции, заполненной ионной жидкостью в качестве электролита, следующие емкостные характеристики для материала, изготовленного согласно данному примеру реализации. Удельная емкость при токе разрядки 0,2 А/г - 35 Ф/г, удельная энергия, рассчитанная для рабочего напряжения 3 В, - 44 Вт⋅ч/кг.

Пример 4

Проводят формирование углерода на неорганическом темплате посредством высокотемпературной обработки, при которой темплат равномерно распределен в среде прекурсора углерода. Обработку осуществляют в проточном реакторе.

В качестве неорганического темплата используют порошок наноразмерных частиц неорганического материала - оксида металла второй группы, обеспечивающего химическую и термическую стабильность, отсутствие модификаций структуры и состава, химическую инертность по отношению к углероду, хорошую растворимость в кислотных растворах. Используют оксид магния. Оксид магния берут в порошке наноразмерных частиц неорганического материала с размером в поперечнике 15 нм, с обеспечением удельной поверхности темплата 70 м2/г. Используют темплат, который получают из прекурсора темплата при предварительном прогревании, до того как устанавливают в реакторе требуемую температуру высокотемпературной обработки прекурсора углерода, при пропускании потока инертного газа 20 л/ч. При этом в качестве прекурсора темплата используют частицы соединения металла второй группы, магния - Mg(OH)2⋅MgCO3, которые при их предварительном прогревании дают оксид магния, характеризующийся вышеуказанной удельной поверхностью. Предварительное прогревание осуществляют до температуры 725°С, при достижении указанной температуры получают готовый темплат. Пропускают при этом инертный газ 20 л/ч. В качестве инертного газа используют аргон.

В реакторе устанавливают температуру обработки, обеспечивающую разложение прекурсора углерода и осаждение углерода на темплат - 800°С. До указанной температуры доводят темплат.

Затем через реактор с находящимся в нем предварительно прогретым при пропускании потока инертного газа темплатом до температуры обработки для осуществления синтеза пропускают поток газообразной смеси из одной составной части газа-разбавителя и двух составных частей прекурсора углерода. В качестве прекурсора углерода выбирают углеводород ряда алканов. Используют углеводород, содержащийся в коммерчески доступной смеси пропан-бутан. В качестве газа-разбавителя используют водород. При этом берут расход 5 л/ч - газа-разбавителя и 10 л/ч - смеси пропан-бутан. Разбавлением прекурсора углерода управляют количеством осаждаемого углерода на поверхность темплата и равномерностью его осаждения, осуществляют синтез с осаждением углерода на темплат и формированием графена контролируемой толщины.

Осуществляют синтез с осаждением углерода на темплат и формированием графена контролируемой толщины в течение 10 минут.

Толщину графена выбирают исходя из условия участия всего графена в формировании двойного электрического слоя при взаимодействии с электролитом. Ее выбирают равной 1-2 монослоям графена.

В процессе формирования композита управляют удельной поверхностью графена для получения ее величины 900 м2/г, сочетая выбор толщины графена - 1-2 монослоев с выбором удельной поверхности темплата 70 м2/г. Количество осажденного углерода на поверхность темплата составляет 5% от массы темплата.

После осаждения углерода на темплат в указанном количестве и завершении формирования композита, подачу газообразной смеси прекращают и осуществляют охлаждение до комнатной температуры около 20÷25°С при пропускании инертного газа 20 л/ч. В качестве инертного газа используют аргон.

После окончания формирования композита для получения электродного материала темплат удаляли и проводили экспериментальные измерения.

Были получены в двухэлектродной ячейке симметричной конструкции, заполненной ионной жидкостью в качестве электролита, следующие емкостные характеристики для материала, изготовленного согласно данному примеру реализации. Удельная емкость при токе разрядки 0,2 А/г - 23 Ф/г, удельная энергия, рассчитанная для рабочего напряжения 3 В, - 29 Вт⋅ч/кг.

Пример 5

Проводят формирование углерода на неорганическом темплате посредством высокотемпературной обработки, при которой темплат равномерно распределен в среде прекурсора углерода. Обработку осуществляют в проточном реакторе.

В качестве неорганического темплата используют порошок наноразмерных частиц неорганического материала - оксида металла второй группы, обеспечивающего химическую и термическую стабильность, отсутствие модификаций структуры и состава, химическую инертность по отношению к углероду, хорошую растворимость в кислотных растворах. Используют оксид магния. Оксид магния берут в порошке наноразмерных частиц неорганического материала с размером в поперечнике 15 нм, с обеспечением удельной поверхности темплата 70 м2/г. Используют темплат, который получают из прекурсора темплата при предварительном прогревании, до того как устанавливают в реакторе требуемую температуру высокотемпературной обработки прекурсора углерода, при пропускании потока инертного газа 20 л/ч. При этом в качестве прекурсора темплата используют частицы соединения металла второй группы, магния - Mg(OH)2⋅MgCO3, которые при их предварительном прогревании дают оксид магния, характеризующийся вышеуказанной удельной поверхностью. Предварительное прогревание осуществляют до температуры 725°С, при достижении указанной температуры получают готовый темплат. Пропускают при этом инертный газ 20 л/ч. В качестве инертного газа используют аргон.

В реакторе устанавливают температуру обработки, обеспечивающую разложение прекурсора углерода и осаждение углерода на темплат - 850°С. До указанной температуры доводят темплат.

Затем через реактор с находящимся в нем предварительно прогретым при пропускании потока инертного газа темплатом до температуры обработки для осуществления синтеза пропускают поток газообразной смеси из одной составной части газа-разбавителя и двух составных частей прекурсора углерода. В качестве прекурсора углерода выбирают углеводород ряда алканов. Используют углеводород, содержащийся в коммерчески доступной смеси пропан-бутан. В качестве газа-разбавителя используют водород. При этом берут расход 5 л/ч - газа-разбавителя и 10 л/ч - смеси пропан-бутан. Разбавлением прекурсора углерода управляют количеством осаждаемого углерода на поверхность темплата и равномерностью его осаждения, осуществляют синтез с осаждением углерода на темплат и формированием графена контролируемой толщины. Осуществляют синтез с осаждением углерода на темплат и формированием графена контролируемой толщины в течение 5 минут.

Толщину графена выбирают исходя из условия участия всего графена в формировании двойного электрического слоя при взаимодействии с электролитом. Ее выбирают равной 1-2 монослоям графена.

В процессе формирования композита управляют удельной поверхностью графена для получения ее величины 900 м2/г, сочетая выбор толщины графена - 1-2 монослоев с выбором удельной поверхности темплата 70 м2/г. Количество осажденного углерода на поверхность темплата составляет 5% от массы темплата.

После осаждения углерода на темплат в указанном количестве и завершении формирования композита, подачу газообразной смеси прекращают и осуществляют охлаждение до комнатной температуры около 20÷25°С при пропускании инертного газа 20 л/ч. В качестве инертного газа используют аргон.

После окончания формирования композита удалением темплата получали электродный материал и проводили экспериментальные измерения.

Были получены в двухэлектродной ячейке симметричной конструкции, заполненной ионной жидкостью в качестве электролита, следующие емкостные характеристики для материала, изготовленного согласно данному примеру реализации. Удельная емкость при токе разрядки 0,2 А/г - 35 Ф/г, удельная энергия, рассчитанная для рабочего напряжения 3 В - 44 Вт⋅ч/кг.

Для сравнения получаемых емкостных характеристик, представленных в приведенных примерах реализации, изготавливаемого материала проведены измерения в идентичных условиях в отношении материала электродов коммерчески доступных суперконденсаторов (SPSCAP, Чжэнцзянская Научно-технологическая компания «Мэйшен», Китай) с удельной поверхностью углеродного материала 550-750 м2/г. Выявлены следующие данные: удельная емкость при токе разрядки 0,2 А/г - 15 Ф/г, удельная энергия, рассчитанная для рабочего напряжения 3 В, - 19 Вт⋅ч/кг.

Таким образом, предлагаемый способ обеспечивает превосходящие емкостные характеристики электродного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ синтеза углерод-минерального композита для получения электродного материала устройств, запасающих электрическую энергию | 2018 |

|

RU2690464C1 |

| АЗОТ-КРЕМНИЙ-СОДОПИРОВАННЫЙ СЛОИСТЫЙ УГЛЕРОДНЫЙ НАНОМАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2807804C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМАТРИЧНОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТА | 2022 |

|

RU2790222C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-СЕРНОГО АККУМУЛЯТОРА, ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД И ЛИТИЙ-СЕРНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2016 |

|

RU2654856C1 |

| Способ получения активного материала катода на основе литий-обогащенного фосфата LiFePOсо структурой оливина, электродная масса и катод литий-ионного аккумулятора | 2019 |

|

RU2727620C1 |

| Способ получения наноструктурированного углерода | 2017 |

|

RU2658036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕКУРСОРА НА ОСНОВЕ ГИДРАТИРОВАННОГО ДИОКСИДА ТИТАНА С НАНОРАЗМЕРНЫМИ МЕТАЛЛИЧЕСКИМИ ЧАСТИЦАМИ ПАЛЛАДИЯ ДЛЯ КАТАЛИТИЧЕСКИ АКТИВНОГО ПОКРЫТИЯ НА ИНЕРТНОМ НОСИТЕЛЕ | 2013 |

|

RU2576568C2 |

| Электродная масса, электродный композитный материал, способ его получения и его применение металл-ионных аккумуляторах | 2020 |

|

RU2732368C1 |

| КОМПОЗИЦИОННЫЙ НАНОМАТЕРИАЛ ДЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2536649C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА СИСТЕМЫ УГЛЕРОД-НИКЕЛЬ | 2014 |

|

RU2570672C1 |

Изобретение относится к химии и нанотехнологии и может быть использовано при изготовлении электродов и суперконденсаторов. В проточном реакторе устанавливают температуру обработки в диапазоне (500 – 900) °С, включая указанные значения, обеспечивающую разложение прекурсора углерода и осаждение углерода на равномерно распределённый в прекурсоре темплат, предварительно температурно подготовленный при пропускании потока инертного газа. Затем пропускают поток газообразной смеси из газа-разбавителя и прекурсора углерода, осаждая углерод на темплат и формируя слой графена, толщину которого, составляющую 1-2 монослоев или более, выбирают исходя из условия участия всего объема графена в формировании двойного электрического слоя при взаимодействии с электролитом. В качестве неорганического темплата используют порошок наноразмерных частиц оксида металла второй группы с поперечным размером 100 нм и менее. Можно использовать готовый темплат или получить его из прекурсора при предварительном прогревании и при пропускании потока инертного газа перед установлением вышеуказанной температуры в реакторе. В качестве прекурсора углерода используют углеводород ряда алканов, или алкенов, или алкадиенов. Осаждение углерода и формирование графена проводят в течение 2 - 60 мин, включая указанные значения, после чего прекращают подачу газообразной смеси и охлаждают реактор до комнатной температуры при пропускании инертного газа. В качестве инертного газа на всех стадиях используют аргон или азот. Выбор толщины графена сочетают с выбором удельной поверхности темплата в диапазоне (500 – 1000) м2/г, включая указанные значения. Изобретение обеспечивает повышение количества запасенной энергии на единицу веса, скорости разрядки/зарядки, пролонгирование стабильности при осуществлении циклов зарядки/разрядки. 21 з.п. ф-лы, 1 ил., 5 пр.

1. Способ формирования композита для получения электродного материала устройств, запасающих электрическую энергию, включающий формирование углерода на неорганическом темплате посредством высокотемпературной обработки при равномерном распределении темплата в среде прекурсора углерода, которую осуществляют в проточном реакторе, отличающийся тем, что в реакторе устанавливают температуру обработки, обеспечивающую разложение прекурсора углерода и осаждение углерода на темплат, затем через реактор с находящимся в нем предварительно температурно подготовленным при пропускании потока инертного газа темплатом до температуры обработки для осуществления синтеза пропускают поток газообразной смеси из газа-разбавителя и прекурсора углерода, разбавлением прекурсора углерода управляют количеством осаждаемого углерода на поверхность темплата и равномерностью его осаждения, осуществляют синтез с осаждением углерода на темплат и формированием графена контролируемой толщины, толщину выбирают равной толщине 1-2 монослоев графена или более, при этом в качестве неорганического темплата используют порошок наноразмерных частиц неорганического материала, управляют удельной поверхностью графена для получения требуемой ее величины, сочетая выбор толщины графена с выбором удельной поверхности темплата.

2. Способ по п. 1, отличающийся тем, что в качестве неорганического темплата используют порошок наноразмерных частиц неорганического материала - оксида металла второй группы, обеспечивающего химическую и термическую стабильность, отсутствие модификаций структуры и состава, химическую инертность по отношению к углероду, хорошую растворимость в кислотных растворах.

3. Способ по п. 1, отличающийся тем, что в качестве неорганического темплата используют порошок наноразмерных частиц неорганического материала с размером в поперечнике 100 нм и менее.

4. Способ по п. 1, отличающийся тем, что в качестве неорганического темплата используют порошок наноразмерных частиц неорганического материала с размером в поперечнике от 6 нм до 100 нм, включая указанные значения, с обеспечением удельной поверхности темплата от 10 до 160 м2/г, включая указанные значения интервала.

5. Способ по п. 1, отличающийся тем, что используют готовый темплат, который перед высокотемпературной обработкой прогревают при пропускании потока инертного газа 20 л/ч, или получают темплат из прекурсора темплата при предварительном прогревании при пропускании потока инертного газа 20 л/ч до того, как устанавливают температуру обработки.

6. Способ по п. 5, отличающийся тем, что в качестве прекурсора темплата используют частицы соединения металла второй группы, магния - MgCO3, Mg(OH)2⋅MgCO3, предварительное прогревание осуществляют до температуры от 650 до 725°С, включая указанные значения, выдерживая при указанной температуре не более 15 минут, получая в результате готовый темплат из оксида магния.

7. Способ по п. 1 или 5, отличающийся тем, что в качестве инертного газа используют аргон или азот.

8. Способ по п. 1, отличающийся тем, что при пропускании потока газообразной смеси из газа-разбавителя и прекурсора углерода используют газ-разбавитель с расходом от 5 до 50 л/ч, включая указанные значения, а прекурсор углерода - с расходом от 4 до 10 л/ч, включая указанные значения.

9. Способ по п. 1, отличающийся тем, что выбирают в качестве прекурсора углерода углеводород ряда алканов, или алкенов, или алкадиенов.

10. Способ по п. 9, отличающийся тем, что в качестве углеводорода ряда алканов используют углеводород, содержащийся в смеси пропан-бутан.

11. Способ по п. 10, отличающийся тем, что используют коммерчески доступную смесь пропан-бутан, в качестве газа-разбавителя используют водород, при этом используют пропорцию 5 л/ч - газа-разбавителя и 10 л/ч - смеси пропан-бутан.

12. Способ по п. 9, отличающийся тем, что в качестве углеводорода ряда алкенов используют углеводород этилен.

13. Способ по п. 12, отличающийся тем, что при использовании этилена в качестве газа-разбавителя используют аммиак, при этом используют пропорцию 6 л/ч - газа-разбавителя и 4 л/ч - этилена.

14. Способ по п. 9, отличающийся тем, что в качестве углеводорода ряда алкадиенов используют 1,3-бутадиен, при этом в качестве газа-разбавителя используют аргон или азот в пропорции 50 л/ч - газа-разбавителя и 5 л/ч - 1,3-бутадиена.

15. Способ по п. 1, отличающийся тем, что температуру обработки, обеспечивающую разложение прекурсора углерода и осаждение углерода на темплат, до которой доводят перед синтезом темплат, выбирают в диапазоне от 500 до 900°С, включая указанные значения.

16. Способ по п. 1, отличающийся тем, что осуществляют синтез с осаждением углерода на темплат и формированием графена контролируемой толщины в течение промежутка времени от 2 до 60 минут, включая указанные значения.

17. Способ по п. 1, отличающийся тем, что после осуществления синтеза с осаждением углерода на темплат и формирования графена контролируемой толщины, пропускание газообразной смеси через реактор прекращают, осуществляют охлаждение до комнатной температуры около 20÷25°С при пропускании инертного газа 20 л/ч.

18. Способ по п. 17, отличающийся тем, что в качестве инертного газа используют аргон или азот.

19. Способ по п. 1, отличающийся тем, что толщину выбирают равной толщине 1-2 монослоев графена или более, исходя из условия участия всего графена в формировании двойного электрического слоя при взаимодействии с электролитом.

20. Способ по п. 1, отличающийся тем, что при выборе толщины более 1-2 монослоев, ее выбирают равной до 3 монослоев графена, включая указанное значение.

21. Способ по п. 1, отличающийся тем, что количество осаждаемого углерода на поверхность темплата выбирают равным от 2,5 мас.% до 7 мас.%, включая указанные значения, от массы темплата.

22. Способ по п. 1, отличающийся тем, что управляют удельной поверхностью графена для получения требуемой ее величины, сочетая выбор толщины графена с выбором удельной поверхности темплата, в диапазоне от 500 до 1000 м2/г, включая указанные значения интервала.

| TAKAHIRO MORISHITA et al, Preparation of porous carbons from thermoplastics precursors and their performance for electric double layer capacitors, Carbon, 2006, v | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Способ устройства стен с применением зетобразных фасонных камней и плит | 1925 |

|

SU2360A1 |

| УГЛЕРОДНЫЙ НАНОСТРУКТУРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2480405C1 |

| ЛИХОЛОБОВ В.А., Каталитический синтез углеродных материалов и их применение в катализе, Соросовский образовательный журнал, 1997, No | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| TAKAHIRO MORISHITA, Preparation and Characterization of New Materials for the Storage of Electric Energy, 2005, p | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| SU 1877939 A1, 15.01.1993 | |||

| ЛИДИН Р.А | |||

| и др., Неорганическая химия в реакциях | |||

| Справочник, Москва, Дрофа, 2007, с | |||

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2018-01-16—Публикация

2016-10-27—Подача