Изобретение относится к получению композиционных наноструктурированных материалов на основе активных компонентов, нанесенных на углеродную основу. Оно может быть использовано в электродной промышленности для изготовления электродов в ионисторах, магнитных сенсоров, в химической промышленности для изготовления катализаторов.

Известно несколько способов получения композиционных металлуглеродных материалов. Например, известен композиционный металлуглеродный материал, содержащий основу из активированного угля, пропитанную металлом, например железом (авторское свидетельство SU 1347973, МПК B01J 37/02, B01J 28/128, опубл. 30.10.1987). Указанный композит получается путем пропитки активированного угля раствором хлорного железа и последующим осаждением ионов железа в порах аммиаком, сушки и прокаливания. К недостаткам можно отнести многостадийность процесса и применение высоких температур для получения металла в порах основы. Металл осаждается преимущественно в приповерхностных порах и не проникает во весь объем основы.

Известен также композиционный материал на основе углеродсодержащего носителя, полученный путем формирования модифицирующего углеродного слоя на поверхности макропористой металлической матрицы (пат. RU 2160631, МПК B01J 20/20, B01J 20/30, B01J 32/00, опубл. 20.12.2000). Углеродный слой формируется в результате каталитического разложения газообразных углеводородов при повышенной температуре на внутренней и внешней поверхности пористой металлической матрицы. К недостаткам данного способа можно отнести сложность приготовления композиционного материала, использование в качестве матрицы металла со сквозной макропористой структурой, что сужает область его применения до носителя катализатора.

Известен получаемый в соответствии со способом (пат. RU 2200092, МПК B32B 15/04, C22C 47/18, C22C 101:10, опубл. 10.03.2003) нанопористый металлуглеродный композит. Это металлуглеродный композит, содержащий пористую основу из углеродного материала и слой металла, размещенный в порах основы, которая выполнена в виде углеродной смеси, состоящей из расширенного графита и 10% нанотрубок углерода с присоединенными к ним свободными радикалами. Способ получения металлуглеродного композита включает нанесение слоя металла на пористую основу из углеродного материала путем газофазной металлизации основы. Металлизацию основы осуществляют газофазным пиролизом таких соединений металла, как карбонил никеля, карбонил железа, а в качестве газа-носителя используют инертный газ. К недостаткам данного способа получения структурированного композита можно отнести технологическую сложность и многостадийность процесса изготовления материала, наличие слоя металла на основе, а не его наноразмерных частиц, что значительно уменьшает рабочую поверхность используемого металла.

Известен способ (пат. WO 02081372, МПК B82B 1/00, C01B 31/02, C04B 35/83, H01G 9/00, опубл. 17.10.2002), в котором описан процесс получения наноструктурированных материалов на основе углерода с контролируемой топографией, морфологией и свойствами. При получении материалов используются процессы карбонизации и пиролиза. Прекурсоры растворяются в селективных органических растворителях. Эти условия получения значительно осложняют технологический процесс.

В патенте (пат. CN 102604593, МПК C09K 3/00, опубл. 25.07.2012) описан способ получения металлуглеродного материала формулы «c-Ni/GN» с фазой никеля кубической формы. Данный композит получают путем растворения оксида углерода в органическом растворителе, добавления к нему ацетилацетона никеля и выдерживания этой смеси при повышенных температурах 110-202°C в атмосфере азота. Полученный композит обладает хорошими электромагнитными свойствами. К недостаткам можно отнести использование в технологическом процессе органических материалов и необходимость проведения процесса в атмосфере азота с целью исключения возможности окисления восстановленного никеля. Это значительно усложняет технологию получения композиционного материала.

Известен способ изготовления композитного материала в виде пленки из углеродных нанотрубок (УНТ) и наноникеля, размещенной на металлической фольге (пат. CN 101255591, МПК C23G 5/024, C25D 13/02, C25D 13/20, опубл. 03.09.2008). Способ включает приготовление УНТ-пленки в ацетилацетоне электрофоретическим осаждением, а затем электроосаждение наночастиц никеля на УНТ-пленку с получением «УНТ/никель» композитного пленочного материала с хорошими каталитическими и коррозионно-стойкими свойствами. Способ требует использования дорогостоящих УНТ и ограничен получением пленочных композитов.

Наиболее близким к предлагаемому является получаемый в соответствии со способом (пат. RU 2064831, МПК B01J 23/755, B01J 21/18, B01J 37/02, опубл. 10.08.1996) композитный материал, используемый как катализатор разложения углеводородов. Композитный материал изготавливали путем нанесения металлического никеля на углеродную основу, состоящую преимущественно из волокнистого углеродного материала, полученного в результате разложения углеводорода на никельсодержащем катализаторе. Металлический никель на углеродную основу наносили путем пропитки указанного углеродного волокнистого материала водным раствором, содержащим соли никеля, с последующей сушкой, разложением с получением оксидов никеля и восстановлением последних до металлического никеля в токе водородсодержащего газа при температуре 300-400°C. В состав катализатора входит никель 5-20%, примеси и углерод.

Основным недостатком получения рассмотренного композита является большое число стадий его приготовления. Также использование волокнистого углеродного материала в качестве пористой матрицы не позволяет использовать весь ее объем, что снижает площадь поверхности, покрытую металлическим никелем, а следовательно, увеличивает необходимый объем композитного материала при решении практических задач. Кроме того, получение металлического никеля происходит при высоких температурах, что также усложняет технологию получения композитного материала.

Задачей изобретения является упрощение технологического процесса получения композитного материала, содержащего наночастицы металла, при использовании всего объема высокопористой углеродной основы.

Поставленная задача решается способом получения композитного материала системы углерод-никель, выполняемого путем нанесения на пористую углеродную основу металлического активного компонента в виде раствора соли никеля и последующим восстановлением соли до металлического никеля при повышенной температуре, при этом в качестве углеродной основы используют пористую угольную матрицу с объемом микро- и мезопор 0,31 см3/г и 0,43 см3/г соответственно при развитой удельной поверхности угольной матрицы 1113 м2/г, поры которой пропитывают на весь объем матрицы раствором соли никеля - азида никеля и проводят восстановление соли до металлического наноразмерного никеля гидразингидратом в сильнощелочной среде при pH≥12 и температуре 90-100°C.

Металлический активный компонент никель получают с размером частиц 2 нм в микропорах, 3-15 нм в мезопорах и 80-150 нм на поверхности матрицы и в межпоровом объеме.

При использовании в качестве соли никеля азида никеля, который является энергетическим материалом, практически исключается появление побочных продуктов реакции. Это позволяет сократить дополнительные стадии промывок и свести к минимуму неизбежные при этом потери металлического активного компонента.

При осуществлении вышеуказанного способа щелочь и гидразингидрат используются в сверхстехиометричных количествах по отношению к соли азида никеля. Содержание металлического никеля в получаемом композитном материале составляет 5 wt, % от массы композитного материала, и может варьироваться в интервале от 5 до 40%. Полученный композитный материал имеет низкий коэффициент вариации полученных металлических наноразмерных частиц никеля повышенной чистоты (без примесей) и равномерное их распределение по поверхности и в объеме угольной матрицы.

Угольная матрица получена на основе естественно окисленного обеззоленного угля и представляет собой микро- и мезопористый углеродный материал с высокоразвитой удельной поверхностью.

Для получения пористой угольной матрицы исходный уголь подвергали обеззоливанию путем обработки сначала концентрированной соляной кислотой, затем плавиковой. Зольность в полученном угле составляет 0,5 wt, %. Гидроксид натрия вводили в уголь импрегнированием. Карбонизацию пропитанного щелочью угля проводили в муфельной печи при температурах до 800°C.

Характеристики удельной поверхности и пористой структуры угольной матрицы получали из анализа изотерм сорбции-десорбции азота при -195,97°C (77,4 K), полученных на объемной вакуумной статистической установке ASAP-2400 Micromeritics.

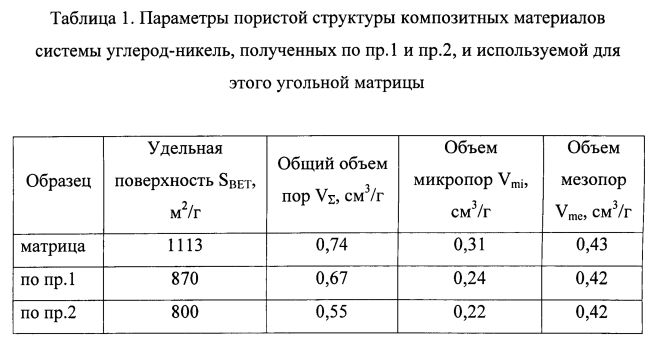

Характеристические параметры представлены в табл. 1.

Существенными отличиями получаемого композитного наноструктурированного материала системы углерод-никель (по сравнению с прототипом) являются состав композитного наноструктурированного материала и состояние компонентов в композите.

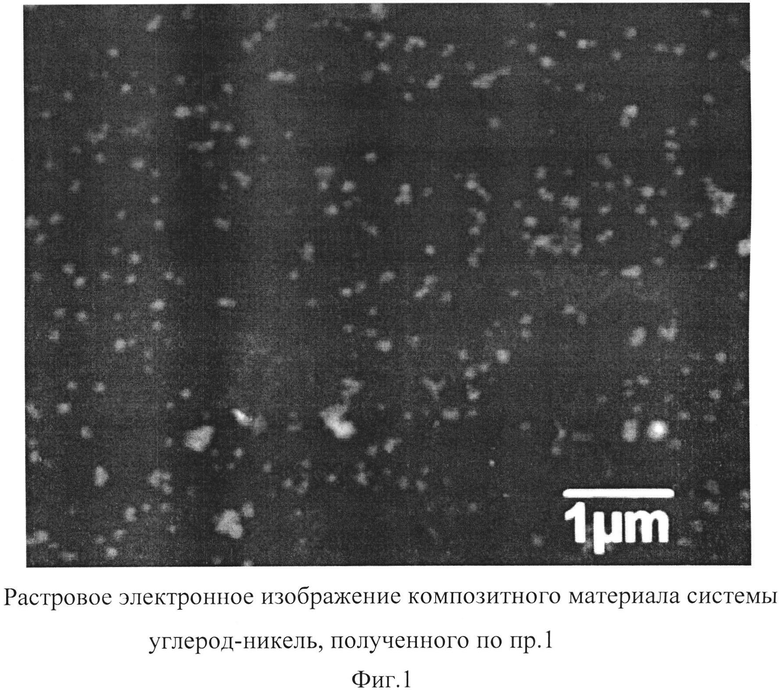

Основным компонентом-носителем является угольная матрица, полученная окислением обеззоленного угля; активным компонентом является наноразмерный металлический никель, вводимый в поры угольной матрицы путем ее пропитки раствором соли - азида никеля, восстановлением ее до металла в условиях сверхстехиометричных количеств гидроксида натрия и гидразингидрата. Характерной особенностью угольной матрицы является наличие значительного объема микро- (0,31 см3/г) и мезопор (0,43 см3/г) при развитой удельной поверхности (1113 м2/г); металлический никель представлен в виде наночастиц размером 80-150 нм на поверхности угольной матрицы и в межпоровом объеме, 2 нм в микропоровом объеме и 3-15 нм в мезопоровом объеме. На фиг. 1 приведена растровая электронная микрофотография композитного материала по примеру 1, полученная на растровом электронном микроскопе Jeol JSM 6390. Она является типичной для всех полученных наноструктурированных композитных материалов системы углерод-никель. На микрофотографии видно, что наночастицы никеля (светлые пятна) равномерно покрывают поверхность угольной матрицы и не создают агломератов. Такая структура позволяет более полно использовать поверхность металлических наночастиц. Рассчитанные размеры наночастиц из микрофотографий дают величину порядка 100-150 нм.

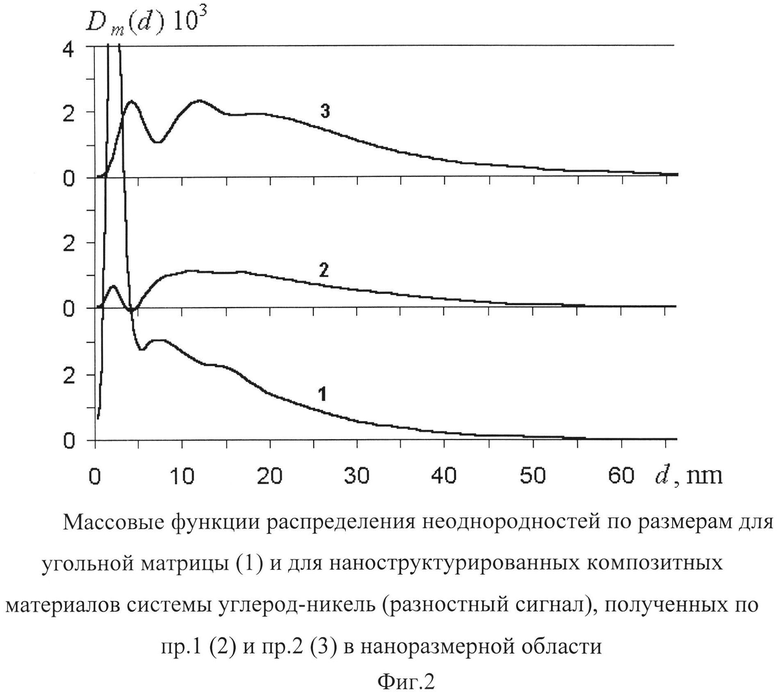

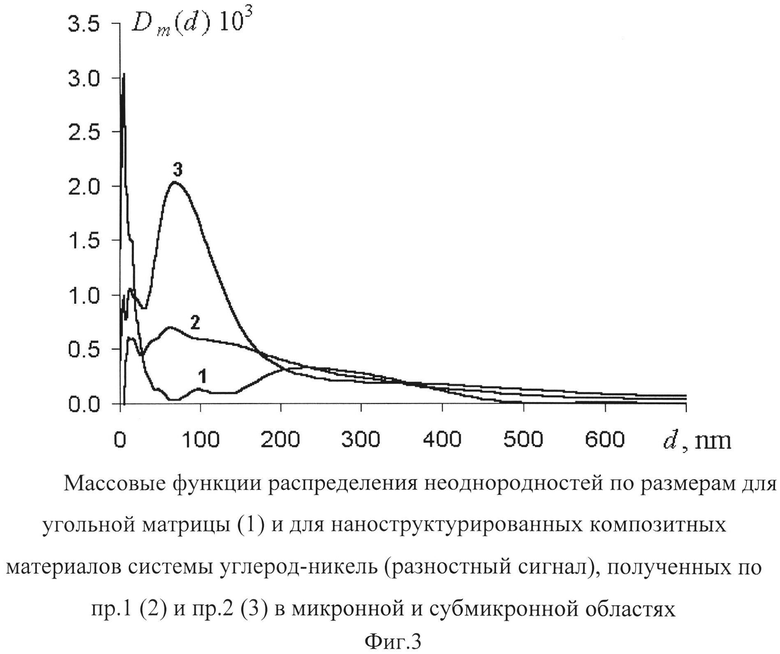

Для оценки размеров наночастиц никеля, сформированных внутри микро- и мезопор угольной матрицы, использовался метод малоуглового рассеяния рентгеновского излучения. Анализ массовых функций распределения неоднородностей по размерам показывает, что при использовании в качестве прекурсора соли азида никеля можно получать наночастицы никеля с распределением по размерам 2 нм в микропоровом объеме, 3-15 нм в мезопоровом объеме и 80-150 нм на поверхности матрицы и в межпоровом пространстве. Функции распределения Dm(d) неоднородностей по размерам (d), рассчитанные по кривым малоуглового рассеивания для угольной матрицы и композитных материалов, полученных по примеру 1 и примеру 2, представлены на фиг. 2 в наноразмерной области и на фиг. 3 в микронной и субмикронной областях. Количественный состав композита - содержание металлического никеля 5 wt,% по отношению к композитному материалу, содержащему угольную матрицу и металлический никель, полученный по примеру 1, и 40 wt, % - по примеру 2.

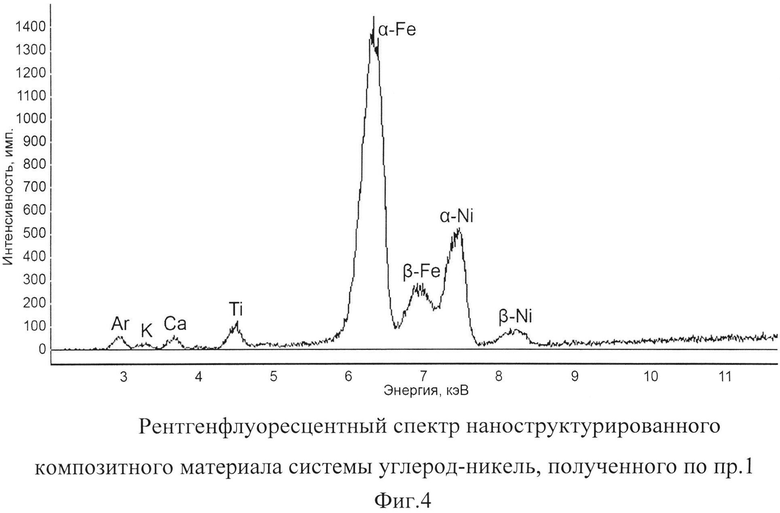

Способ получения композита заключается в пропитке угольной матрицы раствором азида никеля и последующего восстановления никеля в условиях сверхстехиометричных количеств гидроксида натрия и гидразингидрата. Способ характеризуется также снижением температур до 90-100°C на стадии образования металлического наноникеля, высокой чистотой полученного композитного материала. Представленный на фиг. 4 рентгенфлуоресцентный спектр наноструктурированного композитного материала системы углерод-никель, полученного по примеру 1, является типичным для всех полученных наноструктурированных композитных материалов системы углерод-никель и свидетельствует о том, что данные композиты являются чистыми порошками. Измерения проводились с использованием энергодисперсионного детектора АМРТЕС, встроенного в дифрактометр ДИФРЕИ 401 (в железном излучении).

Сущность предлагаемого изобретения иллюстрируется следующими примерами.

Пример 1. Навеска пористой угольной матрицы массой 0,2 г помещается в термостойкий стеклянный стакан на 10 мл, содержащий 0,38 мл 1 М (1 г-экв/л) раствора азида никеля, и оставляется при комнатной температуре (t=25°C) в течение 1 ч для пропитки угольной матрицы раствором азида никеля. Пропитанная пористая угольная матрица сушится при t=60°C 2 ч. После этого в полученный композитный материал, содержащий пористую угольную матрицу и азид никеля, добавляется 2,5 мл 1 М (1 г-экв/л) раствора щелочи (KOH) при pH≥12 и в течение 30 мин выдерживается при t=25°C для переведения азида никеля в его гидроксид. Затем к полученной суспензии приливается 4 мл гидразингидрата и выдерживается в течение 20 мин при t=90°C для восстановления Ni(OH)2 до Ni0. Полученный композитный материал переносится на бумажный фильтр воронки Бюхнера, сопряженной с колбой Бунзена, промывается 5 мл ацетона и 5 мл дистиллированной воды и сушится под вакуумом до постоянного веса. Изготовленный таким образом наноструктурированный композитный материал содержит 5 wt, % металлического никеля.

Пример 2. Навеска пористой угольной матрицы массой 0,2 г помещается в термостойкий стеклянный стакан на 100 мл, содержащий 4,54 мл 1 М (1 г-экв/л) раствора азида никеля, и оставляется при комнатной температуре (t=25°C) в течение 1 ч для пропитки угольной матрицы раствором азида никеля. Пропитанная пористая угольная матрица сушится при t=60°C 2 ч. После этого в полученный композитный материал, содержащий пористую угольную матрицу и азид никеля, добавляется 10 мл 3 М (3 г-экв/л) раствора щелочи (KOH) при pH≥12 и в течение 30 мин выдерживается при t=25°C для переведения азида никеля в его гидроксид. Затем к полученной суспензии приливается 49 мл гидразингидрата и выдерживается в течение 20 мин при t=90°C для восстановления Ni(OH)2 до Ni0. Полученный композитный материал переносится на бумажный фильтр воронки Бюхнера, сопряженной с колбой Бунзена, промывается 50 мл ацетона и 50 мл дистиллированной воды и сушится под вакуумом до постоянного веса. Изготовленный таким образом наноструктурированный композитный материал содержит 40 wt, % металлического никеля.

Характеристики удельной поверхности и пористой структуры полученных композитных материалов по примеру 1 и примеру 2 представлены в таблице 1.

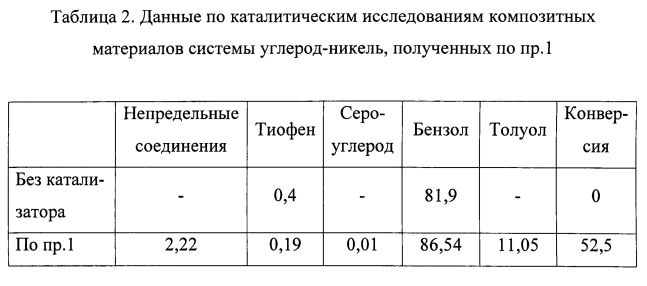

Композитный материал, полученный по примеру 1, испытывался как катализатор в процессе озонирования сырого бензола. Исследование каталитической активности проводилось на озонаторе ОГВК-02К фирмы МЭЛП (Санкт-Петербург).

Результаты испытаний на каталитическую активность композитного материала приведены в таблице 2.

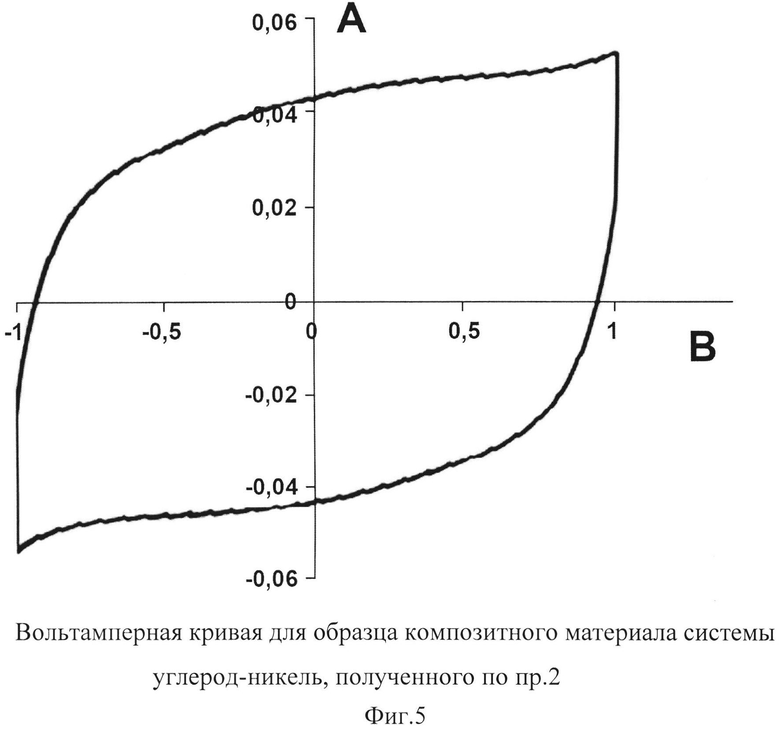

Композитный материал, полученный по примеру 2, испытывался как электродный материал. Измерение электродных характеристик полученного образца проводилось на установке Parstat-4000. Конструкция ячейки - симметричная. На фиг. 5 представлены вольтамперные кривые для образца, полученного по примеру 2. Кривые сняты на двухэлектродной ячейке в 6 М растворе гидроксида калия при скорости сканирования 80 мВ/с. Электроды, сформированные на основе данного композита, проявляют псевдоемкостную природу накопления заряда. Емкость композитного электрода, рассчитанная из площади ограниченной кривой, составляет 190 Ф/г.

Таким образом, техническим результатом предлагаемого способа являются:

- упрощение технологического процесса приготовления наноструктурированного композитного материала;

- использование всего объема высокопористой угольной матрицы, обладающей значительным объемом микро- и мезопор при развитой удельной поверхности для достижения максимального эффекта при решении поставленных задач;

- увеличение удельной поверхности частиц никеля как рабочей поверхности композитного материала за счет наноразмерности получаемых частиц металлического никеля;

- обеспечение высокой химической чистоты получаемого композита;

- процесс восстановления никеля до металла проводят при достаточно низкой температуре 90-100°C (против 300-400°C в прототипе).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения золото-углеродного наноструктурированного композита | 2016 |

|

RU2613681C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМАТРИЧНОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТА | 2022 |

|

RU2790222C1 |

| Способ формирования металлуглеродных комплексов на основе наночастиц шунгита, золота и серебра | 2015 |

|

RU2618484C1 |

| СПОСОБ СИНТЕЗА НАНОСТРУКТУРНОГО КОМПОЗИЦИОННОГО СеО-PdO МАТЕРИАЛА | 2013 |

|

RU2532756C1 |

| МАГНИТНЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ЧАСТИЦ СИСТЕМЫ ЖЕЛЕЗО-КОБАЛЬТ-НИКЕЛЬ | 2014 |

|

RU2566140C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА НА ОСНОВЕ ГЕТЕРОПОЛИСОЕДИНЕНИЙ ДЛЯ ВОДОРОДНЫХ И МЕТАНОЛЬНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2561711C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЭРОГЕЛЕЙ НА ОСНОВЕ МНОГОСЛОЙНЫХ УГЛЕРОДНЫХ НАНОТРУБОК | 2014 |

|

RU2577273C1 |

| Способ получения нанокомпозитного материала состава углеродная матрица - кобальтат никеля | 2024 |

|

RU2831717C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО СИНТЕЗА МАГНИТНЫХ НАНОЧАСТИЦ MnFeO В УГЛЕРОДНОЙ МАТРИЦЕ | 2023 |

|

RU2805837C1 |

| НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ТВЕРДОГО РАСТВОРА КОБАЛЬТ-НИКЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2568858C2 |

Изобретение относится к электродной и химической промышленности и может быть использовано при изготовлении электродов, магнитных сенсоров, катализаторов. Композитный материал системы углерод-никель получают путем нанесения металлического активного компонента в виде раствора азида никеля на пористую углеродную основу, пропитки её пор на весь объём с последующим восстановлением гидразингидратом до металлического наноразмерного никеля в сильнощелочной среде при рН ≥12 и температуре 90-100°С. В качестве углеродной основы используют пористую угольную матрицу объемом микро- и мезопор 0,31 см3/г и 0,43 см3/г соответственно и удельной поверхностью 1113 м2/г. Размер частиц никеля в микропорах 2 нм, в мезопорах 3-15 нм, а на поверхности матрицы и в межпоровом объеме 80-150 нм. Изобретение позволяет упростить технологию получения высокочистого композитного материала. 1 з.п. ф-лы, 2 табл., 5 ил., 2 пр.

1. Способ получения композитного материала системы углерод-никель, выполняемый путем нанесения на пористую углеродную основу металлического активного компонента в виде раствора соли никеля с последующим восстановлением соли до металлического никеля при повышенной температуре, отличающийся тем, что в качестве углеродной основы используют пористую угольную матрицу с объемом микро- и мезопор 0,31 см3/г и 0,43 см3/г соответственно при развитой удельной поверхности угольной матрицы 1113 м2/г, поры которой пропитывают на весь объем матрицы раствором соли никеля - азида никеля, и проводят восстановление соли до металлического наноразмерного никеля гидразингидратом в сильнощелочной среде при pH≥12 и температуре 90-100°C.

2. Способ по п. 1, отличающийся тем, что металлический активный компонент никель получают с размером частиц 2 нм в микропорах, 3-15 нм в мезопорах и 80-150 нм на поверхности матрицы и в межпоровом объеме.

| КАТАЛИЗАТОР РАЗЛОЖЕНИЯ УГЛЕВОДОРОДОВ НА ВОДОРОД И УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2064831C1 |

| Способ приготовления углеродного катализатора-сорбента для тонкой очистки непредельных углеводородов от сернистых соединений | 1986 |

|

SU1347973A1 |

| КОМПОЗИТНЫЙ УГЛЕРОДСОДЕРЖАЩИЙ НОСИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2160631C1 |

| НАНОПОРИСТЫЙ МЕТАЛЛУГЛЕРОДНЫЙ КОМПОЗИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2200092C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| CN 101255591 A, 03.09.2008 | |||

| CN 102604593 A, 25.07.2012 | |||

| ZHIFENG JIANG et al, Modifiers-assisted formation of nickel nanoparticles and their catalytic application to p-nitrophenol reduction, CrystEngComm, 2013, v | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| СКЛАДНАЯ НИВЕЛЛИРОВОЧНАЯ РЕЙКА | 1923 |

|

SU560A1 |

Авторы

Даты

2015-12-10—Публикация

2014-05-13—Подача