Изобретение относится к области химической модификации эластомеров и может быть использовано для получения растворов хлорированных синтетических каучуков, предназначенных для получения клеев и защитных покрытий для резинотканевых изделий, таких как пневмокаркасные сооружения, конвейерные ленты, пожарные рукава и др.

Эластомерные галогенсодержащие материалы представляют большой практический интерес в качестве защитных покрытий от агрессивных внешних воздействий для изделий из резинотканевых материалов, поскольку характеризуются повышенной тепло-, озоно-, масло- и бензостойкостью, негорючестью, стойкостью к воздействию агрессивных сред, высокой прочностью и адгезионной активностью [Донцов А.А., Лозовик Г.Я., Новицкая С.П. Хлорированные полимеры. - М.: Химия, 1979. - 232 с.].

Для получения галоидированных эластомеров в промышленных масштабах наиболее часто используют так называемые «растворные» технологии, в которых газообразный галоген пропускают через раствор эластомера в органическом растворителе.

Например, известен непрерывный способ и устройство для галоидирования эластомеров, в соответствии с которыми хлорирование или бромирование бутилкаучука, растворенного в органическом растворителе, проводят в колонном насадочном аппарате, поддерживая поток эластомера в турбулентном движении [RU 2148589, С2, опубл. 10.05.2000]. Введение галоидирующего агента - хлора или брома - в раствор каучука осуществляют при атмосферном давлении и температуре выше 10°С в атмосфере инертного газа, как правило, азота. Наличие в устройстве объема, заполненного избытком газообразного галогена, требует введения в систему инертного газа в таком количестве, чтобы не допустить образования взрывоопасных концентраций смеси галоген - растворитель. Введение азота в реакционную зону приводит к тому, что процесс проходит в диффузионной области, и требуются специальные приемы эффективного поглощения из абгаза непрореагировавшего галогена.

Описан способ непрерывного получения галогенированного эластомера [RU 2003132060 А, опубл. 10.01.2005], включающий подачу предварительно разбавленного инертным газом или растворителем галогенирующего агента (хлор, бром, йод, соединения, которые выделяют хлор, бром, йод и/или их смеси) в непрерывный поток раствора эластомера, нейтрализацию галогенированного эластомера посредством нейтрализующей среды и промывку посредством промывочной среды в условиях турбулентности с явлением инверсии и с последовательным отводом избытка галогенирующего агента и отстоя промывочной и нейтрализующей сред из галогенированного эластомера. Процесс ведут при температуре не ниже 8°С. Содержание галогена в галогенированном эластомере составляет не менее 0,7%.

Согласно способа получения высокомолекулярного галогенированного каучука по заявке [RU 2012135376, опубл. 27.02.2014], в качестве галогенирующего агента используют молекулярный хлор или бром в сочетании с окислителем в концентрации 0,1 до 20 мас. % от массы каучука, растворенного в смеси алифатических углеводородов с температурой кипения в диапазоне от 45°С до 80°С при давлении 1013 гПа.

Приведенные примеры использования «растворных» технологий и большое количество других сходных известных технических решений, характеризуются рядом общих недостатков, главные из которых следующие:

- Применение в качестве галоидирующих агентов химически агрессивных соединений, требующих при работе повышенных мер безопасности и предполагающих использование дорогостоящих устойчивых в агрессивных средах материалов;

- Многостадийность и длительность процесса;

- Полученный галоидированный эластомер содержит невысокое (не более 2%) количество галогена, что отрицательно сказывается на его потребительских свойствах - адгезионной способности, устойчивости к воздействию агрессивных сред, масло- и озоностойкости.

Недостатки, связанные с использованием агрессивных галоидирующих агентов, в значительной степени преодолеваются использованием технологий, основанных на твердофазной химической галоидной модификации. Способ получения хлорсодержащего эластомера твердофазной химической галоидной модификацией [RU 2215750 С2, опубл. 10.11.2003], как наиболее близкий по химической сущности к заявляемому способу, взят в качестве прототипа. Хлорсодержащий эластомер получают взаимодействием эластомера и хлорсодержащего реагента (модификатора) в резиносмесителе при температуре 80-150°С при перемешивании в течение 10-30 мин. В качестве хлорсодержащего реагента используют хлорированный углеводород общей формулы СnН(2n+2)-хСlх, где n=10-30, х=7-24, содержащий до 70 масс. % хлора и представляющий собой полигалогенпроизводное предельного углеводорода метанового ряда. Эластомер берут в количестве 75-95 масс. ч., а хлорированный углеводород - в количестве 5-25 масс. ч. Способ позволяет ускорить процесс, сократив количество стадий, обеспечить технологическую и экологическую безопасность производства, однако ему свойственны следующие недостатки, устраняемые предлагаемым изобретением:

- Эффективное перемешивание вязкой массы эластомера требует больших энергозатрат;

- Процесс сопровождается саморазогревом реакционной массы, поэтому требуется строгий контроль процесса и применение, в случае необходимости, мер для охлаждения смесительного оборудования;

- Способ позволяет получить продукт с содержанием галоида, не превышающим 10-11%, что недостаточно для получения покрытий, стойких к внешним воздействиям, обладающих высокой адгезией, негорючестью и прочностью.

Задачей настоящего изобретения является разработка усовершенствованного способа галоидного модифицирования эластомеров, позволяющего при снижении энергоемкости процесса и упрощении оборудования получать хлорированные полимеры, в том числе с повышенным содержанием связанного хлора.

Поставленная задача решена предлагаемым способом химической модификации эластомеров в растворе хлорсодержащего углеводорода, включающим взаимодействие эластомера с хлорсодержащим реагентом, в качестве которого используют хлорсодержащий углеводород общей формулы СnН(2n+2)-хСlх, где n=10-30, х=7-24, отличающимся тем, что взаимодействие осуществляют при перемешивании при комнатной температуре в неполярном растворителе при следующем соотношении компонентов (масс. %):

Процесс происходит в жидкой фазе, суммарная концентрация раствора не превышает 21 масс. %. Низкая вязкость реакционной смеси позволяет вести процесс в обычном смесителе с перемешиванием, например в клеемешалке, что, в отличие от прототипа, не требует высоких энергозатрат, обусловленных необходимостью перемешивания вязкой массы, и при этом обеспечивает равномерное распределение модифицирующего агента и эластомера по объему. В этих условиях, в отличие от прототипа, не происходит саморазогрева реакционной смеси, процесс ведут при комнатной температуре без применения каких-либо средств охлаждения оборудования, что также упрощает и удешевляет технологию.

Как было отмечено выше, способ по прототипу и предлагаемый способ являются близкими по химической сущности, которая заключается в том, что оба способа основаны на закономерностях механохимической галоидной модификации. Однако, если в способе по прототипу галоидную модификацию инициируют силовые воздействия смесительного оборудования - резиносмесителя, вызывающие механодеструкцию эластомера, то в предлагаемом способе инициирование происходит за счет процесса механоактивации, возникающей под действием давления набухания, возникающего при взаимодействии каучука с растворителем.

Проведенные авторами ЭПР-исследования показали образование макрорадикалов в процессе набухания бутилкаучука (БК) и синтетического каучука этилен-пропилен-диенового тройного (СКЭПТ) в растворителе, что подтверждает протекание механодеструкционных процессов, инициированных давлением набухания. Известно, что механохимические процессы (механодеструкция и механоактивация) протекают с обратным температурным коэффициентом, то есть, чем ниже температура модификации, тем интенсивней протекает механохимические процессы. Возможность проведения галоидной модификации в растворе при комнатной температуре способствует повышению концентрации макрорадикалов полимера и увеличению реакционной активности полимеров в процессе галоидной модификации по изобретению. Дополнительным фактором, повышающим реакционную способность эластомеров в заявляемом способе, является возможность более равномерного, по сравнению с прототипом, распределения реагентов в процессе галоидной модификации в жидкой фазе.

Важное различие между способом по прототипу и заявляемым способом состоит в том, что более высокая реакционная активность эластомеров в условиях заявляемого способа позволяет получить линейку продуктов с более широким диапазоном содержания галогена.

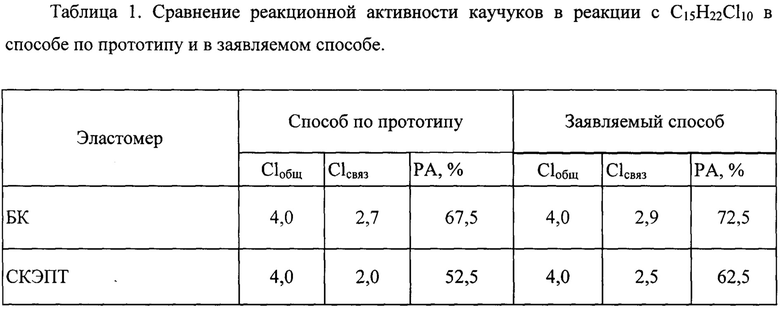

В качестве примера в таблице 1 приведены данные, показывающие на примере бутилкаучука и синтетического каучука этилен-пропилен-диенового тройного повышение реакционной активности эластомеров в реакции с хлорсодержащим углеводородом C15H22Cl10 при осуществлении заявляемого способа в сравнении со способом-прототипом. В обоих примерах количество исходного БК и СКЭПТ и хлорсодержащего модификатора одинаково, т.е. на 100 масс. % эластомера приходится 5 масс. % хлорсодержащего углеводорода. Реакционную активность (РА) оценивают как процентное соотношение между общим количеством хлора в полимере (Сlобщ.) и количеством химически связанного хлора (Сlсвяз.)

РА=Сlсвяз./Собщ.⋅100%

Способ осуществляют следующим образом.

В смесительное оборудование (клеемешалка) заливают ароматический растворитель, например, нефрас-Ар или толуол, в необходимом количестве, затем в растворитель вводят требуемое количество хлорсодержащего реагента СnН(2n+2)-хСlх, Раствор перемешивают при комнатной температуре (20-25°С) в течение нескольких минут до полного растворения хлорсодержащего реагента. Далее в полученный раствор хлорсодержащего реагента вводят необходимое количество эластомера в виде мелких гранул или крошки. Смесь перемешивают в течение 50-60 минут. Полученный продукт представляет собой раствор хлорсодержащего эластомера. Содержание связанного хлора определяют методом Шенигера [Schoniger W., "Mikrochim. Acta", 1955, №1, S. 123-29].

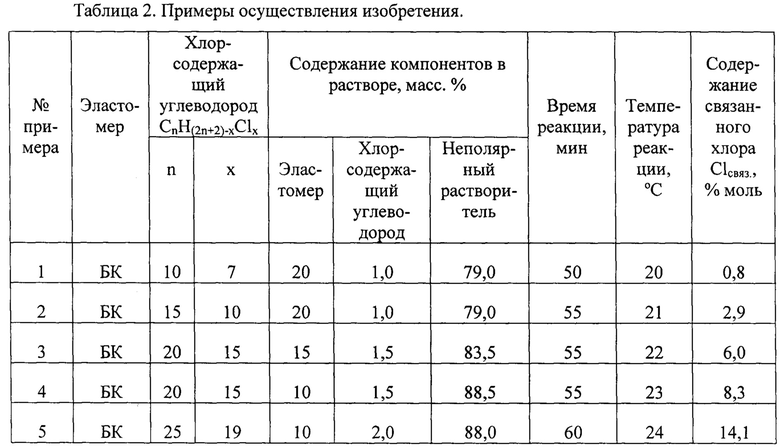

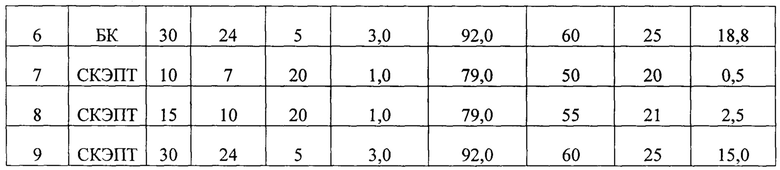

Примеры осуществления изобретения представлены в таблице 2.

Из таблицы 2 видно, что в условиях заявляемого способа можно получать эластомеры, в которых содержание хлора для бутилкаучука достигает 18,8% моль, а для СКЭПТ - 15,0% моль, в то время как способ-прототип позволяет получить БК, содержащий не более 8,0% моль, а СКЭПТ - не более 10,5% моль хлора. Таким образом, заявляемый способ позволяет при снижении энергозатрат и упрощении технологии получать хлорированные эластомеры с высоким содержанием галоида, отвечающие требованиям, предъявляемым к материалам, предназначенным для использования в качестве клеев и защитных покрытий для резинотканевых изделий.

Важно также отметить, что в отличие от способа-прототипа, согласно которому галоидированный полимер получают в твердом состоянии, заявляемый способ позволяет получить продукт в виде маловязкого раствора. Это является важным технологическим преимуществом, поскольку получаемый продукт готов для непосредственного применения в качестве основы комплексных композиционных составов - клеев и защитных покрытий для резинотканевых пневмоконструкций и других объектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСОДЕРЖАЩЕГО НАПОЛНЕННОГО ЭЛАСТОМЕРА | 2005 |

|

RU2296770C1 |

| Способ твердофазной галоидной модификации синтетических и природных каучуков в двухшнековом экструдере непрерывного действия | 2018 |

|

RU2698826C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСОДЕРЖАЩЕГО ЭЛАСТОМЕРА | 2002 |

|

RU2215750C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ ЭЛАСТОМЕРОВ | 2014 |

|

RU2597910C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОГЕНИРОВАННЫХ ПОЛИМЕРОВ | 2000 |

|

RU2217440C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ГЕРМЕТИЗИРУЮЩЕГО СЛОЯ | 2006 |

|

RU2296782C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ГАЛОИДИРОВАНИЯ ЭЛАСТОМЕРОВ | 2003 |

|

RU2255092C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2001 |

|

RU2186789C1 |

| Резиновая смесь для производства протектора шин | 2017 |

|

RU2677170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 1999 |

|

RU2177952C2 |

Изобретение относится к области химической модификации эластомеров и может быть использовано для получения растворов хлорированных синтетических каучуков, предназначенных для получения клеев и защитных покрытий для резинотехнических изделий. Способ химической модификации эластомера включает взаимодействие эластомера с хлорсодержащим реагентом, в качестве которого используют хлорсодержащий углеводород общей формулы СnН(2n+2)-хСlх, где n=10-30, х=7-24. Взаимодействие осуществляют при перемешивании в неполярном растворителе при комнатной температуре при соотношении компонентов, (масс. %): хлорсодержащий углеводород 1-3, эластомер 5-20, неполярный растворитель - остальное. Изобретение позволяет получить продукт с повышенным содержанием хлора при снижении энергозатрат и упрощении технологии и позволяет использовать его в готовом виде. 2 табл.

Способ химической модификации эластомеров в растворе хлорсодержащего углеводорода, включающий взаимодействие эластомера с хлорсодержащим реагентом, в качестве которого используют хлорсодержащий углеводород общей формулы

CnH(2n+2)-xClx, где n=10-30, x=7-24, отличающийся тем, что взаимодействие осуществляют при перемешивании в неполярном растворителе при комнатной температуре при следующем соотношении компонентов, (масс. %):

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСОДЕРЖАЩЕГО ЭЛАСТОМЕРА | 2002 |

|

RU2215750C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРБУТИЛКАУЧУКА | 1998 |

|

RU2156258C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЛОГЕНИРОВАНИЯ ЭЛАСТОМЕРОВ | 1993 |

|

RU2148589C1 |

| RU 2003132060,10.01.2005 | |||

| CN 104039876 A,10.09.2014 | |||

| WO 2016100059 A1,23.06.2016. | |||

Авторы

Даты

2018-01-16—Публикация

2017-04-26—Подача