(54) РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА УСТРОЙСТВА ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2003 |

|

RU2254933C2 |

| СПОСОБ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНОГО ПОКРЫТИЯ ПРИ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2016 |

|

RU2641427C1 |

| Распыляющая металлизационная головка | 1989 |

|

SU1787049A3 |

| Распылительная головка электродугового металлизатора | 1988 |

|

SU1699638A1 |

| Электродуговой металлизатор "Дракон" | 2018 |

|

RU2687905C1 |

| Устройство для электродуговой металлизации | 1985 |

|

SU1291216A1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

| Устройство для электродуговой металлизации | 1987 |

|

SU1565536A1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ЭЛЕКТРОДУГОВОГО МЕТАЛЛИЗАТОРА | 1992 |

|

RU2047395C1 |

| Способ двухдуговой наплавки плавящимися электродами | 2024 |

|

RU2831172C1 |

1

Изобретение относится к технике нанесения металлических покрытий методом электродуговой металлизации.

Известно устройство для металлизации изделий, содержащее две изогнутые трубки, подключенные к разным полюсам источника тока, внутри которых расположены электродные проволоки, подающиеся механизмом подачи навстречу друг другу под некоторым углом, и сопло для подачи транспортирующего газа, направленного в зону горения электрической дуги, образующейся при соприкосновении концов электродных проволок. При этом токопередача от трубок к электродным проволокам осуществляется за счет соприкосновения последних с внутренними поверхностями трубок 1.

Недостатком такого устройства является неустойчивость контакта между подаваемой проволокой и внутренней поверхностью трубки. В результате этого электрическая дуга между электродными проволоками горит нестабильно и иногда ее горение прерывается из-за плохой фиксации положения торцов проволок в пространстве. Кроме того, активные пятна электрической дуги, горящей между торцами электродных проволок, расположены на их поверхностях, обращенных друг к другу, в результате чего внешние поверхности проволок плохо проплавляются, что при работе устройства приводит к отрыву небольших кусочков нерасплавленного

5 металла и плохому качеству формируемого покрытия.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является распылительная головка уст,Q ройства для электродуговой металлизации, содержащая направляющий элемент и расположенные в нем проволочные плавящиеся электроды. Направляющий элемент выполнен в виде центральной пластины из огнеупорной керамики в пазах которой расположены проволочные плавящиеся электроды, прижимаемые к пластине медными сменными токосъемниками 2.

Недостатками этого устройства является плохое качество покрытия из-за потери

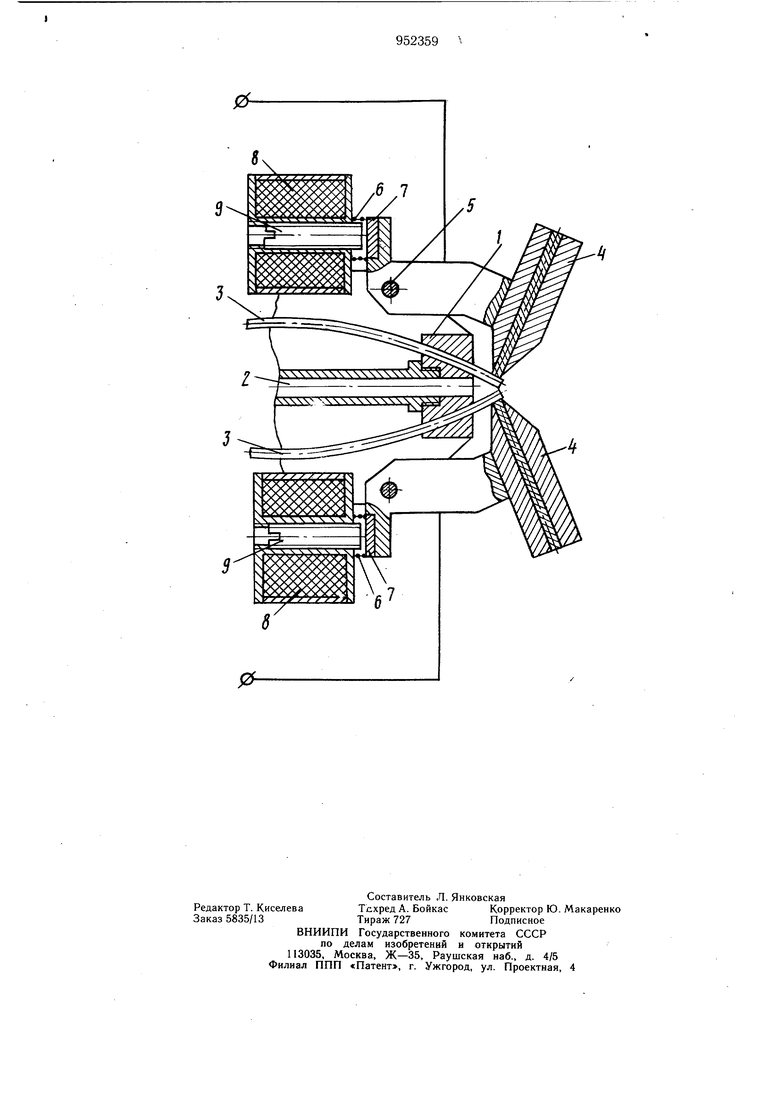

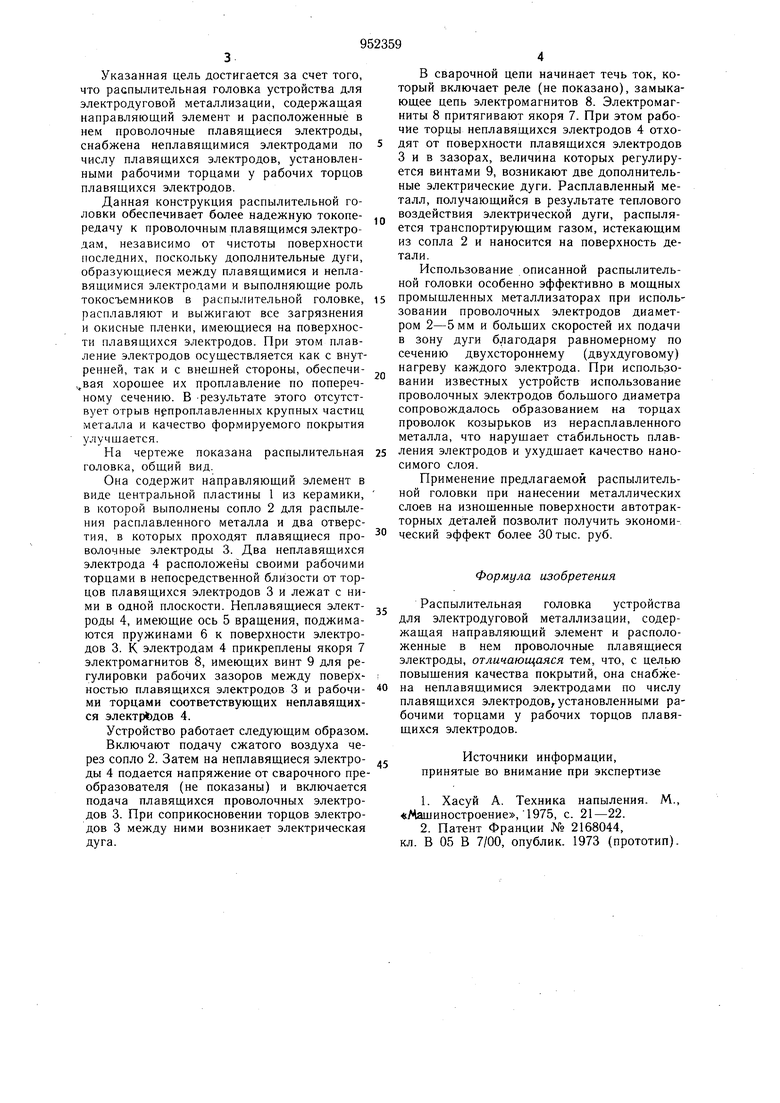

2Q контакта между токосъемником и электродом при наличии на последнем толстой окисной пленки и из-за плохого проплавления проволочных электродов с внешней стороны. Цель изобретения - повышение качества покрытий. Указанная цель достигается за счет того, что распылительная головка устройства для электродуговой металлизации, содержащая направляющий элемент и расположенные в нем проволочные плавящиеся электроды, снабжена неплавящимися электродами по числу плавящихся электродов, установленными рабочими торцами у рабочих торцов плавящихся электродов. Данная конструкция распылительной головки обеспечивает более надежную токопередачу к проволочным плавящимся электродам, независимо от чистоты поверхности последних, поскольку дополнительные дуги, образующиеся между плавящимися и неплавящимися электродами и выполняющие роль токосъемников в распылительной головке, расплавляют и выжигают все загрязнения и окисные пленки, имеющиеся на поверхности плавяпхихся электродов. При этом плавление электродов осуществляется как с внутренней, так и с внещней стороны, обеспечи.,вая хорошее их проплавление по поперечному сечению. В -результате этого отсутствует отрыв нрпроплавленных крупных частиц металла и качество формируемого покрытия улучшается. На чертеже показана распылительная головка, обший вид. Она содержит направляющий элемент в виде центральной пластины 1 из керамики, в которой выполнены сопло 2 для распыления расплавленного металла и два отверстия, в которых проходят плавящиеся проволочные электроды 3. Два неплавящихся электрода 4 расположены своими рабочими торцами в непосредственной близости от торцов плавящихся электродов 3 и лежат с ними в одной плоскости. Неплавящиеся электроды 4, имеющие ось 5 вращения, поджимаются пружинами 6 к поверхности электродов 3. К электродам 4 прикреплены якоря 7 электромагнитов 8, имеющих винт 9 для регулировки рабочих зазоров между поверхностью плавящихся электродов 3 и рабочими торцами соответствующих неплавящихся электрЬдов 4. Устройство работает следующим образом. Включают подачу сжатого воздуха через сопло 2. Затем на неплавящиеся электроды 4 подается напряжение от сварочного пре образователя (не показаны) и включается подача плавящихся проволочных электродов 3. При соприкосновении торцов электродов 3 между ними возникает электрическая дуга. В сварочной цепи начинает течь ток, который включает реле (не показано), замыкающее цепь электромагнитов 8. Электромагниты 8 притягивают якоря 7. При этом рабочие торцы неплавящихся электродов 4 отходят от поверхности плавящихся электродов 3 и в зазорах, величина которых регулируется винтами 9, возникают две дополнительные электрические дуги. Расплавленный металл, получающийся в результате теплового воздействия электрической дуги, распыляется транспортирующим газом, истекающим из сопла 2 и наносится на поверхность детали. Использование описанной распылительной головки особенно эффективно в мощных промышленных металлизаторах при использовании проволочных электродов диаметром 2-5 мм и больщих скоростей их подачи в зону дуги благодаря равномерному по сечению двухстороннему (двухдуговому) нагреву каждого электрода. При использовании известных устройств использование проволочных электродов больщого диаметра сопровождалось образованием на торцах проволок козырьков из нерасплавленного металла, что нарушает стабильность плавления электродов и ухудшает качество наносимого слоя. Применение предлагаемой распылительной головки при нанесении металлических слоев на изношенные поверхности автотракторных деталей позволит получить экономический эффект более 30 тыс. руб. Формула изобретения Распылительная головка устройства для электродуговой металлизации, содержащая направляющий элемент и расположенные в нем проволочные плавящиеся электроды, отличающаяся тем, что, с целью повышения качества покрытий, она снабжена неплавящимися электродами по числу плавящихся электродов, установленными рабочими торцами у рабочих торцов плавящихся электродов. Источники информации, принятые во внимание при экспертизе 1.Хасуй А. Техника напыления. М., «Машиностроение,1975, с. 21-22. 2.Патент Франции № 2168044, кл. В 05 В 7/00, опублик. 1973 (прототип).

Авторы

Даты

1982-08-23—Публикация

1981-03-06—Подача