Изобретение относится к области получения катализаторов, содержащих пористый носитель (активный оксид алюминия) и осажденный на нем каталитически активный металл (палладий) для низкотемпературного окисления оксида углерода, и может быть использовано в средствах индивидуальной и коллективной защиты органов дыхания человека в условиях, критических для здоровья, при длительном пребывании человека в герметизированных помещениях с возможностью постоянного увеличения концентрации оксида углерода и снижения температуры, например в объектах космической, авиационной техники, в долговременных огневых точках (ДОТах), подводных лодках.

Известен способ получения катализатора на основе оксида алюминия, содержащего один или несколько металлов платиновой группы, включающий стадии приготовления многокомпонентного носителя, пропитки твердого носителя раствором соли металла платиновой группы с последующей сушкой и прокаливанием при температуре 200-600°C (патент RU №2135279 от 30.06.1998 г., кл. BO1J 23/58, 21/00, 37/02, BO1J 53/94).

Недостатками способа являются:

- сложность получения катализатора;

- высокая энергоемкость процесса;

- низкая эффективность окисления оксида углерода в области малых значений концентраций при комнатной температуре.

Известен способ получения катализатора, содержащего пористый носитель и осажденный на нем каталитически активный металл, включающий предварительную стадию активации пористого носителя раствором сенсибилизатора, затем обработку активированного носителя раствором соли каталитически активного металла, выбранного из никеля, палладия, платины, родия, рутения, золота, серебра или их смесей, и стадию восстановления для достижения химического осаждения на нем каталитически активного металла (патент RU №2150322 от 30.04.1998 г., кл. BO1J 23/38, C01B 15/023, 15/029).

Недостатком полученного данным способом катализатора является низкая эффективность окисления оксида углерода при комнатной температуре (70%).

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ получения палладиевого катализатора на оксиде алюминия для низкотемпературного окисления водорода и оксида углерода (патент SU №1833204 от 04.02.1991 г., кл. B01J 37/02, 23/44).

Этот способ принят за прототип предлагаемого изобретения.

Указанным способом получают катализатор с содержанием палладия в количестве (2-3) мас.% на оксиде алюминия путем пропитки оксида алюминия вначале диметилформамидом и затем подкисленным щавелевой кислотой раствором соли палладия с последующими стадиями восстановления палладия до металла при нагревании, промывке и сушке.

Однако катализатор по прототипу не обеспечивает эффективность окисления оксида углерода выше 75% при концентрации порядка 20 мг/м3.

Задача предлагаемого изобретения - создать катализатор, работающий эффективно в критических условиях эксплуатации: при максимальной концентрации оксида углерода до 100 предельно допустимых концентраций (ПДК), обеспечивающий конверсию оксида углерода до 95% при возможности снижения температуры эксплуатации на несколько градусов ниже комнатной (до 16°C). ПДК оксида углерода равна 5 мг/м3, при концентрации (CO), равной 200 мг/м3, разрешается без ущерба для здоровья находиться не более 20 минут.

В сутки при дыхании человек выделяет 780 мг (CO), т.е. в замкнутом объеме 10 м3 концентрация оксида углерода за сутки будет 78 мг/м3, что в 15,6 раза превышает ПДК. Это для одного человека, находящегося в помещении 10 м3, а там может быть и несколько человек.

Условием удовлетворительного качества катализатора нами принята его эффективность при концентрации (CO)=100 ПДК=500 мг/м3 и достигаемая при этом степень конверсии оксида углерода 95-100%.

Экономическая эффективность решения поставленной задачи определялась по параметрам:

- минимальное количество внесенного палладия;

- минимальный разброс по содержанию палладия в частицах. Эксплуатационная надежность полученного катализатора при ударах, вибрации, тряске - по степени проникновения палладия вглубь зерна носителя.

Поставленная задача решается с помощью предлагаемого способа получения палладиевого катализатора на носителе оксиде алюминия для низкотемпературного окисления оксида углерода, включающего приготовление пропиточного раствора путем растворения хлористого палладия в воде, пропитку носителя одновременным погружением всех его частиц в пропиточный раствор с температурой 70-90°C, содержащий 1,5-1,75% палладия, при соотношении объема раствора и объема носителя (1,15÷1,30):1, восстановление палладия формиатом натрия, отмывку водой пропитанного носителя до отрицательной реакции на хлор-ион и последующую сушку. Перед пропиткой носитель нагревают до температуры пропиточного раствора 70-90°C.

Отличием предлагаемого способа является то, что пропитку носителя ведут одновременным погружением всех его частиц в пропиточный раствор с температурой 70-90°C, содержащий 1,5-1,75% палладия, причем соотношение объема раствора и объема носителя берут в пределах (1,15÷1,30):1. Другое отличие состоит в том, что перед пропиткой носитель нагревают до температуры пропиточного раствора 70-90°C.

Из научно-технической и патентной литературы авторам не известен предлагаемый способ получения палладиевого катализатора на носителе оксиде алюминия для низкотемпературного окисления оксида углерода при начальной концентрации оксида углерода 100 ПДК и степени конверсии не ниже 95%.

Для осуществления способа готовят пропиточный раствор путем растворения хлористого палладия в воде, пропитывают носитель одновременным погружением всех его частиц в пропиточный раствор с температурой 70-90°C, содержащий 1,5-1,75% палладия, причем соотношение объема раствора и объема носителя берут в пределах (1,15÷1,30):1, затем палладий восстанавливают формиатом натрия, отмывают водой пропитанный носитель до отрицательной реакции на хлор-ион и сушат. Перед пропиткой носитель нагревают до температуры пропиточного раствора 70-90°C.

Примеры конкретного осуществления способа.

Пример 1.

В 25 л воды вносится 600 г хлористого палладия, 100 мл соляной кислоты, и раствор нагревают до 95-100°C. В течение часа происходит полное растворение хлористого палладия с некоторым выкипанием воды. В конечный объем 23 л (концентрация палладия 1,55%), охлажденный до 90°C, высыпают 20 л носителя. Пульпа выдерживается 4 часа, затем охлаждается до 60°C, и на нее выливаются заранее приготовленные 23 л раствора, содержащего 3,5 кг формиата натрия. Восстановление ведется 1,0-1,5 часа. Полученные частицы отмываются дистиллированной водой до отрицательной реакции на хлор-ион, затем высушиваются до влажности не более 5%.

Пример 2.

Аналогичен примеру 1, кроме температуры раствора, в который высыпают носитель. Температура раствора=80°C.

Пример 3.

Аналогичен примеру 1, кроме температуры раствора, в который высыпают носитель. Температура раствора=70°C.

Пример 4.

Аналогичен примеру 1, кроме температуры раствора, в который высыпают носитель. Температура раствора=60°C.

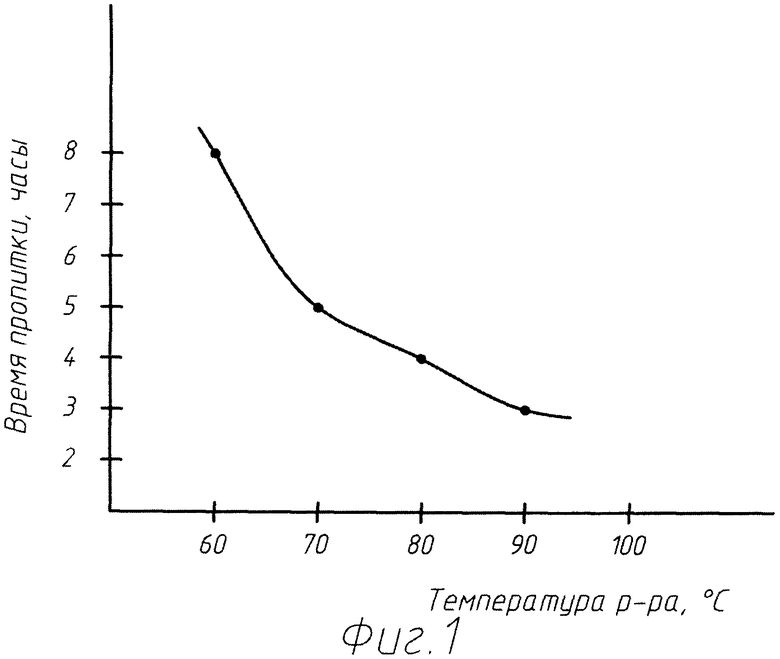

Зависимость времени пропитки от температуры раствора (примеры 1-4) представлена на фиг.1.

При выборе температуры пропиточного раствора было обнаружено, что при одновременном погружении всего носителя в раствор при температуре >90°C происходит выкипание раствора ввиду уноса жидкости с воздушными пузырями, выделяющимися из пор носителя, что нарушает соотношение заданных параметров процесса. Поэтому температура >90°C не использовалась. При температуре <70°C значительно увеличивается время пропитки (фиг.1).

Во всех следующих примерах температура пропиточного раствора удерживалась в диапазоне 85-90°C.

Пример 5. (Раствор выливается на носитель).

20 л носителя загружают в реактор. Заранее приготовленные 23 л раствора с t=90°C и содержанием палладия 1,55% (600 г хлористого палладия в растворе) в течение минуты выливают на массу носителя.

Дальнейшие режимы и операции (время пропитки, температура, количество формиата натрия, отмывка, сушка) по примеру 1.

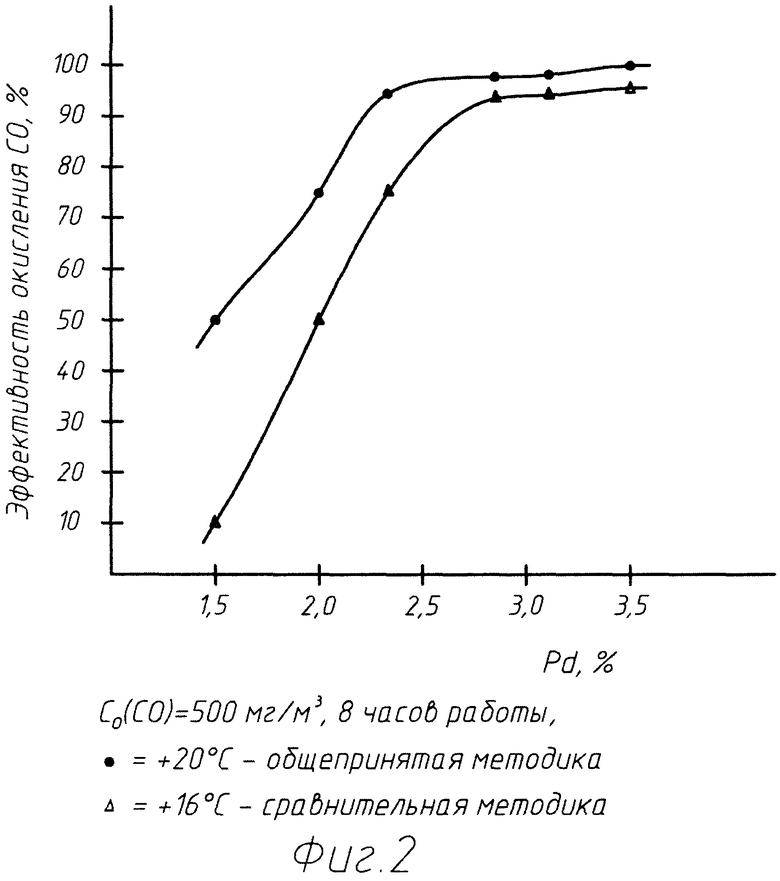

Полученные в примерах 1-5 частицы были разложены вручную на пробы по цвету частиц - от светло-серых до черных (цвет коррелирует с содержанием палладия). Были найдены частицы с содержанием палладия от 1,5% (все из примера 5) до 3,5% (в основном, из примера 1). Зависимость эффективности окисления CO при начальной концентрации и температуре +20 и +16 представлена на фиг.2.

Из графика (фиг.2) видно, что поставленная задача успешно решается при содержании палладия в продукте от 2,3% до 3,1%. При концентрации оксида углерода, равной 500 мг/м3, недопустимо снижение содержания палладия ниже 2,3%.

Вообще, чем уже диапазон между допустимым минимальным и максимальным количеством палладия в продукте, тем оптимальней предлагаемый способ получения катализатора для заданных жестких условий испытания.

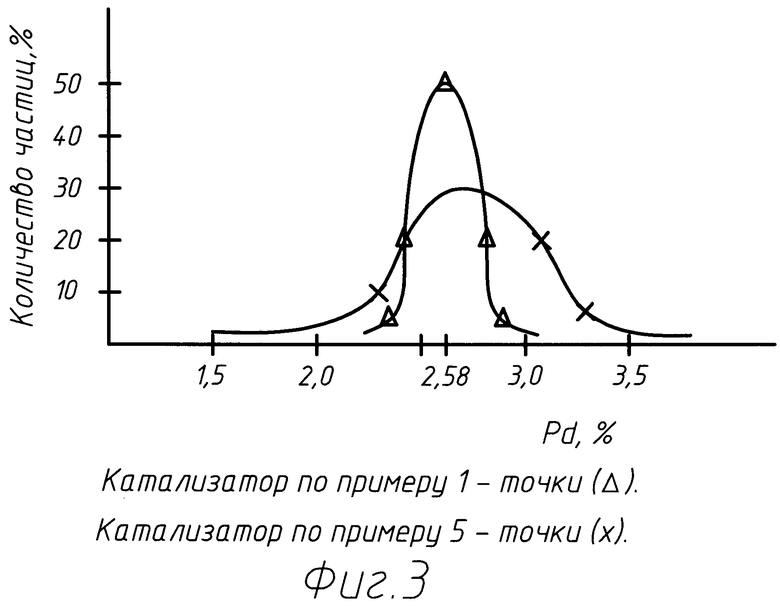

Распределение палладия по массе частиц, полученных по примеру 1 и полученных по примеру 5, показано на фиг.3.

Сравнение представленных на фиг.3 кривых показывает, что поставленной цели удовлетворяет способ по примеру 1 (частицы с содержанием Pd более 3,1% не желательны, так как они значительно дороже при практически той же эффективности окисления CO, а частицы с содержанием Pd менее 2,3% не обеспечивают заданной эффективности).

Таким образом, одновременное погружение всех частиц носителя в раствор (пример 1) значительно эффективнее, чем выливание раствора на частицы носителя (пример 5), так как при способе по примеру 5 значительное количество частиц содержит палладий в неоптимальном диапазоне (и менее 2,3%, и более 3,1%).

Пример 6.

Проверка максимальной концентрации пропиточного раствора.

В 25 л воды вносится 700 г хлористого палладия.

Остальная часть процесса - по примеру 1.

Содержание палладия в растворе 1,81% (на 23 л).

Пример 7.

Проверка минимальной концентрации пропиточного раствора.

В 25 л воды вносится 550 г хлористого палладия.

Остальная часть процесса - по примеру 1.

Содержание палладия в растворе 1,45% (на 23 л).

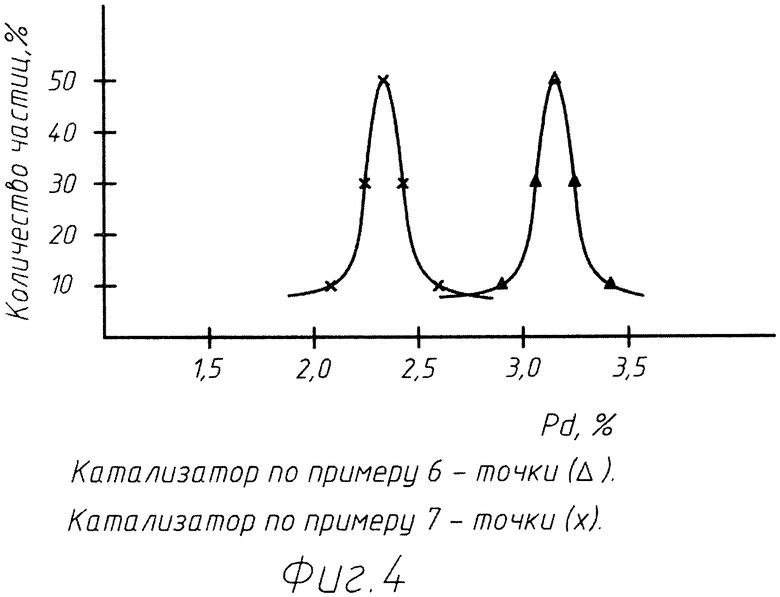

Режим по примеру 6 не годится из-за повышенных затрат палладия, режим по примеру 7 не годится из-за большого количества неэффективных частиц (содержание Pd менее 2,3%), что показано на фиг.4.

Таким образом, при концентрации палладия в растворе 1,45% и менее получаем значительное количество частиц с содержанием палладия менее 2,3%, при содержании палладия в растворе 1,81% получаем большое количество частиц с содержанием палладия более 3,1%, что удорожает катализатор, не повышая его эффективности.

Опытным путем уточнены оптимальные концентрации палладия в пропиточном растворе (от 1,5 до 1,75%), что приводит к содержанию палладия в катализаторе от 2,3% до 3,1%.

Пример 8.

Проверка эффекта от подогрева носителя.

В раствор по примеру 1 вносится 20 л носителя, предварительно нагретого до температуры раствора (90°C).

Все дальнейшие операции проводят также по примеру 1.

Из представительных проб катализаторов, полученных по примерам 1 и 8, были взяты частицы одинакового (черного) цвета диаметром 3 мм и путем мягкого истирания с поверхности доведены до размера частиц, просеиваемых через сито 2,0 мм, 1,5 мм, 1,0 мм.

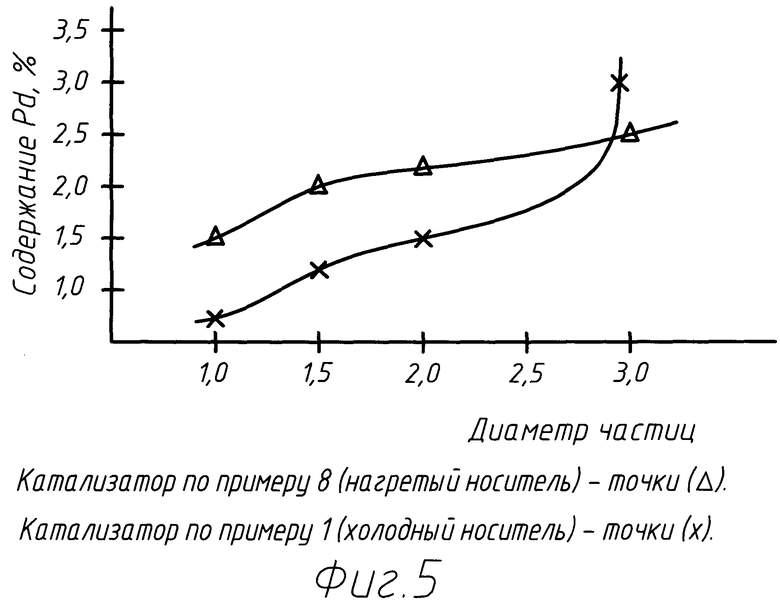

Содержание Pd в истираемых слоях - фиг.5.

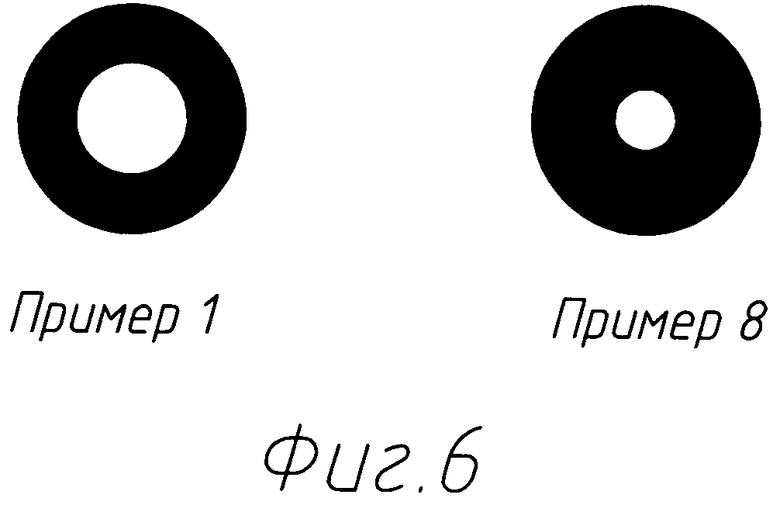

Из фиг.5 и фиг.6 видно, что при нагретом носителе проникновение Pd в зерно более глубокое, то есть опасность появления низкоэффективных частиц при жестких условиях эксплуатации (удары, вибрация) в этом случае снижается.

Чем глубже к центру частицы проникает палладий в процессе пропитки, тем ниже негативные последствия при измельчении частиц. Выбранный нами способ пропитки по предлагаемому изобретению позволяет минимизировать последствия истирания частиц при эксплуатации, радикально снижая после истирания количество дробленки, не пропитанной палладием.

В результате многочисленных экспериментов установлено, что оптимальными отношениями объема пропиточного раствора к объему носителя являются (1,15÷1,30):1. Отношения менее (1,15:1) приводят к получению некачественного неоднородного катализатора, а при отношениях более (1,30:1) катализатор получается более дорогой при несущественной разнице в эффективности по сравнению с катализатором, полученном при отношении (1,15÷1,30):1.

Известно, что основными проверочными факторами, доказывающими эффективность палладиевого катализатора, являются:

- начальная концентрация (CO) - чем выше, тем жестче требования к катализатору;

- требуемая степень конверсии (CO) - чем ближе к 100%, тем качественней катализатор;

- минимальная температура эксплуатации, при которой обеспечивается требуемая конверсия. Чем ниже температура, при которой катализатор сохраняет степень конверсии, тем он надежней.

Предлагаемый способ получения палладиевого катализатора на носителе оксиде алюминия для низкотемпературного окисления оксида углерода позволяет создавать катализаторы, полностью соответствующие всем этим факторам, а именно: эффективно работающие при максимальной концентрации оксида углерода до 100 ПДК, обеспечивающие конверсию оксида углерода до 95% даже при снижении температуры эксплуатации до 16°C и, кроме того, обладающие высокой эксплуатационной надежностью при ударах, вибрации, тряске.

Из вышеизложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на решение поставленной задачи, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения палладиевого катализатора на основе оксида алюминия | 2019 |

|

RU2712593C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА НА НОСИТЕЛЕ АКТИВНОМ ОКСИДЕ АЛЮМИНИЯ ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА | 2019 |

|

RU2729190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА НА АКТИВНОМ ОКСИДЕ АЛЮМИНИЯ ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2007 |

|

RU2339446C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЙСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА В ОТХОДЯЩИХ ГАЗАХ | 1994 |

|

RU2072260C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2009 |

|

RU2401696C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОНО- И БИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА И ПРОЦЕССЫ С УЧАСТИЕМ КИСЛОРОДА И/ИЛИ ВОДОРОДА | 2006 |

|

RU2316394C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1996 |

|

RU2102143C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЬХРОМПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ | 2013 |

|

RU2531116C1 |

| Катализаторы на основе металлов платиновой группы на носителях из оксида алюминия | 2023 |

|

RU2823764C1 |

| Катализатор жидкофазного селективного гидрирования ацетиленовых углеводородов и способ его получения | 2020 |

|

RU2738233C1 |

Изобретение относится к способу получения палладиевого катализатора на носителе - оксиде алюминия - для низкотемпературного окисления оксида углерода. Предлагаемый способ включает приготовление пропиточного раствора путем растворения хлористого палладия в воде, пропитку носителя этим раствором, восстановление палладия формиатом натрия, отмывку водой пропитанного носителя до отрицательной реакции на хлор-ион и последующую сушку. При этом для осуществления возможности окисления оксида углерода при начальной его концентрации до 100 ПДК включительно при конверсии оксида углерода не менее 95% в течение не менее 8 ч пропитку носителя ведут одновременным погружением всех его частиц в пропиточный раствор с температурой 70-90°C. Данный раствор содержит 1,5-1,75% палладия, причем отношение объема раствора к объему носителя берут в пределах (1,15÷1,30):1. Данный способ позволяет получить катализатор, эффективно работающий в критических условиях эксплуатации. 1 з.п. ф-лы, 6 ил., 8 пр.

1. Способ получения палладиевого катализатора на носителе - оксиде алюминия - для низкотемпературного окисления оксида углерода, включающий приготовление пропиточного раствора путем растворения хлористого палладия в воде, пропитку носителя этим раствором, восстановление палладия формиатом натрия, отмывку водой пропитанного носителя до отрицательной реакции на хлор-ион и последующую сушку, отличающийся тем, что для осуществления возможности окисления оксида углерода при начальной его концентрации до 100 ПДК включительно при конверсии оксида углерода не менее 95% в течение не менее 8 ч пропитку носителя ведут одновременным погружением всех его частиц в пропиточный раствор с температурой 70-90°C, содержащий 1,5-1,75% палладия, причем отношение объема раствора к объему носителя берут в пределах (1,15÷1,30):1.

2. Способ по п.1, отличающийся тем, что перед пропиткой носитель нагревают до температуры пропиточного раствора (70-90°C).

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА НА АКТИВНОМ ОКСИДЕ АЛЮМИНИЯ ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2007 |

|

RU2339446C1 |

| SU 1833204 A3, 07.08.1993 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2014-10-27—Публикация

2013-07-02—Подача