(54) ЭЛЕКТРОДУГОВОЙ РАСПЫЛИТЕЛЬ Изобретение относится к технике нанесения металлических покрытий преимущественно на внутренние поверхности изделий. Известен электрометаллизатор, содержащий направляющую трубку для подачи расплавляемой электродной проволоки, воздухоподводящую трубку с «боковым соплом и вольфрамовый электрод jjl. Распыление металла достигается струей сжатого воздуха, направленного перпендикулярно к оси электрода и выходящего из бокового сопла. Это устройство имеет небольшие поперечные размеры, при металлизации продольная ось металлизатора и отверстия изделия совпадают или параллельны, что позволяет напылять внутренние цилиндрические поверхности небольщого диаметра. Но при этом мала производительность и нет возможности напылять двумя проволоками различного химического состава одновременно. Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является электродуговой распылитель, содержащий фильеры для подачи электродных проволок, щтуцер подачи сжатого воздуха, токосъемные и прижимные пластины, центральное воздушное сопло и соединенную со штуцером подачи сжатого воздуха трубку с боковым соплом на ее изогнутом выходном конце(2. Электродуговой распылитель предназначен для нанесения металлических покрытий на внутренние цилиндрические поверкности изделий. При изменении кривизны электродных проволок происходит смещение дуги в зону малых скоростей воздушного потока вследствие чего расплавленный металл плохо дробится и покрытие получается пористым. Целью изобретения является повышение качества покрытий за счет саморегулирования положения .бокового сопла относительно центра горения электрической дуги, смещающегося в продольном и радиальном направлениях при изменении кривизны электродных проволок. Указанная цель достигается тем, что электродуговой распылитель, содержащий фильеры для подачи электродных проволок, щтуцер подачи сжатого воздуха, токосъемные и прижимные пластины, центральное воздушное сопло и соединенную со штуцером подачи сжатого воздуха трубку с боковым соплом на ее изогнутом выходном конце, снабжен плавающими коромыслами, взаимодействующими с электродными проволоками, и установленным на трубке с боковым соплом подпружиненным поводком с роликом, контактирующим с плавающими коромыслами, причем трубка выполнена телескопической и шарнирно закреплена на штуцере подачи сжатого воздуха.

Плавающие коромысла выполнены с клиновидными скосами, образующими между собой угол раскрытия, в котором расположен ролик подпружиненного поводка.

На концах плавающих коромысел закреплены износостойкие вставки, контактирующие с электродными проволоками.

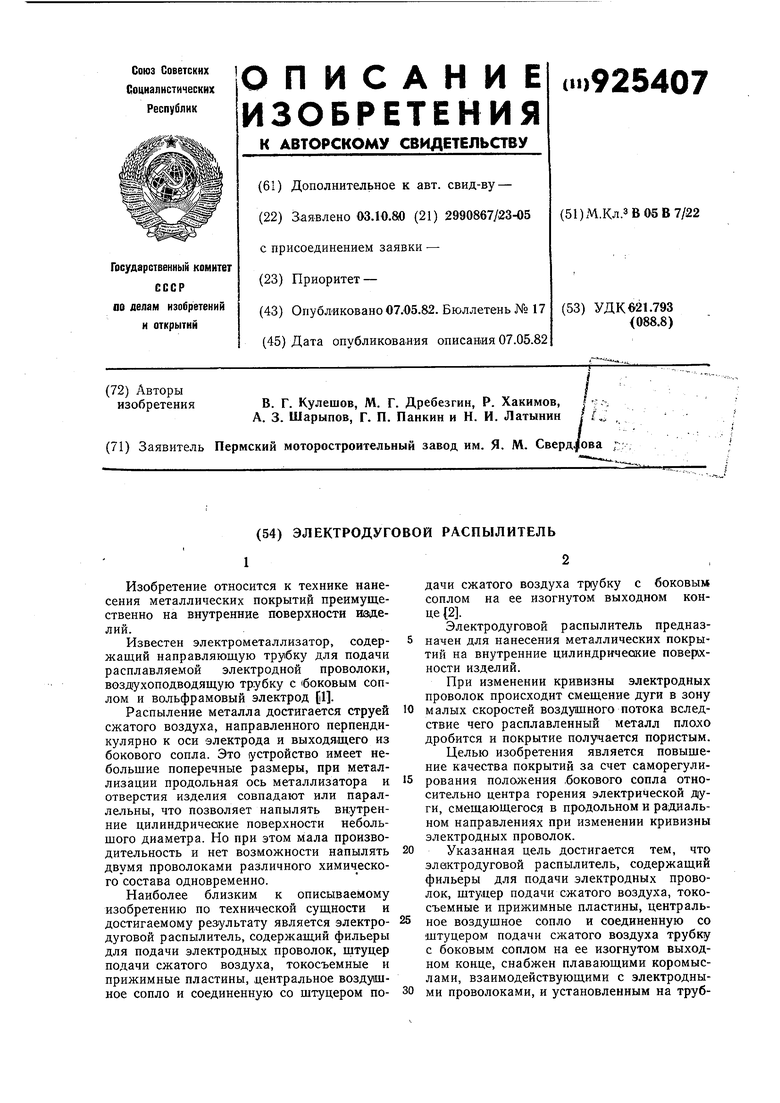

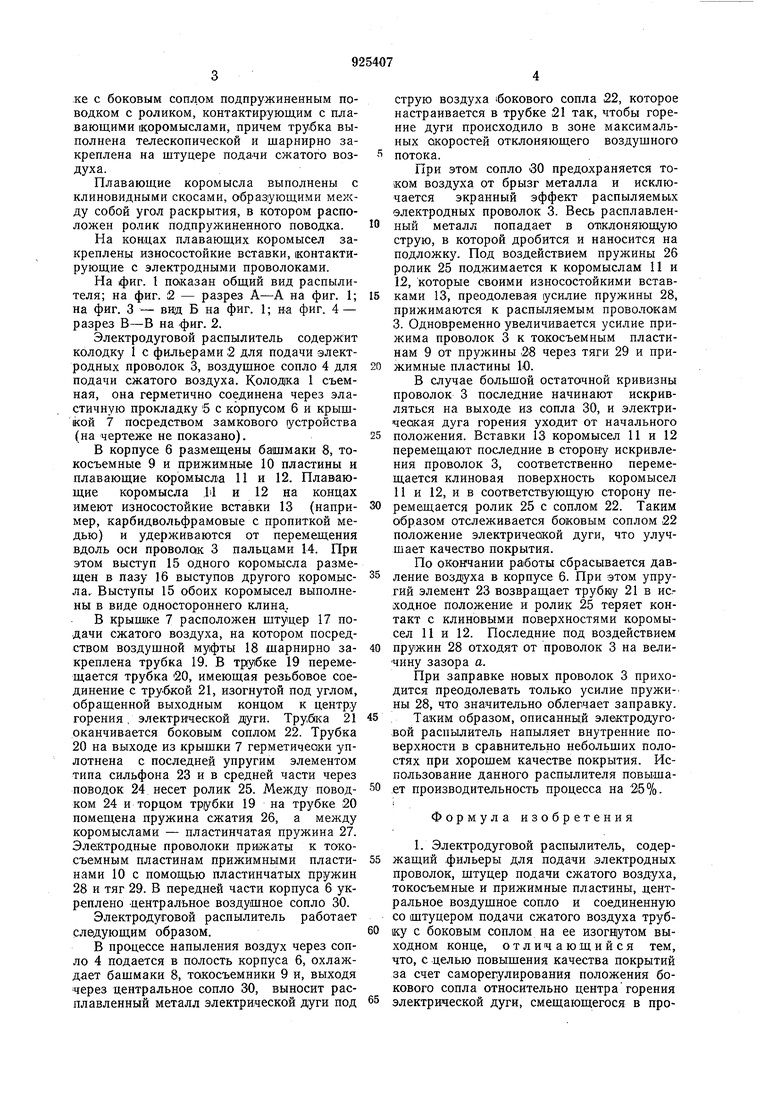

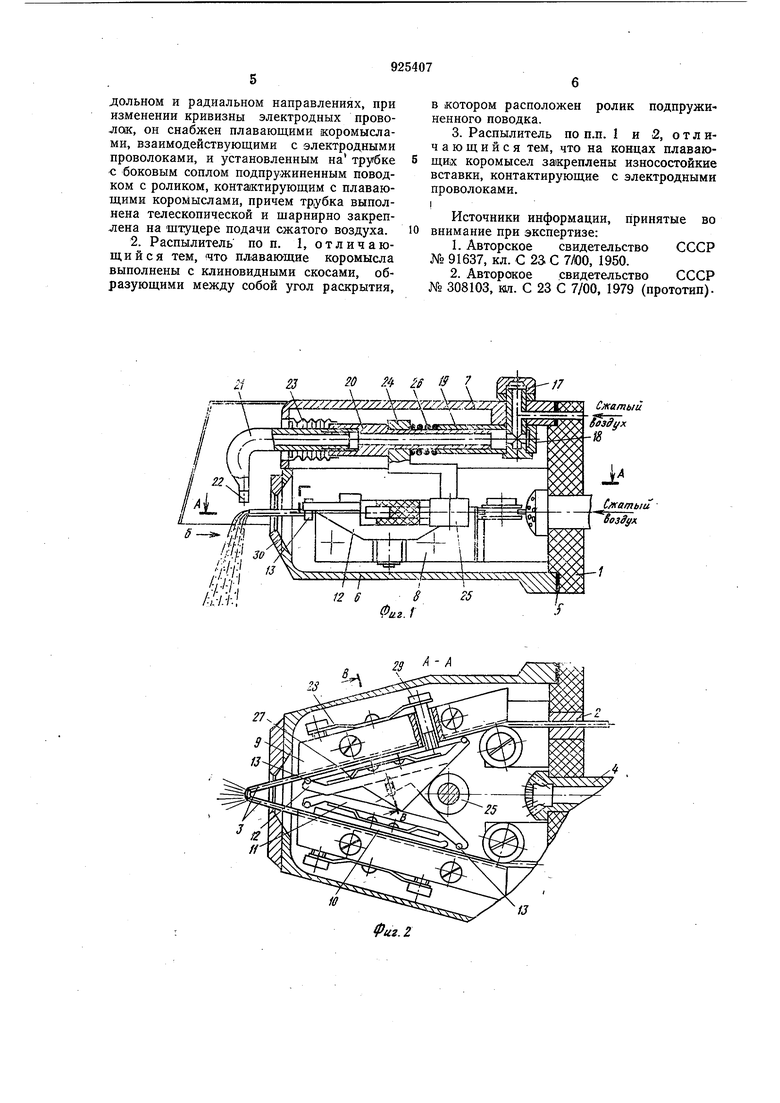

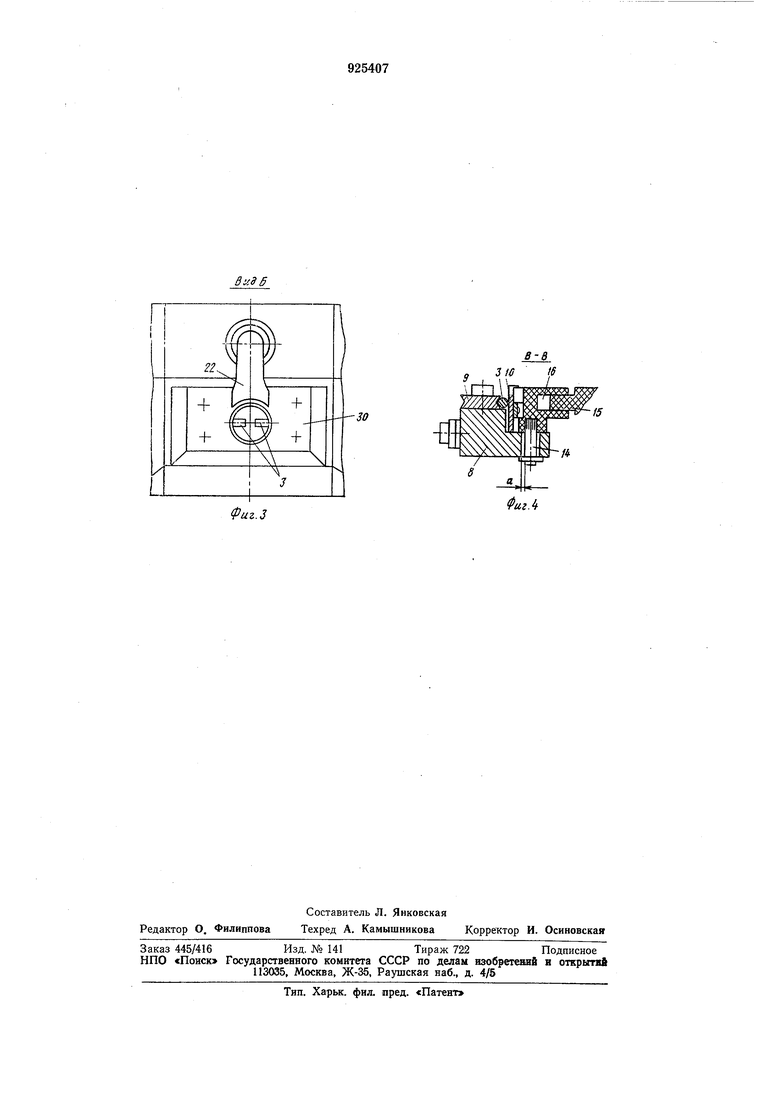

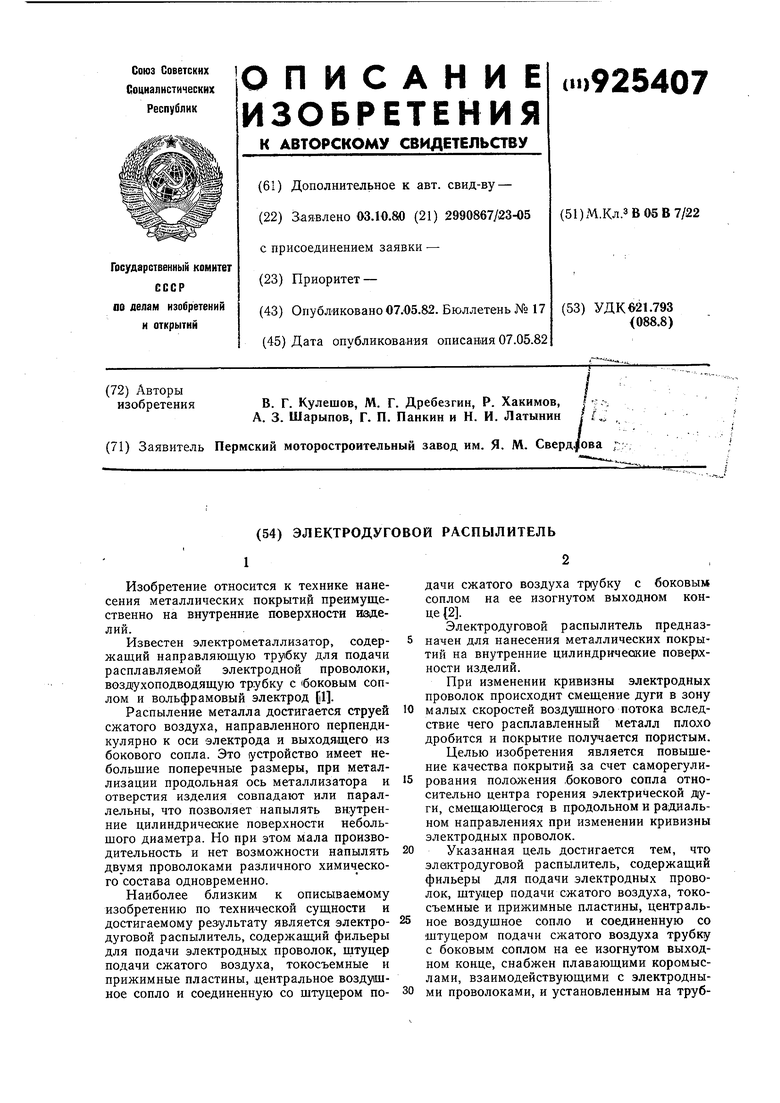

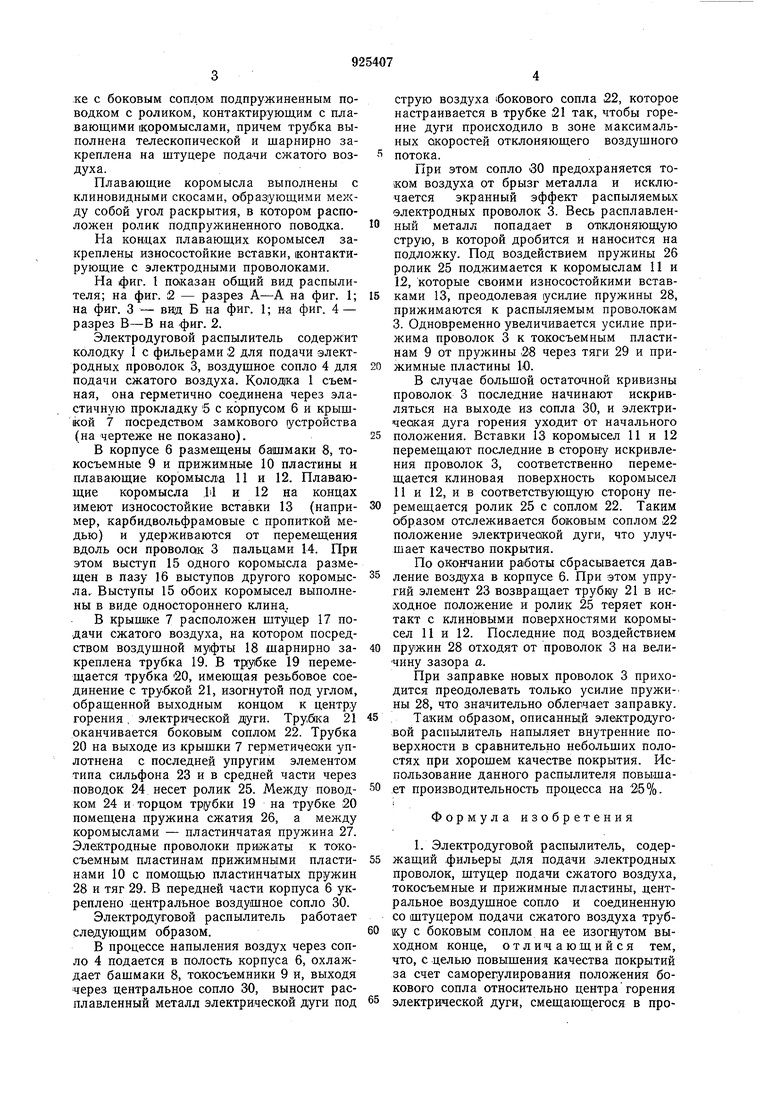

На фиг. 1 пожазан общий вид распылителя; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2.

Электродуговой распылитель содержит колодку 1 с фильерами ;2 для подачи электродных проволок 3, воздущное сопло 4 для подачи сжатого воздуха. Колодка 1 съемная, она герметично соединена через эластичную прокладку б с корпусом 6 и крыщкой 7 посредством замкового (устройства (на чертеже не показано).

В корпусе 6 размещены башмаки 8, токосъемные 9 и прижимные 10 пластины и плавающие коромысла И и 12. Плавающие коромысла .М и 12 на концах имеют износостойкие вставки 13 (например, карбидвольфрамовые с пропиткой медью) и удерживаются от перемещения вдоль оси проволок 3 пальцами 14. При этом выступ 15 одного коромысла размещен в пазу 16 выступов другого коромысла. Выступы 15 обоих коромысел выполнены в виде одностороннего клина.

В крышке. 7 расположен щтуцер 17 подачи сжатого воздуха, на котором посредством воздушной муфты 18 щарнирно закреплена трубка 19. В тр(у|бке 19 перемещается трубка 20, имеющая резьбовое соединение с трубкой 21, изогнутой под углом, обращенной выходным концом к центру горения, электрической дуги. Трубка 21 оканчивается боковым соплом 22. Трубка 20 на выходе из крышки 7 герметически уплотнена с последней упругим элементом типа сильфона 23 и в средней части через поводок 24 несет ролик 25. Между поводком 24 и торцом трубки 19 на трубке 20 помещена пружина сжатия 26, а между коромыслами - пластинчатая пружина 27. Электродные проволоки прижаты к токосъемным пластинам прижимными пластинами 10 с помощью пластинчатых пружин 28 и тяг 29. В передней части корпуса 6 укреплено дентральное воздушное сопло 30.

Электродуговой распылитель работает следующим образом.

В процессе напыления воздух через сопло 4 подается в полость корпуса 6, охлаждает башмаки 8, токосъемники 9 и, выходя через центральное сопло 30, выносит расплавленный металл электрической дуги под

струю воздуха бокового сопла 22, которое настраивается в трубке 21 так, чтобы горение дуги происходило в зоне максимальных скоростей отклоняющего воздушного потока.

При этом сопло 30 предохраняется током воздуха от брызг металла и исключается экранный эффект распыляемых электродных проволок 3. Весь расплавленный металл попадает в отклоняющую струю, в которой дробится и наносится на подложку. Под воздействием пружины 26 ролик 25 поджимается к коромыслам 11 и 12, которые своими износостойкими вставками 13, преодолевая усилие пружины 28, прижимаются к распыляемым проволокам 3. Одновременно увеличивается усилие прижима проволок 3 к токосъемным пластинам 9 от пружины i28 через тяги 29 и прижимные пластины Ю.

В случае большой остаточной кривизны проволок 3 последние начинают искривляться на выходе из сопла 30, и электрическая дуга горения уходит от начального

положения. Вставки 13 коромысел 11 и 12 перемещают последние в сторону искривления проволок 3, соответственно перемещается клиновая поверхность коромысел 11 и 12, и в соответствующую сторону перемещается ролик 25 с соплом 22. Таким образом отслеживается боковым соплом 22 положение электрической дуги, что улучшает качество покрытия.

По окон чании работы сбрасывается давление воздуха в корпусе 6. При этом упругий элемент 23 возвращает трубку 21 в исходное положение и ролик 25 теряет контакт с клиновыми поверхностями коромысел И и 12. Последние под воздействием

пружин 28 отходят от проволок 3 на величину зазора а.

При заправке новых проволок 3 приходится преодолевать только усилие пружины 28, что значительно облегчает заправку.

Таким образом, описанны.й электродуговой распылитель напыляет внутренние поверхности в сравнительно небольших полостях при хорошем качестве покрытия. Использование данного распылителя повышает производительность процесса на 25%.

Формула изобретения

1. Электродуговой распылитель, содержащий фильеры для подачи электродных проволок, щтуцер подачи сжатого воздуха, токосъемные и прижимные пластины, центральное воздушное сопло и соединенную со штуцером подачи сжатого воздуха труб1ку с боковым соплом на ее изогнутом выходном конце, отличающийся тем, что, с целью повышения качества покрытий за счет саморегулирования положения бокового сопла относительно центра горения электрической дуги, смещающегося в продольном и радиальном направлениях, прн изменении кривизны электродных проволок, он снабжен плавающими коромыслами, взаимодействующими с электродными проволоками, и установленным на трубке с боковым соплом подпружиненным поводком с роликом, конта1ктирующим с плавающими коромыслами, причем трубка выполнена телескопической и шарнирно закреплена на штуцере подачи сжатого воздуха. 2. Распылитель по п. 1, отличающийся тем, ЧТО плаваЮЩие коромысла выполнены с клиновидными скосами, образующими между собой угол раскрытия.

в котором расположен ролик подпружиненного поводка.

3. Распылитель по п.п. I и 2, о т л ичающийся тем, что на концах плавающи|Х коромысел закреплены износостойкие вставки, контактирующие с электродными проволоками.

Источники информации,

принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 91637, кл. С 23 С ТУОО, 1950.

2.Авторское свидетельство СССР № 308103, К1Л. С 23 С 7/00, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ | 1990 |

|

RU2014905C1 |

| Электродуговой распылитель | 1988 |

|

SU1565537A1 |

| Распылительная головка электродугового металлизационного аппарата | 1972 |

|

SU481324A1 |

| Распылительная головка электродугового металлизатора | 1989 |

|

SU1699641A1 |

| Устройство для электродуговой металлизации | 1988 |

|

SU1565535A1 |

| Электродуговой металлизатор | 1978 |

|

SU753481A1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2003 |

|

RU2254933C2 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| ЭЛЕКТРОДУГОВОЙ РАСПЫЛИТЕЛЬ МЕТАЛЛА | 1990 |

|

RU2032480C1 |

| Распылительная головка электродугового металлизатора | 1989 |

|

SU1706712A1 |

1Щзо /:W

2S

10

А- А

/J

Фиг.2 12 , 20 Л 2S № 7 Сжатый ч К Ч jk У ЧУХ . ГФиг. 2

в-в

310

Фиг Л

Авторы

Даты

1982-05-07—Публикация

1980-10-03—Подача