Предлагаемое изобретение относится к оптике, а именно к оптическим элементам типа дифракционных решеток, и предназначено для их производства.

Известен способ изготовления так называемых голограммных дифракционных решеток [1], который состоит в формировании периодической рельефной микроструктуры в слое светочувствительной композиции оптическим методом с применением химической обработки и последующей вакуумной металлизации.

Форма профиля штрихов таких дифракционных решеток отличается от требуемого треугольного и близка к синусоидальному. Преимущество указанного способа состоит в более низких по сравнению с нарезными дифракционными решетками значениями уровня рассеянного излучения.

Недостаток этого типа дифракционных решеток заключается в более низких по сравнению с голограммными дифракционными решетками значениях дифракционной эффективности и ограниченных возможностях по управлению максимумом спектральной характеристики.

Указанный недостаток частично компенсируется известным способом [2], суть которого состоит в направленной ионной обработке в вакууме, благодаря чему удается приблизить синусоидальный профиль штрихов голограммной дифракционной к треугольному.

Наиболее близким техническим решением к заявляемому изобретению является известный классический способ изготовления так называемых нарезных дифракционных решеток [3], заключающийся в формировании поверхностного треугольного микропрофиля штрихов алмазным резцом на специальной делительной машине в слое металла (чаще всего алюминия), напыленного в вакууме на стеклянную подложку. Способ позволяет изготавливать широкую номенклатуру дифракционных решеток с высокой дифракционной эффективностью с пространственной частотой до 2400 штрихов на миллиметр и с различным углом наклона рабочей грани (так называемый угол «блеска»), определяющим максимум спектральной характеристики.

Принципиальным недостатком способа является отличие формы реализуемого микропрофиля от теоретического треугольного за счет неизбежного образования так называемого «навала» на нерабочей грани штриха, являющегося причиной паразитного рассеянного излучения и снижения дифракционной эффективности, ухудшающих характеристики спектральных приборов.

Основной задачей, на решение которой направлено изобретение, является повышение дифракционной эффективности и снижение уровня паразитного рассеянного света.

Для решения поставленной задачи предложен способ изготовления дифракционной решетки, который, как и прототип, включает вакуумное нанесение алюминиевого покрытия и формирование штрихов треугольного микропрофиля алмазным резцом делительной машины.

В отличие от прототипа дифракционную решетку помещают в вакуумную камеру для ионно-лучевого травления, при котором производят коррекцию треугольного микропрофиля штрихов путем удаления «навала» на нерабочей грани штриха путем направленного воздействия ионного потока инертного газа на поверхностный микропрофиль.

Сущность предлагаемого способа изготовления дифракционной решетки заключается в том, что осуществление ионно-лучевого травления при изготовлении нарезных дифракционных решеток в мировой практике применено впервые.

Благодаря осуществления ионно-лучевого травления, при котором производят коррекцию треугольного микропрофиля штрихов путем удаления «навала» на нерабочей грани штриха путем направленного воздействия ионного потока инертного газа на поверхностный микропрофиль, достигается существенное улучшение оптических характеристик дифракционных решеток.

Измеренные характеристики дифракционных решеток оказались рекордными и максимально приближенными к теоретическим значениям.

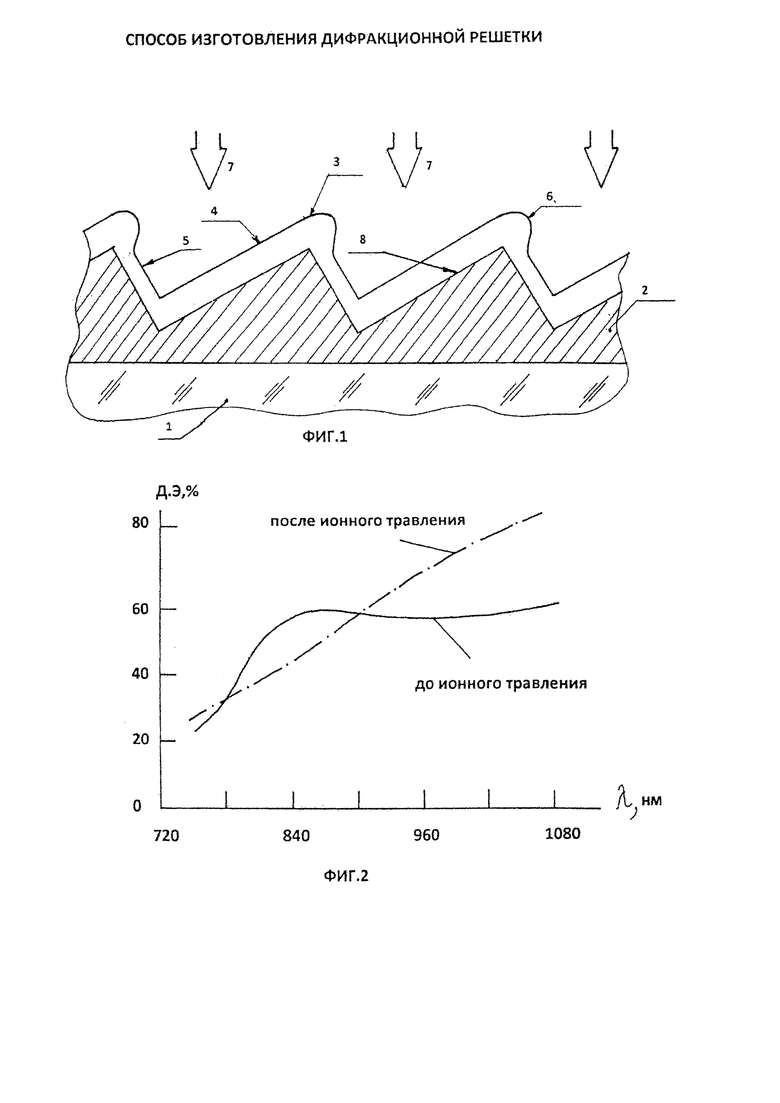

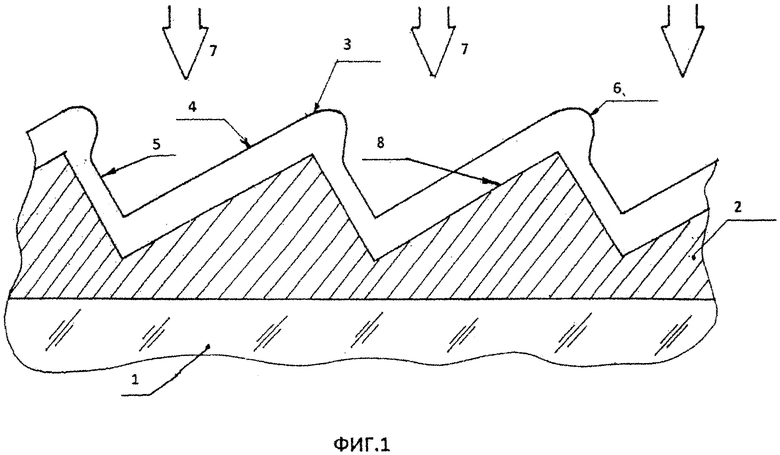

Предлагаемый способ изготовления дифракционной решетки поясняется чертежами, где на фиг. 1 показан механизм воздействия ионного потока на профиль решетки, на фиг. 2 представлена дифракционная эффективность до и после ионной обработки.

Предлагаемый способ изготовления дифракционной решетки состоит в следующем.

На стеклянную подложку 1 в вакууме наносят слой металла 2 (например, алюминия), затем с помощью делительной машины алмазным резцом формируют микропрофиль 3, состоящий из штрихов необходимой частоты с требуемым углом наклона рабочей грани 4.

При этом на нерабочей грани 5 образуется «навал» 6. После чего для коррекции микропрофиля 3 дифракционную решетку помещают в вакуумную камеру, где поверхностный микропрофиль подвергают направленному воздействию ионного потока 7 инертного газа (например, аргона), в результате чего микропрофиль 3 штрихов приобретает вид, соответствующий требуемому теоретическому треугольному 8. При этом повышается дифракционная эффективность и снижается уровень паразитного мешающего излучения.

На фиг. 2 представлены результаты измерений в перпендикулярной поляризации дифракционной эффективности дифракционной решетки с N=1000 штр/мм до и после ионно-лучевого травления.

Предлагаемый способ позволяет существенно улучшить оптические характеристики дифракционных решеток путем ликвидации недостатков, присущих данному типу, сохранив при этом все известные преимущества.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Ю.Н. Денисюк и дифракционные решетки - htt://3d-holography.ru/yu.n.denisyuk_i_difrakci.

2. WO №2008081555, МПК: G02В 005/18, G02В 005/32, опубл. 10.07.2008.

3. Ф.М. Герасимов «Современные дифракционные решетки», журнал «Оптико-механическая промышленность», 1965, №10, с. 33-49 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ ПИЛООБРАЗНОГО ТИПА | 2024 |

|

RU2841334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННЫХ РЕШЕТОК | 2016 |

|

RU2643220C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННЫХ РЕШЕТОК | 2016 |

|

RU2642139C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ НАРЕЗАНИЯ ШТРИХОВ ДИФРАКЦИОННЫХ РЕШЕТОК АЛМАЗНЫМ РЕЗЦОМ | 1990 |

|

RU2031869C1 |

| Способ изготовления дифракционных решеток для вакуумной ультрафиолетовой области спектра | 1989 |

|

SU1631493A1 |

| Способ изготовления прозрачных амплитудных дифракционных решеток | 1979 |

|

SU924650A1 |

| Способ изготовления низкочастотных амплитудных решеток и алмазный резец для нарезания низкочастотных амплитудных решеток | 1991 |

|

SU1791787A1 |

| Способ изготовления пропускающей измерительной фазовой диффракционной решетки | 1982 |

|

SU1045201A1 |

| Режущее устройство делительной машины для нарезания дифракционных решеток | 1981 |

|

SU1010027A1 |

| Способ изготовления дифракционных решеток-матриц для копирования реплик | 1980 |

|

SU943625A2 |

Способ изготовления дифракционной решетки включает в себя вакуумное нанесение алюминиевого покрытия и формирование штрихов треугольного микропрофиля алмазным резцом делительной машины. Дополнительно дифракционную решетку помещают в вакуумную камеру для ионно-лучевого травления, при котором производят коррекцию треугольного микропрофиля штрихов путем удаления «навала» на нерабочей грани штриха путем направленного воздействия ионного потока инертного газа на поверхностный микропрофиль. Технический результат: повышение дифракционной эффективности и снижение уровня паразитного рассеянного света. 2 ил.

Способ изготовления дифракционной решетки, включающий вакуумное нанесение алюминиевого покрытия и формирование штрихов треугольного микропрофиля алмазным резцом делительной машины, отличающийся тем, что дифракционную решетку помещают в вакуумную камеру для ионно-лучевого травления, при котором производят коррекцию треугольного микропрофиля штрихов путем удаления «навала» на нерабочей грани штриха путем направленного воздействия ионного потока инертного газа на поверхностный микропрофиль.

| Способ изготовления пропускающей измерительной фазовой диффракционной решетки | 1982 |

|

SU1045201A1 |

| Способ изготовления дифракционных решеток | 1990 |

|

SU1781658A1 |

| JP H 10133008 A 22.05.1998 | |||

| US 7697395 B2 13.04.2010. | |||

Авторы

Даты

2017-04-03—Публикация

2015-11-30—Подача