Изобретение относится к оптическому приборостроению, в частности, к технологии изготовления матриц дифракционных решеток-эшелле, которые применяют в ультрафиолетовой, видимой и ближней инфракрасной областях спектра в высоких порядках, как правило, в приборах со скрещенной дисперсией.

Известен способ изготовления дифракционных решеток, по которому на полированную подложку из оптического стекла наносят слой пластичного материала и формируют в нем штрихи с помощью алмазного резца на делительной машине с системой интерференционного управления (Герасимов Ф.М., Яковлев Э.А. Дифракционные решетки // Современные тенденции в технике спектроскопии. - Новосибирск, «Наука», 1982, с. 68-71, с. 76-81).

В результате получают оригинальную решетку-матрицу, которую используют для получения реплик дифракционных решеток. При таком способе изготовления нарезных дифракционных решеток заданная геометрия профиля штрихов определяется в основном формой используемого для этого алмазного резца, а также пластичными свойствами материала, в котором формируют штрихи.

Основным недостатком известного способа является низкая дифракционная эффективность реплик дифракционных решеток, получаемых с матрицы решетки-эшелле, в спектральном диапазоне коротких длин волн, обусловленная тем, что угол «блеска», который определяет область максимальной дифракционной эффективности решетки, равен 63,5° при частоте штрихов типовых решеток-эшелле 300, 75 и 37,5 штр./мм (Герасимов Ф.М., Яковлев Э.А. Дифракционные решетки // Современные тенденции в технике спектроскопии. - Новосибирск, «Наука», 1982, с. 29).

Кроме того, в процессе формирования штрихов алмазным резцом неизбежно возникает «навал» над нерабочей гранью штриха, являющийся причиной паразитного рассеянного излучения.

Для повышения дифракционной эффективности в указанном диапазоне нарезных дифракционных решеток необходимо увеличивать угол «блеска».

Однако практический максимальный угол заточки алмазного резца правильной геометрии (угол наклона его рабочей грани примерно равен углу «блеска» решетки) не превышает 70°. Увеличение этого угла является очень сложной, трудоемкой и не всегда выполнимой задачей. Кроме того, форма профиля штрихов не является идеально треугольной.

Известен также способ изготовления дифракционных решеток, в частности матрицы дифракционных решеток-эшелле, по которому на полированную подложку из оптического стекла наносят слой пластичного материала, формируют в нем с помощью алмазного резца штрихи заданного профиля и производят удаление слоя пластичного материала, корректируя при этом профиль штрихов посредством ионно-лучевого травления под углом к поверхности подложки (Гужов В.Ю. Ионно-лучевая технология травления в производстве оптических элементов // Оптический журнал, т. 69, №9, 2002 г., с. 99).

В данном способе изготовления дифракционных решеток коррекцию профиля штрихов осуществляют посредством ионно-лучевого травления «навала» над нерабочей гранью штриха, являющегося причиной паразитного рассеянного излучения.

Основным недостатком данного способа является невозможность изменения геометрии профиля штрихов, а именно приближение профиля штрихов к идеальному треугольному.

Прототипом является способ изготовления дифракционных решеток, включающий нанесение на подложку слоя материала, формирование в нем штрихов и удаление слоя материала посредством реактивного ионно-лучевого травления, причем сформированные в слое материала штрихи используют в качестве технологических штрихов, которые полностью удаляют вместе с оставшейся толщиной слоя материала, реактивное ионно-лучевое травление осуществляют под углом 90° к поверхности подложки, выполняя при этом в подложке формирование штрихов с заданным углом «блеска» и с заданным периодом решетки, а в качестве материала технологических штрихов используют материал, скорость травления которого ниже скорости травления материала подложки (патент Японии JP Н 047504 А, опубл. 10.01.1992).

Основным недостатком прототипа является невозможность получения требуемой геометрии профиля штрихов с углами «блеска» в пределах 80°-87° при заданных периоде решетки и материале подложки из-за отсутствия комплекса взаимно связанных технологических параметров и режимов осуществления процесса изготовления дифракционных решеток высокого разрешения, в частности решеток-эшелле с указанными углами «блеска», что обуславливает низкое качество изготовления дифракционных решеток.

Задачей изобретения является разработка способа изготовления дифракционных решеток, в котором устранены основные недостатки аналогов и прототипа.

Техническим результатом изобретения является повышение качества изготовления дифракционных решеток за счет обеспечения возможности получения профиля штрихов, приближенного к идеальному треугольному, с углами «блеска» в пределах 80°-87°.

Технический результат достигается тем, что в способе изготовления дифракционных решеток, включающем нанесение на подложку слоя материала, формирование в нем штрихов и удаление слоя материала посредством реактивного ионно-лучевого травления, причем сформированные в слое материала штрихи используют в качестве технологических штрихов, которые полностью удаляют вместе с оставшейся толщиной слоя материала, реактивное ионно-лучевое травление осуществляют под углом 90° к поверхности подложки, выполняя при этом в подложке формирование штрихов с заданным углом «блеска» и с заданным периодом решетки, а в качестве материала технологических штрихов используют материал, скорость травления которого ниже скорости травления материала подложки, согласно настоящему изобретению на подложку, выполненную из полированного оптического стекла, наносят слой пластичного материала толщиной, равной 0,017-0,053 от заданного периода решетки, при этом технологические штрихи формируют в виде трапецеидального профиля высотой, равной 0,014-0,044 от заданного периода решетки, и углом наклона крутой грани к поверхности подложки, равным 65°-70°, а соотношение скоростей травления технологических штрихов и подложки выбирают в пределах от 0,14 до 0,38.

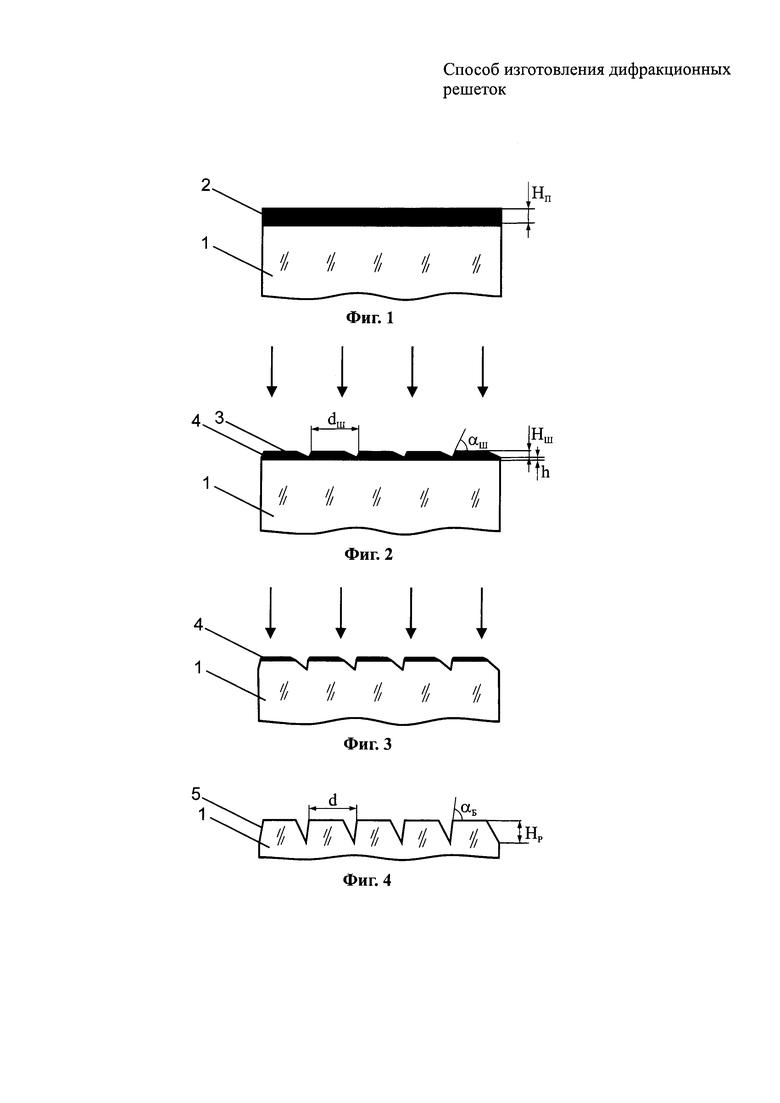

Сущность изобретения поясняется чертежами, на которых схематично показаны этапы технологического процесса изготовления дифракционной решетки.

На фиг. 1 - заготовка дифракционной решетки с нанесенным на полированную подложку из оптического стекла слоем пластичного материала.

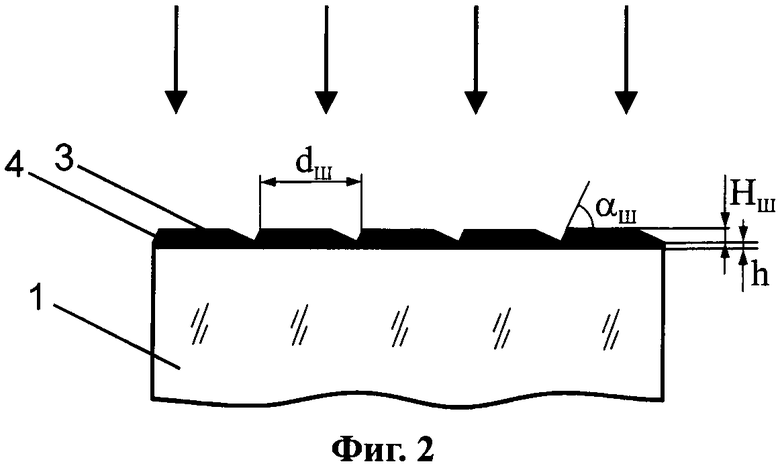

На фиг. 2 - заготовка дифракционной решетки с технологическими штрихами трапецеидального профиля, сформированными в слое пластичного материала.

На фиг. 3 - заготовка дифракционной решетки при стравливании технологических штрихов в процессе реактивного ионно-лучевого травления (промежуточная стадия выполнения штрихов на подложке дифракционной решетки, стрелками показано направление потока ионов).

На фиг. 4 схематично изображена дифракционная решетка, изготовленная согласно предлагаемому способу.

Способ изготовления дифракционных решеток включает в себя нанесение на подложку 1 слоя 2 материала толщиной Нп (фиг. 1), формирование в нем штрихов 3 высотой Нш, профиль которых имеет крутую грань 4 (фиг. 2), и удаление слоя 2 материала посредством реактивного ионно-лучевого травления (фиг. 3).

Сформированные в слое 2 материала штрихи 3 используют в качестве технологических штрихов, которые полностью удаляют вместе с оставшейся толщиной h (фиг. 2) слоя 2 материала.

Реактивное ионно-лучевое травление осуществляют под углом 90° к поверхности подложки 1 (фиг. 3), выполняя при этом в подложке 1 формирование штрихов 5 (фиг. 4) с заданным углом «блеска» αБ и с заданным периодом d решетки, причем в качестве материала технологических штрихов 3 используют материал, скорость V2 травления которого ниже скорости травления V1 материала подложки 1.

Отличием предлагаемого способа изготовления дифракционных решеток является то, что на подложку 1, выполненную из полированного оптического стекла, наносят слой 2 пластичного материала толщиной Нп, равной 0,017-0,053 от заданного периода d решетки, при этом технологические штрихи 3 (фиг. 2) в слое 2 пластичного материала формируют в виде трапецеидального профиля высотой Нш, равной 0,014-0,044 от заданного периода d решетки, и углом αШ наклона крутой грани 4 (фиг. 2) к поверхности подложки 1, равным 65°-70°, а соотношение V2:V1 скоростей травления технологических штрихов 3 и подложки 1 выбирают в пределах от 0,14 до 0,38.

Нанесение на полированную подложку 1 слоя 2 пластичного материала толщиной Нп, равной, для углов «блеска» αБ в пределах 87°-80°, соответственно 0,017-0,053 от заданного периода d решетки, обусловлено условиями последующего формирования алмазным резцом технологических штрихов 3 в слое 2 пластичного материала и последующего формирования в подложке 1 штрихов 5 с заданным периодом d решетки (фиг. 4) посредством реактивного ионно-лучевого травления.

В толщину Нп слоя 2 пластичного материала входит также, помимо расчетной глубины (высоты Нш) технологических штрихов 3, припуск на глубину (толщину h пластичного материала 2), предназначенный для сохранения алмазного резца от сколов при неконтролируемом его соприкосновении с материалом подложки 1, установленный опытным путем и составляющий приблизительно 0,2 от глубины (высоты Нш) технологических штрихов 3.

Определение толщины Нп основано на расчетном значении глубины (высоты НР), равной, для углов «блеска» αБ в пределах 87°-80°, соответственно 0,052-0,17 от заданного периода d штрихов 5 дифракционной решетки, на расчетном значении припуска (толщины h материала 2) на неконтролируемое заглубление алмазного резца, а также соотношении V2:V1 скоростей травления технологических штрихов 3 и подложки 1.

Увеличение толщины Нп слоя 2 пластичного материала выше 0,053 от заданного периода d решетки нежелательно из-за увеличения времени травления, приводящего к искажению поверхности штрихов 5 дифракционной решетки, а уменьшение толщины Нп слоя 2 пластичного материала ниже 0,017 от заданного периода d решетки создает угрозу скола алмазного резца при нарезке технологических штрихов 3 решетки.

Определение высоты Нш технологических трапецеидальных штрихов 3 (фиг. 2) в слое 2 пластичного материала, равной, для углов «блеска» αБ в пределах 87°-80°, соответственно 0,014-0,044 от заданного периода d решетки, также основано на расчетном значении глубины (высоты НР), на расчетном значении припуска (толщины h пластичного материала 2) на неконтролируемое заглубление алмазного резца, а также соотношении V2:V1 скоростей травления технологических штрихов 3 и подложки 1.

Увеличение высоты Нш свыше 0,044 от заданного периода d решетки нежелательно из-за увеличения времени травления, приводящего к искажению поверхности штрихов 5, а уменьшение высоты Нш ниже 0,014 от заданного периода d решетки создает угрозу скола алмазного резца при нарезке технологических штрихов 3 решетки.

Выбор оптимального предела формирования угла αШ наклона крутой грани 4 технологических штрихов к поверхности подложки 1, равного 65°-70° (фиг. 2) при указанной толщине Нп, обусловлен максимальным углом заточки алмазного резца и необходимостью изготовления дифракционных решеток с углами «блеска» αБ, равными соответственно 80°-87°.

При угле αШ наклона технологических штрихов 3 менее 65° достаточно применение известного способа нарезания штрихов с помощью алмазного резца.

Увеличение указанного угла αШ наклона технологических штрихов 3 ограничено предельно достижимым углом заточки граней алмазного резца, равным 70°.

Выбор оптимального соотношения V2:V1 скоростей травления технологических штрихов 3 и подложки 1 в пределах от 0,14 до 0,38 обусловлен тем, что при соотношении V2:V1 более 0,38 достижение заданного угла «блеска» αБ посредством ионно-лучевого травления невозможно, а при соотношении V2:V1 менее 0,14 увеличение заданного угла «блеска» αБ происходит неконтролируемо.

Рассмотрим осуществление предлагаемого способа изготовления дифракционных решеток на конкретном примере.

Необходимо изготовить дифракционную решетку, имеющую следующие технические характеристики:

1. Назначение и тип решетки: плоская решетка-эшелле для использования в эшелле-спектрометрах для УФ области спектра.

2. Количество штрихов на 1 мм: 75 штр./мм.

3. Заданный период d штрихов: 13,33 мкм.

4. Угол «блеска» αБ штрихов: 87°.

5. Материал подложки: кварцевое стекло марки КВ.

6. Размеры заготовки, мм: 120×60×25.

7. Размеры заштрихованной поверхности, мм: 115×55.

8. Рабочая область спектра: ультрафиолетовая, с длиной волны «блеска» 121,6 нм.

9. Рабочий порядок спектра с максимальной дифракционной эффективностью: 219.

10. Дифракционная эффективность: более 0,3 (с учетом того что при такой конструкции штрихов решетки дифракционная эффективность копий с ее использованием увеличивается до значения более 0,6).

11. Разрешающая способность: не менее 1888875.

Дифракционную решетку-эшелле (фиг. 4) с углом «блеска» αБ, равным 87°, и с заданным периодом d решетки, равным 13,33 мкм, изготавливают, согласно предлагаемому способу, в следующей последовательности.

Предварительно определяют толщину Нп слоя 2 пластичного материала (фиг. 1), в котором необходимо сформировать технологические штрихи 3, исходя из значения периода dШ технологических штрихов 3, равного периоду решетки d, и значения угла αШ наклона технологических штрихов 3 (фиг. 2).

В качестве пластичного материала 2 для формования технологических штрихов 3 выбираем алюминий чистотой, равной 0,999, так как скорость V2 травления алюминия ниже скорости V1 травления материала подложки 1 - кварцевого стекла марки КВ.

В результате для угла наклона αШ=70°, периода dШ=13,33 мкм, а также с учетом припуска (толщины h пластичного материала 2) на неконтролируемое заглубление алмазного резца толщина Нп слоя 2 пластичного материала составляет 0,23 мкм. Вакуумным напылением в установке ВУ-1А на отполированную подложку 1 из кварцевого стекла марки КВ наносим слой 2 алюминия (фиг. 1) толщиной Нп, равной 0,23 мкм. Необходимо отметить, что в известных способах для изготовления решеток-эшелле на полированную подложку из оптического стекла наносят слой пластичного материала толщиной 25 мкм, что приводит к нежелательному увеличению его светорассеяния (Герасимов Ф.М., Яковлев Э.А. Дифракционные решетки // Современные тенденции в технике спектроскопии. - Новосибирск, «Наука», 1982, с. 77).

Устанавливаем заготовку на делительную машину для нарезания дифракционных решеток и в слое 2 алюминия формируем технологические штрихи 3 трапецеидального профиля с крутой гранью 4 (фиг. 2): угол наклона αШ=70°, период dШ=13,33 мкм, высота Нш=0,19 мкм, посредством нарезания алмазным резцом бицилиндрической формы с углом заточки рабочей грани, равным 70°, и углом при вершине, равным 90°.

Далее выполняем последующее формирование в подложке 1 штрихов 5 (фиг. 4) дифракционной решетки глубиной НР с заданным углом «блеска» αБ, равным 87°, заданным периодом d решетки, равным 13,33 мкм, и глубиной НР, равной 0,69 мкм (0,052 от заданного периода d штрихов 5 дифракционной решетки), посредством реактивного ионно-лучевого травления, которое осуществляем под углом 90° к поверхности подложки 1 (фиг. 2, фиг. 3), до полного удаления технологических штрихов 3 и оставшейся толщины h пластичного материала 2, равной 0,04 мкм, при этом скорость V2 травления слоя 2 пластичного материала (алюминия) ниже скорости V1 травления материала подложки 1 - кварцевого стекла марки КВ.

Скорости V2 и V1 реактивного ионно-лучевого травления технологических штрихов 3 и подложки 1 в среде «Хладон 14» (CF4) определены экспериментальным путем и равны соответственно 0,0136 мкм/мин и 0,0525 мкм/мин.

Соотношение V2:V1 скоростей травления, равное 0,26, соответствует указанному соотношению V2:V1 от 0,14 до 0,38 скоростей травления технологических штрихов 3 и подложки 1.

Формирование в подложке 1 штрихов 5 дифракционной решетки с заданным углом «блеска» αБ, равным 87°, и с заданным периодом d решетки, равным 13,33 мкм, осуществляют в камере вакуумной установки ВУ-1А, оснащенной источником ионов типа «МИР-100», ориентируя заготовку дифракционной решетки таким образом, чтобы направление травления в среде «Хладон 14» (CF4) было нормально к поверхности подложки 1, при следующих режимах и условиях: напряжение разряда 2,5 кВ, ток разряда 200 мА, рабочее давление 3×10-2 Па.

Получаем дифракционную решетку с заданным углом «блеска» αБ, равным 87°, заданным периодом d решетки, равным 13,33 мкм, глубиной НР, равной 0,69 мкм (фиг. 4).

Для получения аналогичной дифракционной решетки с заданным углом «блеска» αБ, равным 80°, заданным периодом d решетки, равным 13,33 мкм, глубиной НР, равной 2,27 мкм (фиг. 4), на отполированную подложку 1 из кварцевого стекла марки КВ наносят слой 2 алюминия толщиной Нп, равной 0,71 мкм, формируют технологические штрихи 3 трапецеидального профиля с крутой гранью 4: угол наклона αШ=65°, период dШ=13,33 мкм, высота Нш=0,59 мкм, и производят реактивное ионно-лучевое травление в среде «Хладон 14» (CF4) с указанными выше режимами.

Таким образом, использование предлагаемого способа позволит повысить качество изготовления дифракционных решеток и обеспечит возможность получения требуемой геометрии профиля штрихов решетки-матрицы с углами «блеска» в пределах 80°-87° при заданных периоде решетки и материале подложки, что, в свою очередь, позволит изготавливать реплики дифракционных решеток-эшелле, имеющих высокую дифракционную эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННЫХ РЕШЕТОК | 2016 |

|

RU2642139C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ ПИЛООБРАЗНОГО ТИПА | 2024 |

|

RU2841334C1 |

| Способ изготовления дифракционной кремниевой решетки типа эшелле | 2023 |

|

RU2809769C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ | 2015 |

|

RU2615020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОГНУТЫХ ДИФРАКЦИОННЫХ РЕШЕТОК СО СТУПЕНЧАТЫМ ПРОФИЛЕМ ШТРИХОВ | 1991 |

|

RU1799161C |

| Способ изготовления низкочастотных амплитудных решеток | 1980 |

|

SU927770A1 |

| Способ изготовления дифракционных решеток для вакуумной ультрафиолетовой области спектра | 1989 |

|

SU1631493A1 |

| ДИФРАКЦИОННЫЙ ОПТИЧЕСКИЙ ЭЛЕМЕНТ | 2022 |

|

RU2794955C1 |

| Алмазный резец для нарезания низкочастотных амплитудных решеток | 1982 |

|

SU1144785A1 |

| Способ изготовления прозрачных амплитудных дифракционных решеток | 1979 |

|

SU924650A1 |

Способ изготовления дифракционных решеток включает в себя нанесение на подложку слоя материала, формирование в нем штрихов и удаление слоя материала посредством реактивного ионно-лучевого травления. Сформированные в слое материала штрихи используют в качестве технологических штрихов, которые полностью удаляют вместе с оставшейся толщиной слоя материала. Реактивное ионно-лучевое травление осуществляют под углом 90° к поверхности подложки, выполняя при этом в подложке формирование штрихов с заданным углом «блеска» и с заданным периодом решетки. В качестве материала технологических штрихов используют материал, скорость травления которого ниже скорости травления материала подложки. Технический результат - повышение качества изготовления дифракционных решеток и обеспечение возможности получения профиля штрихов, приближенного к идеальному треугольному, с углами «блеска» в пределах 80°-87°. 4 ил.

Способ изготовления дифракционных решеток, включающий нанесение на подложку слоя материала, формирование в нем штрихов и удаление слоя материала посредством реактивного ионно-лучевого травления, причем сформированные в слое материала штрихи используют в качестве технологических штрихов, которые полностью удаляют вместе с оставшейся толщиной слоя материала, реактивное ионно-лучевое травление осуществляют под углом 90° к поверхности подложки, выполняя при этом в подложке формирование штрихов с заданным углом «блеска» и с заданным периодом решетки, а в качестве материала технологических штрихов используют материал, скорость травления которого ниже скорости травления материала подложки, отличающийся тем, что на подложку, выполненную из полированного оптического стекла, наносят слой пластичного материала толщиной, равной 0,017-0,053 от заданного периода решетки, при этом технологические штрихи формируют в виде трапецеидального профиля высотой, равной 0,014-0,044 от заданного периода решетки, и углом наклона крутой грани к поверхности подложки, равным 65°-70°, а соотношение скоростей травления технологических штрихов и подложки выбирают в пределах от 0,14 до 0,38.

| ВОЗДУШНЫЙ ДВИГАТЕЛЬ | 1935 |

|

SU47504A1 |

| Гужов В.Ю | |||

| Ионно-лучевая технология травления в производстве оптических элементов, Оптический журнал, т | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| JP H 11305023 A, 05.11.1999 | |||

| US 20160259098 A1, 08.09.2016. | |||

Авторы

Даты

2018-01-31—Публикация

2016-12-06—Подача