(21)4622892/27-27

(22)15.11.88

(46) 23.09.90. Бюл. № 35

(71)Магнитогорский металлургический комбинат им. В. И. Ленина

(72)В. Г. Антипанов, В. И. Гридневский, Н. Т. Пахомов и Г. М. Аркаев

(53)621.981.1(088.8)

(56)Авторское свидетельство СССР № 533424, кл. В 21 D 5/06, 1973.

(54)СТАН ДВУХРЯДНОГО ПРОФИЛИРОВАНИЯ

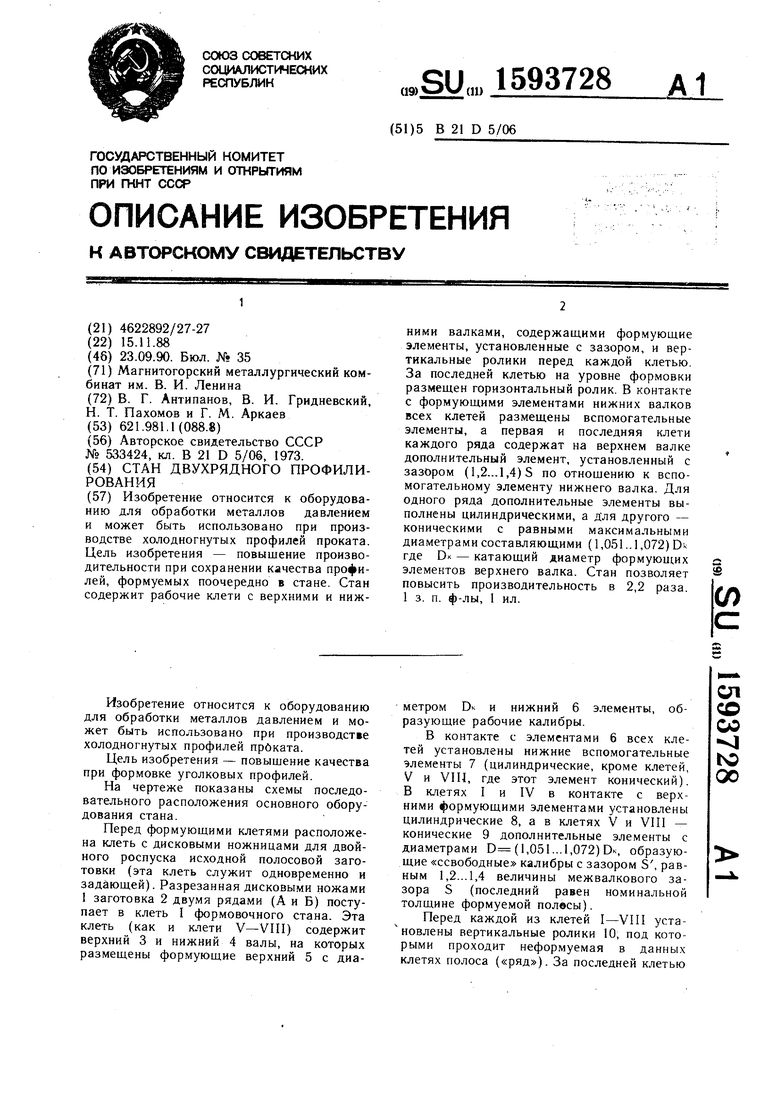

(57)Изобретение относится к оборудованию для обработки металлов давлением и может быть использовано при производстве холодногнутых профилей проката. Цель изобретения - повышение производительности при сохранении качества профилей, формуемых поочередно в стане. Стан содержит рабочие клети с верхними и нижними валками, содержащими формующие элементы, установленные с зазором, и вертикальные ролики перед каждой клетью. За последней клетью на уровне формовки размещен горизонтальный ролик. В контакте с формующими элементами нижних валков всех клетей размещены вспомогательные элементы, а первая и последняя клети каждого ряда содержат на верхнем валке дополнительный элемент, установленный с зазором (1,2...1,4)5 по отнощению к вспомогательному элементу нижнего валка. Для одного ряда дополнительные элементы выполнены цилиндрическими, а для другого - коническими с равными максимальными диаметрами составляющими (1,051.. 1,072) Dk где DK - катающий диаметр формующих элементов верхнего валка. Стан позволяет повысить производительность в 2,2 раза. 1 3. п. ф-лы, 1 ил.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЯНУЩЕЕ УСТРОЙСТВО ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2254953C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2009 |

|

RU2391171C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2036037C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2009 |

|

RU2388564C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2113307C1 |

| СПОСОБ ПОШТУЧНОЙ ФОРМОВКИ U-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2040994C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2009 |

|

RU2388565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО НЕРАВНОПОЛОЧНОГО ЗЕТОВОГО ПРОФИЛЯ | 1998 |

|

RU2148451C1 |

| Стан для профилирования швеллеров | 1990 |

|

SU1719125A1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1999 |

|

RU2230620C2 |

Изобретение относится к оборудованию для обработки металлов давлением и может быть использовано при производстве холодногнутых профилей проката. Цель изобретения - повышение производительности при сохранении качества профилей, формуемых поочередно в стане. Стан содержит рабочие клети с верхними и нижними валками, содержащими формующие элементы, установленные с зазором, и вертикальные ролики перед каждой клетью. За последней клетью на уровне формовки размещен горизонтальный ролик. В контакте с формующими элементами нижних валков всех клетей размещены вспомогательные элементы, а первая и последняя клети каждого ряда содержат на верхнем валке дополнительный элемент, установленный с зазором /1,2...1,4/S по отношению к вспомогательному элементу нижнего валка. Для одного ряда дополнительные элементы выполнены цилиндрическими, а для другого - коническими с равными максимальными диаметрами, составляющими /1,051...1,072/D к, где D к - катающий диаметр формующих элементов верхнего валка. Стан позволяет повысить производительность в 2,2 раза. 1 з.п. ф-лы, 1 ил.

Изобретение относится к оборудованию для обработки металлов давлением и может быть использовано при производстве холодногнутых профилей прбката.

Цель изобретения - повышение качества при формовке уголковых профилей.

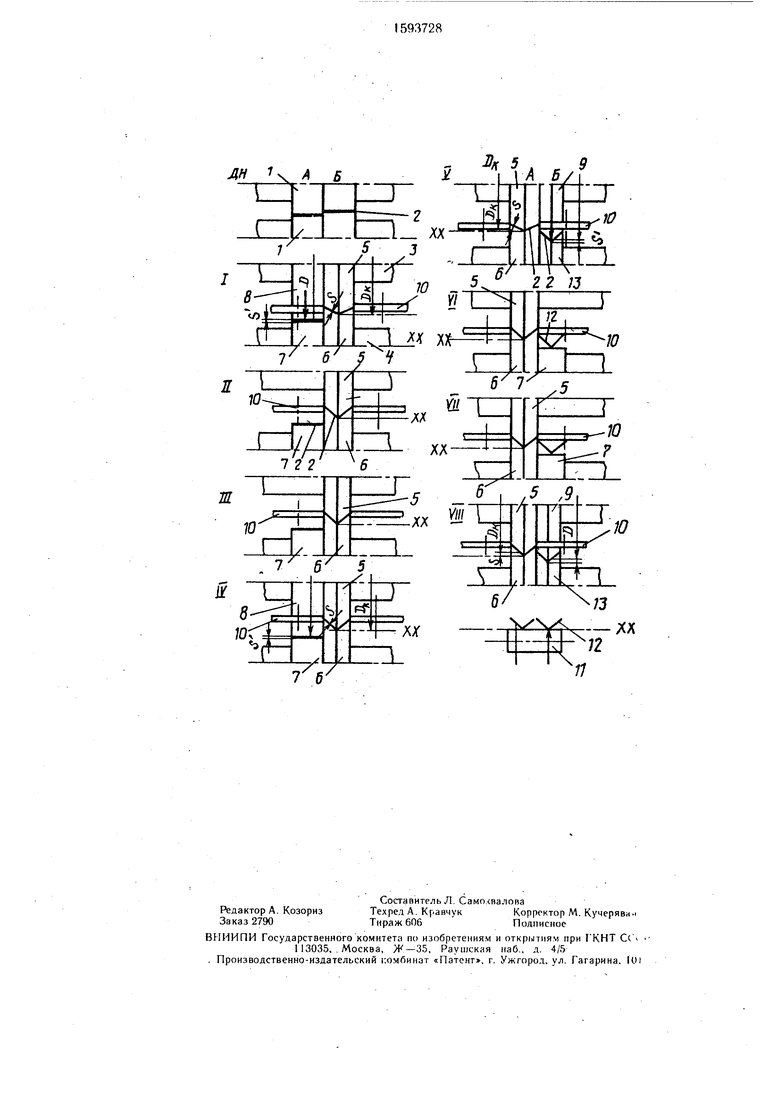

На чертеже показаны схемы последовательного расположения основного оборудования стана.

Перед формующими клетями расположена клеть с дисковыми ножницами для двойного роспуска исходной полосовой заготовки (эта клеть служит одновременно и задающей). Разрезанная дисковыми ножами 1 заготовка 2 двумя рядами (А и Б) поступает в клеть I формовочного стана. Эта клеть (как и клети V-VIII) содержит верхний 3 и нижний 4 валы, на которых размещены формующие верхний 5 с диаметром DK и нижний 6 элементы, образующие рабочие калибры.

В контакте с элементами 6 всех клетей установлены нижние вспомогательные элементы 7 (цилиндрические, кроме клетей, V и VIII, где этот элемент конический). В клетях I и IV в контакте с верхними формующими элементами установлены цилиндрические 8, а в клетях V и VIII - конические 9 дополнительные элементы с диаметрами D (1,051...1,072) DK, образующие «ссвободные калибры с зазором S , равным 1,2...1,4 величины межвалкового зазора S (последний равен номинальной толщине формуемой полвсы).

Перед каждой из клетей I-VIII уста- новлены вертикальные ролики 10, под которыми проходит неформуемая в данных клетях полоса («ряд). За последней клетью

СП

СО

оо ю

СХ)

VIII формовочного стана установлен на уровне формовки хх горизонтальный ролик II, служащий опорой для сформованных полос (профилей) 12. Вспомогательный элемент 13 находится в клетях V и VIИ. Расстояние между клетями IV и V, а также между клетью VIII и роликом П равно удвоенной величине межклетьевого расстояния остальных клетей.

Стан работает следующим образом.

Заготовка, разрезанная дисковыми ножницами «надвое, поступает в формовочный стан, причем неформуемая в клетях 1-IV полоса сначала опускается под вертикальные ролики (показано стрелкой для ряда А) в клеть I, а перед клетью V поднимается (показано стрелкой) до уровня формовки (с помощью дополнительных и вспомогательных элементов «свободных калибров) и профилируется в клетях V-VHI.

Формуемая в клетях I - IV полоса проходит в них на уровне формовки хх, контактируя своими кромками с вертикальными роликами. В клеть V сформованная полоса ряда Б опускается под вертикальные ролики ниже уровня хх (показано стрелкой) и идет в таком положении до клети VHI, после которой- она поднимается горизонтальным роЛиком на уровень формовки, а затем обе сформованныг полосы режутся на мерные длины летучими ножницами.

Пример 1. Стан двухрядного профилирования (методом поочередной формовки уголков 40X40X2) 1-4X50-300, включающий к.леть с дисковыми ножами и восемь формующих клетей с вертикальными роликами перед ними и с горизонтальным роликом, установленным за клетью VIII на уровне формовки. Межклетьевое расстояние м, а между клетями IV и V и VIII и горизонтальным роликом 2 2 м. DK 450 мм ,2- ,4 Мм; D,05- мм.

Пример 2. Тот же стан для профилирования уголка. 50X50X2,5 мм, Е)

460 мм: ,3 .3 мм; ,05- D 473 мм.

Пример 3. Тот же стан для уголка 60X60X3 мм, мм; 5,4- S 4,2 мм; ,0720к 504 мм.

Формула изобретения

. Стан двухрядного профилирования для поочередной формовки каждой полосы,

содержащий рабочие клети с верхними и нижними валками, имеющими формующие элементы, установленные с зазором, и вертикальные ролики перед каждой клетью, в котором на валу нижнего-валка каждой

клети размещен вспомогательный элемент, а на валу верхнего валка части из клетей размещен дополнительный элемент, установленный с зазором по отношению к вспомогательному элементу, отличающийся тем, что, с целью повышения качества

при формовке уголковых профилей, он снабжен установленным за последней клетью на уровне формовки горизонтальным роликом, при этом вспомогательные элементы всех клетей размещены в контакте с соот-.

ветствующими формующими элементами нижних валков, дополнительные элементы установлены на верхнем валке первой и последней клетей каждого ряда,- зазор между дополнительным и вспомогательными элементами составляет 1,2...1,4 межвалкового

зазора, дополнительные элементы одного ряда выполнены цилиндрическими, а для другого ряда - коническими с равными максимальными диаметрами, составляющими 1,051...1,072 катающего диаметра формующих элементов верхнего валка.

стан,, и горизонтальным роликом не меньще удвоенного расстояния между остальными клетями.

АН 1 А Б

Г б/ 5 У

1 1

7

7 б

Л 5 .9

М

и/

г 7 5

х-

Авторы

Даты

1990-09-23—Публикация

1988-11-15—Подача