Изобретение относится к способам получения термоэлектрических материалов на основе теллурида свинца с легирующими добавками, используемых в устройствах термоэлектрического преобразования энергии.

Способ включает в себя синтез материала заданного свойства и состава сплавлением исходных компонентов шихты. Сплавление производится под флюсом в специальном тигле при постоянном перемешивании путем воздействия акустическими волнами частотой 22-24 кГц и мощностью 400-600 Вт в течение 30-50 минут. Температура синтеза составляет 880-910°С. Расплав выдерживается в течение 15-20 минут при температуре 900-930°С. Затем охлаждается со скоростью 100-150 град/мин до температуры 550-600°С, после чего подвергается гомогенизирующему отжигу в течение 8-10 часов.

Достигнутый к настоящему времени уровень эффективности преобразования определяется параметрами лучших материалов, применяемых для этих целей. Поскольку принципиальные физические ограничения эффективности термоэлектрического преобразования не известны, поиску новых термоэлектрических материалов с улучшенными параметрами уделяется сейчас очень большое внимание. В общем случае добротность термоэлектрического материала определяется выражением

,

,

где α, σ и k - коэффициенты термо-ЭДС (коэффициент Зеебека), электропроводности и теплопроводности материала, соответственно.

Как следует из монографии [Равич Ю.И., Ефимова Б.А., Смирнов И.А. Методы исследования полупроводников в применении к халькогенидам свинца PbTe, PbSe и PbS. - М.: Наука, 1968. - 384 с.], для поликристаллов соединения PbTe обычно характерны недостаточное механическое совершенство слитков и заметная неоднородность состава. Следовательно, благодаря ультразвуковому перемешиванию удается улучшить качество слитков. Действие ультразвука на процесс кристаллизации проявляется в увеличении числа и скорости образования зародышевых центров. Это приводит к получению мелкокристаллических гомогенных слитков с хорошими механическими свойствами.

Экспериментально установлено, что предел растворимости свинца и теллура в значительной степени зависит от температуры отжига, поскольку с понижением температуры растворимость снижается и избыточные атомы свинца или теллура выделяются из кристаллической решетки, скапливаясь на границах межкристаллических зерен. Это приводит к снижению электропроводности из-за уменьшения концентрации носителей тока и улучшению механических свойств при комнатной температуре. Аналогичное влияние имеет и скорость охлаждения расплава. Если скорость велика, то избыточные атомы свинца или теллура не успевают выделиться из решетки. Следствие этого - более высокая концентрация носителей тока и большая величина электропроводности. При малой скорости охлаждения сплава процесс распада твердого раствора протекает интенсивнее, что приводит к уменьшению концентрации носителей тока.

Термоэлектрические характеристики таких материалов существенным образом зависят от способа приготовления исследуемых образцов.

Известен способ получения термоэлектрического материала p- и n-типа на основе теллурида свинца [United States Patent. Patent Number: 4717789. Date of Patent: January 5, 1988. Harry W. Rauch, Sr., Lionville; Lewis H. Gnau, deceased, late of Collegeville; June E. Gnau, executrix, Eagleville, All of Pa. Thermoelectric elements], характеризующийся равномерным распределением входящих в него фаз, а также обладающий хорошими тепловыми и ударостойкими свойствами. Известный способ включает в себя плавление термоэлектрической композиции на основе теллурида свинца в вакуумированных кварцевых ампулах, механическое измельчение слитка для получения мелких фракций, холодное прессование частиц с получением слитка цилиндрической формы, спекание элемента при температуре около 700-800°С в течение 20-24 часов, охлаждение полученного материала до комнатной температуры в инертной среде.

Также в работе [А.О. Епремян, В.М. Арутюнян, А.И. Ваганян. Добротность современных полупроводниковых термоэлектрических материалов / Основные проблемы энергетики и альтернативной энергетики, с. 7-18] процесс выращивания проводили по наклонному варианту принципа Бриджмена из исходной поликристаллической шихты Pb1-xSnxTe<Cd>. При этом после выдержки ампулы с шихтой при температуре на 50-100°С выше ликвидуса исходного материала в течение 6-7 часов проводили полную тепловую герметизацию печи, за исключением кончика ампулы в виде узкого сужения. После выдержки в этих условиях 7-8 часов ампула постепенно охлаждалась до 700°С. Далее проводили выдержку в течение 10-12 часов с дальнейшим выключением всей нагревательной системы и полным охлаждением печи. Авторы известного способа отмечают, что технология получения монокристаллов Pb1-xSnxTe с примесями Cd, In, Ge вместо общеизвестного многосуточного процесса (~10 сут.) процесс выращивания длился 24-25 часов, что значительно удешевляет стоимость выращивания монокристаллов.

Недостатком указанных известных способов получения термоэлектрических материалов является трудоемкость и значительные временные затраты на проведение процесса синтеза. Также при более сильном перегреве ухудшается качество слитка и, кроме того, создается опасность взрыва. На всех этапах синтеза халькогенидов свинца очень существенной является тщательная защита вещества от проникновения кислорода. Образующиеся окислы вступают в реакцию с кварцем, и это может явиться причиной взрыва или растрескивания ампулы.

Наиболее близким к заявляемому техническому решению по технической сущности и достигаемому техническому результату является способ получения термоэлектрического материала для термоэлектрических генераторных устройств [Патент РФ №2518353 «Способ получения термоэлектрического материала для термоэлектрических генераторных устройств». Авторы: Абрютин В.Н., Нарва О.М.], включающий синтез материала заданного состава сплавлением исходных компонентов шихты. При этом теллур и свинец используют в виде кусков с размером 5-7 мм, а висмут, селен и сурьму - в виде гранул с размером 3-5 мм. Процесс осуществляют в вакуумированной ампуле с гомогенизацией расплава. Перед вакуумированием ампулу с шихтой нагревают до температуры 100-120°С. Плавление ведут при температуре 710-730°С в течение 1,3-1,5 часа. Полученный сплав измельчают до получения порошка с размером частиц 500-30 мкм и брикетируют. Затем проводят экструзию при нагревании и давлении 5-7 т/см2 и поддержании скорости истечения материала 0,8-1,0 см/мин. Полученный после экструзии материал n-типа отжигают при температуре 310-315°С в течение 18-26 часов. Отжиг материала p-типа проводят до и после экструзии при температуре 330-345°С в течение 22-24 часов.

Задачей изобретения является получение термоэлектрического материала в атмосферной среде под высокотемпературным флюсом с наименьшими временными затратами, упрощение способа, повышение экономической эффективности получения теллурида свинца и твердых растворов на его основе.

Поставленная задача решается тем, что в предлагаемом способе получение термоэлектрического материала для термоэлектрических генераторных устройств на основе теллурида свинца заданного свойства и состава производится сплавлением исходных компонентов шихты под флюсом в алундовом тигле при постоянном перемешивании путем воздействия акустическими волнами частотой 22-24 кГц и мощностью 400-600 Вт в течение 30-50 минут, температура синтеза которой составляет 880-910°С, после чего расплав выдерживается в течение 15-20 минут при температуре 900-930°С, затем охлаждается со скоростью 100-150 град/мин, после кристаллизации при температуре 600-700°С проводится гомогенизация сплава в течение 10-12 часов.

Технологические особенности синтеза халькогенидов свинца определяются следующими обстоятельствами:

1) высокой летучестью одной из компонент соединения (серы, селена, теллура);

2) сильной испаряемостью и диссоциацией соединения при температуре плавления;

3) влиянием кислорода на свойства материалов и на сам процесс плавления.

Учитывая эти технологические факторы, процесс синтеза термоэлектрического материала на основе теллурида свинца проводился под высокотемпературным флюсом (Na2B4O7⋅5H2O, бура) особой чистоты.

Преимущества использования флюса заключается в том, что

1) давление пара буры незначительно в точке плавления теллурида свинца;

2) бура имеет меньшую плотность по сравнению с расплавом;

3) теллурид свинца не реагирует с бурой и не растворяется в нем.

При температуре плавления теллурида свинца бура представляет собой прозрачное стеклообразное покрытие на поверхности расплава, которое не мешает визуальному наблюдению за выращиванием. Бура успешно применяется в интервале температур 800-1150°С. Над слоем жидкого флюса создается давление инертного газа, что помогает предотвратить испарение материала в процессе синтеза.

Техническим результатом предлагаемого способа является получение термоэлектрического материала теллурида свинца и твердых растворов на его основе в атмосферной среде под высокотемпературным флюсом, упрощение способа, что обеспечивает существенное отличие от известных технических решений.

Пример 1. Получение термоэлектрического материала на основе теллурида свинца предлагаемым способом.

В качестве исходных компонентов используются свинец особой чистоты (99,999%) и теллур особой чистоты (99,999%).

Процесс сплавления компонентов шихты проводится в алундовом тигле, установленном внутри нагревательного элемента, имеющий нихромовый экран для предотвращения излучения тепла. Сначала тигель нагревается до температуры 760-780°С. В нагретый тигель засыпается бура и при температуре 830-860°С расплавляется до однородной прозрачного вида жидкой фазы. Затем в тигель загружаются свинец и теллур в виде маленьких кусков размером 1-3 мм в тех количествах, обеспечивающих требуемый состав сплава. Температура, при которой проводится процесс синтеза, составляет 880-910°С. Образовавшийся расплав подвергается постоянному перемешиванию с помощью акустических волн частотой 22-24 кГц и мощностью 400-600 Вт в течение 30-50 минут. Для повышения качества, прочности и однородности получаемого образца расплав выдерживается в течение 15-20 минут при температуре порядка 900-930°С. Полученный расплав охлаждается со скоростью 100-150 град/мин до температуры 550-600°С, после чего подвергается гомогенизирующему отжигу в течение 8-10 часов.

Полученный термоэлектрический материал на основе теллурида свинца при температурах 300, 320, 360, 400 и 440 К имеет значения термо-ЭДС 202,4; 216,1; 254,3; 275,1 и 266,7 мкВ/К соответственно.

Пример 2. Получение термоэлектрического материала на основе теллурида свинца предлагаемым способом, содержащего 1, 3 и 5 мольных процентов селенида кадмия.

В качестве исходных компонентов используются свинец особой чистоты (99,999%), теллур особой чистоты (99,999%) и селенид кадмия особой чистоты в форме дисперсного порошка размером 32-45 мкм.

Процесс сплавления, обработки ультразвуком, кристаллизация и гомогенизирующий отжиг проводятся так же, как и в примере 1.

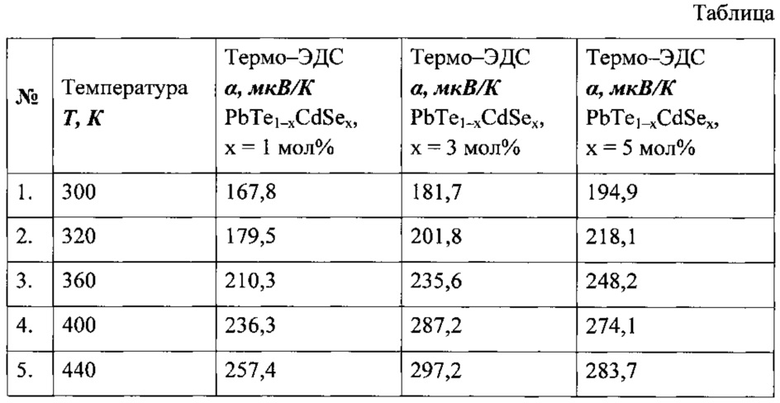

Полученный термоэлектрический материал на основе теллурида свинца, содержащего 1, 3 и 5 мольных процентов имеет следующие характеристики:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ ГЕНЕРАТОРНЫХ УСТРОЙСТВ | 2012 |

|

RU2518353C1 |

| Способ получения термоэлектрического материала р-типа проводимости на основе твердых растворов BiTe-SbTe | 2017 |

|

RU2683807C1 |

| ЛЕГИРОВАННЫЕ ТЕЛЛУРИДЫ СВИНЦА ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРИМЕНЕНИЯ | 2007 |

|

RU2413042C2 |

| Способ повышения добротности термоэлектрического материала на основе твердого раствора BiTe-BiSe | 2019 |

|

RU2727061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2014 |

|

RU2567972C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТЕЛЛУРИДОВ ВИСМУТА И СУРЬМЫ | 2014 |

|

RU2579389C2 |

| Способ получения термоэлектрического материала на основе теллурида висмута | 2021 |

|

RU2765275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА p-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-SbTe | 2011 |

|

RU2470414C1 |

| Термоэлектрический материал для положительной ветви каскадного термоэлемента | 1977 |

|

SU693492A1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ПОЛОЖИТЕЛЬНОЙ ВЕТВИ ТЕРМОЭЛЕМЕНТА | 1991 |

|

SU1829809A1 |

Использование: для получения термоэлектрических материалов на основе теллурида свинца. Сущность изобретения заключается в том, что получение термоэлектрического материала для термоэлектрических генераторных устройств на основе теллурида свинца заданного свойства и состава производится сплавлением исходных компонентов шихты под флюсом в алундовом тигле при постоянном перемешивании путем воздействия акустическими волнами частотой 22-24 кГц и мощностью 400-600 Вт в течение 30-50 минут, температура синтеза которой составляет 880-910°С, после чего расплав выдерживается в течение 15-20 минут при температуре 900-930°С, затем охлаждается со скоростью 100-150 град/мин, после кристаллизации при температуре 600-700°С проводится гомогенизация сплава в течение 10-12 часов. Технический результат: обеспечение возможности получения термоэлектрического материала теллурида свинца и твердых растворов на его основе в атмосферной среде под высокотемпературным флюсом, упрощение способа, что обеспечивает существенное отличие от известных технических решений. 1 з.п. ф-лы.

1. Способ получения термоэлектрического материала для термоэлектрических генераторных устройств на основе теллурида свинца, включающий синтез материала заданного состава сплавлением исходных компонентов шихты на основе теллура и свинца, отличающийся тем, что сплавление производится в алундовом тигле в атмосферной среде, предварительно нагретом до температуры 760-780°C, с последующим расплавлением в нем флюса (буры) при температуре 830-860°C до однородной прозрачного вида жидкой фазы, затем в тигель загружаются свинец и теллур в виде маленьких кусков размером 1-3 мм и проводится синтез при постоянном перемешивании расплава путем воздействия акустическими волнами частотой 22-24 кГц и мощностью 400-600 Вт в течение 30-50 минут при температуре 880-910°C, после чего расплав выдерживается в течение 15-20 минут при температуре 900-930°C, затем охлаждается со скоростью 100-150 град/мин до температуры 550-600°C, после чего подвергается гомогенизирующему отжигу в течение 8-10 часов.

2. Способ по п. 1, отличающийся тем, что дополнительно к исходным компонентам добавляют селенид кадмия.

| Картофелекопатель | 1931 |

|

SU27517A1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ПОЛОЖИТЕЛЬНОЙ ВЕТВИ ТЕРМОЭЛЕМЕНТА | 1991 |

|

SU1829809A1 |

| Паромер | 1928 |

|

SU16900A1 |

| Приспособление для предотвращения выпадения шлака при открытом заднем клапане зольниковой коробки | 1933 |

|

SU35211A1 |

| WO 2012138979 A2, 11.10.2012 | |||

| JP 2007116156 A, 10.05.2007. | |||

Авторы

Даты

2018-01-29—Публикация

2016-05-17—Подача