Область техники, к которой относится изобретение.

Изобретение относится к области получения новых материалов и может быть использовано при производстве материалов, применяемых в термоэлектрической индустрии.

Уровень техники.

Существуют различные методы, используемые в настоящее время для получения термоэлектрических материалов, а именно методы порошковой металлургии, вертикальной и горизонтальной зонной перекристаллизации, Бриджмена, Чохральского, которые обладают достоинствами и недостатками.

Методом Чохральского с подпиткой можно получить совершенно однородные монокристаллы, которые, однако, обладают повышенной хрупкостью. Метод Бриджмена позволяет получать достаточно однородные по сечению слитки, состоящие из одного или нескольких кристаллических зерен. Метод Бриджмена дает при выращивании кристаллов с малой скоростью (~ 10-4 см/мин) значительное изменение свойств вдоль слитка, связанное с оттеснением теллура фронтом кристаллизации.

При выращивании кристаллов методами направленной кристаллизации свойства получаемых образцов сильно зависят от условий роста (градиента температуры в расплаве у фронта кристаллизации и скорости роста). Одной из причин, вызывающих изменение термоэлектрических свойств на основе Bi2Te3 при изменении условий роста, является неравномерное распределение состава твердого раствора и концентрации носителей заряда. Изменение состава материала по сечению образцов связано с неплоской формой фронта кристаллизации, искаженной выделением теплоты кристаллизации и действием радиальных тепловых потоков в слитке.

Микронеоднородность по длине слитка образуется из-за изменения состава расплава во время кристаллизации в результате оттеснения компонентов твердой фазы или испарения летучих компонентов на холодных поверхностях ампулы с твердым раствором.

Исследование влияния методов получения на однородность термоэлектрических материалов показывает, что для получения однородных высокоэффективных термоэлектрических материалов необходимо использовать методы направленной кристаллизации с большим градиентом температуры и малой скоростью роста. Большой градиент температуры можно создать при использовании метода вертикальной зонной перекристаллизации с применением специальных нагревателей.

Наиболее близким к изобретению по технической сущности является способ получения термоэлектрических материалов на основе халькогенидов сурьмы и висмута (Авторское свидетельство СССР SU 1651594 А1, МПК С30В 13/00, 20.06.1996). В нем для выращивания кристаллов была использована установка вертикальной зонной перекристаллизации с высокочастотным индукционным нагревом.

Получение более качественных термоэлектрических материалов требует повышения анизотропии структуры и прочности, соответственно улучшения термоэлектрических свойств.

Задача, на решение которой направлено заявляемое изобретение, состоит в получении высокоэффективных термоэлектрических материалов с высокими механическими и термоэлектрическими свойствами и расширении области их применения.

Технический результат заключается в повышении прочности термоэлектрических материалов, равномерности их свойств вдоль слитка, улучшении термоэлектрических свойств.

Технический результат обеспечивается совокупностью признаков:

- способ получения термоэлектрических материалов на основе теллуридов висмута и сурьмы, заключающийся в предварительной очистке исходных компонентов методом вакуумной дистилляции, синтезе исходных компонентов в вакуумированных ампулах при нагреве до плавления и охлаждении, выращивании кристаллов методом вертикальной зонной перекристаллизации с применением высокочастотного нагрева, отличающийся тем, что выращивание кристаллов осуществляют путем не менее двух проходов со скоростью не более 2,5 см/ч, высокочастотный нагрев ведут на частоте 1,76 МГц с градиентом температур 200 К/см, а после выращивания кристаллов осуществляют приготовление порошка с наноструктурой размером не более 200 нм, обеспечивающей анизотропию свойств каждой частицы, брикетирование, спекание, а затем горячую экструзию.

- Дополнительно к этому:

- выращивание кристаллов осуществляют одновременно в 6-10 ампулах, длина кристаллов до 1 м;

- спекание производят в вакуумной печи в течение суток при температуре не менее 450 град.;

- после экструзии осуществляют резку образцов обычным механическим методом и выполняют комплексные измерения.

Для получения качественного термоэлектрического материала необходимо применение чистых исходных материалов (Bi,Te,Se,Sb) с чистотой 99,999%, что достигается методом вакуумной дистилляции с зонной перекристаллизацией (метод зон Пфана). Далее совершается навеска компонентов в кварцевые ампулы и производится вакуумирование и запайка ампул. Синтез совершается во вращающийся печи, где производится нагрев до плавления компонентов при перемешивании их, и затем ампула со сплавом охлаждается закалкой.

Для теллуридов висмута и сурьмы синтез производят при Т 800-900°C в течение 3-4 ч со скоростью вращения печи 1 об/мин.

Выращивание кристаллов термоэлектрических материалов осуществляется с помощью высокочастотной установки вертикальной зонной перекристаллизации с частотой 1,76 МГц. Применение высокочастотного нагрева позволяет значительно повысить производительность процесса при одновременном улучшении электрических и механических свойств материала. Это обеспечивается большим градиентом температур (G 200 К/см), хорошим перемешиванием расплава, а также возможностью выращивать одновременно кристаллы в 6-10 ампулах длиной до 1 м и диаметром 25-30 мм.

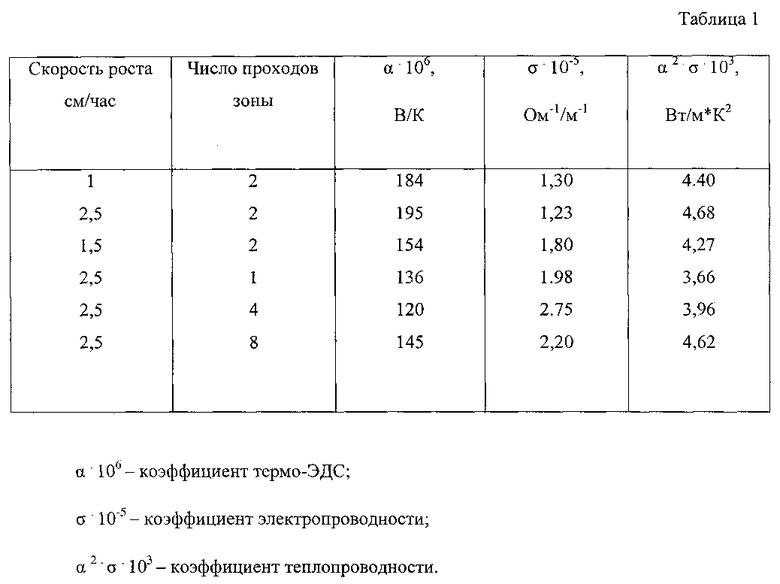

Для отработки оптимальных технологических режимов проводилось исследование влияния скорости роста и числа проходов зоны на термоэлектрические свойства твердого раствора Bi0,5-Sb1,5-Те3. Результаты эксперимента приведены в таблице 1. Коэффициент термоЭДС и электропроводность измерялись при комнатной температуре на образцах, вырезанных из средней части слитка.

Данные таблицы 1 показывают, что скорость выращивания кристаллов не должна превышать 2,5-3 см/ч, а для получения более однородного по длине слитка необходимо зонное выращивание за 2 прохода.

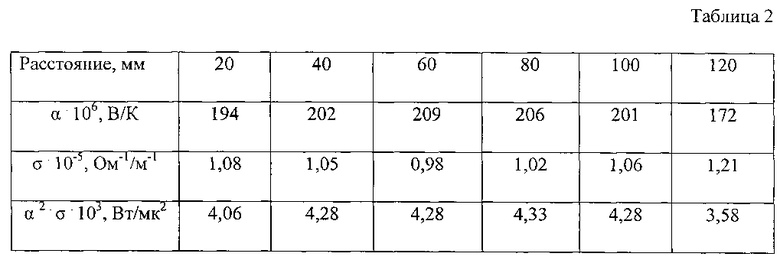

В таблице 2 приведены параметры сплава в зависимости от расстояния от начала слитка (скорость роста 2,5 см/ч, число проходов 2).

Анализ структуры образца на электронном микроскопе РЭМ-100У показал, что сплав является однофазным почти по всей длине. Резкое уменьшение коэффициента термоЭДС и увеличение электропроводности в конце слитка связано с появлением второй фазы вдоль плоскостей скола и границ зерен. По данным фазового анализа прослойки второй фазы состоят в основном из теллура с небольшими добавками висмута и сурьмы (1-2%).

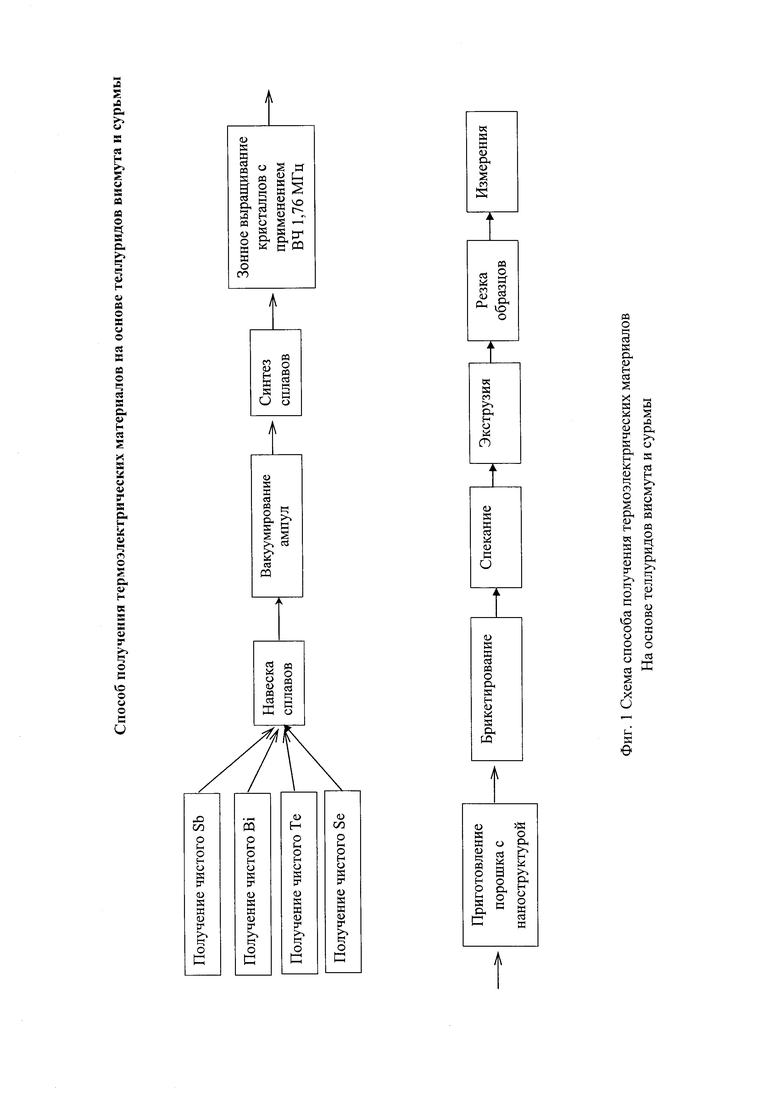

На фиг. 1 изображена схема получения заявляемого способа получения термоэлектрических материалов на основе теллуридов висмута и сурьмы.

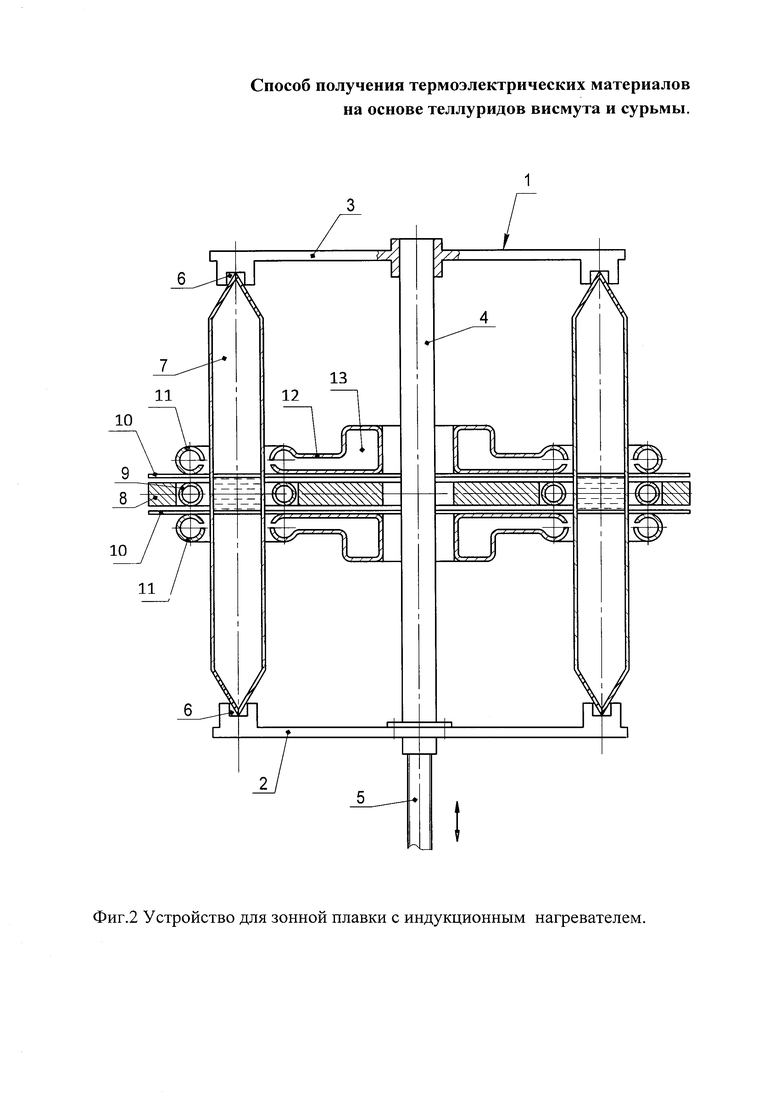

На фиг. 2 изображено расположение контейнеров (ампул) в устройстве с индукционным нагревателем.

Устройство для зонной плавки с индукционным нагревателем содержит кассету 1, которая выполнена на основании 2 и крышки 3, соединенных опорным элементом 4, установленным с возможностью продольного перемещения на штоке 5. Основание 2 и крышка 3 оснащены гнездами 6 для установки необходимого количества контейнеров 7 с переплавляемым материалом.

На опорном элементе 4 коаксиально установлен индукционный нагреватель, выполненный из диэлектрического элемента 8 с установленными на нем индукторами 9. Количество индукторов 9 соответствует количеству установленных в гнездах 6 кассеты 1 контейнеров 7. Индукторы 9 последовательно соединены друг с другом посредством соединительных шин и с подводящей шиной (не показано).

Индукционный нагреватель расположен между двумя электропроводящими элементами 10, которые одновременно играют роль короткозамкнутых витков. На каждом несущем элементе 10 установлены полые кольца 11, соответствующие количеству индукторов 9. Полые кольца 11 соединены с помощью соединительных элементов с коллектором (не показано), к которому закреплен подводящий элемент. Каждый из индукторов 9 и соответствующие ему нижнее и верхнее кольца 11 установлены коаксиально с соответствующим контейнером 7. В указанном устройстве внутренняя поверхность каждого полого кольца 11 снабжена отверстиями (спрейер).

Индукторы 9 устанавливают на уровне вещества, которое загружают в контейнер 7. Затем осуществляют с помощью вентиля на подводящем элементе и подключают подачу газа в полые кольца 11 (спрейеры) и подключают короткозамкнутые витки индукторов 9 с помощью подводящей шины к генератору высокой частоты. По мере расплавления загруженного в контейнеры 7 вещества включают механизм перемещения, чем осуществляют перемещение опорного элемента 4 и соответственно контейнеров 7 вдоль оси 5. Кассета 1 с контейнерами 7 перемещается вверх с повышенной скоростью до достижения расплавленной зоны переплавляемого материала в нижних концах контейнеров. Затем направление контейнеров 7 изменяют на противоположное, устанавливают оптимальную скорость перемещения контейнеров 7 для получения образца с направленной кристаллизацией в соответствии с составом термоэлектрического материала.

В конструкции нагревателей повышение осевого температурного градиента в области межфазных границ достигается за счет использования короткозамкнутых витков, расположенных выше и ниже индукторов, действие которых четко ограничивает область воздействия нагревателя, обеспечивая нагрев зоны расплава и экранируя действия индуктора на твердую часть расплавляемого вещества, а принудительное охлаждение твердой части загрузки вблизи зоны расплава при помощи обдува контейнера охлаждающим газом снижает температуру в твердой части, дополнительно увеличивает температурный градиент, направленный вдоль оси от твердой части к расплаву, повышая стабильность положения межфазных границ и высоты зоны расплава - все вышеизложенное способствует эффективному перемешиванию расплавляемого вещества, а затем получению однородных по составу слитков термоэлектрического материала.

Данная технология позволяет также получать другие термоэлектрические материалы, например, на основе германия и кремния.

Получение более качественных термоэлектрических материалов требует улучшения анизотропии и повышения прочности сплавов. Для этого в заявленном способе слитки после зонной перекристаллизации проходят последовательно следующие операции: приготовление порошка с наноструктурой, брикетирование, спекание, экструзия, резка образцов, комплексные измерения.

Измельчение слитка производится в шаровой мельнице и полученный порошок просеивается через сита, позволяющие получить порошок с наноструктурой, обеспечивающей анизотропию свойств каждой частицы. Исследования показали, что хорошую анизотропию материала обеспечивает размер частичек не более 200 нм.

Далее осуществляется брикетирование порошка и спекание брикетов в вакуумной печи в течение суток при температуре не менее 450 град. для теллуридов висмута и сурьмы, что позволяет максимально снизить напряжения в структуре спекаемого брикета.

Горячая экструзия обеспечивает преимущественно однонаправленную ориентацию кристаллографических осей, не уступающих монокристаллу, и многократное повышение прочности полученных образцов из термоэлектрического материала. Возможно получение экструдированных образцов различного профиля.

Резка образцов производится обычным механическим способом с использованием, например, алмазных дисков, что невозможно при резке зоннорощенных кристаллов. Далее осуществляются комплексные измерения.

Применение высоких давлений (метод экструзии) изменило представление о влиянии легирующей примеси на n- и р-тип проводимости в связи с изменением кристаллической структуры, о чем свидетельствуют рентгеноструктурные исследования.

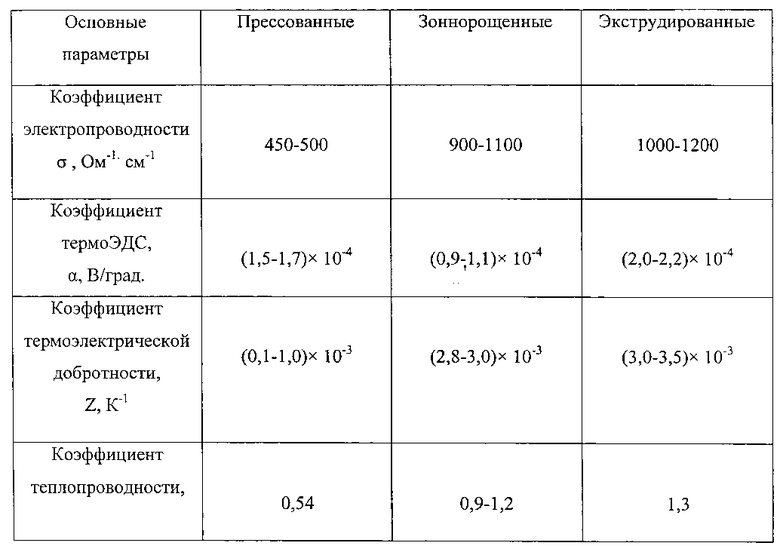

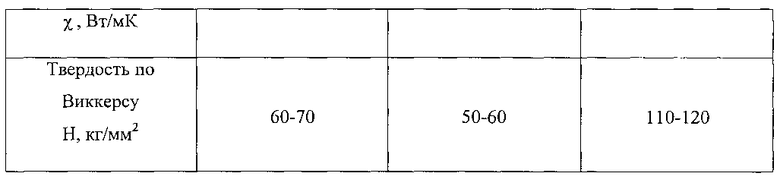

В таблице 3 приведены основные параметры термоэлектрических материалов, полученных различными технологиями.

Сравнительная характеристика параметров полученных образцов по заявляемому способу показывает их улучшение, а по твердости многократное повышение.

Эффективность заявляемого способа заключается в повышении прочности термоэлектрических материалов, равномерности их свойств вдоль слитка, улучшении термоэлектрических свойств, что решает задачу получения высокоэффективных материалов с высокими механическими и термоэлектрическими свойствами.

Изобретение относится к производству термоэлектрических материалов на основе теллуридов висмута и сурьмы. Способ заключается в предварительной очистке исходных компонентов методом вакуумной дистилляции, синтезе исходных компонентов в вакуумированных ампулах при нагреве до плавления и охлаждении, выращивании кристаллов методом вертикальной зонной перекристаллизации с применением высокочастотного нагрева, при этом выращивание кристаллов осуществляют путем не менее двух проходов со скоростью не более 2,5-3 см/ч, высокочастотный нагрев ведут на частоте 1,76 МГц с градиентом температур 200 К/см, а после выращивания кристаллов осуществляют приготовление порошка с наноструктурой размером не более 200 нм, обеспечивающей анизотропию свойств каждой частицы, брикетирование, спекание, а затем горячую экструзию. Выращивание кристаллов может быть осуществлено одновременно в 6-10 ампулах длиной до 1 м. Спекание производят в вакуумной печи в течение суток при температуре не менее 450 град., после экструзии осуществляют резку образцов механическим способом и выполняют комплексные измерения. Технический результат заключается в повышении прочности термоэлектрических материалов, равномерности их свойств вдоль слитка, улучшении термоэлектрических свойств. 3 з.п. ф-лы, 2 ил., 3 табл.

1. Способ получения термоэлектрических материалов на основе теллуридов висмута и сурьмы, заключающийся в предварительной очистке исходных компонентов методом вакуумной дистилляции, синтезе исходных компонентов в вакуумированных ампулах при нагреве до плавления и охлаждении, выращивании кристаллов методом вертикальной зонной перекристаллизации с применением высокочастотного нагрева, отличающийся тем, что выращивание кристаллов осуществляют путем не менее двух проходов со скоростью не более 2,5-3 см/ч, высокочастотный нагрев ведут на частоте 1,76 МГц с градиентом температур 200 К/см, а после выращивания кристаллов осуществляют приготовление порошка с наноструктурой размером не более 200 нм, обеспечивающей анизотропию свойств каждой частицы, брикетирование, спекание, а затем горячую экструзию.

2. Способ получения термоэлектрических материалов по п. 1, отличающийся тем, что выращивание кристаллов осуществляют одновременно в 6-10 ампулах длиной до 1 м.

3. Способ получения термоэлектрических материалов по п. 1, отличающийся тем, что спекание производят в вакуумной печи в течение суток при температуре не менее 450 град.

4. Способ получения термоэлектрических материалов по п. 1, отличающийся тем, что после экструзии осуществляют резку образцов механическим способом и выполняют комплексные измерения.

| RU 2010103684 A, 27.11.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ХАЛЬКОГЕНИДОВ СУРЬМЫ И/ИЛИ ВИСМУТА | 1989 |

|

SU1651594A1 |

| CN 101994155 A, 30.03.2011 | |||

| CN 102108554 A, 29.06.2011. | |||

Авторы

Даты

2016-04-10—Публикация

2014-03-05—Подача