Изобретение относится к области термоэлектрического преобразования энергии, а именно к изготовлению термоэлектрического материала р-типа проводимости, используемого в термоэлектрических генераторных устройствах.

Эффективность работы термоэлектрических устройств зависит от добротности термоэлектрического материала, из которого изготовлены ветви термоэлементов. Мерой добротности термоэлектрического материала является безразмерный коэффициент ZT. ZT=T⋅α⋅σ2/χ, где Т - абсолютная температура, α - коэффициент термоЭДС материала, σ - его электропроводность, а χ - теплопроводность. Материалы на основе твердых растворов теллурида висмута широко используются в термоэлектрических устройствах. Однако термоэлектрическая добротность этих материалов в большинстве случаев составляет ZT=0,75-0,95, что обуславливает низкое значение коэффициента полезного действия термоэлектрических устройств и существенно ограничивает их масштабное коммерческое применение.

Из приведенной формулы следует, что теплопроводность материала во многом определяет эффективность преобразования энергии. Поэтому поиски решений по снижению теплопроводности термоэлектрических материалов является одной из важнейших задач термоэлектрического материаловедения. Единственный вид теплопроводности, на который есть возможность существенно влиять это фононная теплопроводность. Увеличить рассеяние фононов можно путем создания неоднородностей, формированием новых фазовых границ или резонансных систем в материале (Шевельков А.В. Химические аспекты создания термоэлектрических материалов. // Успехи химии, 2008. Т. 77, №1. С. 3-21).

Известны многочисленные попытки улучшить термоэлектрическую добротность этих материалов путем применения различных технологических приемов их изготовления, направленных, главным образом, на получение материала с наноразмерными элементами структуры.

Одним из перспективных направлений в разработке термоэлектрических материалов на основе твердых растворов теллурида висмута, позволяющих повысить добротность за счет снижения теплопроводности материала является высокотемпературная экструзия приготовленного сплава заданного состава.

Известен способ получения термоэлектрического материала на основе тройных растворов халькогенидов висмута и сурьмы экструзией. Способ включает синтез твердого раствора состава Bi0,5Sb1,5Te3, изготовление из него порошка, компактирование полученного порошка в брикет, размещение брикета в предварительно нагретую специальную пресс-форму и выдавливание материала через фильеру под давлением 20-30 т/см2 при температуре 370-410°С. Эффективность материала составляет Z до 3⋅10-3 K-1. (Термоэлектрическое охлаждение: Текст лекций. Под ред. Л.П. Булата. СПбГУНиПТ, 2002. 147 с.; Е.П. Сабо. // Термоэлектричество. 2006, №1. С. 45).

Известен способ получения термоэлектрического материала р-типа проводимости на основе твердых растворов Bi2Te3-Sb2Te3 (патент РФ №2470414, H01L 35/34, 20.12.2012). Способ включает синтез твердого раствора сплавлением исходных компонентов в атмосфере аргона в запаянных ампулах, защищенных слоем пироуглерода и помещенных в трехзонную качающуюся около горизонтального положения трубчатую печь, при температуре, превышающей на 150-200°С температуру плавления твердого раствора халькогенидов висмута и сурьмы, с последующим охлаждением расплава со скоростью 200-250°С, измельчение синтезированного материала, загрузку полученного порошка в герметичную пресс-форму, размещение пресс-формы в установке для компактирования с последующим спеканием методом искрового плазменного спекания (SPS - спекание) в вакууме или в инертной атмосфере при температуре 400-450°С, давлении 50-100 МПа в течение 5 мин. Экструзию из полученного брикета проводят при температуре 400-450°С и удельной нагрузке 5,0-6,0 т/см2 для обеспечения скорости выдавливания экструдируемого стержня 2,0-3,0 мм/мин и последующего отжига полученного стержня. При этом измельчение синтезированного материала, загрузку полученного порошка в пресс-форму и размещение ее в установке для искрового плазменного спекания осуществляют в боксе с атмосферой аргона с 3% содержанием водорода, а перед загрузкой внутреннюю поверхность контейнера и брикетированный материал обрабатывают суспензией коллоидного графита в растворе аммиака «Аквадаг» при температуре 50-100°С. Предложенным способом удалось одновременно повысить термоэлектрическую добротность до ZT=1,3 и прочность материала на сжатие до 150 МПа.

Известны и другие аналогичные способы получения термоэлектрических материалов на основе (Bi-Sb-Te) р-типа проводимости, включающие получение сплава заданного состава, получение порошкового материала, брикетирование полученных порошков и получение материала экструзией с введением дополнительных технологических операций и температурных режимов обработки. Патенты РФ №2518353, H01L 35/16, 10.06.2014, РФ №2475333 B22F 3/20, H01L 35/18, 20.02.2013.

К недостаткам перечисленных выше способов экструзии относится:

- все они многооперационные, трудоемкие и требует специального аппаратурного оформления;

- методом экструзии получают термоэлектрический материал в виде стержней, как правило, прямоугольной формы. Из полученных стержней вырезают ветви термоэлементов. Получение ветвей термоэлементов с минимальными потерями материала при резке стержней удается получить только при изготовлении микромодулей;

- метод экструзии исключает возможность получения ветвей термоэлементов различного конструктивного исполнения, например, в виде кольца прямоугольного сечения или в виде сектора необходимых для изготовления радиально-кольцевых термоэлектрических батарей.

Известен широко применяемый в серийном производстве способ получения термоэлектрических материалов на основе (Bi-Sb-Te) р-типа проводимости, методом горячего прессования. (А.Н. Воронин, Р.З. Гринберг. Труды 2-й Международной конференции по порошковой металлургии. Прага. Чехословакия. 1966. С. 117). (Б.М. Гольцман. В книге: Термоэлектрическое охлаждение / Под ред. Л.П. Булата. - СПб.: СПбГУНиПТ, 2002. - С. 39-58.) Способ включает синтез материала заданного состава сплавлением исходных компонентов шихты в вакуумированной кварцевой ампуле, механическое измельчение полученного сплава, формование заготовки холодным прессованием на воздухе, горячее прессование на воздухе и отжиг полученного материала.

Данный способ отличается высокой производительностью и позволяет получать ветви термоэлементов по форме и размерам, практически соответствующим применяемым в настоящее время в ветвях термобатарей радиально-кольцевой конструкции. Способ принят за прототип.

К недостаткам способа относится получение ветвей термоэлементов с удельными характеристиками, уступающими ветвям термоэлементов, изготовленным из тех же составов материалов (Bi-Sb-Te) р-типа проводимости, полученных методом экструзии.

В качестве примера по стандартной технологии, используемой в серийном производстве, получали термоэлектрический материал состава Bi0,5Sb1,5Te3 р-типа проводимости путем сплавления исходных компонентов в вакуумированной кварцевой ампуле. Полученный сплав механически измельчали, просеивали через сита до получения шихты с гранулометрическим составом 63-1000 мкм. Из шихты холодным односторонним прессованием в стальной пресс-форме с усилием 200 МПа формовали заготовку. Полученную заготовку подвергали горячему прессованию в стальной обогреваемой пресс-форме при температуре 370±5°С, давлении 500 МПа, выдержке под давлением 5 мин. с получением образца материала размером 34×28×15 мм. Полученный образец материала отжигали в аргоне при температуре 300°С в течение 22 часов. Добротность полученного материала составила ZT=0,86.

Задачей предлагаемого изобретения является повышение добротности термоэлектрических материалов на основе теллуридов висмута р-типа проводимости, производимых традиционным методом горячего прессования до уровня характеристик материалов, производимых методом экструзии и выше.

Техническим результатом изобретения является получение термоэлектрических материалов для генераторных устройств на основе теллуридов висмута р-типа проводимости с добротностью ZT=1,2-1,4.

Технический результат достигается тем, что в способе получения термоэлектрического материала на основе теллуридов висмута р-типа проводимости, включающем синтез материала заданного состава сплавлением исходных компонентов шихты в вакуумированной кварцевой ампуле, измельчение полученного сплава, формование заготовки из полученного порошка холодным прессованием, горячее прессование и отжиг, согласно изобретению формование холодным прессованием проводят с получением заготовки с остаточной пористостью 6-12% с последующей термообработкой заготовки в кислородсодержащей среде или на воздухе при температуре 320-350°С в течение 40-60 мин и последующего горячего прессования при давлении 500-600 МПа при температуре 375±5°С, вдержке под давлением в течение 10-12 мин и отжигом в инертной среде, а термообработку в кислородсодержащей среде или на воздухе осуществляют до увеличения массы заготовки на 0,1-0,3%.

Сущность изобретения заключается в следующем. Традиционные термоэлектрики на основе твердых растворов теллуридов висмута и сурьмы, получаемые с использованием методов порошковой металлургии, обладают сложной структурой, характеризующейся наличием в материале различных неоднородностей структуры. Сложности получения высококачественных материалов обусловлены наличием у этих материалов различных структурных фаз и высокой чувствительностью термоэлектрических свойств к концентрации содержащегося в них кислорода. Одной из причин изменения фазового состава материала является его окисление в процессе изготовления. Образование дополнительных оксидных фаз в матрице теллуридов висмута и сурьмы приводит к росту значений термоЭДС при одновременном снижении электропроводности и существенному снижению теплопроводности материала. Характер изменения значений термоЭДС, электропроводности и теплопроводности зависит от концентрации и распределении оксидной фазы в объеме получаемого материала.

В связи с этим открывается возможность влияния на термоэлектрические характеристики материала путем целенаправленного изменения степени окисления материала в процессе его изготовления. Для реализации открывающихся возможностей предлагается на стадии формования заготовки из порошкового материала холодным прессованием получать заготовку с заданной остаточной пористостью с последующей термообработкой заготовки в кислородсодержащей среде или на воздухе с целью окисления внутренней поверхности пор и получения необходимого количества оксидной фазы.

Толщина окисла, образующегося на внутренней поверхности пор заготовки в процессе термообработки, зависит от температуры и времени термообработки.

Образовавшийся на внутренней поверхности пор заготовки оксидный слой при последующем горячим прессованием разрушается на мелкие частицы пластинчатой формы, которые равномерно распределены в объеме заготовки. Значительное различие в физических свойствах образовавшихся оксидных частиц и матричного материала, высокая дисперсность, малые расстояния между оксидными частицами и равномерное распределение в объеме материала способствуют рассеиванию фононов на межфазных границах, что обеспечивает низкую теплопроводность материалу, а, следовательно, повышение добротности.

Объемное содержание и дисперсность образующихся оксидных частиц определяется исходной открытой пористостью заготовки, полученной после холодного прессования, температурой и временем термообработки заготовки. Комплексным показателем влияния исходной пористости, времени, и температуры термообработки на термоэлектрические свойства получаемого материала является степень окисления внутренней поверхности пор, которая выражается в увеличении массы заготовки. Подбор оптимальных условий проведения окисления проводился экспериментальным путем. Найдено, что максимальная эффективность материала достигается при термообработке заготовки с исходной пористостью 6-12%, при которой масса заготовки возрастает на 0,1-0,3%.

Термообработка заготовки с остаточной пористостью менее 6% не позволяет получить необходимого количества оксидной фазы, а так же приводит к неоднородности распределения оксидных включений по объему заготовки, что связано с затруднением кинетики окисления поверхности пор из-за большого количества закрытых пор в заготовке, что не обеспечивает желаемого повышения добротности материала.

Термообработка заготовки с остаточной пористостью выше 12% приводит к значительному увеличению оксидной фазы в получаемом материале и существенного снижения электропроводности материала вследствие уменьшения эффективного сечения металлической фазы за счет роста содержания оксидной фазы. Кроме того величина пористости заготовки ограничивается механической прочностью, необходимой для проведения последующих технологических операций с заготовкой.

Температура термообработки пористой заготовки находится в пределах 320-350°С. Термообработка пористой заготовки при температуре выше 350°С приводит к чрезмерному окислению наружной поверхности заготовки. Термообработка пористой заготовки при температуре ниже 320°С приводит к увеличению времени термообработки.

Термоэлектрическая добротность материала возрастает с увеличением степени окисления холоднопрессованной заготовки до 0,3%. При дальнейшем увеличении степени окисления добротность получаемого материала снижается вследствие значительного увеличения оксидной фазы и существенного снижения электропроводности.

Режимы термообработки для стандартных составов телуридов висмута и сурьмы, используемых в генераторных устройствах определяли экспериментальным путем. Количественным показателем режима термообработки является степень окисления материала, которая выражается в увеличении массы заготовки.

Пример реализации способа

Стандартный термоэлектрический материал состава Bi0,5Sb1,5Te3 р-типа проводимости получали путем сплавления исходных компонентов в вакуумированной кварцевой ампуле. Полученный сплав механически измельчали, просеивали через сита до получения шихты с гранулометрическим составом 63-1000 мкм. Из шихты холодным односторонним прессованием в стальной пресс-форме формовали заготовки размером 34×28×15 мм с остаточной кажущейся пористостью от 6 до 14%. Максимальная пористость ограничивалась прочностью получаемого брикета, достаточной для проведения дальнейших технологических операций. Минимальная пористость ограничивалась резким уменьшением количества открытых пор при уменьшении пористости менее 6%. Полученные брикеты подвергали окислению в муфельной печи при температуре 300±5°С, 320±5°С, 350±5°С и времени выдержки от 20 до 240 мин. Степень окисления заготовок определяли весовым методом. Полученные после окисления брикеты подвергали горячему прессованию в стальной обогреваемой пресс-форме при температуре 375±5°С, давлении 500 МПа, выдержке под давлением 10 мин. Полученные образцы материала отжигали в аргоне при температуре 300°С в течение 22 часов. Из полученного материала вырезались образцы для определения термоэлектрических характеристик.

В условиях примера 1 изготовили серию образцов термоэлектрического материала с различной исходной пористостью холоднопрессованных заготовок, которые прошли термообработку в кислородсодержащей среде (на воздухе) при различной температуре и времени выдержки.

Результаты исследований окисляемости холоднопрессованных заготовок приведены ниже.

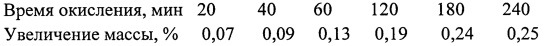

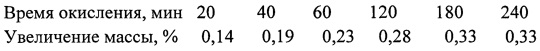

Степень окисляемости холоднопрессованной заготовки с исходной пористостью 6,22% при температуре 300±5°С в зависимости от времени выдержки:

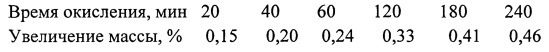

Степень окисляемости холоднопрессованной заготовки с исходной пористостью 8,49% при температуре 300±5°С в зависимости от времени выдержки:

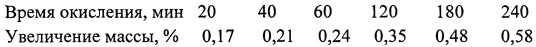

Степень окисляемости холоднопрессованной заготовки с исходной пористостью 10,51% при температуре 300±5°С в зависимости от времени выдержки:

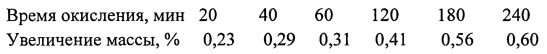

Степень окисляемости холоднопрессованной заготовки с исходной пористостью 13,35% при температуре 300±5°С в зависимости от времени выдержки:

Степень окисляемости холоднопрессованной заготовки с исходной пористостью 6,28%о при температуре 320±5°С в зависимости от времени выдержки:

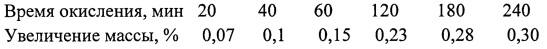

Степень окисляемости холоднопрессованной заготовки с исходной пористостью 8,76%) при температуре 320±5°С в зависимости от времени выдержки:

Степень окисляемости холоднопрессованной заготовки с исходной пористостью 10,44% при температуре 320±5°С в зависимости от времени выдержки:

Степень окисляемости холоднопрессованной заготовки с исходной пористостью 13,38%) при температуре 320±5°С в зависимости от времени выдержки:

Степень окисляемости холоднопрессованной заготовки с исходной пористостью 6,02% при температуре 350±5°С в зависимости от времени выдержки:

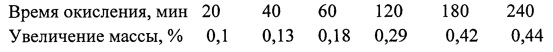

Степень окисляемости холоднопрессованной заготовки с исходной пористостью 8,56%о при температуре 350±5°С в зависимости от времени выдержки:

Степень окисляемости холоднопрессованной заготовки с исходной пористостью 10,52% при температуре 350±5°С в зависимости от времени выдержки:

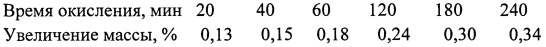

Степень окисляемости холоднопрессованной заготовки с исходной пористостью 13,38% при температуре 350±5°С в зависимости от времени выдержки:

Проведенные исследования показывают, что наиболее интенсивно окисляемость холоднопрессованных заготовок проходит в течение 180 мин. При дальнейшем увеличении времени выдержки при заданной температуре интенсивность окисления снижается, что указывает на образование на поверхности пор окисной пленки определенной толщины, препятствующей прохождению дальнейшего окисления. Заданную степень окисления можно получить, варьируя исходной пористостью заготовки, температурой и временем окисления. Термообработка при более высоких температурах хотя и сокращает время проведения термообработки, но приводит к повышенной окисляемости наружной поверхности заготовки и получению неоднородного распределения толщины окисной пленки по сечению. Холоднопрессованные заготовки прошедшие термическую обработку по указанным выше режимам подвергались горячему прессованию по указанным режимам с получением брикетов, из которых вырезались образцы для испытаний термоэлектрических свойств полученного материала.

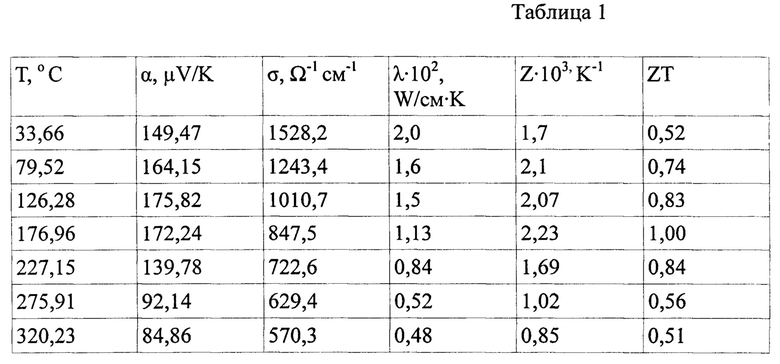

В таблице 1 приведены результаты осуществления способа, полученного при окислении холоднопрессованной заготовки с исходной пористостью 6,22% при температуре 300±5°С и степенью окисления 0,13%.

В таблице 2 приведены результаты осуществления способа, полученного при окислении холоднопрессованной заготовки с исходной пористостью 6,22% при температуре 300±5°С и степенью окисления 0,19%.

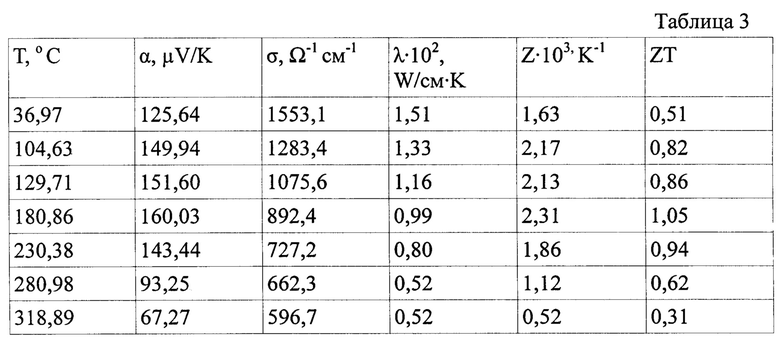

В таблице 3 приведены результаты осуществления способа, полученного при окислении холоднопрессованной заготовки с исходной пористостью 8,76% при температуре 320±5°С и степенью окисления 0,19%.

В таблице 4 приведены результаты осуществления способа, полученного при окислении холоднопрессованной заготовки с исходной пористостью 6,02% при температуре 350±5°С и степенью окисления 0,19%.

В таблице 5 приведены результаты осуществления способа, полученного при окислении холоднопрессованной заготовки с исходной пористостью 8,56% при температуре 350±5°С и степенью окисления 0,20%.

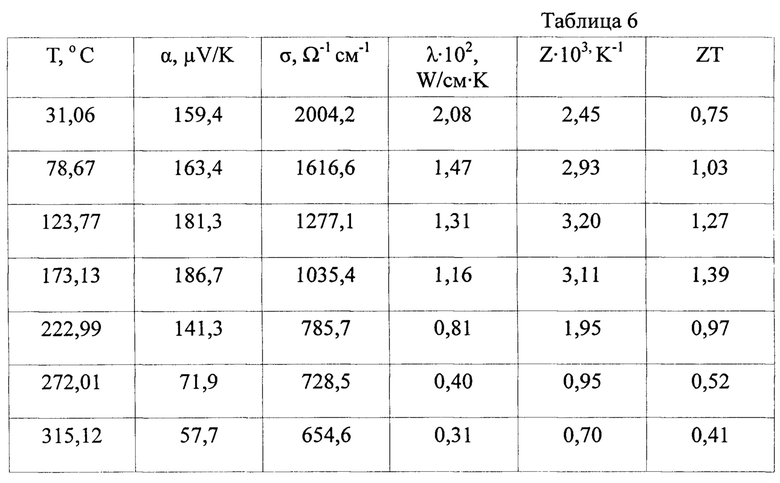

В таблице 6 приведены результаты осуществления способа, полученного при окислении холоднопрессованной заготовки с исходной пористостью 6,02% при температуре 350±5°С и степенью окисления 0,25%.

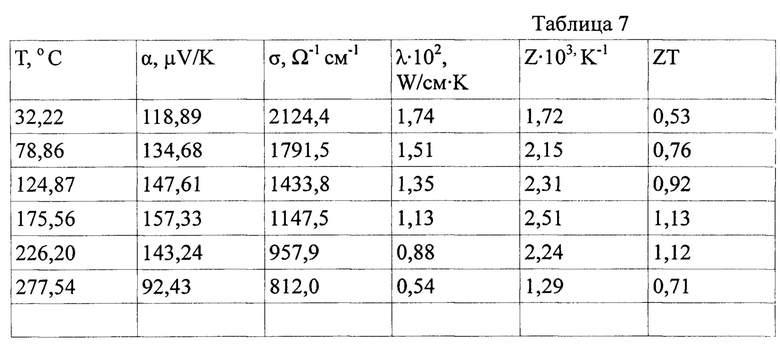

В таблице 7 приведены результаты осуществления способа, полученного при окислении холоднопрессованной заготовки с исходной пористостью 6,02% при температуре 350±5°С и степенью окисления 0,31%.

В таблице 8 приведены результаты осуществления способа, полученного при окислении холоднопрессованной заготовки с исходной пористостью 10,52% при температуре 350±5°С и степенью окисления 0,31%.

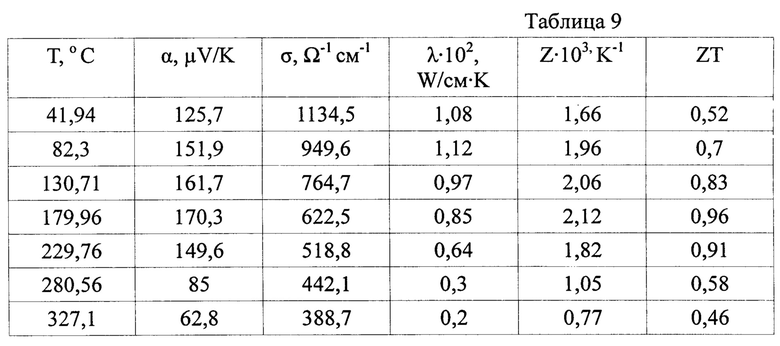

В таблице 9 приведены результаты осуществления способа, полученного при окислении холоднопрессованной заготовки с исходной пористостью 13,38% при температуре 320±5°С и степенью окисления 0,24%.

В таблице 10 приведены результаты осуществления способа, полученного при окислении холоднопрессованной заготовки с исходной пористостью 10,52% при температуре 350±5°С и степенью окисления 0,52%.

Таким образом, на основании данных таблиц 1-10 можно сделать вывод, что заявленный способ позволяет получать термоэлектрический материал р-типа проводимости на основе твердых растворов Bi2Te3-Sb2Te3 с эффективностью ZT=1,2-1,4. Лучшие удельные характеристики материала достигаются горячим прессованием холоднопрессованных заготовок с исходной пористостью 6-12%, прошедших термообработку в кислородсодержащей среде при температуре 320-350°С в течение 40-60 мин до степени окисления 0,1-0,3%.

Источники информации

1. Шевельков А.В. Химические аспекты создания термоэлектрических материалов. // Успехи химии. 2008. Т. 77, №1. С. 3-21.

2. Термоэлектрическое охлаждение: Текст лекций. Под ред. Л.П. Булата. СПбГУНиПТ, 2002. 147 с.

3. Патент РФ №2470414, H01L 35/34, 20.12.2012.

4. Патент РФ №2518353, H01L 35/16, 10.06.2014.

5. Патент РФ №2475333, B22F 3/20, H01L 35/18, 20.02.2013.

6. А.Н. Воронин, Р.З. Гринберг. Труды 2-й Международной конференции по порошковой металлургии. Прага, Чехословакия, 1966. С. 117.

7. Б.М. Гольцман. В книге: Термоэлектрическое охлаждение // Под ред. Л.П. Булата. - СПб.: СПбГУНиПТ, 2002. - С. 39-58.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения добротности термоэлектрического материала на основе твердого раствора BiTe-BiSe | 2019 |

|

RU2727061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-BiSe | 2012 |

|

RU2509394C1 |

| Способ изготовления составной ветви термоэлемента | 2016 |

|

RU2624615C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ ТЕРМОЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2009577C1 |

| Высокоэффективный термоэлектрический материал и способ его изготовления | 2016 |

|

RU2660223C2 |

| Способ изготовления термоэлементов | 1991 |

|

SU1836755A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОБАТАРЕИ | 2018 |

|

RU2694797C1 |

| НАНОСТРУКТУРНЫЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ | 2013 |

|

RU2528338C1 |

| Способ получения термоэлектрического материала на основе теллурида висмута | 2021 |

|

RU2765275C1 |

| Способ получения наноструктурированных термоэлектрических материалов | 2022 |

|

RU2794354C1 |

Изобретение относится к области термоэлектрического преобразования энергии, а именно к изготовлению термоэлектрического материала р-типа проводимости, используемого в термоэлектрических генераторных устройствах. Сущность изобретения: способ получения термоэлектрического материала на основе теллуридов висмута р-типа проводимости включает синтез материала заданного состава сплавлением исходных компонентов шихты в вакуумированной кварцевой ампуле, измельчение полученного сплава, формование заготовки из полученного порошка холодным прессованием, горячее прессование и отжиг, согласно изобретению формование холодным прессованием проводят с получением заготовки с остаточной пористостью 6-12% с последующей термообработкой заготовки в кислородсодержащей среде или на воздухе при температуре 320-350°С в течение 40-60 мин и последующего горячего прессования при давлении 500-600 МПа при температуре 375±5°С, вдержке под давлением в течение 10±1 мин и отжигом в инертной среде, а термообработку в кислородсодержащей среде осуществляют до увеличения массы заготовки на 0,1-0,3%. Техническим результатом является повышение термоэлектрической добротности материала на основе твердых растворов Bi2Te3-Sb2Te3. 1 з.п. ф-лы, 10 табл.

1. Способ получения термоэлектрического материала р-типа проводимости на основе твердых растворов Bi2Te3-Sb2Te3, включающий синтез материала заданного состава сплавлением исходных компонентов шихты в вакуумированной кварцевой ампуле, измельчение полученного сплава, формование заготовки из полученного порошка холодным прессованием, горячее прессование и отжиг, отличающийся тем, что формование холодным прессованием проводят до получения заготовки с остаточной пористостью 6-12% с последующей термообработкой заготовки в кислородсодержащей среде или на воздухе при температуре 320-350°С в течение 40-60 минут и последующего горячего прессования при давлении 500-600 МПа при температуре 375±5°С, выдержке под давлением в течение 10±1 мин и отжигом в инертной среде.

2. Способ по п. 1, отличающийся тем, что термообработку в кислородсодержащей среде или на воздухе осуществляют до увеличения массы заготовки на 0,1-0,3%.

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА p-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-SbTe | 2011 |

|

RU2470414C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ ГЕНЕРАТОРНЫХ УСТРОЙСТВ | 2012 |

|

RU2518353C1 |

| СПОСОБ ЭКСТРУЗИИ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ХАЛЬКОГЕНИДОВ ВИСМУТА И СУРЬМЫ | 2011 |

|

RU2475333C1 |

| Регулирующее устройство для предупреждения, чрезмерного поднятия числа оборотов паровых турбин при сбросе нагрузки | 1942 |

|

SU63275A1 |

| KR 0100228464 B1, 10.11.1999. | |||

Авторы

Даты

2019-04-02—Публикация

2017-11-03—Подача