(54) ВРАЩАЮЩАЯСЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства вспученных материалов | 1981 |

|

SU1011984A1 |

| Вращающаяся печь | 1982 |

|

SU1015218A1 |

| Способ изготовления легкого заполнителя | 1978 |

|

SU734162A1 |

| Двухбарабанная печь для производства керамзита | 1986 |

|

SU1350458A1 |

| Способ изготовления легкого заполнителя | 1980 |

|

SU912712A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| Установка для производства легкого заполнителя | 1977 |

|

SU727965A1 |

| Способ изготовления искусственного мелкозернистого заполнителя | 1980 |

|

SU973506A1 |

| Устройство для термообработки неорганических порошковых материалов с получением полых легковесных гранул и способ термообработки неорганических порошковых материалов с его использованием | 2020 |

|

RU2757448C1 |

Изобретение относится к вращающимся печам для изготовления легкого заполнитв|ТЯ, например зольного гравия, вспучиваемого при обжиге и используемого в бетонных смесях.

Известна установка для получения обожженной вспученной глины, которая вьтолнена в виде двух вращающихся печей: сушильной и обжиговой, расположенных одна относительно другой так, что оси их взаимно смещены в вертикальной плоскости ij.

Наиболее близким по технической сущности и достигаемому результату к изобретению является вращающаяся печь для изготовления легкого заполнителя, преимущественно зольного гравия, содержащая барабан с образованными внутри него зонами сушки, обжига и охлаждения. В такой печи в начале зоны обжига вь1полнены отверстия для засьшки порошка из бункера, которые не пропускают воздух в барабан 2.

Недостатком известных вращающихся печей является то, что часть газов, не подвергнувшись быстрому охлаждению, удаляется, и гранулы получаются недостаточно пористые, тяжелые. Кроме того, гранулы после выхода из зоны обжига в зону охлаждения на коротком участке резко охлаждаются до низкой температуры. В результате этого с гранул не успевает сниматься внутренее напряжение,

10 которое затем является причной, вызывающей их растрескивание и ухудшение качества.

Цель изобретения - повышение качества обжига.

15

Указанная цель достигается, тем, что вращающаяся печь для изготовления легкого заполнителя, преимущестненно зольного гравия, содержащая барабан с образованными внутри него зонами суш20ки, и охлаждения, снабжена расположенными за зоной обжига устройствами для подсоса воздуха с воздухоподводящими камерами, каждое из которых выполнено в виде перфорированной

обечайки с укрепленными на ее внешней

поверхности радиальными перегородками

и жалюзийными устройствами в 1шжней

ее части, заключенными в неподвижный

кожух, соединенный с воздухоподвод5Ш1ей камерой. Кроме того, воздухоподводящая камера снабжена шарнирно

установленньПЛ в ее основании щитком

с контргрузом.

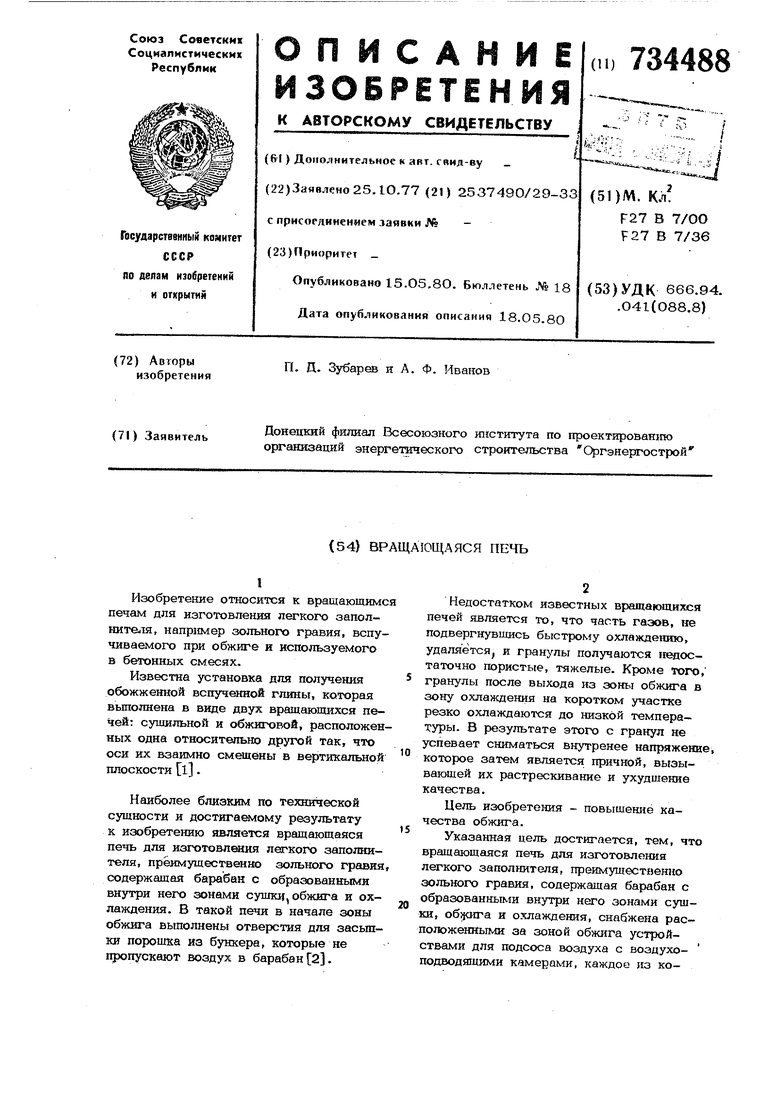

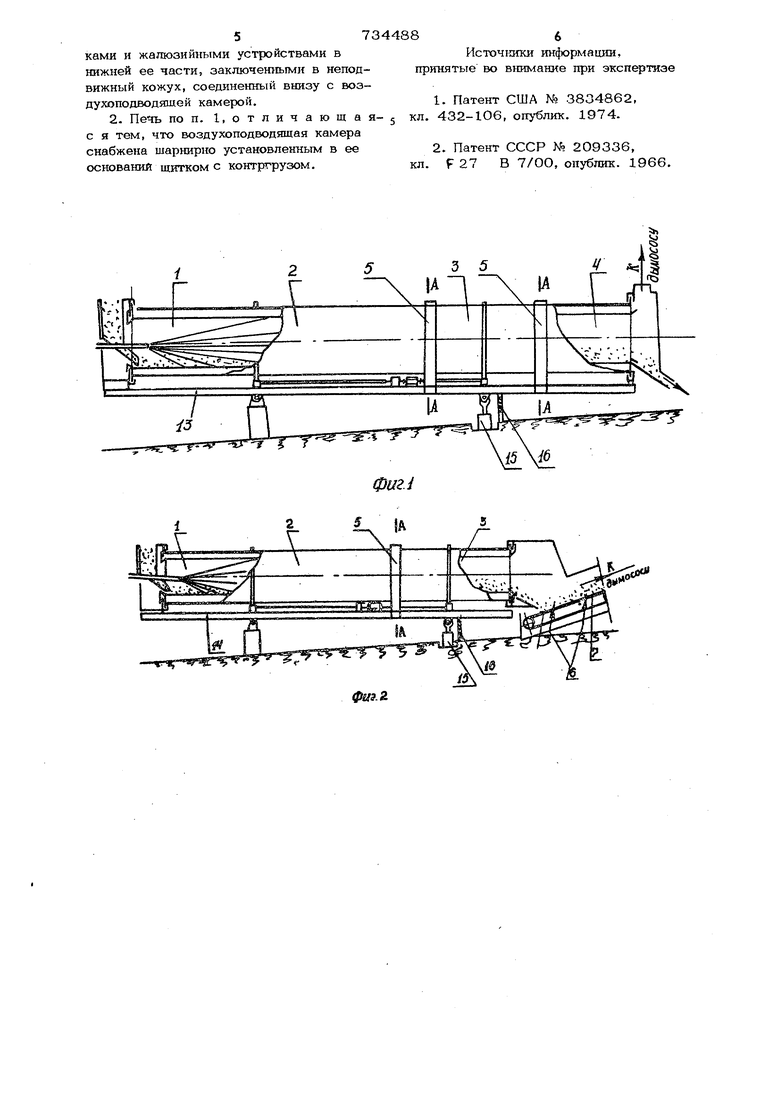

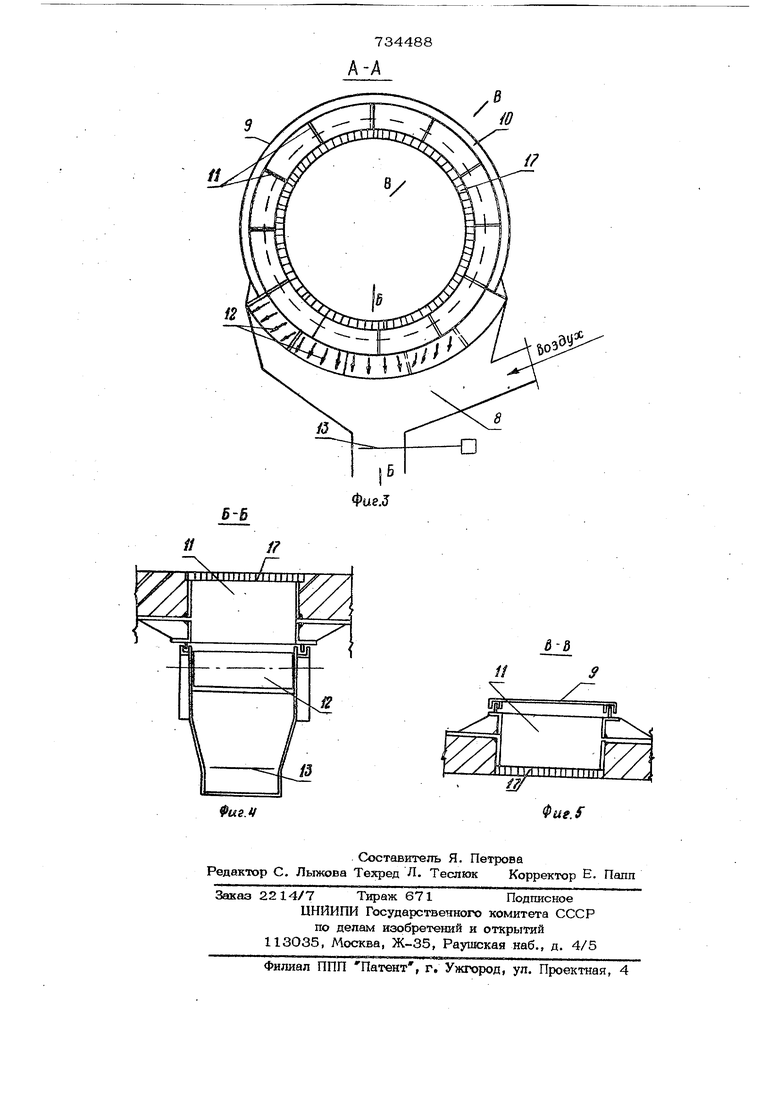

На фиг. 1 показана вращающаяся печь Ь. зоной охлаждения, общий вид; на фиг. 2 - то же, без нее; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечениё Б-Б на фиг. 3; на фиг. 5 - сечение В-В на фиг. 3.

Вращающаяся печь включает зону 1 сутщш,, зону-2 обжига, зону 3 нормализации, зону 4 охлаждения, устройство 5 для подсоса воздуха, конвейер-охладитель 6 с жаростожой сеткой и отверстиями 7, воздухоподводящую камеру 8, неподвижный кожух 9, перфорированн то обечайку Юс радиальными перегородками 11, жалюзийные устройства 12, щиток 13 с контргрузом, раму 14, домкратное устройство 15, фиксатор 16 уклона рамы 14, рещетку 17.

Вращающаяся печь работает следующим образом.

Отформованные сьфые гранулы поступают в зону 1 сушки, где их подсушиваю и нагревают до 50О С газами, отходящими из зоны 2 обжига. Нагретые гранулы поступают в зону 2 обншга,. в которой температура их достигает И5О°С, а затем - в зону 3 нормализации, где происходит быстрое охлаждение гранул до. состояния затвердения (9ОО°С) при помощи устройства 5 для подсоса воздуха. Жалюзийные устройства 12 устройства 5 для подсоса воздуха и неподвижный кожух 9 при вращении барабана печи не вращаются, чем обеспечивается подсос воздуха в секторах с открытыми жалюзийными устройствами 12. Через перфорированную обечайку 10 с радиальными : перегородками 11 подают снизу холодный воздух. Воздух нападает в зону 3 нормализации непосредствешю на слой гранул в момент их размягчения в пластичное состояние и выделения газов которые вспучивают их. Он быстро охлаждает их, препятствуя выходу сжатых газов из пор.

Подсос воадузьа регулируют жалюзийнми устройствами 12, Поддержанием в

зоне 3 нормализации постоянной температуры 800-9ОО С обеспечивают снятие внутренних напряже1Шй с гранул. Печь снабжена двумя устройствами 5 для подсоса воздуха, одно из которых выполнено между зоной обжига 2 и нормализации 3, а вторюе - мс.кду зоной охлаждения 4 и нормализации 3.

Пройдя зону 3 нормализации, гранулы при 80О-850 С попадают в зону 4 охлаждения, затем на конвейер-охладитель 6 с жаростойкой сеткой, на котором охлаждаются просачивающимся снизу вверх сквозь отверстия 7 воздухом. Мелкие отходы попадают через решетку 17 в воздухоподводящую камеру 8, откуда удаляются с помощью щитка 13 с контргрузом, шарнирно установленного в основашш воздухоподвод5Ш1е камеры 8. Технологический процесс в печи регулируют изменением угла уклона ее рамы 14, установленной с одной стороны шарнирно, а с другой - на домкратном устройстве 15 с фиксатором 16 уклона рамы 14.

Преимуществом предложенной печи является улучшение качества зольного гравия за счет введения зоны 3 нормализации, в которой гранулы подвергаются быстрому охлаждению во время их размягчения в пластичное состояние и выделения газов, что способствует повышешю эффекта вспучивания и качества гранул.

Установление рамы 14 печи шарнирно с одной стороны, и на домкратном устройстве 15 с фиксатором 16, с другой позволяет изменять угол наклона печи. Этим достигается возможность регулирования технологического процесса за счет скорости продвижения гранул.

Формула изобретения

ками и жалюзийными устройствами вИсточгапш ин4юрмации,

нижней ее части, заключетгыми в непод-принятые во внимание при экспертизе вижный кожух, соединенный внизу с воздухоподводящей камерой.1. Патент США № 3834862,

снабжена шарнирно установленным в ее2. Патент СССР № 209336,

оснований щитком с контргрузом.кл. f 27 В 7/ОО, опублик. 1966.

Авторы

Даты

1980-05-15—Публикация

1977-10-25—Подача