Область техники, к которой относится изобретение

Изобретение относится к области строительства трубопроводов, в частности к монтажу труб из низкоуглеродистых и низколегированных сталей с временным сопротивлением разрыву от 540 до 590 МПа и эквивалентом углерода (Сэкв) от 0,29 до 0,40 с применением электродуговой сварки при строительстве трубопроводов подземной и надземной прокладки в условиях низких температур.

Уровень техники

Известны способы сварки трубопроводов дуговыми методами, такими как ручная дуговая сварка штучными электродами, полуавтоматическая сварка порошковой проволокой, автоматическая сварка под флюсом или в среде защитного газа проволокой сплошного сечения или самозащитной порошковой проволокой.

Известен способ сварки стыковых соединений в несколько проходов с помощью валиков. При этом каждый слой выполняется за один проход, а начиная с 3-го прохода, каждый слой выполняется за два и более число проходов путем наложения отдельных валиков. Количество слоев сварных валиков не ограничено и зависит от толщины свариваемых элементов. Осуществление данного способа позволяет качественно выполнять сварочные работы при положительных температурах окружающего воздуха в диапазоне температур от плюс 10 до плюс 45°С. (см. Демянцевич В.П. Металлургические и технологические основы дуговой сварки. M.-Л., 1962, 296 стр. с илл.).

Недостаток данного способа заключается в том, что сварка каждого слоя на проход приводит к появлению значительных деформаций, как сварочных, так и послесварочных, что приводит к образованию горячих (полиганизационных) и холодных трещин. Образование трещин вызывается тем, что предыдущий слой перед наложением последующего успевает остыть. Напряжения, возникающие при остывании неравномерно нагретого металла, концентрируются в металле шва, что приводит к потере пластичности и трещинообразованию.

Известен способ сварки труб без предварительного подогрева стыков, включающий разделку соединяемых торцов труб под сварку, сборку элементов под сварку, подготовку кромок свариваемых элементов сварных соединений, сварку элементов кольцевым стыком с применением дуговой сварки по всему периметру трубы и охлаждением сварного соединения При этом каждый проход, формирующий сварной шов, выполняют параллельным наложением двух валиков с контролем межслойной температуры между накладываемыми валиками сварного шва, при этом каждый второй валик является отжигающим и полностью перекрывает первый валик, а охлаждение сварного соединения обеспечивают со скоростью 200°С в час путем укрытия теплоизолирующими поясами. Теплоизолирующие пояса снимают после охлаждения стыка до температуры 80°С, что снижает остаточные напряжения и предотвращает образование закалочных структур с низким сопротивлением образованию трещин, возникающих при охлаждении стыка (патент RU 2521920 С1, дата публикации 10.07.2014).

Недостатком данного способа сварки является нестабильность механических свойств в объеме наплавленного металла, что вызывает его склонность к образованию холодных трещин при температурах строительства ниже 40°С при сварке труб с толщинами стенок от 8 до 30 мм.

Также известен способ сварки трубопроводов из высокопрочных труб, включающий разделку кромок, соединяющих торцы труб под сварку, сборку элементов сварки, дуговую сварку элементов с формированием кольцевого стыкового соединения по всему периметру трубы, при этом разделку кромок под сварку осуществляют с соотношением суммарной ширины разделки кромок к толщине свариваемых элементов в диапазоне от 1,3 до 2,0, а перед сваркой осуществляют предварительный подогрев при температуре от 170 до 200°С, при этом в процессе сварки осуществляют контроль параметров термического цикла, при котором тепловложение в металл обеспечивают в диапазоне от 0,8 до 1,2 кДж/мм, наложение сварных валиков, формирующих стыковое сварное соединение, реализуют с соотношением толщин предыдущего и последующего валика от 1,0 до 2,0, причем каждый проход, формирующий сварной шов, выполняют параллельным наложением двух валиков с выдержкой температуры между накладываемыми валиками сварного шва от 170 до 220°С, при этом каждый второй валик является отжигающим и полностью перекрывает первый валик, а охлаждение сварного соединения обеспечивают со скоростью 150-200°С/час путем укрытия теплоизолирующими поясами, снятие которых производят после достижения температуры стыка 50°С (патент RU 2563793 C1, дата публикации 20.09.2015).

Недостаток данного способа сварки заключается в том, что охлаждение сварного соединения осуществляют без дифференцирования различных температурных диапазонов, при которых невозможно получить гарантированное значение вязкой составляющей в изломе сварного соединения.

Сущность изобретения

Задача, на решение которой направлено заявляемое изобретение, состоит в получении качественных сварных соединений при дуговой сварке трубопроводов при температурах ниже минус 50°С.

Технический результат, достигаемый при реализации заявляемого изобретения, заключается в повышении несущей способности трубопровода при температуре строительства ниже 50°С путем повышения надежности сварного соединения при выполнении сварочных работ при температурах ниже минус 50°С за счет получения структуры сварного соединения с вязкой составляющей не менее 80%.

Заявляемый технический результат достигается за счет того, что способ дуговой сварки трубопроводов характеризуется тем, что выполняют разделку кромок торцов труб под сварку, сборку труб, предварительный подогрев кромки торцов труб при температуре от 180 до 270°С, наложение сварных валиков, формирующих стыковое сварное соединение, с выдержкой температуры между накладываемыми сварными валиками от 200 до 270°С, дуговую сварку с формированием кольцевого стыкового соединения по всему периметру трубы, после чего охлаждают сварное соединение в диапазоне температур от 600 до 500°С со скоростью не более 10°С/с путем непрерывного сопутствующего подогрева сварного соединения, а охлаждение сварного соединения от температуры 500°С и ниже осуществляют путем наложения теплоизолирующих поясов, при этом при сварке обеспечивают тепловложение в металл в диапазоне от 0,5 до 1,5 кДж/мм.

Кроме того, в частном случае реализации изобретения сварное соединение охлаждают до температуры 20°С, после чего снимают теплоизолирующие пояса.

Кроме того, в частном случае реализации изобретения в процессе сварки осуществляют непрерывный сопутствующий подогрев сварного соединения в диапазоне температур от 200 до 270°С.

Кроме того, в частном случае реализации изобретения сварку стыковых соединений осуществляют путем наложения не менее 5 сварных валиков, при этом каждый последующий сварной валик перекрывает предыдущий на 30-50%.

Данное изобретение применяется для сварки стыков труб и трубопроводной арматуры при температурах строительства и ремонта ниже минус 50°С.

Сущность изобретения заключается в выборе параметров охлаждения сварного соединения, характеризующихся охлаждением сварного соединения в диапазоне температуры от 600 до 500°С со скоростью не более 10°С/с путем непрерывного сопутствующего подогрева, а охлаждение сварного соединения от температуры 500°С выполняют путем наложения теплоизолирующих поясов, обеспечивающим получение вязкой составляющей в изломе сварного соединения не менее 80%.

Проведенные научно-исследовательские работы в ООО «НИИ Транснефть» и дочерними предприятиями компании ОАО «АК «Транснефть», а также производственные испытания в условиях трассы при выполнении сварочно-монтажных работ при температуре ниже минус 50°С показали, что обеспечивается получение качественного сварного соединения за счет повышения вязкопластических свойств металла сварного соединения, снижения уровня остаточных сварочных напряжений в сварном стыке, получения оптимальной структуры сварного шва, стойкой к трещинообразованию, повышение несущей способности трубопровода, изготовленного с применением сваренных в стык труб и трубных секций при выполнении сварочных работ при температурах до минус 50°С на трубах из сталей с временным сопротивлением разрыву от 540 до 590МПа с содержанием эквивалента углерода от 0,29 до 0,40.

Способ реализуется следующим образом.

Предварительно осуществляют разделку кромок торцов труб под сварку под углом, обеспечивающим удобство работы сварочным инструментом, и сборку элементов сварки.

Далее осуществляют предварительный подогрев кромки торцов труб при температуре от 180 до 270°С с целью снижения скорости охлаждения, влияющей на структуру сварного соединения и остаточное напряжение в сварном соединении.

Далее осуществляют сборку труб и дуговую сварку стыковых соединений труб с формированием кольцевого стыкового соединения по всему периметру трубы, при этом контролируют тепловложения в металл в диапазоне от 0,5 до 1,5 кДж/мм, обеспечивающим необходимые механические свойства сварного соединения. Сварку стыковых соединений производят путем наложения не менее 5 сварных валиков, при этом каждый последующий сварной валик перекрывает предыдущий на 30-50%, что обеспечивает получение сварного соединения, не требующего дополнительной термообработки.

Кроме того, при сварке обеспечивают выдержку температуры между накладываемыми сварными валиками в диапазоне от 200 до 270°С с целью снижения скорости охлаждения, влияющей на структуру и остаточное напряжение в сварном соединении.

Полученное сварное соединение охлаждают в диапазоне температуры от 600 до 500°С со скоростью не более 10°С/с путем непрерывного сопутствующего подогрева сварного соединения в диапазоне температуры от 200 до 270°С, что обеспечивает получение равновесной структуры наплавленного металла с низким уровнем остаточных сварочных напряжений. Далее сварное соединение охлаждают в диапазоне температуры от 500°С до 20°С путем наложения теплоизолирующих поясов. Дифференцированный подход к охлаждению сварного соединения в различных температурных диапазонах обеспечивает получение структуры сварного соединения с вязкой составляющей не менее 80%.

При сварке высокопрочных сталей механические свойства в значительной степени зависят от величины тепловложения в металл или энергии сварки. В частности, высокое тепловложение снижает прочностные характеристики сварных соединений. Чтобы обеспечить достаточные механические свойства в зонах сварного соединения, необходимо ограничивать величину максимального тепловложения. Это ограничение тем жестче, чем выше предъявляемые к конкретной стали требования. Поэтому при разработке сварочных технологий для высокопрочных сталей главным критерием получения качественного сварного соединения является оптимальный выбор параметров термического цикла сварки.

Основными параметрами, определяющими величину тепловложения при сварке, являются: сварочный ток, напряжение дуги и скорость сварки. Расчет тепловложения при сварке определяется формулой:

где I - сварочный ток, A; U - напряжение дуги, В; v - скорость сварки, мм/мин; Е - энергия дуги, кДж/мм.

Величина тепловложения в металл определяется формулой (2):

где Q - тепловложение, кДж/мм;

k - коэффициент, который устанавливают в зависимости от метода и способа сварки.

Соблюдение указанных параметров предварительного подогрева и межслойного контроля температуры позволяет контролировать параметры тепловложения в металл в требуемом диапазоне, наложение теплоизолирующего пояса позволяет контролировать процесс охлаждения сварного соединения и предотвращать: образование закалочных структур с низкой трещиностойкостью при температурах ниже 300°С; снижение механических свойств металла в зоне термического влияния сварного соединения.

Предлагаемый способ сварки с применением электродуговой сварки позволяет получить структуру сварного соединения с вязкой составляющей не менее 80%, что обеспечивает повышение несущей способности трубопровода при температуре строительства ниже минус 50°С.

Сварка выполняется электродами типа Э50А, Э60 по ГОСТ 9466-75, ГОСТ 9467-75.

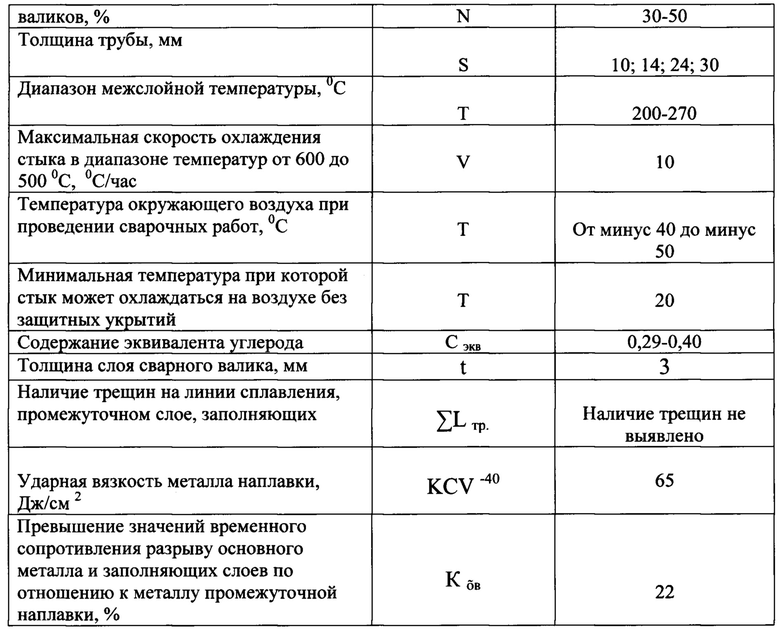

С целью определения работоспособности конструкции и ее оптимальных характеристик были проведены натурные опытные работы в производственных условиях при температурах окружающего воздуха ниже минус 50°С. Трубы диаметром 1220 мм из стали временным сопротивлением разрыву 550 МПа с толщинами стенок 10 мм. 14 мм, 24 мм, 30 мм и класса прочности К56 по ГОСТ 31447-2012 были сварены в производственных условиях. Неразрушающий контроль показал отсутствие дефектов сварочного происхождения, а также механических повреждений и трещин.

В результате были установлены параметры технологии сварки, указанные в таблице 1.

Применение предложенного способа обеспечивает: получение равнопрочного с основным металлом металла шва с высоким металлургическим качеством и высокими вязкостными и пластическими свойствами, что повышает его сопротивляемость к образованию горячих, холодных и усталостных трещин в сварном соединении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ УЗЛА СОПРЯЖЕНИЯ ДНИЩА РЕЗЕРВУАРА С ЕГО СТЕНКОЙ | 2021 |

|

RU2772702C1 |

| Способ ремонта стенки резервуара | 2017 |

|

RU2686407C1 |

| Способ ремонта корпусных конструкций | 2017 |

|

RU2678357C1 |

| Способ дуговой сварки тройниковых соединений (велдолетов) магистральных трубопроводов | 2015 |

|

RU2643118C2 |

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

| Способ приварки ремонтной конструкции к трубопроводу | 2018 |

|

RU2674826C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА СТЫКОВ | 2013 |

|

RU2521920C1 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| СПОСОБ УДЛИНЕНИЯ СВАИ | 2012 |

|

RU2499655C1 |

Изобретение относится к способу дуговой сварки трубопроводов. Выполняют разделку кромок торцов труб под сварку, сборку труб и предварительный подогрев кромки торцов труб при температуре от 180 до 270°С. Осуществляют наложение сварных валиков, формирующих стыковое сварное соединение, с выдержкой температуры между накладываемыми сварными валиками от 200 до 270°С. Затем осуществляют дуговую сварку с формированием кольцевого стыкового соединения по всему периметру трубы. После чего охлаждают сварное соединение в диапазоне температур от 600 до 500°С со скоростью не более 10°С/с путем непрерывного сопутствующего подогрева сварного соединения, а охлаждение сварного соединения от температуры 500°С и ниже осуществляют путем наложения теплоизолирующих поясов. При сварке обеспечивают тепловложение в металл в диапазоне от 0,5 до 1,5 кДж/мм. Изобретение позволяет повысить несущую способность трубопровода при температуре строительства ниже минус 50°C за счет повышения надежности сварного соединения при выполнении сварочных работ при температурах ниже минус 50°C за счет получения структуры сварного соединения с вязкой составляющей не менее 80%. 3 з.п. ф-лы, 1 табл.

1. Способ дуговой сварки трубопроводов, отличающийся тем, что выполняют разделку кромок торцов труб под сварку, сборку труб, предварительный подогрев кромки торцов труб при температуре от 180 до 270°С, наложение сварных валиков, формирующих стыковое сварное соединение, с выдержкой температуры между накладываемыми сварными валиками от 200 до 270°С, дуговую сварку с формированием кольцевого стыкового соединения по всему периметру трубы, после чего охлаждают сварное соединение в диапазоне температур от 600 до 500°С со скоростью не более 10°С/с путем непрерывного сопутствующего подогрева сварного соединения, а охлаждение сварного соединения от температуры 500°С и ниже осуществляют путем наложения теплоизолирующих поясов, при этом при сварке обеспечивают тепловложение в металл в диапазоне от 0,5 до 1,5 кДж/мм.

2. Способ по п. 1, отличающийся тем, что сварное соединение охлаждают до температуры 20°С, после чего снимают теплоизолирующие пояса.

3. Способ по п. 1, отличающийся тем, что в процессе сварки осуществляют непрерывный сопутствующий подогрев сварного соединения в диапазоне температуры от 200 до 270°С.

4. Способ по п. 1, отличающийся тем, что сварку стыковых соединений осуществляют путем наложения не менее 5 сварных валиков, при этом каждый последующий сварной валик перекрывает предыдущий на 30-50%.

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2009 |

|

RU2425737C2 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ПОСРЕДСТВОМ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЛЕНИЕМ | 1995 |

|

RU2136464C1 |

| RU 2063855 C1, 20.07.1996 | |||

| US 6375895 B1, 23.04.2002 | |||

| JP 62077177 A, 09.04.1987. | |||

Авторы

Даты

2018-01-30—Публикация

2015-12-15—Подача